Escolar Documentos

Profissional Documentos

Cultura Documentos

Indicadores

Enviado por

dianaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Indicadores

Enviado por

dianaDireitos autorais:

Formatos disponíveis

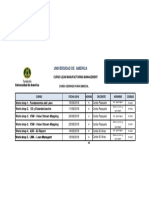

SISTEMAS DE CLASE MUNDIAL

Sistemas de clase mundial en mi país

Para competir a nivel mundial, las compañías de manufactura ahora requieren

de políticas, prácticas y sistemas que eliminen el desperdicio y logren crear valor

para el cliente, donde el valor es percibido por los clientes como una combinación

de costo, calidad, disponibilidad del producto, servicio, confiabilidad, tiempo de

entrega, entregas a tiempo, etc. Ser de clase mundial significa que la compañía

puede competir con éxito y lograr utilidades en un ambiente de competencia

mundial, en este momento y seguir haciéndolo en el futuro

La manufactura de clase mundial se encuentra integrada por cuatro estrategias

básicas que son:

Administración de la calidad total (TQM)= cero defectos,

Justo a tiempo (JIT) = cero inventarios,

Mantenimiento productivo total (MPT)= cero fallas,

Procesos de mejoramiento continuo (PMC).

Las empresas de clase mundial se diferencian de las tradicionales por la forma

como llevan a cabo la administración de sus recursos, con el fin de:

Optimizar su competitividad (la capacidad de los agentes económicos

para participar rentablemente en los mercados mundiales de bienes y

servicios.)

Frente al implacable ataque de la competencia mundial, la industria no

debe decidir si debe cambiar, sino cómo debe ser ese cambio.

La función clase mundial es aquella que obtiene mejoras continuas para

satisfacer los requerimientos del cliente.

El lograr una ventaja competitiva implica la creación de un sistema que tiene una

ventaja única sobre sus competidores. El personal de una empresa puede

considerarse como una ventaja competitiva, ya que cuando este se encuentra

bien identificado con su empresa contribuye en gran medida al crecimiento de

ésta.

Según el Indicador Global de Competitividad, “(…) Colombia pasó, entre 2010 y

2014, del puesto 68 entre 139 países al puesto 66 entre 144 países”. (Consejo

Privado de Competitividad, 2015. p.12). Haciendo referencia específicamente al

caso de Latinoamérica, entre los años 2000-2007 Colombia ocupaba el quinto

puesto, y para el año 2013-2014 ocupó el séptimo puesto. Esta situación es

preocupante si se considera que la visión del Sistema Nacional de

Competitividad e Innovación es que Colombia sea uno de los tres países más

competitivos de América Latina en para el año 2032. (Consejo Privado de

Competitividad, 2015).

Una de las muchas razones por la cual Colombia se encuentra rezagada en la

carrera por la competitividad es su falta de políticas de cambio estructural: “En

vez de estar incrementando el nivel de diversificación y sofisticación de su

aparato productivo, este se viene concentrando en un menor número de

productos con un bajo nivel de sofisticación”. (Consejo Privado de

Competitividad, 2014. p.245).

Se ve entonces la necesidad de que el sector privado se convierta en parte

proactiva a la hora de apostarle a la productividad del país: inversión en mejoras

logísticas, usos de TIC, capacitación de capital humano y mayor innovación

(Consejo Privado de Competitividad, 2015).

Si se toma el escenario descrito en los anteriores párrafos y se considera

también los procesos de globalización e internacionalización de las empresas,

se puede afirmar que se ha propiciado un escenario de alta competitividad en el

mercado mundial. Esto genera entonces nuevos desafíos en donde la

administración de la cadena de suministro se intensifica para lograr cada vez

menores tiempos de entrega de productos con altos estándares de calidad.

(Mylnek P., Vonderembse M., Rao S. & Bhatt B. 2005)

A la hora de mejorar su competitividad, y en consecuencia también la de sus

países, muchas empresas ven los procesos de innovación como el único medio

para propiciar su crecimiento. Sin embargo, existen también otros vehículos que

les permiten a las empresas sobresalir. Entre ellos se encuentra la filosofía de la

Manufactura de Clase Mundial (De Felice, Petrillo & Monfreda, 2013).

Muchas empresas colombianas se han visto en la tarea de repensar y actualizar

sus sistemas de producción y proceso logístico y han encontrado precisamente

en los principios de la Manufactura de Clase Mundial una herramienta clave para

lograr la sostenibilidad empresarial y una ventaja sobre sus competidores, en

áreas como costos, calidad, flexibilidad y entrega (Swinehart, Miller, &

Hiranyavasit, 2000).

Sistema de clase mundial que se aplica en mi empresa

Actualmente en la empresa en la que laboro se aplica el sistema de

administración de la calidad total – cero defectos, este programa de mejora de

calidad tiene como objetivo principal que las cosas se hagan bien desde la

primera vez. Rompe de cierta manera con el sistema de detección de errores en

los productos y ciertos sistemas de fabricación, ya que todo debe estar perfecto

desde el primer momento.

El programa de cero defectos incluye una fase de familiarización de los

operadores con el producto para puedan comprender su relación, y mediante su

evaluación comprender las consecuencias que puede traer algún error. Este

programa toma en cuenta la participación del operador, así como su forma de

involucrarse con el producto y su proceso, la aportación de ideas es importante

para este programa de mejora de calidad. El programa cero defectos pone a

disposición de los operadores los resultados obtenidos durante la inspección de

calidad. Las campañas de sensibilización también se incluyen como un fuerte

aspecto motivacional.

Sistema de clase mundial más conocido y aplicado en mi región

Los PMC (Procesos de mejora continua) son los sistemas de clase mundial más

conocidos y aplicados en la región donde vivo, la mejora continua es un proceso

que pretende mejorar los productos, servicios y procesos de una organización

mediante una actitud general, la cual configura la base para asegurar la

estabilización de los circuitos y una continuada detección de errores o áreas de

mejora. La mejora continua constituye un método eficaz para lograr la calidad

total, también denominada excelencia, que es la evolución que ha ido

experimentando el concepto de calidad. La calidad es, por lo tanto, el estadio

más evolucionado dentro de las sucesivas transformaciones que ha sufrido el

término de calidad a lo largo del tiempo.

La calidad total y la mejora continua se basa en el ciclo PHVA o ciclo de Deming,

que fue dado a conocer por Edwards Deming en la década del 50, basándose

en los conceptos del estadounidense Walter Shewhart. PHVA significa:

Planificar, hacer, verificar y actuar. En inglés se conoce como

PDCA: Plan, Do, Check, Act.

Este ciclo constituye una de las principales herramientas de mejoramiento

continuo en las organizaciones, utilizada ampliamente por los Sistemas de

Gestión de la Calidad con el propósito de permitirle a las empresas una mejora

integral de la competitividad y de los productos ofrecidos.

También sirve para mejorar permanentemente la calidad, facilitando una mayor

participación en el mercado, una optimización en los costos y, por supuesto, una

mejor rentabilidad y productividad de la organización.

¿Son los sistemas de clase mundial pertinentes para mi industria?,

¿podría aportar algún cambio a estos que nos permita mejorar la industria

latina?

El desarrollo de la calidad total y la mejora continua ha dado lugar a la aparición

de los modelos de excelencia, que pueden definirse como marcos no normativos

basados en una serie de criterios que sirven como guías de autoevaluación. De

esta forma, la organización puede comprobar que están dirigiéndose por el

camino correcto para conseguir la excelencia empresarial, mediante el alcance

y mantenimiento de la calidad total y mejora continua de todos sus procesos y

circuitos. Estos criterios tienen que ver con cuestiones de liderazgo, políticas y

estrategias, enfoque a los clientes y los trabajadores, alianzas y recursos,

procesos y resultados obtenidos en las personas, la sociedad y resultados clave

para la organización.

La mejora continua es un enfoque para la mejora de procesos operativos que se

basa en la necesidad de revisar continuamente las operaciones de los

problemas, la reducción de costos oportunidad, la racionalización, y otros

factores que en conjunto permiten la optimización. A menudo asociada con

metodologías de proceso, la actividad de mejora continua proporciona una visión

continua, medición y retroalimentación sobre el rendimiento del proceso para

impulsar la mejora en la ejecución de los procesos.

En Mejora continua (siguiendo técnicas de evaluación como Six Sigma), los

gerentes de negocios trabajan con BPM y profesionales de TI para implementar

monitoreo y medición de desempeño, es decir, para identificar, definir, medir,

analizar, mejorar y controlar procesos empresariales. Esto lleva a una lista

continua de oportunidades de mejora y proyectos relacionados que permiten a

la compañía optimizar sus operaciones.

Você também pode gostar

- Caso_practico_3Documento7 páginasCaso_practico_3dianaAinda não há avaliações

- Actividad Ambiente de FormacionDocumento2 páginasActividad Ambiente de FormacionAngelik Vargas0% (1)

- Fase 1 Diana PalacioDocumento10 páginasFase 1 Diana PalaciodianaAinda não há avaliações

- Fase 1 Diana Palacio Grupo 44Documento24 páginasFase 1 Diana Palacio Grupo 44diana50% (2)

- Evaluar modelo BSC Todo MotosDocumento6 páginasEvaluar modelo BSC Todo MotosdianaAinda não há avaliações

- Estadística y Probabilidad UNADDocumento92 páginasEstadística y Probabilidad UNADdianaAinda não há avaliações

- Fase 3 Diana PalacioDocumento12 páginasFase 3 Diana Palaciodiana100% (1)

- TI01 MecanosaDocumento9 páginasTI01 MecanosaJose Luis GianelloAinda não há avaliações

- La Inteligencia de Las Celulas - Bruce LiptonDocumento9 páginasLa Inteligencia de Las Celulas - Bruce LiptonAlexandrus Echeverria Jerez100% (3)

- Fase 2 Diana PalacioDocumento9 páginasFase 2 Diana PalaciodianaAinda não há avaliações

- Fase 3 - Diana - Palacio - Grupo - 44 - DefDocumento55 páginasFase 3 - Diana - Palacio - Grupo - 44 - DefdianaAinda não há avaliações

- Fase - 3 - Grupo - 207027 - 23Documento9 páginasFase - 3 - Grupo - 207027 - 23dianaAinda não há avaliações

- La IluminaciónDocumento2 páginasLa IluminacióndianaAinda não há avaliações

- Fase 4 - Grupo - 211622 - 44Documento102 páginasFase 4 - Grupo - 211622 - 44diana100% (2)

- Folleto de Factores de Riesgo CardiovascularDocumento2 páginasFolleto de Factores de Riesgo CardiovasculardianaAinda não há avaliações

- Folletoexcavaciones 110525145237 Phpapp01Documento24 páginasFolletoexcavaciones 110525145237 Phpapp01Stéphanie FloresAinda não há avaliações

- Divulgacion Folletos AmbientalesDocumento11 páginasDivulgacion Folletos AmbientalesdianaAinda não há avaliações

- Folleto Primeros Auxilios QuemadurasDocumento3 páginasFolleto Primeros Auxilios QuemadurasdianaAinda não há avaliações

- Dolor LumbarDocumento20 páginasDolor LumbardianaAinda não há avaliações

- No.7 Panoramas de Peligro1Documento3 páginasNo.7 Panoramas de Peligro1dianaAinda não há avaliações

- 01 PasaporteDocumento2 páginas01 PasaportedianaAinda não há avaliações

- 04-05 - Aislamiento PositivoDocumento5 páginas04-05 - Aislamiento Positivodiana100% (1)

- Programa de AlturasDocumento18 páginasPrograma de AlturasdianaAinda não há avaliações

- 03 ManejodeproductosquimicosDocumento3 páginas03 ManejodeproductosquimicosdianaAinda não há avaliações

- Norma Icontec NTC 1461 Higiene y Seguridad Colores y Senales de SeguridadDocumento18 páginasNorma Icontec NTC 1461 Higiene y Seguridad Colores y Senales de SeguridadGuillermo Antonio Valencia VelasquezAinda não há avaliações

- IncidentesDocumento9 páginasIncidentesdianaAinda não há avaliações

- Estadísticas de AccidentalidadDocumento4 páginasEstadísticas de AccidentalidaddianaAinda não há avaliações

- Manual y Control de AbejasDocumento5 páginasManual y Control de AbejasMONIKPR11Ainda não há avaliações

- Lean Manufacturing Management Ismocol Agosto 10-2018 PDFDocumento1 páginaLean Manufacturing Management Ismocol Agosto 10-2018 PDFdianaAinda não há avaliações

- Lean Manufacturing Management Ismocol Agosto 10-2018 PDFDocumento1 páginaLean Manufacturing Management Ismocol Agosto 10-2018 PDFdianaAinda não há avaliações

- TemperaturaDocumento20 páginasTemperaturaManuel M. ColosAinda não há avaliações

- Greedy BacktDocumento7 páginasGreedy BacktbrzeczkaAinda não há avaliações

- 4.1.3.1 - Plantilla Javelin para MIPyMESDocumento1 página4.1.3.1 - Plantilla Javelin para MIPyMESRegfusAinda não há avaliações

- Nuevo Orden de La Geografía de La PoblaciónDocumento21 páginasNuevo Orden de La Geografía de La PoblaciónFernandoSilvadeSouzaAinda não há avaliações

- Introducción al Comportamiento OrganizacionalDocumento51 páginasIntroducción al Comportamiento OrganizacionalYol MorenoAinda não há avaliações

- PRÁCTICA 8 - Muestreo Estadístico-Tamaño de MAS-MS-1Documento3 páginasPRÁCTICA 8 - Muestreo Estadístico-Tamaño de MAS-MS-1Luz Huaman33% (3)

- Investigación Acción ParticipativaDocumento6 páginasInvestigación Acción ParticipativajhuscelithAinda não há avaliações

- La Formacion Del IngenieroDocumento15 páginasLa Formacion Del IngenieroEberth BeltránAinda não há avaliações

- Navegando Los Datos en Busca Del PeriodismoDocumento59 páginasNavegando Los Datos en Busca Del PeriodismociesenciamultimediaAinda não há avaliações

- Estudio Caso Pruebas SoftwareDocumento6 páginasEstudio Caso Pruebas SoftwareMaribel Rojas RamosAinda não há avaliações

- Sexualidad y DiscapacidadDocumento7 páginasSexualidad y DiscapacidadDaniel GaleanoAinda não há avaliações

- Capitulo 1Documento17 páginasCapitulo 1Araziel Asturizaga CanoAinda não há avaliações

- Matriz de LeopoldDocumento4 páginasMatriz de LeopoldGerzon ReyesAinda não há avaliações

- Trazabilidad LuloDocumento78 páginasTrazabilidad LuloIngeniera De AlimentosAinda não há avaliações

- Modelo de Idan Jean OrlandoDocumento9 páginasModelo de Idan Jean OrlandoJuquila Morales100% (1)

- Paso 1 Planeacion. Andrea GalindoDocumento10 páginasPaso 1 Planeacion. Andrea GalindoGrmanVerse 1095Ainda não há avaliações

- SP 07 Sánchez AbrahamDocumento6 páginasSP 07 Sánchez AbrahamTodo FreeAinda não há avaliações

- Auditoría administrativa procesosDocumento10 páginasAuditoría administrativa procesosAlejandra RamirezAinda não há avaliações

- Teorías de Las OrgDocumento2 páginasTeorías de Las OrgLali ToconásAinda não há avaliações

- Ensayo Mala Farm ADocumento6 páginasEnsayo Mala Farm AHary SanchezAinda não há avaliações

- Protocolo de Preparación de Muestras Minerales para Análisis Físicos, Químicos Y MineralógicosDocumento5 páginasProtocolo de Preparación de Muestras Minerales para Análisis Físicos, Químicos Y MineralógicosFELIX CAÑAS100% (1)

- Capitulo Iii EjemplosDocumento4 páginasCapitulo Iii Ejemplospercy saul rondan chuzonAinda não há avaliações

- Esquema de Presentacion de Proyecto de Investigacion Cualitativa - Epg - UnapDocumento5 páginasEsquema de Presentacion de Proyecto de Investigacion Cualitativa - Epg - UnapGino Yassell Espezua ClavijoAinda não há avaliações

- Febre CODocumento62 páginasFebre COOscar Febre CAinda não há avaliações

- Práctica Tema 4 Análisis de MarkovDocumento5 páginasPráctica Tema 4 Análisis de MarkovMaría Sugeidy Villalobos BriceñoAinda não há avaliações

- Guia Perfil Proyecto - Trabajo DirigidoDocumento17 páginasGuia Perfil Proyecto - Trabajo Dirigidohugogalindo40% (5)

- Gestión Contable para La Toma de Decisiones de La Asociación ................. 2017 Muy BuenooooooooooooooooooooooooooooooooooooooooooooooDocumento147 páginasGestión Contable para La Toma de Decisiones de La Asociación ................. 2017 Muy BuenooooooooooooooooooooooooooooooooooooooooooooooJulio Colque SerrutoAinda não há avaliações

- 4.rendimiento Academico y Aprendizaje.Documento11 páginas4.rendimiento Academico y Aprendizaje.florAinda não há avaliações

- Muestreo de SuelosDocumento23 páginasMuestreo de SuelosDayanna Castillo AromoAinda não há avaliações

- Curso Geoestadística con Python aprende modelar datosDocumento3 páginasCurso Geoestadística con Python aprende modelar datosSalcantay MiningAinda não há avaliações