Escolar Documentos

Profissional Documentos

Cultura Documentos

2013 N09 Noviembre Art12 Reparaciones en Profundidad Parcial

Enviado por

HarryAlvarezCallejaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

2013 N09 Noviembre Art12 Reparaciones en Profundidad Parcial

Enviado por

HarryAlvarezCallejaDireitos autorais:

Formatos disponíveis

Reparaciones en Profundidad Parcial en Pavimentos de Hormigón

Reparaciones en Profundidad Parcial en

Pavimentos de Hormigón

Departamento Técnico de Pavimentos

Instituto del Cemento Portland Argentino

Introducción

Las reparaciones en profundidad parcial se definen como la remoción y reemplazo de

pequeñas áreas de hormigón deteriorado que se aplican para reparar quebraduras,

despostillamientos o desprendimientos, ya sea en juntas o en las zonas interiores de las

losas, y que no involucran más que un tercio del espesor de las losas.

Este tipo de reparaciones apunta a mejorar la transitabilidad, detener el deterioro futuro y

proveer bordes apropiados que hagan más efectivas las operaciones de resellado.

Realizadas a tiempo, seleccionando adecuadamente los materiales y empleando las técnicas

constructivas indicadas, las reparaciones a profundidad parcial resultan una solución costo –

eficiente que restaura la integridad estructural de las zonas afectadas, extendiendo la vida

útil de los pavimentos.

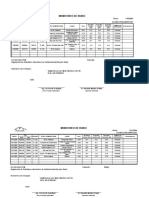

Figura 1 – Despostillamiento en esquina de losa. Figura 2 – Descascaramiento superficial

localizado.

Noviembre de 2013 Página 1 de 10

Reparaciones en Profundidad Parcial en Pavimentos de Hormigón

Cuándo realizar una reparación a profundidad parcial

El despostillamiento en una junta es causado, en la mayoría de los casos, por las altas

tensiones de compresión que se generan en el hormigón cuando la junta no puede cerrarse

correctamente debido a la presencia de materiales incompresibles. El ingreso de estos

materiales en la junta, es producto de un sellado deficiente durante la etapa constructiva, o

un pobre mantenimiento durante la etapa de servicio. La profundidad del despostillamiento

puede variar de unos pocos milímetros a todo el espesor de la losa, y una vez que comienza,

tiende a propagarse por acción de las cargas térmicas y del tránsito.

Resultará entonces importante intervenir de manera oportuna, ya que las técnicas de

reparación parcial sólo podrán ser aplicadas en aquellas zonas que presenten deterioros

superficiales que no afecten más que un tercio del espesor de la losa.

Paso a paso

Los pasos a seguir para la realización de una reparación a profundidad parcial son los

siguientes:

1- Demarcación del área a reparar

2- Remoción del hormigón deteriorado

3- Limpieza de la superficie

4- Preparación de las juntas

5- Aplicación de un puente de adherencia

6- Colocación, terminación y curado del material de relleno

7- Sellado de las juntas

Paso 1 - Demarcación del área a reparar

Consiste en determinar los límites de la reparación. El área final de una reparación siempre

es más grande que la falla visible, debiendo abarcar aquellas zonas adyacentes que pudieran

tener defectos ocultos. La identificación de estas zonas puede lograrse mediante simples

técnicas sonoras como golpear la zona con un martillo o caño de acero, o el arrastre de una

cadena. Un sonido metálico y agudo es evidencia de una superficie de hormigón en buen

estado, mientras que uno hueco o apagado, alerta sobre una posible falla.

Noviembre de 2013 Página 2 de 10

Reparaciones en Profundidad Parcial en Pavimentos de Hormigón

Para asegurar la remoción de la totalidad

del hormigón dañado, se deberán

extender los límites de la reparación unos

10 cm más allá de la zona delimitada con

las técnicas sonoras. Debe tenerse en

cuenta además, que cuando dos sectores

a reparar contiguos estén distanciados 60

cm o menos, resultará más económico

unir ambas reparaciones.

Las zonas marcadas deberán presentar

bordes rectos y paralelos a las juntas,

formando parches cuadrados o

rectangulares. Las formas irregulares y las

esquinas en ángulo son difíciles de aserrar

y generalmente no funcionan

correctamente.

Figura 3 – Demarcación del área por aserrado.

Paso 2 – Remoción del hormigón

deteriorado

Existen dos métodos para retirar el

hormigón deteriorado. El primero

consiste en la demolición del hormigón

mediante el uso de martillos neumáticos,

previo aserrado, y el segundo implica el

uso de máquinas fresadoras.

Aserrado y demolición

Previo a la demolición, se deben aserrar

los bordes de la reparación mediante el

uso de una aserradora de discos Figura 4 – Aspecto de una reparación aserrada y

diamantados. Los cortes serán verticales y picada.

tendrán una profundidad no menor que 5

cm. Pueden efectuarse aserrados internos para facilitar la remoción del hormigón. Una vez

realizado el aserrado, se procede a demoler el hormigón mediante el uso de martillos.

Noviembre de 2013 Página 3 de 10

Reparaciones en Profundidad Parcial en Pavimentos de Hormigón

Es importante que se usen las herramientas del tamaño adecuado; el empleo de un martillo

demasiado grande causará daños y fracturas en el hormigón más allá de la profundidad

realmente necesaria, dañando zonas que se encuentran en buen estado. Para evitar esto se

recomienda no usar martillos de más de 15 kg de peso.

Fresado

La utilización de una máquina fresadora puede ser la opción más conveniente en grandes

reparaciones, o cuando se realizan las que ocupan gran parte de la superficie de una losa.

El fresado produce una superficie irregular y rugosa que promueve un alto grado de

intertrabado entre el material de reparación y la losa existente.

La operación de fresado puede realizarse paralela a la línea de eje o en forma transversal.

Esto último es lo más indicado cuando se trata de reparar despostillamientos a lo largo de

toda una junta transversal, produciendo un área de reparación rectangular y de bordes

verticales. Sin embargo, puede llegar a presentar un problema, ya que, dependiendo de las

dimensiones de la máquina, se puede invadir el carril adyacente que se encuentra abierto al

tráfico.

El fresado en forma paralela al eje de la calzada produce un área de reparación con bordes

en forma de disco. Esto no representa ningún problema, debido a la transferencia gradual de

carga a lo largo del material de la reparación. Para reparaciones individuales más pequeñas,

cualquier orientación es efectiva.

Luego de realizado el fresado, debe revisarse el fondo de la reparación para asegurarse de

que todo el material deteriorado ha sido retirado.

El tambor de puntas de la fresadora debe revisarse en forma periódica para cambiar las

puntas gastadas y verificar que no haya perdido ningún portadientes.

Paso 3 – Limpieza de la superficie

Los trabajos de limpieza constan de dos etapas. En primer lugar, se debe realizar una

limpieza por arenado, para eliminar aquellos elementos pobremente adheridos que generen

un punto de debilidad. En áreas urbanas, donde el polvo en suspensión puede resultar un

problema, se puede reemplazar el arenado por el hidrolavado.

En segundo lugar, se repasa el área a reparar con aire comprimido inmediatamente antes de

la aplicación del puente de adherencia.

Noviembre de 2013 Página 4 de 10

Reparaciones en Profundidad Parcial en Pavimentos de Hormigón

Paso 4 – Preparación de las juntas

Es importante que el hormigón de la

reparación no se adhiera al de la losa

adyacente. Si esto sucede en una junta

longitudinal, el alabeo o el movimiento

diferencial de las losas puede causar el

deterioro prematuro del parche.

De producirse en una junta transversal, al

generarse la dilatación del pavimento, la

fuerza expansiva de la losa adyacente se

aplicará directamente sobre el parche

causando su falla. En cualquier caso, se

requiere la utilización de un inserto

compresible, u otro medio para romper la

adherencia y volver a formar la junta o

grieta. Estos insertos forman una pared

uniforme contra la cual la junta se puede

sellar adecuadamente y aíslan al parche de Figura 5 – Colocación de inserto compresible.

la losa adyacente.

Los materiales más comúnmente utilizados son: espuma de polietileno, fieltros embebidos

en asfalto, o madera blanda.

En el caso de fisuras se requerirá que el material sea flexible, de manera de poder copiar o

acompañar la geometría de la grieta.

La nueva junta o fisura debe tener el mismo ancho que la existente, y el material

compresible debe meterse en la junta o fisura por debajo de la profundidad de la reparación,

que se facilita si se hace un corte de sierra adicional de 2,5 cm de profundidad por debajo

del fondo del parche. También es recomendable que el inserto compresible se extienda

lateralmente de 6 cm a 8 cm a ambos lados de los límites de la reparación.

Cuando se efectúe una reparación parcial a lo largo de la junta carril-banquina se debe

materializar el borde del parche. Esto requerirá la colocación de una madera blanda u otro

material similar, la que debe penetrar ligeramente por debajo de la profundidad del parche.

Debe evitarse que el material de la reparación ingrese en el sector de banquina, ya que esto

podría restringir el movimiento longitudinal y provocar daños a la reparación o a la banquina

Noviembre de 2013 Página 5 de 10

Reparaciones en Profundidad Parcial en Pavimentos de Hormigón

Paso 5 – Aplicación de un puente de adherencia

Cuando se necesite un puente de adherencia, pueden utilizarse lechadas de cemento o

ligantes epoxis especialmente formulados para adherir hormigón fresco al hormigón

endurecido.

El material debe ser desparramado sobre la superficie con un cepillo de cerda dura,

cubriendo, con una capa delgada y uniforme, enteramente la superficie de la reparación y

sus paredes. Debe solapar además la superficie del pavimento para asegurar una adherencia

adecuada.

Es importante que la colocación del hormigón de relleno se realice antes de que el puente

de adherencia se seque.

Paso 6 – Colocación, terminación y curado del material de relleno

Material de relleno

La selección del material más adecuado para las reparaciones de profundidad parcial

dependerá de varios factores:

- Tiempo disponible para volver a abrir el tránsito.

- Temperatura ambiente.

- Costo.

- Tamaño de la reparación.

- Ganancia de resistencia.

Las reparaciones pueden realizarse con hormigones convencionales, hormigones de alta

resistencia inicial o con morteros comerciales pre-dosificados, tanto cementicios como

epoxídicos. En estos últimos casos, es importante seguir al pie de la letra las instrucciones de

uso del fabricante.

Debido a que los volúmenes generalmente son reducidos, se aconseja efectuar la mezcla en

el lugar de trabajo, preparando pequeñas cantidades de material para mantener la

trabajabilidad.

Noviembre de 2013 Página 6 de 10

Reparaciones en Profundidad Parcial en Pavimentos de Hormigón

Cuando se especifique la colocación de un puente de adherencia, el material debe ser

mezclado en pequeños pastones, de modo de que el material de desperdicio sea el menor

posible. El tiempo de contacto del cemento con el agua no debe exceder los 90 minutos.

Colocación y terminación

El material de relleno se debe colocar y consolidar utilizando vibradores de inmersión

pequeños, eliminando vacíos en la masa y en la interfase, lo que favorecerá la adherencia y

maximizará la durabilidad de la reparación. Es aconsejable sobrellenar ligeramente el área

para compensar la consolidación. Para reparaciones pequeñas será suficiente la utilización

de herramientas de mano.

El proceso de acabado consiste en emparejar el material desde el centro de la reparación

hacia los bordes. Esto proporcionará interfases más parejas con la losa circundante,

desarrollando una buena resistencia de adhesión. El alisado o terminación en sentido

inverso, de los bordes hacia el interior, provocará que se despegue el material de las caras

del parche y se pierda la adherencia.

Es importante llenar con mortero los cortes de

aserrado prolongados en las esquinas de la

reparación, lo cual evitará el ingreso de

humedad que podría afectar la adherencia.

Un procedimiento a menudo olvidado es el

sellado de la interfase del parche con la losa.

Este sellado consiste en un pintado con lechada

de cemento y agua en proporciones 1:1 (en

volumen) a lo largo del perímetro del parche,

formando una barrera contra la humedad en

estas zonas, y contribuyendo a impedir el

deterioro de la reparación.

En cuanto a la textura del parche, si bien no es

de gran importancia debido a la poca superfice

abarcada por este tipo de reparaciones, debe

aproximarse lo más posible a la textura del

Figura 6 – Terminación del hormigón desde el

pavimento existente para producir una interior hacia los bordes.

apariencia más uniforme.

Noviembre de 2013 Página 7 de 10

Reparaciones en Profundidad Parcial en Pavimentos de Hormigón

Curado

El curado es uno de los puntos críticos en este tipo de reparaciones, debido a la alta relación

entre la superficie expuesta y el espesor del material de reparación, lo que conduce a una

rápida pérdida de humedad, sobre todo si se utiliza una mezcla de habilitación rápida. El

método más efectivo es la aplicación de una membrana de curado en base solvente, una vez

finalizadas las operaciones de texturado en una dosis de 200 g/m2 a 300 g/m2.

Cuando se requiera una rápida habilitación al tránsito resultará beneficiosa la colocación de

mantas aislantes sobre la superficie del parche. Esto ayudará a retener el calor de

hidratación e inducir una ganancia de resistencia más rápida para los materiales

cementicios.

Paso 7 - Sellado de las juntas

Después que el material de la reparación ha ganado la suficiente resistencia, se deberá

proceder al resellado de la junta. Es importante que las caras de la junta estén limpias y

secas para lograr una buena adherencia del sellador con las paredes de la caja.

Resultará esencial efectuar el cajeado de la junta para proveer un adecuado factor de forma

y una enérgica limpieza del reservorio (hidrolavado + arenado + soplado). Una vez preparada

la junta, se procede al sellado con las recomendaciones tradicionales para este fin.

Apertura al tránsito

La determinación del tiempo necesario para la apertura al tráfico es fundamental en este

tipo de reparaciones, ya que en la generalidad de los casos, se trabaja con el tránsito

interrumpido o desviado.

En muchos proyectos, sobre todo aquéllos con un alto volumen de tránsito, es imperativo

que las reparaciones se realicen de manera de restaurar el tránsito en pocas horas, sobre

todo cuando se tienen en cuenta el costo de las demoras y los peligros a los que se someten

tanto a los automovilistas como a las cuadrillas de trabajo.

El material de reparación debe haber ganado la suficiente resistencia para que la reparación

pueda ser abierta al tráfico, en tanto que en general, para disminuir los tiempos de

interrupción del tránsito, la resistencia a la compresión requerida puede ser disminuida

debido al confinamiento lateral y el bajo espesor de las reparaciones.

Noviembre de 2013 Página 8 de 10

Reparaciones en Profundidad Parcial en Pavimentos de Hormigón

En la mayoría de los casos se especifica una resistencia a la compresión de 21 MPa antes que

el tráfico sea restituido, para lo cual es práctica común moldear probetas a pie de obra, que

recibirán similares condiciones de exposición que el material de relleno. Luego, es

importante ensayar las muestras a intervalos apropiados para monitorear la ganancia de

resistencia in situ del material de reparación.

Desempeño

El control de calidad y la mano de obra son esenciales para el desempeño y la vida útil de

una reparación a profundidad parcial. Debe haber un esfuerzo conjunto por parte del

contratista y de la inspección de obra para realizar controles en todos los procedimientos

constructivos, materiales y equipamiento antes y durante la ejecución de los trabajos. Las

inspecciones permitirán detectar y corregir deficiencias, resultando en un mejor desempeño.

Cuando se las aplica adecuadamente y se las ejecuta cuidadosamente, las reparaciones en

profundidad parcial resultan económicamente efectivas para la corrección de

despostillamientos y deterioros superficiales

Figura 7 – Reparación en profundidad parcial finalizada y habilitada al tránsito.

Noviembre de 2013 Página 9 de 10

Reparaciones en Profundidad Parcial en Pavimentos de Hormigón

Resumen

Un buen desempeño de las reparaciones en profundidad parcial se puede obtener a través

de:

• La limitación del uso de esta técnica al tercio del espesor de losa, y no extender las

reparaciones a profundidades en donde el material del parche apoye directamente

sobre los pasadores o la armadura.

• La inserción de un material compresible en todas las juntas y fisuras de trabajo

adyacentes a la reparación. El material compresible debe extenderse 2,5 cm por

debajo de la reparación y 6 cm a 8 cm al costado de la misma.

• La utilización de un puente adherente compatible con el material de reparación

seleccionado.

• La terminación desde el centro de la reparación hacia los bordes de la misma.

• El sellado de la interfase del perímetro parche-losa por medio del empleo de una

lechada de cemento, para prevenir la infiltración de humedad.

• El resellado de la junta luego de la reparación, para evitar el ingreso de agua e

incompresibles a futuro.

Noviembre de 2013 Página 10 de 10

Você também pode gostar

- Manual Geosintéticos (Maccaferri)Documento321 páginasManual Geosintéticos (Maccaferri)Leonardo Cruz80% (5)

- Manual Geosintéticos (Maccaferri)Documento321 páginasManual Geosintéticos (Maccaferri)Leonardo Cruz80% (5)

- ZARANDA VIBRATORIA +obj, Conclu, BibliogDocumento33 páginasZARANDA VIBRATORIA +obj, Conclu, BibliogSantiago Andrade RamosAinda não há avaliações

- Practica 3Documento7 páginasPractica 3Omar Asr AlejandroAinda não há avaliações

- Molibdeno - MoDocumento46 páginasMolibdeno - MoAlexElesvanPurihuamanCubasAinda não há avaliações

- Longitud de Anclaje y Empalme de La ArmaduraDocumento59 páginasLongitud de Anclaje y Empalme de La ArmaduraMaria Cecilia Suarez RubiAinda não há avaliações

- Planificacion de Trabajos Presa de Relaves - OPTIMIZACION - REV1 (Version 1)Documento56 páginasPlanificacion de Trabajos Presa de Relaves - OPTIMIZACION - REV1 (Version 1)HarryAlvarezCallejaAinda não há avaliações

- Ensayos - Laboratorio SuelosDocumento18 páginasEnsayos - Laboratorio SuelosElias MichioAinda não há avaliações

- Monitoreo ResumnDocumento3 páginasMonitoreo ResumnHarryAlvarezCallejaAinda não há avaliações

- Broca de DiamantinaDocumento2 páginasBroca de DiamantinaHarryAlvarezCallejaAinda não há avaliações

- Proyect 4822.5-03-007 - Cantera Fase 3Documento1 páginaProyect 4822.5-03-007 - Cantera Fase 3HarryAlvarezCallejaAinda não há avaliações

- Material en TaludDocumento1 páginaMaterial en TaludHarryAlvarezCallejaAinda não há avaliações

- D.S. 056-2017-EfDocumento46 páginasD.S. 056-2017-EfFlorentino ArizaAinda não há avaliações

- Cilindros de ConcretoDocumento2 páginasCilindros de ConcretoperlauliAinda não há avaliações

- Chema Junta Flexible de PoliuretanoDocumento2 páginasChema Junta Flexible de PoliuretanoHarryAlvarezCallejaAinda não há avaliações

- Proc. de VOLADURA-finalDocumento16 páginasProc. de VOLADURA-finalHarryAlvarezCallejaAinda não há avaliações

- 2015 08 06, Derrumbes - ForMATODocumento1 página2015 08 06, Derrumbes - ForMATOHarryAlvarezCallejaAinda não há avaliações

- Cuadro Comparativo de La Ley 30225 y Su Modificacio N D.L.1341Documento48 páginasCuadro Comparativo de La Ley 30225 y Su Modificacio N D.L.1341Moises Escobedo DueñasAinda não há avaliações

- Metrado en Campo (Imprimir) - 05.06.18Documento37 páginasMetrado en Campo (Imprimir) - 05.06.18HarryAlvarezCallejaAinda não há avaliações

- Longitud de Anclaje y Empalme de La ArmaduraDocumento59 páginasLongitud de Anclaje y Empalme de La ArmaduraMaria Cecilia Suarez RubiAinda não há avaliações

- Colchon RenoDocumento1 páginaColchon RenoEdilberto Morales AvilaAinda não há avaliações

- Manual Del Constructor PDFDocumento72 páginasManual Del Constructor PDFharold simichAinda não há avaliações

- ALBAÑILERIADocumento30 páginasALBAÑILERIAunileo77100% (6)

- Guia Caminos VecinalesDocumento57 páginasGuia Caminos VecinalesMVELAZCOF100% (1)

- Ht-Sika RepDocumento4 páginasHt-Sika RepBC PaulAinda não há avaliações

- Curado Del Concreto 2Documento2 páginasCurado Del Concreto 2Hugo Alfredo Ordóñez ChocanoAinda não há avaliações

- Empalme de AceroDocumento3 páginasEmpalme de AceroHarryAlvarezCallejaAinda não há avaliações

- Formato GranulometriaDocumento2 páginasFormato GranulometriaHarryAlvarezCallejaAinda não há avaliações

- Formato GranulometriaDocumento2 páginasFormato GranulometriaHarryAlvarezCallejaAinda não há avaliações

- Calma Mi Paso SenorDocumento12 páginasCalma Mi Paso SenorHarryAlvarezCallejaAinda não há avaliações

- Definicion CBRDocumento47 páginasDefinicion CBRnicksunfire89% (9)

- Solicitud MaterialesDocumento11 páginasSolicitud MaterialesHarryAlvarezCallejaAinda não há avaliações

- Estructura Narrativa Cinematográfica - Hitchcock, Allen, Scorsese - EL FaroDocumento21 páginasEstructura Narrativa Cinematográfica - Hitchcock, Allen, Scorsese - EL FaroGuillermo Ayala JacobsAinda não há avaliações

- Taller 7. Propiedades Mecanicas de Metales IDocumento4 páginasTaller 7. Propiedades Mecanicas de Metales IEnder RealesAinda não há avaliações

- Informe Seguimiento Derrame de Petróleo 01-03-2016Documento55 páginasInforme Seguimiento Derrame de Petróleo 01-03-2016Jacqueline FowksAinda não há avaliações

- Trabajo 2 Probabilidad y Estadística PoissonDocumento4 páginasTrabajo 2 Probabilidad y Estadística PoissonBetsie GuerreroAinda não há avaliações

- Zapatas RectangularesDocumento12 páginasZapatas RectangularesLuis Alberto Amarro GarciaAinda não há avaliações

- Mapas y Planos TopograficosDocumento36 páginasMapas y Planos TopograficosEdwin PtAinda não há avaliações

- Ejercicios Matlab Cap02 Vectores-2014Documento24 páginasEjercicios Matlab Cap02 Vectores-2014RoyerAngelAinda não há avaliações

- 50092239-NTC1102 Thiner PDFDocumento7 páginas50092239-NTC1102 Thiner PDFCarolinaAinda não há avaliações

- Practica Principiantes de ElectronicaDocumento10 páginasPractica Principiantes de Electronicailam3d100% (1)

- Informe Final Microcuenca BellaDocumento8 páginasInforme Final Microcuenca BellaCarlosEnriqueSaldañaAlvaradoAinda não há avaliações

- CromatografíaDocumento45 páginasCromatografíaFelipeBohorquezAinda não há avaliações

- Pruebas Piloto en Lodos de Perforacion111111111Documento12 páginasPruebas Piloto en Lodos de Perforacion111111111Iver adolfo Cruz FajardoAinda não há avaliações

- Indisa On Line 23Documento7 páginasIndisa On Line 23mane702799Ainda não há avaliações

- Procedimiento Aplicacion TTM 385 Carcaza Textil (20. 08 2013)Documento16 páginasProcedimiento Aplicacion TTM 385 Carcaza Textil (20. 08 2013)Orlando MelipillanAinda não há avaliações

- ST02 TuberiasDocumento46 páginasST02 TuberiasBastian Cabrera100% (1)

- Entrenamiento LotoDocumento30 páginasEntrenamiento Lotoviridiana kristel garcia tenorioAinda não há avaliações

- Determinación de Glucosa en OrinaDocumento1 páginaDeterminación de Glucosa en OrinaLuis Antonio Rojas CastrejonAinda não há avaliações

- HB Presentation3 3Documento19 páginasHB Presentation3 3angelxm14100% (1)

- Serie3 PDFDocumento8 páginasSerie3 PDFtatiana LópezAinda não há avaliações

- ET Cables de Cobre Concéntrico - Grupo EPM 11 Marzo 2015Documento25 páginasET Cables de Cobre Concéntrico - Grupo EPM 11 Marzo 2015anderson crofortAinda não há avaliações

- Elaboracion de Frutas en AlmibarDocumento3 páginasElaboracion de Frutas en Almibarjerson rocaAinda não há avaliações

- Danza para Las Calles Que Tiemblan Florentino DíazDocumento65 páginasDanza para Las Calles Que Tiemblan Florentino DíazFlorentino DiazAinda não há avaliações

- Corrosion - CharlaDocumento9 páginasCorrosion - CharlaGEOVANNANATHALIEAinda não há avaliações

- Hoja de Trabajo 2-7Documento1 páginaHoja de Trabajo 2-7Yordan JancoAinda não há avaliações

- Distribuciones MuestralesDocumento25 páginasDistribuciones MuestralesLouis MugiwaraAinda não há avaliações

- Conduccion en Estado Estacionario1Documento47 páginasConduccion en Estado Estacionario1kewallAinda não há avaliações

- APNB31011Documento4 páginasAPNB31011Vladimir Revollo GonzálesAinda não há avaliações