Escolar Documentos

Profissional Documentos

Cultura Documentos

Manipulador de Dormentes Rodoferroviário

Enviado por

Larissa OliveiraTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Manipulador de Dormentes Rodoferroviário

Enviado por

Larissa OliveiraDireitos autorais:

Formatos disponíveis

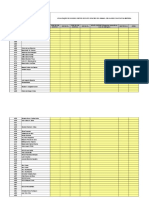

Manipulador de dormentes rodoferroviário

Clerildo Vieira¹, Decio Vincenzi²*, Helder Torres³

1

Engenharia Ferroviária | Railway Engineering - Vale S.A.

Praça João Paulo Pinheiro, s/n,35010-330 Governador Valadares, MG - Brasil

2

Engenharia Ferroviária | Railway Engineering - Vale S.A.

Av. Dante Michelini, 5500, 29090-900 Vitória, ES - Brasil

3

Engenharia Ferroviária | Railway Engineering - Vale S.A.

Av. de Ligação, 3580, Predio 4, MAC, Nova Lima /MG, CEP: 34.000-000

T. 55 (31) 3916-2110 Carrier: 917

e-mail: 1º clerildo.vieira@vale.com, 2º decio.vincenzi@vale.com, 3º helder.torres@vale.com

Resumo Com o constante acréscimo de volume de carga e a necessidade de sermos cada vez

mais seguros e produtivos em nossas operações, a Engenharia Ferroviária da Vale em parceria

com um fornecedor de longa data, desenvolveram um equipamento para substituição de dormentes

de forma versátil e eficiente. O problema surgiu na substituição de dormentes de madeira sobre

pontes não lastradas e a solução para esse problema se estendeu também para outras aplicações

mais amplas. O equipamento foi fabricado utilizando como base uma mini escavadeira consolidada

no mercado nacional e adaptada com sistema ferroviário, atracadores hidráulicos, sistema tracklift e

lança manipuladora de dormentes com sistema auxiliar de vibração que propicia a substituição dos

dormentes de forma eficiente e segura.

Palavras-Chaves: Via Permanente, Dormente, Manipulador.

1. INTRODUÇÃO

O processo de troca manual dos dormentes

em pontes não lastradas é considerado uma

atividade de alto risco bem como de baixa

produtividade. Primando pela excelência na

execução da tarefa de substituição deste tipo

de dormentação buscou-se desenvolver no

mercado nacional um equipamento que

provesse o aumento de segurança e

produtividade para a realização desta

atividade. Todo o processo teve como inicio de

estudo a substituição dos dormentes da ponte

do Terminal Ilha de Guaíba (TIG) sendo uma

ponte não lastrada sem plataformas laterais

livres conforme a seguir:

Fig.1 - Ponte entre o a Ilha de Guaíba e o continente

Fonte: Autores

A proposta concebida foi de mecanizar o

processo para ganhos de produtividade e

reduzindo riscos com segurança e ocorrências

ambientais.

2. CENÁRIO ATUAL Fonte: Fabiano Batista

Os serviços de manutenção da via 3. PROPOSTA DE PROJETO

permanente utilizados nas pontes não

lastradas são basicamente executados Após visita técnica de especialistas da Vale ao

manualmente e com algumas operações de Terminal Ilha de Guaíba, foi identificada a

carga dos dormentes, retirada dos trilhos e necessidade da substituição de toda a

contratrilhos de forma semimecanizada de dormentação da ponte que liga a ilha ao

operação. continente.

A ponte possui aproximadamente 1700 metros

de extensão, com a superestrutura metálica,

tendo a instalação dos dormentes diretamente

sobre as vigas, sendo efetuados entalhes na

parte inferior dos dormentes de forma a

garantir o alinhamento e nivelamento da grade

além da resistência lateral da via conforme

segue:

Fig.2 - Troca manual dormentação Viaduto EFVM

Fonte: Fabiano Batista

Fig.3 - Troca manual de dormentes em viaduto

EFVM Fonte: Fabiano Batista

Fig.5 - Detalhe do entalhe nos dormentes

Fonte: Autores

A quantidade de dormentes sobre a ponte é de

aproximadamente 4000 unidades, cujas

dimensões são de 3,30m x 0,25m x 0,25m,

contribuindo com a complexidade de sua troca

manual.

Toda esta configuração impossibilita a troca

dos dormentes de forma pontual, contribuindo

para um aumento do risco de falhas e aumento

de custo, uma vez que as substituições devem

Fig.4 - Manipulação manual de dormentes ocorrer a eito, devido à necessidade de se

retirar os trilhos de rolamento, contratrilhos e capacidade técnica de produzir um

calhas. equipamento que atendesse as necessidades

de forma segura e versátil.

Em linha com os valores da empresa, além dos

desafios acima citados acrescenta-se a Na primeira concepção proposta pelo parceiro

necessidade de evitar a queda destes a ideia é que o equipamento utilizado fosse

dormentes dentro do mar gerando um passivo uma mini escavadeira em função da agilidade

ambiental para a Vale: e baixo peso para ser transportado para outras

localidades. As rodas ferroviárias seriam

instaladas transversalmente às esteiras e o

implemento de remoção seria sob o

equipamento. Após a remoção dos dormentes,

com a utilização do braço da mini-escavadeira,

estes seriam depositados em uma vagonete

especial e uma nova peça seria instalada da

mesma forma.

Fig.6 - Mar sob a ponte do TIG

Fonte: autores

Com o intuito de estender o desenvolvimento

de projetos para todas das ferrovias da Vale,

buscou-se a aplicabilidade deste equipamento Fig.8 - Projeto conceitual

num primeiro momento para a EFVM, que Fonte: Supermetal

possui 31 pontes não lastradas com

possibilidade de utilização deste equipamento.

4. PROJETO CONCEITUAL

O primeiro rascunho elaborado visava um

equipamento com condições de elevar os

trilhos permitindo a pega do dormente, sua

elevação até a liberação do entalhe e o

deslocamento lateral livrando-o das vigas.

Fig.9 - Projeto conceitual - detalhe das rodas

ferroviárias

Fonte: Supermetal

Fig.7 - Primeiro rascunho do desenvolvimento

Fonte: autores

Tendo as condições citadas anteriormente a

área de Engenharia Ferroviária da Vale

buscou um parceiro estratégico com

Fig.10 - Projeto conceitual - detalhe da garra sob o

equipamento

Fonte: Supermetal Fig.12 - Documentação Técnica Mini-escavadeira

CAT 305.5

Fonte: Caterpillar.com

5. FABRICAÇÃO

A fabricação foi dividida em etapas para

facilitar o planejamento do projeto.

Teve inicio com a instalação do sistema

rodoferroviário, com a instalação diferente o

projeto conceito. O local de instalação seu no

Fig.11 - Projeto conceitual da vagonete sentido das esteiras, o que permitiu uma maior

Fonte: Supermetal mobilidade da maquina.

Após a elaboração do projeto conceitual pelo

parceiro, outra rodada técnica fora realizada e

adequações do projeto foram propostas

baseadas na experiência em manutenção

ferroviária pela equipe da área de Engenharia

Ferroviária da Vale.

Tendo sido o projeto validado por todos os

membros participantes, iniciou-se o processo

de fabricação do mesmo.

A decisão de escolha do fornecedor da mini

escavadeira se deu levando em consideração

fatores como: empresa parceira da Vale,

know-how da Vale com equipamentos Fig.13 - Kit ferroviário para CAT 305.5

Caterpillar e desenvolvedor com certificação Fonte: Supermetal

OEM da Caterpillar.

o sistema de elevação e atracamento para

Tendo o fornecedor, realizaram-se os cálculos içamento da grade ou das filas de trilhos foi

de capacidade dos equipamentos possíveis e instalado frontalmente à cabine de operação,

optou-se pelo modelo 305.5 conforme dando maior visibilidade e precisão durante a

documentação técnica do fabricante: operação.

Fig.14 - Sistema de elevação e atracador

Fonte: Supermetal

Fig.16 - Transporte sobre carroceria

Para a ferramenta de remoção dos dormentes, Fonte: Supermetal

tentou-se otimizar a extração e recolocação

através de um conceito já bastante utilizado Dando continuidade à validação, efetuou-se o

por equipamentos de substituição de teste numa linha lastrada, com um lastro semi

dormentes, ou seja, uma garra deslizante, o colmatado.

que permite maior agilidade no processo. O

grande diferencial do dispositivo de remoção

foi a movimentação de inclinação do conjunto

da garra, bem como vibração de todo o

conjunto, facilitando a remoção ou instalação

dos dormentes também em vias lastradas.

Fig.17 - Testes iniciais

Fonte: Supermetal

Fig.15 - Garra para manipulação de dormentes

Fonte: Supermetal

Desenvolvimento de equipamento para

substituição de dormentes em locais críticos

de forma eficiente e segura para a segurança Fig.18 - Extração de dormente de madeira em via

operacional e pessoal e para o Meio ambiente lastrada

Fonte: Supermetal

6. TESTES EXPERIMENTAIS

Como todo teste de protótipo, alguns pontos

Os primeiros teste foram efetuados na EFVM, foram observados durante a operação.

iniciando a validação do desafio proposto ao Foi identificado a necessidade de inclinação da

fabricante, o equipamento foi transportado até garra de pinçamento do dormente, além do

o local de teste em um caminhão e corpo deslizante.

descarregado utilizando o próprio guindaste,

conforme fotos abaixo: 7. PROXIMOS PASSOS

Todo o desenvolvimento foi concebido para

bitola larga tendo como base a ponte do TIG,

mas por questões de logística e facilidades na

programação de testes, o equipamento teve

seu sistema ferroviário concebido na bitola

métrica.

A partir destes testes e destas melhorias

implementadas, o equipamento estará nas

condições de executar os serviços para qual

foi desenvolvido.

O teste em pontes não lastradas ainda não

ocorreu devido a falta de disponibilidade na

EFVM.

Você também pode gostar

- Manual de Apoio Primavera Contabilidade AR-1Documento65 páginasManual de Apoio Primavera Contabilidade AR-1Belo Lopez100% (7)

- PROTENDE ABS - Catálogo de ProtensãoDocumento45 páginasPROTENDE ABS - Catálogo de ProtensãoAislan Yuri FigueiredoAinda não há avaliações

- Modelo FLEKS Guia CompletoDocumento115 páginasModelo FLEKS Guia CompletompdouradoAinda não há avaliações

- HTML BásicoDocumento9 páginasHTML BásicoDiego AlanAinda não há avaliações

- Material Didatico GruaDocumento32 páginasMaterial Didatico GruaMarcos Aurelio100% (15)

- Ficha Cadastral GencoDocumento5 páginasFicha Cadastral GencoWater Clean Purificação e ReservatóriosAinda não há avaliações

- Rider Gabriel o PensadorDocumento5 páginasRider Gabriel o PensadorlesoundAinda não há avaliações

- Modelo de Parecer Técnico - Recomendação de Alteração de Atividade PreponderanteDocumento3 páginasModelo de Parecer Técnico - Recomendação de Alteração de Atividade PreponderanteUalas CostaAinda não há avaliações

- Artigo Monovias Com Perfis Estruturais GerdauDocumento7 páginasArtigo Monovias Com Perfis Estruturais GerdauJaderson WisoskiAinda não há avaliações

- História dos GuindastesDocumento116 páginasHistória dos GuindastesFelipe Menegon100% (4)

- Análise Modal Operacional: a metodologia de análise de vibrações estruturais aplicada em um píerNo EverandAnálise Modal Operacional: a metodologia de análise de vibrações estruturais aplicada em um píerAinda não há avaliações

- Apostila de GuindasteDocumento116 páginasApostila de GuindasteRogério Eustáquio dos Santos100% (1)

- Construção de FerroviasDocumento23 páginasConstrução de FerroviasOlavo NetoAinda não há avaliações

- Guindastes: tipos e usosDocumento4 páginasGuindastes: tipos e usosCicero AraujoAinda não há avaliações

- ManifoldDocumento27 páginasManifoldRobertson ElmerAinda não há avaliações

- HP Nz2 REV F 0915Documento41 páginasHP Nz2 REV F 0915rmartins_239474100% (2)

- Guia para se tornar um franqueado StoneDocumento14 páginasGuia para se tornar um franqueado StoneRomulo100% (1)

- Operador de GruaDocumento32 páginasOperador de GruaAlmeidaCadsolidAinda não há avaliações

- PDF Abnt - NBR 1367 e NR 18 - Canteiro de Obras - Diretrizes 02082012000550Documento39 páginasPDF Abnt - NBR 1367 e NR 18 - Canteiro de Obras - Diretrizes 02082012000550Pan KellynAinda não há avaliações

- Aula - 26 - 10 - Envio - Alunos - Material RodanteDocumento48 páginasAula - 26 - 10 - Envio - Alunos - Material RodanteLarissa Oliveira100% (1)

- Manual de Instruções - AD100Documento146 páginasManual de Instruções - AD100conrado_oliveiraAinda não há avaliações

- Instalação, Operação, Segurança e Manutenção de Elevador. Cremalheira de ObrasDocumento56 páginasInstalação, Operação, Segurança e Manutenção de Elevador. Cremalheira de ObrasRafael Barretto ArrudaAinda não há avaliações

- Transições de linhas de transmissão aérea para subterrâneaDocumento8 páginasTransições de linhas de transmissão aérea para subterrâneaJulio B. HildebrandAinda não há avaliações

- Projeto Integrador - Pórtico RolanteDocumento31 páginasProjeto Integrador - Pórtico RolanteBianca Minozzi GalliAinda não há avaliações

- Projeto de transição aérea-subterrânea 88/138 kVDocumento8 páginasProjeto de transição aérea-subterrânea 88/138 kVRoberto Diniz Thomaz JúniorAinda não há avaliações

- GruaDocumento6 páginasGruaFranlewAinda não há avaliações

- Amv PDFDocumento16 páginasAmv PDFmarcelocrqr100% (1)

- Automação de pontes rolantes siderúrgicasDocumento9 páginasAutomação de pontes rolantes siderúrgicasrafaeltopo100% (1)

- Teoria Neoclássica Da AdministraçãoDocumento17 páginasTeoria Neoclássica Da Administraçãogilmarvilasiri80% (5)

- Ponte APS 1 UNIPDocumento26 páginasPonte APS 1 UNIPLotus LeechAinda não há avaliações

- TIKUNADocumento22 páginasTIKUNAPMRB1021Ainda não há avaliações

- Projeto e análise de pontes por balanços sucessivosDocumento33 páginasProjeto e análise de pontes por balanços sucessivosweezylarasAinda não há avaliações

- 02 - Máquina de Elevação e TransporteDocumento5 páginas02 - Máquina de Elevação e TransporteRene SeveneAinda não há avaliações

- Apresentação Ernani DiazDocumento58 páginasApresentação Ernani DiazstrongerstAinda não há avaliações

- Eu 353471Documento88 páginasEu 353471Erin SantanaAinda não há avaliações

- Trabalho Final Dinâmica Das MáquinasDocumento19 páginasTrabalho Final Dinâmica Das Máquinasmrn57tsw5vAinda não há avaliações

- Análise Sobre o VídeoDocumento1 páginaAnálise Sobre o Vídeormaciel_Ainda não há avaliações

- PontesDocumento27 páginasPontesAngélica AlvesAinda não há avaliações

- Introdução Ao Estudo de PontesDocumento58 páginasIntrodução Ao Estudo de PontesVanderson OliveiraAinda não há avaliações

- Projeto de Ponte Mista em Aço e ConcretoDocumento47 páginasProjeto de Ponte Mista em Aço e ConcretoGustavo GonçalvesAinda não há avaliações

- 2009-Geocentro Alluvial Anker Como Alternativa para Fundacoes em Argila Mole 1455883550Documento8 páginas2009-Geocentro Alluvial Anker Como Alternativa para Fundacoes em Argila Mole 1455883550Marcio Antonio dos SantosAinda não há avaliações

- O histórico viaduto de Millau na FrançaDocumento7 páginasO histórico viaduto de Millau na FrançaVitor BarbozaAinda não há avaliações

- Apostila Conceitos Técnicos de ViaDocumento149 páginasApostila Conceitos Técnicos de ViaIgor CastoldiAinda não há avaliações

- Águas Pluviais - Dimensionamento de Calhas e Tubos - Guia Da EngenhariaDocumento31 páginasÁguas Pluviais - Dimensionamento de Calhas e Tubos - Guia Da EngenhariaAdonis Kb2Ainda não há avaliações

- Projeto de viaduto em concreto armadoDocumento54 páginasProjeto de viaduto em concreto armadoPedro Castro FernandesAinda não há avaliações

- Estudos Sobre A Tecnologia Prática Dos Trilhos Longos SoldadosDocumento39 páginasEstudos Sobre A Tecnologia Prática Dos Trilhos Longos SoldadosBRUNO JOSE PEREIRA DE SAAinda não há avaliações

- Instalação e manutenção de elevador cremalheiraDocumento56 páginasInstalação e manutenção de elevador cremalheiraive23Ainda não há avaliações

- Processos ExecutivosDocumento31 páginasProcessos ExecutivosramonAinda não há avaliações

- Tema 2. Equipamentos Do EstaleiroDocumento18 páginasTema 2. Equipamentos Do EstaleiroDavid MalôaAinda não há avaliações

- Ponte Pênsil e EstaiadaDocumento15 páginasPonte Pênsil e EstaiadaEverllynn Cardoso100% (1)

- Aps Fisica Guindastes RevisadaDocumento10 páginasAps Fisica Guindastes Revisadajonas damataAinda não há avaliações

- Sistema de Pontes de Painéis Waagner BiroDocumento25 páginasSistema de Pontes de Painéis Waagner BiroTony Abdel MassihAinda não há avaliações

- Travessias de obstáculos em linhas de transmissãoDocumento35 páginasTravessias de obstáculos em linhas de transmissãoRoberto Moreno100% (1)

- Ponte 516 Arouca - Construtora relata desafiosDocumento6 páginasPonte 516 Arouca - Construtora relata desafiosSuBAinda não há avaliações

- Análise Estrutural de Um Dispositivo Anti-Queda de Materiais em Um Transportador de CorreiasDocumento11 páginasAnálise Estrutural de Um Dispositivo Anti-Queda de Materiais em Um Transportador de CorreiasGeovanne RonaldAinda não há avaliações

- DT 013-2017 - FCM-MedTrans - ELEVADOR ELE SEM CASA MAQDocumento16 páginasDT 013-2017 - FCM-MedTrans - ELEVADOR ELE SEM CASA MAQGuilherme De PaulaAinda não há avaliações

- Transporte vertical no canteiro de obras: gruas, elevadores e planejamentoDocumento2 páginasTransporte vertical no canteiro de obras: gruas, elevadores e planejamentoMateus PoolAinda não há avaliações

- Pontes EstaiadasDocumento13 páginasPontes EstaiadasSarah LouyzeAinda não há avaliações

- Mapa Sub - Pontes e Estruturas EspeciaisDocumento4 páginasMapa Sub - Pontes e Estruturas EspeciaisCavalini Assessoria AcadêmicaAinda não há avaliações

- Proteção do pilar P5A da ponte sobre o Rio Paraguai na BR-262/MSDocumento20 páginasProteção do pilar P5A da ponte sobre o Rio Paraguai na BR-262/MSPedro RipaceAinda não há avaliações

- Trabalho MicDocumento19 páginasTrabalho MicMapanguriSitoeAinda não há avaliações

- Relatório Final - Protótipo de Transelevador AutomatizadoDocumento9 páginasRelatório Final - Protótipo de Transelevador AutomatizadoWilSantosJrAinda não há avaliações

- tema 1Documento29 páginastema 1jackes douglas gomes de oliveiraAinda não há avaliações

- Pontes pênsil e estaiada: componentes e obrasDocumento16 páginasPontes pênsil e estaiada: componentes e obrasEverllynn CardosoAinda não há avaliações

- ENG-ETS-ON-D004 01 00 - Aplicação de Dispositivos Pás de Ancoragem na Grade FerroviáriaDocumento7 páginasENG-ETS-ON-D004 01 00 - Aplicação de Dispositivos Pás de Ancoragem na Grade FerroviáriaMárcio FerraroAinda não há avaliações

- Esmerilhamento Robotizado Da Parte Inferior Do Patim No Processo de Soldagem de Trilhos LongosDocumento3 páginasEsmerilhamento Robotizado Da Parte Inferior Do Patim No Processo de Soldagem de Trilhos LongosBRUNO JOSE PEREIRA DE SAAinda não há avaliações

- Construção de pontes: estruturas, elementos e dimensionamentoDocumento7 páginasConstrução de pontes: estruturas, elementos e dimensionamentoSérgio CostaAinda não há avaliações

- 5 Minutos para Segurança - 5 Mais - Ponte Rolante - 24.01.2022Documento2 páginas5 Minutos para Segurança - 5 Mais - Ponte Rolante - 24.01.2022Bruno HenriqueAinda não há avaliações

- Funcionamento e tipos de guindastesDocumento9 páginasFuncionamento e tipos de guindastesWalcymara Fonseca Cavalcanti PinhaAinda não há avaliações

- Elevação Artificial Por Bombeio MecânicoNo EverandElevação Artificial Por Bombeio MecânicoAinda não há avaliações

- SapatasDocumento120 páginasSapatasSamaraPimentelAinda não há avaliações

- Degustacao Fundacoes DiretasDocumento20 páginasDegustacao Fundacoes DiretasLarissa OliveiraAinda não há avaliações

- Dry Wall - Aula 12 - 4 - Parte 2Documento69 páginasDry Wall - Aula 12 - 4 - Parte 2Larissa OliveiraAinda não há avaliações

- Dimensionamento de Sapatas de Fundacao Atraves Do Software MathcadDocumento67 páginasDimensionamento de Sapatas de Fundacao Atraves Do Software MathcadLarissa OliveiraAinda não há avaliações

- Aula 30 10 EnvioDocumento76 páginasAula 30 10 EnvioLarissa Oliveira100% (1)

- Materiais Construção TécnicasDocumento70 páginasMateriais Construção TécnicasLarissa OliveiraAinda não há avaliações

- AULA01 FACHADAS 21 10 EnvioalunosDocumento56 páginasAULA01 FACHADAS 21 10 EnvioalunosLarissa Oliveira100% (1)

- Aula 4 - Parte 1 - Rup - Duracao - ProcedenciaDocumento59 páginasAula 4 - Parte 1 - Rup - Duracao - ProcedenciaLarissa OliveiraAinda não há avaliações

- Planejamento ObrasDocumento44 páginasPlanejamento ObrasLarissa OliveiraAinda não há avaliações

- Planejamento de Canteiro de Obras e Gestão de ProcessosDocumento112 páginasPlanejamento de Canteiro de Obras e Gestão de ProcessosHarllen Oliveira100% (1)

- Aula 4 - Parte 1 - Rup - Duracao - ProcedenciaDocumento59 páginasAula 4 - Parte 1 - Rup - Duracao - ProcedenciaLarissa OliveiraAinda não há avaliações

- Técnicas Construção EstruturasDocumento76 páginasTécnicas Construção EstruturasLarissa OliveiraAinda não há avaliações

- Aula 01 - Canteiro de Obras - 01 - 03Documento35 páginasAula 01 - Canteiro de Obras - 01 - 03Larissa OliveiraAinda não há avaliações

- Aula 02 - Canteiro de Obras - 08 - 03Documento49 páginasAula 02 - Canteiro de Obras - 08 - 03Larissa OliveiraAinda não há avaliações

- AULA REVESTIMENTO - Tecnico - Comercial - 18 - 11 - EnvioDocumento55 páginasAULA REVESTIMENTO - Tecnico - Comercial - 18 - 11 - EnvioLarissa OliveiraAinda não há avaliações

- AULA - 05 - 03 - FUNDACOES E ESTRUTURAS - EnvioDocumento85 páginasAULA - 05 - 03 - FUNDACOES E ESTRUTURAS - EnvioLarissa OliveiraAinda não há avaliações

- Aula 5 Fachadas - Impermeabilizacao - 18 - 11Documento36 páginasAula 5 Fachadas - Impermeabilizacao - 18 - 11Larissa OliveiraAinda não há avaliações

- Manual - Aplicação - StoStucco - Multicamadas ExternoDocumento38 páginasManual - Aplicação - StoStucco - Multicamadas ExternoLarissa OliveiraAinda não há avaliações

- Aula 5 Fachadas - Impermeabilizacao - 18 - 11Documento36 páginasAula 5 Fachadas - Impermeabilizacao - 18 - 11Larissa OliveiraAinda não há avaliações

- Aulas - 18 - 25 - 11 - Fachadas - Patologias - EnsaiosDocumento37 páginasAulas - 18 - 25 - 11 - Fachadas - Patologias - EnsaiosLarissa Oliveira100% (1)

- Projeto de Piso - Exemplo - CyrelaDocumento39 páginasProjeto de Piso - Exemplo - CyrelaLarissa OliveiraAinda não há avaliações

- Aula - Piscinas - Parte - 1-16 - 12Documento55 páginasAula - Piscinas - Parte - 1-16 - 12Larissa OliveiraAinda não há avaliações

- Manual - Aplicação - StoStucco - Multicamadas ExternoDocumento38 páginasManual - Aplicação - StoStucco - Multicamadas ExternoLarissa OliveiraAinda não há avaliações

- Aula - Piscinas - Parte - 1-16 - 12Documento55 páginasAula - Piscinas - Parte - 1-16 - 12Larissa OliveiraAinda não há avaliações

- Manual Aplicação StoThermDocumento64 páginasManual Aplicação StoThermLarissa OliveiraAinda não há avaliações

- Aula - Tecnologias Produtivas - Alvenaria Estrutural - 26 - 08Documento122 páginasAula - Tecnologias Produtivas - Alvenaria Estrutural - 26 - 08Larissa OliveiraAinda não há avaliações

- Sistemas Ferroviários: Dormentes e FixaçõesDocumento41 páginasSistemas Ferroviários: Dormentes e FixaçõesLarissa Oliveira100% (1)

- Aulas 1.2 - Pavimentacao-Materiais - 21 - 08Documento71 páginasAulas 1.2 - Pavimentacao-Materiais - 21 - 08Larissa OliveiraAinda não há avaliações

- Prodabel: Diagnóstico Da Implantação Da MPS - BR Nível G Na Administração PúblicaDocumento10 páginasProdabel: Diagnóstico Da Implantação Da MPS - BR Nível G Na Administração PúblicaMarcão - Marcus Vinicius PintoAinda não há avaliações

- Alterações carbonatíticas XiluvoDocumento13 páginasAlterações carbonatíticas XiluvoVictor Hugo GonçalvesAinda não há avaliações

- Auditoria para AFRFB - Teoria e Questões PDFDocumento91 páginasAuditoria para AFRFB - Teoria e Questões PDFRosinaldo PantojaAinda não há avaliações

- Guia Da Estética Gabriel BreierDocumento1 páginaGuia Da Estética Gabriel BreierJoão Vitor Rodrigues AlvesAinda não há avaliações

- Identidade e fandom global na era da convergênciaDocumento14 páginasIdentidade e fandom global na era da convergênciaMarco Aurélio Marão100% (1)

- O Serviço Social e o objeto de intervenção profissional okDocumento8 páginasO Serviço Social e o objeto de intervenção profissional okGessyca SantosAinda não há avaliações

- Water Footprint and Virtual Water Trade of BrazilDocumento12 páginasWater Footprint and Virtual Water Trade of BrazilTaináKersulAinda não há avaliações

- Microvix POP PDFDocumento2 páginasMicrovix POP PDFCarina DElbouxAinda não há avaliações

- Manual de Normas e Rotinas Técnicas Mateus DrumondDocumento3 páginasManual de Normas e Rotinas Técnicas Mateus DrumondmndrumondAinda não há avaliações

- Marc As 2403Documento3.469 páginasMarc As 2403alveroberAinda não há avaliações

- Comprar Eudora Baunilha: Kit Com 3 Itens Obsessão Por Baunilha EudoraDocumento1 páginaComprar Eudora Baunilha: Kit Com 3 Itens Obsessão Por Baunilha EudoraSofia BisofAinda não há avaliações

- Eletronica Basica Capitulo 11 Cad Cda 2014Documento41 páginasEletronica Basica Capitulo 11 Cad Cda 2014marcondesmague1Ainda não há avaliações

- Lei-Complementar-01-90 - Apostila Opção DPE - AMDocumento52 páginasLei-Complementar-01-90 - Apostila Opção DPE - AMVanessa de Paula CostaAinda não há avaliações

- Fundamentos de Desenvolvimento de Softwares: Aula 2Documento26 páginasFundamentos de Desenvolvimento de Softwares: Aula 2Sonia HentzAinda não há avaliações

- Phrasal Verbs - Verbos Preposicionais - Inglês - PortuguêsDocumento11 páginasPhrasal Verbs - Verbos Preposicionais - Inglês - PortuguêsAnna SIlvaAinda não há avaliações

- Testes de Software com Ferramentas de AutomaçãoDocumento42 páginasTestes de Software com Ferramentas de AutomaçãoBruno Zolotareff Dos SantosAinda não há avaliações

- Plano de Aula NR 12Documento3 páginasPlano de Aula NR 12MA FotovoltaicoAinda não há avaliações

- Slides Teoria Da ContingenciaDocumento65 páginasSlides Teoria Da ContingenciaAnonymous 6YuwEPfAinda não há avaliações

- Planilha Geral EnersulDocumento40 páginasPlanilha Geral EnersulMarco AurélioAinda não há avaliações

- Reconhecimento de Padroes Usando Deep LearningDocumento2 páginasReconhecimento de Padroes Usando Deep LearningLuiz RamosAinda não há avaliações