Escolar Documentos

Profissional Documentos

Cultura Documentos

Manual Participante Int-Planos CAMDIM 100707

Enviado por

Eduardo CabreraTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Manual Participante Int-Planos CAMDIM 100707

Enviado por

Eduardo CabreraDireitos autorais:

Formatos disponíveis

Interpretación de Planos de Ingeniería

INTERPRETACIÓN DE PLANOS DE

INGENIERÍA

-1- Rev.: julio 2010

Interpretación de Planos de Ingeniería

-2- Rev.: julio 2010

Interpretación de Planos de Ingeniería

DESCRIPCIÓN DEL CURSO

Este curso de Interpretación de Planos de Ingeniería esta dirigido a las personas

que tendrán sus primeros acercamientos o que ya han tenido contacto con este

tipo de información técnica como son: Operadores de maquinado, ensambladores,

mecánicos de piso y ajustadores, ayudantes de taller, mecánicos de

mantenimiento, programadores de producción, etc.

Este curso también se recomienda para ingenieros en etapa de introducción a la

planta, inspectores de calidad y a todos los que tengan relación con los procesos

de manufactura de la planta.

1 OBJETIVO

Al término del curso, el participante habrá adquirido los conocimientos y

habilidades requeridos para leer los dibujos de ingeniería. Todos los elementos de

los dibujos de ingeniería están descritos en su contenido, incluyendo tipos de

líneas, vistas, dibujo de elementos mecánicos, ajustes ISO, dimensiones y

tolerancias.

La duración del presente curso es de 16 horas.

-3- Rev.: julio 2010

Interpretación de Planos de Ingeniería

Tabla de Contenido

Descripción del Curso ............................................................................................. 3

1 Objetivo ......................................................................................................... 3

2 Introducción ................................................................................................... 6

2.1 Ejercicio de interpretación ......................................................................... 6

2.2 Ciclo de Vida de los Dibujos de Ingeniería .................................................. 7

3 Tipos de líneas y su empleo ............................................................................. 9

Ejemplo del tipo de línea ................................................................................. 9

Aplicación ....................................................................................................... 9

3.1 Ejemplos de aplicaciones de tipos de líneas. ............................................. 10

3.2 Ejercicio de tipos de líneas ...................................................................... 10

4 Proyecciones ortogonales .............................................................................. 12

4.1 Sistema Europeo y Sistema Americano de Proyección ............................... 12

4.2 Ejemplo de Proyecciones Ortogonales o Vistas en sistema Europeo ........... 13

4.3 Ejemplo de Proyecciones Ortogonales o Vistas en sistema Americano ........ 13

4.4 Técnica de visualización de proyecciones ortogonales ............................... 14

4.5 Ejercicios de Proyecciones Ortogonales o Vistas ....................................... 15

5 Vistas Auxiliares ............................................................................................ 20

5.1 Ejercicios de vistas auxiliares: ................................................................. 20

6 Cortes y secciones ........................................................................................ 23

6.1 Ejercicio # 1 sobre cortes y secciones...................................................... 25

6.2 Medios cortes ......................................................................................... 28

6.3 Corte escalonado o quebrado .................................................................. 28

6.4 Corte de nervios. .................................................................................... 29

6.5 Corte con un patrón de características distribuidas ................................... 29

6.6 Cortes parciales ...................................................................................... 30

6.7 Ejercicio # 2 sobre cortes y secciones...................................................... 30

7 Dibujo de elementos mecánicos y acabado superficial ..................................... 33

7.1 Roscas ................................................................................................... 33

7.2 Nomenclatura de roscas para tornillos: .................................................... 35

7.3 Ejercicios sobre identificación de roscas: .................................................. 38

7.4 Dibujos de engranes ............................................................................... 40

7.5 Nomenclatura de engranes. .................................................................... 41

7.6 Representación de engranes ................................................................... 42

7.7 Representaciones de resortes. ................................................................. 45

7.8 Nomenclatura básica de los resortes ........................................................ 45

7.9 Representación de chavetas .................................................................... 46

7.10 Ejercicios varios...................................................................................... 47

7.11 Indicaciones de acabado superficial ......................................................... 48

8 Acotación dimensional ................................................................................... 50

-4- Rev.: julio 2010

Interpretación de Planos de Ingeniería

8.1 Recomendaciones para acotar dibujos ..................................................... 50

8.2 Ejercicios de acotación. ........................................................................... 51

8.3 Tolerancias dimensionales....................................................................... 52

8.4 Sistema ISO de tolerancias y ajustes. ...................................................... 52

8.5 Sistema de eje único. ............................................................................. 53

8.6 Sistema de agujero único. ....................................................................... 54

8.7 Escala de dibujo. .................................................................................... 54

8.8 Ejercicios de dibujo en escala. ................................................................. 55

9 Conceptos sobre dimensionado y aplicación de tolerancias geométricas (GD&T) 59

9.1 Tolerancias de Forma ........................................................................... 60

9.2 Tolerancias de perfil ............................................................................ 61

9.3 Tolerancias de Orientación .................................................................. 62

9.4 Tolerancias de Localización................................................................. 63

9.5 Tolerancias de Cabeceo ....................................................................... 64

9.6 Símbolos de condición y frontera de material .................................... 65

9.7 Condición de material máximo (MMC) ................................................ 66

9.8 Condición de material minimo (LMC) .................................................. 67

9.9 Sin importar el tamaño de la característica (RFS) ................................ 68

9.10 Frontera de material máximo (MMB) ................................................ 69

9.11 Sin importar la frontera de material (RMB) ...................................... 70

9.12 Dimensiones básicas ........................................................................ 71

-5- Rev.: julio 2010

Interpretación de Planos de Ingeniería

2 INTRODUCCIÓN

El dibujo es el tipo de expresión escrita más antiguo de la humanidad ya que es

universalmente comprendido. Dentro del ambiente técnico industrial el dibujo es el

lenguaje comúnmente empleado para la comunicación de ideas.

Para todo aquel involucrado en un trabajo industrial, es necesario conocer el

lenguaje del dibujo técnico de ingeniería, aún si se encuentra trabajando en forma

indirectamente relacionado con aspectos técnicos, es importante conocer este

lenguaje gráfico, lo cual le permitirá interpretar correctamente los planos o dibujos

de ingeniería.

Se ha dicho que “un dibujo vale más que mil palabras”. Gracias a este lenguaje,

los ingenieros pueden transferir sus ideas al resto de los trabajadores de la

industria en forma exacta y precisa.

Esta lenguaje, tiene sus propias reglas. Así habremos de aprender cómo se

representan los diversos elementos mecánicos tales como engranes, resortes,

ejes, etcétera; cómo se pueden definir las dimensiones de las piezas; que

significado tienen los diferentes tipos de líneas empleados en un dibujo, etc.

2.1 Ejercicio de interpretación

En el dibujo de la derecha, se muestran tres

objetos. Descríbalos en las líneas inferiores,

sin utilizar sus nombres:

-6- Rev.: julio 2010

Interpretación de Planos de Ingeniería

¿Considera la descripción anterior suficiente para que una persona ajena que

jamás ha visto los objetos de la foto, los pueda fabricar, Por qué?

Recuerde que:

Las palabras difícilmente transmiten la idea de la forma de la pieza

La pieza no siempre puede servir de modelo

Una fotografía no aclara los detalles dimensionales de la pieza

Sólo a través de un dibujo de ingeniería se pueden transmitir las ideas de

forma, función y tamaño de la pieza.

2.2 Ciclo de Vida de los Dibujos de Ingeniería

El Ciclo de Vida de los Dibujos de Ingeniería, comienza con el diseño conceptual

donde se definen las diferentes opciones y se escoge la mejor idea que se piensa le

dará mayor satisfacción al cliente o a la necesidad latente del nuevo producto. Se

construyen prototipos para probar las características críticas del diseño y críticas para

la calidad del producto; Se hacen los dibujos de ingeniería, usando diseño auxiliado

por computadora (CAD); se emplea la información de la computadora para diseñar

herramentales y troqueles y alimentar los códigos de programa de las máquinas CNC

–manufactura auxiliada por computadora (CAM); finalmente, se construye el producto

siguiendo las indicaciones de la información contenida en los planos.

-7- Rev.: julio 2010

Interpretación de Planos de Ingeniería

Ciclo de vida de los dibujos de ingeniería

Medición

en CMM

CAD

CAM

-8- Rev.: julio 2010

Interpretación de Planos de Ingeniería

3 TIPOS DE LÍNEAS Y SU EMPLEO

En la interpretación correcta de los dibujos de ingeniería, es necesario distinguir

diferentes componentes, usar acotaciones para definir tamaños, hacer cortes

imaginarios para ver detalles constructivos en el interior de algún subensamble,

etcétera. Todo ello requiere que utilicemos diferentes tipos de líneas para dar

mayor realce y claridad al significado de nuestros dibujos. Existe un acuerdo en

base a normas internacionales para definir los diferentes tipos de líneas que se

deben utilizar en los dibujos técnicos. Estos tipos de líneas, son los siguientes:

Tipo de

línea

Ejemplo del tipo de línea Aplicación

1. Continua

Contornos visibles

GRUESA

2. Mixta Cortes y secciones

3. Punteada

Contornos no visibles

4. Irregular

MEDIA

Rupturas cortas

5. Continua

Diámetros internos de roscas; engranes

simplificados

Líneas de centros y ejes de simetría; perfiles y

6. Mixta

contornos auxiliares; posiciones extremas de

piezas móviles

7. Continua Líneas de cota; extensiones; achurado y

FINA

secciones

8. Zig-Zag

Ruptura de piezas largas

-9- Rev.: julio 2010

Interpretación de Planos de Ingeniería

3.1 Ejemplos de aplicaciones de tipos de líneas.

En los dibujos que se muestran a continuación, se señalan con números el tipo de

línea de acuerdo a la tabla de la página anterior.

3.2 Ejercicio de tipos de líneas

1. Coloque dentro de los círculos de los dibujos mostrados abajo, los números

correspondientes a las líneas indicadas en la hoja anterior.

- 10 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

2. Escriba los nombres de los tipos de líneas que están siendo señaladas por las

letras, en el dibujo mostrado abajo a la derecha.

A)

B)

C)

D)

E)

3. Complete los dibujos mostrados abajo, trazando a mano libre las líneas de

ruptura según correspondan.

- 11 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

4 PROYECCIONES ORTOGONALES

Siempre que diseñamos una pieza, esta debe ser representada mediante proyecciones

ortogonales (también llamadas “vistas”). El número de vistas a utilizar está en función

de la complejidad de la pieza misma, no hay una regla que limite la cantidad de vistas

a emplear, sin embargo debemos evitar el uso de vistas redundantes, es decir, vistas

que no añaden información adicional de la ya disponible con el resto de las

proyecciones mostradas en el plano.

Las proyecciones o vistas son imágenes obtenidas de la pieza, a través de

observaciones hechas en posiciones determinadas. Así entonces, podemos hablar de

la Vista Superior, Vista Frontal, Vista Lateral Derecha, Vista Lateral Izquierda, Vista

posterior y Vista Inferior.

Las vistas se deben colocar alineadas entre sí. La elección de cuál vista es cuál, está a

libertad del diseñador, pero una vez habiendo nombrado la primera vista, el resto

adoptará el nombre correspondiente, según haya sido elegida la primera de ellas.

4.1 Sistema Europeo y Sistema Americano de Proyección

Existen dos sistemas normalizados para realizar las proyecciones. La diferencia

fundamental está en la colocación de las vistas con respecto a ellas mismas. Para el

sistema Americano, una vez definida una vista, por ejemplo la vista frontal, la vista

derecha se coloca a la derecha de la frontal, la superior se coloca arriba de la frontal,

y así sucesivamente. Para el Sistema Europeo, la vista derecha se coloca a la

izquierda de la frontal, la superior se coloca debajo de la frontal, etcétera.

El símbolo utilizado para distinguir cuál sistema se esta empleando en el dibujo es el

siguiente:

Sistema Europeo - 12 - Sistema Americano Rev.: julio 2010

Interpretación de Planos de Ingeniería

4.2 Ejemplo de Proyecciones Ortogonales o Vistas en sistema

Europeo

Vista frontal Vista lateral Izquierda

Vista superior

4.3 Ejemplo de Proyecciones Ortogonales o Vistas en sistema

Americano

Vista superior

Vista lateral Izquierda Vista frontal

- 13 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

4.4 Técnica de visualización de proyecciones ortogonales

Una técnica comúnmente empleada es imaginar que colocamos la pieza dentro de

una caja transparente. Al ver a través de las paredes de la caja, observamos la

manera de cómo se Proyecta la Pieza en la superficie de la caja, y eso es lo que

dibujamos.

- 14 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

4.5 Ejercicios de Proyecciones Ortogonales o Vistas

1. Determine el sistema de proyección empleado para las vistas del triciclo

mostrado, dibuje en el espacio a la derecha, el símbolo del sistema

identificado, y coloque el nombre de cada vista en el recuadro correspondiente

¿Sistema Americano o Europeo?:

Dibuje el símbolo correspondiente:

- 15 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

2. Utilizando la barra de plastilina, construya las figuras que se muestran a

continuación y determine las vistas o proyecciones ortogonales de las piezas

mostradas.

3. Realice en plastilina las figuras que se muestran en las vistas ortogonales de

los dibujos siguientes

Apuntador

- 16 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Soporte de motor

Montante sobre larguero

Bloque de tope

Tope con cola de milano

Guía ranurada

- 17 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

4. En las figuras siguientes, cada pieza en perspectiva está acompañada de cuatro

vistas o proyecciones, de las cuales sólo tres corresponden a la perspectiva.

Coloque F para la vista frontal, S para la vista superior y LI para la vista laterla

izquierda, como se muestra en el ejemplo.

- 18 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

- 19 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

5 VISTAS AUXILIARES

Las vistas auxiliares se construyen a partir de la figura real de la pieza a proyectar, en

algunos casos esta no debe trasladarse a proyección ortogonal directamente ya que al

hacerlo puede resultar muy complicado interpretarla, o bien, puede quedar la vista

distorsionada innecesariamente.

Normalmente los que se hace es dibujar la vista ortogonal, pero se sigue el ángulo

natural de la vista, tal y como se ve en la figura.

Detalla de las vistas auxiliares

5.1 Ejercicios de vistas auxiliares:

1. En los croquis siguientes se muestran algunos dibujos en perspectiva. Hacer las

vistas necesarias, incluyendo las vistas auxiliares que sean también requeridas

en cada caso.

- 20 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Soporte inclinado

Pieza de conexión

- 21 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Soporte en ángulo

Angulo de fijación a 120º

- 22 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

6 CORTES Y SECCIONES

Cuando se realizan dibujos mecánicos de ensambles, o cuando el interior de una pieza

es muy complicado, entonces se deben emplear las secciones o cortes, donde las

superficies tocadas por los cortes, se dibujan rellenándolas de líneas paralelas

llamadas “achurado”. Esta técnica permite resaltan las diversas partes o formas

internas. La regla es muy sencilla: deberán achurarse las superficies afectadas por el

corte; las partes cóncavas o convexas no se achuran.

En base a la norma DIN, se ha establecido un tipo de achurado para cada tipo de

material. En la figura siguiente, se muestran los diversos achurados más

comúnmente empleados.

- 23 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Cuando se dibujan dos piezas en corte que forman parte del mismo ensamble, las

líneas de achurado deberán dibujarse en sentidos opuestos para distinguir la

presencia de ambas partes.

Los cortes deben mostrar la sección y

la parte de la pieza situada detrás del

plano de corte.

Una sección debe mostrar

únicamente la parte de la pieza situada

justamente en el plano de corte.

Dos o más piezas juntas se achuran en

sentidos opuestos

En la figura de la derecha se muestra un

ejemplo de corte, y más abajo, se muestra un

ejemplo de sección. La dirección de la flecha

indica el punto de vista del observador.

- 24 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

En la figura izquierda, se muestra un eje y tres

secciones diferentes del mismo. La dirección de

las flechas, indican el punto de vista del

observador.

Las secciones se pueden dibujar en dos formas:

Desplazadas. Se dibujan fuera del

contorno de la pieza, tal como se muestra a la

izquierda.

Abatidas. Se dibujan dentro del contorno

de la pieza.

6.1 Ejercicio # 1 sobre cortes y secciones

1. Complete a mano alzada los dibujos mostrados mas abajo. Haga los cortes

indicados en el dibujo de perspectiva o en la vista mostrada, marcando las

líneas de corte respectivas.

- 25 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

- 26 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

2. En las figuras mostradas a continuación, las piezas se representan en

perspectiva en la columna A, en la columna B deberá sombrear las superficies

afectadas por el plano de corte, y en la columna C haga el achurado

correspondiente al tipo de material indicado, de acuerdo al plano de corte en B.

- 27 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

6.2 Medios cortes

Cuando la pieza es simétrica, es una práctica común emplear medios cortes porque

tiene la ventaja de mostrar en una misma vista los detalles internos y externos de la

pieza.

6.3 Corte escalonado o quebrado

Cuando es necesario mostrar diversos detalles y no se desean hacer muchos cortes,

entonces se puede usar en una misma vista un solo corte en forma escalonada. Este

corte solo se emplea si no hay superposición de planos.

- 28 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

6.4 Corte de nervios.

Cuando una pieza tiene nervios que son afectados por el plano de corte, no se deberá

achurar el nervio. Este principio permite distinguir el corte de una pieza con nervios,

de una pieza maciza.

6.5 Corte con un patrón de características distribuidas

Se puede, si no da lugar a ninguna confusión, girar estos detalles hasta el plano de

corte, sin que sea necesario indicarlo.

- 29 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

6.6 Cortes parciales

Se utiliza para resaltar con línea gruesa un detalle interesante. En general, la

indicación del plano de corte es innecesaria. El achurado de la parte cortada queda

limitado por una línea continua fina trazada a mano alzada.

6.7 Ejercicio # 2 sobre cortes y secciones

1. En los dibujos mostrados abajo, complete la vista con el corte completo y con

un medio corte. Vea el ejemplo

- 30 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Continuación del ejercicio, de corte completo y medio corte...

2. En los dibujos mostrados a continuación, dibuje la línea de corte quebrada en

la vista correspondiente y achure según sea necesario.

- 31 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

3. Marque con una “X” solamente la representación que juzgue correcta

- 32 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

7 DIBUJO DE ELEMENTOS MECÁNICOS Y ACABADO

SUPERFICIAL

En esta sección, estudiaremos la manera de representar diversos elementos

mecánicos: roscas, engranes, resortes, chavetas; e indicaciones de acabado

superficial.

7.1 Roscas

Las roscas se utilizan en :

tornillos para aplicar fuerza (p. ejemplo: tornillo de banco)

tornillos para transmitir movimiento (p. ejemplo: husillos)

tornillos para hacer un ensamble entre dos componentes que permitan

desarmar las piezas sin dañarlas.

Cualquier tipo de roscas pueden ser externas o internas

En las figuras siguientes, se muestra el dibujo “pictórico” (no usado normalmente en

dibujo técnico), y el dibujo simplificado para representar roscas internas y externas

- 33 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

- 34 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

7.2 Nomenclatura de roscas para tornillos:

Para designar una rosca para tornillo milimétrico, se utiliza la siguiente nomenclatura:

M8 x 1.25 – 6g

M indica rosca milimétrica

8 indica diámetro nominal 8 mm.

1.25 indica el paso de la rosca

6g indica el ajuste del diámetro de paso

cuando la letra es minúscula se refiere a rosca externa. Cuando

el mayúscula, se refiere a rosca interna

- 35 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Para designar una rosca para tornillo estándar (en pulgadas), se usa la siguiente

nomenclatura:

¼-20 UNC-3A-LH

¼” de diámetro nominal

20 indica los hilos/pulgada

UNC indica el tipo de rosca

3A indica la clase y si es Exterior (A) o Interior (B)

LH indica que es rosca izquierda

Otras posibles designaciones de perfiles de roscas pueden ser las siguientes:

G – Rosca europea para gas; G 2 - ½; Rosca para gas, tubo de 2.5”

BPS- Rosca inglesa para tubería; ¼ - BPS; rosca de ¼” para tubería inglesa

NPT- Rosca americana para tubería; 2 - ½ – NPT; Rosca para tubo de 2.5”

NS ó UNS – Rosca especial para tornillo americano-canadiense

NF ó UNF – Rosca fina para tornillo americano-canadiense

NEF ó UNEF – Rosca extrafina para tornillo americano-canadiense

- 36 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

- 37 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

7.3 Ejercicios sobre identificación de roscas:

1. Describa en cada caso el tipo de rosca especificada:

M6 x 0.75 6g

5/8-11 UNC – 3A

7/16 –20 UNF – 2B

M24 x 3 6H

M16 x 1.5 6G

2 – 16 UNEF – 2A

M2 x 0.4 6g

1-1/8 –7 NC – 3B

2. En la figura siguiente, se muestran algunos dibujos de elementos roscados,

conteste según lo que se pide en cada caso:

- 38 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

- 39 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

7.4 Dibujos de engranes

Un engranaje es un mecanismo simple formado por ruedas dentadas que giran

alrededor de ejes cuya posición se mantiene fija.

Cuando tenemos un par de engranes girando juntos, se le acostumbra llamar piñón al

engrane más pequeño de los dos.

Los engranes pueden ser:

Engranes Cilíndricos. Sus diámetros primitivos (o de paso) giran haciendo contacto

en una línea. Los ejes de estos engranes son paralelos.

Engranes cónicos. Sus conos primitivos (o de paso) giran haciendo contacto en una

línea. Los ejes de estos engranes convergen en un punto común.

Engranes con ejes perpendiculares. Sus diámetros primitivos (o de paso) giran

haciendo contacto en una superficie. Sus ejes no son paralelos, pero tampoco

convergen en ningún punto común.

- 40 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

7.5 Nomenclatura de engranes.

En los usos y costumbres del personal que utiliza engranajes de forma ordinaria, se

ha acuñado un lenguaje específico para nombrar y distinguir las diferentes partes que

conforman una rueda dentada.

En la figura siguiente, se ilustran estas partes:

- 41 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

7.6 Representación de engranes

1. En vista sin cortes. Se debe dibujar la rueda como si fuera una rueda maciza

sin dientes, añadiendo con línea fina mixta la superficie del círculo primitivo o

de paso. En dibujos americanos, es común dibujar también el diámetro de raíz

o de fondo con línea continua media.

2. Vista con corte axial. Hacer el corte axial y dibujar la rueda como si se

tratase de un engrane de dientes rectos, dibujando un diente en cada extremo

de la vista con corte.

- 42 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

3. Marcando la posición del diente. Si es necesario, para dar mayor claridad,

se pueden dibujar uno o dos dientes con línea gruesa continua.

4. Marcando la orientación de los dientes. Si resulta útil o necesario indicar

la orientación de los dientes en un engranaje, se deberán utilizar para tal

efecto los siguientes símbolos:

Dentado helicoidal

Dentado en ángulo

Dentado en espiral

- 43 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Cuando se dibuja un par de engranes acoplados y se desea marcar la orientación del

diente, sólo se deberá hacer la marca en una sola rueda.

Representación cuando se dibuja un conjunto de ruedas dentadas. Cuando

se dibujan dos ruedas dentadas acopladas, sin cortes, NO se deberán marcar ninguna

línea oculta, los contornos se dibujan como siempre con línea gruesa continua y las

superficies primitivas o de paso, se trazan con línea fina mixta; en dibujos americanos

aparecerá adicionalmente el diámetro de raíz o de fondo con línea continua media; sin

embargo, si se dibuja un par de ruedas dentadas acopladas y una de ella tiene un

corte, la otra rueda sin corte oculta el diente de la rueda conjugada representada en

corte; finalmente, si ambas ruedas se dibujan con corte, entonces uno de los dientes

se supone oculto arbitrariamente.

- 44 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

7.7 Representaciones de resortes.

Los resortes pueden ser de variados tipos, de los cuales, se hace una representación

real (usualmente no usada en dibujo), una representación en corte, y una

representación esquemática en la tabla siguiente:

7.8 Nomenclatura básica de los resortes

Para resortes de compresión, tenemos:

P = paso

Di = Diámetro interior del resorte

d = diámetro del alambre

L = longitud libre

- 45 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Para resortes de compresión concéntricos:

Debe indicarse el sentido del arrollamiento, el

cual debe ser uno derecho y el otro izquierdo,

para evitar que se monten entre ellos y se giren

las piezas de apoyo

Para resortes de tensión, tenemos:

P = paso

De = diámetro exterior del resorte

d = diámetro del alambre

A = diámetro interior de la argolla

L = longitud libre del resorte

7.9 Representación de chavetas

Las chavetas son elementos mecánicos que

tienen como finalidad hacer solidarios algún

componente de máquina como por ejemplo,

una polea o engrane, y su eje.

La figura siguiente, muestra la

representación en corte transversal de un

engrane cilíndrico, un eje y la chaveta.

- 46 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

7.10 Ejercicios varios.

Marque con una “X” el dibujo que considere correcto

- 47 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

7.11 Indicaciones de acabado superficial

La norma DIN-1S0 1302 es la norma válida para símbolos e indicaciones

suplementarias para la designación de acabados superficiales en dibujos técnicos de

reciente creación. Las indicaciones para superficies se harán cuando el

funcionamiento de la pieza así lo requiera y sólo en las superficies que lo necesiten.

Se puede prescindir de ellas cuando es posible obtener un acabado adecuado con los

procedimientos de maquinado disponibles.

Símbolo Descripción

El símbolo básico se compone de dos líneas desiguales a 60º

aproximadamente de la línea que señala la superficie sobre la que

se indica el acabado. Este símbolo no se usa en la práctica excepto

cuando se acompaña de una explicación escrita y cuando se

requiere escribir un símbolo complicado varias veces

Cuando una superficie debe permanecer tal y como se encuentra y

no se le debe realizar ningún tipo de maquinado, se añade un

círculo al símbolo básico. Esto se aplica tanto a superficies en

bruto, así como a superficies que fueron maquinadas en procesos

previos pero que ya no deben ser tocadas en los subsiguientes

procesos.

Cuando se desea que el estado final de la superficie sea alcanzado

mediante un procedimiento determinado, se debe escribir la

fresado

palabra completa que especifica el maquinado, sobre una línea

horizontal que parte de la línea más larga del símbolo. Sobre esta

línea pueden escribirse indicaciones sobre el tratamiento superficial

(templado, cementado, cromado, etc.)

- 48 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

fresado Cuando se da un valor de rugosidad distinto al de la rugosidad

media ( por ejemplo la máxima altura de rugosidad Rz), se escribe

Rz = 0.4

a la derecha del símbolo.

Cuando se requiere que el maquinado se realice en una dirección

determinada, se añade al símbolo una indicación suplementaria

(ver tabla siguiente). Si la dirección del maquinado no se puede

representar claramente con el símbolo, es necesario añadir una

nota explicativa al dibujo.

Indicaciones de las direcciones más usuales de huellas de maquinado

Símbolo Descripción

Paralela al plano de proyección de la vista en la que se coloca

el dibujo

Perpendicular al plano de proyección de la vista en la que se

coloca el dibujo

Cruzado en dos proyecciones oblicuas al plano de proyección

de la vista en la que se coloca el dibujo

En varias direcciones. Multidireccional

M

Acercándose concéntricamente al centro de la superficie que

C indica el símbolo

Acercándose radialmente al centro de la superficie que indica el

R

símbolo

- 49 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

8 ACOTACIÓN DIMENSIONAL

Un dibujo de ingeniería, además de mostrar la forma de una pieza, deberá incluir

acotaciones para indicar las dimensiones, tolerancias dimensionales, tolerancias

geométricas y el factor de escala usado en el plano.

8.1 Recomendaciones para acotar dibujos

Una cota, es básicamente una indicación del tamaño de una característica de la pieza.

Una característica puede ser el diámetro, la longitud, la profundidad, etcétera.

Una cota consiste básicamente de:

Unas líneas de referencia, trazadas en línea fina – continua

Una línea de cota, trazada en línea fina – continua

Un valor numérico de la dimensión

Un par de flechas de cota

125

Para acotar ciertas características, se emplean algunos símbolos normalizados:

Elemento a acotar Símbolo

normalizado

Diámetro

Radio R

Cuadrado

Radio esférico Sph – R / R esf.

Diámetro esférico Sph – / esf.

- 50 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

8.2 Ejercicios de acotación.

Utilice la regla para medir y acotar los dibujos siguientes. NO haga trazos con el

escalímetro.

- 51 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

8.3 Tolerancias dimensionales

La inevitable variación de los procesos de

fabricación, obliga a los ingenieros a definir un

intervalo de tolerancia dentro de los cuales, se

permite que varíe la dimensión nominal de la

pieza.

8.4 Sistema ISO de tolerancias y

ajustes.

El sistema ISO, define las tolerancias de fabricación en base al ajuste requerido para

el funcionamiento entre dos partes que ensamblan. Existen tres tipos de ajuste:

Ajuste con holgura o juego

Ajuste indeterminado

Ajuste forzado

El ajuste entre dos partes que ensamblan juntas se designa de la manera siguiente:

16 H8 / f7

tamaño nominal

tolerancia de la pieza hembra

tolerancia de la pieza macho

Para cada dimensión nominal, se ha previsto un conjunto de tolerancias que se

designan como IT 01, IT 0, IT 1, IT 2, IT 3,..IT 16. Entre más grande es el valor IT,

mayor es el intervalo de tolerancia otorgado.

- 52 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

8.5 Sistema de eje único.

Cuando se usa este sistema, la tolerancia

para el eje se designa por la letra h

(tolerancia = + 0 / – xxx). El ajuste

deseado se obtiene haciendo variar la

tolerancia del agujero.

Aplicaciones del sistema de agujero único:

Cuando se utilizan ejes comerciales rolados en frío, el ajuste se logra variando la

dimensión del buje; cuando se emplean rodamientos, el ajuste se logra variando el

diámetro del alojamiento para el rodamiento.

- 53 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

8.6 Sistema de agujero único.

Cuando se usa este sistema, la tolerancia para el agujero se designa por la letra H

(tolerancia = + xxx / – 0). El ajuste

deseado se obtiene haciendo variar la

tolerancia del eje. Este es el sistema

usado con preferencia ya que es mas

fácil modificar las tolerancias del eje

que la del agujero.

8.7 Escala de dibujo.

La escala del dibujo, representa el tamaño de la pieza dibujada en el papel, en

relación al tamaño real del objeto.

Escala 1: 2

1 mm en el papel, representa 2 mm

del objeto real. El dibujo es la mitad

del tamaño del objeto real

Escala 2: 1

2 mm en el papel, representa 1 mm

del objeto real. El dibujo es el doble

del tamaño del objeto real

- 54 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

8.8 Ejercicios de dibujo en escala.

Acote los dibujos siguientes. Suponga una escala 1: 2.5.

- 55 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Los dibujos siguientes están en escala natural (1:1). Haga las acotaciones

correspondientes:

- 56 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Llene las tablas, según las instrucciones de cada una de ellas.

- 57 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

-Página dejada en blanco-

- 58 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9 CONCEPTOS SOBRE DIMENSIONADO Y APLICACIÓN DE

TOLERANCIAS GEOMÉTRICAS (GD&T)

Tenemos catorce símbolos de características geométricas. Estos son usados para

denotar los diferentes tipos de tolerancias:

La forma

El perfil

La orientación

La localización

El cabeceo

La tabla de la parte inferior es comúnmente usada para indicar los símbolos.

Característica Símbolo

Tolerancia

Características Rectitud

Individuales Planicidad

Forma

Circularidad

Cilindricidad

Características Perfil de una Línea

relacionadas o Perfil Perfil de una

individuales Superficie

Angularidad

Orientación Perpendicularidad

Característica Paralelismo

relacionada Posición

Localización

Concentricidad

Simetría

Cabeceo

Cabeceo circular

(Runout)

Cabeceo Total

- 59 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.1 Tolerancias de Forma

La tolerancia de forma controla rectitud, planicidad, circularidad y cilindricidad. Los

símbolos son:

Rectitud

Rectitud es la condición donde un elemento de una superficie o

una línea media derivada, es una línea recta.

Planicidad

Planicidad es la condición en la que una superficie o un plano

medio derivado, tienen todos sus elementos en un plano.

Circularidad (Redondez)

Es una condición de una superficie donde:

Dada una característica de revolución no esférica (cono o

cilindro), todos los puntos de la superficie que es

intersectada por cualquier plano perpendicular al eje, son

equidistantes a dicho eje.

Dada una esfera, todos los puntos de la superficie

intersectada por cualquier plano que pasa a través de un

centro común, son equidistantes a dicho centro.

Cilindricidad

Cilindricidad es una condición de una superficie de revolución en

la cual todos los puntos de la superficie son equidistantes al eje

común.

- 60 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.2 Tolerancias de perfil

La tolerancia de perfil especifica un contorno uniforme a lo largo del perfil verdadero

de una superficie, dentro del cual deberán estar contenidos los elementos de la

superficie. Deberá aplicarse por toda la superficie o a perfiles individuales, haciendo

a través de toda la pieza, varias secciones.

Perfil de una Línea

La zona de tolerancia establecida por el perfil de línea es

bidimensional, se extiende a través de la longitud de la

característica considerada.

Perfil de una Superficie

La zona de tolerancia establecida por el perfil de superficie es

tridimensional, se extiende a través de lo largo y ancho (o

circunferencia) de la característica considerada.

- 61 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.3 Tolerancias de Orientación

Angularidad, Paralelismo, y Perpendicularidad, son tolerancias de orientación que se

aplican a características relacionadas. Estas tolerancias controlan la orientación de

características entre ellas. Antiguamente se les mencionaba como tolerancias de

actitud (del inglés “attitude” que significa postura; no confundir con posición).

Angularidad

Angularidad es la condición de una superficie, el plano central de

una característica o el eje de una característica orientado a

cualquier ángulo especificado (diferente a 90°) con respecto a un

plano o eje datum.

Perpendicularidad

Perpendicularidad es la condición de una superficie, el plano

central de una característica o el eje de una característica

orientado a un ángulo recto con respecto a un plano o eje datum.

Paralelismo

Paralelismo es la condición de una superficie o plano central de

una característica, la cual es equidistante en todos sus puntos

con respecto a un plano datum; o la condición del eje de una

característica, el cual es equidistante en toda su longitud con

respecto a uno o más planos o ejes datum.

- 62 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.4 Tolerancias de Localización

Las tolerancias de localización son usadas para controlar la relación de:

Distancia entre centros entre características de tamaño.

Localización de grupos de características con referencia a datums

Coaxialidad.

Concentricidad o simetría.

Distancia entre centros de características igualmente distribuidas

respecto a un eje o un plano Datum.

Posición

Define una zona dentro de la cual el centro, eje o plano central

de una característica de tamaño se permite la variación de su

posición verdadera.

Concentricidad

Es la condición donde los puntos medios de todos los elementos

diametralmente opuestos de una superficie de revolución son

comunes al eje (o punto central) de la característica datum.

Simetría

Es la condición donde los puntos medios de todos los elementos

opuestos de un par de superficies planas y paralelas son

comunes al plano central de la característica datum

- 63 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.5 Tolerancias de Cabeceo

Cabeceo es una tolerancia compuesta usada para controlar la relación funcional de

una o más características de una parte con respecto a un eje datum. Existen dos

tipos de tolerancias de cabeceo: Cabeceo circular y cabeceo total.

Cabeceo Circular

Proporciona control de los elementos circulares de una

superficie.

Cabeceo Total

Proporciona control compuesto de todos los elementos de la

superficie.

- 64 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.6 Símbolos de condición y frontera de material

Los símbolos de condición y frontera de material se usan únicamente en aplicaciones

de dimensionamiento y tolerado geométrico (GD&T). También son conocidos como

símbolos modificadores.

Hay dos símbolos de condición de material, con 2 interpretaciones posibles para

cada símbolo, lo cual depende si se aplica a una característica referida como datum.

La tercera condición (RFS ó RMB) no tiene símbolo y es la condición establecida por

omisión (ver más adelante la regla # 2 de GD&T).

Símbolo Término Abreviatura

Condición de material máximo.

MMC

Frontera de material máximo.

M MMB – datum

Condición de material

mínimo. LMC

L LMB – datum

Frontera de material mínimo.

Sin importar el tamaño de la RFS

característica RMB – datum

Sin símbolo Sin importar la frontera de material.

- 65 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.7 Condición de material máximo (MMC)

Definición.

Es la condición en la cual una característica de tamaño contiene la máxima cantidad

de material dentro de los límites establecidos. Esto es, los diámetros y ancho

exteriores están al límite mayor del tamaño; los diámetros y espesores interiores

están al límite mínimo o más pequeño del tamaño.

15.75 MMC M

15.25

Condición de Material Máximo en una característica externa - MMC

14.25

13.75 MMC M

Condición de Material Máximo en una característica interna - MMC

- 66 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.8 Condición de material mínimo (LMC)

Definición

Es la condición en la cual la característica de tamaño contiene la mínima cantidad de

material dentro de los límites establecidos. Esto es, los diámetros y ancho exteriores

están al límite mínimo o más bajo de tamaño; los diámetros y espesores interiores

están al límite máximo o mayor de tamaño.

15.75

15.25 LMC L

Condición de Material Mínimo en una característica externa - LMC

14.25 LMC L

13.75

Condición de Material Mínimo en una característica interna - LMC

- 67 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.9 Sin importar el tamaño de la característica (RFS)

Definición

Indica que la tolerancia geométrica se aplica para cualquier incremento de tamaño de

la cubierta envolvente real de la característica de tamaño.

15.75

RFS

15.25

Característica externa - RFS

14.25 RFS

13.75

Característica interna - RFS

- 68 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.10 Frontera de material máximo (MMB)

Definición

Es el límite definido por una tolerancia o una combinación de tolerancias, que existe

en la pieza o por el exterior del material de la característica.

En la opción (a), MMB para datum D es igual a MMC (ø 7.1 )

En la opción (b), MMB para datum D es igual a CV para perpendicularidad (ø 7.3)

En la opción (c), MMB para datum D es igual a CV para posición (ø 7.5)

- 69 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.11 Sin importar la frontera de material (RMB)

Definición

Indica que el simulador de la característica datum progresa desde MMB hacia LMB

hasta que hace el máximo contacto con las extremidades de una característica.

El simulador de la característica datum B progresa en tamaño desde ø 12.1

hasta ø12.2 para contener la pieza en el agujero central, sin importar el

tamaño del agujero central.

El simulador de la característica datum C progresa desde una separación de

8.2 hasta 8.5 para tocar la ranura, sin importar el tamaño de la misma.

- 70 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

9.12 Dimensiones básicas

Una dimensión básica es considerada como una dimensión teóricamente perfecta. Se

usa para describir la localización teóricamente exacta de una característica o grupo

de características. También se utiliza para localizar datums.

Las dimensiones básicas son la base para las tolerancias geométricas.

Las dimensiones básicas son mostradas en los dibujos de la siguiente forma:

2.5

Dimensiones lineales

30°

Dimensiones angulares

- 71 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

Actividad de Aprendizaje; – Símbolos y Abreviaturas de GD&T

Indicaciones:

Seleccione un compañero, Conjuntamente, revisen y contesten las preguntas

siguientes. Siéntase libre de ver las respuestas en el manual o discutan con

otros miembros de la clase.

1. Relacione los nombres de los símbolos geométricos (en la columna A) con su

correspondiente símbolo de la columna B.

Columna A Columna B

_____ Rectitud A.

_____ Planicidad B.

_____ Circularidad C.

_____Cilindricidad D.

_____ Perfil de una Línea E.

_____ Perfil de una Superficie F.

_____ Angularidad G.

_____ Perpendicularidad H.

_____ Paralelismo I.

_____Posición J.

_____Concentricidad K.

_____Cabeceo Circular L.

_____ Simetría M.

_____ Cabeceo Total N.

- 72 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

2. Nombra y dibuja los símbolos para condición de material.

3. Dibuja una flecha frente a la abreviatura de condición de material que

corresponda a la dimensión

11.75 MMC

11.25

13.25

12.80 LMC

11.75 RFS

11.25

4. (Complete la frase siguiente) La dimensión básica es usada para describir la

__________________ teórica exacta de un dato o un grupo de datums.

5. Dibuje un ejemplo de una dimensión básica como aparecería en un dibujo.

- 73 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

6. De la figura inferior indique para cada dimensión que es característica de tamaño

la condición de material máximo (MMC), la condición de material mínimo (LMC) y

la(s) frontera(s) de material máximo (MMB) que apliquen para cada caso.

Dimensión LMC MMC MMB

Ancho (38.0-38.6)

Ranura (11.9-12.0)

Ø 12.2 ± 0.2

Ø 4.0 - 4.1

- 74 - Rev.: julio 2010

Interpretación de Planos de Ingeniería

- 75 - Rev.: julio 2010

Você também pode gostar

- Especificaciones técnicas en procesos de mecanizado por arranque de viruta. FMEH0109No EverandEspecificaciones técnicas en procesos de mecanizado por arranque de viruta. FMEH0109Nota: 4 de 5 estrelas4/5 (1)

- Manual Interpretacion de Planos - BBDocumento30 páginasManual Interpretacion de Planos - BBElementos Industriales100% (1)

- Normas para Dibujo TecnicoDocumento38 páginasNormas para Dibujo TecnicoAlejandro Espinosa MartinezAinda não há avaliações

- Especificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209No EverandEspecificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209Ainda não há avaliações

- Dibujo Mecanico Industrial 1Documento29 páginasDibujo Mecanico Industrial 1apazao100% (3)

- 2.1 Tolerancias GeometricasDocumento137 páginas2.1 Tolerancias GeometricasSelmi Maya100% (1)

- MetrologiaDocumento48 páginasMetrologiaWilliamAcostaRodriguez50% (2)

- Montaje y reparación de los sistemas mecánicos. FMEE0208No EverandMontaje y reparación de los sistemas mecánicos. FMEE0208Nota: 4 de 5 estrelas4/5 (1)

- Dimensionamiento Diseño Mecánico.Documento40 páginasDimensionamiento Diseño Mecánico.Jorge Trinidad de la CruzAinda não há avaliações

- Los transportes en la ingeniería industrial: Problemas y prácticasNo EverandLos transportes en la ingeniería industrial: Problemas y prácticasNota: 4.5 de 5 estrelas4.5/5 (2)

- DIBUJO DE INGENIERÍA v13Documento210 páginasDIBUJO DE INGENIERÍA v13Maria Ruth Bonilla Gallego100% (1)

- Montaje, ajuste y verificación de elementos de máquinasNo EverandMontaje, ajuste y verificación de elementos de máquinasNota: 3 de 5 estrelas3/5 (1)

- Guia Solidworks AvanzadoDocumento17 páginasGuia Solidworks AvanzadoPablo Sandoval UrionaAinda não há avaliações

- Control y verificación de productos fabricados. FMEE0108No EverandControl y verificación de productos fabricados. FMEE0108Ainda não há avaliações

- TroquelesDocumento82 páginasTroquelesjean paulAinda não há avaliações

- Dibujo técnico para la transformación de polímeros. QUIT0209No EverandDibujo técnico para la transformación de polímeros. QUIT0209Ainda não há avaliações

- Tolerancias Geometricas & DimencionalesDocumento35 páginasTolerancias Geometricas & DimencionalesbrandonAinda não há avaliações

- 2-Tolerancias Geometricas y DimensionalesDocumento225 páginas2-Tolerancias Geometricas y DimensionalesSaul Alejandro100% (2)

- Elaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109No EverandElaboración de programas de cnc para la fabricación de piezas por arranque de viruta. FMEH0109Nota: 3.5 de 5 estrelas3.5/5 (2)

- Interpretacion Grafica UD01 PDFDocumento30 páginasInterpretacion Grafica UD01 PDFrafagil2bAinda não há avaliações

- Cálculo de costes en procesos de mecanizado por arranque de viruta. fmeh0109No EverandCálculo de costes en procesos de mecanizado por arranque de viruta. fmeh0109Ainda não há avaliações

- Dibujo Técnico. Tolerancias DimensionalesDocumento30 páginasDibujo Técnico. Tolerancias Dimensionalesricardobrtlm88% (43)

- Autodesk Inventor | Paso a Paso: Diseño CAD y Simulación FEM con Autodesk Inventor para PrincipiantesNo EverandAutodesk Inventor | Paso a Paso: Diseño CAD y Simulación FEM con Autodesk Inventor para PrincipiantesAinda não há avaliações

- ACOTACIÓNDocumento49 páginasACOTACIÓNricardobrtlm100% (10)

- Ajuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208No EverandAjuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Nota: 4 de 5 estrelas4/5 (1)

- Lectura e Interpretación de Planos MecanicosDocumento50 páginasLectura e Interpretación de Planos MecanicosRotsen AltuveAinda não há avaliações

- Diseño CAD: La guía práctica para principiantesNo EverandDiseño CAD: La guía práctica para principiantesAinda não há avaliações

- Curso de Torno A CNC OnlineDocumento30 páginasCurso de Torno A CNC Onlineapi-371146667% (3)

- Diseño mecánico con Solidworks 2015: Gráficos y modelado en 3DNo EverandDiseño mecánico con Solidworks 2015: Gráficos y modelado en 3DNota: 5 de 5 estrelas5/5 (1)

- Apuntes de TornoDocumento38 páginasApuntes de TornoTaller Metal-Mecanica Leo100% (2)

- Preparación de máquinas, equipos y herramientas en operaciones de mecanizado por corte y conformado. FMEH0209No EverandPreparación de máquinas, equipos y herramientas en operaciones de mecanizado por corte y conformado. FMEH0209Ainda não há avaliações

- 9 Aceros Troqueles PDFDocumento59 páginas9 Aceros Troqueles PDFaleskytron100% (4)

- Manual TroquelesDocumento48 páginasManual TroquelesWalter Moreno67% (3)

- Introducción A Los Símbolos y Términos en Dimensionamiento y Tolerancias GeométricasDocumento21 páginasIntroducción A Los Símbolos y Términos en Dimensionamiento y Tolerancias Geométricasartiesk100% (1)

- Manual DTGDocumento569 páginasManual DTGMemo Gonzalez Aleman95% (20)

- Guia Solidworks Bas-Intermedio PDFDocumento19 páginasGuia Solidworks Bas-Intermedio PDFAlexander Medina100% (1)

- Dibujo Tecnico Industrial O06Documento29 páginasDibujo Tecnico Industrial O06maikronald1322100% (2)

- DG&TDocumento5 páginasDG&TrafaelAinda não há avaliações

- Troquelado y TroqueladorasDocumento14 páginasTroquelado y TroqueladorasMichaelAinda não há avaliações

- Troquelado - PDF y Estampado Muy BuenoDocumento86 páginasTroquelado - PDF y Estampado Muy Buenochicho640491% (11)

- Catálogo Diseño Mecánico-Rodriguez PDFDocumento298 páginasCatálogo Diseño Mecánico-Rodriguez PDFDamian100% (1)

- Diseño de TroquelDocumento72 páginasDiseño de Troquelxabarin_81Ainda não há avaliações

- Tutorial TroquelDocumento166 páginasTutorial TroquelRaulReyesAinda não há avaliações

- Normas Dibujo TecnicoDocumento6 páginasNormas Dibujo TecnicoalondraAinda não há avaliações

- Diseño de Un TroquelDocumento19 páginasDiseño de Un TroquelIvan Leonardo Andrade Aveiga100% (3)

- Formatos de Papel. Márgenes. Plegado y Archivado de Planos.Documento10 páginasFormatos de Papel. Márgenes. Plegado y Archivado de Planos.ricardobrtlm100% (4)

- Lectura de Planos MecanicoDocumento105 páginasLectura de Planos MecanicoAlexander Humpiri100% (1)

- PunzonadoDocumento35 páginasPunzonadotecnofab20% (1)

- Brochure Metrologia DimensionalDocumento4 páginasBrochure Metrologia DimensionalSerprotech SACAinda não há avaliações

- Planos MecánicosDocumento78 páginasPlanos Mecánicoscartking89Ainda não há avaliações

- Diseno y Fabricacion de Troquel PDFDocumento100 páginasDiseno y Fabricacion de Troquel PDFJose Maria Carrillo Soto100% (1)

- Tolerancias Geometricas y DimensionalesDocumento79 páginasTolerancias Geometricas y Dimensionalesluislobo100% (1)

- Recomendaciones de MecanizadoDocumento16 páginasRecomendaciones de MecanizadoGabriela TGAinda não há avaliações

- Dibujo Técnico. Acabado Superficial. Tratamientos y Mecanizados Especiales.Documento19 páginasDibujo Técnico. Acabado Superficial. Tratamientos y Mecanizados Especiales.ricardobrtlm81% (42)

- Interpretación de PlanosDocumento94 páginasInterpretación de PlanosRoberto Carlos Ramos Santillano100% (2)

- Fanuc21MB - SP - C - FRESADORADocumento78 páginasFanuc21MB - SP - C - FRESADORAPedro Pablo Diaz Jaimes100% (1)

- Pert y CPMDocumento43 páginasPert y CPMTandil Amira Matus HernándezAinda não há avaliações

- Double Coin TBR Data Book Spanish PDFDocumento31 páginasDouble Coin TBR Data Book Spanish PDFJAVIER BERMUDEZ100% (1)

- Diagrama de PourbaixDocumento1 páginaDiagrama de PourbaixLuis RomeroAinda não há avaliações

- Manual de Entrenamiento SUIDocumento71 páginasManual de Entrenamiento SUIWilson Ortiz Martinez0% (1)

- Ferrocarril Central Del Uruguay 1862-1877 Bianchi HalarewiczDocumento30 páginasFerrocarril Central Del Uruguay 1862-1877 Bianchi HalarewiczPablo Thomasset TrakaloAinda não há avaliações

- Presentacion - Proyecto de Vida2012Documento180 páginasPresentacion - Proyecto de Vida2012Conejos Solorzano100% (1)

- Motocompresor CETEC DTR-425JDDocumento33 páginasMotocompresor CETEC DTR-425JDtrevimantenimiento100% (1)

- 13.ga-Ft-05 Manual de Funciones-Auxiliar AdministrativaDocumento4 páginas13.ga-Ft-05 Manual de Funciones-Auxiliar AdministrativaPili RodriguezAinda não há avaliações

- Mezclado Del Concreto - Tec - Anghela RojasDocumento9 páginasMezclado Del Concreto - Tec - Anghela RojasWalter Henrnadez RomanAinda não há avaliações

- 5 Integración de Celda de Manufactura Flexibl1Documento8 páginas5 Integración de Celda de Manufactura Flexibl1xhiave100% (1)

- Determinacion de La Abrasividad de Las RocasDocumento21 páginasDeterminacion de La Abrasividad de Las RocasJhoel Enrique100% (1)

- Funciones Jefe de Proyectos MecanicosDocumento3 páginasFunciones Jefe de Proyectos MecanicosFisher Simon Scamarone100% (1)

- Procesos de Diagnósticos y Funcionamiento en El SistemaDocumento15 páginasProcesos de Diagnósticos y Funcionamiento en El SistemaHelmuthAinda não há avaliações

- Poka YokeDocumento1 páginaPoka YokejosueAinda não há avaliações

- OROGRAFIADocumento16 páginasOROGRAFIAtimmyAinda não há avaliações

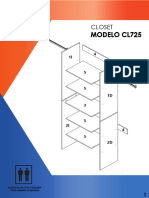

- CL725Documento7 páginasCL725Alan Gòmez CuevasAinda não há avaliações

- Incremento de La Productividad en Soldadura y CorteDocumento63 páginasIncremento de La Productividad en Soldadura y CorteMax RosasAinda não há avaliações

- Catálogo Digital - Suplidora Industrial 6 SigmaDocumento7 páginasCatálogo Digital - Suplidora Industrial 6 SigmaSuplidora Industrial 6 SigmaAinda não há avaliações

- TDR Alquiler de Maquinaria PesadaDocumento6 páginasTDR Alquiler de Maquinaria PesadaCarmen YdrogoAinda não há avaliações

- Pets-Mga-Sso-002 Habilitado de Estructuras MetalicasDocumento4 páginasPets-Mga-Sso-002 Habilitado de Estructuras MetalicasKique Condori LaurenteAinda não há avaliações

- PiqueDocumento14 páginasPiqueCristian NieviAinda não há avaliações

- Eb70-Mc-10.245 - A Manual Campaña Ing. Ce y de BrasilDocumento99 páginasEb70-Mc-10.245 - A Manual Campaña Ing. Ce y de BrasiljorgedbpeAinda não há avaliações

- Wolsvagen PDFDocumento10 páginasWolsvagen PDFAlexVelascoAinda não há avaliações

- Antecedentes y Planteamiento Del Problema CorregidoDocumento11 páginasAntecedentes y Planteamiento Del Problema CorregidoJavier Dzib VilaAinda não há avaliações

- E.T. TDR Pintura YokiriDocumento6 páginasE.T. TDR Pintura YokiriFred GarcíaAinda não há avaliações

- Catalogo Pistones Sintermetal 2017Documento81 páginasCatalogo Pistones Sintermetal 2017ivan mata100% (1)

- Determina Las Etapas Del Proceso de Un ProyectoDocumento16 páginasDetermina Las Etapas Del Proceso de Un Proyectomayra_araujo_36Ainda não há avaliações

- Seleccion de CablesDocumento23 páginasSeleccion de CablesnegrinAinda não há avaliações

- La Planeación y Organización de Los Procesos TécnicosDocumento2 páginasLa Planeación y Organización de Los Procesos TécnicosciberarenalAinda não há avaliações

- Procedimiento Control Documentos y RegistrosDocumento11 páginasProcedimiento Control Documentos y Registroscarlos_659100% (1)