Escolar Documentos

Profissional Documentos

Cultura Documentos

Pratica5 - Eder Lopes Silva

Enviado por

Eder Lopes0 notas0% acharam este documento útil (0 voto)

3 visualizações2 páginasrel

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentorel

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

3 visualizações2 páginasPratica5 - Eder Lopes Silva

Enviado por

Eder Lopesrel

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 2

(1)

(2)

(3)

UNIVERSIDADE FEDERAL DE VIÇOSA (4)

ENGENHARIA MECÂNICA

PROCESSO DE USINAGEM – MEC 325

Onde:

Eder Lopes Silva, 96835 ap = profundidade de corte

kr = ângulo de direção do gume

Rε= raio de ponta da ferramenta

PRÁTICA 5 Os valores para cada um desses

parâmetros são:

Efeito da velocidade de corte e da ap = 1,0 mm

espessura de usinagem sobre a kr = 104º

rugosidade no torneamento do aço Rε= 0,8 mm

ABNT 1040 Na figura 1 é esquematicamente o efeito do

raio de quina e da espessura de usinagem

1.OBJETIVO (S) sobre a rugosidade cinemática Rt.(altura

total do perfil).

Estudar o efeito da velocidade de corte e da

espessura de usinagem sobre os

parâmetros verticais (Ra, Rq, Rz e Rt) no

torneamento aço ABNT 1040 com

ferramenta de metal duro.

Figura 1. Efeito do raio de quina (rɛ) e do avanço (f)

2. MATERIAIS E MÉTODOS

sobre a rugosidade (Rt)

Para esta prática utilizou-se os seguintes

materiais, ferramentas e sistema de 3. DISCUSSÃO DOS RESULTADOS

medição:

• Torno mecânico universal; A seguir, são apresentados os valores de

• Cilindro de aço ABNT 1040; rugosidade calculados e os valores obtidos

• Suporte de torneamento para experimentalmente:

inserto;

• Inserto de metal duro; Tabela 1. Parâmetros de usinagem e parâmetros

• Medidor de rugosidade Taylor

vc h b Ra Rt Ra Rq Rt Rz

Hobson S128 Surtronic-S128; Teste teórico teórico

• Câmera fotográfica. m/min (mm) (mm) µm µm µm µm µm µm

O ensaio foi realizado com dois avanços (f) 1 60 0,091 1,03 0,01 1,38 3,50 4,31 25,3 18,2

diferentes, sendo eles de 0,094mm e 2 90 0,091 1,03 0,01 1,38 3,17 3,79 21,2 16,7

0,19mm. Para cada avanço variou-se a

velocidade de corte (Vc) em 60,90 e 120 3 120 0,091 1,03 0,01 1,38 2,54 3,14 16,8 13,8

m/min. 4 60 0,184 1,03 0,04 5,64 3,83 4,69 27,5 19,2

Para cada superfície usinada com a 5 90 0,184 1,03 0,04 5,64 2,14 2,58 15,7 12,0

respectiva combinação de avanço e

velocidade de corte, foi realizada a medição 6 120 0,184 1,03 0,04 5,64 1,78 2,28 14,6 10,4

da rugosidade. Após isso, fotografou-se a

peça afim de comparar o acabamento

devido a cada configuração de usinagem. Abaixo, é exibido o gráfico da rugosidade

Foram calculadas a espessura de corte (1), em função da velocidade de corte:

a largura de corte (2), a rugosidade média

aritmética (3) e a altura total do perfil (4),

utilizando-se as equações abaixo:

aumentou-se a velocidade corte, os

parâmetros de rugosidades Ra, Rq, Rt e Rz

diminuíram seu valor, implicando em um

acabamento com menor rugosidade. A

melhora na rugosidade pode ser observada

ainda, qualitativamente, no aspecto visual

da peça, que tende a ser mais brilhante

conforme a rugosidade diminui.

Nos ensaios 4, 5 e 6, o avanço era de

f=0,19 mm/rev. À medida que aumentou-se

a velocidade de corte, os parâmetros de

rugosidades avaliados diminuíram seu

Gráfico 1: Velocidade de corte X Rugosidade. Fonte: valor, implicando em um acabamento com

Do autor.

menor rugosidade. A mesma melhora no

aspecto visual observado anteriormente

Em termos do avanço, obteve-se o gráfico

pode ser percebida novamente.

2 mostrado abaixo: A medida que a velocidade de corte foi

aumentada, apesar da melhora no aspecto

visual da peça e da menor rugosidade, o

cavaco gerado seguia a tendência inversa,

tendendo a aumentar a temperatura, o que

diminui a vida útil da ferramenta e,

tornando-se ainda mais longo, espesso e

emaranhado, colocando em risco o

operador.

A partir da análise dos gráficos, nota-se

grande divergência entre os valores de Ra

e Rt teóricos com os valores medidos. Tal

Gráfico 2: Avanço X Rugosidade. Fonte: Do autor.

comportamento pode ter diversas causas

como vibrações, desgaste da ferramenta,

Para cada teste, obteve-se uma fotografia ausência de refrigeração, contato entre

exibida abaixo: cavaco e superfície já usinada, dentre

outras variáveis. Os valores de rugosidade

medidos podem ser mais próximos dos

valores calculados quando há refrigeração

durante a usinagem.

4. CONCLUSÃO

Esta prática permitiu observar a relação

entre rugosidade e parâmetros como

Figura 2 – Ensaios 1, 2 e 3 velocidade de corte e avanço. À medida

que a velocidade de corte aumenta, a

rugosidade tende a ser menor. Este

mesmo comportamento também é

observado quando para uma mesma

rotação, aumenta-se o avanço,

novamente, a rugosidade tende a ser

menor.

Apesar da menor rugosidade em

velocidades mais altas, deve-se estudar

o tipo de cavaco formado afim de

Figura 3 – Ensaios 4, 5 e 6

garantir a segurança do operador e vida

Nos três primeiros ensaios, o avanço era útil da ferramenta.

de f=0,094 mm/rev. À medida que

Você também pode gostar

- Livros LidosDocumento2 páginasLivros LidosederAinda não há avaliações

- Livros LidosDocumento2 páginasLivros LidosederAinda não há avaliações

- Livros LidosDocumento2 páginasLivros LidosederAinda não há avaliações

- Parceiro - Impressão de CompraDocumento2 páginasParceiro - Impressão de CompraEder LopesAinda não há avaliações

- Livros LidosDocumento2 páginasLivros LidosederAinda não há avaliações

- Currículo - Eder Lopes SilvaDocumento3 páginasCurrículo - Eder Lopes SilvaEder LopesAinda não há avaliações

- Livros LidosDocumento2 páginasLivros LidosederAinda não há avaliações

- Livros LidosDocumento2 páginasLivros LidosederAinda não há avaliações

- Lista 3 - MAT 241 - 2018-IIDocumento5 páginasLista 3 - MAT 241 - 2018-IIEder LopesAinda não há avaliações

- Estratégia OrganizacionalDocumento27 páginasEstratégia OrganizacionalEduardoAinda não há avaliações

- O Envelhecimento e o Coração: As Valvas: The Elderly and Heart: ValvesDocumento2 páginasO Envelhecimento e o Coração: As Valvas: The Elderly and Heart: ValvesHermeson OliveiraAinda não há avaliações

- Avaliação de Português sobre o poema O Papagaio falavaDocumento5 páginasAvaliação de Português sobre o poema O Papagaio falavaEduarda CardosoAinda não há avaliações

- Orientação nutricional para Doença de CrohnDocumento4 páginasOrientação nutricional para Doença de CrohnKaylane CardosoAinda não há avaliações

- A obscuridade do primeiro ano do ministério de JesusDocumento2 páginasA obscuridade do primeiro ano do ministério de JesusSilvano BraucksAinda não há avaliações

- QVT e Auto Realização no TrabalhoDocumento11 páginasQVT e Auto Realização no TrabalhoJuliana MatosAinda não há avaliações

- Lógica proposicional exercíciosDocumento126 páginasLógica proposicional exercíciosFrancine SoaresAinda não há avaliações

- O Método Natural de Comênio para EnsinoDocumento2 páginasO Método Natural de Comênio para EnsinoDaniel LeãoAinda não há avaliações

- Exercicios de Pronomes PDFDocumento24 páginasExercicios de Pronomes PDFMarina CostaAinda não há avaliações

- 2005 Pec 2Documento336 páginas2005 Pec 2gorkipt100% (1)

- A Glandula Pineal PDFDocumento30 páginasA Glandula Pineal PDFAnonymous iwuIYn100% (4)

- Workshop NR12 PDFDocumento146 páginasWorkshop NR12 PDFAdilson NogueiraAinda não há avaliações

- Linguagem afirmativa mais eficazDocumento3 páginasLinguagem afirmativa mais eficazDanilo CruzAinda não há avaliações

- Fases Da Doença de Alzheimer - Wania AndradeDocumento5 páginasFases Da Doença de Alzheimer - Wania AndradeWania AndradeAinda não há avaliações

- Avaliação - Dança Do Sagrado FemininoDocumento5 páginasAvaliação - Dança Do Sagrado FemininocasonatofabiolaAinda não há avaliações

- Dia Da MulherDocumento3 páginasDia Da MulherHernani BitencourtAinda não há avaliações

- Segunda Voz e TomDocumento5 páginasSegunda Voz e TomSamuel PereiraAinda não há avaliações

- DIREITO DO CONSUMIDOR E SEUS PRINCÍPIOSDocumento12 páginasDIREITO DO CONSUMIDOR E SEUS PRINCÍPIOSMichell Lopes BarbosaAinda não há avaliações

- Modificação Do ComportamentoDocumento6 páginasModificação Do ComportamentoNágila ThaináAinda não há avaliações

- História da Arte e TecnologiaDocumento36 páginasHistória da Arte e TecnologiaLuiz FernandoAinda não há avaliações

- Resumo Cartilha AprendizDocumento17 páginasResumo Cartilha AprendizCarlos Henrique PappenAinda não há avaliações

- 2 - Conceitos e Tipos de Constituição PDFDocumento6 páginas2 - Conceitos e Tipos de Constituição PDFleoAinda não há avaliações

- O Sucesso é Ser FelizDocumento2 páginasO Sucesso é Ser FeliznayaradauerAinda não há avaliações

- Imunossenescência - AjaxDocumento13 páginasImunossenescência - AjaxMatheus RochaAinda não há avaliações

- Estudo de Caso Psicologia HospitalarDocumento3 páginasEstudo de Caso Psicologia HospitalarGabriela NaboznyAinda não há avaliações

- Resumo Extremidades AtualizadoDocumento36 páginasResumo Extremidades AtualizadoAndrey AlvesAinda não há avaliações

- Cópia de AVALIACAO - MONITORAMENTO - E - AFERICÃODocumento6 páginasCópia de AVALIACAO - MONITORAMENTO - E - AFERICÃOAdriano JúniorAinda não há avaliações

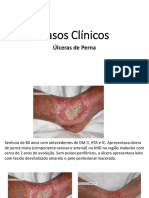

- AULA 15 - Casos Clínicos Úlceras de PernaDocumento24 páginasAULA 15 - Casos Clínicos Úlceras de PernaManuel E NeuzaAinda não há avaliações

- Cálculo de limites usando propriedadesDocumento7 páginasCálculo de limites usando propriedadesAbgail PinheiroAinda não há avaliações

- PassionistasDocumento15 páginasPassionistasTiagoAinda não há avaliações