Escolar Documentos

Profissional Documentos

Cultura Documentos

Instrução de Trabalho de Corte e Dobra

Enviado por

Mauricio MeloTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Instrução de Trabalho de Corte e Dobra

Enviado por

Mauricio MeloDireitos autorais:

Formatos disponíveis

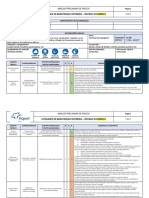

Procedimento Operacional Padrão P.O.P.

1- Recebimento da programação;

Pegar as plaquetas juntamente com a folha de Programação Diária de Produção no quadro

O operador deve executar a produção conforme a folha diária de controle de produção programada pelo PCP, conferir se

tem todos os romaneios as quantidades de plaquetas.

A plaqueta contém as informações que descrevem as características do aço cortado e dobrado.

2. Realizar checklist de Pré-uso e inspeção visual de manutenção e funcionamento;

Ao iniciar a produção deve-se fazer uma avaliação dos dispositivos de operação e segurança da máquina e a necessidade de manutenção.

As verificações básicas de uso são se ar comprimido e se está com a pressão adequada para a bitola programada.

A máquina esta abastecida com a bitola prevista na programação.

E Inspeção visual se tem algum vazamento de óleo ou ar, todos os parafusos e componentes da maquina estão OK.

3- Abastecimento das maquinas e retirada de produto pronto;

Antes de iniciar a operação da ponte rolante verificar as condições de segurança pelos operadores autorizados.

Sempre verificar o peso da carga e a capacidade dos cabos de aço, correntes, cintas e balancim.

Utilizar do máximo de pontos de carga evitando o rompimento por concentração de peso.

Ao iniciar a movimentação deve-se observando todo o percurso, para não causar acidente.

Armazenar uma quantidade de bobinas de acordo com a necessidade, para evitar desorganização na área.

Os materiais auxiliares, utilizado para a movimentação devem estar em boas condições de uso.

O Balancim deve ser utilizado conforme o peso determinado, não podendo exceder a capacidade máxima.

Posicionar bobina na cabeça do play off;

Antes de abastecer a máquina o operador dever observar se a bitola na programação.

Operador posiciona a ponte rolante diante da bobina, prende os pontos de pega.

Movimentar a ponte rolante ou trole alguns centímetros do piso para verificar se a bobina está bem presa.

Neste momento o desbobinador fica desligado, e botoeira de emergência acionada no início da operação.

Cortar os amarrilhos da bobina

Operador utiliza a tesoura de corte para cortar os amarrilhos que prende a bobina a uma distancia segura.

Operador prende a ponta do aço no puxador, no painel de controle da máquina e realiza a alimentação da máquina

operando em manual.

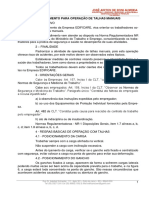

4- Programar e iniciar a Produção;

A programação das plaquetas é realizada digitando na máquina.

Não podem ser depositados materiais sobre os cabos de alimentação, para evitar danificar o equipamento.

Caso o equipamento mão esteja funcionando deve ser aberta ordem de manutenção e informado o problema

5- Identificações, amarração e embalagem de produto cortado e dobrado

Todo produto deve ter a identificação que é plaqueta com as características do material.

A plaqueta deve estar amarrada com arame BWG 16 a uma distância de 15cm da extremidade da peça.

Ao amarrar as peças retas de ser adota a seguinte ordem:

0 a 03 metros – 02 amarras

0 a 06 metros – 03 amarras

0 a 09 metros – 04 amarras

0 a 12 metros – 05 amarras

Para estribos grandes deve-se acomodar um sobre o outro e colocar 04 pontos de amarração

Os estribos menores a 20x50 cm utilizar sacos para embalagem acomodando os estribos alinhados dentro e ao fechar a

boca do saco enrolar e utilizar o arame para fechar e facilitar o içamento, ainda alinhar os sacos e utilizar o fitilho para

agrupar sacos da mesma medida e ou romaneio.

Ao embalar peças com formato tipo ´´U e L`` com pontas maiores de 30cm devem ser amarradas

Observar produto que tenha dobra complementar como caranguejos identificar e controlar execução

após a dobra ensacar em saco se a medida for menor que 30 cm. Se maior que esta medida realizar

pacotes de quantidades de 20 pçs no máximo exatamente como peças de formato ´´U``.

6 – CARREGAMENTO/LOGISTICA e endereçamento do produto pronto. Após o produto

produzido e embalado deve ser direcionado para área determinada do respectivo

cliente/romaneio conforme suas especificações de volume e comprimento,

O produto acabado deverá ser agrupado em feixes com no máximo 1400kg.

O mapa da logística é feito pela área de faturamento, é entregue ao conferente e ou operador de ponte da

produção.

Ainda deve ser separado o material que será transportado em caminhão por comprimento de até 8m, feixes maiores que esta medida deve ser

empacotada separadamente.

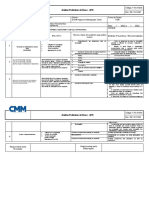

7- Seguir os padrões de tolerâncias das Especificações de vergalhão Cortado e Dobrado

Produzir os vergalhões com corte e dobra de acordo com as especificações baseado

nas normas ABNT NBR 7480 e ABNT NBR 6118.

Retilineidade Nas barras com comprimento igual ou menor que 5m será permitido um desvio de até 1,5 cm do ponto mais distante ao longo

da barra em relação a um referencial fixo e paralelo a respectiva barra. Para as barras de comprimento acima de 5m, será permitido desvio de

até 3cm.

Planicidade É medida nas peças formato “U”, sendo que a leitura da variação é realizada apoiando 02(dois) lados da peça em superfície plana,

e medindo a altura do lado que estiver distante do plano.

8- Medição e monitoramento.

O operador deve verificar a peça de acordo com os parâmetros da plaqueta conforme

procedimento de medição e monitoramento.

Toda a 1º peça de cada romaneio deve ser medida as medições são por amostra.

A quantidade de medidas deve ser proporcional a quantidade de peças e plaquetas:

Exemplo uma plaqueta de 1.000 peças deve ser medida a cada 100.

Um lote de vigas com 70 plaquetas deve ser medida no mínimo 07 vezes.

A quantidade de medidas deve ser registrada na coluna C.Q. na folha Diária de Produção

As medidas devem sempre ser conferidas pela plaqueta e não na tela da máquina.

Sempre solicitar a conferencia pelo facilitador quando for produzido peças com formato diferenciado do trivial como

estribos de mais de 5 dobras e ou obras de arte como peças para elementos pré-moldados, estribos circulares,

helicoidais, peças formato “U” com mais de 2 dobras...etc. Caso de haja a ocorrência de problema como acerto na

primeira peça descartar e registar junto ao facilitador;

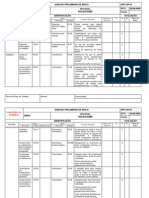

9 - OBRIGAÇÕES E RESTRIÇÕES:

Proibido transitar pela área de produção sem os devidos EPIS. Operar máquina sem ser autorizado e estar habilitado.

Proibido remover, e ou burlar sensores de proteção de intertravamento e cortina luz das máquinas.

Proibido fazer limpeza e ou manutenção nos equipamentos ligados sem o devido bloqueio ou sinalização das energias perigosas.

Proibido remover e ultrapassar as proteções de segurança e sinalizações da área bem como acessar área dos carreteis das maquinas.

Além das proibições descritas todos os terceirizados e prestadores de serviços devem ser treinados e ou assinar termo de ordem de serviço

para acessar pavilhão

10 - PROTEÇÃO INDIVIDUAL:

Os operadores devem acessar área de produção munida de todos EPIS como: capacete de segurança, luvas, botina, uniforme completo,

protetor auricular abafador concha ou plug de silicone. óculos, Perneira(opcional)

Você também pode gostar

- Lista de Exercicios de Pesquisa Operacional Com RespostasDocumento14 páginasLista de Exercicios de Pesquisa Operacional Com RespostasArnaldo Araújo87% (119)

- Elaboração e formatação de POPsDocumento11 páginasElaboração e formatação de POPsvitor100% (1)

- 42.POP-42 - Correias Transportadoras - Rev.01Documento3 páginas42.POP-42 - Correias Transportadoras - Rev.01Fábio de Campos SilvaAinda não há avaliações

- APR - Demolição e Contrução de Parede DrywallDocumento8 páginasAPR - Demolição e Contrução de Parede DrywallRichardson Campos CostaAinda não há avaliações

- Armação e FerragensDocumento8 páginasArmação e Ferragenslaercio bitnerAinda não há avaliações

- NR 18 - Pemt Tipo TesouraDocumento5 páginasNR 18 - Pemt Tipo TesouraCPSSTAinda não há avaliações

- Análise Preliminar de Riscos: Sistema de Gestão Integrado - SGIDocumento3 páginasAnálise Preliminar de Riscos: Sistema de Gestão Integrado - SGIAnderson Rodrigues dos SantosAinda não há avaliações

- Montagem e Desmontagem de AndaimeDocumento7 páginasMontagem e Desmontagem de AndaimePatricia RamosAinda não há avaliações

- Procedimento de montagem de armaduraDocumento3 páginasProcedimento de montagem de armaduraJorge RodriguesAinda não há avaliações

- Pro - 032 Procedimento de Segurança Montagem de Tendas - Rev. 00 - 26.10.2022Documento18 páginasPro - 032 Procedimento de Segurança Montagem de Tendas - Rev. 00 - 26.10.2022Ramon CalimanAinda não há avaliações

- Procedimento de Maquinas de RotaçãoDocumento4 páginasProcedimento de Maquinas de RotaçãoRodrigo BernoAinda não há avaliações

- APR 202 - Trabalhos Com OxicorteDocumento6 páginasAPR 202 - Trabalhos Com OxicorteRenato Carvalho de CastroAinda não há avaliações

- PRO-031129 - 00 - PRO-031129 Treinamentos Operacionais Serra NorteDocumento10 páginasPRO-031129 - 00 - PRO-031129 Treinamentos Operacionais Serra Norteingridy100% (1)

- MANUAL DE UTILIZAÇÃO E MONTAGEM DE ANDAIMES - AssinadoDocumento4 páginasMANUAL DE UTILIZAÇÃO E MONTAGEM DE ANDAIMES - AssinadoAdriano OliveiraAinda não há avaliações

- APR - Montagem de Instalação Eletrica - Novo Canteiro 1Documento8 páginasAPR - Montagem de Instalação Eletrica - Novo Canteiro 1laislaneAinda não há avaliações

- Anexo 15Documento16 páginasAnexo 15Alexandre GeraAinda não há avaliações

- Procedimentos de segurança para pintor industrialDocumento2 páginasProcedimentos de segurança para pintor industrialAdministrativo IpmAinda não há avaliações

- Análise de riscos para atividades de manutençãoDocumento4 páginasAnálise de riscos para atividades de manutençãoamanda vasconcelosAinda não há avaliações

- Check list para uso de estilete industrialDocumento2 páginasCheck list para uso de estilete industrialJorge luis Marinho BalataAinda não há avaliações

- Procedimento de MontagemPDFDocumento5 páginasProcedimento de MontagemPDFMárcio Antônio ScariotAinda não há avaliações

- Andaime 2017Documento77 páginasAndaime 2017Paulo Henrique100% (1)

- PO Trabalhos Com EmpilhadeiraDocumento3 páginasPO Trabalhos Com EmpilhadeiraRogerio Eustaquio dos Santos100% (1)

- C-PO17237-Operaà à o de Caminhà o Pipa-00Documento8 páginasC-PO17237-Operaà à o de Caminhà o Pipa-00LuisAinda não há avaliações

- Utilização segura talhas elétricasDocumento3 páginasUtilização segura talhas elétricasAlessandro Alves PereiraAinda não há avaliações

- Avaliaçao Psicologia OrganizacionalDocumento13 páginasAvaliaçao Psicologia OrganizacionalCristina Silva100% (2)

- NR 18 - PtaDocumento41 páginasNR 18 - PtaCPSSTAinda não há avaliações

- Procedimento Talha Manual 01Documento3 páginasProcedimento Talha Manual 01Alessandro Alves PereiraAinda não há avaliações

- PROCEDIMENTO DE TRABALHO - Desmontagem de RDDocumento10 páginasPROCEDIMENTO DE TRABALHO - Desmontagem de RDFernando Henrique CorsicoAinda não há avaliações

- Apr Fôrma e DesformaDocumento2 páginasApr Fôrma e Desformamaykoncantuariosilva silva100% (1)

- Abastecimento de máquinas e caminhõesDocumento4 páginasAbastecimento de máquinas e caminhõesPaulo Roberto Geraldo Filho100% (1)

- APR - Supressão Vegetal - Manual e MecanizadaDocumento13 páginasAPR - Supressão Vegetal - Manual e MecanizadaJULIO CESAR CAMARGOAinda não há avaliações

- C-PO17247-Sinaleiro Manobra e Pare Siga-00Documento5 páginasC-PO17247-Sinaleiro Manobra e Pare Siga-00LuisAinda não há avaliações

- Procedimento de Solda AluminotermicaDocumento11 páginasProcedimento de Solda AluminotermicaJerônimo Rafael100% (2)

- Içamento Por Munck e Outros Dispositivo de Guindar em Plataforma - Trabalho em Cesto Suspenso - LAN CONSULTORIA - Luiz Antonio Naresi JuniorDocumento33 páginasIçamento Por Munck e Outros Dispositivo de Guindar em Plataforma - Trabalho em Cesto Suspenso - LAN CONSULTORIA - Luiz Antonio Naresi Juniordanielwjr100% (2)

- Treinamento betoneiraDocumento27 páginasTreinamento betoneiraEdson FigueiredoAinda não há avaliações

- Nr18 - Apr Bate EstacaDocumento3 páginasNr18 - Apr Bate EstacaCPSSTAinda não há avaliações

- Utilização de Talha Manual de AlavancaDocumento2 páginasUtilização de Talha Manual de AlavancaRodrigo Valente MachadoAinda não há avaliações

- Curso de Seguranança Operação de RosqueadeiraDocumento15 páginasCurso de Seguranança Operação de RosqueadeiraClaudio Marcela PalharesAinda não há avaliações

- Checklist Pre-Uso Oxi CorteDocumento3 páginasChecklist Pre-Uso Oxi CortedenisAinda não há avaliações

- Esmerilhadeira Angular: G1913/BR1 G1913/BR2 G1914/BR1 G1914/BR2Documento16 páginasEsmerilhadeira Angular: G1913/BR1 G1913/BR2 G1914/BR1 G1914/BR2ramonsalvan4552Ainda não há avaliações

- 2 - Osst - Serviços A Quente - Corte e Solda (Oxiacetileno e Elétrica)Documento8 páginas2 - Osst - Serviços A Quente - Corte e Solda (Oxiacetileno e Elétrica)Marcos Grisi100% (1)

- Riscos ocupacionais e gerenciamentoDocumento47 páginasRiscos ocupacionais e gerenciamentoDemetrio Barbosa SouzaAinda não há avaliações

- Check-list diário inspeção traçadorDocumento2 páginasCheck-list diário inspeção traçadormarcelo romaneliAinda não há avaliações

- Check List Talha EletricaDocumento2 páginasCheck List Talha EletricaANA PAULA DE OLIVEIRA TEIXEIRA100% (1)

- APR SoldagemDocumento3 páginasAPR SoldagemRodrigoMouraMarquesAinda não há avaliações

- Ordem de Serviço para Operador de BetoneiraDocumento2 páginasOrdem de Serviço para Operador de BetoneiraGabriela Oliveira100% (1)

- Mecânico agrícola EPIs riscos treinamentosDocumento4 páginasMecânico agrícola EPIs riscos treinamentosTécnicos CentralAinda não há avaliações

- APR 0192 - 11 - Montagem e Desmontagem de Áreas de VivênciaDocumento63 páginasAPR 0192 - 11 - Montagem e Desmontagem de Áreas de Vivênciaharllean Flávio da SilvaAinda não há avaliações

- Normas de segurança para analista de projetosDocumento2 páginasNormas de segurança para analista de projetosfbsn10100% (1)

- POP - Operação de MarteleteDocumento4 páginasPOP - Operação de MarteleteANDERSON CORDEIRO DA SILVAAinda não há avaliações

- APR Cravação de EstacasDocumento7 páginasAPR Cravação de EstacasJairo LemesAinda não há avaliações

- Assistência técnica Moto Esmeril 1.5CVDocumento17 páginasAssistência técnica Moto Esmeril 1.5CVDiego PavãoAinda não há avaliações

- Segurança No Uso de EsmerilDocumento2 páginasSegurança No Uso de EsmerilPauloAinda não há avaliações

- Segurança no trabalho para pintoresDocumento2 páginasSegurança no trabalho para pintoresFabio MerigiolliAinda não há avaliações

- Check List Traçadeira de BancadaDocumento1 páginaCheck List Traçadeira de BancadaRenatoAinda não há avaliações

- Treinamento de Segurança para Operador de PaleteiraDocumento21 páginasTreinamento de Segurança para Operador de PaleteiraFrancis Radael TattoAinda não há avaliações

- Folders EpiDocumento3 páginasFolders EpiGabi Martins100% (1)

- Check list cinta de ancoragemDocumento1 páginaCheck list cinta de ancoragemAna Paula EberleAinda não há avaliações

- PO-15 OPERAÇÃO SERRA TICO TICODocumento3 páginasPO-15 OPERAÇÃO SERRA TICO TICODanielaAinda não há avaliações

- Check-List Uso Talha CatracaDocumento1 páginaCheck-List Uso Talha CatracaAndré FelipeAinda não há avaliações

- Operação de manipuladora telescópicaDocumento12 páginasOperação de manipuladora telescópicaPedro GermanoAinda não há avaliações

- APR Montagem e Arrumação de Canteiros.1Documento11 páginasAPR Montagem e Arrumação de Canteiros.1tarickAinda não há avaliações

- Volvo EC210D: Potência e desempenho para maior produtividadeDocumento24 páginasVolvo EC210D: Potência e desempenho para maior produtividadeMauricio MeloAinda não há avaliações

- Escavadeira Com Rodas: Motor Pesos Especificações Da Caçamba Faixas de TrabalhoDocumento32 páginasEscavadeira Com Rodas: Motor Pesos Especificações Da Caçamba Faixas de TrabalhoMauricio MeloAinda não há avaliações

- Tabela-5W2H V2Documento6 páginasTabela-5W2H V2Mauricio MeloAinda não há avaliações

- Treinamento QualidadeDocumento22 páginasTreinamento QualidadeMauricio MeloAinda não há avaliações

- Marketing Internacional - Mapa MentalDocumento1 páginaMarketing Internacional - Mapa MentalJos. Carlos GomesAinda não há avaliações

- Banco Itaú S.A.: Recibo Do PagadorDocumento1 páginaBanco Itaú S.A.: Recibo Do PagadorEmerson Oliveira CastroAinda não há avaliações

- Somente EletrodosDocumento10 páginasSomente EletrodosmateusT850Ainda não há avaliações

- Programa de Curso MBA em Projetos e Metodologias Ágeis (9) - 1Documento16 páginasPrograma de Curso MBA em Projetos e Metodologias Ágeis (9) - 1Anderson Rio LimaAinda não há avaliações

- BoletimDocumento1 páginaBoletimKauan RodriguesAinda não há avaliações

- TCCDocumento131 páginasTCCVictor Hugo Barbosa100% (1)

- Catalogo de CursosDocumento14 páginasCatalogo de CursosDiih GabAinda não há avaliações

- Cartilha Mobiliza BrasilDocumento8 páginasCartilha Mobiliza BrasilClick Uiraúna Onlinne EstabelecimentosAinda não há avaliações

- CNPJ Frente - VictorDocumento1 páginaCNPJ Frente - Victorrafael santos gomesAinda não há avaliações

- HARVEY, David. para Entender o CapitalDocumento164 páginasHARVEY, David. para Entender o CapitalCarla SantosAinda não há avaliações

- Dom 15 04Documento40 páginasDom 15 04lefaccioniAinda não há avaliações

- Wfimagem NotaDocumento1 páginaWfimagem NotaVitor SantosAinda não há avaliações

- Formulário KYC - PF - CLEARDocumento1 páginaFormulário KYC - PF - CLEARAilson Tavares FerreiraAinda não há avaliações

- PREGÃO ELETRÔNICO SRP 13 - 2023 - COM COTAS - Mobiliário e Eletrodomésticos - SMEDocumento39 páginasPREGÃO ELETRÔNICO SRP 13 - 2023 - COM COTAS - Mobiliário e Eletrodomésticos - SMECristhian WacelechenAinda não há avaliações

- Projeto EmpreendedorDocumento47 páginasProjeto EmpreendedorTatiana MendesAinda não há avaliações

- Apol Logística ReversaDocumento10 páginasApol Logística ReversaPatricia Da CâmaraAinda não há avaliações

- Documento Sem NomeDocumento2 páginasDocumento Sem NomeMaria Fernanda MinuzziAinda não há avaliações

- Edital MobiliasDocumento46 páginasEdital MobiliasJoão Vitor MicheletoAinda não há avaliações

- Teorema de Heckscher-Ohlin - Comércio internacional e vantagens comparativasDocumento1 páginaTeorema de Heckscher-Ohlin - Comércio internacional e vantagens comparativaspriscila ribeiroAinda não há avaliações

- Análise Do Fundo ALZR11Documento13 páginasAnálise Do Fundo ALZR11idelmarscribdAinda não há avaliações

- Caderno GestfrutDocumento22 páginasCaderno GestfrutEdsonOliveiraAinda não há avaliações

- Mi PDFDocumento1 páginaMi PDFMel CarneiroAinda não há avaliações

- E Brochure DewaltDocumento142 páginasE Brochure DewaltAnonymous qI0eKsAinda não há avaliações

- ER 3Q21 - Consolidado PORTDocumento77 páginasER 3Q21 - Consolidado PORTBruno EnriqueAinda não há avaliações

- Modelagem quase-estática de veículosDocumento254 páginasModelagem quase-estática de veículosFausto TrentiniAinda não há avaliações

- Contrato Internacional de EngenhariaDocumento18 páginasContrato Internacional de EngenhariaRossana SantosAinda não há avaliações