Escolar Documentos

Profissional Documentos

Cultura Documentos

Auditoria de Produto Fabricado

Enviado por

Luís Antônio Pessôa de MagalhãesTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Auditoria de Produto Fabricado

Enviado por

Luís Antônio Pessôa de MagalhãesDireitos autorais:

Formatos disponíveis

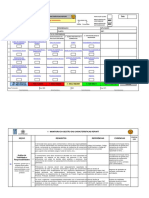

AUDITORIA DO PRODUTO FABRICADO

Produto nº-: Avaliador: Objetivo 0,5

Pontuação / Códigos dos Defeitos Classificação.

Ocorrência

Nº.

Peso

Data da Auditoria: Registro: A B C D E F G H I J K L M

Média

Geral

ITENS DE AVALIAÇÃO POR ATRIBUTO :

(Utilizar como base Plano de controle e Peça Referência)

A) Quantidade/acondicionamento do produto na embalagem

B) Emabalagem

C) Identificação ( etiqueta ODETE)

D) Retrabalho / Revisão mal executado (utilizar NA em caso de não aplicado)

E)* Ruptura / Estiramento

F) Rugas remontadas / Ondulações ITENS DE AVALIAÇÃO POR VARIÁVEIS:

G)* Marca de pressão (utilizar NA em caso de não aplicável) Verificar 02 (duas) características mensuráveis ( base desenho do produto)

H) Rebarbas / Deformação no corte e furo(s)

I) * Carimbo de identificação Deve ser:

1

J) Marcas de ferramenta / Engripamentos / Riscos Está:

K) Oxidação / Sujidades / Excesso de óleo

L) Amassados em geral / Imperfeições nas bordas Deve ser:

2

M) Desplacamento, manchas Está:

obs: Em caso de valores fora do especificado, registrar em Diário

legenda: * = aplicável apenas para peças estampadas de Bordo e comunicar

Critério para pontuação dos itens avaliados por atributo

Nota Descrição Plano de Reação

0 isento de ocorrência liberar para consumo

2 ocorrência com desvio mínimo das especificações do produto (base pç referência) liberar para consumo e comunicar as lideranças

4** ocorrência com desvio crítico das especificações do produto impedir / solicitar seleção do lote e retrabalho das peças não ok

6** ocorrência com desvio crítico das especificações s / condições de retrabalho impedir / solicitar seleção do lote e rejeição das peças não ok

** Nota 4: Peso 0,80 e Nota 6: Peso 1,01

Diretriz para realização da Auditoria do Produto

1.1 - As Auditorias devem ser realizadas 2 x por semana, conforme cronograma ,de forma a atingir todos os produtos da fábrica, e priorizadas em caso

de enventual reclamação do cliente.

1.2 - A Auditoria deve ser realizada em lotes de produção recentes, para que possam ser acompanhados os efeitos do processo de fabricação.

1.3 - Os produtos a serem auditados devem ser retirados diretamente da embalagem aprovada (expedição) .

1.4 - Deve ser auditada uma amostra de no mínimo 03 produtos e anotar a quantidade de defeitos no campo (nº- de ocorrência) .

1.5 - Os Auditores Internos, devem ser independentes da atividade que está sendo auditada .

1.6 - Quando um defeito atingir pontuação 4 ou 6, proceder conforme Plano de Reação(IT 7510.16) / emitir Relatório de Ação Corretiva/Preventiva (RACP).

NB : O critério para abertura do RACP e seu acompanhamento está definido nos PQ's 8520 e 8530.

1.7 - O registro do resultado e a classificação da Auditoria é contemplado no próprio relatório de Auditoria, o qual fica arquivado no CQ no período de 01 ano

1.8 - O controle / eficácia das ações é feito através do Gerenciamento RACP.

Considerações :

A) - Integridade do produto na embalagem (acondicionamento)

- Quantidade de produtos ( conforme Book de Embalagem)

- Limite de empilhamento ( altura dos racks, caixas e palets)

- Sistemática de endereçamento / FIFO

B) - Verificar integridade das travas de proteção (racks, caixas)

- Suportes de acondicionamento

- Integridade das tampas de fechamento (caixas)

- Existência / integridade de cantoneiras / cintas de segurança (palets)

- Sujidades (racks, caixas, palets)

C) - Integridade da etiqueta (isento de rasuras, rasgada)

- Legibilidade

- Correto preenchimento (verificar coerência entre o descrito na etiqueta x físico)

Obs : A classificação será obtida mediante a média aritmética dos itens aplicáveis, somando-se com os pesos de 0,8 ou 1,01

nos casos de ocorrências com nota 4 ou 6, se houver os dois casos no mesmo produto, considerar a pior nota.

Feverieiro.2015

Você também pode gostar

- Riscos e oportunidades na ISO 9001Documento7 páginasRiscos e oportunidades na ISO 9001Aços PinhaisAinda não há avaliações

- Garantir qualidade e reduzir custosDocumento89 páginasGarantir qualidade e reduzir custosCarine De Paula Cunha CahAinda não há avaliações

- 1 - Informações Documentadas - ISO 9001 - 2015Documento2 páginas1 - Informações Documentadas - ISO 9001 - 2015Caroline Penteado SantosAinda não há avaliações

- Manual de Operação e Manutenção NeobusDocumento60 páginasManual de Operação e Manutenção NeobusDiego Nogueira75% (4)

- Manual QualidadeDocumento28 páginasManual QualidadeClaudio OliveiraAinda não há avaliações

- Análise Crítica 2021Documento11 páginasAnálise Crítica 2021segurancaAinda não há avaliações

- Sassmaq 2005 AtualizadoDocumento101 páginasSassmaq 2005 Atualizadoapi-3704990100% (1)

- 02.CQL.004 - Check List - Auditoria de ProdutoDocumento15 páginas02.CQL.004 - Check List - Auditoria de ProdutoLarissa NavesAinda não há avaliações

- Contabilidade II - Caderno de Casos Práticos IVDocumento5 páginasContabilidade II - Caderno de Casos Práticos IVEdwiges PascoalAinda não há avaliações

- Auditoria de Processo e ProdutoDocumento5 páginasAuditoria de Processo e ProdutoMaria Elena DelafloraAinda não há avaliações

- Check 5SDocumento2 páginasCheck 5SFilipe ViniciusAinda não há avaliações

- RNC 156 2022Documento3 páginasRNC 156 2022Leandro CostaAinda não há avaliações

- Plano de controle de processo para logotipoDocumento3 páginasPlano de controle de processo para logotipojairo gouveaAinda não há avaliações

- Gestão Da Produção IndustrialNo EverandGestão Da Produção IndustrialAinda não há avaliações

- Plano de AuditoriaDocumento1 páginaPlano de AuditoriaLeonardo LeiteAinda não há avaliações

- Manual de Qualidade de Fornecedores MQF 001 Rev 15Documento25 páginasManual de Qualidade de Fornecedores MQF 001 Rev 15Felipe de MoraisAinda não há avaliações

- Curso CQI 15Documento83 páginasCurso CQI 15luiz f TubinoAinda não há avaliações

- Processo de desenvolvimento de produtoDocumento1 páginaProcesso de desenvolvimento de produtoSamuel MendonçaAinda não há avaliações

- AP AUT Sistema de Carga e Partida 2013 Rev.01 Ac 6818Documento52 páginasAP AUT Sistema de Carga e Partida 2013 Rev.01 Ac 6818Rafael BritoAinda não há avaliações

- Normas para ferro fundido cinzaDocumento10 páginasNormas para ferro fundido cinzaCarlos LaoAinda não há avaliações

- Iatf 16949 - 2016Documento62 páginasIatf 16949 - 2016Guilherme DanteAinda não há avaliações

- Manual Serviços Cr5.85Documento2.235 páginasManual Serviços Cr5.85Marcio Roberto de Macedo Reis100% (1)

- MT.001-03 - Manual Da Qualidade PCR MetalDocumento16 páginasMT.001-03 - Manual Da Qualidade PCR MetalandreiAinda não há avaliações

- MBA em Gestão da Qualidade e Segurança AlimentarDocumento235 páginasMBA em Gestão da Qualidade e Segurança AlimentarCarine De Paula Cunha CahAinda não há avaliações

- ISO 9001 PDCA quadrinhos temáticosDocumento3 páginasISO 9001 PDCA quadrinhos temáticosCarine De Paula Cunha CahAinda não há avaliações

- Relatório de não conformidade RS-001Documento3 páginasRelatório de não conformidade RS-001Iohana PintoAinda não há avaliações

- 8D - Padrão StarcastDocumento8 páginas8D - Padrão StarcastPaulo Cesar TrajanoAinda não há avaliações

- NBR 5425-1985Documento30 páginasNBR 5425-1985carangaspAinda não há avaliações

- Iso 9001-2015 MP 01 - Sistema de Gestão Da QualidadeDocumento1 páginaIso 9001-2015 MP 01 - Sistema de Gestão Da QualidadeRudiney TrombettaAinda não há avaliações

- NBR Iso10005Documento15 páginasNBR Iso10005Fabio Peres de LimaAinda não há avaliações

- Abnt NBR 14884 - Transporte Rodoviario de Carga - Sistema de QualificacaoDocumento9 páginasAbnt NBR 14884 - Transporte Rodoviario de Carga - Sistema de Qualificacaoenilson1967Ainda não há avaliações

- FGQ-496 - Cronograma de Auditoria Escalonada Rev04Documento9 páginasFGQ-496 - Cronograma de Auditoria Escalonada Rev04sophia com vocêsAinda não há avaliações

- IATF 16949 FAQDocumento20 páginasIATF 16949 FAQSandra Paula Santos100% (2)

- Check list de equipamentos manuais e elétricosDocumento9 páginasCheck list de equipamentos manuais e elétricosTamirisAinda não há avaliações

- Sistema Qualidade AztlanDocumento1 páginaSistema Qualidade AztlanRogério RodriguesAinda não há avaliações

- Auditor QSB GM - Port Rev 3-ImpressDocumento105 páginasAuditor QSB GM - Port Rev 3-ImpressCarlão ForagenocidajáAinda não há avaliações

- Controle de Instrumentos e Equipamentos de MedidaDocumento15 páginasControle de Instrumentos e Equipamentos de Medidacarlos140886Ainda não há avaliações

- Relatorio Dimensional ExemploDocumento1 páginaRelatorio Dimensional ExemploViniAinda não há avaliações

- Mariz Documentacao X FunçãoDocumento18 páginasMariz Documentacao X FunçãoLázaro FigueirêdoAinda não há avaliações

- Matriz Relação Requisitos Processos DocumentosDocumento8 páginasMatriz Relação Requisitos Processos DocumentosadricciAinda não há avaliações

- Manual SGQ Organização XDocumento23 páginasManual SGQ Organização XJuceliane GonçalvesAinda não há avaliações

- Planilha Modelo Auditoria Iso 9001 2015Documento41 páginasPlanilha Modelo Auditoria Iso 9001 2015Paulo HenriqueAinda não há avaliações

- Permutador de Tubo DuploDocumento36 páginasPermutador de Tubo DuploMauricioAinda não há avaliações

- Edição revisada de Janeiro de 2018 do Fórmula Q-CapacidadeDocumento10 páginasEdição revisada de Janeiro de 2018 do Fórmula Q-CapacidadeAdriene SantosAinda não há avaliações

- Inspection Report TemplateDocumento5 páginasInspection Report Templatemielle ricardoAinda não há avaliações

- Padronização de documentos para melhoria da qualidadeDocumento23 páginasPadronização de documentos para melhoria da qualidadeLucas ReisAinda não há avaliações

- PP-QMS-TCT-6960-001-R03 - Plano de Gestão Qualidade-1Documento23 páginasPP-QMS-TCT-6960-001-R03 - Plano de Gestão Qualidade-1Carlos JuniorAinda não há avaliações

- Análise Sistema QualidadeDocumento11 páginasAnálise Sistema QualidadeRobsonstatisticsAinda não há avaliações

- Manual Qualidade Fornecedores MAXIONDocumento28 páginasManual Qualidade Fornecedores MAXIONCarlos MinguiniAinda não há avaliações

- Formulário 8DDocumento18 páginasFormulário 8DPedro SousaAinda não há avaliações

- APQP ImplantaçãoDocumento88 páginasAPQP ImplantaçãosandroaptAinda não há avaliações

- Caracteristicas ReportDocumento18 páginasCaracteristicas ReportVanessa Alves MoreiraAinda não há avaliações

- Sistema Da Gestao Da QualidadeDocumento17 páginasSistema Da Gestao Da QualidadeElaine CrisAinda não há avaliações

- NBR Iso 100052007 Gesto Da Qualidade Diretrizes 2024 NBR 10005 PlanoDocumento2 páginasNBR Iso 100052007 Gesto Da Qualidade Diretrizes 2024 NBR 10005 PlanoJamila MaschioAinda não há avaliações

- GRP-PRC-QLD-002 Rev03 - Auditorias Do Sistema de GestãoDocumento9 páginasGRP-PRC-QLD-002 Rev03 - Auditorias Do Sistema de GestãoRogério ArantesAinda não há avaliações

- 4 - Siac 2021 - Anexo 2 - Ref. Normativo Nível ADocumento33 páginas4 - Siac 2021 - Anexo 2 - Ref. Normativo Nível AcadrumondAinda não há avaliações

- Auditação da gestão da qualidadeDocumento11 páginasAuditação da gestão da qualidadeSérgio Carvalho100% (1)

- GM Auditoria Qualidade FornecedorDocumento7 páginasGM Auditoria Qualidade FornecedorLeticia Valder SzeibelAinda não há avaliações

- PPAP passo a passoDocumento46 páginasPPAP passo a passodiegoAinda não há avaliações

- Controle estatístico para detecção de desvios da qualidadeDocumento23 páginasControle estatístico para detecção de desvios da qualidadePe MorAinda não há avaliações

- Silo - Tips - Technical Review Documentaao NecessariaDocumento19 páginasSilo - Tips - Technical Review Documentaao NecessariapierocarnelociAinda não há avaliações

- Quality Gates - Versão Junho 2020Documento14 páginasQuality Gates - Versão Junho 2020marcioAinda não há avaliações

- Boleto EBANX 07Documento1 páginaBoleto EBANX 07Isaac MirandaAinda não há avaliações

- E-Book .Vol 1.fysisarquiteturaDocumento25 páginasE-Book .Vol 1.fysisarquiteturathaliaAinda não há avaliações

- MinezineDocumento26 páginasMinezineGabriel B VitareliAinda não há avaliações

- GUIA DO USUÁRIO CEDAEDocumento21 páginasGUIA DO USUÁRIO CEDAEfrroliveira6177Ainda não há avaliações

- 8-Grupo - TT ( - Epreendedorismo em Mocambique)Documento10 páginas8-Grupo - TT ( - Epreendedorismo em Mocambique)Zünëÿdÿ Jülïäö Dös MüchängäAinda não há avaliações

- Questionario 8 An0Documento3 páginasQuestionario 8 An0LEILA DOANE DE OLIVEIRA CORREIAAinda não há avaliações

- NF-e devolução fornecedorDocumento1 páginaNF-e devolução fornecedorabh pecasAinda não há avaliações

- CompraVendaContratoDocumento2 páginasCompraVendaContratoRicardo Koschar CamargoAinda não há avaliações

- 15 Prova-Superior-ODONTOLOGO-Tipo-1-2013Documento9 páginas15 Prova-Superior-ODONTOLOGO-Tipo-1-2013Jonathan TrindadeAinda não há avaliações

- Aula 1Documento21 páginasAula 1Gabryell de BarrosAinda não há avaliações

- Laudo técnico de vistoria residencialDocumento4 páginasLaudo técnico de vistoria residencialDNA FIREAinda não há avaliações

- O Fim Do Sistema Internacional Da Guerra Fria e A Persistência Da Dicotomia Norte-SulDocumento3 páginasO Fim Do Sistema Internacional Da Guerra Fria e A Persistência Da Dicotomia Norte-SulmargaridaAinda não há avaliações

- A Crise de 1929Documento3 páginasA Crise de 1929Mano GugaAinda não há avaliações

- E.1.2 Formulário de Segurança Contra Incêndio e Pânico paraDocumento1 páginaE.1.2 Formulário de Segurança Contra Incêndio e Pânico paraLucas BatistaAinda não há avaliações

- 1 - BT Haus FlexDocumento2 páginas1 - BT Haus FlexBruno ZanattaAinda não há avaliações

- Oc 0033585868Documento2 páginasOc 0033585868paulo silvaAinda não há avaliações

- Simulado Fuvest 2 - Alfa - 2024 - Resolucao - VF 240324 181900Documento22 páginasSimulado Fuvest 2 - Alfa - 2024 - Resolucao - VF 240324 181900Alanna VieiraAinda não há avaliações

- Porcentagem Exercicios CesgranrioDocumento54 páginasPorcentagem Exercicios Cesgranriolegumesba01Ainda não há avaliações

- Geografia do 3o ano: Cidades, campos e paisagensDocumento3 páginasGeografia do 3o ano: Cidades, campos e paisagensVanessa AntunesAinda não há avaliações

- Modelos Financeiros - Credito À HabitaçãoDocumento7 páginasModelos Financeiros - Credito À Habitaçãomat cAinda não há avaliações

- Simulado - Gabaritado Direito Das Empresas AplicadoDocumento5 páginasSimulado - Gabaritado Direito Das Empresas AplicadoAlanis OldoniAinda não há avaliações

- Decisões Referentes À LiquidezzDocumento6 páginasDecisões Referentes À LiquidezzClarinha MarquesAinda não há avaliações

- Raphael - Congonhas - Orçamento 76356Documento2 páginasRaphael - Congonhas - Orçamento 76356Raphael PreteAinda não há avaliações

- Lei Complementar 89 2020 Corupa SC Consolidada (24 10 2022)Documento114 páginasLei Complementar 89 2020 Corupa SC Consolidada (24 10 2022)Projetos Pythagoras Topografia Projetos PythagorasAinda não há avaliações

- Manual Modo Pve - DogesuperbowlDocumento13 páginasManual Modo Pve - DogesuperbowlFabricio TavaresAinda não há avaliações

- Analise SwotDocumento9 páginasAnalise Swotceliafev1977Ainda não há avaliações