Escolar Documentos

Profissional Documentos

Cultura Documentos

Abnt NBR 6323 2016

Abnt NBR 6323 2016

Enviado por

Yuri Scripnic0 notas0% acharam este documento útil (0 voto)

34 visualizações39 páginasTítulo original

ABNT NBR 6323 2016

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

34 visualizações39 páginasAbnt NBR 6323 2016

Abnt NBR 6323 2016

Enviado por

Yuri ScripnicDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF ou leia online no Scribd

Você está na página 1de 39

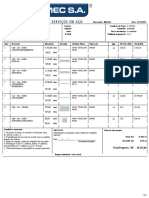

Exemplar para uso exclusivo - galvabras industria e comercio lida epp - 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

NORMA ABNT NBR

BRASILEIRA 6323

Terceira edicao

12.07.2016

Galvanizagao por imersao a quente de produtos

de ago e ferro fundido — Especificagao

Hot dip galvanized on steel and cast iron product — Specification

Ics 77.140.80 ISBN 978-85-07-06376-6

associacto Nimero de referéncia

BRASILEIRA

ii eRe ABNT NER 6323:2016

TECNICAS 33 paginas

©ABNT 2016

Exemplar para uso exclusive - galvabras industria e comercio lida epp - 20,022.17 1/0001-85 (Podide 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

@ABNT 2016

“Todos os direitos reservados. A menos que especificado de outro modo, nenhuma parte desta publicagéo pode ser

reproduzida ou utlizada por qualquer meio, eletrOnico ou mecénico, incluindo fotocépia e microfilme, sem permissao por

escrito da ABNT.

ABNT

‘AvTreze de Meio, 13 - 28° andar

2081-001 - Rio de Janeiro - RJ

Tol: + 55 21 3974-2300

Fax: + 8521 3974-2046

abnt@abntorg.br

wowabnt.org.br

ii (@ABNT 2016 - Todos os drlias reservados

Exemplar para uso exclusivo - galvabras industria © comercio lida epp - 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

Sumario Pagina

Prefacio

1 Escopo

2 Referéncias normativas..

3 Termos e definigées.....

4 Requisitos gerais

44 Composicao do banho....

42 Pecas em aco-carbono.

43 Pegas em ferro fundido

4.3.1 Condigdes da superficie.

43.2 Fragilizacdo por hidrogén

44 Informagées para o servico de galvai

4.44 Informagées essenciais do cliente.

44.2 Informagées adicionais do cliente.

44.3 Informagées do fornecedor.

45 Retoque de revestimento

5 Inspegao.

BA Amostragem

52 Inspegao visual 6

5.3 Massa do revestimento.

54 Aderéncia do revestimento....

55 Uniformidade do revestimento

56 Verificagao da espessura do revestimento..

6 Critérios de aceitacao. =

64 Aspectos superfici fe

62 Massa por unidade de area

63 Aderéncia de revestimento ...

64 Uniformidade do revestimento

Anexo A (informativo) Condigées de superficies e projetos dos artigos para galvanizagao

por imersdo a quente adequada, que podem ser previamente acordadas entre

eer)

cliente e galvanizado!

Anexo B (informativo) Influéncia dos elementos de liga dos agos e ferros fundides no

aspecto visual

Anexo C (normative) Plano de amostragem para inspeco

Anexo D (informativo) Corrosao branca e passivagao de aco galvanizado po!

imersao

a quente

DA Corrosao branca...

D2 Passivagao. ot

Anexo E (informativo) Soldagem antes e apés a galvanizacao.

EA Soldagem antes da galvanizagao 9

E2 Composigao quimica do metal de sold:

E3 Tempo de galvanizacao tipico.

GABNT 2016 - Todos os direitos reservados iii

Exemplar para uso exclusiva - galvabras industria e comercio Itda opp - 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

E4 Limpeza da solda

E5 Soldagem de vedagao antes da galvanizacao a quente.

E6 Soldagem apés a galvanizacao

ET Preparagao da area de solda..

ES Composigao quimica do metal de sold:

59 Métodos de soldagem...

E40 Retoque de érea de solda

E41 Qualidade das juntas soldadas.

E42 Resisténcia a fratura..

E43 Resisténcia a fadiga...

E14 Porosidade..

Bibliografia..

Tabelas

Tabela 1 - Teor maximo de elementos pesados na composi¢ao do zinco no banho para

galvanizagao de produtos utilizados para fins de conducdo de dgua para consumo

humano...

2

Tabela 2 — Massa de zinco por unidade de area, de materiais galvanizados nao centrifugados...9

Tabela 3 — Massa de zinco por unidade de area, de materiais galvanizados centrifugados .....10

Tabela B.1 - Influéncia do silicio e do fésforo para a galvanizagao de pegas em ago-carbono ..25

Tabela B.2~ Influéncia da composicao quimica e tipo de grafita para a galvanizagao de

pecas em ferro fundido.

Tabela C.1 - Plano de amostragem para inspegao visual..

Tabela C.2 - Plano de amostragem para inspegéio da camada de galvanizaga0 svjsnnee

‘Tabela C.3 - Plano de amostragem para inspecao da aderéncia e uniformidade da camada

de zinco iter OT,

Figuras

Figura A.1 — Furos de ventilagao e drenagem mesmo em segées abertas

(exemplos: correto e incorreto)

Figura A.2 - Montagens com entalhes..

Figura A.3 - Posicionamento ideal dos furos de drenagem e ventilacao.

Figura A.4 ~ Furos e recortes para drenagem e ventilagao em montagens...

Figura A.5 — Furos e recortes para drenagem e ventilagao em montagens ...s..:ss

Figura A.6 - Construgao de furos para enchimento, ventilacao e drenagem...

Figura A.7 - Posicionamento dos furos em montagens tubulares

Figura A.8 - Esquema apropriado para montagens com cantoneiras.

Figura A.9 - Soldagem de cantoneiras e reforcos

Figura A.10 - Acabamento do cordio de solda para galvanizacio posterior...

Figura A.11 — Montagem com solda continua

Figura A.12 — Detalhe de abertura em caso de sold: termitente de montagem mecanica

Figura A.13 — Uso de respiros em caso de vasos fechados e construgées estanque:

Bi @ABNT 2016 - Todos 0s direitos reservados

Exemplar para uso exolusivo - galvabras industria e comercio Iida epp - 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

Figura A.14— Exemplo de construgao para escoamento correto de fluidos durante a

galvanizacao.

Figura A.15 — Exemplo de montagem com espessuras diferentes, a ser evitada

Figura A.16 — Exemplos de projetos e resultados obtidos apés a galvanizagao..

Figura A.17 — Observagées quanto ao uso de tintas e etiquetas ..

Figura A.18 — Furo de respiro para montagens soldadas sobrepostas de elementos

circulares e planos.

Figura A.19 — Necessidade de espaco entre as montagens para livre circulagao de fluidos.

Figura A.20 — Identificagao em alto-relevo e etiqueta durante o proceso ..

@ABNT 2018 - Todos 08 direitos reservados v

Exemplar para uso exclusive - gelvabras industria e comercio Iida epp - 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

Prefaci

A Associagdo Brasileira de Normas Técnicas (ABNT) é 0 Foro Nacional de Normalizagao.

As Normas Brasileiras, cujo contetido é de responsabilidade dos Comités Brasileiros (ABNT/CB),

dos Organismos de Normalizagao Setorial (ABNTIONS) e das Comisses de Estudo Especiais

(ABNTICEE), sao elaboradas por Comissées de Estudo (CE), formadas pelas partes interessadas

no tema objeto da normalizacao.

Os Documentos Técnicos ABNT so elaborados conforme as regras da Diretiva ABNT, Parte 2.

A ABNT chama a atengdo para que, apesar de ter sido solicitada manifestagao sobre eventuais

direitos de patentes durante a Consulta Nacional, estes podem ocorrer e deve ser comunicados

a ABNT a qualquer momento (Lei n® 9.279, de 14 de maio de 1996).

Ressalta-se que Normas Brasileiras podem ser objeto de citagéo em Regulamentos Técnicos.

Nestes casos, os Orgaos responsdveis pelos Regulamentos Técnicos podem determinar outras datas

para exigéncia dos requisitos desta Norma, independentemente de sua data de entrada em vigor.

AABNT NBR 6328 foi elaborada pela Comisséo de Estudo Especial de Galvanizagao por Imersao

a Quente (ABNT/CEE-114), © seu Projeto circulou em Consulta Nacional conforme Edital n° 12,

de 08.12.2015 a 05.02.2016. O seu 2 ° Projeto circulou em Consulta Nacional conforme Edital n° 05,

de 30.05.2016 a 28.06.2016.

Esta terceira edic&o cancela e substitui a edico anterior (ABNT NBR 6323:2007), a qual foi tecnica-

mente revisada.

© Escopo em inglés desta Norma Brasileira é 0 seguinte:

Scope

This Standard establishes the demandable requirements for hot-ip galvanizing of steel and cast iron

products, by not continuous process.

It is not applied in the following conditions:

a) continuous hot-dip galvanizing of plates, wires and woven or welded meshes;

b) _hot-dip galvanizing of pipes at automatized plants;

¢) _hot-dip galvanizing of other products for which specific Standard exist.

NOTE — After-treatment/over coating of hot-dip galvanized articles is not enclosed by this Standard.

This Standard does not specify to its users the procedures related to the security criteria, health and

preservation of the environment. ILis necessary that the executor possess adequate knowledge of these

procedures, methods, handle and use of the products, that guarantee its integrity and the preservation

of the environment, in accordance with the current law.

vi ‘© ABNT 2016 - Todos os diraits reservados

Exemplar para uso exclusive - galvabras industria e comercio Iida epp - 20.922.171/0001-85 (Podido 678886 Impresso: 24/07/2018)

NORMA BRASILEIRA ABNT NBR 6323:2016

Galvanizagao por imersao a quente de produtos de aco e ferro fundido —

1 Escopo

Esta Norma estabelece os requisitos para a galvanizagao por imersdo a quente de produtos de aco

@ ferro fundido pelo processo no continuo.

Esta Norma nao se aplica 4s seguintes condicées:

a) galvanizagao continua por imersdo a quente de chapas, fios e telas trancadas ou soldadas;

b) _galvanizaco por imersao a quente de tubos em plantas automatizadas;

c) galvanizacao por imersao a quente de outros produtos para os quais existam normas especificas.

NOTA Esta Norma ndo abrange os pés-tratamentos sobre o revestimento de produtos galvanizados por

imersao a quente.

Esta Norma nao especifica os procedimentos relacionados aos critérios de seguranca, satide e pre-

servacdo do meio ambiente. E necessdrio que o executor possua conhecimento adequado destes

procedimentos, métodos, manuseio e utilizacdo dos produtos, que garantam a sua integridade e a

preservacao do meio ambiente, de acordo com a legislagao vigente.

2 Referéncias normativas

Os documentos relacionados a seguir so ensaveis & aplicagéo deste documento.

Para referéncias datadas, aplicam-se somente as edigSes citadas. Para referéncias nao datadas,

aplicam-se as edicdes mais recentes do referido documento (incluindo emendas).

ABNTNBR 7397, Produto de ago e ferro fundido revestido de zinco porimersao a quente—Determinacao

da massa do revestimento por unidade de érea — Método de ensaio

ABNT NBR 7398, Produto de ago e ferro fundido gaivanizado por imersdo a quente — Verificagao

da aderéncia do revestimento — Método de ensaio

ABNT NBR 7399, Produto de ago e ferro fundido galvanizado por imerséo a quente — Verificagdo

da espessura do revestimento por processo néo-destrutivo — Método de ensaio

ABNT NBR 7400, Galvanizacao de produtos de ago e ferro fundido por imersao a quente ~ Verificacaio

da uniformidade do revestimento - Método de ensaio

ABNT NBR 7414, Galvanizacao de produtos de ago e ferro fundido por imersao a quente— Terminologia

ISO 8501-1, Preparation of stee! substrates before application of paints and related products ~ Visual

assessment of surface cleanliness ~ Part 1: Rust grades and preparation grades of uncoated stee!

substrates and of steel substrates after overall removal of previous coatings

@ABNT 2016 - Todos os direitos reservados 1

Exomplar para uso exclusive - galvabras industria e comercio lida epp - 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

3. Termos e definigdes

Para os efeitos deste documento, aplicam-se os termos definigdes da ABNT NBR 7414.

4 Requisitos gerais

44 Composigao do banho

4.1.1 zinco, quando fundido para composi¢ao do banho, utilizado no processo de galvanizagéo

por imersao a quente, deve ter pureza maior ou igual a 98 %,

4.1.2. Fica a critério do galvanizador adicionar elementos de liga a0 banho de zinco. O uso destes

elementos 6 permitido, desde que a composicao quimica do banho de galvanizagao atenda ao grau

de pureza estabelecido em 4.1.1.

4.1.3 Em.casos de aplicagao onde a composicao do zinco no banho seja inferior a 98 %, estes casos

no séo objetos desta Norma.

4.1.4 Para fins de conducdo de agua para consumo humano, 0 teor maximo de elementos pesados

no pode ultrapassar os limites da Tabela 1.

Tabela 1 - Teor maximo de elementos pesados na composicao do zinco no banho para

galvanizacao de produtos utilizados para fins de condugao de agua para consumo humano

ae | Porcentagem em

massa (maximo)

Aluminio (Al) Wilkes

| Antiménio (Sb) | 0,01

Arsénio (As) 0,02

Bismuto (Bi) 0,01

Cadmio (Ca) 0,01

Cobre (Cu) 0,1

Chumbo (Pb) oa

Estanho (Sn) oa

Outros (max.) 0,2

4.1.5 Para ferro fundido maledvel, a composigao do zinco no banho a ser usado deve ser de no

minimo 99,50 %.

4.2, Pecas em aco-carbono

4.24 Convém que 0 projeto do produto ¢ os materiais usados permitam uma boa preparagao da

superficie, pois isso é essencial para a produgo de um revestimento de alta qualidade (ver Anexos A

e E). Para isso, resumidamente, 6 importante que os produtos sejam enviados ao galvanizador

conforma’ a sega

a) com ventilagao adequada nas montagens enclausuradas, para evitar explosées;

2 @ABNT 2016 - Todos os dritos reservados

Exemplar para uso exclusivo - galvabras industria e comercio lida epp -20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

b) onde necessario, com perfuragées apropriadas para se evitarem bolsdes de ar, que possam

resultar em superficies néo galvanizadas e material flutuando no zinco;

©) com cordes de solda livres de esoéria € de fluxo. Os respingos devem ser em quantidades

minimas. Pegas soldadas com aluminio ou que tenham insertos de aluminio devem ser rejeitadas

devido ao fato de que estes metais reagirdo com o zinco durante 0 processo de galvanizacao

e seréo destruidos (para exemplo, ver Anexo E);

d) que as estruturas fabricadas tenham os cantos rebarbados para permitir 0 fluxo ¢ a drenagem

livre do zinco durante © processo de imersao e extrago do banho de zinco;

) isengo de pintura (com excegao da pintura soluvel em agua) presente na superficie dos produtos;

f) que as estruturas sejam dimensionadas de forma a minimizar a ocorréncia de distorgdes durante

© processo de galvanizago por imersao a quente. Um exemplo do que deve ser evitado pode ser

visto na Figura A.15, onde pode ser observado um conjunto soldado de chapas de espessuras

diferentes;

g) 08 materiais que forem danificados mecanicamente ou distorcidos em consequéncia de soldagem

devem ser excluidos do lote, devendo entao ser reparados ou substituidos antes da galvanizagao;

h) no 6 permitido que qualquer material ndo ferroso passe pelo processo, com excegao do bronze

e do cobre,

4.2.2. A influéncia dos elementos quimicos silicio € fosforo nas ligas de ago sobre o acabamento

dos respectivos revestimentos pode ser visualizada no Anexo B.

4.2.3. Os agos estruturais normalmente nao so fragilizados pela absorgao do hidrogénio durante

a decapagem, ¢ 0 hidrogénio remanescente (se houver), em geral, ndo afeta os acos esiruturais.

‘Com agos estruturais, o hidrogénio absorvido ¢ liberado durante a galvanizaco por imersdo a quente.

‘Agos com dureza superior a 34 HRC podem apresentar problema de absorgo do hidrogénio durante

a preparagao da superficie com Acidos. As soldas a zona afetada termicamente (heat affected

zone — HAZ) dos agos estruturais normalmente no ultrapassam um valor de dureza de 34 HRC.

Consequentemente, tais zonas normalmente ndo sao fragilizadas pela absorco do hidrogénio durante

a decapagem,

4.3. Pegas em ferro fundido

Convém que 0 projeto do produto e os materiais usados permitam uma boa preparago da superficie;

pois isso é essencial para a produgo de um revestimento de alta qualidade (ver Anexos A e B),

4.3.1 Condigées da superficie

Convém que as pegas fundidas estejam livres de porosidade superficial, molde mole, sinterizagdo do

metal, casca de recozimento, dleo, graxa e outros defeitos/impregnacdes que dificultem a galvani-

Zago. Caso no estejam, recomenda-se a limpeza por desengraxe e/ou jateamento com granalha

de aco, que deve ser aplicado sobre superficies de pegas fundidas, em grau Sa 2 % ou superior,

e inspecionadas. Na falta de um padrao visual adequado, pode-se utilizar a ISO 8501-1. Apés, fazer

uma limpeza final por decapagem quimica apropriada, para remover depésitos de areia de molde,

grafite ou grafite de recozimento da superficie do ferro fundido, a fim de garantir um revestimento de

boa aparéncia e operabilidade.

A grafite exposta na superficie de pecas de ferro fundido e o residuo em pé, oriundo da maquina

de limpeza, interferem na decapagem e fluxager do metal fundido, pois contaminam os banhos

¢ interferem na galvanizagao.

© ABNT 2016 - Todos 06 direitos reservados 3

Exemplar para uso oxclusivo - galvabras industria © comercio Itda epp - 20.922. 171/0001-85 (Podido 678886 Improsso: 24/07/2018)

ABNT NBR 6323:2016

A limpeza de superficies de formatos complexos pode ser realizada por empresas de galvanizagao

especializadas. Os devidos cuidados devem ser tomados no projeto de segdes de ferro fundido.

Pequenas pegasfundidas de formato simples esecao transversal sdlidanao apresentam problemas para

a galvanizagao, desde que o material e as condigdes da superficie sejam adequados. Recomenda-se

que pecas fundidas maiores tenham um projeto equilibrado com espessuras de segées uniformes, para

evitar distorgdes e trincas devido a tensao térmica. Convém que grandes raios de arredondamento

e nlimeros de modelo sejam usados e cantos vivos e rebaixos profundos sejam evitados.

Pegas em ferro fundido com acabamento rugoso em sua superficie podem resultar em revestimentos

galvanizados mais espessos do que em componentes laminados. Para isto, o controle da rugosidade

pode ser necessario antes da decapagem.

4.3.2. Fragilizagao por hidrogénio

No processo normal de limpeza, os ferros fundidos no so fragilizados pela absorcao do hidrogénio

durante a decapagem, o hidrogénio remanescente (se houver), em geral, nao afeta os ferros fundidos.

Todavia, 0 excesso de tempo de limpeza por granalha elou decapagem Acida e o reprocessamento

da pega podem levar os ferros fundidos ao processo de fragilizago, principalmente quando utilizados

em baixas temperaturas.

44. Informagées para o servigo de galvanizagao

4.4.4 Informagées essenciais do cliente

As informagdes a serem consideradas s4o as seguintes:

a) massa total dos produtos a serem galvanizados;

b) descrigao do produto;

©) _nlimero desta Norma registrado na ordem de compra;

4d) requisitos especiais, caso necessario.

As pecas devem ter projeto, soldagem e acabamento adequados. Devem estar preparadas para

facilitar a passagem do zinco fundido por toda a superficie e drenagem, durante a imersao e extracao

do banho, conforme exemplificado no Anexo A.

4.4.2 Informagées adicionais do cliente

4.4.2.1 O cliente deve informar:

a) a composigao quimica e quaisquer propriedades do metal-base que possam interferir na galva-

nizago por imersao a quente;

b) especificagdes que alertem sobre a obrigatoriedade de marcagGes (alto ou baixo-relevo, tipagens,

gravagées etc.) que devam aparecer na superficie jé galvanizada;

c)_um desenho ou outro meio de identificagao das areas em que irregularidades na superficie,

como “excessos de zinco” ou "marcas de contato’, tornarem o produto revestido inaceitével para

a finalidade a que se destina;

4 (© ABNT 2016 - Todos os direitos reservados

Exemplar para uso exclusivo - galvabras industria e comercio ilda epp - 20.922.17'1/0001-86 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

d) uma amostra ou outro meio de determinar o acabamento requerido, incluindo espessura de reves-

timento que fuja ao especificado como aceitavel nesta Norma, bem como pés-tratamentos espe-

ciais; 0 galvanizador nao é obrigado a assumir esse servigo;

e) ctitérios de inspegao e amostragem (ver Anexo C). Critérios especiais devem ser previamente

acordados;

f) espessuras de camada fora das estabelecidas nas Tabelas 2 e 3 devem ser previamente

acordadas.

44.2.2. Ambas as partes (cliente e galvanizador) devem considerar os itens listados a seguir,

que interferem no resultado final da galvanizagao:

a) composico quimica do aco e do ferro fundido (para exemplo, ver Anexo B);

b) condigdes da superficie do ago e do ferro fundido (para exemplo, ver Anexo A);

©) projeto do produto (tamanho, peso e formato) (para exemplo, ver Anexo A):

d)_ tensdes no produto (para exemplo, ver Anexo A);

8) método de galvanizagdo praticado.

4.4.3 Informagées do fomecedor

Cabe ao galvanizador, quando previamente solicitado, fornecer os seguintes dados:

a) ométodo usado para retocar dreas nao revestidas;

b) um cettificado de qualidade do revestimento de zinco, contendo os aspectos avaliados, acordados

de anteméo.

4.5 Retoque de revestimento

4.5.1 O somatério das reas a serem retocadas nao pode ultrapassar 0,5 % da area total da peca

galvanizada, sendo que cada érea individualmente nao pode ultrapassar 10 cm, Caso ultrapasse

esses limites, a pega deve ser novamente galvanizada, a menos que acordado em contrério entre

o cliente e 0 galvanizador.

4.5.2 Em reas com falhas no revestimento de zinco dentro dos limites citados pode ser realizado

© retoque, com no minimo 100 um e utilizando-se um dos seguintes processos:

a) aspersdo térmica — metalizacao;

b) tinta com teor minimo de 85 % de zinco, na pelicula seca.

4.5.3 Asuperficie a ser retocada deve estar isenta de dleo, graxas, oxidacao e umidade, e deve ser

livre de elementos prejudiciais ao processo de retoque.

45.4 As areas retocadas podem apresentar diferenciagao na coloragao, nao sendo passiveis de

rejeigao.

4.5.5. Para conexées em ferros fundidos maleaveis, nao permitido retoque no revestimento defei-

tuoso. Para as demais pecas em ferro fundido, este retoque de revestimento deve ser acordo entre

galvanizador e cliente.

@ ABNT 2016 - Todos os direitos reservados 5

Exemplar para uso exclusive - galvabras industria e comercio Itda epp - 20.922.171/0001-85 (Pedide 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

5 Inspegao

Ainspego pode ser realizada pelo cliente ou em seu nome, devendo ser efetuada antes de os produtos

deixarem a custédia dos galvanizadores por imersdo a quente, a menos que especificado em contrario

no momento da encomenda pelo cliente. A avaliagdo envolve a inspecao visual do produto revestido

e a realizagao de ensaios na espessura, aderéncia e uniformidade do revestimento de zinco.

5.1 Amostragem

Caso a inspegao seja requerida pelo cliente, as amostras de controle para o ensaio de espessura,

aderéncia, uniformidade e visual devem ser retiradas de cada lote de inspegdo selecionado para

© ensaio. O numero minimo de produtos de cada lote de inspegdo que constitui as amostras

de controle deve ser conforme o plano de amostragem descrito nas Tabelas C.1 a C.3.

Deve-se proporcionar ao cliente, quando aplicavel, os meios necessarios para verificar se o material

esta de acordo com as especificagdes requeridas nesta Norma, sem que haja interrup¢des do processo

ou atraso na producao.

Para definigao dos pontos, considerar a Nota 4 das Tabelas 2 e 3.

5.2 Inspegao visual

A inspegdo visual é a primeira etapa feita em toda a inspecao para determinar se o revestimento

gaivanizado cumpre com a especificagao, conforme os critérios de aceitacao de 6.1.1 a 6.1.7

5.3. Massa do revestimento

O ensaio deve ser realizado conforme a ABNT NBR 7397 e o revestimento de zinco deve apresentar

massa de zinco conforme 6.2 (ver cdlculo conforme Nota 1 das Tabelas 2 ¢ 3)

5.4 Aderéncia do revestimento

Para produtos em ago n&o ha necessidade de realizagSo de ensalo de aderéncia, visto que a

ligag&o adequada entre o zinco e o metal-base é uma caracteristica do processo de galvanizacao,

‘onde © revestimento deve ser capaz de resistir, sem desplacamento, ao manuseio consistente com

a natureza e espessura do revestimento e uso normal do produto. Em geral, revestimentos mais

espessos requerem um manuseio mais cuidadoso do que os revestimentos mais finos. O dobramento

ou conformagao apés a galvanizagao por imersao a quente ndo é considerado um procedimento de

manuseio normal. Conforme acordo prévio entre galvanizador e cliente, este ensaio de aderéncia para

produtos em ago pode ser solicitado e realizado conforme ABNT NBR 7398.

Para os ferros fundidos e fixadores, a verificagao da aderéncia do revestimento deve ser de acordo

com a ABNT NBR 7398.

5.5 Uniformidade do revestimento

Para ferros fundidos ¢ fixadores, o ensaio deve ser realizado conforme a ABNT NBR 7400 e a unifor-

midade de espessura do revestimento deve ser conforme 6.4.

NOTA Para outras pegas em ago, este ensaio néo se aplica

6 @ABNT 2016 - Todos os dretos reservados

Exemplar para uso exclusivo - galvabras industria e comercio Ilda epp - 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

5.6 Verificacdo da espessura do revestimento

5.6.1 O ensaio pelo método nao destrutivo deve ser realizado conforme a ABNT NBR 7399 e 0

revestimento de zinco deve apresentar espessura conforme Tabelas 2 e 3.

5.6.1.1 Medigdes de espessura nao podem ser efetuadas em superficies cortadas ou éreas a menos

de 10 mm das bordas, superficies cortadas com magaricos ou cantos.

5.6.1.2 O corte com macarico, a laser e corte a plasma alteram a composicao quimica e a estrutura

do aco na zona sobre a superficie cortada e em tomo desta, de modo que pode ser mais dificil

obter a espessura minima do revestimento, e o revestimento assim formado pode apresentar uma

coesao e aderéncia reduzidas em relacao ao substrato de ago. A fim de se obterem essas espessuras

de revestimento de maneira confidvel e garantir uma coesdo e aderéncia adequadas do revestimento,

convém que as superficies cortadas com magarico, a /aser e a plasma sejam esmerilhadas pelo

fabricante da estrutura de ago e que as arestas vivas sejam removidas.

5.6.1.3 Asmedidas de espessura de revestimento por processo magnético sao sensiveis a mudangas

abruptas no contorno de superficie do corpo de prova. Logo, medidas internas ou externas feitas muito

perto de um canto néo podem ser levadas em consideragao. Este efeito pode estender-se até cerca

de 20 mm da mudanga de contorno, dependendo do instrumento de medigao.

5.6.2 Os métodos destrutivos incluem a determinagao da massa por area pelo método gravimétrico

convertida em espessura (micrometros), dividindo-se 0 valor em gramas por metro quadrado pela

densidade nominal do revestimento (7,14 g/cm?) ou um valor acordado como sendo o mais represen-

tativo do zinco ou liga de zinco, formando o revestimento.

5.6.3 _O método transversal por microscépio também pode ser usado. Todavia, fornece apenas uma

Unica linha e é usado para demonstragao da situa¢ao pontual.

6 Critérios de aceitacao

6.1 Aspectos superficials

O objetivo principal do revestimento galvanizado é proteger a ferro e o ago subjacentes contra corrosdo.

Recomenda-se que aspectos de estética ou decoragao sejam considerados secundarios. Quando

tais aspectos secundérios também forem importantes, é altamente recomendavel que 0 galvanizador

e 0 cliente cheguem a um acordo no que diz respeito ao padrao de acabamento que pode ser

obtido no ferro e aco (no todo ou em parte), considerando-se a variedade de materiais usados para

formar o produto. Isso é particularmente importante quando 0 padro de acabamento requerido esta

além daquele estabelecido nesta Norma. Convém que se observe que “ugosidade” e “suavidade”

so termos relativos e a rugosidade dos revestimentos nos produtos galvanizados apés a fabricagao

difere daquela de produtos submetidos a limpeza mecAnica, como chapas, tubos e fios galvanizados.

Na pratica, ndo é possivel estabelecer uma definicao de aparéncia e acabamento abrangendo todos

os requisitos.

Os materiais revestidos pelo processo de galvanizacao por imersdo a quente podem apresentar

variagdes em seu aspecto superficial, descritas em 6.1.1 a 6.1.7.

6.1.1 Aspecto acinzentado localizado ou generalizado, bem como diferengas de brilho, tonalidade

ou de cristalizagao do revestimento de zinco, nao podem ser motivo de rejei¢ao.

© ABNT 2018 - Todos 0s direitos reservados 7

Exemplar para uso exclusive - galvabras industria e comercio lida opp - 20.922.171/0001-85 (Pedido 678886 Improsso: 24/07/2018)

ABNT NBR 6323:2016

6.1.2 Acomposigao quimica do ago-carbono interfere nas caracteristicas do revestimento de zinco,

sobretudo no tocante ao brio, espessura e & rugosidade. Por exemplo, a presenga de elementos

como silicio (Si) € fésforo (P) prolonga a reago entre o ferro e o zinco fundido, durante 0 processo

de galvanizaco por imersao a quent. Isso, por sua vez, pode provocar desuniformidade no brilho

@ na rugosidade do revestimento, conforme Anexo B.

E também relevante na formagao do revestimento de zinco 0 modo como o ago sofreu laminagéo

(se a quente ou a frio). Assim sendo, ao confeccionar os produtos, o cliente dos servigos de galvani-

zagao deve levar em conta esses fatores, caso tenha critérios especiais quanto 4 espessura, rugosi-

dade ou nuangas no brilho do revestimento.

6.1.3 Excesso de zinco, incluso de fluxo e corroséo branca somente devem ser considerados

motivos de rejeigdo se comprometer a funcionalidade e/ou a durabilidade do material.

6.1.4 Quando houver risco de empenamento, devem ser estabelecidos entre as partes interessadas

os niveis de aceitagéo. O empenamento pode ocorrer devido a:

a) allvio de tensdo do metal-base;

b) _conformagéio mecdnica;

c) geometria da pega;

d) conjuntos soldados com diferentes espessuras ou materi

6.1.5 Durante 0 proceso normal de protecdo do material-base, 0 zinco sofre as ages do meio

ambiente, transformando-se em dxido de zinco posteriormente em hidréxido de zinco, conhecido

‘como corrosao branca (para exemplo, ver Anexo D). Esta nao é prejudicial & durabilidade do material,

quando nao diminuir a espessura do revestimento abaixo do especificado nas Tabelas 2 e 3.

6.1.6 Areas no revestidas da pega em ago-carbono, menores ou iguais a 8 mm2, so protegidas

catodicamente.

6.1.7 Para ferro fundido, as areas devem ser menores ou iguais a 2 mm?.

Qualquer divergéncia em relacao aos requisitos estabelecidos deve ser acordada antes da efetivacéo

do pedido.

6.2 Massa por unidade de area

Os materiais galvanizados devem possuir massa de zinco por unidade de érea conforme especificado

nas Tabelas 2 € 3.

O material ¢ rejeitado se os valores do revestimento por unidade de Area estiverem abaixo dos valores

especificados nas Tabelas 2 e 3.

8 GABNT 2016 - Todos os draltos reservados

Exemplar para uso exclusivo - galvabras industria e comercio lida epp - 20,922.171/0001-86 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

Tabela 2 - Massa de zinco por unidade de area, de materiais galvanizados nao centrifugados

Massa minima por unidade Espessura média do

de area > revestimento

Material gim? um

Amostra. | Médiada Amostra Média da

individual | amostra individual? | amostra®

Fundidos 450 500 63 70

Conformados mecanicamente

Espessura (e}

e<2,0mm 300 360 42 49

2,0mm s e< 4,0 mm 350 400 49 58

4,0mms e< 60mm 450 500 63 70

260mm 530 600 74 84

Roscados:

$29,5mm 305 380 43 53

6<9,5mm 260 305 37 42

NOTA1 Aespessura do revestimento de zinco é determinada pela equagao:

e=mal 7,14

onde

e é a espessura do revestimento de zinco, expressa em micrémetros (um);

mp, 6 massa do revestimento de zinco por unidade de rea, expressa em gramas por metro quadrado (aim?)

7.14 €amassa especifica do zinco, expressa em gramas por centimetro cibico (g/cm?).

NOTA2 Quando houver diferentes espessuras ¢ tipos de ago em uma mesma pega, a medigéo de espessura

do revestimento de zinco a ser considerada é conforme as espessuras das Tabelas 2 e 3 individuaimente.

O mesmo se aplica ao célculo para a determinagao da massa minima por unidade de drea.

NOTAS Esta Tabela é para uso geral. Normas de revestimentos de elementos de fixagao e normas de produtos

especificos podem ter diferentes requisitos, (ver 4.4.2.1-f). Os requisitos para massa local de revestimento

€ massa média de revestimento so mostrados nesta Tabela para referéncia em tais casos de disputa.

NOTA4 Para amostra individual de espessura de camada, os resultados consistem na média aritmética dos

dados aleatérios em uma Unica pega.

NOTAS Realizar as medigdes de acordo com a area da pega:

— reas menores que 1 m2: minimo 5 pontos por amostra;

— dreas maiores que 1 m2: minimo 10 pontos por amostra.

Valor médio da espessura do revestimento obtido a partir do nimero especifico de medigées dentro

de uma érea de referéncia/peca para um ensaio magnético ou o valor individual de um ensaio gravimétrico

Massa de revestimento equivalente usando a densidade de revestimento nominal de 7,14 g/em®,

Valor médio das espessuras locais das amostras.

‘@ABNT 2016 - Todos 08 direitos reservados 9

Itda opp - 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

Exemplar para uso exclusive - galvabras industria @ comerci

ABNT NBR 6323:2016

Tabela 3 - Massa de zinco por unidade de area, de materiais galvanizados centrifugados

Massa minima por unidade Espessura média

de area? do revestimento

Material gim? um

Amostra | Média da Amostra Média da

individual amostra individual # amostra ©

Produtos com roscas: |

> 6 mm de diémetro 285 360 40 | 50

<6 mm de diametro 145 180 20 | _25

Outros produtos (incluindo |

eas fundidas) |

ee i 325 395 45 55

=3mm |

250 325 35 45

<3mm

NOTA‘ Aespessura do revestimento de zinco 6 determinada pela equagao:

na /7A4

e 62 espessura do revestimento de zinco, expressa em micrometros (tum);

ma, a massa do revestimento de zinco por unidace de drea, expressa em gramas por metro quadrado (g/m2)

7,14 & amassa especifica do zinco, expressa em gramas por centimetro ciibico (g/cm?)

NOTA2 Quando houver diferentes espessuras e tipos de aco em uma mesma pega, a medigao

de espessura do revestimento de zinco a ser considerada & conforme as espessuras das Tabelas 2

© 3 individuaimente. O mesmo se aplica ao calculo para a determinagao da massa minima por unidade

de area,

NOTAS Esta Tabela é para uso geral. Normas de revestimentos de elementos de fixagao ¢ normas

de produtos especificos podem ter diferentes requisitos, (ver 4.4.2.1-f). Os requisitos para massa local

de revestimento e massa média de revestimento sao mostrados nesta Tabela para referéncia em tais casos

de disputa.

NOTA4 Para amostra individual de espessura de camada, os resultados consistem na média aritmética

dos dados aleatérios em uma unica peca.

| NOTAS Realizar as medigées de acordo com a drea da pega

— areas menores que 1 m2: minimo 5 pontos por amostra;

—_ Areas maiores que 1 m2: minimo 10 pontos por amostra,

Valor médio da espessura do revestimento oblido a partir do nlimero especifico de mediges dentro

de uma érea de referéncialpeca para um ensaio magnético ou o valor individual de um ensaio graviméttico.

Massa de revestimento equivalente usando a densidade de revestimento nominal de 7,14 glem®.

‘Valor médio das espessuras locals das amostras.

|

|

|

A espessura local do revestimento nas Tabela 2 e 3 deve apenas ser determinada em relagdo as

reas de referéncia selecionadas de acordo com 5.1. Em casos de disputa, os resultados dos ensaios

gravimétricos (massa do revestimento) prevalecem sobre os resultados dos ensaios da espessura do

revestimento.

6.3 Aderéncia de revestimento

A aderéncia é considerada deficiente se a camada de zinco for esfoliada a frente da lamina

ou apresentar descamagao quando avaliada a olho nu por uma pessoa com visao normal ou corrigida.

desprendimento de pé de zinco sob 0 fio da lamina de ensaio nao ¢ considerado motivo de rejeicao.

10 ©ABNT 2016 - Todos os dreitos reservados

Exemplar para uso exclusivo - galvabras Industria e comercio Iida epp - 20.922.171/0001-85 (Pedido 678886 Impresso; 24/07/2018)

ABNT NBR 6323:2016

6.4 Uniformidade do revestimento

6.4.1 O revestimento é aprovado se resistir ao seguinte numero de imersdes do ensaio de Preece

a) partes lisas:

— seis imersées;

b) elementos roscados e arestas vivas:

— quatro imersées.

6.4.2 Nao se considera falha de uniformidade do revestimento quando o depésito de cobre surge

nos seguintes casos:

a) nas proximidades de arestas vivas oriundas de cortes mecanicos apés galvanizagao, até o limite

de 10 mm para fixadores e ferro fundido e pontos menores que 2 mm?;

b) em Angulos vivos e partes filetadas;

©) nas superficies que tenham softido retificagdo ou deformagao mecanica apés a galvanizagdo;

6.4.3 Para realizagdo do ensaio de Preece, o cliente deve fomecer corpos de prova que representem

as mesmas propriedades fisicas e mec&nicas do material galvanizado por imersao a quente. Este

ensaio:

a) deve ser realizado por acordo prévio entre cliente e galvanizador.

b) nao pode ser realizado em pegas com falhas superficiais.

‘@ABNT 2016 - Todos os dratos reservados “1

Exemplar para uso exclusive - galvabras industria e comercio Iida epp - 20.922.171/0001-85 (Pedide 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

Anexo A

(informativo)

Condigées de superficies e projetos dos artigos para galvanizagao

por imersao a quente adequada, que podem ser previamente acordadas

entre cliente e galvanizador

Conforme Figuras A.1 a A.20.

Condigées de superficies e projetos dos artigos para galvanizagao adequada por imersao a quente

Correto

Alga de igamento adjacente

a0 respiro - Nao

J ‘enclausuramento de ar

Superficie do zinco

Furo de

ventilagao

t

Furo de enchimento

Alga de igamento

opesta ao furo de

300 um) que esta sujeito a danos mecanicos. Recomenda-se

que um certificado de andlise quimica do ago seja obtido do fornecedor, ou a composi¢ao quimica

(silicio e f8sforo) do ago especificada, principalmente quando grandes quantidades de material forem

galvanizadas. Na pratica, ndo é possivel para um galvanizador monitorar a composiga0 quimica

do ago do material recebido e, na maioria dos casos, esta informagao ndo é fomecida,

B.5 No processo de fabricago do ago ao aluminio ou ao silicio, estes elementos so usados para

remover 0 oxigénio e os contaminantes do ago. Isto é definido como “aco acalmado ao aluminio"

ou “aco acalmado ao silicio". O efeito 6 que 0 ago acalmado ao aluminio tem baixo teor de silicio

e mais aluminio. Com ago acalmado ao silicio 0 inverso se aplica. O ago acalmado ao aluminio

(Sientre 0,01 % a 0,04 %) tende a ser menos reativo quando imerso no zinco fundido. O ago acalmado

a0 silicio, Si > 0,05 %, & mais reativo e, portanto, deve ser controlado pela forma de especificagaio

do ago. O aluminio no aco tem pouco efeito na reatividade com zinco fundido.

24 @ABNT 2016 - Todos 0s drcos reservados

Exemplar para uso exclusive - gaivabres industria e comercio ltda epp - 20.92.17 1/0001-85 (Pedido 678886 Improsso: 24/07/2018)

ABNT NBR 6323:2016

Tabela B.1 ~ Influéncia do silfcio e do fésforo para a galvanizagao de pegas em aco-carbono

Classificagéo| _ Silicio Fésforo Reatividade ‘Aparéncia do

[: % % do ago-carbono revestimento

Poucos defeitos.

Geralmente normal, mas | Ocasionalmente

i Ban Ose 7 0s 0.025) cabionalmenta babe. |(ectio abalio ae

especificado

Defeitos localizados,

causados pelo

afloramento da

ea camada de liga

2 0.20,040 O.032, | Geralmente normal zeta, gros ou efeito

: casca de laranja,

especialmente nas

sessées tubulares

e curvas

Defeitos

: pronunciados na

a Alta, especialmente pelo p

3 020,040 Ovo3s jas sere ares superficie com

forte tendéncia a

_| desplacamento

Moderada, aumentando i

. Aparéncia normal

4A 0,040.20,135 | <0,010 | de acordo.com oteordo | Aaréneia normal

silicio

0,010a Geralmente aiguns

48 0.04000,135 | OO | alta aaaene

Alta, mas com

5A 0,185 80,350 | <0,030 | revestimento mais fino | Pode parecer normal

que a classe 58 Pe i

Tendéncia a0

desplacamento,

58 0,135.2 0,350 | >0,030 | alta mee

alto teor de fésforo

Alta, aumentando de Neoprene

6 > 0,360 >0 | acordo com oor de | a

teor de fosforo

Acabamento

de superficie

0,010 a 0,040 :

: aco acalmado 20 | <0,015 | Getalmente normal, mas | brihante, passendo

a ocasionalmente baixa | posteriormente a

aluminio

cinza fosco e mais

flexivel

0,150 a 0,250

Eas Acabamentode |

8 asoacdimado | <0.020 | ata peat

(© ABNT 2016 - Todos os direlios reservados

25

la epp - 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

Exemplar para uso exclusivo - galvabras industria e comercio

ABNT NBR 6323:2016

Tabela B.2 — Influéncia da composicao quimica e tipo de grafita

para a galvanizagao de pegas em ferro fundido

Tipo de ferro fundido

Desvio da galvanizagéo

‘As pecas fundidas em ferro cinzento possuem

um teor de carbono entre 2,7 % a 4,0 % e de

silicio entre 2,1 % a 2,7 %, cuja grafita em

forma lamelar fica exposta na superficie da

pega e com maior profundidade

© ferro cinzento tem como caracteristica a

exposigao da grafita lamelar na superficie da

peca, deixando mais suscetivel a manchas no

revestimento de zinco por causa da retengao de

Acidos e sais da decapagem e da fluxagem

Este afloramento da mancha no revestimento

de zinco ocorre apés dois dias da pega ser

galvanizada @

‘As pegas fundidas em ferro nodular/dictil

possuem um teor de carbono entre 3,3 %

a 3.8 % e de silicio entre 2,6 % a 3,0 %,

cuja grafita em forma esférica fica exposta

na superficie da pega, porém sem muita

profundidade

No ferro nodular/diictil a grafita em forma de

| nédulo nao fica to suscetivel a manchas no

| revestimento de zinco. Porém, o tamanho e

| quantidade dos nédulos influenciam neste

| processo. Assim, quanto menor for o tamanho da

| grafita e quantidade, pouco Acido ¢ retido no poro

| da grafita

| © afloramento da mancha no revestimento de

zinco ocorre da mesma forma como no ferro

cinzento®

‘As pegas fundidas em ferro maledvel de

niicleo preto possuem um teor de carbono

entre 2,6 % a 3,1 % e de silicio entre 1,3 %

a 1,7 %, cuja grafita em forma explodida fica

exposta na superficie da pega, porém sem

muita profundidade, apresentando resultado

similar ao ferro nodular

Assemelha-se ao do ferro nodular/diictil ©

‘As pegas fundidas em ferro maledvel de

nicleo branco possuem um teor de carbono

entre 2,1 % a 2,8 % e de silicio entre 1,0 % a

1,5 %, cuja grafita em forma explodida nao fica

exposta na superficie da pega, pelo processo

de tratamento térmico de descarbonetacao,

apresentando resultado similar ao aco

Por no apresentar grafita na superficie da peca, |

muito similar ao ago para a sua galvanizagao@ |

® Os defeitos no ferro fundido, como grafita

erficial, microporosidade e microrrechupe, devem ser

comtigidos na fase de fundicao, pois S40 de dificil remogao no processo de preparagao da superficie,

26

@ABNT 2016 - Tados os diritos reservados

ABNT NBR 6323:2016

Anexo C

(normativo)

Plano de amostragem para inspegao

Tabela C.1 — Plano de amostragem para inspegio visual

Tamanho do lote Tamanho da Unidades defeltuosas Nivel de

em numero de | Cédigo | amostraem | Aceitagdo | Rejeigao | qualidade

pecas | numero de pecas | ag Re | aceitével (NOA)

92280 do | 8 0 1 15

281 21200 6 32 1 2 48

12013200 H_ | 50 2 a 15

3.201 a 10 000 J 80 3 4 15

10001435000 | K 125 6 6 1.5

Tabela C.2 - Plano de amostragem para inspegao da camada de galvanizagao

ia e comercio lida epp -20.922.171/0001-85 (Pedido 878886 Impresso: 24/07/2078)

Tamanho do lote Tamanho da Unidades defeltuosas

emnimerode | Cédigo| amostraem | Aceitagdo | Rejeigdo

pegas ntimero de pegas ‘Kel Re | aceitavel (NQA)

4250 B 3 0 1 40

51 a 150 c 5 0 1 2.5

151.2 500 D 8 0 1 15

501 a3 200 E 13 0 1 1,0

3201 a 35 000 P 20 0 on 0,65

Tabela C.3 - Plano de amostragem para inspegao da aderéncia

€ uniformidade da camada de zinco

Tamanho do lote | Tamanho da Unidades defeituosas Nivel de

emntmerode | Cédigo| — amostra em ‘Aceitagdo | Rejeigdo

pecas | nuimero de pegas ‘Ac Re

3250 | 2 0 1 65

51 a 500 | 8 3 0 1 40

Exemplar para uso exclusiva - galvabras indus

501a35000 | C Sinks one ere 25

‘@ABNT 2016 - Todos os direitos reservados 7

Exemplar para uso exclusive - galvabras industria e comercio lida epp - 20.922. 171/0001-85 (Pedido 678886 Imoresso: 24/07/2018)

12016

Anexo D

(informativo)

Corrosao branca e passivagao de ago galvanizado por imersao a quente

D.1 Corrosao branca

Alguns metais apresentam uma condigao termodindmica instavel e/ou tendem a mudar para uma

condigéo estavel pela formagao de éxidos, hidréxidos, sais etc. Desta maneira, a corrosdo é um

processo espontaneo e indesejavel.

© 6xido de zinco é 0 produto de corrosdo inicial do zinco em atmosfera relativamente seca e é

formado pela reagdo entre o zinco e o oxigénio presentes na atmosfera. Na presenca de umidade,

este produto é convertido em hidrdxido de zinco. O hidréxido de zinco e © éxido de zinco ainda reagem

com o diéxido de carbono presente no ar para formar carbonato de zinco. O carbonato de zinco 6

aderente e relativamente insoliivel, e ¢ o principal responsdvel pela excelente protegao anticorrosiva

proporcionada pelo revestimento galvanizado. O revestimento galvanizado pode sofrer danos durante

a estocagem, transporte, montagem e, na abertura exposta, o filme de carbonato de zinco forma-se

razoavelmente rapido e a taxa de crescimento diminui com o tempo. Este processo é denominado

pelos galvanizadores como “cicatrizago", conforme esquematizado a seguir. A “cicatrizacdo” oferece

protegao catédica para areas expostas com largura até 5 mm, dependendo do eletrélito que faz a

ligagdo elétrica entre o revestimento galvanizado e a rea exposta.

“Cicatrizagao"(Zn => ZnO = Zn (OH), => ZnCO, }

Quando 0 acesso de didxido de carbono atmosférico na superficie galvanizada € restrito, o filme

de carbonato de zinco protetivo no se forma. Em vez dele, um depésito branco é formado, consistindo

essencialmente em uma mistura de dxido de zinco e hidréxido de zinco. Este depésito branco

6 chamado de corroséo branca. As manchas brancas raramente causam danos permanentes, mas

se forem consideradas indesejdveis do ponto de vista estético podem ser removidas por escovacao,

utilizando uma escova de cerdas rigidas, ou por tratamento com um Acido fraco seguido por lavagem

e secagem. Excesso de zinco, inclusdo de fluxo e corrosao branca somente so considerados motivos

de rejeigdio se comprometerem a funcionalidade e/ou a durabilidade do material. A corrosdo branca

no é prejudicial a durabilidade do material, quando esta ndo diminuir a espessura do revestimento

abaixo do especificado.

D.2 Passivagao

Apassivagao retarda 0 aparecimento da chamada “corrosdo branca” durante o periodo de estocagem

do material galvanizado. Se a pega for posteriormente destinada pintura, a passivago néo

@ recomendada, em funcao da nao aderéncia da tinta sobre a camada passivada. Se a peca tiver

que ser pintada, o ideal é que isto acontega logo apés a galvanizacao. O sistema de pintura sobre

© galvanizado ¢ denominado “sistema duplex’

Trata-se de um banho rapido em solugées cromatizantes. Neste banho (etapa de passivacdo),

a estabilizacao da camada de zinco ocorre em segundos, através de uma série de reagbes quimicas

entre o passivador e a superficie galvanizada, formando uma capa protetora. Esta passivagdio confere

ao galvanizado um aspecto ligeiramente amarelado, sendo mais claro quanto menor a concentragao

da solugao ou menor o tempo de imersao.

2B BABNT 2016 - Todos os ctaltos reservados

Exemplar para uso exclusivo - galvabras Industria © comercio Itda epp - 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

Anexo E

(informativo)

Soldagem antes e apds a galvanizagao

E.1 Soldagem antes da galvanizagao

Para alcangar um revestimento galvanizado a quente de alta qualidade nas areas soldadas das fabri-

cages, trés questdes importantes devem ser consideradas antes da galvanizagao: a composicao

quimica do metal de solda, a limpeza da area de soldagem e a continuidade de uma soldagem de

vedacao,

E.2 Composiciio quimica do metal de solda

revestimento galvanizado recobre praticamente qualquer tipo de ferro ou aco, ea espessura do reves-

timento depende principaimente do teor de silicio da pega de ferro ou ago. A principal diferenca entre

co metal de solda e o aco estrutural é a quantidade de silicio no arame de solda. O excesso de sllicio no

material de enchimento de solda pode acelerar o crescimento do revestimento galvanizado a quente.

Como alguns arames de solda contém quase 1% de silicio, a diferenga entre a espessura do reves

timento no metal de solda e 0 aco estrutural circundante pode ser significativa. O excesso de si

no material de solda a ser galvanizado provoca uma formagao acelerada das camadas intermetélicas

de zinco-ferro que compdem o revestimento galvanizado a quente, aumentando bastante a massa

do revestimento.

E.3 Tempo de galvanizacio tipico

Quando a estrutura fabricada 6 imersa em um banho de zinco longo 0 suficiente para obter um reves-

timento que atenda a espessura minima das normas de galvanizago aplicavels, 0 revestimento no

metal de solda com alto teor de silicio pode ter espessura mais de duas vezes maior do que o reves-

timento circundante. Esse revestimento espesso na solda desvia-se da aparéncia da estrutura fabri-

cada e aumenta a possibilidade de dano no revestimento de zinco na area de solda com o tratamento

posterior do conjunto ou pega

Para processos tipicos de soldagem, como solda a arco elétrico com eletrodo revestido, solda a arco

submerso @ solda a arco elétrico com fluxo no nticleo, existem materiais apropriados de arames de

solda com teores de silicio especificos que nao causam revestimentos excessivamente espessos.

E.4_ Limpeza da solda

Quando estruturas soldadas recebem galvanizagao a quente, a limpeza da area de soldagem afeta

significativamente a qualidade e a aparéncia do revestimento galvanizado em toro da solda. Se um

eletrodo revestido for usado durante a soldagem, todo 0 fluxo e a escéria de soldagem devem ser

removidos antes da galvanizagao, ou entdo 0 revestimento de zinco nao vai aderir & area da solda.

As solugées de limpeza quimica usadas no processo de galvanizagao nao podem remover o fluxo

© a escéria. O fluxo e a escéria devem ser removidos com escova de arame, limpeza com chama,

esmerilhamento ou jateamento abrasivo, antes do proceso de galvanizagao. A escéria nao removida

da superficie do ago forma um ponto nu no revestimento.

@ABNT 2016 - Todos os direitos reservados 29

epp ~ 20.922.171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

Exemplar para uso exclusive - galvabras industria e comerci

ABNT NBR 6323:2016

E.5 Soldagem de vedagao antes da galvanizagao a quente

Em conjuntos com superficies de contato com espagamento menor que 2,5 mm, uma soldagem

de vedagao integral pode ser realizada em todas as bordas, dependendo do tamanho da area

sobreposta. A viscosidade do zinco nao permite que ele penetre em qualquer espaco menor que

2,5 mm, resultando em superficies no galvanizadas. As superficies nao galvanizadas em espagos

estreitos e soldas descontinuas ficam corroidas e vazam éxido de ferro nas superficies galvanizadas

do entomo, gerando ma aparéncia. As solugdes de limpeza tém viscosidades menores, permitindo

gue elas penetrem nesses vaos estreitos. Os sais da solugao de limpeza podem ficar retidos nestas

éreas apertadas e, semanas ou meses mais tarde, em contaio com umidade, podem umedecer esses

sais e causar vazamento de dxido de ferro.

Seocomponente fabricado contiver espagos fechados, estes devem ser selados antes da galvanizagai

No caso de existirem superficies sobrepostas com soldas continuas, deve-se efetuar uma ventilago

‘adequada, a menos que a area de sobreposi¢ao seja to pequena que o risco de exploséo dos gases

aprisionados, durante a operagao de galvanizagao, seja avaliado como nao significativo.

Uma segunda consideragao de projeto ¢ usar espessura igual ou quase igual a das pegas do conjunto,

com soldas simétricas. Durante a galvanizagao, 0 conjunto € aquecido até atingir a temperatura

do banho de zinco fundido ~ acima de 435 °C — e depois resfriado até atingir a temperatura ambiente.

Quando pegas soldadas de espessuras diferentes sdo galvanizadas, uma das pecas geralmente

sofre mais estresse no processo de fabricacao e/ou pelas mudangas de temperatura da galvanizacdo.

Se 0 estresse for grande o suficiente, pode ocorrer distorgao do conjunto, ou, em casos extremos,

uma fratura da solda ou da pega desgastada tensionada no conjunto. A galvanizagéo de pecas

soldadas é um método comum para proteger a estrutura contra a corrosao,

E.6 Soldagem apés a galvanizacao

Diversas técnicas comuns de solda e corte podem ser usadas no ago galvanizado (ver a especificagao

da Sociedade Americana de Solda (AWS) AWS D-19.0, Welding Zinc Coated Stee! [soldagem de aco

revestido com zinco]). A soldagem em aco galvanizado pode ser necesséria se a estrutura final for

muito grande para ser imersa em um banho de galvanizagdo, ou para estruturas que precisam ser

soldadas em campo.

E.7 Preparagdo da area de solda

AAWS D-19.0 recomenda que as soldas sejam feitas em ago isento de zinco na area a ser soldada

Portanto, para os componentes estruturais galvanizados de uma montagem, 0 revestimento de zinco

deve ser removido de cada lado da zona de solda definida e dos dois lados da peca de uma a quatro

polegadas (2,5 om a 10 cm). Esmerilhar o revestimento para reaplica-lo a pega ¢ 0 método mais

‘comum e preferencial. Também é possivel metalizar o zinco ou aplicar 0 zinco fundido novamente

a area de solda.

E.8 Composig&o quimica do metal de solda

Como a galvanizagao ja ocorreu, a escolha do material de solda é menos critica. E importante evitar

zinco na solda. A correta preparagao da area @ ser soldada da forma descrita anteriormente garante

uma solda de qualidade.

30 @ABNT 2016 - Todos 0s ciritos reservados

Exemplat pata uso exclusiva - galvabras industria e comercio lida epp - 20,922.17 1/0001-85 (Pedido 678886 Impresso: 24/07/2018)

ABNT NBR 6323:2016

E.9 Métodos de soldagem

Os métodos de soldagem manuais e semiautométicos so mais flexiveis do que a soldagem por

resisténcia ou a soldagem a laser, que nao so usados em conjuntos galvanizados em lote. Todos os

trés métodos de soldagem manuais e semiautomaticos se beneficiam da remoco do zinco das areas

a serem soldadas, mas a remogao do zinco nao é um requisito absoluto.

E.10 Retoque de area de solda

Todo processo de soldagem em superficies galvanizadas danifica o revestimento de zinco na area

de soldagem e no entomo dela. A restauragao da area deve ser realizada de acordo com 4.5, que

especifica 0 uso de tinta rica em zinco ou aspersdo térmica. Todos os métodos de retoque e reparo

so capazes de construir uma camada protetora com a espessura necesséria para garantir prote¢ao

contra corrosao.

Area restaurada do revestimento de zinco nao afeta a vida util geral da pega. Os materiais de reparo

€ as suas espessuras de revestimento foram escolhidos para proporcionar vida util comparavel aos

minimos de revestimento exigidos. Pode haver diferencas visuais entre o revestimento galvanizado

a quente original e a érea restaurada, mas, com o tempo, o envelhecimento natural do revestimento

galvanizado pode fundir as duas aparéncias, ou pode acentuar os diferentes aspectos, dependendo

da escolha dos materiais de reparo e do ambiente a que sao expostos.

E.11 Qualidade das juntas soldadas

AAWS D-19.0 recomenda remover todo o zinco da érea de solda antes da soldagem, porque a queima

do zinco desacelera 0 processo de soldagem, gera vapores de zinco ¢ oria uma drea queimada de ma

aparéncia em tomo da solda.

Contudo, conforme demonstraram os estudos realizados pela Organizagao Internacional de Pesquisa

de Chumbo Zinco (International Lead Zinc Research Organization — ILZRO), as propriedades de resis-

téncia, flexdo e impacto das soldas em ago galvanizado so equivalentes as propriedades de soldas

em aco nao revestido.

E.12 Resisténcia a fratura

No mesmo estudo mencionado em E.11, a ILZRO estabeleceu que as propriedades de resisténcia

A fratura das soldas nao foram afetadas pela presenga de revestimentos galvanizados.

E.13 Resisténcia a fadiga

Aresisténcia a fadiga de soldas a arco elétrico em ago galvanizado é equivalente a soldas em ago

nao revestido feitas com soldagem com CO2.

E.14 Porosidade

Aextensio da porosidade da solda é fungo da proporcao de calor e da taxa de solidificagao do metal

de solda. A porosidade afeta a resistencia a fadiga e a tendéncia de fissuras das soldas nem sempre

6 possivel de ser eliminada

@ABNT 2016 - Todos 0s dritos reservados 31

fa epp - 20.922. 171/0001-85 (Pedido 678886 Impresso: 24/07/2018)

Exemplar para uso exclusivo - galvabras industria e comercio

ABNT NBR 6323:2016

Quando as soldas so expostas a esforgos de fadiga, as soldas em ago galvanizado devem ser

feitas com um tamanho maior para reduzir a influéncia de qualquer porosidade do metal de solda

ou inclusées de zinco. Ao avaliar 0 efeito da porosidade na resisténcia & fadiga de um cordao de solda,

& necessario considerar tanto a fungo da junta quanto o tamanho da solda.

‘Quando um cordéo de solda em ago galvanizado é grande o suficiente, em relagéo @ espessura

do revestimento, para apresentar falha por fadiga na base da solda, do mesmo modo como ocorre

‘com 0 ago nao revestido, a presenga de porosidade na solda néo reduz a resisiéncia a fadiga

da junta, Quando as dimensées da solda forem grandes o suficiente para causar falha por fadiga a partir

do filete de uma solda bem feita, uma solda contendo porosidade na raiz pode falhar preferencialmente

na junta soldada. A fissura intergranular de cordées de solda contendo porosidade, por vezes chamada

de fissura por penetragao de zinco, nao afeta significativamente a resist&ncia de juntas nao criticas,

Para aplicagdes com esforgos mais criticos, recomenda-se realizar ensaios dos materiai

32 GABNT 2016 - Todos os diritos reservados

ABNT NBR 6323:2016

Bibliografia

[1] AWS D-19.0, Welding Zinc Coated Steel

[2] ABNT NBR 5426, Planos de amostragem e procedimentos na inspecao por atributos

lida opp - 20,922.17 1/0001-85 (Pedido 678886 Impresso: 24/07/2018)

© comer

‘© ABNT 2016 - Todos 0s direitos reservados 33

Você também pode gostar

- Orcamento-72919 DYNAMODocumento1 páginaOrcamento-72919 DYNAMOYuri ScripnicAinda não há avaliações

- Documento de Yuri ScripnicDocumento8 páginasDocumento de Yuri ScripnicYuri ScripnicAinda não há avaliações

- Cotação de Vendas - 20220210 - 131759Documento2 páginasCotação de Vendas - 20220210 - 131759Yuri ScripnicAinda não há avaliações

- Orc - N1082022 - 1Documento1 páginaOrc - N1082022 - 1Yuri ScripnicAinda não há avaliações

- 02-02-2022 - Dynamo - 141823Documento1 página02-02-2022 - Dynamo - 141823Yuri ScripnicAinda não há avaliações

- Laudo Estrutural CopelDocumento11 páginasLaudo Estrutural CopelYuri ScripnicAinda não há avaliações

- Especificação Técnica 01Documento50 páginasEspecificação Técnica 01Yuri ScripnicAinda não há avaliações

- EDITALDocumento61 páginasEDITALYuri ScripnicAinda não há avaliações

- Termo de Garantia Estrutura Tipo Carport - CIELTDocumento3 páginasTermo de Garantia Estrutura Tipo Carport - CIELTYuri ScripnicAinda não há avaliações

- Folheto Tecnico BrafixDocumento8 páginasFolheto Tecnico BrafixYuri ScripnicAinda não há avaliações