Escolar Documentos

Profissional Documentos

Cultura Documentos

Tornill 1

Enviado por

Yorman QuintanaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Tornill 1

Enviado por

Yorman QuintanaDireitos autorais:

Formatos disponíveis

REPUBLICA BOLIVARIANA DE VENEZUELA INSTITUTO UNIVERSITARIO DE TECNOLOGIA INDUSTRIAL EXTENSION-MARACAY

SISTEMA DE CARGA, BATERIA, ALTERNADOR Y REGULADOR

AUTORES: BR. QUINTANA YORMAN 9616 BR. GONZALES ANGEL

MARACAY, 6 DE JULIO DEL 2011

Introduccin

Las uniones desarmables son aquellas que renen varias piezas de manera solidaria y forman con ellas una misma pieza; pero que permiten, en todo momento, la separacin de las piezas unidas, mediante una maniobra fcil que no deteriora los elementos. Este sistema es el ms frecuentemente empleado, y uno de los medios de unin desarmable ms utilizada es el empleo de tornillos y tuercas Tambin el trabajo que a continuacin vamos a presentar es acerca de un tema de mucha importancia para nosotros mismos y en especial para toda empresa industrial, el cual lleva el nombre de automatizacin. As mismo conoceremos de sus actividades la cual est realiza en una empresa industrial, su perfil ocupacional, su fuente de trabajo y un sin numero de cosas que nos ayudara mas a entender este tema El tema de automatizacin nos dar una visin muchsimo ms amplia de lo que puede ayudar esto a una empresa ya que se va a dar en la misma unproceso de mecanizacin de las actividades industriales para reducir la mano de obra, simplificar el trabajo para que as se de propiedad a algunas maquinas de realizar las operaciones de manera automtica; por lo que indica que se va dar un proceso ms rpido y eficiente

Tornillo Se denomina tornillo a un elemento mecnico cilndrico dotado de cabeza, generalmente metlico, aunque pueden ser de madera o plstico, utilizado en la fijacin de unas piezas con otras. El tornillo es en realidad un mecanismo de desplazamiento (el sistema tornillotuerca transforma un movimiento giratorio en uno longitudinal), pero su utilidad bsica es la de unin desmontable de objetos, dando lugar a dos formas prcticas de uso: Combinado con una tuerca permite comprimir entre esta y la cabeza del tornillo las piezas que queremos unir. En este caso el tornillo suele

tener rosca mtrica y es usual colocar arandelas con una doble funcin: proteger las piezas y evitar que la unin se afloje debido a vibraciones. Lo podemos encontrar en la sujecin de farolas o motores estanteras elctricos, metlicas

abrazaderas, desmontables...

Empleando como tuerca las propias piezas a sujetar. En este caso es usual que el agujero de la pieza que toca la cabeza del tornillo se taladre con un dimetro ligeramente superior al del tornillo, mientras que la otra pieza (la que hace de tuerca) est roscada. Se emplea para sujetar chapas (lavadoras, neveras,

automviles...) o piezas diversas (juguetes, ordenadores...) sobre estructuras.

Partes de un tornillo En l se distinguen tres partes bsicas: cabeza, cuello y rosca:

La cabeza permite sujetar el tornillo o imprimirle un movimiento giratorio con la ayuda de tiles adecuados; el cuello es la parte del cilindro que ha quedado sin roscar (en algunos tornillos la parte del cuello que est ms cercana a la cabeza puede tomar otras formas, siendo las ms comunes la cuadrada y la nervada) y la rosca es la parte que tiene tallado el surco. Adems cada elemento de la rosca tiene su propio nombre; se

denomina filete o hilo a la parte saliente del surco, fondo o raz a la parte baja y cresta a la ms saliente.

Rosca derecha o izquierda

Segn se talle el surco (o, figuradamente, se enrolle el plano) en un sentido u otro tendremos las denominadas rosca

derecha (con el filete enrollado en el sentido de las agujas del reloj) o rosca

izquierda (enrollada en sentido contrario).La ms empleada es la rosca derecha, que hace que el tornillo avance cuando lo hacemos girar sobre una tuerca o un orificio

roscado en el sentido de las agujas del reloj (el tornillo empleado en los grifos hace que estos cierren al girar en el sentido de las agujas del reloj, lo mismo sucede con lo tapones de las botellas de bebida gaseosa o con los tarros de mermelada).

Rosca sencilla o mltiple

Se pueden tallar simultneamente uno, dos o ms surcos sobre el mismo cilindro, dando lugar a tornillos de rosca sencilla, doble, triple... segn el nmero de surcos tallados sea uno, dos, tres... La ms empleada es la rosca sencilla, reservando las roscas mltiples para

mecanismos que ofrezcan poca resistencia al movimiento y en los que se desee obtener un avance rpido con un nmero de vueltas mnimo (mecanismos de apertura y cierre de ventanas o trampillas).

Identificacin Todo tornillo se identifica mediante 5 caractersticas bsicas: cabeza, dimetro, longitud, perfil de rosca y paso de rosca.

La cabeza permite sujetar el tornillo o imprimirle el movimiento giratorio con la ayuda de tiles adecuados (Los ms usuales son llaves fijas o inglesas, destornilladores o llaves Allen). Las ms usuales son la forma hexagonal o

cuadrada, pero tambin existen otras (semiesfrica, gota de sebo, cnica o avellanada, cilndrica...).

El dimetro es

el

grosor

del

tornillo

medido en la zona de la rosca. Se suele dar en milmetros, aunque todava hay algunos tipos de tornillos cuyo dimetro se da en pulgadas.

La longitud del tornillo es lo que mide la

rosca y el cuello juntos.

El perfil de rosca hace referencia al perfil del filete con el que se ha tallado el los ms empleados son:

tornillo;

Las roscas en "V" aguda suelen emplearse para instrumentos de precisin (tornillo micromtrico, microscopio...); laWitworth y la mtrica se emplean para sujecin (sistema tornillo-tuerca); la redonda para aplicaciones especiales (las lmparas y portalmparas llevan esta rosca); la cuadrada y la trapezoidal se emplean para la transmisin de potencia o movimiento (grifos, presillas, gatos de coches...); la dientes de sierra recibe presin solamente en un sentido y se usa en aplicaciones especiales

(mecanismos dnde se quiera facilitar el giro en un sentido y dificultarlo en otro, como tirafondos, sistemas de apriete...).

El paso que

de

rosca es existe

la

distancia

entre

dos crestasconsecutivas. Si el tornillo es de rosca sencilla, se corresponde con lo que avanza sobre la tuerca por cada vuelta completa. Si es de rosca doble el avance ser igual al doble del paso.

Tipos de tornillos Aunque no lo parezca, en el mercado hay muchos tipos de tornillos para cada trabajo. El resultado que se quiere obtener, los materiales con los que se va a trabajar, el peso que van a tener que soportar son algunos de los condicionantes de la eleccin. Se suelen diferenciar por tipo de rosca y por el tipo de cabeza. Tornillos para madera

La punta es estrecha para poder abrir camino a medida que se van insertando enla madera. Eso hace que se facilite despus el auto roscado. Pueden ser de aluminio, de bronce, de laton o de acero inoxidable. Pueden estar galvanizados, niquelados las cabezas pueden ser ovaladas planas o redondas, dependiendo de cual sea el objetivo. Tornillos pasantes Son los que atraviesan las piezas que se van a unir sin roscar ninguna de ellas. Se suelen utilizar para eleaciones ligeras y piezas de funcin. Esparragos Son una varilla roscada en los dos extremos. Uno va roscando la pieza y el otro tiene rosca exterior, sin cabeza. La sujecin es posible gracias a una tuerca. Tornillos autorroscantes La caa es prcticamente toda cilndrica, mientras que el extremo tiene forma conica. La rosca es delgada, con fondo plano, para facilitar que la plancha pueda alojarse en el. Los bordes son bastante ms afilados que en los tornillos para madera. Se utilizan para unir metal con madera, plstico y otros materiales similares. Tornillos-tirafondos para paredes y madera Son ms gruesos que los tornillos clsicos de madera y se utilizan para atornillar soportes de elementos pesados. La cabeza es hexagonal.

Tornillos de rosca cilndrica para uniones metlicas Son los que se hacen servir con la maquinaria, lo que d a entender que son capaces de aguantar fuertes presiones. La rosca tiene forma de triangulo, lo que hace que pueda ir atornillados en un agujero ciego o en una tuerca con arandela en un agujero pasante. Tornillos autoperforantes La punta es muy parecida a la de las brocas, lo que hace que no se tengan que hacer perforaciones gua para instalarlos. Son los mas utilizados para materiales pesados. Tornillos inviolables Son los que no se pueden sacar una vez que han sido atornillados, a no ser que se fuercen o se rompan. Son los ms utilizados en cerrajera Tornillos de miniatura Suelen estar fabricados con latn o acero inoxidable. Son autorroscantes en materiales blandas como los plsticos. Tienen una cabeza adaptada par que puedan ser fcilmente manipulados con destornilladores muy pequeos

Soldadura Es un proceso de fabricacin en donde se realiza la unin de dos materiales, (generalmente metales o termoplsticos), usualmente logrado a travs de la coalescencia (fusin), en la cual las piezas son soldadas fundiendo) ambas y agregando un material de relleno fundido (metal o plstico), el cual tiene un punto de fusin menor al de la pieza a soldar, para conseguir un bao de material fundido (el bao de soldadura) que, al enfriarse, se convierte en una unin fija.

Aplicacin de la soldadura

Aunque muchas aplicaciones de la soldadura se llevan a cabo en ambientes controlados como fbricas y talleres de reparaciones, algunos procesos desoldadura se usan con frecuencia en una amplia variedad de condiciones, como al aire abierto, bajo el agua y en vacos) (como en el espacio). En usos al aire libre, tales como la construccin y la reparacin en exteriores, la soldadura de arco de metal blindado es el proceso ms comn.

Tipos de soldaduras

Soldadura TIG Se caracteriza por el empleo de un electrodo permanente de tungsteno, aleado a veces con torio o zirconio en porcentajes no superiores a un 2%. Dada la elevada resistencia a la temperatura del tungsteno (funde a 3410 C), acompaada de la proteccin del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. Los gases ms utilizados para la proteccin del arco en esta soldadura son el argn y el helio, o mezclas Soldadura MAG Es un tipo de soldadura que utiliza un gas protector qumicamente activo (dixido de carbono, argn ms dixido de carbono o argn ms oxgeno). El material de aporte tiene forma de varilla muy larga y es suministrado continuamente y de manera automtica por el equipo de soldadura. de ambos.

Soldadura GMAW Es un proceso semiautomtico, automtico o robotizado de soldadura que utiliza un

electrodo consumible y continuo que es alimentado a la pistola junto con el gas inerte en soldadura MIG o gas activo en soldadura MAG. Maquinas industrial Torno El torno es una maquina herramienta en la cual la pieza que se ha de mecanizar tiene un movimiento de rotacin alrededor del eje. As pues, en el torno la pieza verifica el movimiento de corte, en tanto que la herramienta produce el avance. Tipos de torno

Torno paralelo

Caja de velocidades y avances de un torno paralelo. El torno paralelo o mecnico es el tipo de torno que evolucion partiendo de los tornos antiguos cuando se le fueron incorporando nuevos equipamientos que lograron convertirlo en una de las mquinas herramientas ms importante que han existido. Sin

embargo, en la actualidad este tipo de torno est quedando relegado a realizar tareas poco importantes, a utilizarse en los talleres de aprendices y en los talleres de mantenimiento para realizar trabajos puntuales o especiales.

Torno copiador

Se llama torno copiador a un tipo de torno que operando con un dispositivo hidrulico y electrnico permite el torneado de piezas de acuerdo a las caractersticas de la misma siguiendo el perfil de una plantilla que reproduce una replica igual a la guia. Este tipo de tornos se utiliza para el torneado de aquellas piezas que tienen diferentes escalones de dimetros, que han sido previamente forjadas o fundidas y que tienen poco material excedente. Tambin son muy utilizados estos tornos en el trabajo de la madera y del mrmol artstico para dar forma a las columnas embellecedoras.

Esquema funcional de torno copiador. Torno revlver El torno revlver es una variedad de torno diseado para mecanizar piezas sobre las que sea posible el trabajo simultneo de varias herramientas con el fin de disminuir el tiempo total demecanizado. Las piezas que presentan esa condicin son aquellas que, partiendo de barras, tienen una forma final de casquillo o similar. Una vez que la barra queda bien sujeta mediante pinzas o con un plato de garras, se va taladrando, mandrinando, roscando o escariando la parte interior mecanizada y a la vez se puede ir cilindrando, refrentando, ranurando, roscando y cortando con herramientas de torneado exterior..

Esquema funcional de torno copiador

Torno vertical El torno vertical es una variedad de torno, de eje vertical, diseado para mecanizar piezas de gran tamao, que van sujetas al plato de garras u otros operadores y que por sus dimensiones o peso haran difcil su fijacin en un torno horizontal. Los tornos verticales no tienen contrapunto sino que el nico punto de sujecin de las piezas es el plato horizontal sobre el cual van apoyadas. La manipulacin de las piezas para fijarlas en el plato se hace mediante gras de puente o polipastos.

Torno vertical Torno CNC El torno CNC es un torno dirigido por control numrico por computadora.Ofrece una gran capacidad de produccin y precisin en el mecanizado por su estructura funcional y porque la trayectoria de la herramienta de torneado es controlada por

un ordenador que lleva incorporado, el cual procesa las rdenes de ejecucin contenidas en un software que previamente ha confeccionado en torno. Es una

un programador conocedor de la tecnologa de mecanizado

mquina que resulta rentable para el mecanizado de grandes series de piezas sencillas, sobre todo piezas de revolucin, y permite mecanizar con precisin superficies curvas coordinando los movimientos axial y radial para el avance de la herramienta.

Torno CNC.

Herramientas de torneado Las herramientas de torneado se diferencian en dos factores, el material del que estn constituidas y el tipo de operacin que realizan. Segn el material constituyente, las herramientas pueden ser de acero rpido, metal duro soldado o plaquitas de metal duro (widia) intercambiables. La tipologa de las herramientas de metal duro est normalizada de acuerdo con el material que se mecanice, puesto que cada material ofrece unas resistencias

diferentes. El cdigo ISO para herramientas de metal duro se recoge en la tabla ms abajo. Fresa Fresar significa labrar la madera (u otro material) con ayuda de un fresadora. Una fresadora es una mquina elctrica rotativa en la que se coloca la herramienta de corte (llamada fresa) y debido al movimiento giratorio que sta adquiere y al movimiento longitudinal que le damos a la fresadora, va haciendo el labrado en la pieza a fresar. La fresadora Existen diversos tipos de fresadoras (de superficie, ranuradoras, engalletadoras, y universales). Nosotros vamos a tratar exclusivamente las fresadoras de superficie pues son las ms verstiles y adecuadas para el aficionado. Con ellas podremos fresar desde ranuras, cantos y perfiles, hasta el fresado de orificios alargados y el fresado copiador con plantilla. Se pueden fresar los ms diversos materiales: madera, MDF, metal, plstico, acrlico, placas de pladur y muchos otros. Tipos de fresas Existen muchsimos tipos de fresas segn su forma y su tamao. Para hacerse una idea de lo se puede hacer con ellas, le presentamos a continuacin el programa completo de BOSCH de fresas profesionales:

Dobladora Se denomina Dobladora a la mquina utilizada en obra para doblar barras de hierro. Pueden ser manuales o elctricas. Llevan un pedal y un mando de mano para su manejo. Suelen estar montadas en un chasis dotado de ruedas para facilitar su desplazamiento. Con esta mquina pueden doblarse redondos de hierro de hasta 50 mm de dimetro. Tipos Dentro de las Mquinas-herramienta concebidas para el mecanizado de metales y aleaciones tenemos:

*Mquinas dotadas de movimiento rectilneo, bien de la pieza (acepilladoras), bien de la herramienta de corte (limadoras, mortajadoras, brochadoras...)

*Mquinas con movimiento circular continuo, bien dela pieza (tornos), bien dela herramienta (taladradoras, fresadoras, rectificadoras...)

Luego tenemos otro tipo de mquinas-herramientas para la mecanizacin de la madera. Son estas:

*Maquinas para desbastar troncos (sierras circulares, sierras alternativas, sierras de cinta, tronzadoras, cortadoras, mquinas de descortezar...)

* mquinas de cepillar, con las que se rebaja el espesor y se planean las caras de la spiezas (devastadoras, acepilladoras, regruesadoras...)

*Mquinas de modelar (tornos, tupies, ranuradoras de tres y cuatro caras, molduradoras, fresadoras...)

*Mquinas de montaje (mquinas de ensamblar bastidores, encoladoras automticas, instalaciones *Mquinas de de encolar paneles, acabado prensas de encnolar pulidoras plafones...) ...)

(lijadoras,

Dentro de las mquinas que trabjan por deformacin de metales en estado slido tenemos: *Las laminadoras, que permiten el conformado de perfiles, planos, chapas y tubos. *Las mquinas de forjar que actan por presin progresiva y lenta y las que actan por choque.

*Los trenes de estirado o trefiladoras, para la conformacin de redondnos y de barras de seccin poligonal.

*Ls mquinas de enderezar chapas y las cizallas para cortar chapas, redondos y perfiles. *Las cizallas circulares y las mquinas de punzonar y troquelar, utilizadas estas ltimas Y por ltimo, para tenemos las cortar mquinas de contornos moldear materias curvos. plsticas:

*Prensa para modelo por inyeccin de materias "termoplsticas". El polvo a moldear se calienta en el cilindro de la prensa, donde adquiere una consistencia pastosa. Un mbolo ejerce, entonces, una presin sobre esta materia casi fundida y la lleva, a travs de un orificio, al interior de un molde, previamente cerrado, y mantenido a baja temperatura por circulacin de agua. La materia a termoplstica se endurece con el

enfriamiento.

Se

abre

el

molde

se

expulsa

la

pieza

moldeada.

Prensa para moldeo por compresin de materias plsticas. El polvo, generalmente precomprrimido en forma de una pastilla de masa igual a la de la pieza a moldear, es introducido en un molde, calentado corrientemente por resistencias elctricas. Una vez cerrado el molde, un sistema de mbolo desplazable en el cilindro del mismo, ejerce sobre la materia una fuerte presin, a fin de asegurar el perfecto llenado de este molde y una buena conformacin. Este tipo de prensa es de accin hidrulica, y trabaja *Extrusionadora Esta mquina est constituida, en esencia, por un tornillo transmisor que gira en un cilindro, provisto de un sistema de calefaccin exterior por medio de resistencias elctricas. La materia se ve forzada, en primer lugar, por el tornillo, a pasar por una rejilla, que asegura la plastificacin de la resina, despus de lo cual es expulsado de la mquina, a travs de una hilera que le da su forma definitiva: redondos, tubos, bandas, placas onduladas, cintas, hilos etc. Inyectora La Bomba inyectora es un dispositivo capaz de elevar la presin de un fluido, generalmente presente en los sistemas de Inyeccin de combustible como el gasoil (Motores Diesel) o ms raramente gasolina (Motores Otto), hasta un nivel lo bastante elevado como para que al ser inyectado en el motor est lo suficientemente automticamente.

pulverizado, condicin imprescindible para su inflamacin espontnea (fundamento del ciclo del Motor disel, gracias a la elevada Temperatura de autocombustin. Funcionamiento Esta bomba inyectora de la cual vemos un ejemplo en su versin rotativa de la casa Bosch en la figura de la derecha, recibe el movimiento desde el motor generalmente a travs de un accionamiento como la distribucin, de forma tal que gira sincronizada con l, y a la mitad de revoluciones en un motor de 4 tiempos. Internamente tiene un mbolo ajustado con gran precisin (2 micras) que tiene dos movimientos simultneos: rotativo para distribuir, y axial para comprimir el gasleo. La regulacin de caudal de gasoil se hace mediante una corredera anular que abre la descarga del mbolo de presin ms o menos tarde, en funcin de la posicin del pedal acelerador y del rgimen motor en ese momento. Al abrirse la descarga la presin en el inyector cae por debajo de la de la presin de apertura del muelle del mismo, terminndose la inyeccin. En el caso de las bombas en lnea, las ms antiguas cronolgicamente, existe un mbolo de caudal para cada cilindro. Los mbolos son accionados mediante un rbol de levas interno de la bomba, en el orden de encendido del motor. En este caso el caudal se regula mediante el giro simultneo de los mbolos mediante la accin de una cremallera, con lo cual queda descubierto el canal de descarga de presin antes o despus, dosificando al inyector igual que en la bomba rotativa.

Maquina para soldar La mquina de soldar, como toda herramienta, fue evolucionando con el tiempo, sus aplicaciones fueron transformndose, se convirtieron en herramientas mucho ms perfectas. Su objetivo o aplicacin principal es calentar las piezas para luego provocar una unin entre ellas; calentando los materiales y las mezclas se logra que el material se vuelva ms resistente al ejercer alguna fuerza sobre ellos. Hasta su invencin, los nicos mtodos que se utilizaban en su lugar eran los de aleacin y forja; luego recin a principios del 1900 la electricidad empez a desarrollar diferentes utilidades. Lo que hoy conocemos como mquina de soldar se inici mucho antes mediante una corriente directa que contena electrodos de carbn y distintos acumuladores. Realizaban su trabajo mediante un arco elctrico fundiendo los metales y el electrodo; hoy podemos encontrar distintos tipos de mquinas de soldar, con varias formas y estilos, pero todas ellas slo cuentan con dos tipos de salida: c.a. y c.d.

Las mquinas de soldar con corriente alterna son las ms empleadas por los artesanos y las empresas, esto se debe a que son las ms econmicas y las ms eficientes. Este tipo de mquinas puede decirse que cuenta con dos objetivos, uno general y otro especfico, el primero es facilitar la reparacin o prevenir una que sera muy costosa. El objetivo especfico es brindar a una empresa la reduccin de costos en reparacin y as aumentar la productividad; no nos olvidemos que actualmente reparar cualquier maquinaria cuesta fortunas por ende se buscan las soluciones eficaces y econmicas.

Las mquinas de soldar son herramientas simples, pero para utilizarlas correctamente se requieren de tres conocimientos generales.

El conocimiento elctrico es fundamental, ya que ser la energa elctrica la que estaremos empleando; debemos estar al tanto de los riesgos que corremos y tomar medidas de seguridad. Necesitaremos al menos un voltmetro y un ampermetro para leer la salida de corriente; por ltimo debemos tener un conocimiento especfico sobre la mquina ya que si se suceden problemas tcnicos tendremos la capacidad de solucionarlos. El tcnico debe tener la capacidad de reconocer y separar los problemas elctricos de la mquina de los que sobresalgan por mtodos incorrectos de utilizacin. Taladro Los taladros son instrumentos que se utilizan para llevar a cabo la operacin de taladrar, esta operacin tienen como objetivo producir agujeros de forma cilndrica en una pieza determinada. Para taladrar o realizar un agujero se necesita emplear, s o s, un taladro o taladradora de tipo porttil, el taladrado, de todos los procesos de mecanizado, es considerado como uno de los ms importantes a causa de su amplio uso y practicidad, taladrar es una de las operaciones mecanizadas ms sencillas de llevar a cabo.

Los taladros pueden utilizarse sobre cualquier tipo de pieza; el proceso de realizar el agujero consiste en desplazar slido (aluminio, madera, acero, etc) hacia el filo de la

broca especfica que se est utilizando. La fuente de alimentacin de los taladros suele ser de energa elctrica o de aire comprimido; los taladros de tipo porttiles que necesitan electricidad para su funcionamiento pueden ser inalmbricos, ya que muchos de stos utilizan una batera recargable o son alimentados por un cordn elctrico Modelo que estn de diseados taladro para con ser conectados alimentacin a la red a elctrica. batera

Debemos sealar que los agujeros que se realizan con la broca de los taladros no son de alta precisin, es por esto en muchos casos, se necesita realizar la operacin nuevamente mediante un escariador o una herramienta de mandrinar. Los factores principales que se relacionan con el proceso de perforacin que realizan los taladros son, entre otros: tolerancia y calidad superficial, longitud de la perforacin, material de la pieza, dimetro, material de la broca, modo de fijacin de la pieza en el taladro, cantidad de agujeros a producir y condiciones de corte. Electrodo Electrodo es una superficie en donde ocurren reacciones de xido-reduccin. Por lo que LOS PROCESOS que tienen lugar en la interfase metal-solucin de cualquier metal en contacto con un electrolito (medio agresivo), no se pueden medir de una manera absoluta (tiene que ser tan slo relativa). El metal en contacto con el electrolito tiene, por un lado, tendencia a disolverse, con lo que queda cargado negativamente. y, por otro lado, a que iones del electrolito se depositen sobre el

metal. Con lo que se alcanza el equilibrio en un determinado momento. Se ha creado, pues, una diferencia de potencial entre el metal y el electrolito. Para poder medir esta diferencia de potencial se adopt un electrodo patrn que es el electrodo normal de hidrgeno, al cual, por convencin y a cualquier temperatura, se le asign el valor cero.

Conclusin Luego de haber concluido el presente trabajo pudimos llegar a la conclusin que las maquinas herramientas son la columna vertebral de un taller mecnico ya que si no fuese por estas maquinarias no se pudiesen realizar esta gama tan extensa de trabajos los cuales no cabe duda que sin ellos no se pudiesen realizar Al igual investigamos un poco y pudimos constatar que la fundicin a sido unos de los inventos mas necesarios que ha hecho el ser humano ya que sus derivados son de gran importancia para los seres humanos porque estos nos proporcionan las comodidades necesarias de nuestra vida diaria.

Você também pode gostar

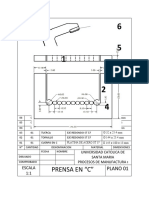

- PRENSA EN C PlanoDocumento8 páginasPRENSA EN C PlanoRusbel Valdivia100% (1)

- Hum32 PDFDocumento52 páginasHum32 PDFJosefa HualamanAinda não há avaliações

- Informe Sobre Proyecto de MecanizadoDocumento13 páginasInforme Sobre Proyecto de MecanizadodennisAinda não há avaliações

- Manual2019curso MEDDocumento197 páginasManual2019curso MEDCampbell Luis AntonioAinda não há avaliações

- Laminas para CanaletasDocumento7 páginasLaminas para CanaletastatianapAinda não há avaliações

- 8 TaladradoraDocumento52 páginas8 TaladradoraEduardo MarcanoAinda não há avaliações

- Maquinas IndustrialesDocumento14 páginasMaquinas IndustrialessuyenclarkAinda não há avaliações

- Manual Participante Falso OleoDocumento20 páginasManual Participante Falso Oleojose alejandro soto reyesAinda não há avaliações

- Manual de TorneriaDocumento37 páginasManual de TorneriaRoberto Perlado RuizAinda não há avaliações

- 2 Herramientas de TaladrarDocumento598 páginas2 Herramientas de TaladrarclnAinda não há avaliações

- Proceso de Conformado de Un RemolqueDocumento9 páginasProceso de Conformado de Un Remolquelunesmartes4Ainda não há avaliações

- "Universidad Tecnológica Del Perú": Facultad de Ingeniería IndustrialDocumento9 páginas"Universidad Tecnológica Del Perú": Facultad de Ingeniería IndustrialRufo Mauro Chara LlaveAinda não há avaliações

- Jair Escobar SánchezDocumento28 páginasJair Escobar SánchezSoldjair Mantari SotoAinda não há avaliações

- Principio de Funcionamiento TaladroDocumento5 páginasPrincipio de Funcionamiento Taladrothania alvarezAinda não há avaliações

- Triptico Brazo HidraulicoDocumento2 páginasTriptico Brazo HidraulicoYuliana Torres89% (9)

- Eee U01Documento46 páginasEee U01Piedad Quintanar VerdúguezAinda não há avaliações

- Código App CNC Simulator PDFDocumento5 páginasCódigo App CNC Simulator PDFJonathan Leon RhenalsAinda não há avaliações

- Curso Criterios Basicos Perforacion Voladura Rocas PDFDocumento61 páginasCurso Criterios Basicos Perforacion Voladura Rocas PDFedsonAinda não há avaliações

- Formatos VariosDocumento27 páginasFormatos VariosMarimar MarAinda não há avaliações

- Training Handbook SPA PDFDocumento391 páginasTraining Handbook SPA PDFJerson Arismendi PinzónAinda não há avaliações

- Proyecto Taladro CaseroDocumento6 páginasProyecto Taladro CaseroBreiky MiauAinda não há avaliações

- Práctica Torno ConvencionalDocumento3 páginasPráctica Torno ConvencionalJames MachadoAinda não há avaliações

- Manual de Control de Pozos SLBDocumento319 páginasManual de Control de Pozos SLBJose Martinez100% (1)

- Informe Tecnico de CampoDocumento16 páginasInforme Tecnico de CampoSebastián RodríguezAinda não há avaliações

- Guia de MecanizadoDocumento3 páginasGuia de MecanizadoAndres BaenaAinda não há avaliações

- Mineria SubterraneaDocumento39 páginasMineria SubterraneaGian Chumacero Panta100% (1)

- Tarugueado de Muebles de MaderaDocumento23 páginasTarugueado de Muebles de MaderaHugo Alfredo Ordóñez ChocanoAinda não há avaliações

- Curso MecanizadoDocumento62 páginasCurso MecanizadoLeonel Medina RojasAinda não há avaliações

- ProblemasDocumento77 páginasProblemasjonathan41110100% (1)

- Guía de Práctica #3Documento2 páginasGuía de Práctica #3Jhimmy Jhoel Crisostomo PomaAinda não há avaliações