Escolar Documentos

Profissional Documentos

Cultura Documentos

2001 Ac 01

Enviado por

Ivan Gomez OlivaresTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

2001 Ac 01

Enviado por

Ivan Gomez OlivaresDireitos autorais:

Formatos disponíveis

1

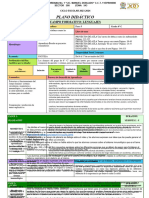

PROPUESTA METODOLGICA PARA DOSIFICACIN

DEL HORMIGN PROYECTADO

MIX DESIGN PROCEDURE FOR SHOTCRETE.

Toms Garca

Ingeniero Tcnico de Obras Pblicas

Luis Agull

Dr. Ingeniero de Caminos, Canales y Puertos

Antonio Aguado

Dr. Ingeniero de Caminos, Canales y Puertos

Jos Rodrguez

Dr. Ingeniero Civil

E.T.S. Ingenieros de Caminos, Canales y Puertos de Barcelona

Universitat Politcnica de Catalunya

Resumen

El presente artculo incide en los aspectos relativos a la metodologa de

dosificacin del hormign/mortero proyectado. En primer lugar se realiza una revisin

de los procedimientos de dosificacin existentes que, en general, poseen una gran

componente emprica, no existiendo una metodologa universalmente asumida.

A continuacin se desarrolla una propuesta metodolgica de dosificacin en la

que se han incluido las singularidades de la proyeccin, como son, entre otras, el rebote,

las caractersticas del soporte o el sistema de proyeccin.

Finalmente, para una mejor visualizacin de la metodologa, la propuesta se ha

complementado con un ejemplo prctico de aplicacin.

Summary

This article deals with different aspects related to the mix design of shotcrete.

First, a review of the existing mix proportioning methods for shotcrete is presented. In

general, these methods are highly empirical and there is not an internationally

established method.

Then a mix design procedure for dry and wet-mix shotcrete is proposed and its

theoretical basis is developed. The procedure takes into account the influences of

rebound, application technique and the characteristics of the support.

Finally, for a better understanding of the procedure, it is illustrated with a practical

application.

2

1. Introduccin.

En el contexto del proceso constructivo de obras de hormign, desde el punto de

vista productivo, la proyeccin constituye una interesante tcnica de puesta en obra al

reunir en una sola accin dos etapas del proceso, colocacin y compactacin.

Desde que en 1907 la empresa Cement-Gun patentara la primera mquina de

proyeccin, con el fin de construir modelos de dinosaurios, los avances logrados en los

equipos y materiales han hecho del hormign proyectado una herramienta muy utilizada

en el mbito de la construccin. Si bien el mayor porcentaje de aplicacin es en soporte

de rocas, sostenimiento en tneles y estabilizacin de taludes, su uso tambin se ha

generalizado en recubrimientos de canales, lminas de cubiertas, depsitos y piscinas,

protecciones contra incendio y corrosin, reparaciones, etc.

En la proyeccin, el material se introduce en un equipo de proyectar que lo

impulsa a gran velocidad a travs de una manguera hasta la boquilla de proyeccin,

existiendo, como es sabido, dos mtodos de aplicacin del hormign proyectado: la

tcnica por va seca y la tcnica por va hmeda.

Si inicialmente, y en Espaa hasta hace muy pocos aos, el mtodo de proyeccin

ms utilizado era la va seca, la tendencia actual es la proyeccin por va hmeda,

especialmente en soporte de rocas (tneles y taludes), donde constituye la tcnica

predominante. En la actualidad, en Espaa alrededor del 70% del hormign proyectado

se aplica mediante va hmeda.

Este cambio de metodologa de proyeccin ha supuesto la necesidad de revisar y/o

definir mtodos de dosificacin de los hormigones proyectados, partiendo tanto de la

experiencia acumulada en la proyeccin por va seca o bien en el bombeo de

hormigones convencionales.

El objeto del presente artculo es, por un lado, hacer una revisin crtica de los

mtodos existentes y, por otro lado, presentar una propuesta metodolgica de

dosificacin de hormign proyectado, vlida para ambas vas, que tiene en cuenta las

variables principales que intervienen en el proceso.

2. Metodologa existente de dosificacin.

Si bien existen distintos procedimientos de dosificacin para hormign

convencional, Fuller, Bolomey, Faury, ACI, etc., con gran reconocimiento en el mbito

internacional, no hay un mtodo de dosificacin universalmente aceptado para el

hormign proyectado.

Los mtodos de dosificacin de hormign proyectado se recogen principalmente

en las normativas existentes y en estudios realizados por distintos autores en el campo

del hormign proyectado, generalmente, todos ellos con una gran componente emprica.

2.1. Segn distintas normativas.

Son muchas las normativas en las que se incluyen procedimientos de dosificacin

de hormign proyectado; ACI (1990), AENOR (1994), EFNARC (1996), etc. En

3

general, estos procedimientos se basan en criterios empricos, especialmente en el caso

de hormigones proyectados por va seca para los cuales no se plantea otro mtodo

alternativo, mientras que algunas normativas contemplan la dosificacin de hormigones

proyectados por va hmeda a partir de la metodologa existente para hormigones

convencionales que contemplen aplicaciones de bombeo, aspecto que ser estudiado en

un apartado posterior.

Como hemos comentado anteriormente, la mayora de los mtodos de dosificacin

existentes en las distintas normativas se fundamentan en recomendaciones tcnicas,

ofreciendo una serie de pautas para determinar una primera composicin aproximada

que deber ser ajustada en obra. Con el fin de visualizar el nivel metodolgico existente

se realiza una rpida revisin de los aspectos ms significativos de las especificaciones

dadas en las normativas ms usuales de mbito internacional.

- ridos

La mayora de las normativas proponen valores mximos del tamao mximo de

rido con el fin de reducir el rebote, no obstante, ste ha de estar de acuerdo con las

limitaciones impuestas por los equipos de proyeccin y el espesor de capa. Teniendo en

cuenta estos aspectos las normativas proponen tamaos mximos comprendidos entre

los 8 mm y 10 mm para mortero proyectado y entre los 16 mm y 20 mm para hormign

proyectado. En este sentido cabe destacar la normativa espaola AENOR (1994) que

contempla el uso de ridos con tamao mximo de hasta 25 mm.

Conjuntamente con la limitacin del tamao mximo, son muchas las normativas

que ofrecen husos granulomtricos estandarizados, en ocasiones segn el tamao

mximo, para ajustar la curva granulomtrica del rido y obtener una mezcla ptima

para facilitar el transporte hasta la boquilla de proyeccin y su posterior colocacin. A

modo de ejemplo, en la figura 1 se ha representado algunos de los husos

granulomtricos recomendados para tamao mximo de 12-16 mm.

0.1 1 10

abert ura tamiz mm

0

20

40

60

80

100

%

p

a

s

a

AENOR

ACI-ASCE

EFNARC

Figura 1. Husos granulomtricos para tamao mximo de rido de 12-16 mm.

Las normativas AENOR (1994) y AFTES (1982) dan una especial importancia a

la seccin inferior de la granulometra, incluyendo en sus normativas recomendaciones

4

en la cantidad de finos del rido total y en el valor del mdulo de finura de la arena. En

este sentido la norma francesa incluye husos granulomtricos, segn el tamao mximo

de rido (8 mm 16 mm), en los que se incluye el cemento conjuntamente con los

ridos.

En la proyeccin por va seca, otro aspecto importante es la humedad de los

ridos, tanto para reducir la produccin de polvo como para asegurar el correcto

funcionamiento de los equipos de proyeccin. Algunas normativas contemplan estos

requisitos ofreciendo valores ptimos de humedad en los ridos que oscilan entre el 3%

y 8%.

- Cemento

Con respecto al cemento, las normativas ofrecen valores estimativos de su

dosificacin. Dichas estimaciones se ofrecen en forma de contenidos mnimos de

cemento y en forma de intervalos de dosificacin en funcin del material de proyeccin

(mortero o hormign proyectado) y/o en funcin de la resistencia a compresin.

Las dosificaciones de cemento recomendadas oscilan entre los 300 kg/m

3

y los

450 kg/m

3

, obtenindose resistencias a compresin del orden de 20-30 MPa, inferiores a

las que se conseguiran en un hormign convencional con igual cantidad de cemento

(Tabla 1).

Tabla 1. Resistencia a compresin vs contenido de cemento (ACI 1990).

Resistencia a compresin

a 28 das

Cantidad de cemento

21 MPa 300-380 kg/m

3

28 MPa 325-425 kg/m

3

35 MPa 380-500 kg/m

3

Algunas normativas, AENOR (1994) y ACI (1990) valoran el mayor porcentaje

de cemento del hormign/mortero colocado con respecto al inicial, debido al mayor

rebote de las partculas ms gruesas, e incluyen una estimacin de la variacin en la

relacin cemento/rido.

- Agua

La cantidad de agua debe ser la necesaria para una correcta puesta en obra, si se

emplea mucha cantidad se produce el descuelgue de la mezcla y en caso contrario, si

sta es escasa, no existir una buena adherencia con el soporte y aumentar el rebote. En

la determinacin de la dosificacin de agua las normativas recomiendan un rango de

valores de la relacin agua/cemento comprendidos entre 0,30 y 0,50 para hormign

proyectado por va seca y hasta 0,60 para hormign proyectado por va hmeda.

- Adiciones

En la actualidad la microslice o humo de slice es la adicin ms utilizada en

hormigones y morteros proyectados. Su uso se debe a la mejora de diversas prestaciones

5

que manifiesta el mortero/hormign proyectado. Dicha mejora se presenta tanto en

estado fresco, en el caso de la va hmeda, al mejorar la homogeneidad de la mezcla y

por tanto facilitar su transporte, como en estado endurecido, al manifestarse una mayor

resistencia y densidad.

Las normativas AENOR (1994), EFNARC (1996) y ASCE (1995) proponen

dosificaciones mximas de microslice de un 15% en peso de cemento.

Otra adicin utilizada, pero menos habitual hoy en da que la microslice, son las

cenizas volantes. Son pocas las recomendaciones respecto a las cenizas volantes. Las

normativas AENOR (1994) y EFNARC (1996) proponen cantidades mximas que son

respectivamente del 15% y 30% en peso de cemento portland.

- Aditivos

Son muy diversos los aditivos utilizados en el hormign proyectado, pero sin

duda, entre los ms utilizados figuran los acelerantes de fraguado. Estos aditivos

reducen el tiempo de fraguado y por tanto exhiben una mayor resistencia inicial lo cual

puede ser til para incrementar la productividad. No obstante, como es bien conocido, el

uso de los acelerantes tradicionales, basados en aluminatos y silicatos, lleva consigo una

reduccin de la resistencia a largo plazo por lo que para obtener un hormign/mortero

proyectado de gran calidad es crtico determinar la dosis mnima de acelerante. En esta

ltima dcada se ha generalizado el uso de acelerantes libres de lcali que a parte de la

mejora en la durabilidad del hormign/mortero proyectado y en la seguridad en el

trabajo, se han observado menores reducciones de la resistencia a largo plazo.

No son muchas las especificaciones relativas a los aditivos acelerantes, en general,

las normativas proponen ensayos previos para determinar la compatibilidad y dosis de

aditivo. La normativa AENOR (1994) incluye dosificaciones estimativas para los

acelerantes tradicionales, que son del 2-8% en peso de cemento para acelerante basado

en aluminatos y entre el 10-15% para acelerante basado en silicatos. La normativa ACI

(1990) y ASCE (1995) limitan el contenido mximo de cloruro clcico en un 2% en

peso de cemento. Con respecto al uso de acelerantes libres de lcali, las normativas

actuales no dan pautas especficas para la determinacin de su dosificacin.

- Fibras

La incorporacin de fibras metlicas o sintticas en el hormign proyectado puede

ser interesante en aplicaciones en las que se desee incrementar su ductilidad, mejorar la

tenacidad, reducir la fisuracin o disminuir la retraccin. Las fibras de acero son las ms

habituales en hormign/mortero proyectado y as lo reflejan las normativas que incluyen

en sus especificaciones algunas recomendaciones respecto a su incorporacin.

La norma espaola UNE 83607-94 (AENOR 1994) recomienda dosificaciones

entorno al 2% en peso y la limita al 5% en peso por razones de bombeabilidad,

exigiendo una resistencia a compresin mnima del hormign de 20 MPa.

La normativa ASCE (1995), adems de valorar la dosificacin ptima de fibra

metlica, entre 0,5% y 2% en volumen de hormign, estima la incorporacin de fibra de

polipropileno entorno a 0,6-1,2 kg/m

3

con el objetivo de reducir la fisuracin. La norma

6

tambin menciona los estudios realizados por Morgan et al. (1989) en los que obtuvo

con dosificaciones de 6 kg/m

3

de fibra de polipropileno comportamientos a tenacidad

similares a hormigones con incorporacin de fibras metlicas.

Hay que recordar que el porcentaje de fibra en s mismo no es suficientemente

significativo ya que en las propiedades del hormign tambin influye el tipo de fibra

(dimensiones y forma).

- Relacin hormign colocado/hormign de partida

Por ltimo, vale la pena mencionar la estimacin que realiza la norma espaola

UNE 83607-94 (AENOR 1994) del rebote producido por la proyeccin, advirtiendo del

mayor consumo de material en obra, y valora la relacin hormign colocadohormign

de partida en 1-1,35 para la va seca y 1-1,21 para la va hmeda.

En la tabla 2 se ha resumido los distintos puntos desarrollados anteriormente,

exponindose las recomendaciones ms usuales contempladas en las normativas de

mayor reconocimiento internacional.

Tabla 2. Variables para dosificacin de hormign proyectado.

Variables principales

ACI

1990

AFTES

1982

AENOR

1994

EFNARC

1996

ASCE

1995

Relacin a/c

Va seca

Va hmeda

0,3-0,5

0,4-0,55

0,3-0,6

0,3-0,5 (0,55)

0,3-0,4

-

Cantidad cemento (kg/m

3

) 300-500 350-400 >300 300-500

Consistencia (va hmeda) 40-75 mm 100-150 mm <75 mm

Contenido de finos

Finos > 17%

(cem+filler)

Finos > 2%

Curva granulomtrica

S segn

tamao mx.

S segn

tamao mx.

S segn

tamao mx.

S

S segn

tamao mx.

Rel. Cemento/rido fino S

Rel. Cemento/rido total S

Md. Finura del rido fino 2,4-3,2

Humedad del rido fino

(va seca)

3-6% 2-4% 2-6% <6%

Tamao mximo del rido 19,05 mm 16 mm 25 mm 16 mm 19,05 mm

Contenido de acelerante

2% cloruro

clcico

Aluminatos:

2-8%

Silicatos:

10-15%

2% cloruro

clcico

Cantidad de microslice

5-10%

(<15%)

<15%

7-15% en

peso cem.

Contenido fibras de acero

2% en

volumen

2-5% en

peso

0,5-2% en

volumen

H

c

/H

p

Va seca

Va hmeda

S

-

1-1,35

1-1,21

7

2.2. Segn diferentes autores.

Son diversos los estudios realizados en el campo del hormign proyectado en los

que se trata el diseo de la composicin de la mezcla. La mayora de los autores

reconocen que las bases del diseo de mezclas de hormign proyectado no estn muy

claras, especialmente para proyecciones por va seca, siendo stas puramente empricas

y al igual que en la normativa existente, se ofrecen una serie de recomendaciones y

consideraciones a tener en cuenta en la composicin del hormign inicial.

Mahar, et al. (1975) considera que la composicin del hormign proyectado por

va hmeda se puede determinar aplicando los mtodos de dosificacin del hormign

ordinario seleccionando adecuadamente parmetros como la relacin agua/cemento, el

contenido de cemento y la granulometra del rido para obtener una mezcla bombeable.

Asimismo, Fernndez Cnovas (1990) propone que la dosificacin del hormign

proyectado por va hmeda se realice empleando los procedimientos utilizados en

hormigones convencionales pero con imposiciones en la trabajabilidad de la mezcla.

Pero la mayor utilizacin del hormign/mortero proyectado y las mayores

prestaciones requeridas supone la necesidad de una metodologa de dosificacin, tanto

para la va seca como para la va hmeda, que contemple las singularidades de este

material respecto al de un hormign convencional y permita la optimizacin del

proceso.

Un primer y significativo paso en la lnea indicada anteriormente es la propuesta

metodolgica planteada por Prudncio (1993). En ella se diferencia el mtodo de

dosificacin segn el sistema de proyeccin utilizado, va seca o va hmeda. En ambos

casos se trata de un mtodo semi-emprico al requerir una campaa previa de ensayos

para la determinacin de la composicin. La propuesta consiste en la evaluacin de

aquellos parmetros singulares de cada sistema de proyeccin: la resistencia a

compresin y compacidad en la va seca, y la trabajabilidad y resistencia a compresin

en la va hmeda.

Dado el inters del trabajo de Prudncio (1993), a continuacin se exponen de

forma resumida los procedimientos a seguir en el desarrollo de cada una de las

metodologas.

Va seca.

La metodologa de dosificacin del hormign proyectado por va seca se

fundamenta en el control de la consistencia mediante un ensayo de penetracin,

establecindose la relacin a/c ptima como la requerida para conseguir una

consistencia tal que proporcione una resistencia a penetracin de 2,5-5 MPa, y la

evaluacin de la resistencia a compresin a partir de la cantidad de cemento utilizada,

expresada mediante la relacin rido/cemento, utilizando una expresin similar a la ley

de Abrams que relaciona la resistencia a compresin del hormign con la relacin

agua/cemento:

m

j

j

cj

B

A

f (1)

8

siendo: f

cj

resistencia a compresin a los j das

A

j

, B

j

coeficientes de la curva de dosificacin a los j das

m relacin rido/cemento.

Se determinan las proporciones de rido fino (s) y grueso (g) que mejor se ajusten

al huso granulomtrico de referencia dado en ACI (1990) para tamao mximo de 12

mm y se confeccionan tres mezclas. Una mezcla de referencia con una relacin

rido/cemento de 4,5, en las otras dos se mantiene la cantidad de finos

(cemento+arena) pero con relaciones rido/cemento de 3 y 6:

1 1

: : 1

100

5 . 4

:

100

5 . 4

: 1 g s

g s

,

_

,

_

( )

( ) 5 . 4 1

100 1

(%)

+

+

s

(2)

2 2

: : 1

100

4 4 : 1

100

4 : 1 g s

,

_

,

_

(3)

3 3

: : 1

100

7 7 : 1

100

7 : 1 g s

,

_

,

_

(4)

Los parmetros A

j

y B

j

de la curva de dosificacin se determinan

experimentalmente de los ensayos a compresin realizados en probetas testigo de las

proyecciones realizadas con las tres composiciones anteriores segn las ecuaciones:

10

j

B donde

( )

,

_

n

m

m

n

f m

f m

i

i

cji i

cji i

2

2

log

log

(5)

10

j

A donde ( )

+

i j cji

m B f

n

log log

1

(6)

siendo: f

cji

resistencia a compresin a los j das para cada proporcin

n nmero de proporciones ensayadas (n=3)

m

i

proporcin rido/cemento (3, 4,5 y 6)

Finalmente, determinada la resistencia a compresin media, teniendo en cuenta la

resistencia a compresin especificada en proyecto y las prdidas de resistencia en el

caso de incorporacin de un acelerante (25% para aluminatos y 40% para silicatos), se

obtiene la proporcin de material seco segn:

j

cj

j

j

B

f

A

m

log

log

(7)

Cuando se tengan requisitos mecnicos a distintas edades, se considera el menor

valor de las proporciones m

j

obtenidas. La composicin del material seco se obtiene a

partir de la relacin de finos y la proporcin rido/cemento m obtenida anteriormente:

( ) [ ] ( ) ( ) [ ] 1 1 : 1 1 : 1 + + m m m (8)

9

Va hmeda.

Para la dosificacin de un hormign proyectado por va hmeda se establece,

debido a requisitos de bombeabilidad, retraccin y costes, el contenido de cemento

ptimo entre 400 y 500 kg/m

3

. Como valor de partida se considera un contenido de

cemento de 450 kg/m

3

(equivalente a una relacin rido/cemento entorno a 3,7).

Determinada la composicin del rido, segn el huso granulomtrico definido en

ACI (1990) para tamao mximo de 12 mm, se define una mezcla de referencia con las

consideraciones anteriormente expuestas:

1 1

: : 1

100

7 . 3

:

100

7 . 3

: 1 g s

g s

,

_

,

_

(9)

Para dicha composicin se evala la resistencia a compresin (tratamiento como

en un hormign convencional) y la consistencia en funcin de la relacin agua/cemento.

Para ello, a partir de la composicin de referencia, se fabrican tres hormigones con

consistencias distintas: con un asiento S

1

en cono de Abrams de 40 mm, con la

consistencia S

2

mnima recomendada por los equipos y con la consistencia anterior S

2

incrementada con 60 mm de asiento.

Se determina el asentamiento requerido S

p

, valorando la variacin de la

consistencia en el tiempo (teniendo en cuenta la posible incorporacin de un acelerante),

y la resistencia a compresin en probeta moldeada, a partir de la resistencia solicitada al

hormign proyectado considerando sus prdidas por la proyeccin y el uso de acelerante

(tabla 3).

Tabla 3. Prdida porcentual de resistencia del hormign proyectado

respecto con un hormign moldeado.

Acelerante Aplicacin Dosificacin Prdida porcentual

Esp. capa <5 cm 2,7 % 25

Tnel

Esp. capa<15 cm 3,5 % 25-35

Aluminato

Talud 2,7 % 25

Silicato Cualquiera >8 % >35

La relacin agua/cemento de la mezcla se obtiene mediante la curva de

dosificacin a partir de la resistencia a compresin determinada anteriormente y

comprobando los requisitos de consistencia establecidos (S

p

). Pueden presentarse tres

situaciones:

1. S=S

p

t1 cm Concluye el proceso de dosificacin al cumplirse los

requisitos de trabajabilidad y resistencia.

2. S< S

p

-1 cm Incorporacin de un aditivo plastificante para atender a los

requisitos de trabajabilidad.

3. S> S

p

-1 cm Esta situacin, no probable, se puede resolver de dos

maneras. La ms simple y menos econmica sera reducir la

cantidad de agua, con lo que se cumpliran sobradamente los

10

requisitos de resistencia, la otra opcin sera optimizar el

contenido de cemento.

Al igual que en la va seca, el sistema de dosificacin es aplicable en el caso de

que se soliciten valores mnimos de resistencia a compresin a distintas edades.

2.3. A partir de la metodologa para hormigones bombeables.

A la hora de dosificar un hormign convencional debe tenerse presente tanto las

prestaciones en estado endurecido como en estado fresco. Esta dualidad se convierte en

crtica cuando se ha de considerar el bombeo como condicin de contorno en el diseo

de la mezcla.

Las condiciones de bombeabilidad de un hormign no estn slo asociadas a las

caractersticas de fluidez de la mezcla en estado fresco, sino tambin a su densidad y

cohesin, vinculada a la cantidad y calidad del mortero presente en el hormign, de tal

manera, que se posibilite su deslizamiento a travs de la tubera sin segregacin del

mismo. Para ello se recurre a mayores cantidades de finos (cemento y adiciones) el uso

de aditivos plastificantes, reduccin del tamao mximo del rido y husos

granulomtricos en los que la fraccin fina toma especial importancia.

En la proyeccin por va hmeda la mezcla se prepara con el agua de amasado y

se transporta hasta la boquilla de proyeccin mediante bombeo mecnico a travs de las

mangueras. Al igual que en un hormign convencional, el transporte de la mezcla

constituye una condicin crtica en el hormign proyectado por va hmeda, pudiendo

utilizarse para su diseo los criterios establecidos para dosificacin de hormigones

convencionales bombeables.

Dicha opcin es contemplada en algunas normativas. As por ejemplo, las

normativas ACI (1990) y ASCE (1995), dentro de sus especificaciones relativas a la

dosificacin de hormigones/morteros proyectados por va hmeda, consideran vlidos

los mtodos de dosificacin para hormigones convencionales que contemplen

aplicaciones de bombeo, no obstante, incluyen dos consideraciones a tener en cuenta

debido a la singularidad del proceso de proyeccin: la consistencia adecuada se

consigue con un asiento comprendido entre 40 mm y 75 mm, y la relacin

agua/cemento debe oscilar entre 0,30-0,50.

De la misma manera que en la va seca, este procedimiento no est exento de

pruebas in situ para acabar de ajustar la dosificacin a las condiciones de obra.

3. Propuesta metodolgica.

3.1. Planteamiento general.

En contrapartida a los mtodos de dosificacin de hormign proyectado indirectos

existentes en las distintas normativas (criterios empricos fundamentados en la prctica),

la propuesta metodolgica que aqu se realiza, basada en Rodrguez (1997), se

fundamenta en las diferencias existentes entre el hormign de partida y el hormign

colocado debidas, fundamentalmente, a la modificacin de la composicin que el propio

sistema de proyeccin introduce como consecuencia del rebote y de la incorporacin de

11

aire como sistema de transporte y proyeccin. Partiendo de este principio se considera

que las caractersticas del hormign colocado sern las correspondientes al hormign de

partida modificadas por la colocacin:

Hormign colocado = Hormign de partida - Variacin por la colocacin

En esta expresin las caractersticas del hormign colocado es un dato que debe

presentar el proyecto, en aras a cumplir con los requisitos necesarios para la aplicacin

estructural en estudio. Si se tiene evaluada la influencia de la puesta en obra por

proyeccin, lo cual representa conocer la variacin de las caractersticas del hormign

por la colocacin, se puede obtener las caractersticas del hormign de partida:

Hormign de partida = Hormign colocado + Variacin por la colocacin

Esta propuesta se articula entorno a tres fases principales. Una primera etapa en la

que se intenta evaluar las modificaciones que introduce el sistema de puesta en obra. En

la segunda se tiene en cuenta las prestaciones requeridas al hormign colocado, las

cuales podrn ser de tipo mecnico (fundamentalmente resistencias a distintas edades) o

de otro tipo como puede ser la durabilidad. Finalmente en la tercera etapa se determina

la composicin del hormign de partida.

3.2. Etapa primera: relativa a los coeficientes de rebote.

En esta primera etapa se intenta evaluar las modificaciones que introduce el

sistema de puesta en obra y compactacin (proyeccin) en la composicin del

hormign, que se traduce en una valoracin del rebote.

En general, para la mayora de las aplicaciones se determina un rebote medio sin

especificar los coeficientes parciales para cada componente. El rebote total medio se

puede definir a partir de los coeficientes parciales de los factores que influyen en su

valor, segn la expresin:

2

3

2

2

2

1

2

r r r r

m

+ + (10)

siendo: r

m

rebote medio del hormign proyectado

r

1

coeficiente relativo al equipo tcnico y humano de proyeccin

r

2

coeficiente relativo a las caractersticas del soporte a proyectar

r

3

coeficiente relativo a la composicin del hormign de partida

Con respecto a los tres coeficientes, los dos primeros, el relativo al equipo tcnico

y humano de proyeccin y el relativo a las caractersticas del soporte, se consideran

independientes de la dosificacin debido a su mnima influencia sobre sta, debindose

encontrar los valores ptimos de dichos parmetros de forma independiente a la

dosificacin. Asimismo, frente a una determinada aplicacin asumiendo una adecuada

preparacin del soporte (que incide, fundamentalmente, al inicio de la proyeccin) y de

los aspectos tecnolgicos asociados a la proyeccin, se puede aproximar el rebote medio

por el coeficiente relativo a la composicin de partida, que es funcin de los rebotes

parciales de cada uno de los componentes segn la expresin:

12

p p p p

g p s p c p a p

m

G S C A

r G r S r C r A

r r

+ + +

+ + +

3

(11)

siendo: A

p

cantidad de agua del hormign de partida

G

p

cantidad de cemento del hormign de partida

S

p

cantidad de arena (rido fino) del hormign de partida

G

p

cantidad de gravilla (rido grueso) del hormign de partida

r

a

coeficiente parcial de rebote del agua

r

c

coeficiente parcial de rebote del cemento

r

s

coeficiente parcial de rebote de la arena

r

g

coeficiente parcial de rebote de la gravilla

Para la determinacin de los distintos coeficientes parciales de rebote se ha tenido

en cuenta los estudios que diversos autores, Ward, et al. (1978), Braun (1982), Teichert

(1980), han realizado en este campo. En la tabla 4 se resume en funcin del sistema de

proyeccin, va seca o hmeda, los valores considerados para los distintos coeficientes

parciales de rebote.

Tabla 4. Coeficientes parciales de rebote.

Coeficiente Va seca Va hmeda

a

r 11-13% 7-9%

c

r 7-9% 5-7%

3

22 , 0

m

d

3

12 , 0

m

d

s

r

d

m

es dimetro medio representativo del rido correspondiente

al tamiz en mm con el que pasa menos del 25% del material.

3

22 , 0

m

d

3

12 , 0

m

d

g

r

d

m

es dimetro medio representativo del rido correspondiente

al tamiz en mm con el que pasa mas del 50% del material.

m

r 18-25% 10-14%

Dado que para el clculo del coeficiente medio de rebote es necesario conocer la

dosificacin de partida, se trata de un proceso iterativo que asigna, como primera

aproximacin del rebote medio, un valor inicial (ver tabla 4), siendo necesaria su

comprobacin al final del proceso; si no coincide con el valor real se repite el proceso

con el nuevo valor.

3.3. Etapa segunda: relativa al hormign colocado.

Determinados los coeficientes parciales de rebote, se ha de determinar la

composicin del hormign colocado. Su definicin se basa en los siguientes puntos:

1.- Tamao mximo del rido grueso.

Como es sabido, en el hormign proyectado se produce un rebote parcial del

mismo como consecuencia de la proyeccin, siendo este rebote distinto para cada uno

de los componentes del hormign aumentando con la masa de la partcula. Por tanto, se

produce una variacin de la granulometra del rido en el hormign colocado con

13

respecto al de partida como consecuencia del mayor rebote en los tamaos mximos de

rido. Basndose en esto se plantea la forma de evaluar el tamao mximo del hormign

colocado considerando las diferentes variables que pueden influir en su determinacin.

Se define el tamao mximo real del rido colocado (T

MAX

) en funcin del tamao

mximo del hormign de partida (t

max

), siendo ste el correspondiente al tamiz ms

pequeo que retenga menos del 15% del peso total de rido; a este t

max

se aplican unos

coeficientes de correccin que tienen en cuenta el sistema de proyeccin (

1

), las

caractersticas de la superficie a proyectar (

2

) y la tixotropa de la mezcla (

3

):

3 2 1

max MAX

t T (12)

Con respecto a las correcciones debidas a las caractersticas de la superficie a

proyectar, son dos los factores que se han tenido en cuenta, las caractersticas propias de

la superficie (dura, media y blanda) y la posicin de la misma (techo, pared y suelo).

Para tener en cuenta ambos factores el coeficiente

2

se ha desglosado en dos;

21

relativo al tipo de superficie y

22

relativo a la posicin.

Los coeficientes correctores a aplicar estn detallados en la tabla 5, y se han

obtenido a partir de los estudios realizados por distintos autores, Ward, et al. (1978),

Lukas, et al. (1990), Kusterle (1989), etc.

Tabla 5. Coeficientes correctores del tamao mximo del rido.

Va seca 0,95

1

Influencia del sistema de proyeccin

Va hmeda 0,98

Blanda

Arena

Arcilla blanda

1,00

Media

Hormign

Madera

0,98 1 capa

Dura

Roca

Acero

0,94

21

Influencia por las

caractersticas de la

superficie

2 ms capas 0,98

Suelo 1,00

Pared 0,98

2

Influencia de la

superficie a

proyectar

22

Influencia por la

posicin de la

superficie Techo 0,94

ptima

Mezcla con aditivo tipo

plastificante y adiciones, tipo

microslice, que mejoren las

caractersticas tixotrpicas.

1,00

Buena

Mezcla con incorporacin

adiciones mejoren las

caractersticas tixotrpicas.

0,97

3

Influencia de la tixotropa de la

mezcla

Regular

Mezcla sin agentes que mejoren

las caractersticas tixotrpicas

0.94

14

Con respecto al coeficiente

22

, si la aplicacin se realiza sobre un soporte en el

que la proyeccin se realice sobre distintas posiciones, como por ejemplo en

sostenimiento de tneles (aplicacin ms habitual del hormign proyectado) en donde

se proyecta sobre hastial y clave simultneamente, se puede determinar un valor

representativo del coeficiente

22

aplicando una media ponderada de los valores

implicados segn la superficie a proyectar en cada posicin:

i

i i

S

S

22

22

(13)

2.- Cantidad de cemento del hormign de partida.

A la hora de determinar la cantidad de cemento se parte del hecho de que tanto en

la proyeccin por va seca como por va hmeda el transporte requiere unas cantidades

mnimas de finos que principalmente sern aportados por el cemento.

Por otro lado la proyeccin como sistema de puesta en obra conduce a una

elevada porosidad del hormign colocado (respecto a un hormign vibrado) provocando

una disminucin de las propiedades mecnicas (resistencia a compresin) para una

misma cantidad de cemento. Por contra, si se quiere mantener un valor determinado de

la resistencia a compresin la proyeccin implica la necesidad de un mayor contenido

de cemento.

A partir de los resultados obtenidos en aplicaciones de hormign proyectado por

va hmeda y seca en la figura 2 se relaciona la resistencia media a compresin y la

dosificacin de cemento en la mezcla de partida. En el grfico se observa el incremento

de la resistencia media a compresin a mayores cantidades de cemento, asimismo para

una determinada cantidad de cemento se han obtenido mayores resistencias por va seca,

hecho que puede imputarse a la menor relacin a/c en las mezclas de hormign

proyectado por va seca.

325 375 425 475

300 350 400 450 500

cantidad de cemento kg/m3

0

10

20

30

40

50

60

f

c

m

a

2

8

d

a

s

M

P

a

VA H MEDA

VA SECA

v a seca

v a h meda

Figura 2. Resistencia media a compresin vs dosificacin de cemento.

15

Sobre la base de lo argumentado se recomienda que el contenido de cemento del

hormign de partida se site en el entorno de 375 a 425 kg/m

3

para valores mnimos de

la resistencia a compresin del hormign a 28 das de 25-35 MPa, si bien queda a

eleccin del usuario la fijacin de este valor.

3.- Cantidad de agua

La determinacin de la cantidad de agua se realiza a partir de la resistencia a

compresin requerida utilizando la formulacin dada por Feret (1896):

2

1

]

1

+ +

t

ck

P a c

c

k f (14)

siendo: f

ck

resistencia caracterstica del hormign colocado (kp/cm

2

)

k coeficiente que tiene en cuenta la categora del cemento

c volumen de cemento del hormign colocado

a volumen de agua del hormign colocado

P

t

volumen de poros totales del hormign colocado.

Por tanto se obtiene la relacin a/c en volumen mediante de la expresin:

1

]

1

+

c

P

f

k

c

a

t

ck

1 (15)

Esta expresin se puede utilizar con resistencias a distintas edades, segn resulte

ms condicionante, no obstante en nuestro caso tomaremos como dato la resistencia

caracterstica a 28 das que es, en definitiva el valor contractual exigido en la mayora

de los casos.

El volumen de cemento del hormign colocado se obtiene a partir de la cantidad

fijada para el hormign de partida segn la expresin (27) que se presenta con

posteridad.

El valor de k se toma independientemente del sistema de proyeccin elegido (va

seca o hmeda) y se tomar un valor segn el tipo de cemento. Para su determinacin,

se plantea dos posibles vas; mediante los valores obtenidos experimentalmente por

Duriez, et al. (1950) en funcin de la categora del cemento y de la edad del hormign

(tabla 6), o bien a partir de la formulacin de Larrard, et al. (1992) en funcin de la

resistencia caracterstica del cemento f

cc

(en kp/cm

2

) y de la rigidez del esqueleto de la

matriz de hormign k

g

segn la expresin:

cc g

f k k (16)

Se considera un valor de k

g

para un hormign proyectado, valor superior que en

un hormign vibrado (k=4,9t10%), de 6.

16

Tabla 6. Valores del coeficiente k (Duriez, et al. 1950).

Edad Cemento Cemento

C.P.-M.F.

N2

Cemento

Alta

Resistencia

Super

cemento

(das) 160/250 250/315 250/375 315/400 355/500

2 300 600 500 1000 1100

3 500 800 700 1200 1300

4 600 1000 900 1400 1500

7 800 1200 1200 1700 1900

28 1300 1800 2200 2400 2800

90 1700 2200 3000 3000 3400

180 2000 2500 3400 3300 3700

300 2200 2700 3800 3600 3900

Con respecto a la cuantificacin del volumen de poros totales del hormign, se

considera como una primera aproximacin los porcentajes de 17% para va seca y 12%

para va hmeda, valores determinados a partir de los encontrados experimentalmente

por otros autores (tabla 7).

Tabla 7. Porcentajes de poros totales segn distintos autores.

Sistema de proyeccin

Autor

Va seca Va hmeda

Teichert (1991d) 20,0%

Rodrguez (1992a, 1994b, 1994b) 13,5-18,0%

Bchli, et al. (1990) 17,2%

Little (1985) 15,9%

Morgan (1990b) 14,1%

Morgan (1993d) 12,9%

Morgan (1991c) 10,0%

4.- Cantidad de ridos

La curva granulomtrica del hormign colocado de referencia se basa en la

obtenida por Bolomey para hormigones convencionales, la cual es de sencilla aplicacin

y considera la contribucin del cemento como un componente ms de los finos, de gran

importancia en el bombeo y por tanto en la proyeccin, pero con las modificaciones

oportunas para un hormign proyectado, obteniendo la ecuacin:

MAX

T

d

b b y ) 100 ( + (17)

siendo: y porcentaje en volumen que pasa por el tamiz de abertura d

17

b parmetro adimensional (b=16)

d abertura tamiz en mm

T

MAX

tamao mximo real del rido en mm.

Determinadas las proporciones de rido grueso g y fino s (por ejemplo mediante el

mtodo de tanteos) para conseguir la composicin granulomtrica que ms se ajuste a la

curva de referencia, se determinan las cantidades de ridos del hormign colocado

mediante la formulacin dada por Faury (1944), que visualiza perfectamente el efecto

de la porosidad, teniendo en cuenta que, al igual que en un hormign convencional, para

obtener 1000 litros de hormign endurecido son necesarios 1025 litros de hormign

fresco:

( )

s c c

I s S 025 . 1 1000

(18)

( )

g c c

I g G 025 . 1 1000

(19)

siendo: S

c

y G

c

cantidad de rido fino y grueso en kg/m

3

s y g volmenes de rido fino y grueso

I

c

volumen de huecos del esqueleto granular del hormign

s

y

g

peso especfico del rido fino y grueso en kg/dm

3

.

El volumen de huecos del esqueleto granular del hormign colocado I

c

se obtiene

mediante la formulacin emprica dada por Faury (1944) para hormigones

convencionales:

t c

P a I + (20)

siendo: a volumen de agua del hormign colocado, obtenido mediante la expresin

(5) presentada con anterioridad

P

t

volumen total de poros del hormign colocado, determinado para la

obtencin del volumen de agua del hormign colocado.

3.4. Etapa tercera: relativa al hormign de partida.

En esta tercera fase se determina la obtencin del hormign de partida a partir del

hormign colocado, para ello, se utilizarn los coeficientes parciales de rebote

determinados en la primera etapa:

p m p m p c

H r H r H H ) 1 ( (21)

siendo: H

c

hormign colocado (kg)

H

p

hormign de partida (kg)

r

m

rebote total medio del hormign proyectado

Al igual que esta expresin para el hormign medio, se puede aplicar un

paralelismo para cada uno de los componentes, obteniendo:

( )

p c c

C r C 1 (22)

( )

p a c

A r A 1 (23)

18

( )

p s c

S r S 1 (24)

( )

p g c

G r G 1 (25)

Si la relacin entre hormign colocado y hormign de partida se expresa en

volumen, h

c

y h

p

respectivamente, se obtiene:

p p

c

m

c

h

r

h

1

(26)

siendo

p

y

c

las densidades aparentes del hormign de partida y colocado

respectivamente.

Por tanto, para determinar la dosificacin del hormign colocado en kg/m

3

utilizaremos las expresiones:

( )

p

c

m

p c c

r

C r C

1

1

1

'

(27)

( )

p

c

m

p a c

r

A r A

1

1

1

'

(28)

( )

p

c

m

p s c

r

S r S

1

1

1

'

(29)

( )

p

c

m

p g c

r

G r G

1

1

1

'

(30)

Asimismo, despejando en las expresiones (28), (29) y (30) obtenemos las

dosificaciones en kg/m

3

de agua y rido del hormign de partida a partir del hormign

colocado:

c

p

a

m

c p

r

r

A A

1

1

'

(31)

c

p

s

m

c p

r

r

S S

1

1

'

(32)

c

p

g

m

c p

r

r

G G

1

1

'

(33)

En el caso de hormign proyectado por va hmeda, la dosificacin del hormign

de partida se complementara con la incorporacin de un aditivo plastificante o

superplastificante con el objetivo de conseguir la fluidez necesaria para permitir el

bombeo de la mezcla durante la proyeccin. Para fijar el contenido de aditivo se tendr

en cuenta las recomendaciones dadas por el fabricante del equipo de bombeo, las

caractersticas del aditivo y los condicionantes en obra, como pueden ser entre otros, la

distancia de transporte del hormign y la climatologa que influirn en la prdida de

fluidez de la mezcla.

19

3.5. Incorporacin de otros componentes.

La propuesta metodolgica se ha planteado para la dosificacin de una mezcla a

partir de los componentes bsicos que constituyen el hormign (cemento, agua y

ridos), si bien en la prctica es habitual la incorporacin de otros constituyentes con el

objetivo de mejorar algunas de las propiedades de la mezcla. En el caso de hormign

proyectado, son comunes la adicin de microslice y fibras, asimismo como la

incorporacin de algn aditivo. En estos casos tambin se puede aplicar las hiptesis de

la propuesta metodolgica, siendo ste un aspecto a ser estudiado.

4. Ejemplo de dosificacin.

A continuacin, con el objeto de una mejor visualizacin de la metodologa

propuesta, se desarrolla un caso prctico a modo de ejemplo.

Se solicita la dosificacin de un hormign proyectado de resistencia a compresin

25 MPa para sostenimiento de un tnel excavado en roca. Se disponen de 2 fracciones

de rido cuyas caractersticas se detallan en la tabla 8, no se pretende el uso de aditivos

o adiciones en la mezcla y el cemento a utilizar es un CEM I 42,5. Se va a determinar la

dosificacin para proyeccin por va hmeda y va seca.

Tabla 8. Granulometras ridos.

% Material que pasa

Tamiz (mm)

0/5 machaqueo 5/12 machaqueo

12,70 100 100

9,52 100 84,4

4,76 97,3 16,4

2,38 74,1 0,6

1,19 63,1 0,6

0,595 33,9 0,6

0,297 12,2 0,6

0,149 6,6 0,6

0,074 4,0 0,6

Hiptesis de partida:

En la tabla 9 se detallan las hiptesis de partida tomadas en el clculo de las

dosificaciones en lo relativo a los coeficientes parciales de rebote y coeficiente de

rebote medio, al tamao mximo del rido en el hormign colocado, a la porosidad y a

la densidad del hormign de partida y colocado.

20

Tabla 9. Hiptesis de partida.

Parmetro Va seca Va hmeda

a

r 0,12 0,08

c

r 0,08 0,06

s

r 0,17 (d

m

=0,472) 0,09 (d

m

=0,472)

g

r 0,42 (d

m

=7,11) 0,23 (d

m

=7,11)

Coeficientes

de rebote

m

r 0,25 0,13

t

max

12,70 mm

1

(proyeccin)

0,95 0,98

21

(superficie)

0,94 (dura)

22

(posicin) 0,94 (techo)

3

(tixotropa)

0,94 (regular)

Tamao

mximo

T

MAX

10,02 mm 10,34 mm

Densidad de partida 2,35 2,40

Porosidad 17% 12%

Densidad colocado 2,05 2,15

Dosificaciones:

En la figura 2 del apartado 3.3 se relacionaba la resistencia media a compresin

con la cantidad de cemento en el hormign de partida. Para obtener una resistencia del

orden de 25 MPa se requieren cantidades de cemento del orden de 375 y 400 kg/m

3

.

En la tabla 10 se muestran las dosificaciones obtenidas para un hormign

proyectado por va seca y hmeda considerando la cantidad de cemento de partida de

375 kg/m

3

.

Tabla 10. Dosificaciones con 375 kg/m

3

de cemento.

Va hmeda Va seca

Componente Hormign de

partida

Hormign

colocado

Hormign de

partida

Hormign

colocado

CEM I-42,5 375 kg/m

3

364 kg/m

3

375 kg/m

3

396 kg/m

3

Agua 164 kg/m

3

156 kg/m

3

129 kg/m

3

130 kg/m

3

Arena 1070 kg/m

3

1003 kg/m

3

1000 kg/m

3

952 kg/m

3

Gravilla 791 kg/m

3

629 kg/m

3

888 kg/m

3

589 kg/m

3

Total kg/m

3

2400 kg/m

3

2160 kg/m

3

2392 kg/m

3

2067 kg/m

3

r

m

real 0,1308 0.2460

Agua/cemento 0,44 0,43 0,34 0,33

Arena+cem. 1445 kg/m

3

1367 kg/m

3

1375 kg/m

3

1348 kg/m

3

rido:cemento 5:1 4,5:1 5:1 4:1

21

La composicin del hormign de partida se complementara con la incorporacin

de un aditivo plastificante o superplastificante.

Asimismo en la tabla 11 se detallan las dosificaciones si la cantidad de cemento

de partida se establece en 400 kg/m

3

.

Tabla 11. Dosificaciones con 400 kg/m

3

de cemento

Va hmeda Va seca

Componente

Hormign de

partida

Hormign

colocado

Hormign de

partida

Hormign

colocado

CEM I-42,5 400 kg/m

3

388 kg/m

3

400 kg/m

3

422 kg/m

3

Agua 183 kg/m

3

174 kg/m

3

148 kg/m

3

149 kg/m

3

Arena 1014 kg/m

3

950 kg/m

3

942 kg/m

3

895 kg/m

3

Gravilla 773 kg/m

3

614 kg/m

3

866 kg/m

3

573 kg/m

3

Total kg/m

3

2370 kg/m

3

2126 kg/m

3

2392 kg/m

3

2039 kg/m

3

r

m

real 0,1298 0.2434

Agua/cemento 0.45 0.45 0.37 0.35

Arena+cem. 1414 kg/m

3

1338 kg/m

3

1342 kg/m

3

1317 kg/m

3

rido:cemento 4,5:1 4:1 4,5:1 3,5:1

Para la proyeccin por va hmeda es preferible la dosificacin con 375 kg/m

3

de

cemento por su menor coste (cantidad de cemento) con similares prestaciones, tanto en

lo referente al bombeo de la mezcla (arena+cemento) como en resistencias. En la va

seca si bien la dosificacin con 375 kg/m

3

de cemento es posible, debido a su mayor

sensibilidad a la cantidad de agua, que recordemos controla el operario, es preferible la

dosificacin con 400 kg/m

3

de cemento.

5. Conclusiones

La gran difusin del hormign proyectado en el mbito de la obra pblica,

especialmente en sostenimiento de tneles, exige un mtodo de dosificacin fiable y con

el que se pueda obtener un hormign proyectado capaz de satisfacer las elevadas

prestaciones requeridas tanto del hormign endurecido (resistencias e impermeabilidad)

as como del comportamiento en fresco de la mezcla (consistencia, bombeabilidad,

rebote). No existe un mtodo de dosificacin universalmente asumido, siendo la

experiencia en el campo de la proyeccin el fundamento de los mtodos de dosificacin

contemplados en las distintas normativas, especialmente para hormigones proyectados

por va seca, ya que en el caso de la va hmeda, algunas normativas contemplan la

utilizacin de los mtodos de dosificacin para hormigones convencionales que

contemplen aplicaciones de bombeo incluyendo prescripciones de consistencia y

tamao mximo de rido.

22

Un primer paso hacia una metodologa que incluya las singularidades de la

proyeccin es el mtodo de dosificacin desarrollado por Prudncio, si bien sta no esta

exenta de una laboriosa campaa experimental.

La propuesta metodolgica desarrollada constituye un avance ms en esta misma

lnea. En este sentido, en la propuesta se consideran los aspectos ms relevantes que

caracterizan la proyeccin como son el rebote, las caractersticas del soporte y el

sistema de proyeccin.

La precisin de los coeficientes parciales de rebote presentados en la propuesta

est respaldada por un laborioso trabajo de recopilacin de los resultados incluidos en

los estudios realizados por distintos autores en el campo del hormign proyectado, por

los resultados obtenidos en la valoracin de algunos casos prcticos, as como de la

experiencia previa recogida en distintas normativas o documentacin bibliogrfica.

En la metodologa de dosificacin, para la definicin del rido de partida se han

seleccionado criterios de distintos autores (curva de referencia segn Bolomey y

cantidades segn Faury), que a nuestro entender, son de mayor facilidad y rapidez de

aplicacin.

No obstante, un punto a completar es la verificacin de la propuesta mediante su

aplicacin prctica, de tal manera que se realice una confrontacin de los criterios que

constituyen la base de la metodologa. Asimismo, otro aspecto a considerar es cmo

afecta la forma del rido en la resistencia del hormign en el sentido de que la

proyeccin puede producir una direccin predominante en su orientacin.

Referencias.

ACI (1990) Guide to shotcrete. ACI 506R. American Concrete Institute.

AENOR (1994) Hormign y mortero proyectados. Recomendaciones de

utilizacin. UNE 83-607. Asociacin Espaola de Normalizacin y Certificacin.

AFTES (1982) Recomandations on sprayed concrete. Association Franaise des

Travaux en Souterrains. Tunnels et ouvrages souterrains, n especial julio.

ASCE (1995) Standard practice for shotcrete. American Society of Civils

Engineers.

EFNARC (1996) European specification for sprayed concrete. European

Federation of Producers and Applicatiors of Specialist Products for Structures.

FERNNDEZ CNOVAS (1990) Hormign proyectado. Servicio de

publicaciones de la Agrupacin Nacional de Constructores de Obras.

MAHAR J.W., PARKER H.W., WUELLNER W.W. (1975) Shotcrete practice in

underground construction. University of Illinois at Urbana-Champaign.

PRUDNCIO L. (1993) Contribuao dosagem do concreto projetado. Tese

Doutorado. Universidade de So Paulo. Escola Politcnica.

RODIGUEZ J. (1997) Estudio relativo a la influencia de distintas variables que

inciden en la dosificacin y puesta en obra del hormign proyectado. Tesis Doctoral.

Universitat de Catalunya. E.T.S. Enginyers de Camins, Canals i Ports de Barcelona.

23

Agradecimientos.

Los autores del presente artculo quieren expresar su agradecimiento al Ministerio

de Educacin y Cultura (Programa de I+D en Transporte, ref. TRA99-0788), a Gesti

dInfraestructures S.A. (GISA) y a Fomento de Construcciones y Contratas S.A. (FCC)

por el soporte brindado en la realizacin de distintos trabajos de investigacin en el

mbito del hormign proyectado.

Você também pode gostar

- Contrato de ArrendamientoDocumento7 páginasContrato de Arrendamientotecnologicodelnorte plazaoasis100% (2)

- Catalogo Parker - ManguerasDocumento508 páginasCatalogo Parker - ManguerasJuan Sebastian Diaz Cuadros100% (1)

- Alteraciones Agudas de Las Transaminasas y ColestasisDocumento13 páginasAlteraciones Agudas de Las Transaminasas y ColestasisAdrian CrespoAinda não há avaliações

- Prefijos y Sufijos en Medicina VeterinariaDocumento32 páginasPrefijos y Sufijos en Medicina VeterinariaRosangel Ahynaru Rondón LaraAinda não há avaliações

- Planeación Del 6 Al 17 de Nov.Documento4 páginasPlaneación Del 6 Al 17 de Nov.Ektor Artorius HidalgoAinda não há avaliações

- Una Variable Aleatoria Es Un Valor Numérico Que Corresponde Al Resultado de Un Experimento AleatorioDocumento15 páginasUna Variable Aleatoria Es Un Valor Numérico Que Corresponde Al Resultado de Un Experimento AleatorioFrancis NavarroAinda não há avaliações

- Tarea #01Documento9 páginasTarea #01MAYRA JIMENEZ JUAREZAinda não há avaliações

- Informe 8 Quimica AnaliticaDocumento18 páginasInforme 8 Quimica AnaliticaZHULEM NICKOL AYALA TINEO100% (1)

- Lista de Verificación Crianza de PollosDocumento1 páginaLista de Verificación Crianza de PollosTanya RubíAinda não há avaliações

- Teorema de ParsevalDocumento4 páginasTeorema de ParsevalNuñez Davila Edu100% (1)

- Expedientillo AdicionalesDocumento34 páginasExpedientillo AdicionalesmarcotecsupAinda não há avaliações

- MosfetDocumento5 páginasMosfetGloria Athala Enriquez de RoseroAinda não há avaliações

- Informe Longwall MiningDocumento15 páginasInforme Longwall Miningmariapaz28Ainda não há avaliações

- Guia de Ciencias Naturales para Grado Primero PDFDocumento52 páginasGuia de Ciencias Naturales para Grado Primero PDFYUFEBA100% (4)

- El Papá de Pipi CalzaslargasDocumento7 páginasEl Papá de Pipi Calzaslargaselles_guerrero8468Ainda não há avaliações

- Protocolo KyotoDocumento8 páginasProtocolo KyotoRUBEN LOACHAMINAinda não há avaliações

- Cuentas TDocumento21 páginasCuentas TNICOL DAYANA GOMEZ MARTINEZ0% (1)

- UntitledDocumento21 páginasUntitledydiaz_pAinda não há avaliações

- Dialnet LaCriticaDeLaMoralKantianaDesdeNietzsche 5340011Documento10 páginasDialnet LaCriticaDeLaMoralKantianaDesdeNietzsche 5340011Andrea Ruiz LopezAinda não há avaliações

- Visita A Air Liquide (Campana)Documento7 páginasVisita A Air Liquide (Campana)franco_luque08Ainda não há avaliações

- Aspecto Físico PedroDocumento10 páginasAspecto Físico PedroGuido Sargiotto0% (1)

- Carrera CódigoDocumento8 páginasCarrera CódigoDavis AcostaAinda não há avaliações

- Casos Clinicos HematologiaDocumento4 páginasCasos Clinicos Hematologiahermenegildo sanchez santosAinda não há avaliações

- Trabajo Autónomo (Fisica 1)Documento12 páginasTrabajo Autónomo (Fisica 1)Santiago MiguelAinda não há avaliações

- LecturaDocumento10 páginasLecturaFreddyAngelOrtizAinda não há avaliações

- Contabilidad Hongos 2Documento27 páginasContabilidad Hongos 2KalbornozQuintulAinda não há avaliações

- Dichos y RefranesDocumento5 páginasDichos y RefranesLoretto SanhuezaAinda não há avaliações

- Ingles Modulo 1Documento129 páginasIngles Modulo 1jasolberAinda não há avaliações

- MOTORES Clasificación, Aspectos Teóricos y Principios de FuncionamientoDocumento88 páginasMOTORES Clasificación, Aspectos Teóricos y Principios de FuncionamientoRamón García JiménezAinda não há avaliações

- Produccion de La SpirulinaDocumento7 páginasProduccion de La SpirulinaJunior BlackAinda não há avaliações