Escolar Documentos

Profissional Documentos

Cultura Documentos

CNC

Enviado por

Josué SaldanhaDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

CNC

Enviado por

Josué SaldanhaDireitos autorais:

Formatos disponíveis

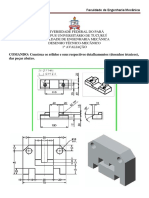

Escola Politcnica da Universidade de So Paulo Depto.

de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

5. 5.1 Processo de Fabricao por remoo de material Fundamentos da fabricao por remoo de material 5.1 1 Introduo 5.1 2 Fundamentos da mecnica da formao do cavaco 5.1. 3 Tipos de cavaco 5.1. 4 Forcas e potncias na usinagem 5.1. 5 Vida da ferramenta desgaste e fratura 5.1 6 Usinabilidade 5.1. 7 Materiais para ferramentas de usinagem 5.1 8 Fluidos de corte 5.1. 9 Questes para estudo dirigido 5.1.10 Bibliografia 5.2 Classificao dos processos de fabricao por remoo de material 5.2 1 Processos de fabricao de peas assimilveis a slidos de revoluo 5.2 2 Variveis do processo 5.2. 3 Mquinas ferramentas tornos 5.2. 4 Operaes de fresamento 5.2. 5 Operaes de retfica 5.2 6 Usinagem qumica 5.2. 7 Eletroeroso 5.2 8 Questes para estudo dirigido 5.2. 9 Bibliografia 5.3 Introduo ao controle numrico 5.3 1 Introduo 5.3 2 Conceitos bsicos de programao CNC 5.3. 3 Programao manual - torno 5.3. 4 Questes para estudo dirigido 5.3. 5 Bibliografia 5.4 Metrologia resoluo, repetibildae e preciso 5.4 1 Introduo 5.4 2 Erros de medio 5.4. 3 Questes para estudo dirigido 5.4. 4 Bibliografia 50 51 51 52 35 37 41 49 49 18 20 22 24 27 31 33 34 34 2 2 3 5 7 7 11 12 16 17 17

1 de 51

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

2 de 51

5.1 Fundamentos da Fabricao por Remoo de Material

5.1.1 Introduo

As peas fabricadas por fundio, conformao ou soldagem podem em alguns casos ser shaping), produzidas com as dimenses finais ou prximas a final (near net mas normalmente estas peas precisam sofrer operaes

complementares para chegar as dimenses finais com a tolerncia dimensional especificada. A tolerncia utilizada para garantir a funcionalidade do produto e principalmente permitir o intercmbio das peas. De um modo geral, os processos de fundio, conformao ou soldagem no podem produzir de forma economicamente vivel o produto em sua totalidade. Um aspecto importante na seleo dos processos de fabricao determinar as partes a serem geradas em cada processo e com qual tolerncia, de modo a minimizar os custos de fabricao. Os processos de usinagem so classificados em trs categorias: corte: utilizando ferramentas mono cortantes (por exemplo:torneamento) ou multi cortantes (por exemplo: fresamento); abrasivo: utiliza materiais abrasivos por exemplo retificao, lapidao, brunimento; outros mtodos de remoo de material: eltrico, qumico, trmico,

hidrodinmico e laser. Os processos de usinagem possuem as seguintes vantagens: so relativamente mais precisos que os processos de conformao e fundio; podem produzir com geometrias complexas que no so difceis de serem obtidas por outros processos; so adequados para operaes posteriores aos tratamentos trmicos, para corrigir distores causados por estes; podem gerar superfcies com padres especiais; dependendo do tamanho do lote, para lotes pequenos mais econmico

produzir as peas por usinagem; e as seguintes limitaes ou desvantagens: gasto maior de matria-prima, trabalho, tempo e energia; no melhora e pode at degradar as propriedades mecnicas da pea;

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

3 de 51

Os processos de usinagem e as mquinas ferramenta so indispensveis na moderna tecnologia de fabricao. Desde a introduo dos tornos em 1700, muitos processos tm sido desenvolvidos. Atualmente tem-se mquina ferramentas controladas por computador e novas tecnologias utilizando laser, eletricidade, qumica, trmica e hidrodinmica como base para a usinagem. Os processos de fabricao podem ser modelados como um sistema composto de: pea, ferramenta e mquina. O conhecimento da interao entre estes elementos importante para a utilizao econmica da usinagem.

5.1.2. Fundamentos da Mecnica da Formao de Cavaco

Processos de usinagem removem material da superfcie da pea na forma de cavaco. No processo de torneamento a pea gira enquanto a ferramenta se desloca para cortar continuamente o material (Figura 1).

Figura 5.1 Torneamento (adaptado de DINIZ,2000) Inicialmente a ferramenta ajustada a uma certa profundidade de corte (normalmente expresso em mm ou in), ao mesmo tempo em que a pea gira a ferramenta se desloca a uma certa velocidade. O avano a distncia que a ferramenta percorre a cada volta da pea (expresso em mm/volta ou in/volta), como resultado desses movimentos o cavaco produzido e move -se sobre a face da ferramenta.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

4 de 51

A formao do cavaco, em geral, nas condies normais de usinagem com ferramentas de metal duro ou ao rpido ocorre da seguinte forma: Durante a usinagem, devido a penetrao da ferramenta na pea, uma pequena poro de material recalcada contra a superfcie de sada da ferramenta; O material recalcado sofre deformao plstica, que aumenta progressivamente, at que tenses de cisalhamento se tornem suficientemente grandes, de modo a se iniciar um deslizamento entre a poro de material recalcado e a pea. Este deslizamento ocorre de acordo com os planos de cisalhamento dos cristais.Durante a usinagem, estes planos instantneos iro definir uma certa regio entre a pea e o cavaco, denominada regio de cisalhamento. Este regio normalmente aproximada a um plano denominado plano de cisalhamento, a direo deste plano define o ngulo de cisalhamento . Continuando a penetrao da ferramenta em relao pea, haver uma ruptura parcial ou completa na regio de cisalhamento, dependendo da ductilidade do material e das condies de usinagem. Prosseguindo, devido ao movimento relativo entre a ferramenta e a pea, inicia-se um escorregamento da poro de material deformada e cisalhada (cavaco) sobre a superfcie de sada da ferramenta. Enquanto isso, em uma nova poro de material inicia-se o mesmo processo. Considerando-se o exposto, pode -se concluir que o fenmeno de formao do cavaco um fenmeno peridico, inclusive na formao do cavaco dito contnuo. Tem-se alternadamente uma fase de recalque e uma fase de escorregamento para cada poro de material removido.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

5 de 51

Figura 5.2 Formao do cavaco (adaptado de FERRARESI,1977 ) A espessura do cavaco relativamente maior que a profundidade de corte.O quociente entre a espessura do cavaco tc e a profundidade de corte t0 denominado grau de recalque do cavaco. Este parmetro importante para avaliao das condies de usinagem porque permite o clculo do ngulo de cisalhamento que influencia a fora e a energia necessria, bem como a temperatura de trabalho. tc/t0 = cos ( - ) / sen ( ) onde o ngulo de sada da ferramenta. (1)

5.1.3 Tipos de cavaco

Os cavacos podem ser classificados em trs tipos: contnuo : forma -se na usinagem de materiais dcteis e homogneos com pequeno e mdio avano; de cisalhamento: constitudo de grupos lamelares distintos e justapostos, estes elementos foram cisalhados e parcialmente soldados em seguida; de ruptura: quando so constitudos de fragmentos arrancados da pea usinada. Forma-se na usinagem de materiais frgeis ou de estrutura heterognea, tais como ferro fundido ou lato.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

6 de 51

A forma o cavaco pode ser classificado em: em fita; helicoidal; espiral em lascas ou pedaos.

O cavaco em fita pode provocar acidentes, ocupa muito espao e difcil de ser transportado. Geralmente a forma de cavaco mais conveniente o helicoidal. O cavaco em lascas preferido quando houver pouco espao disponvel ou quando o cavaco deve ser removido por fluido refrigerante (por exemplo, no caso de furao profunda).

Figura 5.3 Coeficiente Volumtrico e a forma do Cavaco (adaptado de FERRARESI,1977 )

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

7 de 51

Pode -se provocar a mudana na forma do cavaco atravs de: alterando-se as condies de usinagem; superfcie de sada da ferramenta; dispositivos na superfcie de sada da ferramenta.

5.1.4 Foras e Potncia na Usinagem

As foras e a potncia de usinagem devem ser conhecidas para permitir a seleo adequada da mquina fe rramenta e para o projeto de dispositivos de fixao ou de ferramentas. Por causa de vrios fatores envolvidos, a predio da fora de corte e potncia ainda baseia-se em dados experimentais, a variao no coeficiente deve-se a variao de resistncia do material usinado, atrito, fluidos de corte e outras variveis de processo. Material Ligas de Alumnio Ligas de Cobre Aos Energia Especfica [ W. s / mm] 0,4-1,1 1,4-3,3 2.7-9.3

5.1.5 Vida da Ferramenta: Desgaste e Fratura

As ferramentas de usinagem normalmente esto sujeitas as seguintes solicitaes: altas tenses localizadas; altas temperaturas, escoamento do cavaco ao longo da superfcie de sada e o atrito entre a ferramenta e a superfcie usinada. Estas solicitaes provocam o desgaste da ferramenta, ou seja, diminuem a vida til da mesma, afetando tambm a qualidade da superfcie usinada, a preciso dimensional e conseqentemente a viabilidade econmica do processo so bastante influenciados pela vida da ferramenta. O desgaste normalmente um processo gradual, parecido ao que ocorre com um lpis. A velocidade de desgaste depende dos materiais da pea e da ferramenta, forma da ferramenta, fluidos de corte, parmetros de processo (velocidade de corte, avano e profundidade de corte) e caractersticas da mquina ferramenta.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

8 de 51

Existem dois tipos bsicos de desgaste, correspondendo a duas regies da ferramenta: desgaste do flanco e desgaste de cratera.

Figura 5.4 Desgaste de Cratera e de Flanco (adaptado de KALPAKJIAN, 2001). O desgaste do flanco ocorre na superfcie de folga da ferramenta, causado pelo atrito entre a ferramenta e a superfcie usinada que causa desgaste abrasivo ou adesivo, altas temperaturas que afetam as propriedades do material da ferramenta bem como da superfcie da pea. Em um estudo clssico na usinagem de aos em 1907, F.W. Taylor apresentou a seguinte relao: V Tn = C onde: V:= velocidade de corte; T: = tempo em minutos para que o desgaste atinja um determinado nvel ; n =expoente que depende da ferramenta, material da pea e parmetros de usinagem e; C: = uma constante. Os valores de n e C podem ser determinados experimentalmente, na figura 5.5 apresenta-se a vida para ferrame ntas de diferentes materiais. (2)

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

9 de 51

Figura 5.5 Vida da Ferramenta (adaptado de KALPAKJIAN,2001) O estudo da vida da ferramenta vital para a determinao da velocidade de corte para minimizar o custo ou maximizar a produo. O Desgaste de Cratera ocorre na superfcie de sada da ferramenta, como ele altera a geometria dessa superfcie ele afeta o processo de corte. Os fatores que mais influenciam neste tipo de desgaste so temperatura na interface ferramenta pea e a afinidade qumica entre a ferramenta e a pea, e os fatores que influenciam o desgaste do flanco tambm influenciam o desgaste em cratera. Lascamento o termo utilizado para descrever a fratura e desprendimento de pequenos pedaos da aresta de corte da ferramenta. Estes pedaos podem ser pequenos, ou podem ser relativamente grandes. Ao contrrio do desgaste que gradual, o lascamento com fratura ocorre de repente provocando a perda de material da ferramenta, resultando em alterao da forma da ferramenta, provocando na pea usinada perda de qualidade da superfcie e preciso dimensional. As principais causas do lascamento so choque mecnico devido ao corte no contnuo ou fadiga trmica causada por variaes cclicas da temperatura. O lascamento tambm pode ocorrer em regies da ferramenta onde preexistem pequenas trincas ou defeitos. O lascamento ou fratura em ferramentas pode ser evitado atravs da seleo de ferramentas de materiais de alta tenacidade e resistentes a choque trmico.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

10 de 51

Alm dos fatores j apontados, a vida da ferramenta pode ser comprometida por deformao plstica devido a diminuio da resistncia do material por causa do aquecimento e tambm na usinagem de materiais com camadas de xidos o desgaste pode ser bastante acentuado, nestes casos deve-se usinar a pea com uma profundidade de corte suficiente para arrancar toda camada oxidada. Com a crescente utilizao de mquinas ferramentas controladas por

computador, e a implementao da automao da manufatura, importante que a performance das ferramentas de usinage m deva ser confivel e repetitiva. Muitas mquinas ferramenta modernas operam com pouca superviso do operador, conseqentemente a falha de uma ferramenta de usinagem pode acarretar srios efeitos na qualidade das peas produzidas, bem como na eficincia e na viabilidade econmica da operao de fabricao. Em funo disso, essencial continuamente e indiretamente monitorar a condio da ferramenta quanto ao desgaste ou fratura. Em muitas mquinas modernas, o monitoramento da condio da ferramenta integrado ao controle da mquina. As tcnicas de monitoramento da ferramenta podem ser de dois tipos: direto ou indireto. O mtodo direto para observar a condio de uma ferramenta de usinagem baseado na medio ptica do desgaste. Este a mais comum e confivel tcnica e feita utilizando-se um microscpio. Entretanto, este procedimento requer que a usinagem seja interrompida. Os mtodos indiretos de medio do desgaste usam a correlao entre o desgaste da ferramenta com variveis de processo como: fora, potncia, temperatura, acabamento superficial e vibrao. Uma importante tcnica a baseada na emisso acstica que utiliza sensores piezoeltricos montados no porta ferramenta. Estes transdutores lem as emisses acsticas (tipicamente acima de 100 kHz) resultantes das ondas de tenses geradas no corte, pela anlise destes sinais, o desgaste e lascamento da ferramenta pode ser monitorado. Em mquinas ferramentas comandadas por computador de baixo custo, o monitoramento da vida da ferramenta pode ser feito por ciclo de tempo, ou seja, uma vez determinada a expectativa de vida da ferramenta, esta pode ser programada na mquina que ir solicitar ao operador a troca quando o tempo de trabalho alcanar o tempo programado.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

11 de 51

5.1.6 Usinabilidade

A usinabilidade de um material normalmente definida por quatro fatores: Acabamento superficial e integridade da pea usinada. Vida da ferramenta. Fora e potncia necessrias. Tipo de cavaco.

Boa usinabilidade indica bom acabamento superficial e integridade, vida longa da ferramenta, e baixa fora e potncia. E quanto ao tipo de cavaco o ideal em pedaos. Como os aos so o material mais importante na engenharia, sua usinabilidade tem sido estudada extensivamente. Nestes materiais a usinabilidade pode aumentada pela adio de chumbo e enxofre obtendo-se os aos denominados de usinagem fcil. Os aos liga contm baixos teores de cromo, cobalto, nquel, molibdnio, tungst6enio, vandio e outros elementos, isolados ou em combinao. O que resulta em aos de usinabilidade mais difcil que os aos carbono comuns. Os aos inoxidveis apresentam baixa usinabilidade em relao aos aos de corte fcil. Quando a esses aos, acrescenta-se pequenas quantidades de enxofre, fsforo ou selnio a usinabilidade melhora consideravelmente em at 50%. A usinabilidade do ferro fundido apresenta grande variao. O ferro fundido cinzento e o nodular so de fcil usinagem enquanto que o ferro fundido branco de usinagem dificlima. O Alumnio comercialmente puro apesar de extremamente dctil apresenta baixa usinabilidade. As ligas mais resistentes com cobre tem usinabilidade razovel. As ligas com silcio so mais difceis de usinar. As ligas de magnsio so largamente empregadas na indstria aeronutica. As ligas mais comuns de magnsio, cont m de 4 a 12% de alumnio, 0,1 a 0,3% de mangans e outros elementos como zinco, berlio, crio, cobre, prata, estanho e zircnio podem ser adicionados. Praticamente todas as ligas de magnsio apresentam excelente usinabilidade.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

12 de 51

O cobre comercialmente puro largamente utilizado na indstria eltrica. As presses especficas de corte do cobre e suas ligas so geralmente baixas, mas a usinabilidade no boa devido a alta ductilidade. O nquel puro um metal dctil de alta presso especfica de corte e difcil usinagem. Os termoplsticos podem ser usinados, mas como apresentam baixa

condutividade trmica, baixo mdulo de elasticidade, e baixa temperatura de amolecimento, a usinagem deve ser realizada com ferramenta com ngulo de sada positivo, ngulo de folga grande, pequena profundidade de corte e avano, alta velocidade de corte e suporte adequado para a pea. A refrigerao deve garantir que os cavacos no se colem na pea ou ferramenta. A usinagem de termoplsticos podem provocar tenses residuais, para elimina-las as peas devem ser recozidas a temperatura de 80o a 160o C e resfriadas lentamente no ambiente. Os termofixos apresentam usinabilidade semelhante aos termoplsticos entretanto, so frgeis e sensveis a gradientes de temperatura durante a usinagem. Os plsticos reforados por causa da presena de fibras so abrasivos e de difcil usinagem.

5.1.7 Materiais para Ferramentas de Usinagem

A seleo de materiais para ferramentas de usinagem para uma determinada aplicao um fator muito importante para o sucesso da fabricao. As ferramentas durante a usinagem esto sujeitas a : altas temperaturas, altas presses de contato e atrito com o cavaco e a superfcie j usinada da pea. Em funo disso a ferramenta deve apresentar as seguintes propriedades: Dureza: principalmente em temperaturas elevadas para garantir resistncia ao desgaste e resistncia mecnica nas temperaturas de trabalho. Tenacidade: a ferramenta deve resistir a impactos e esforos cclicos, comuns nas operaes de usinagem. Resistncia ao desgaste : para garantir uma durabilidade compatvel com o processo. Estabilidade qumica : no deve reagir com o material da pea ou contamina-lo.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

13 de 51

A seguir apresenta-se, na ordem em que foram desenvolvidas, categorias de materiais utilizados na fabricao de ferramentas para usinagem: Aos carbono e liga. Aos rpidos Ligas fundidas Metal duro Revestidas. Cermicas Diamante.

Os aos carbono e liga tem sido usados na fabricao de ferramentas desde 1880. Apesar de baratas e fceis de afiar as ferrame ntas no apresentam dureza a quente e resistncia ao desgaste suficiente para utilizao em usinagem com altas velocidades de corte. Os aos rpidos (HSS) so assim denominados porque foram desenvolvidos para trabalhar em altas velocidades de corte. Foram introduzidos por volta de 1900, o tipo de liga mais trabalhado para obteno de propriedades. Pode ser endurecido a profundidades regulveis, apresenta boa resistncia ao desgaste e so relativamente baratos. Por causa da sua tenacidade e alta resistncia a fratura, os aos rpidos so indicados para fabricao de ferramentas com ngulo de sada positivo e grande, so tambm indicados para operaes de corte no uniforme e para mquinas ferramenta com baixa rigidez sujeitas a vibrao. Existem dois tipos de ao rpido: ao molibdnio (srie M) e ao tungstnio (srie T). A srie M contm at 10% de molibdnio e mais cromo, vandio, tungstnio e cobalto como elementos de liga. A srie T contm de 12% a 18% de tungstnio, com cromo, vandio e cobalto como elementos de liga. A srie M apresenta maior resistncia a abraso, menor distoro em tratamento trmico e mais barato, por isso, cerca de 95% das ferramentas de ao rpido so do tipo M. As ferramentas de ao rpido podem ser revestidas ou tratadas superficialmente por tratamento trmico para melhorar seu desempenho.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

14 de 51

So utilizadas principalmente na fabricao de ferramentas de formato complexo tais como: brocas, machos, alargadores, cortadores de engrenagens e de forma. A sua limitao est na velocidade de corte que relativamente menor que a permitida para ferramentas de metal duro. Introduzidas em 1915, as ligas fundidas de cobalto com 38% a 53% de cobalto, 30% a 33% de cromo e 10% a 20% de tungstnio, apresentam alta dureza e boa resistncia ao desgaste. Apesar dessas vantagens no so tenazes como o ao rpido e so sensveis ao impacto, em funo disso normalmente so utilizadas em corte contnuo em operaes de desbaste. Com relao ao ao rpido podem ser utilizadas com o dobro da velocidade de corte. Para operaes com alta velocidade de corte, foram introduzidas em 1930, ferramentas feitas de metal duro.Os dois grupos bsicos de carbonetos utilizados em ferramentas de metal duro so: tungstnio e titnio. O carboneto de tungstnio (WC) um material compsito de partculas de carboneto de tungstnio agrupadas numa matriz de cobalto. As ferramentas deste material so fabricadas atravs da sinterizao. A quantidade de cobalto afeta as propriedades da ferramenta, com o aumento do teor de cobalto a resistncia, dureza e resistncia ao desgaste diminuem enquanto que a tenacidade aumenta. As ferramentas de carboneto de tungstnio so utilizadas na usinagem de aos, ligas fundidas e materiais no ferrosos, tendo substitudo as ferramentas de ao rpido por permitir velocidades de corte mais elevadas. As ferramentas de metal duro so classificadas pela ISO em trs grupos denominados P, M e K, e ainda so subdivididos em cada grupo nos subgrupos P01 a P50, M01 a M40 e K01 a K40. O grupo P constitudo por ferramentas de elevada dureza a quente e resistncia ao desgaste, so indicados para usinagem de materiais que produzem cavacos contnuos tais como aos e materiais dcteis em geral, que por formarem uma rea de atrito grande com a superfcie de sada da ferramenta a aquecem a alta temperatura tendendo a desgast-la na forma de desgaste de cratera.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

15 de 51

O grupo K no resistente ao mecanismo que forma o desgaste de cratera e, por isso indicado para a usinagem de materiais frgeis que formam cavacos curtos, tais como ferro fundido e lates. O grupo M um grupo com propriedades intermedirias, sendo indicado para ferramentas com aplicaes mltiplas. comum a utilizao de pastilhas de metal duro com cobertura de carboneto de titnio, xido de alumnio, nitreto de titnio e carbonitreto de titnio. A finalidade dessas camadas aumentar a resistncia ao desgaste na regio que fica em contato com o cavaco, sendo possvel dessa forma combinar uma pastilha tenaz com uma superfcie bastante dura. Materiais cermicos vem sendo utilizados na confeco de ferramentas desde a dcada de 50. O material cermico apresenta as seguintes caractersticas: dureza a quente e a frio, resistncia ao desgaste e excelente estabilidade qumica. Porm algumas propriedades desses materiais so inadequadas, por exemplo: baixa condutividade trmica e principalmente baixa tenacidade. As ferramentas cermicas podem ser base de xido de alumnio, nitreto de silcio ou de cermets (fase cermica e fase metlica). Os diamantes artificiais podem ser utilizadas no revestimento de

ferramentas. A camada de diamante sinttico policristalino (PCD) constituda por partculas finas de diamante sinterizadas com cobalto, pode ser aplicada diretamente sobre uma pastilha de metal duro ou soldada por brasagem. Como propriedades tem-se alta condutividade trmica, altssima dureza, resistncia ao desgaste por abraso e relativamente alta tenacidade. Como pontos negativos destaca-se dificuldade de lapidao devido a anisotropia e reao qumica com o ferro em temperaturas moderadas. Devido a estas propriedades o diamante no pode ser utilizado na usinagem de metais ferrosos como o ao e o ferro fundido, sendo utilizado na usinagem de metais no ferrosos e materiais no metlicos, tais como: ligas de alumnio e cobre, plsticos abrasivos, resinas reforadas, cermicas, metais duros, pedras naturais e concreto.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

16 de 51

5.1.8 Fluidos de Corte

So bastante utilizados na usinagem com o intuito de: Reduzir o atrito e desgaste. Reduzir foras e consumo de energia. Resfriar a regio de corte Auxiliar no transporte dos cavacos.

Proteger as superfcies usinadas da corroso. Um fluido de corte pode ser um refrigerante e/ou um lubrificante. Dependendo do tipo de usinagem um efeito mais importante de que outro. No caso de usinagem com velocidade de corte elevada o efeito refrigerante mais importante, por outro lado, em operaes como furao, rosqueamento ou brochamento a caracterstica lubrificante mais importante bem como o transporte dos cavacos. Existem situaes onde a utilizao de fluidos de corte indesejvel, por exemplo, em operaes de fresamento onde o corte interrompido, o fluido refrigerante pode causar fatiga trmica. Os fluidos de corte podem ser de quatro tipos: leos. Emulses. Semi-sintticos. Sintticos.

Na utilizao dos fluidos de corte importante observar os seguintes aspectos: Mtodo de aplicao: o sistema de aplicao do fluido de corte deve ser suficientemente eficiente e posicionado para garantir que o fluido desempenhe suas funes. Efeitos na pea: deve-se verificar a compatibilidade qumica entre o fluido utilizado e o material da pea para evitar o processo de corroso. Efeitos na mquina ferramenta: semelhante a efeitos na pea. Ambiental: intoxicao do operador, poluio do ar ou da gua, deve -se considerar a reciclagem ou tratamento do fluido de corte.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

17 de 51

5.1.9 Questes para estudo dirigido

1) 2) 3) 4) 5) 6) 7) 8)

Comente as vantagens e desvantagens dos processos de usinagem. Como os processos de usinagem podem ser classificados quanto princpio

base de corte. Quais os movimentos da ferramenta responsveis pela gerao de cavaco? Explique o mecanismo de formao de cavaco. Como calculado e qual a influncia do grau de recalque do cavaco? Quais so os tipos e formas de cavaco? Como a forma do cavaco pode ser controlada? Qual a fora de corte atuante na usinagem de um eixo de ao 1045, de dimetro 50 mm, rotao de 2000 rpm, profundidade de corte 2 mm e avano de 0,5 mm/volta ? 9) 10) 11) 12) 13) 14) 15) 16) . Quais as variveis de processo que interferem na vida da ferramenta ? Quais so os tipos e mecanismos de desgaste de ferramentas de usinagem? Como pode ser monitorada a ferramenta em processo? O que usinabilidade ? Quais as propriedades que devem ser levadas em conta na seleo de material para ferramenta? Comente a aplicabilidade das ferramentas em funo do material da ferramenta. Porque os fluidos de corte so utilizados na usinagem ? Quais as consideraes na seleo e utilizao dos fluidos de corte.

5.1.10 Bibliografia

DINIZ,2000 Diniz,A.E.; Marcondes, F.C.; Coppini, N.L.; Tecnologia da Usinagem dos Materiais;2000, Editora Artliber. KALPAKJIAN,2001 Kalpakjian,S.;Schmid,S.R.; Manufacturing Engineering and Technology, 2001; 4a. edio; Prentice Hall. FERRARESI,1977 Ferraresi,D.; Fundamentos da Usinagem dos Metais; 1977;Edgard Blucher. BATALHA, G. F. Fabricao e propriedades de metais duros WC-Co, dissertao de mestrado, UFSC, Florianpolis, 1987.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

18 de 51

5.2 Classificao dos Processos de Usinagem

5.2.1 Processos de fabricao de peas assimilveis a slidos de revoluo

Os processos apresentados a seguir produzem superfcies de revoluo em peas: Torneamento: pode produzir superfcies cilndricas, cnicas ou segundo algum perfil, como exemplo de peas produzidas por este processo temos: eixos, pinos,etc. Faceamento: produz uma superfcie plana nas extremidades da pea ou pode ser utilizada para gerar um canal circular neste caso conhecida como sangramento axial. Perfilamento : utiliza ferramentas de forma para produzir peas com um determinado perfil. Torneamento interno: gera superfcies no interior da pea, normalmente utilizado para alargar um furo ou gerar um canal interno. Furao: gera furos na direo axial no centro da pea. Corte: utiliza uma ferramenta denominada bedame para cortar a pea. Rosqueamento: produz roscas de parafuso interna ou externa. Recartilhamento: utilizado para gerar um padro superficial.

Estas operaes normalmente so executadas em mquinas denominadas tornos, nestas mquinas a pea gira enquanto que a ferramenta desloca-se num plano que passa pelo centro de rotao da pea.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

19 de 51

Figura 5.6 Representao esquemtica de operaes de usinagem para gerao de slidos de revoluo. (adaptado de KALPAKJIAN,2001)

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

20 de 51

5.2.2 Variveis de Processo - Geometria da ferramenta

A ferramenta utilizada nas operaes de torneamento normalmente apresenta uma nica aresta de corte. Estas ferramentas so normalizadas e tem como caracterstica vrios ngulos (oito) que interferem no processo de usinagem, os principais so o ngulo de sada e o ngulo de folga, alm dos ngulos, o raio de arredondamento tambm importante. O ngulo de sada interfere na fora, temperatura e resistncia da ferramenta. Um ngulo maior diminui a fora e temperatura, mas pode enfraquecer a estrutura da ferramenta. Quanto maior o ngulo de folga menor o desgaste da face de folga, e menor a resistncia da ferramenta. O raio de arredondamento influencia a rugosidade da superfcie usinada. Quanto menor o raio, mais rugosa ser a superfcie e menos resistente a ferramenta, mas raios grandes podem provocar vibrao durante a usinagem.

- Taxa de remoo de material

A Taxa de remoo de material (MRR) a quantidade de material removida por unidade de tempo, pode ser calculada pela expresso: MRR = *(D0 +Df)/2 * d * f * N Onde : D0 : dimetro original; Df :dimetro gerado; .d: profundidade de corte; .f: avano N: rotao da pea. (3)

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

21 de 51

- Tempo de Usinagem

E o tempo de usinagem para um passe .t = L / (f N ) onde:L : comprimento usinado. (4)

- Foras de Usinagem

Foras de Usinagem: pode ser decomposta em trs componentes: fora de corte, avano e separao. A fora de corte atua na direo da velocidade de corte, a de avano na respectiva direo e a de separao tende a afastar a ferramenta da pea. A fora de corte pode ser calculada a partir da potncia de usinagem.

- Acabamento

Passes de desbaste e acabamento: na usinagem comum dar passes de desbaste com profundidade de corte e avanos grandes e dar um nico passe de acabamento com profundidade e avano pequenos.

-Velocidade de Corte

Material da ferramenta, Avano e Velocidade de Corte: os valores desses parmetros podem ser determinados a partir de dados obtidos experimentalmente e pelos fabricantes de ferramentas. A velocidade de corte pode ser calculada atravs da expresso: V= DN (5)

Fluidos de Corte

Fluidos de Corte: pode -se adotar as recomendaes do fabricante da ferramenta. Na literatura existe m recomendaes de carter geral como em Ferraresi,1977.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

22 de 51

5.2.3 Mquina Ferramenta - Tornos

Podem ser classificado nos seguintes tipos : Torno universal. Revlver. Vertical. Copiador. Automtico. CNC controlados por computador.

Figura 5.7 Torno Revlver (adaptado de KALPAKJIAN,2001)

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

23 de 51

Os tornos normalmente so especificados pelo mximo dimetro que podem usinar, mxima distncia entre pontas e comprimento do barramento. Alm destas caractersticas os tornos diferem em formas construtivas (tipos) e potncia. Nas operaes de torneamento so utilizados acessrios: placa universal, placa de arraste, ponto rotativo, placa plana, luneta, mandril pina. Com relao a capacidade de produo, a tabela mostra a produo tpica de cada tipo de torno em peas por hora. Torno Universal Copiador Revlver CNC Automtico Produo 1 a 10 10 a 100 10 a 100 10 a 100 100 a 1000

A rugosidade superficial Ra obtida em operaes de torneamento varia de 6,3 a 0,40 m, e a tolerncia dimensional varia de 0,02 mm a 0,5 mm.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

24 de 51

5.2.4 Operaes de Fresamento

Em complemento as operaes de torneamento que produz sees circulares, outras operaes de usinagem podem produzir geometrias mais complexas utilizando ferramentas mono cortantes ou multi cortantes. O processo de fresamento um processo bastante verstil, neste processo a ferramenta denominada fresa gira e desloca-se em vrias direes e ngulos para cortar o material.

Figura 5.8 Tipos bsicos de fresamento: tangencial, aplainamento e topo. (adaptado de KALPAKJIAN,2001)

Figura 5.9 Peas que podem ser produzidas por fresamento. (adaptado de KALPAKJIAN,2001)

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

25 de 51

Parmetros de Processo de fresamento Velocidade de corte

Velocidade de corte pode ser calculada pela expresso: V= DN Onde D : dimetro da ferramenta. N : rotao da ferramenta.

Taxa de remoo de material

A taxa de remoo de material MRR = L w d / t Onde: L : comprimento usinado. w : largura usinada. .d : profundidade de corte. .t : tempo .

Fora de Corte

A fora de corte pode ser estimada a partir da potncia de usinagem.

Capacidade de Processo

Rugosidade superficial Ra [m] : 0,8 a 6,3 . Tolerncia [mm] : 0,05 a 0,25 . Taxa de produo [peas/hora]: 1 a 100.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

26 de 51

Fresadoras

Universal: bastante verstil , pode se movimentar em vrios eixos, podese acoplar vrios equipamentos e dispositivos. A mesa pode ser posicionada at a 45o , tanto a direita quanto a esquerda. Normalmente o eixo rvore horizontal, mas pode-se acoplar o cabeote vertical e o eixo passa a ser vertical. Plana. Vertical.

Figura 5.10 Fresadora Plana . (adaptado de KALPAKJIAN,2001)

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

27 de 51

5.2.5 - Retificao

A retificao um processo de fabricao largamente utilizado na indstria metal mecnica. Normalmente utilizado em situaes onde h necessidade de timo acabamento superficial, grande preciso dimensional, ou ainda quando o material a usinar muito duro. Neste processo o material cortado por gro abrasivos, estes gros so pequenos, tem formato irregular, so duros e tem arestas cortantes afiadas. O cavaco produzido bastante pequeno. Os retificao normalmente so classificados em: Plana. Cilndrica Cilndrica sem centros. Frontal. processos de

Figura 5.11 Processo de Retificao Plana (adaptado de KALPAKJIAN,2001)

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

28 de 51

Abrasivos

Os abrasivos normalmente utilizados em ferramentas de retificao, conhecidas como rebolos so: xido de Alumnio. Carbeto de silcio. Nitreto cbico de boro. Diamante. O abrasivo deve possuir elevada dureza e ser capaz de quando fraturado produzir partes cortantes, esta caracterstica importante para a auto afiao da ferramenta. Os gro abrasivos so pequenos comparados as dimenses de outras ferramentas utilizadas na usinagem, o tamanho dos gros identificado pela granulao e expressos pelo nmero da peneira pela qual conseguem passar, quanto maior o nmero da peneira menor o tamanho dos gros. Para formar o rebolo os gros so reunidos atravs de aglomerante, uma carcterstica importante do aglomerante ser poroso para que o cavaco possa se alojar at ser retirado pelo fluido refrigerante. Os aglomerantes utilizados so vidro, resina orgnica, borracha e metal. A codificao dos rebolos padronizada, h uma codificao para os rebolos de xido de alumnio e carbeto de silcio e outra para os rebolos de diamante e nitreto cbico de boro.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

29 de 51

Para os rebolos de xido de alumnio e carboneto de silcio so utilizados sete campos com o seguinte significado.

1 2 3 4 5 6

Smbolo do fabricante para indicar o exato tipo do abrasivo (opcional ). Tipo do abrasivo: A: xido de alumnio e C: carbeto de silcio. Granulao do abrasivo 8 a 600 Grau de dureza A - Z (extra macio extra duro). Estrutura 0 12 (densa aberta). Tipo do Aglomerante : V vitrificado, S-silicioso, B-resinide, R-borracha, RFborracha reforada, E- goma laca, M- metlico, O-oxicloreto de magnsio.

Identificao do rebolo dada pelo fabricante (opcional)

Para os rebolos de diamante e Nitreto cbico de boro so utilizados 8 campos 1 2 3 4 5 6 7 8 Smbolo do fabricante para indicar o tipo de diamante Tipo de abrasivo: D-diamante, B- nitreto cbico de boro Granulao do abrasivo 20 a 1000 Grau de dureza A Z (extra macio extra duro) Concentrao de diamante 25 100 (baixa-alta) Aglomerante: B-resinoide, M-metal, V- vitrificado. Alterao do aglomerante Espessura da camada de diamante.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

30 de 51

Parmetros de Processo de retfica Fora

A fora de retificao pode ser calculada com base na potncia determinada experimentalmente. Na tabela a seguir apresenta-se a energia especfica para alguns materiais. Material Energia Especfica [ W s / mm3 ]

Alumnio 7 a 27 Ao carbono (1020) 14 a 68 Ao ferramenta T15 18-82

Velocidade de corte

No caso de retificao convencional pode-se adotar as recomendaes a seguir para velocidade perifrica, velocidade de avano e profundidade de corte. Velocidade perifrica Velocidade de avano Avano 1500 a 3000 m/min 10 a 60 m/min 0,01 a 0,05 mm/passe.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

31 de 51

5.2.6 Usinagem Qumica

A usinagem qumica baseia-se no ataque qumico de metais para remover pequenas quantidades de metal da superfcie utilizando reagentes como cidos e solues alcalinas. Dos processos de usinagem no convencionais, a usinagem qumica o mais antigo, sendo utilizado para marcao de metais e pedras, e mais recentemente na produo de placas de circuitos impressos e chips de microprocessadores. Na usinagem qumica, cavidades rasas podem ser produzidas em placas, chapas, forjados e extrudados para reduo de peso. A profundidade de cavidade pode chegar at 12 mm. O ataque seletivo e controlado por camadas de material, denominadas mscaras ou por imerso parcial no reagente. 1. O procedimento de usinagem qumica realizado nas seguintes etapas: 2. Remoo de tenses residuais da pea a ser usinada, para evitar deformaes posteriores. 3. Limpeza da superfcie para remoo de qualquer tipo de resduo inclusive xidos resultantes de tratamento trmico. Para permitir perfeita aplicao da mscara e ao do reagente. 4. Aplicao da mscara, na forma de pelcula ou tinta. As mscaras podem ser de borracha, neoprene ou plsticos, importante que no reaja quimicamente com o reagente. 5. Retirada da mscara nas regies que devem ser atacadas 6. Aplica-se o reagente, para alumnio utiliza-se hidrxido de sdio, para aos, usa-se cido ntrico. Durante o ataque deve-se controlar a temperatura e agitao do reagente. 7. Aps o ataque deve -se eliminar completamente o reagente por lavagem. 8. Elimina-se a mscara das regies protegidas, e a pe a deve ser novamente lavada.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

32 de 51

9. Esta seqncia pode ser repita para obter cavidades com degraus.

Figura 5.12 Peas usinadas quimicamente(adaptado de KALPAKJIAN,2001)

Figura 5.13 Processo de usinagem qumica(adaptado de KALPAKJIAN,2001)

Em termos de capacidade do processo, as superfcies usinadas apresentam rugosidade Ra na faixa de 0,8 a 6,3 m e a tolerncia dimensional de 0,025 a 0,1 mm. Em alguns casos a usinagem qumica causa problemas como ataque intergranular que diminui a qualidade da superfcie.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

33 de 51

5.2.7 Eletroeroso

Este processo de usinagem remove o material por eroso causada por descargas eltricas. Apesar do princpio ser conhecido desde a descoberta da eletricidade, somente em 1940 foi construda a primeira mquina que utiliza este processo. Uma mquina EDM basicamente composta de eletrodo, pea, fonte DC e fluido dieltrico. Quando a diferena de potencial entre a pea e o eletrodo suficientemente elevada, uma descarga acorre atravs do fluido dieltrico removendo uma pequena quantidade de metal da superfcie da pea. Este processo ocorre na freqncia entre 50 kHz e 500 kHz, com voltagem entre 50 V a 380 V e corrente de 0,1 a 500 A . O fluido dieltrico desempenha um papel importante no processo. Ele atua como um isolante at que a diferena de potencial seja suficientemente alta, retira as partculas removidas de metal e resfria o eletrodo e a pea. Os fluidos dieltricos mais comuns so querosene e gua desionizada. O processo de eletroeroso pode ser utilizado com qualquer material que seja condutor de eletricidade. O ponto de fuso e o calor latente de fuso so importantes para determinar a quantidade de material removido por descarga. Tipicamente a quantidade de material removido por descarga da ordem de 10-6 a 10-4 mm3. Como o processo no trabalha com energia mecnica, a dureza, resistncia e tenacidade no influenciam a taxa de remoo de material. A freqncia de descarga ou a energia por descarga controlam a velocidade de remoo de material. A velocidade de remoo e a rugosidade da superfcie aumentam com o aumento da densidade de corrente e diminuio da freqncia. Os eletrodos para eletroeroso normalmente so feitos de grafite, mas podem ser feitos de cobre ou ligas de cobre. O de sgaste do eletrodo compromete a tolerncia dimensional da pea produzida, por isso deve ser mnimo. O desgaste est associado ao ponto de fuso do material, por isso, o melhor material para o eletrodo o grafite.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

34 de 51

5.2.8 Questes para estudo dirigido

1. Qual a influncia do ngulo de sada na usinagem 2. Quais so as caractersticas importantes na seleo de um torno. 3. Qual a aplicabilidade dos processos: torneamento, fresamento e retificao? 4. Estime a fora na operao de retificao plana de uma placa de ao 1020 com um rebolo de 200 mm de dimetro e 10 mm de espessura. 5. Qual o procedimento para realizao da usinagem qumica ? 6. Qual o princpio base do processo de eletroeroso ? 7. Comente a seleo de materiais para fabricao dos eletrodos de eletroeroso.

5.2.9 Bibliografia

DINIZ,2000 Diniz,A.E.; Marcondes,F.C.; Coppini,N.L.; Tecnologia da Usinagem dos Materiais;2000, Editora Artliber. KALPAKJIAN,2001 Kalpakjian,S.;Schmid,S.R.; Manufacturing Engineering and Technology, 2001; 4o edio; Prentice Hall.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

35 de 51

5.3 Introduo ao controle numrico

5.3.1 Introduo

O controle numrico (CN) um mtodo de controle dos movimentos de mquinas pela interpretao direta de instrues codificadas na forma de nmeros e letras. O sistema interpreta os dados e gera o sinal de sada que controla os componentes da mquina. O primeiro prottipo de mquina CN foi construdo em 1952 no Massachusetts Institute of Technology, era uma fresadora vertical copiadora, retrabalhada via retrofitting com servomotores, utilizada no fresamento frontal de alumnio. Os dados de entrada foram fornecidos atravs de fita perfurada, nos experimentos as peas foram fabricadas com sucesso, precisas e de forma repetitiva sem interveno do operador. Com base neste equipamento, a indstria de mquinas ferramenta passou a projetar e construir e vender mquinas CN. Posteriormente, estas mquinas foram equipadas com controle numrico computadorizado (CNC) aumentando a flexibilidade, preciso e versatilidade. O controle numrico computadorizado uma evoluo do controle numrico, ele substituiu o controle por hardware por controle por software. Foram desenvolvidos dois tipos de sistemas: o controle numrico direto e o controle numrico computadorizado. A diferena reside no fato que no primeiro um nico computador central controla vrias mquinas e no segundo cada mquina equipada com o seu prprio processador. O CNC foi redefinido atualmente significa controle numrico distribudo, onde um computador central controla vrias mquinas equipadas com computador, este sistema permite mais capacidade de memria e processamento e oferece flexibilidade. O CNC um sistema em que um microcomputador utilizado para controlar a mquina, este microcomputador parte integrante do equipamento. O programa pode ser preparado remotamente em sistema integrados de projeto (CAD-D) e fabricao (CAM, CAPP), em sistemas deste tipo, o operador pode simular o programa CNC para verificar eventuais problemas que poderiam ocorrer durante o

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

36 de 51

processo real de usinagem. Tambm possvel preparar o programa na prpria mquina que normalmente dispe de teclado e tela. As mquinas CNC tem preciso de posicionamento de pelo menos 3 m, repetibilidade por volta de 8 m e resoluo aproximadamente de 2,5 m. A preciso de posicionamento pode ser definida como o erro entre a posio desejada e a posio real. A repetibilidade o erro de posicionamento aps repetidos movimentos nas mesmas condies. A resoluo o menor incremento de movimento que pode ser obtido. A rigidez e a folga em mquinas CNC devem ser controladas para maximizar a preciso, as mquinas so construdas sobre estruturas bastante rgidas e as folgas nos fusos so eliminadas atravs do uso de fusos de esferas recirculantes. A usinagem em mquinas CNC comparada a convencional apresenta as seguintes vantagens: Flexibilidade de operao, pode -se produzir formas complexas com boa preciso dimensional, boa repetibilidade com alta produtividade. Em alguns casos o custo de ferramentas diminudo, por exemplo no caso de pe rfis complexos no h necessidade de modelo (gabaritos ou chapelona ). Calibrao da mquina facilitada pelos dispositivos eletrnicos. Pode-se executar um nmero maior de operaes a cada preparao da mquina (setup) e, o tempo de setup e usinage m menor. Os programas podem ser preparados rapidamente, podem ser armazenados eletronicamente e recuperados rapidamente, no h necessidade de papelada. Podem ser utilizados para prototipagem rpida.

- No depende de habilidade do operador. As desvantagens comparativas do CNC so: maior custo inicial custo e tempo de programao, maior custo de manuteno. De um modo geral, a utilizao de mquinas CNC apresenta um retorno financeiro maior.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

37 de 51

5.3.2 Conceitos Bsicos de Programao CNC

O CNC um dispositivo eletrnico capaz de receber informaes e enviar sinais a mquina ferramenta de forma a executar operaes sem a interveno do operador. A programao CNC, do ponto de vista restrito, significa a preparao dos dados de entrada atravs de fita perfurada ou disco magntico para que o comando executando o programa movimente ferramentas e outros dispositivos da mquina para produzir a pea. De um ponto de vista mais amplo, a programao CNC comea quando as caractersticas da pea so analisadas para determinar os processos de fabricao necessrios. A seguir, escolhe -se como fixar a pea, as ferramentas, seqncias de usinagem, e as condies de usinagem. A elaborao de um programa CNC uma tarefa bastante minuciosa pois envolve uma srie de informaes relacionadas com a geometria da pea, com o tipo de mquina, com as ferramentas disponveis e ainda todos os fundamentos de usinagem necessrios para obteno do produto com as caractersticas desejadas. Os mtodos de programao CNC podem ser classificados em quatro grupos: - Programao manual. Programao do tipo APT. Sistemas Grfico-interativos. Sistemas CAD-CAM.

Nos dois primeiros tipos, o programador elabora o programa, que geralmente verificado atravs de sistemas de simulao ou teste na prpria mquina. Nos dois ltimos, a elaborao do programa realizada com o auxlio do computador em situaes com geometria totalmente definida onde todos os dados necessrios so informados, mas a gerao final do programa feita pelo sistema de programao assistida pelo computador. A seguir apresenta-se algum esclarecimento adicional sobre cada tipo de programao.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

38 de 51

Programao Manual

A programao manual consiste da elaborao de um programa na linguagem que o Comando Numrico Computadorizado entende. A linguagem de programao composta por um conjunto de cdigos formados por letras e algarismos, alguns parmetros devem ser fornecidos em funo do tipo de comando. Existem diversos comandos normalizados para posicionamento da ferramenta, ligar e desligar a rotao da ferramenta, ativar e desativar o uso de fluido de corte, ativar e desativar a correo de raio da ferramenta, ciclos pr -programados como de furao, rosqueamento, desbaste e outros. Com a linguagem o programador escreve o programa com estes comandos usando os parmetros necessrios e, para o posicionamento, utiliza um sistema de coordenadas que pode ser absoluto ou incremental. Como exemplo, apresenta-se o comando para um deslocamento da ferramenta em trajetria linear. N01 G01 X200 Y400 Z000 F50 Onde N01 indica o nmero da linha; G01 identifica o comando chamado interpolao linear; X200, Y400 e Z000 indicam a posio final aps o comando; e F50 indica a velocidade de avano para esta operao. Para a execuo de uma trajetria circular utiliza-se o comando G02 ou G03, de acordo com o sentido desejado, se horrio ou anti-horrio, seguido dos mesmos parmetros do comando G01, acrescidos de parmetros referentes a posio do centro do arco de circunferncia em que a ferramenta se movimentar.

Programao APT

Em funo da extenso dos programas elaborados atravs da programao manual para peas de geometria mais complexa e a dificuldade de sua verificao, foram desenvolvidas linguagens programao de alto nvel para facilitar o trabalho de programao. Destas linguagens, a mais difundida foi a APT ( Automatically Programmed Tools), que passou a ser amplamente adotada, sendo criadas muitas outras linguagens a partir desta. O programa APT apresenta quatro tipos de declaraes:

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

39 de 51

declarao de geome tria: onde so definidos todos os elementos geomtricos usados; declarao de movimentos: onde so descritos os movimentos da ferramenta ; declaraes do ps-processador: onde so especificados a mquina-ferramenta e o

comando numrico utilizado;

declaraes auxiliares: onde so identificadas ferramentas, tolerncias, etc... Na linguagem APT, o programador define as entidades geomtricas no prprio desenho da pea e descreve, na seo de declaraes de geometria, todos os dados necessrios para identific-las. A listagem abaixo exemplifica uma definio de geometria. P0=POINT/0,-1.0,0 P1=POINT/6.0,1.125,0,0 P2=POINT/0,0,0 P3=POINT/6.0,0,0 P4=POINT/1.75,4.5,0 L1=LINE/P2,P3 C1=CIRCLE/CENTER,P1,RADIUS, 1.125 L2=LINE/P4,LEFT,TANTO,C1 L3=LINE/P2,P4 PL1=PLANE/P2,P3,P4. A seguir so introduzidos comandos de movimentao da ferramenta. Os comandos so relacionados com as entidades previamente definidas, o programa em APT considerado fcil de ser analisado. Alguns exemplos de comandos: GOTO/P1 comanda a ferramenta para se deslocar at o ponto P1. As declaraes do ps-processador tambm o mesmo padro, por exemplo, FEDRAT/6.0 indica a velocidade de avano. O programa escrito nesta linguagem , ento traduzido por um compilador APT, para o CLDATA (Cutter Location Data) que uma lista das posies da ferramenta. Posteriormente deve ser utilizado um programa psprocessador para cada tipo de mquina-ferramenta ( comum os fabricantes introduzirem alteraes e ampliaes na linguagem padronizada), para traduzir o CLDATA para a linguagem de programao manual que dever ser enviada mquina.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

40 de 51

Sistemas Grficos Interativos

Os sistemas grficos interativos so sistemas computacionais destinados programao CNC que utilizam a interao homem-mquina para determinar as condies desejadas na elaborao de um programa. Diante da grande diversificao de sistemas existentes, pode -se classificar os sistemas grficos quanto a entrada de dados em: com linguagem e sem linguagem. O primeiro tipo utiliza linguagens simblicas, com declaraes que expressam a escolha da ferramenta, definio de geometria por elementos de contorno, determinao dos movimentos da ferramenta e informaes complementares de representao grfica e armazenamento. O segundo tipo usa recursos como cones, teclas funcionais, mouse, que facilitam a manipulao dos dados.

Sistemas CAD/CAM

Os sistemas CAD e CAM so os meios mais modernos para a elaborao de programas CNC. Tais sistemas permitem uma interpretao da geometria das peas armazenadas em arquivo grfico criado no CAD e a gerao dos programas CNC de acordo com algumas informaes fornecidas pelo programador usurio do mdulo CAM. Em termos gerais, os sistemas CAD/CAM disponveis no mercado exigem os seguintes passos para a obteno de programas CNC: preparao das superfcies a serem usinadas; seleo dos parmetros e variveis de processo (tolerncias, sobremetal, ferramentas, parmetros de corte, etc.); gerao ,automtica das trajetrias das ferramentas; ps-processamento dos programas, adequando ao formato do comando numrico especfico. A necessidade de desenvolvimento destas ferramentas de programao foi motivada pela complexidade das formas criadas e a dificuldade de elaborao de programas CNC para estas geometrias, como exemplos, pode -se citar aplicaes na industria aeronutica e na fabricao de moldes de injeo de plsticos.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

41 de 51

5.3.3 Programao Manual Torno

Neste captulo, apresentam-se alguns tpicos relacionados a elaborao de programas CNC tais como: sistemas de referncia, siste mas de coordenadas e sintaxe de instrues. Um programa exemplo ser apresentado para facilitar a compreenso. Pontos de referncia Normalmente os comandos de mquinas utilizam para referenciar a posio de ferramentas quatro pontos de referncia, denomi nados: ponto zero da mquina, ponto zero da pea, ponto de referncia da ferramenta e ponto de referncia da mquina. O ponto zero da mquina encontra-se no nariz da rvore, na altura da superfcie de encosto da pea. O sistema de coordenadas da mquina fica definido a partir do ponto zero da mquina e todos os outros pontos de referncia se relacionam a ele. O ponto zero da pea definido pelo programador ou operador atravs da posio do ponto zero da pea em relao ao ponto zero da mquina, esta distncia resulta da soma do comprimento da placa mais a largura das castanhas e mais: comprimento da pea em bruto menos o sobremetal a direita, para ponto zero do lado oposto da placa e sobremetal da esquerda, caso o ponto zero da pea estiver no lado da placa. O ponto de referncia da ferramenta encontra-se no assento da ferramenta no revlver. A posio deste ponto pode ser definida atravs dos sistemas de medio pelo processo ATC, o comando calcula a distncia da ponta da ferramenta ao ponto de referncia da mesma. O ponto de referncia da mquina uma posio fixa do carro determinada por uma chave limite. Esta posio deve ser sempre sobrepassada pelo carro para referenciar a mquina.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

42 de 51

Figura 5.14 Pontos de referncia (adaptado de IFAO,1984)

Sistema de Coordenadas

Para a programao dos deslocamentos da ferramenta durante a usinagem, utilizado um sistema de coordenadas de duas dimenses, representado por um eixo longitudinal Z e um eixo transversal X. Cada um dos pontos do contorno da pea pode ser programado atravs das coordenadas de X e de Z. O eixo Z coincide com a linha de centro da rvore principal e o eixo X est sobre o ponto zero da pea. Como os contornos de peas torneadas so simtricos em relao ao eixo Z, suficiente que seja representada apenas a metade superior da pea. As medidas com relao ao eixo X so colocadas no programa como a medida do prprio dimetro da pea.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

43 de 51

Na programao de um contorno completo, este pode ser dividido em elementos de contorno, no caso do comando TX-8 da TRAUB pode-se utilizar os elementos: reta; arcos de crculo; chanfro; raio de concordncia.

Figura 5.15 Sistema de Coordenadas (adaptado de IFAO,1984) Os deslocamentos de uma ferramenta sempre so programados de um ponto inicial at um ponto final, ou seja, ela sai de um ponto j atingido , e desloca-se para um ponto de chegada, cujas coordenadas so dadas como condies adicionais para a operao de deslocamento. As coordenadas do ponto final podem ser programadas em coordenadas absolutas, como j visto, ou em coordenadas incrementais. As coordenadas incrementais so representadas no programa por U (eixo X) e W (eixo Z). Os parmetros de usinagem so representados no programa por: V para velocidade de corte, F para avano, e S para rotao.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

44 de 51

Linguagem de Programao

G00: Avano em marcha rpida para deslocar rapidamente a ferramenta at o ponto final. O deslocamento feito em linha reta, por isso deve -se verificar a possibilidade de coliso. G01: Interpolao linear utilizada para deslocar a ferramenta em trabalho de usinagem da posio at a posio desejada em linha reta. Este comando possui a seguinte sintaxe: G01 X/U Z/W A C R F S M B Onde: X/U Z/W A : coordenada do ponto final. C : medida do chanfro. R : medida do raio de arredondamento F: avano mm/volta. S: rotao (rpm). M: instruo M B: instruo B. G02: Interpolao circular no sentido horrio. Sintaxe: G02 X/U Z/W R I K F S M B R: valor do raio. I, K : Coordenadas relativas do centro com relao ao ponto inicial, sendo I no eixo X e K no eixo Z. G03: Interpolao circular no sentido anti-horrio. G24,G25,G26,G27: Avano rpido em direo ao ponto de troca de ferramenta Durante o processo de usinagem pode ser necessrio trocar a ferramenta , neste caso o porta ferramenta deve se afastar da pea para poder girar sem perigo de coliso. O comando G24 a ferramenta se desloca na direo X at o ponto de troca de ferramenta. O G25 faz a ferramenta se deslocar na direo Z. G26 equivale a um G24 seguido por G25. G27 equivale a G25 seguido de G24.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

45 de 51

T: Troca de ferramenta Sintaxe Teeaa onde ee: nmero da estao e aa:dados de correo de desgaste da ferramenta. G40 e G46 : Compensao de raio de ferramenta A compensao do raio de corte faz com que a ferramenta considere o contorno exato da pea. G46 ativa e G40 desativa.

Figura 5.16 Compensao do raio de corte. (adaptado de IFAO,1984) G96 : Velocidade de corte constante Sintaxe G96 V(valor da velocidade de corte) G92:Limitao da rotao Sintaxe: G92 P(rotao mxima) Q(rotao mnima) G71,G72,G73 Ciclos de Desbaste Antes de ser dado o acabamento necessrio que sejam dados alguns passes de desbaste, isto pode ser feito atravs da programao de cada passe utilizando as sentenas de deslocamento, ou atravs da utilizao dos ciclos de desbaste. Atravs de uma nica sentena, o ciclo de desbaste usina o material at o contorno final da pea que deve ser programado em algum ponto do programa. G71 realiza o desbaste com deslocamento longitudinal G72 desbaste transversal e G73 desbaste paralelo ao contorno.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

46 de 51

O contorno correspondente ao ciclo pode ser programado na forma de subprograma ou no mesmo programa onde o incio e o fim devem estar identificados pelo nmero de sentena. Sintaxe: G71 A P Q I K D F S Onde: A: Nmero do subprograma. P e Q: Nmero da sentena inicial e final respectivamente. I: Sobremetal na direo X. K: Sobremetal na direo Z. D: profundidade de corte. F: Avano [mm/volta]. S: Rotao [rpm]. G72 tem sintaxe semelhante a G71. Antes de serem executadas as instrues G71 ou G72 deve-se posicionar a ferramenta no ponto terico, um ponto prximo a superfcie em bruto da pea. G73 A P Q U W I K D F S Onde: - U , W : coordenada do ponto terico relativas ao ponto final do contorno.

Figura 5.17 - Ciclos de Desbaste. (adaptado de IFAO,1984)

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

47 de 51

Instrues O Servem para representar os nmeros de programas e subprogramas. Instrues M Possibilitam a programao de funes auxiliares da mquina. Por exemplo: M03 e M04 determinam o sentido de rotao da rvore principal, M30: indica o fim do programa principal, M00 ou M01 interrompem a usinagem, M07 a M09 ativa ou desativa o uso de fluido refrigerante. Instrues B So utilizadas para a programao de funes especficas da mquina e funes adicionais especiais, como por exemplo: sistema flexvel de manuseio; sistema flexvel de alimentao; acionamento rotativo de ferramentas; posicionamento da rvore principal; dispositivos de medio.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

48 de 51

Exemplo de Programa

O programa apresentado a seguir pode ser utilizado para tornear a pea da figura, alm do desenho da pea deve-se conhecer as dimenses da placa: 110 mm, comprimento das castanhas: 30 mm, sobremetal 1 mm e dimenses da pea em bruto: dimetro: 80 mm e comprimento: 157 mm. G59 Z296 deslocamento do ponto zero N1 T101 M4 G96 V200 G00 X82 Z0 G01 X-1.8 F0.2 G26 N2 T202 M4 G96 V300 N50 G46 G00 X22 Z1 G01 X28 Z-2 F0.2 G01 Z-20 G01 X25 Z-25 G01 Z-47 G02 X45 Z-57 R10 G01 W-28 R8 G01 X75 Z-100 G01 W-30 G01 X81 G00 X81.5 G40 N60 G26 ativa CRC incio do contorno final chanfro chamada de ferramenta

Facear desbaste

G71 P50 Q60 I0.5 K0.1 D4 F0.35

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

49 de 51

Figura 5.18 Pea Torneada. (adaptado de IFAO,1984)

5.3.4 Questes para estudo dirigido

1. Comente os tipos de programao para gerar programas CNC 2. Elabore um programa CNC para tornear uma pea a partir de uma barra em bruto com 50 mm de dimetro e 100 mm de comprimento de ao 1045. A pea final dever ter um dimetro de 30 mm no comprimento de 20 mm e um dimetro de 45 mm na parte restante.

5.3.5 Bibliografia

IFAO,1984 IFAO Institut fr angewandte Organisationsforschung; Comando Numrico CNC Tcnica Operacional Torneamento; 1984; Editora EPU. KALPAKJIAN,2001 Kalpakjian,S.;Schmid,S.R.; Manufacturing Engineering and Technology, 2001; 4o edio; Prentice Hall.

PMR-EPUSP - Processos de Fabricao - Mdulo I: Processos de Fabricao Prof. Dr. Gilmar Ferreira Batalha / Prof. Dr. Joo Paulo Pereira Marcicano

Escola Politcnica da Universidade de So Paulo Depto. de Engenharia Mecatrnica e de Sistemas Mecnicos Laboratrio de Engenharia de Fabricao Processos de Fabricao por Remoo de Material Prof. Dr. Gilmar Ferreira Batalha

50 de 51

5.4 Metrologia Resoluo, Repetibilidade e Preciso

5.4.1 Introduo

Os processos de medio ou inspeo dimensional so realizados com o objetivo de verificar se as peas manufaturadas atendem as especificaes de dimenso, formas ou rugosidade. A inspeo verifica se uma caracterstica da pea esta dentro da tolerncia de projeto, pode aprovar ou reprovar a pea. A medio determina a dimenso de uma pea de forma quantitativa. Como exemplo, considere a verificao de uma dimenso da pea, se esta dimenso verificada por um calibrador, trata-se de uma inspeo, no caso da dimenso ser verificada por um paqumetro, trata-se de uma medio.

5.4.2 Erros de Medio