Escolar Documentos

Profissional Documentos

Cultura Documentos

Generación de Vapor, Calderas

Enviado por

greenlinexDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Generación de Vapor, Calderas

Enviado por

greenlinexDireitos autorais:

Formatos disponíveis

1

1.1

GENERACIN DE VAPOR.

DEFINICIONES Generador de vapor: es el conjunto o sistema formado por una caldera y sus equipos complementarios, destinados a transformar agua de estado lquido en estado gaseoso a temperaturas y presiones diferentes de la atmosfrica. Caldera de vapor: recipiente metlico en el que se genera vapor a presin mediante la accin de calor. OBJETIVOS Las calderas o generadores de vapor son equipos cuyo objetivo es: Generar agua caliente para calefaccin y uso general. Generar vapor para industrias. Accionar turbinas de equipos mecnicos. Suministrar calor para procesos industriales. Produccin de energa elctrica mediante turbinas a vapor.

La generacin de vapor de agua se produce mediante la transferencia de calor del proceso de combustin que ocurre en el interior de la caldera hacia el agua, elevando de esta manera su temperatura, presin y convirtindola en vapor.

1.1.1

TIPOS DE CALDERAS.

Existen varias formas de clasificacin de caldera, entre estas se puede sealar las siguientes:

Segn su movilidad: Fija o estacionaria. Mvil o porttil.

Segn la presin de trabajo:

Baja presin. Media presin. Alta presin. Supercrticas.

0 a 2,5 kg/cm

2,5 a 10 kg/cm

10 a 220 kg/cm

ms de 200 kg/cm

Segn su generacin: De agua caliente. De vapor saturado o recalentado.

Segn el ingreso de agua a la caldera: Circulacin natural: el agua se mueve por efecto trmico. Circulacin forzada: el agua circular mediante el impulso de una bomba.

Segn la circulacin del agua y de los gases en la zona de tubos: Pirotubulares o de tubos de humo. Acuotubulares o de tubos de agua.1

Ref. 1.1

CALDERAS PIROTUBULARES O DE TUBOS DE HUMO. La caldera de vapor de pirorubular, de concebida recuperacin especialmente presenta las para el

aprovechamiento caractersticas.

gases

siguientes

Est formada por un cuerpo cilndrico de disposicin horizontal, incorpora interiormente un paquete multitubular de transmisin de calor y una cmara superior de formacin y acumulacin de vapor, el hogar y los tubos estn completamente rodeados de agua, la llama se forma en el hogar pasando los humos por el interior de los tubos de los pasos siguientes para finalmente ser conducidos hacia la chimenea, una de sus desventajas es que presentan una elevada prdida de carga en los humos.

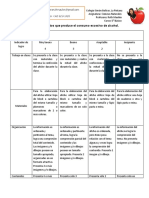

Figura 1.1

Calderas pirotubulares.

Caractersticas: Sencillez en su construccin. Facilidad en su inspeccin, reparacin y limpieza. Gran peso. La puesta en marcha es lenta. Gran peligro en caso de explosin o ruptura.1

CALDERAS ACUOTUBULARES O DE TUBOS DE AGUA. En estas calderas el agua est dentro de los tubos ubicados longitudinalmente en el interior y se emplean para aumentar la superficie de calefaccin, los mismos estn inclinados para que el vapor a mayor temperatura al salir por la parte ms alta provoque un ingreso natural del agua ms fra por la parte ms baja. La llama se forma en un recinto de paredes tubulares que configuran la cmara de combustin. Soporta mayores presiones, pero es ms cara, tiene problemas de suciedad en el lado del agua, y menor inercia trmica. Las calderas acuotubulares eran usadas en centrales elctricas y otras instalaciones industriales, logrando con un menor dimetro y dimensiones totales una presin de trabajo mayor. Caractersticas: La Caldera de tubos de agua tiene la ventaja de poder trabajar a altas presiones, dependiendo del diseo llegan hasta 350 psig. Se fabrican en capacidades de 20 HP hasta 2000 HP. Por su fabricacin de tubos de agua es una caldera inexplosible. La eficiencia trmica est por arriba de cualquier caldera de tubos de humo, ya que se fabrican de 3, 4 y 6 pasos dependiendo de la capacidad.

Ref. 1.2

El tiempo de arranque para la produccin de vapor a su presin de trabajo es mnimo. El vapor que produce una caldera de tubos de agua es un vapor seco, por lo que en los sistemas de transmisin de calor existe un mayor aprovechamiento.1

Figura 1.2

Calderas acuotubulares.

1.1.2

SISTEMAS COMPLEMENTARIOS DE AGUA Y COMBUSTIBLE

Estos sistemas son muy importantes ya que tanto el agua como el combustible lquido requieren un tratamiento especial antes de ingresar a la caldera, esto se lo realiza con el fin de aumentar la eficiencia y alargar la vida til de la misma.

Ref. 1.2

1.1.2.1

Circuito de alimentacin de combustible.

El sistema de alimentacin de combustible hacia la caldera es vital en el proceso de generacin de vapor, las calderas pueden utilizar diferentes tipos de combustibles como los siguientes: Combustibles slidos: madera, carbones fsiles, antracita, hulla, lignito, turba, residuos orgnicos, carbn vegetal o lea. Su alimentacin hacia la caldera puede ser manual o mediante bandas transportadoras. Combustibles Lquidos: Los combustibles lquidos presentan, en general mejores condiciones que los slidos para entrar en combustin y son sustancias que se las obtienen por destilacin, ya sea del petrleo crudo o de la hulla y son los siguientes: nafta, kerosn, Diesel-oil, fuel-oil, alquitrn de hulla, alquitrn de lignito. Hay que tomar en cuenta que para la utilizacin de algunos de estos combustibles como por ejemplo el fuel oil (bunker) debe ser previamente precalentado debido a su viscosidad, el calentamiento se lo puede hacer con un sistema de resistencias elctricas y posteriormente con un sistema de calentamiento basado en la utilizacin del vapor de agua que genera la propia caldera. Combustibles gaseosos: Los combustibles gaseosos son los que mejores condiciones tienen para entrar en combustin. A continuacin citaremos algunos tipos de combustibles gaseosos: gas natural, gas de alumbrado, acetileno, gas de agua, gas de aire, gas pobre o mixto, gas de alto horno.1

1.1.2.2

Circuito de alimentacin de agua.

La alimentacin de agua hacia las calderas se las hace de diferentes maneras entre esta estn:

1

Ref. 1.3

Red de abastecimiento (circuitos abiertos). Bombas impulsoras. Por termosifn (diferencia de densidades del agua caliente y fra).

Hay que considerar que el agua viene con impurezas slidas e impurezas diluidas como es el caso de sales y minerales que le da la caracterstica de dureza al agua y son perjudiciales ya que estas sales producen las denominadas incrustaciones en el interior de la caldera o en las mismas tuberas y las corroen disminuyendo su vida til. Debido a esto se debe hacer un tratamiento del agua antes que ingrese a la caldera, cabe destacar que no existe ningn procedimiento simplista ni producto qumico apropiado para el tratamiento de todas las clases de aguas. Cada caso se debe considerar individualmente, los tratamientos ms conocidos son los siguientes: filtrado, separacin de lodos, calentamiento, vaporizacin o destilacin, desaireacin, tratamiento con cal apagada, tratamiento con carbonato sdico, tratamiento con hidrxidos clcico, con fosfato trisdico y coagulantes.1

1.2

PLANTA FERRERO DEL ECUADOR

FERRERO llega al Ecuador en 1975 y establece una pequea oficina comercial que luego se convirti en una pequea fbrica, en el ao 1993 da un gran salto y construye una fbrica totalmente equipada para la produccin de TIC TAC, FERRERO NOGGY, FERRERO ROCHER, y HANUTA. FERRERO siempre se a caracterizado por su calidad e innovacin de productos esta exitosa frmula le a permitido convertirse en una empresa lder en lo que se refiere a confitera.

Ref. 1.4

La planta de FERRERO se divide en tres grandes zonas: rea Tic Tac. rea Chocolates. Plsticos.

En cada una de estas reas existen procesos en los cuales se requiere una gran demanda de vapor y sern descritos a continuacin.

1.2.1

REA TIC TAC.

Bassinas: Se tiene un sistema para calentar el aire proveniente del accionador de la bassinas, el objetivo es hacer circular aire alrededor de un serpentn por cuyo interior circula vapor, este aire caliente ingresa a las bassinas y entra en contacto con el producto. Granuladora Lodige y Ciberc: Tiene el mismo sistema de calentamiento de aire que el de las bassinas, este aire caliente se utiliza para hacer un secado del producto. Tanque de agua caliente: El agua es precalentada por un serpentn en cuyo interior circula vapor, es utilizada para la limpieza de las mquinas y del rea en general.

1.2.2

REA CHOCOLATES.

Tanques de almacenamiento: Existen seis tanques de almacenamiento de chocolate que son calentados por circulacin de agua a 60 OC el proceso de calentamiento del agua lo hace un equipo que utiliza el vapor como medio de calentamiento.

Tanque de agua caliente: El agua es precalentada por un serpentn en cuyo interior circula vapor, esta agua es utilizada para la limpieza de las mquinas y del rea en general. En los otros dos procesos en los que se utiliza agua caliente son las denominadas concas y en el bassinado noggy en este ltimo se caliente el aire deshumificado que ingresa a la bassina.

1.2.3

REA DE PLSTICOS.

En el rea de plsticos se encuentran el sistema de generacin de vapor el cual calienta el tanque de bunker de uso diario, el tanque de bunker de almacenamiento as como tambin el tanque de agua de ingreso a las calderas con su propio vapor.

1.3

DESCRIPCIN DEL SISTEMA DE VAPOR EN LA PLANTA DE FERRERO.

Ferrero del Ecuador para cubrir sus requerimientos de calentamiento en sus procesos tiene en sus instalaciones tres generadores de vapor dos de ellos con una potencia de 100 BHP cada uno y el tercero de 250 BHP de potencia con una produccin total nominal de 15.269 lb/hr (libras por hora) a 100 [PSIG]. Debido a la altura sobre el nivel del mar a la que est ubicada la planta de Ferrero del Ecuador , la capacidad de los generadores de vapor (calderas) se reduce en aproximadamente un 20 % de la nominal a nivel del mar presentada por el fabricante, por ello su mxima capacidad de generacin de vapor es de 12.215[lb./h].

10

No 1 2 3 4 5 6 7

DESCRIPCIN

MARCA TIPO DE CALDERO POTENCIA, [BHP] a NIVEL DEL MAR POTENCIA EST., [BHP] a NIVEL DE TUMBACO VAPOR GENERADO, [lb/h], NOMINAL CONSUMO DE COMBUSTIBLE, BUNKER C, GPH SUPERFICIE DE CALENTAMIENTO, [PIES2/BHP] KEWANEE PIROTUBULAR

CARACTERSTICAS

KEWANEE PIROTUBULAR KEWANEE PIROTUBULAR

100 80 3.450 27,9 5

100 80 3.450 27,9 5

250 200 8.369 64.4 5

Tabla 1.1

Caractersticas generales de las calderas.

Para suplir la demanda de vapor que actualmente requiere la planta se tiene un modo de funcionamiento que es el siguiente, lo dos calderas de 100 BHP cada uno trabajan conjuntamente absorbiendo toda la carga mientras que el tercero permanece apagado, al encender el encendidos. La presin promedio de operacin es de 100 [PSIG], pero la de diseo es de 150 [PSIG] de cada una de las calderas. En el anexo 1.2 se encuentra dibujado el rea de plsticos que contienen los sistemas de generacin de aire comprimido y de generacin de vapor. tercer caldero este puede suplir los requerimientos de la planta sin la necesidad que los dos de menor potencia estn

1.3.1

EQUIPOS COMPLEMENTARIOS DEL SISTEMA DE GENERACIN DE VAPOR.

El sistema de Generacin de vapor incluye los siguientes equipos y su P&ID se encuentra dibujado en el anexo 1.1.

11

Sistema de ablandamiento de agua para abastecimiento de las calderas. Tanque de condensado. Tanque de combustible para consumo diario. Bombas de alimentacin de agua. Bombas de suministro de combustible. Sistema de aire para atomizacin.

1.3.1.1

Sistema de ablandamiento de agua

El agua de lluvia al caer puede absorber oxigeno, C0, nitrgeno, polvo y otras impurezas contenidas en el aire y tambin disolver substancias minerales de la tierra. Esta contaminacin puede acrecentarse adems con cidos procedentes de la descomposicin de materias orgnicas, residuos industriales y aguas spticas descargadas en lagos y ros. Los fines principales perseguidos con el tratamiento del agua de alimentacin son los siguientes: 1.- Quitar las materias solubles y en suspensin. 2.- Eliminacin de los gases. 3.- Reducir los niveles de dureza de minerales, calcio y cal. 4.- Evitar la formacin de incrustaciones sobre las superficies de calentamiento del agua. 5.- Proteger contra la corrosin los metales de las calderas, recuperadores y tuberas. El sistema de generacin de vapor en la planta FERRERO cuenta con un equipo de ablandamiento de aguas para el abastecimiento a las calderas, el tratamiento que se da consiste en filtrar el agua para despus tratarla qumicamente con lo cual disminuimos su dureza1.

1

Ref. 1.5

12

Figura 1.3

Sistema de ablandamiento de aguas.

1.3.1.2

Sistema de distribucin de vapor y retorno de condensado.

El vapor generado por las tres calderas se distribuye a travs de un manifold (cabezal), a las reas de chocolate y tic tac, reduciendo su presin a 50 [psi] y 60 [psi] respectivamente. Para el rea de chocolate se tiene un sistema automtico de reduccin de presin, mientras que para el rea de tic tac, existe un sistema fijo. El vapor que se genera es utilizado en las diferentes mquinas que forman parte de procesos existentes en la fbrica. Se tiene adems una lnea de retorno de condensado, que permite su recoleccin en un tanque de almacenamiento que alimenta nuevamente a las calderas. En este tanque el agua se encuentra aproximadamente a 75 evaporado.

O

los

C es decir que la

caldera no sufre un choque trmico cuando se restituye el agua que se ha

13

1.3.1.3

Sistema de aire para atomizacin.

Pese a que cada caldera tiene su propio sistema de generacin de aire de atomizacin formado por un compresor este no se lo utiliza ya que el aire requerido se lo toma del sistema de aire comprimido lo cual ayuda a un ahorro de energa elctrica. En el anexo 1.3 se encuentra el diagrama de tuberas, de bunker, de agua y aire comprimido para cada caldera.

1.3.2

CALDERAS KEWANEE DE FERRERO DEL ECUADOR

Desde

1920 Kewanee Boiler Company fue la constructora de calderas

pirotubulares ms grande en el mundo y en la actualidad es sinnimo de calidad y seguridad. Los diferentes sensores incluidos en su construccin permiten una operacin continua y segura para el operario y a sus alrededores. A continuacin describiremos las partes constitutivas y las caractersticas de las calderas que fueron automatizadas en el desarrollo de este proyecto.

14

1.3.2.1 Especificaciones de la caldera Kewanee Descripcin de las partes constitutivas de la caldera KEWANEE.

Figura 1.4

Caldera Kewanee

1.3.2.2 Partes

1.- La base de la caldera esta hecha de acero y tiene rodillos que facilita su traslado y ayuda a la distribucin equilibrada de peso. 2.- El quemador fue montado en una pestaa de la base lo cual la hace compacta. 3.- Consta de un tablero que en la actualidad contiene las borneras en donde se distribuyen tanto las seales de los sensores de campo ubicados en las calderas como las seales de salidas y entradas del PLC y los voltajes de alimentacin (110v, 24 vdc). 4.- Kewanee tiene un quemador de fuel oil #6 (bunker) y este fue construido para que funcione de la manera ms ptima en conjunto con la caldera.

15

5.- La puerta delantera es aislada y con bisagras que permiten la inspeccin y limpieza de manera fcil.

Figura 1.5

Apertura de caldera

6.- Placa de caractersticas de la caldera. 7.- La caldera tiene la proteccin combinada tanto del mando o accionamiento de la bomba por nivel de agua y del corte por bajo nivel de agua, estos sensores evitan que la caldera funcionen sin agua. 8.- Cuenta con sensores disparadores y moduladores de presin que permiten una eficiente utilizacin del combustible y la operacin segura de la caldera. 9.- Los tubos que componen el paquete multitubular en el interior la caldera son de acero de 2 pulgadas. 10.- En el interior de la caldera tiene una amplia rea que asegura la calidad de vapor seco. 11.- Kewanee fue construida con 22 chaquetas de acero a la medida con el aislamiento de fibra mineral para aumentar la eficacia del combustible. 12.- Cuenta con dos vlvulas de seguridad de vapor o vlvulas de alivio de agua. 13.- Dos agarraderas de acero que permiten el fcil levantamiento de la caldera y posterior instalacin.

16

14.- Los humos residuales que queda se dirige hacia la parte de atrs para su fcil evacuacin por medio de una compuerta rectangular que los llevan hacia la chimenea. 15.- La caldera es de tres pasos en cada una existen paquetes de tubos y cada paso esta separado por lminas para evitar tensiones peligrosas.

Figura 1.6

Pasos de la Caldera

16.- El agua que en su mayora se aloja en la parte trasera de la caldera permite el mayor intercambio de calor aumentando la eficiencia de la misma. 17.- Tiene una puerta trasera totalmente refractaria.1

1.3.2.3 Data sheet Kewanee.2

CARACTERSTICAS DE CONSTRUCCIN DE LAS CALDERAS Caldera 3 Presin mxima de trabajo permitida Presin de prueba hidrosttica

1 2

Caldera 2 150 psig (1034 kPA)

Caldera 1 150 psig (1034 kPA)

150 psig (1034 kPA)

225 psig ( 1551kPA)

225 psig ( 1551kPA)

225 psig ( 1551kPA)

Ref. 1.6 pgina 2, 5 Ref. 1.7 pginas 1, 2, 3, 4

17

Aislamiento puerta delantera Empaquetadura de puerta delantera Aislamiento de puerta trasera Empaquetadura de puerta trasera Aislamiento exterior Chaqueta de aislamiento Capa protectora exterior

1.5 de espejo pyrolite 1 de dimetro de empaquetadura de fibra cermica No requerida 0.5 de dimetro de empaquetadura de fibra cermica 2.0 de manta de fibra mineral 22 chaquetas de acero Esmalte azul

1.5 de espejo pyrolite 1 de dimetro de empaquetadura de fibra cermica No requerida 0.5 de dimetro de empaquetadura de fibra cermica 2.0 de manta de fibra mineral 22 chaquetas de acero Esmalte azul

1.5 de espejo pyrolite 1 de dimetro de empaquetadura de fibra cermica No requerida 0.5 de dimetro de empaquetadura de fibra cermica 2.0 de manta de fibra mineral 22 chaquetas de acero Esmalte azul

Tabla 1.2

Caractersticas de las calderas

PESO Y VOLUMEN DE LA CALDERA #3 Caldera 3 Peso sin agua aproximado Peso con agua aproximado Espacio para vapor ,con nivel normal de agua Cantidad de agua en el nivel normal Cantidad de agua con la caldera inundada Tabla 1.3 16.600 lbs. 28.672 lbs. 34.9 (cu ft.) (pies cbicos) 1.188 galones 1.448 galones

Peso y volumen de la caldera #3.

18

CONDICIONES TPICAS DE OPERACIN DE LA CALDERA Caldera 3 Superficie del hogar a ser calentado Potencia de caldera, rango mximo de Salida Presin tpica de operacin Eficiencia del combustible fuel oil #6 (Bunker) Rangos de vapor generado en condiciones nominales Tamao de la boquilla de vapor Velocidad de salida de vapor Capacidad mxima de vaporizacin 6 2.791 ft/min (pies por minuto) 9.763 lb/hr con una presin de saturacin de 150 PSI ------------------------------------------------------8.369lb/hr (libras por hora) 3.450 lb/hr (libras por hora) 3.450 lb/hr (libras por hora) 86,57% 86,57% 86,57% 1250 (sq ft) pies cuadrados 250 BHP (horse power boiler) 110 psi (758 kPa) Caldera 2 500 (sq ft) pies cuadrados 100 BHP (horse power boiler 110 psi (758 kPa) Caldera 1 500 (sq ft) pies cuadrados 100 BHP (horse power boiler 110 psi (758kPa)

ESPECIFICACIONES Y RANGOS DEL QUEMADOR Caldera 3 Nmero del modelo del quemador Tipo de combustible PHX-250-O6 Fuel oil # 6 Caldera 2 ---------Fuel oil # 6 Caldera 1 ---------Fuel oil # 6

19

(bunker) Poder calorfico del combustible Mximo rango de salida del boquilla inyectora Potencia del motor de ventilador Potencia del motor de la bomba de combustible #1 Potencia del motor de la bomba de combustible #2 Potencia del motor de aire de compresin Calentador elctrico del combustible 6.0 Kw 10 HP HP HP 10 HP 64.4 gal /hr combustible por la (galones por hora) 150.000 Btu/galn

(bunker) 150.000 Btu/galn

(bunker) 150.000 Btu/galn

----------

----------

10 HP

10 HP

No existen

No existen

HP

HP

5 HP

5 HP

6.0 Kw

6.0 Kw

SENSORES DE NIVEL DE AGUA, INDICADORES, ALARMAS Y CONTROLADORES Caldera 3 Localizacin del visualizador de la columna de agua Vlvula de desfogue de la columna de agua Situado a la derecha de la caldera Vlvula de compuerta, dimetro 1, hecha de bronce ------------------Caldera 2 Situado a la derecha de la caldera Caldera 1 Situado a la derecha de la caldera

20

Control ON-OFF Tipo de control de nivel de agua Mando sobre el control del nivel de agua 1er switch de corte por bajo nivel de agua 2do control de corte por bajo nivel de agua con reset manual Localizacin del 2do control de corte por bajo nivel de agua con reset manual Ubicado en Indicador de vidrio de nivel de agua dispositivo 157S indicador de vidrio de 5/8 de dimetro Tabla 1.4 Situado a la derecha de la caldera de la bomba de alimentacin de agua Switch de control de la bomba en dispositivo 157S Switch de alarma en dispositivo 157S Dispositivo M&M 750-MT-120 y sensor de nivel remoto RS-1-BR1

Control ON-OFF de la bomba de alimentacin de agua Switch de control de la bomba en dispositivo 157S Switch de alarma en dispositivo 157S Dispositivo M&M 750-MT-120 y sensor de nivel remoto RS-1-BR1 Situado a la derecha de la caldera

Control ON-OFF de la bomba de alimentacin de agua Switch de control de la bomba en dispositivo 157S Switch de alarma en dispositivo 157S Dispositivo M&M 750-MT-120 y sensor de nivel remoto RS-1-BR1 Situado a la derecha de la caldera

Ubicado en dispositivo 157S indicador de vidrio

Ubicado en dispositivo 157S indicador de vidrio

Sensores y controladores de agua en las calderas.

21

INDICADORES DE PRESIN DE VAPOR, ALARMAS Y CONTROLADORES Caldera 3

Indicador de presin de vapor

Caldera 2 0- 300 psi (2068 kPa),6 de dimetro Dispositivo L404A de 10150 psi ( 691034kPa) Dispositivo L91B 135ohm. 5-150 psi Dispositivo L404C MR 10150 PSI Conbraco 19602-35 150 PSI 5341 lb/hr Conbraco 19502-35 150 PSI 3464 lb/hr

Caldera 1 0- 300 psi (2068 kPa),6 de dimetro Dispositivo L404A de 10-150 psi ( 69-1034kPa) Dispositivo L91B 135ohm. 5-150 psi Dispositivo L404C MR 10150 PSI Conbraco 19602-35 150 PSI

0- 300 psi (2068 kPa),6 de dimetro Dispositivo L404A de 10150 psi ( 691034kPa) Dispositivo L91B 135ohm. 5-150 psi Dispositivo L404C MR 10150 psi Conbraco 19602-35 150 PSI 6593 lb/hr Conbraco 19502-35 150 PSI 4215 lb/hr

Presostato de control de operacin

Presostato de modulacin

Presostato de control de lmite mximo

Vlvula de seguridad #1 Capacidad de liberacin de la vlvula de seguridad #1 Vlvula de seguridad #2 Capacidad de liberacin de la vlvula de seguridad #2 Capacidad total de liberacin de todas las vlvulas de seguridad

5341 lb/hr

Conbraco 19502-35 150 PSI

3464 lb/hr

10846 lb/hr

8805 lb/hr

8805 lb/hr

Tabla 1.5

1

Sensores de las calderas.1

Ref. 1.7 pginas 1, 2, 3, 4

22

1.4

ANLISIS DE CONSUMO DE VAPOR EN LA PLANTA DE FERRERO

1.4.1

DEMANDA BASE DE VAPOR

Los datos obtenidos de la demanda base fueron proporcionados por los tcnicos de la planta y fueron determinados durante los das de fin de semana que es cuando la planta trabaja a su menor capacidad obteniendo el siguiente resultado: Demanda Base de Vapor 1.550 [lb. /h]

1.4.1.1 Demanda actual de vapor.1

La demanda actual mxima de vapor se ha calculado tomando en cuenta los consumos a plena carga de todos y cada uno de los equipos que utilizan vapor. La figura 1.7 y la tabla 1-6 muestra los consumos de vapor de cada equipo en las zonas de: calderas, chocolate y tic tac.

Figura 1.7

1

Demanda de vapor.

Ref. 1.8

23

SECCIN

SERVICIO

[lb/h]

Calentamiento tanque 15 bnker 6.000 gls Calentamiento tanque 10 CALDEROS bnker 4.000 gls Calentamiento tanque 5 bnker uso diario 30 SUBTOTAL Calentador de agua 60 grados 120 Calentador de agua 50 grados 160 CHOCOLATE Plataforma prepar. jarabe y 300 calentamiento tubera jarabe Calentador de agua limpieza 160 SUBTOTAL 740 Calentador de agua limpieza 150 CIBEC y LODIGE Equipo de climatizacin para 600 sala de estampado Granulador CIBEC No 1 600 Granulador CIBEC No 2 600 Secador de lecho fluido 80 Plataforma prepar. jarabe y 550 TIC TAC calentamiento tubera jarabe Bassinas lnea B Bassinas lnea B 1,200 Plataforma prepar. jarabe y 350 calentamiento tubera jarabe Bassinas lnea A Bassinas lnea A 840 Equipo deshumidificacin 600 para Bassinas lneas A y B SUBTOTAL 5,570 TOTAL 6,340 CAPACIDAD NOMINAL DE GENERACIN 12420 Lb/h A LA ALTITUD DE TUMBACO

Tabla 1.6

Demanda de vapor.

Cabe destacar que de lo observado en el transcurso del tiempo en el cual se hizo la automatizacin de las calderas se desprende las siguientes aclaraciones. Cuando las dos calderas de 100 BHP de potencia funcionan al mismo tiempo abastecen de manera suficiente la demanda de vapor de la planta.

24

El tercer caldero de 250 BHP puede abastecer a la demanda de vapor por si solo. De estas dos observaciones concluimos que la demanda de vapor normal de la planta esta por debajo de la demanda nominal que pueden entregar las tres calderas encendidas a la vez. Esta operacin alternada de funcionamiento permite el mantenimiento continuo de las mismas con lo cual se alarga su vida til y permite asegurar el abastecimiento continuo de vapor en el caso de producirse alguna falla o dao en alguna caldera cuya reparacin no sea a corto plazo.

1.4.1.2 Costo de produccin de vapor.

El costo de produccin de vapor ha sido determinado en base al combustible requerido para la produccin de una libra de vapor, partiendo de una temperatura de agua de alimentacin a los calderas de 70 [ C], y considerando una presin promedio de vapor generado de 85 [psig]. El calor promedio requerido para producir una libra de vapor es de 1.200 [btu]. Si consideramos una eficiencia del caldero del 80 %, requeriremos 1.440 [BTU/lb] Si el costo de fuel oil # 6 es de 0.52 USD/galn.

1440.BTU 1galn 0,52$ * * = 0,004992.$ / libra 1.libra 150000 BTU 1.galn

El costo de combustible para produccin de una libra de vapor, ser de USD. 0.005, y si consideramos que el 80 % del costo total de generacin de vapor es el combustible y el 20 % los gastos operacionales, el costo total de generacin de vapor ser de 5USD/1000lb de vapor.

Você também pode gostar

- PostensadoDocumento11 páginasPostensadoEnriqueRamírezAinda não há avaliações

- General ElectricDocumento4 páginasGeneral ElectricJavi Er PinalesAinda não há avaliações

- Interpretar Un P&IDDocumento18 páginasInterpretar Un P&IDDiego Misael Leiva CorderoAinda não há avaliações

- Talento Humano Taller 1, 2Documento9 páginasTalento Humano Taller 1, 2Katherin GarciaAinda não há avaliações

- BSC para ConstructorasDocumento14 páginasBSC para ConstructorasDaniel EstradaAinda não há avaliações

- Administracion WelchDocumento3 páginasAdministracion WelchLuis Daniel Gaitan LopezAinda não há avaliações

- 12 PAM Distritos - Final PDFDocumento95 páginas12 PAM Distritos - Final PDFYolaina MayorgaAinda não há avaliações

- Evaluacion Construccion PanamaDocumento19 páginasEvaluacion Construccion PanamaVictor SandovalAinda não há avaliações

- Eficiencia de Una CalderaDocumento16 páginasEficiencia de Una CalderaJheis Deyvis Perez Perez100% (1)

- 23 Libro PRM ManaguaDocumento356 páginas23 Libro PRM Managuacalamartin7Ainda não há avaliações

- Perdidas de PrecipitacionDocumento4 páginasPerdidas de PrecipitacionJefferson Alexander Toledo100% (1)

- Afectacion Por Lluvias en Ciudad SandinoDocumento15 páginasAfectacion Por Lluvias en Ciudad SandinoMovimiento de Juventudes Ciudad SandinoAinda não há avaliações

- Tesis Gerencia Proyectos 07-11-2015Documento119 páginasTesis Gerencia Proyectos 07-11-2015Asesorias y Proyectos100% (1)

- Jack Welch política recursos humanos 20/70/10Documento1 páginaJack Welch política recursos humanos 20/70/10ablannoAinda não há avaliações

- Tesis Emma Ruiz Torija Enah 2012Documento119 páginasTesis Emma Ruiz Torija Enah 2012Emma RuízAinda não há avaliações

- Diseño de La Ptar MacerocoDocumento53 páginasDiseño de La Ptar MacerocoJohnn CortesAinda não há avaliações

- Informe Final Drenaje Pluvial para Cauce 31 de Diciembre FINALDocumento118 páginasInforme Final Drenaje Pluvial para Cauce 31 de Diciembre FINALHenry Vilchez50% (2)

- Informe Final Evaluacion AmbientalDocumento123 páginasInforme Final Evaluacion AmbientalPancho LupeAinda não há avaliações

- Calculo de Eficiencia de Caldera PDFDocumento40 páginasCalculo de Eficiencia de Caldera PDFAnderssonMc100% (1)

- Prefabricados NicartaguaDocumento2 páginasPrefabricados NicartaguaWalter DiazAinda não há avaliações

- Solucionario Cap 1-Cap 2Documento3 páginasSolucionario Cap 1-Cap 2davidlm22100% (1)

- Bombas Ebar 01 02 y 03Documento218 páginasBombas Ebar 01 02 y 03Dante Viera RázuriAinda não há avaliações

- Caso Construcert: Líder en certificaciones de gas naturalDocumento8 páginasCaso Construcert: Líder en certificaciones de gas naturalGabrielaAinda não há avaliações

- 0063152Documento74 páginas0063152Chiqito GonzálezAinda não há avaliações

- Calculo de Puente PostensadoDocumento193 páginasCalculo de Puente PostensadoRonald Ricaldi ClarosAinda não há avaliações

- Centro Humboldt-Impacto de Minería Metálica-Nicaragua 2015Documento96 páginasCentro Humboldt-Impacto de Minería Metálica-Nicaragua 2015Alfonso Antonio Navarrete Centeno - SeniorAinda não há avaliações

- La-Cuenca-y-Los-Procesos-Hidrologico Leonardo PDFDocumento66 páginasLa-Cuenca-y-Los-Procesos-Hidrologico Leonardo PDFRobert Marlindo Ramirez QuispeAinda não há avaliações

- Plan de Negocio AgropecuarioDocumento46 páginasPlan de Negocio AgropecuarioluisAinda não há avaliações

- Niveles Del EmpowermentDocumento11 páginasNiveles Del EmpowermentSally Kate Pozzo Rezkala100% (2)

- Ejercicio KambanDocumento4 páginasEjercicio KambanSergio Andres SantosAinda não há avaliações

- Unidad II La CuencaDocumento33 páginasUnidad II La CuencaJonathan David Lopez Soto0% (1)

- Valencia CWDocumento181 páginasValencia CWRonald Eduardo MIGUEL NUÑEZAinda não há avaliações

- Planeación estratégica de proyectosDocumento11 páginasPlaneación estratégica de proyectosloty06Ainda não há avaliações

- Manual Del Sistema de Gestion Ambiental PDFDocumento27 páginasManual Del Sistema de Gestion Ambiental PDFFrancisco GilAinda não há avaliações

- Procesos HidrologicosDocumento9 páginasProcesos HidrologicosMarcos Chavez SotoAinda não há avaliações

- La Máquina de Talento de Ge Mapa ConceptualDocumento2 páginasLa Máquina de Talento de Ge Mapa ConceptualStphany RamirezAinda não há avaliações

- Caso AcornDocumento8 páginasCaso AcornCecilia PeraltaAinda não há avaliações

- Plan de acción Managua sostenibleDocumento51 páginasPlan de acción Managua sostenibleManuel Esteban PAinda não há avaliações

- Métodos Modernos para Reclutamiento de PersonalDocumento8 páginasMétodos Modernos para Reclutamiento de PersonalYulissa Hernandez SimonAinda não há avaliações

- Informe Técnico No1 Gerencia de ProyectosDocumento9 páginasInforme Técnico No1 Gerencia de ProyectosVictor VeraAinda não há avaliações

- Instructivo Limpieza PublicaDocumento13 páginasInstructivo Limpieza PublicaYauriLyaAinda não há avaliações

- Determinacion de La Eficiencia de Una CalderaDocumento41 páginasDeterminacion de La Eficiencia de Una CalderaPatricio TorrejonAinda não há avaliações

- Caso Chad's v2Documento8 páginasCaso Chad's v2Jhefferson LopezAinda não há avaliações

- Presentacion Caso Practico A0.07Documento7 páginasPresentacion Caso Practico A0.07Edward PujolsAinda não há avaliações

- Manual para La Realización Del SilaboDocumento21 páginasManual para La Realización Del SilaboJorgeAinda não há avaliações

- Ohl Plan Estrateg.Documento9 páginasOhl Plan Estrateg.Angel T. JeremíasAinda não há avaliações

- Caso Macon IncDocumento5 páginasCaso Macon IncEmerson FarAinda não há avaliações

- Ejercicios Motor DieselDocumento5 páginasEjercicios Motor DieselDario FernandoAinda não há avaliações

- Proyecto IntegradorDocumento83 páginasProyecto IntegradorLeonardo Espinoza EnriquezAinda não há avaliações

- Chad Creative Concepts titleDocumento2 páginasChad Creative Concepts titleCristian EriraAinda não há avaliações

- Estacion de BombasDocumento64 páginasEstacion de BombasMelanie RodriguezAinda não há avaliações

- Postes Del NorteDocumento28 páginasPostes Del NorteKaren Rodriguez VasquezAinda não há avaliações

- Arcor SAICDocumento117 páginasArcor SAICRuti B. CruzAinda não há avaliações

- 1.1 Sistema de Medidas - Sombologia P&id Abril - Agosto 2017Documento41 páginas1.1 Sistema de Medidas - Sombologia P&id Abril - Agosto 2017Oscar RodriguezAinda não há avaliações

- Sistema de Circulación de Lodos de Perforación FINALDocumento18 páginasSistema de Circulación de Lodos de Perforación FINALSantiago Xavier Yepez LeitonAinda não há avaliações

- Benchmarking Sanguchería PDFDocumento34 páginasBenchmarking Sanguchería PDFLarry Antonio Ticona LopezAinda não há avaliações

- Caso Aplicación BSC en ST Elsewhere Hospital (Estrategia y Control)Documento12 páginasCaso Aplicación BSC en ST Elsewhere Hospital (Estrategia y Control)supreme limo100% (1)

- Objetivos de LGDocumento8 páginasObjetivos de LGDina LopezAinda não há avaliações

- Benchmarking Compararse Con El MejorDocumento10 páginasBenchmarking Compararse Con El Mejorjorge_canaleAinda não há avaliações

- Generador de VaporDocumento118 páginasGenerador de VaporDavid Barreto MendozaAinda não há avaliações

- Harina de PescadoDocumento53 páginasHarina de PescadoNeda OscarAinda não há avaliações

- Tesis de Grado: Escuela Superior Politécnica Del LitoralDocumento175 páginasTesis de Grado: Escuela Superior Politécnica Del LitoralrodrixzabulonAinda não há avaliações

- 9 Transformadores LubricacionDocumento80 páginas9 Transformadores LubricacionJuan José Cano OlivaresAinda não há avaliações

- Cuadros de Distribucion de Baja TensionDocumento16 páginasCuadros de Distribucion de Baja TensiongreenlinexAinda não há avaliações

- Caldera de Vapor Hurst Hybrida DiseñoDocumento6 páginasCaldera de Vapor Hurst Hybrida DiseñogreenlinexAinda não há avaliações

- Trabajo de Graduación Sobre Propuesta de Normativa para Subestaciones MT PDFDocumento120 páginasTrabajo de Graduación Sobre Propuesta de Normativa para Subestaciones MT PDFEver Atilio Al-VásquezAinda não há avaliações

- Construcción etiquetadora automática envases cilíndricosDocumento177 páginasConstrucción etiquetadora automática envases cilíndricosgreenlinex100% (2)

- Estudio de Caso MDL Proyecto San Carlos Cogeneración BagazoDocumento35 páginasEstudio de Caso MDL Proyecto San Carlos Cogeneración BagazoJosé JaimeAinda não há avaliações

- Construcción de Un Entrenador Del Sistema de Inyección Diesel Cummins PTDocumento202 páginasConstrucción de Un Entrenador Del Sistema de Inyección Diesel Cummins PTMiguel Ángel Gil PérezAinda não há avaliações

- Diseño e Implementación Sistema SCADA para Cañones AutopropulsadosDocumento413 páginasDiseño e Implementación Sistema SCADA para Cañones AutopropulsadosgreenlinexAinda não há avaliações

- Calculo de Sistema de Vapor para La Industria de Concentrado de MaracuyaDocumento192 páginasCalculo de Sistema de Vapor para La Industria de Concentrado de MaracuyaAlberto Camacho ValenzuelaAinda não há avaliações

- Cálculo Distribución Eléctrica Normativo Técnico para Instalación Aérea y Subterránea Sistemas Eléctricos y TelecomunicacionesDocumento222 páginasCálculo Distribución Eléctrica Normativo Técnico para Instalación Aérea y Subterránea Sistemas Eléctricos y TelecomunicacionesgreenlinexAinda não há avaliações

- 3M Terminaciones para Cables de Media TensiónDocumento3 páginas3M Terminaciones para Cables de Media Tensióngreenlinex0% (1)

- Calefacción MonotubularDocumento30 páginasCalefacción MonotubulargreenlinexAinda não há avaliações

- ABB Equipamiento Pa Subestaciones Product de Media y Alta TensiónDocumento92 páginasABB Equipamiento Pa Subestaciones Product de Media y Alta Tensióngreenlinex67% (6)

- Control Ad or Caldero Siemens RWF40Documento56 páginasControl Ad or Caldero Siemens RWF40greenlinexAinda não há avaliações

- Alumbrado Publico de UrbanizacionDocumento99 páginasAlumbrado Publico de UrbanizaciongreenlinexAinda não há avaliações

- Ahorro de Energía Eléctica - Disminución de Costos FijosDocumento2 páginasAhorro de Energía Eléctica - Disminución de Costos FijosgreenlinexAinda não há avaliações

- Análisis Termográfico en Sistemas EléctricosDocumento2 páginasAnálisis Termográfico en Sistemas EléctricosgreenlinexAinda não há avaliações

- Ahorro de Energía Eléctrica - Ejemplos de AhorroDocumento34 páginasAhorro de Energía Eléctrica - Ejemplos de AhorrogreenlinexAinda não há avaliações

- Cable Anti Hurto SeminarioDocumento37 páginasCable Anti Hurto Seminariogreenlinex100% (1)

- Sistema eléctrico de buquesDocumento25 páginasSistema eléctrico de buquesgreenlinexAinda não há avaliações

- Celdas SIEMENS para Redes Distribución Secundarias Con GasDocumento76 páginasCeldas SIEMENS para Redes Distribución Secundarias Con GasgreenlinexAinda não há avaliações

- Raiter Lenguaje en UsoDocumento14 páginasRaiter Lenguaje en UsoPara DiseAinda não há avaliações

- Pruebas de Aceptacion de Software de UsuarioDocumento5 páginasPruebas de Aceptacion de Software de Usuarioluismi2223Ainda não há avaliações

- InglesDocumento4 páginasInglesMartha LeAinda não há avaliações

- Diseñoo de Instrumentos de Recolección de DatosDocumento38 páginasDiseñoo de Instrumentos de Recolección de DatosAxl XlaAinda não há avaliações

- Guia de LaboratorioDocumento25 páginasGuia de LaboratorioNoemi Yana ChoqueAinda não há avaliações

- Expresiones ColoquialesDocumento4 páginasExpresiones ColoquialesUntzizu EtayoAinda não há avaliações

- 1 Afiche Efectos Del Alcohol 5° BásicoDocumento2 páginas1 Afiche Efectos Del Alcohol 5° BásicodanielaAinda não há avaliações

- Caña de AzúcarDocumento15 páginasCaña de AzúcarJennyCortezAinda não há avaliações

- Rsuelto MEDICINA SEPARATA #07 - ENE - MAR 2023 - IDocumento33 páginasRsuelto MEDICINA SEPARATA #07 - ENE - MAR 2023 - ILORENA IVETTE MURO FALLAAinda não há avaliações

- Modelos y simulación en empresasDocumento15 páginasModelos y simulación en empresasMaria Jose SanchezAinda não há avaliações

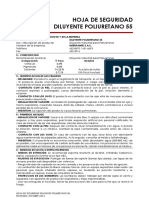

- Msds Diluyente Poliuretano 55Documento4 páginasMsds Diluyente Poliuretano 55leslieAinda não há avaliações

- La Web 3.0Documento13 páginasLa Web 3.0Carlota JonesAinda não há avaliações

- Ejercicios CompensatoriosDocumento34 páginasEjercicios CompensatoriosPrevencion CarahueAinda não há avaliações

- Actividad 13.1 - Comandos LinuxDocumento3 páginasActividad 13.1 - Comandos LinuxAlonso MarcosAinda não há avaliações

- Curso Fund. Potencia Lab #5: Seguridad Fuente EnergíaDocumento6 páginasCurso Fund. Potencia Lab #5: Seguridad Fuente EnergíaVictor PichardoAinda não há avaliações

- Amasadora Felino SM10 y SF10Documento2 páginasAmasadora Felino SM10 y SF10Diego ContrerasAinda não há avaliações

- Induccion 2021Documento127 páginasInduccion 2021Sebastián HernandezAinda não há avaliações

- CONFIEP representa gremios empresarialesDocumento8 páginasCONFIEP representa gremios empresarialesRen SobAinda não há avaliações

- Cancer de ColonDocumento9 páginasCancer de ColonFlor VeigaAinda não há avaliações

- Acuerdo Num 5 Serie B Del 05-08-1986 MARTILLEROSDocumento3 páginasAcuerdo Num 5 Serie B Del 05-08-1986 MARTILLEROSFranBuenoAinda não há avaliações

- 4541Documento3 páginas4541Jair Alberto Torres OrtizAinda não há avaliações

- Hotel Spa Monalisa Corregido2Documento38 páginasHotel Spa Monalisa Corregido2Flor TunAinda não há avaliações

- Ejemplo Caso PracticoDocumento13 páginasEjemplo Caso PracticoJosé Erlin Murillo DelgadoAinda não há avaliações

- Geometría PlanaDocumento4 páginasGeometría PlanaEdson André Cortés SilvaAinda não há avaliações

- Unidad II AUDITORIA II Semana 9 Ingresos y GastosDocumento22 páginasUnidad II AUDITORIA II Semana 9 Ingresos y GastosAMY ANAIS SALDAÑA POLOAinda não há avaliações

- Estudio Legal de Un Proyecto de InversiónDocumento29 páginasEstudio Legal de Un Proyecto de InversiónCitaona Oviedo NabasAinda não há avaliações

- Aprendamos a leer y escribir con ejercicios de maduración y vocalesDocumento101 páginasAprendamos a leer y escribir con ejercicios de maduración y vocalesAmiret Martinez100% (2)

- Tarea Alimentos FuncionalesDocumento21 páginasTarea Alimentos FuncionalesYamira AlanocaAinda não há avaliações

- Procedimiento ordinario minero PerúDocumento3 páginasProcedimiento ordinario minero PerúRODRIGUEZ GAMARRA YULISA NADIAAinda não há avaliações