Escolar Documentos

Profissional Documentos

Cultura Documentos

Analisis de Fallas de Soldadura de Filete

Enviado por

rplata63809Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Analisis de Fallas de Soldadura de Filete

Enviado por

rplata63809Direitos autorais:

Formatos disponíveis

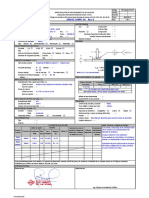

CONGRESO CONAMET/SAM 2004

ANLISIS DE FALLA DE LLANTA PARA SERVICIO PESADO

Hernn G. Svoboda(1,2), Horacio M. De Rosa(1)

Universidad de Buenos Aires, Facultad de Ingeniera, Dpto. Ing. Mecnica, Paseo Coln 850, Buenos Aires, Argentina, hderosa@fi.uba.ar. (2) Universidad de Buenos Aires, Facultad de Ingeniera, Laboratorio de Materiales y Estructuras, Las Heras 2214, Buenos Aires, Argentina, hsvobod@fi.uba.ar.

(1)

RESUMEN En el presente trabajo se analiz la falla de una llanta para servicio pesado perteneciente a un equipo para movimiento de containers. La llanta estudiada fue reparada y fall en servicio. La falla se produjo en una junta soldada de esquina que une el disco, que se fija al eje no motor, con otro componente denominado suplemento consistente en una chapa cilndrica. El estudio se centr en determinar las posibles causas de la falla de la unin soldada. Se realiz fractografa con estereomicroscopa ptica y microscopa electrnica de barrido (SEM), se determin la composicin qumica de ambos materiales base y se evalu la soldabilidad de los mismos. Se caracterizaron microestructuralmente los metales base y el metal de soldadura y se determin la microdureza de los mismos. Se evaluaron las cargas actuantes y el sistema de solicitaciones al que estaba sometida la unin. Se obtuvieron muestras en zonas fisuradas y en zonas no fisuradas de dicha unin soldada que esta constituida por un cordn interno y otro externo. Se evalu la penetracin y la fusin de ambos cordones y se ensay en traccin una muestra no fisurada de la unin. La fisuracin se origin en el taln del cordn interno asistida por un perfil fuertemente convexo del cordn. La direccin de crecimiento de la fisura es consistente con la direccin mximas tensiones normales (solicitacin externa, tensiones residuales y concentracin de tensiones). Se observ el crecimiento de fisuras por fatiga. Se analizaron los resultados aplicando el criterio del enfoque local. Se recomendaron acciones correctivas sobre el procedimiento de soldadura a fin de mejorar el perfil de cordn y aumentar la vida a la fatiga del componente. Palabras Claves: fatiga, concentrador de tensiones, soldadura GMAW En la figura 1 se puede ver un esquema constructivo de la llanta y la identificacin de las distintas partes componentes de la misma.

1. INTRODUCCIN El componente en estudio corresponde a una llanta de servicio pesado reparada. Durante la reparacin se realiza una unin soldada de esquina con dos cordones, uno interior y otro exterior. En dicha unin soldada se unen el disco y un componente cilndrico denominado . El proceso de soldadura utilizado es semiautomtico con proteccin gaseosa y alambre macizo, del tipo GMAW. El material de ambas chapas se informa como acero de bajo carbono de uso estructural. El componente reparado fall en servicio, localizndose la falla en la regin de la soldadura, reportando este tipo de falla de ocurrencia frecuente sobre estas llantas reparadas. La soldadura se realiz utilizando un alambre ANSI/AWS ER70S-6, siendo CO2 la proteccin gaseosa empleada. Este trabajo consisti en la caracterizacin de la falla del componente mencionado. En este sentido se analiz el material (ambos metales base) utilizado, el cordn de soldadura (microestructura, geometra, dureza), las caractersticas de la falla y el tipo de solicitaciones existentes a fin de determinar las causas probables de la falla. A su vez, se cuantific la integridad estructural de la unin a travs de un ensayo mecnico.

Figura 1. Esquema de la llanta en estudio.

2. PROCEDIMIENTO EXPERIMENTAL Sobre el material recibido se realiz una inspeccin visual a fin de determinar caractersticas generales de la falla, tales como zona de inicio de la falla, tipo de fractura, deformaciones plsticas macroscpicas, dimensiones generales, etc. Se observaron las superficies de fractura, previa limpieza con un decapado cido a fin de remover los

CONGRESO CONAMET/SAM 2004 xidos formados posteriormente a la falla. Las observaciones se realizaron con estereomicroscopa. Se determin la composicin qumica de los materiales con los que se produjo la unin soldada (suplemento y disco) y se determin el parmetro carbono equivalente a fin de evaluar la soldabilidad del material. De la unin fallada se extrajeron cortes para metalografa, sobre los cuales se realiz una observacin macrogrfica en ambos cordones (externo e interno). Adems de observ la microestructura en la zona primaria, en la zona recristalizada y en el metal base. A su vez, se determin la dureza Vickers (HV1kg) de ambos metales base, de la zona afectada trmicamente y del metal de soldadura. que tiende a cerrarlo, solicitando a traccin el cordn externo de la junta y a compresin el cordn interno. Sin embargo esta carga, que se puede asumir como pulsante, est soportada por refuerzos que se colocan en el interior de la llanta segn se inform previamente. Sobre la superficie de fractura en la zona adyacente al mencionado orificio, practicado por oxicorte, se detect el avance de fisuras por fatiga. En las figuras 3 se puede ver un detalle de dicha zona.

3. RESULTADOS En la figura 2 se puede ver una imagen de un sector del componente recibido, donde se observa parte del disco y del suplemento. El cordn que se observa en la figura corresponde al cordn interno de la unin soldada. A su vez se puede ver el orificio realizado para el ingreso de la vlvula.

Figura 3. Lneas de playa en la superficie de fractura en la zona cercana al orificio de ingreso de la vlvula. En la figura 4 se puede ver un sitio de inicio de una fisura crecida por fatiga. Dicho sitio se encuentra sobre la superficie, en la zona correspondiente al taln del cordn interno.

Figura 2. Sector de la llanta fallada. Las solicitaciones a las que est sometido el componente en estudio son de diversos tipos. En primer lugar se tiene la que est asociada al par torsor que transmite el eje sobre el que est montada la llanta a travs de los bulones que se fijan al disco de la misma. Esta solicitacin es variable con el tiempo sin una periodicidad preestablecida. A su vez cambia de signo dado que el vehculo avanza y retrocede. Adems su amplitud tambin es variable. Esta tensin tangencial est aplicada sobre el plano del disco de la llanta. En este sentido, sobre la unin soldada se tiene que la mxima tensin normal producida por la mencionada solicitacin de torsin se encuentra en una direccin a 45 del plano del disco. Por otro lado, se tiene una carga de compresin debida al peso de la carga y del vehculo. Por el diseo de la llanta, como se observ en la figura 1, el disco soldado con el suplemento se encuentra desplazado, por lo que la mencionada carga de compresin produce adems sobre el filete soldado en estudio una tensin de flexin

Figura 4. Inicio de una fisura crecida por fatiga en la zona cercana al orificio de ingreso de la vlvula. En la fabricacin del bomb se utilizaron una chapa plana para el disco y un tubo para el suplemento, ambas de acero. En la tabla 1 se pueden ver los resultados obtenidos en la determinacin de la composicin qumica para ambos materiales utilizados. Puede verse que el material utilizado para el suplemento tiene un nivel de aleacin (C, Mn y Si) levemente superior al material del disco. En cuanto a la soldabilidad del material utilizado, el International Institute of Welding (IIW) [1] recomienda la aplicacin del concepto de carbono equivalente Pcm calculado con la expresin de Ito y Bessyo. Esta ecuacin se aplica para aceros con tenores de C por

CONGRESO CONAMET/SAM 2004 debajo de 0,18%. Un valor de Pcm por debajo de 0,35% estima que el acero posee buena soldabilidad. Tabla I. Composicin qumica del metal base. C 0.123 0.151 Mn 0.316 0.571 Si 0.158 0.172 P 0.011 0.012 S 0.015 0.017 fraccin de perlita, lo que indica un mayor contenido de C, consistentemente con lo determinado qumicamente.

Parte Disco Suplem.

A partir de los valores del anlisis qumico del material utilizado para la construccin del cilindro, indicados en la Tabla 1, el valor calculado es Pcm= 0,19% < 0,35%. En la figura 5 se puede ver una macrografa de un corte donde se observan ambos cordones y el crecimiento de una fisura desde el taln del cordn interno. En esa imagen se puede ver la forma general, la penetracin y la fusin de ambos cordones, junto con el perfil de cada uno de ellos y la preparacin de la junta. Se puede ver que el cordn interno tiene un perfil convexo, y que existe una pequea falta de penetracin en la raz de dicho cordn, sin observarse fisuracin en la raz.

Figura 6. Detalle del crecimiento de la fisura. En la figura 7 se puede ver una imagen de la microestructura del metal de soldadura observndose ferrita poligonal en borde de grano (PF(G)), ferrita con segundas fases (FS) y ferrita acicular (AF). En ambos cordones la microestructura es similar.

Figura 7. Microestructura del metal de soldadura. Escala 10 micrones. Figura 5. Macrografa de la unin soldada. En la figura 6 se puede un ver detalle del taln desde donde crece la fisura del cordn interno, observndose un valor elevado del ngulo del filete que se encuentra alrededor de los 75. Se puede observar en el corte el avance de la fisura desde el taln hacia el interior del material a travs de la HAZ en principio y luego por el metal base, en una direccin aproximadamente ortogonal a la hipotenusa del filete y a aproximadamente 45 respecto del plano del disco. Finalmente, en el metal base cambia la direccin de crecimiento de la fisura y sigue creciendo en una direccin aproximadamente ortogonal a la inicial. En cuanto al metal base, la microestructura microestructura de ambos materiales est constituida por ferrita (solucin slida y perlita (constituyente eutectoide). La microestructura del material del cilindro presenta un menor tamao de grano y una mayor En la figura 8 se puede ver la microestructura de la zona recristalizada de grano grueso (ZRg).

Figura 8. Microestructura de la zona recristalizada de grano grueso (ZRg). Escala 30 micrones.

CONGRESO CONAMET/SAM 2004 De la observacin macroscpica de los cordones de soldadura no se presentaron faltas de fusin lateral. En la cordn interno se detect una falta de penetracin en la raz presente en los dos cortes observados. En cuanto a la soldadura de filetes, el criterio de aceptacin de una unin soldada est asociado con la fusin total de la raz del filete. En este sentido, si en un corte metalogrfico se presenta falta de fusin en la raz entonces la junta presentar el defecto denominado falta de penetracin (LOP), siendo este uno de los defectos ms frecuentemente encontrados, pudiendo producirse por la inaccesibilidad a la regin de la raz durante la soldadura [2]. En este tipo de uniones soldadas se pueden presentar dos tipos de fallas: fisuracin de raz o fisuracin de taln. La fisuracin de raz se produce debido a dimensiones inadecuadas del filete, siendo las mismas insuficientes para el espesor de la chapa [3]. El defecto de LOP afectar la vida a la fatiga de la unin cuando esta exceda un valor crtico de la mitad del espesor de la chapa a ser soldado [4]. A su vez, la resistencia a la fatiga de las uniones soldadas puede verse afectada cuando se produce un cambio abrupto en la seccin que configure un concentrador de tensiones, producido por ejemplo, por un exceso de refuerzo de la soldadura, una inclusin de escoria, una falta de penetracin o fusin, una excesiva rugosidad superficial, etc. Las fisuras por fatiga se inician en el taln del filete cuando la seccin del mismo es lo suficientemente grande, o inician en la raz cuando el tamao de la soldadura es inadecuado [5]. En general el modo de falla por fisuracin del taln es ms seguro que el de raz dado que la fisura puede detectarse antes de la falla. A su vez, el perfil del cordn ejerce un efecto fundamental en este balance, dado que en el taln de la soldadura se produce una importante concentracin de tensiones. Este efecto concentrador del taln depende fundamentalmente del radio de curvatura en el taln. El perfil del cordn es crtico en este sentido, siendo el efecto concentrador menor para los cordones cncavos y ms severo par los cordones convexos [6]. En la soldadura de filetes tanto el proceso (SMAW, FCAW o GMAW), los parmetros del mismo, el gas de proteccin, los materiales a soldar, el espesor de la chapa y el posicionamiento (desalineamientos o gaps) juegan un papel importante en la conformacin del cordn y en la geometra que adquiera el mismo [5]. Para el proceso GMAW, la proteccin gaseosa con CO2 tiene una mayor tendencia a producir cordones convexos, mientras que el Ar o las mezclas Ar-CO2 y Ar-O2 tienden a producir cordones con mejor factor de forma [7], de la misma forma que los procesos con formacin de escoria permiten mayor flexibilidad en la conformacin del perfil del cordn. En la figura 10 se puede ver un esquema del mencionado efecto del gas

En la figura 9 se muestra la microestructura de la zona recristalizada de grano fino (ZRf).

Figura 9. Microestructura de la zona recristalizada de grano fino (ZRf). Escala 10 micrones. No se observa la presencia de microestructuras frgiles del tipo martensita (M) en la ZAC. En cuanto a la dureza, se determin la dureza del metal base, tanto para el material del disco como para el suplemento. Como se mencion anteriormente las chapas utilizadas para la construccin de estos dos elementos son similares, pero el material utilizado para el suplemento presenta un contenido de aleantes levemente superior. La dureza determinada sobre el disco fue de 125HV, mientras que para el material del suplemento fue de 159 HV. Esta observacin es consistente con lo observado metalogrficamente y con lo determinado en el anlisis qumico de ambos materiales. La dureza promedio medida sobre el cordn en las distintas zonas fue de: HVZC=205, HVZRg=197, HVZRf=176. Los bajos valores de dureza medidos en la Zona Afectada Trmicamente son consistentes con lo observado en la microestructura de esa zona, donde no se observ martensita entre los componentes microestructurales.

4. ANLISIS Y DISCUSIN De los resultados obtenidos de la composicin qumica de los materiales base, de la observacin metalogrfica y de la determinacin del perfil de dureza a lo largo de la lnea central del depsito no se encuentran elementos microestructurales como fases frgiles (martensita), zonas de alta dureza en la zona afectada por el calor (ZAC) o inclusiones no metlicas que hayan podido promover la falla del componente. En consistencia con estas observaciones no se detectaron problemas de soldabilidad a partir del clculo del parmetro Pcm.

CONGRESO CONAMET/SAM 2004 de proteccin sobre la forma del filete para soldadura con GMAW. El crecimiento de las fisuras por fatiga en las uniones soldadas depende del material, de las cargas y en particular de las configuracin geomtrica de la soldadura y de la chapa [8]. direccin transversal a la direccin de crecimiento que es coincidente con la direccin de tensin normal () mxima producida por dicho par torsor aplicado. A este hecho hay que sumarle el efecto de las tensiones residuales del proceso de soldadura, las cuales son de traccin en el taln del filete, lo que tambin favorece la fisuracin en la direccin observada. Durante el proceso de soldadura se produce la fusin de las partes a unir y la del metal de aporte a travs de una fuente localizada de calor. El subsecuente enfriamiento rpido produce tensiones residuales va deformaciones trmicas y transformaciones microestructurales. Estas tensiones pueden alcanzar el lmite de fluencia en la zona soldada mientras que disminuyen fuertemente en la vecindad [5]. Los mayores valores de tensiones residuales en soldaduras de filete se encuentran en los concentradores de tensin, en particular las tensiones residuales transversales son mximas en el taln del filete [11]. En distintas zonas de la superficie de fractura se observ el crecimiento de fisuras por fatiga y se detectaron diversos sitios de inicio de dichas fisuras ubicados en el taln del cordn interno (figura 4). Basados en consideraciones de enfoque local, la vida a la fatiga de un componente soldado estar controlada por las tensiones residuales y la dureza junto con las tensiones externas actuantes [5]. En este sentido en la figura 11 se puede ver un esquema del modelo propuesto por Radaj [5] para estimar el punto de inicio de la fisura.

Figura 10. Efecto del gas de proteccin sobre la forma del cordn en GMAW [7]. Se ha demostrado que la vida a la fatiga de la junta puede ser influenciada por los siguientes parmetros geomtricos: el perfil del cordn o ngulo del filete, la relacin entre la longitud de la interfase no fundida y el ancho del filete, y la relacin entre el lado del filete y el espesor de la chapa [9]. Adems, el crecimiento de un fisura por fatiga se produce en una direccin ortogonal a la direccin en la que acta la tensin normal [10] sin la presencia de deformacin plstica macroscpica. En general, en cuanto a la vida a la fatiga, los filetes con penetracin total son preferibles que los filetes con penetracin parcial [6], dado que estos ltimos presentan un defecto planar que limita la vida a la fatiga. Evidentemente, las uniones con penetracin total requieren de una preparacin de junta mas compleja, lo que encarece, junto con otros factores, el costo de la junta. En este sentido deber evaluarse la disminucin de la vida de la junta por la presencia de una junta de penetracin parcial. En este caso no parecera ser el factor controlante de la vida a la fatiga la falta de penetracin o la preparacin de la junta, dado que la fisuracin se produce en el taln del cordn y no en la raz del mismo. En cuanto al perfil del cordn interno, se puede ver en las figuras 5 y 6 que el mismo adopta una perfil convexo, sumamente negativo desde el punto de vista de la concentracin de las tensiones en el taln del filete. Este efecto toma particular importancia en componentes sometidos a fatiga, como se mencion anteriormente. A su vez, la fisuracin se presenta en el taln, lo que indica que la falla est controlada por la concentracin de tensiones y no por falta de seccin del filete. En cuanto al sistema de cargas que solicita a la unin soldada se tiene que principalmente est sometido a esfuerzos remotos de torsin y flexin alternativos. El par torsor alternativo genera tensiones tangenciales en el plano del disco, que tiene asociadas las mximas tensiones normales a 45, donde una es de traccin y la otra de compresin. Esta direccin es ortogonal a la direccin en la que produce el crecimiento de la fisura desde el taln del filete, observada en las figuras 5 y 6. Esta fisura creci por una tensin de traccin en una

Figura 11. Modelo para la estimacin de la vida a la fatiga en uniones soldadas [5]. En el taln del cordn se puede diferenciar distintas zonas con caractersticas particulares: el cordn de soldadura (WB), la entalla de la soldadura (WN) y la zona afectada por el calor (HAZ). En cada una de estas zonas la dureza (HV) y las tensiones residuales (R) sern distintas. Estos dos parmetros HV y R definirn el lmite de fatiga (E), que variar para cada zona. El inicio de la fisura se espera que se produzca en el punto donde la curva de tensiones cclicas causadas por las cargas externas actuantes (L) contacte la curva de resistencia a la fatiga local (E). En este sentido en el cordn interno de la unin soldada estudiada la combinacin de: las componentes del

CONGRESO CONAMET/SAM 2004 sistema de solicitaciones alternativas remotas que traccionaron el taln del cordn, con la magnificacin local de esas tensiones debido al concentrador de tensiones severo que constituy el perfil convexo del cordn en el taln de la soldadura, junto con las tensiones residuales del proceso de soldadura, produjeron la nucleacin de fisuras en diversos sitios cercanos a la zona de ingreso de la vlvula que crecieron por fatiga produciendo la falla de la llanta. Expresado en trminos de la curva de fatiga se produjo un aumento de la tensin efectiva local en el taln de la soldadura lo que produjo que el nmero de ciclos a la falla disminuya fuertemente. integridad mecnica de la unin soldada, bajo las condiciones de ensayo aplicadas susceptible de ser comparado con otro ensayo realizado bajo las mismas condiciones.

6. REFERENCIAS [1] Doc. IX-1305-83, Guide to the welding and weldability of low carbon microalloyed hot rolled steels, International Institute of Welding Document, 1983. [2] S. V. Nadkarni, Modern Arc Welding Technology, Oxford and IBH Publishing Co Pvt Ltd, New Delhi, 1996, pp. 650-651. [3] T. R. Gurney, Welding Research International, 1979, 4, pp. 45-52. [4] J. G. Wylde, Application of fatigue design rules for welded steel joints, IIW Doc. XII-1342-89, 1989. [5] D. Radaj, International Journal of Fatigue, 1996, 3, pp. 153-170. [6] D. R. Milner, R. L. Apps, Introduction to welding and brazing, Pergamon Press, Oxford, 1969. [7] Gas Metal Arc Welding Guide, Lincoln Electric, 1997. [8] J. M. Ferreira, C. M. Branco, Theor. Appl. Fract. Mech., 1991, 15, pp. 131-142. [9] I. F. C. Smith, R. A. Smith, Eng. Fract. Mech., 1983, 4, pp. 861-869. [10] G. E. Dieter, Mechanical Metallurgy, 3 Ed., 1986, McGraw-Hill, N.Y. [11] T. Teng, Ch. Fung, P. Chang, W. Yang, Int. Jour. of Pressure Vessels and Piping, 2001, 78, pp. 523-538.

5 CONCLUSIONES A partir de los resultados obtenidos y del anlisis de los mismos se puede concluir que: - La falla se produce a partir de la fisuracin del taln del cordn interior del filete, sin deformacin plstica apreciable. - En el cordn interior se observa una leve falta de penetracin (LOP) en la raz. - No se observa fisuracin de raz, por lo que el dimensionamiento del filete sera adecuado. - No se observan faltas de fusin laterales. - En el cordn exterior no se observa fisuracin ni falta de penetracin. - La microestructura del metal de soldadura no presenta anomalas. No se observa martensita en la ZAC, ni un cambio abrupto en el perfil de dureza. - El carbono equivalente se encuentra por debajo del valor recomendado por lo que no se detectan problemas de soldabilidad. - El cordn interior presenta un perfil convexo que magnifica fuertemente el factor de concentracin de tensiones en el taln, especialmente importante en componentes sometidos a fatiga. - Se detectaron sitios de inicio de fisura superficiales en el taln del cordn interno, en la zona cercana al orificio realizado por oxicorte. A su vez, se detecta el crecimiento de las mismas por fatiga. - El par torsor que solicita alternativamente el componente genera las mximas tensiones de traccin en la direccin del filete, traccionando la raz y los talones del mismo. A su vez, las tensiones residuales del proceso tambin traccionan el taln. Adems el perfil del cordn produce la magnificacin de dichas tensiones en ese sitio. - La convergencia de dichos factores (solicitaciones externas alternativas, tensiones residuales y geometra del filete) produce la magnificacin de las tensiones remotas en el taln del filete, superando localmente la tensin necesaria para la nucleacin de una fisura y el crecimiento de la misma por fatiga, producindose la fisuracin del material y la falla del componente. - A partir de un ensayo mecnico no normalizado se obtuvo una carga de rotura de valor cualitativo. Este resultado se constituye en un valor de referencia de la

AGRADECIMIENTOS Al INTI CeMec por la Microscopa Electrnica de Barrido.

Você também pode gostar

- Curso de tintes penetrantes (PT): Módulo 1 - Introducción a la inspección por líquidos penetrantesDocumento297 páginasCurso de tintes penetrantes (PT): Módulo 1 - Introducción a la inspección por líquidos penetrantesGianmarco Javier Revello Jimenez100% (1)

- Oreja de Zapata PalaDocumento10 páginasOreja de Zapata PalaPineda JesusAinda não há avaliações

- Memoria de Calculo Polea Spence 026Documento23 páginasMemoria de Calculo Polea Spence 026Cesar Antonio Mancilla EscobarAinda não há avaliações

- Cálculo Spreader BeamDocumento6 páginasCálculo Spreader BeamKenyi Alberto Mitsuta GrilletAinda não há avaliações

- Proceso SiderúrgicoDocumento13 páginasProceso Siderúrgicojuliocaro98% (41)

- Diseño Unión ApernadaDocumento55 páginasDiseño Unión ApernadaNelson Andres Molina Arias0% (1)

- Mapa Operaciones Mineras Consejo MineroDocumento1 páginaMapa Operaciones Mineras Consejo MineroHernan Andres Olivares AlfaroAinda não há avaliações

- Diseño de Uniones Soldadas Según Asme Bth-1 2005: Memoria de Calculo Janios Pereira Abrigo Ingeniero CivilDocumento1 páginaDiseño de Uniones Soldadas Según Asme Bth-1 2005: Memoria de Calculo Janios Pereira Abrigo Ingeniero CivilJaniosPereiraAinda não há avaliações

- Informe Desviacion Pernos Anclaje I-Info-V4-001 Rev - 01Documento8 páginasInforme Desviacion Pernos Anclaje I-Info-V4-001 Rev - 01Pato VilegAinda não há avaliações

- Guia Tabla PeriodicaDocumento12 páginasGuia Tabla PeriodicaNury Lizarazo Albarracin0% (1)

- MaceraciónDocumento2 páginasMaceraciónCynthia DiOrAinda não há avaliações

- Informe de Fabricacion Del CementoDocumento13 páginasInforme de Fabricacion Del CementoJLuis Monzon100% (2)

- Proyecto M.S.A. Jairo DiazDocumento11 páginasProyecto M.S.A. Jairo DiazJairo Javier Díaz MontenegroAinda não há avaliações

- Curso Riesgos Electricos HSEC - PERÚDocumento99 páginasCurso Riesgos Electricos HSEC - PERÚVictor Manuel Aranibar Soto100% (1)

- Granulados EfervescentesDocumento12 páginasGranulados EfervescentesJ C Torres Formalab100% (2)

- Preparación de útiles para el mecanizado por corte y conformado. FMEH0209No EverandPreparación de útiles para el mecanizado por corte y conformado. FMEH0209Ainda não há avaliações

- SteelComportamiento&Diseño DrZavalaDocumento63 páginasSteelComportamiento&Diseño DrZavalaFrank RmDettAinda não há avaliações

- Análisis de Falla de Llanta para Servicio PesadoDocumento11 páginasAnálisis de Falla de Llanta para Servicio PesadoTomasKevinVallejosRojo100% (1)

- Informe PDFDocumento42 páginasInforme PDFMatias Ignacio AndradeAinda não há avaliações

- Tecle para Sostenimiento de Equipos Pesados v4Documento10 páginasTecle para Sostenimiento de Equipos Pesados v4The JM100% (1)

- Hidrodinamica de Un BarcoDocumento19 páginasHidrodinamica de Un BarcoJuan Pablo AriasAinda não há avaliações

- Espesificacion 4Documento15 páginasEspesificacion 4Jonathan VegaAinda não há avaliações

- Crispin EjercicioDocumento4 páginasCrispin EjercicioMarvin BakaAinda não há avaliações

- Calculo de Soldadura PerfilesDocumento12 páginasCalculo de Soldadura PerfilesRuben PurcaAinda não há avaliações

- Conexion Empalme Vigas IDocumento3 páginasConexion Empalme Vigas IGonzalo DuarteAinda não há avaliações

- Diseño SuperestructuraDocumento28 páginasDiseño SuperestructuraIllan Coronel HuertaAinda não há avaliações

- Inercia Rotacional y Momento de InerciaDocumento3 páginasInercia Rotacional y Momento de InerciaAna Diaz Flores0% (1)

- Top-Products Industrial Sensors Spanish PDFDocumento166 páginasTop-Products Industrial Sensors Spanish PDFjhnAinda não há avaliações

- Conexiones AtornilladasDocumento10 páginasConexiones AtornilladasFernando Gutiérrez UrzúaAinda não há avaliações

- Tarea 1 - Velocidad CriticaDocumento13 páginasTarea 1 - Velocidad CriticaSebastian Matías AguillónAinda não há avaliações

- Planilla DiagonalesDocumento144 páginasPlanilla DiagonalesTamara RuizAinda não há avaliações

- Recocido acero 1045Documento21 páginasRecocido acero 1045Kenny Andrea Calderon Orozco0% (1)

- ExamenDocumento14 páginasExamenAlexander Becerra MartínezAinda não há avaliações

- Propagación de Grietas y Mecánica de La Fractura V2Documento21 páginasPropagación de Grietas y Mecánica de La Fractura V2Denisse GarciaAinda não há avaliações

- Costo en SoldaduraDocumento7 páginasCosto en SoldaduraWillber De LunaAinda não há avaliações

- SolidWorks Simulation cálculo estructuras soporte camiónDocumento21 páginasSolidWorks Simulation cálculo estructuras soporte camiónmagarmat1980Ainda não há avaliações

- Cordones de Soldadura Con El Proceso Smaw y Electrodo e 6011 en Todas La S PossicionesDocumento3 páginasCordones de Soldadura Con El Proceso Smaw y Electrodo e 6011 en Todas La S PossicionesJëssï ElïzäbëthAinda não há avaliações

- Camabaja Con Rampa 50-Gsl-brDocumento1 páginaCamabaja Con Rampa 50-Gsl-brScott ColemanAinda não há avaliações

- Programa de Tesis Jose Andre Flores ChiaDocumento6 páginasPrograma de Tesis Jose Andre Flores ChiaDavid MestanzaAinda não há avaliações

- 2018 AwsDocumento1 página2018 AwsDiego EliasAinda não há avaliações

- Diseño de viga con SAP y ACIDocumento3 páginasDiseño de viga con SAP y ACIRodolfoCondor100% (1)

- Designaciones y especificaciones de pernos según normas SAE, ASTM, DIN y ASTMDocumento11 páginasDesignaciones y especificaciones de pernos según normas SAE, ASTM, DIN y ASTMamantessAinda não há avaliações

- Modulo04.2 - Geometria de Las Juntas y SimbologiaDocumento8 páginasModulo04.2 - Geometria de Las Juntas y SimbologiaMargarita Yalico BustillosAinda não há avaliações

- Dobladora PDFDocumento149 páginasDobladora PDFFranklin Zhagüi100% (1)

- Prontuario - Perfiles LaminadosDocumento18 páginasProntuario - Perfiles LaminadosSergio AyalaAinda não há avaliações

- Manual Del Propietario Brillance T32 - 21x14cmsDocumento80 páginasManual Del Propietario Brillance T32 - 21x14cmsjadr26Ainda não há avaliações

- Diseño de Chavetas PDFDocumento3 páginasDiseño de Chavetas PDFFernando AlbortaAinda não há avaliações

- Diseño y Proyecto Del PuertoDocumento383 páginasDiseño y Proyecto Del PuertoFranciscoAinda não há avaliações

- Vernier en Soldadura TIGDocumento7 páginasVernier en Soldadura TIGKimberly Trujillo VentosillaAinda não há avaliações

- ElectroerocionDocumento16 páginasElectroerocionalexanderAinda não há avaliações

- Informe FinalDocumento17 páginasInforme FinalAlbani NietoAinda não há avaliações

- Ensayo de TraccíonDocumento12 páginasEnsayo de TraccíonLuis Garcia ConstantinoAinda não há avaliações

- Clasificacion de Norma SaeDocumento13 páginasClasificacion de Norma SaeJaiiro'MrzGcAinda não há avaliações

- Resortes HerlicoidalesDocumento14 páginasResortes HerlicoidalesStephanny Patrizia Tumminello100% (1)

- Especificaciones Torno UratsaDocumento2 páginasEspecificaciones Torno UratsaMauri RangelAinda não há avaliações

- Capvi. - Chavetas3Documento47 páginasCapvi. - Chavetas3Oliver Gálvez ZavaletaAinda não há avaliações

- Cálculo velocidad poleas múltiplesDocumento4 páginasCálculo velocidad poleas múltiplesMarco Antonio SalcedoAinda não há avaliações

- Cuestionario 2 TM 2020 Navarro, SamantaDocumento7 páginasCuestionario 2 TM 2020 Navarro, SamantaPablo PerezAinda não há avaliações

- Calculo Soldadura PDFDocumento39 páginasCalculo Soldadura PDFMaycol Ccoya CondoriAinda não há avaliações

- Cinematicay DinamicaDocumento5 páginasCinematicay DinamicaRaul Gonzalez100% (1)

- Informe 3 Uniones Soldadas, Uniones FijasDocumento27 páginasInforme 3 Uniones Soldadas, Uniones FijasLuis Alberto Arena IpuraniAinda não há avaliações

- Simbología de SoldaduraDocumento5 páginasSimbología de SoldaduraChristopherTrujilloAinda não há avaliações

- Análisis de Falla de Llanta para Servicio PesadoDocumento6 páginasAnálisis de Falla de Llanta para Servicio PesadojlreyesgAinda não há avaliações

- AFA de Biela de MotorDocumento5 páginasAFA de Biela de Motorwrsb0303Ainda não há avaliações

- Presentacion V Analisis de Mordaza de PrensaDocumento46 páginasPresentacion V Analisis de Mordaza de PrensaRaphael FeriaAinda não há avaliações

- Análisis de falla de pala de ventilador de tiro forzado en central eléctricaDocumento11 páginasAnálisis de falla de pala de ventilador de tiro forzado en central eléctricanerio gerardinoAinda não há avaliações

- GalvInfoNote3 4Documento5 páginasGalvInfoNote3 4rplata63809Ainda não há avaliações

- Mancha de Bodegaje en HumedoDocumento9 páginasMancha de Bodegaje en Humedorplata63809Ainda não há avaliações

- Camara SalinaDocumento0 páginaCamara Salinarplata63809Ainda não há avaliações

- Galvanización, Tamaño de FlorDocumento61 páginasGalvanización, Tamaño de Florrplata63809Ainda não há avaliações

- Mancha de Bodegaje en HumedoDocumento9 páginasMancha de Bodegaje en Humedorplata63809Ainda não há avaliações

- Corrosión 2Documento10 páginasCorrosión 2Franco Luis Gutierrez RomeroAinda não há avaliações

- Corrosión 2Documento10 páginasCorrosión 2Franco Luis Gutierrez RomeroAinda não há avaliações

- GalvInfoNote1 3Documento7 páginasGalvInfoNote1 3rplata63809Ainda não há avaliações

- Corrosion AceroDocumento10 páginasCorrosion AceroandreshuelvaAinda não há avaliações

- Proyecto Sobre PinturaDocumento58 páginasProyecto Sobre Pinturarplata63809100% (1)

- Análisis de Riesgos Agitador 2Documento4 páginasAnálisis de Riesgos Agitador 2jesus ugaldeAinda não há avaliações

- 6004 CartuchosDocumento1 página6004 CartuchosGleydid AltamarAinda não há avaliações

- Calentamiento de partículas de carbónDocumento2 páginasCalentamiento de partículas de carbónJaime Ignacio Gallardo CárdenasAinda não há avaliações

- Novacero VisitaDocumento17 páginasNovacero VisitaGABRIEL RENATO GUANIN ARAQUE0% (1)

- Plan Diario 3Documento2 páginasPlan Diario 3Luis RomanAinda não há avaliações

- Segunda LeyDocumento2 páginasSegunda LeyMariana BerrioAinda não há avaliações

- Titulación QuimicaDocumento9 páginasTitulación QuimicaAlexanderGradosAinda não há avaliações

- Margules Van Laar Wilson NRTLDocumento20 páginasMargules Van Laar Wilson NRTLEstrella Encalada Esteban100% (1)

- CARBOHIDRATOSDocumento21 páginasCARBOHIDRATOSAndrés JacoboAinda não há avaliações

- ES-069 Fabricación de LingoterasDocumento15 páginasES-069 Fabricación de LingoterasJhon CastRoAinda não há avaliações

- Ficha Cable ProcablesDocumento2 páginasFicha Cable ProcablesyudyAinda não há avaliações

- Organizador GraficoDocumento8 páginasOrganizador GraficoKattia RamírezAinda não há avaliações

- Manejo de Suelos AcidosDocumento14 páginasManejo de Suelos AcidosJhilda TorrezAinda não há avaliações

- Segunda Practica Gases RealesDocumento1 páginaSegunda Practica Gases RealesJefferson BaptistaAinda não há avaliações

- Densidad de carga combustible del salón auditorio INACAP Rancagua es bajaDocumento7 páginasDensidad de carga combustible del salón auditorio INACAP Rancagua es bajaanon_706048031Ainda não há avaliações

- Biomoléculas La Bioquímica Es La Ciencia Encargada Del Estudio de La Vida A Nivel MolecularDocumento11 páginasBiomoléculas La Bioquímica Es La Ciencia Encargada Del Estudio de La Vida A Nivel MolecularfrancoAinda não há avaliações

- Analisis Quimico CuantitativoDocumento7 páginasAnalisis Quimico CuantitativoBioximAinda não há avaliações

- 4 - Agentes Carcinogenos y MutagenosDocumento36 páginas4 - Agentes Carcinogenos y Mutagenostbilisis100% (1)

- Partes Que Componen Un Sistema de Drenaje SanitarioDocumento8 páginasPartes Que Componen Un Sistema de Drenaje SanitarioRosanna TaverasAinda não há avaliações

- PROBLEMAS - QUIMICA Guion - 2011 12Documento22 páginasPROBLEMAS - QUIMICA Guion - 2011 12sork93Ainda não há avaliações

- 1 Quimica Organica e InorganicaDocumento8 páginas1 Quimica Organica e InorganicaSamaelSamaelAinda não há avaliações

- Libro de Apoyo Del Curso de Fundamentos PDFDocumento187 páginasLibro de Apoyo Del Curso de Fundamentos PDFPablo ChamayAinda não há avaliações

- Atacama-Introducciín A La HidrometalurgiaDocumento19 páginasAtacama-Introducciín A La HidrometalurgiaLourdesAinda não há avaliações

- ASEODocumento75 páginasASEOPaola GonzálezAinda não há avaliações