Escolar Documentos

Profissional Documentos

Cultura Documentos

Planeación de Procesos I

Enviado por

Aldo LópezTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Planeación de Procesos I

Enviado por

Aldo LópezDireitos autorais:

Formatos disponíveis

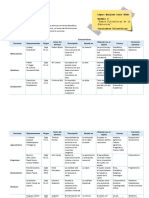

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

1

PLANEACIN DE INSTALACIONES Y PROCESOS

Conceptos

Sistemas de produccin (figura 1): Un sistema es un conjunto de elementos interdependientes

orientados hacia un objetivo deseado. Los elementos pueden ser objetos y/o seres humanos.

Figura 1. El sistema productivo

Canal de suministro: se entiende la serie de procesos de intercambio o flujo de materiales y de

informacin que se establece tanto dentro de la organizacin como fuera, con sus respectivos

proveedores y clientes.

Operaciones intermitentes: se caracteriza por la produccin de bajo volumen, equipo de uso

general, operaciones de mano de obra intensiva, flujo de productos interrumpido, cambios

frecuentes en el programa, una gran mezcla de productos as como productos hechos a la medida.

Operaciones continuas: se caracterizan por un alto volumen de produccin, equipos de uso

especializado, operaciones de capital intensivo, una mezcla de productos restringida, y productos

estandarizados para la formacin de inventarios.

INSTALACIONES

Las instalaciones incluyen el terreno o bienes races, los edificios o estructuras, la maquinaria del

proceso y el equipo de apoyo, tanto fijo como mvil. Incluye almacenes, las oficinas y laboratorios,

las reas de servicio como el mantenimiento, y las reas auxiliares como el estacionamiento, torres

de enfriamiento, la recoleccin de desperdicios, etctera, y las relaciona con otras cosas como son:

los productos, la gente, los materiales y el medio ambiente.

El ciclo de vida de las instalaciones

a) Fase de planeacin conceptual. Est orientada a organizar la informacin de entrada con

el fin de elegir el concepto de instalacin que mejor refleje las necesidades reales de la

planta.

b) Fase de definicin de instalacin (o fase de diseo). En sta se toman todas las

decisiones y determinaciones sucesivas para que sea aprobada su construccin o

adquisicin. Define especficamente, que se construir o edificar.

c) Fase de construccin (o adquisicin). Incluye todos los esfuerzos de diseo muy

detallados, el desarrollo y la produccin relacionada con la instalacin a construir o a

adquirir que conduzca a entregarla al usuario en las condiciones de operacin adecuadas.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

2

d) Fase de operacin (o fase de uso). sta constituye en s la vida misma de la instalacin y

est orientada a la conduccin de las actividades de operacin y mantenimiento.

Planeacin de las instalaciones

La planeacin de las instalaciones es la formacin de un plan completo para la creacin de productos o

servicios. El trmino abarca la determinacin de la ubicacin y los procesos de produccin, el arreglo fsico,

las provisiones para el personal, las oficinas y todas las funciones que sean necesarias para el acabado de los

productos. Implica un estudio cuidadoso de las diversas alternativas en cada fase del proceso y que el curso

adoptado proporcione, de la manera ms econmica, los servicios requeridos considerndolos a largo plazo.

La planeacin de las instalaciones es un proceso que determina las caractersticas y costos de los terrenos, la

seleccin del sitio, los edificios y estructuras y del equipo requerido para la ejecucin de tareas e incluye el

desarrollo de la distribucin de las instalaciones y equipo y una determinacin de la factibilidad de

ingeniera y de la construccin.

Diseo de las instalaciones: Es la conversin de los conceptos en soluciones, dibujos y especificaciones

para la construccin de las instalaciones, la obtencin e instalacin del equipo. Incluye el estudio de

problemas de las instalaciones, el desarrollo del criterio y las normas para la solucin econmica de los

problemas.

La planeacin y diseo de instalaciones extiende el anlisis al sistema productivo completo. Es

entonces responsabilidad del ingeniero industrial realizar gran parte de las actividades que implica

esta funcin, entre stas se incluye la determinacin de qu instalaciones son necesarias, dnde

ubicarlas, qu tamao tendrn, la distribucin de la planta y de los almacenes y el diseo del

sistema de manejo de materiales.

En la actualidad, la planeacin que hacemos de las instalaciones debe tener como objetivo ayudar a

una organizacin a alcanzar la excelencia en una cadena de suministro, para lo cual se tienen las

siguientes 6 etapas; realizar las actividades usuales, excelencia en los eslabones, visibilidad,

colaboracin, sntesis y velocidad.

La realizacin de las actividades usuales es cuando se esfuerza por maximizar cada funcin en

forma individual. Si una organizacin aspira a la excelencia en la cadena de suministro debe

observar dentro de s misma, eliminar y borrar los lmites internos entre los departamentos y las

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

3

instalaciones, y comenzar un mejoramiento continuo hasta que toda la organizacin funcione como

una sola entidad.

Mediante la visibilidad, las organizaciones llegan a comprender sus funciones en una cadena de

suministro y adquieren conciencia de los otros eslabones.

Con la colaboracin, la cadena de suministro determina el mejor modo de cumplir las demandas

del mercado. La cadena de suministro funciona como un todo para maximizar la satisfaccin del

cliente, al mismo tiempo que minimiza los inventarios. La colaboracin se logra por medio de una

apropiada aplicacin de la tecnologa y de asociaciones que requieren un compromiso total y

confianza.

La sntesis crea una lnea de comunicacin completa desde la perspectiva del cliente. Sus resultados

son:

1. Un mayor retorno sobre los activos (ROA). Al maximizar las vueltas del inventario,

maximizar la participacin de los empleados, y maximizar el mejoramiento continuo.

2. Una mayor satisfaccin del cliente. Creando empresas que responden a las necesidades de los

clientes mediante la personalizacin.

3. Reduccin de costos. Esto se alcanza al examinar a fondo los costos de transporte, de las

adquisiciones, de distribucin, de realizar el inventario, de empacado y dems.

4. Una cadena de suministro integrada. Con asociaciones y comunicacin, concentrarse en el cliente

final.

Internet ha generado pedidos inmediatos, y los clientes esperan que sus productos lleguen con la

misma rapidez. Una sntesis con velocidad puede cumplir las demandas de la economa actual por

medio de una combinacin de asociaciones, flexibilidad y robustos mtodos de diseo.

Una adecuada planeacin de instalaciones a lo largo de la cadena de suministros asegura que el

producto se fabricar y entregar a entera satisfaccin del cliente final. Por lo tanto, todas las

plantas en la cadena de suministro tienen las caractersticas siguientes:

Flexibilidad. Las instalaciones flexibles manejan diversos requerimientos sin verse

alteradas.

Modularidad. Las instalaciones modulares tienen sistemas que cooperan de manera

eficiente para una amplia gama de tasas de operacin.

Facilidad de actualizacin. Se incorporan con oportunidad los avances en los sistemas de

equipo y tecnologa.

Adaptabilidad. Esto significa estar conscientes de las implicaciones de los calendarios, los

ciclos, y los momentos crticos en el uso de las instalaciones.

Operatividad selectiva. Consiste en comprender cmo funciona cada segmento de la

instalacin y permite preparar planes de contingencia.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

4

Al respecto para un planificador de instalaciones, la nocin del mejoramiento continuo para la

excelencia en la cadena de suministros debe ser un elemento integral del ciclo de planeacin de

instalaciones (figura 3).

Figura 3. El ciclo de

planeacin de la instalacin con mejoramiento contino

La planeacin de instalaciones determinar el modo en el que los activos fijos tangibles de la

actividad impulsarn el logro del objetivo de sta. Como se aprecia en la figura 4, es conveniente

dividir la instalacin en sus componentes de ubicacin y diseo.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

5

Figura 4. La planeacin de la instalacin como parte de la excelencia en la cadena de suministro.

La ubicacin de la instalacin se refiere a su localizacin con respecto a los clientes, proveedores y

otras instalaciones con cuyas actividades tiene relacin. Asimismo, la ubicacin incluye su

colocacin y orientacin en una seccin especfica de un terreno.

Los componentes de diseo de una instalacin estn formados por sistemas de instalacin, la

disposicin (todo el equipo, la maquinaria y los muebles), y el sistema de manejo de materiales. Los

sistemas de instalacin son los sistemas estructurales, los sistemas atmosfricos, los sistemas de

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

6

cercado, los sistemas de iluminacin/elctricos/de comunicaciones, los sistemas de seguridad, y los

sistemas de sanidad. Entre los sistemas para una planta de fabricacin se encuentran los siguientes:

entorno (estructura y cercado), energa elctrica, luz, gas, calefaccin, ventilacin, agua y drenaje.

La disposicin incluye las reas de produccin, las reas relacionadas con la produccin y apoyo, y

las reas de personal dentro del edificio. El sistema de manejo de materiales est formado por los

mecanismos necesarios para satisfacer las interacciones requeridas en la instalacin, consiste en los

materiales, el personal, la informacin y los sistemas de administracin del equipo requeridos para

apoyar la produccin.

Distribucin de planta orientada al proceso: las distribuciones de planta orientadas al

proceso son adecuadas para operaciones intermitentes cuando los flujos de trabajo no estn

normalizados para todas las unidades de produccin.

Distribucin de planta orientada al producto: las distribuciones de planta orientadas al

producto se adoptan cuando se fabrica un producto estandarizado, por lo comn en gran

volumen.

Distribucin planta por componente fijo: no es posible desplazar el producto. En una

distribucin de planta fija el producto no cambia de lugar; herramientas, equipo y fuerza de

trabajo se llevan hasta l segn se requiere, a fin de ejecutar etapas apropiadas de elaboracin

progresista.

Por lo tanto, la planeacin de instalaciones se divide en los temas de ubicacin de instalaciones y

diseo de instalaciones. La ubicacin de instalaciones aborda aspectos generales, mientras que el

diseo de instalaciones atiende los detalles.

IMPORTANCIA DE LA PLANEACIN DE INSTALACIONES

Las consideraciones econmicas imponen una constante reevaluacin y reconocimiento de los

sistemas, el personal y el equipo existentes. Maquinas y procesos nuevos vuelven obsoletos los

modelos y los mtodos anteriores. La planeacin de instalaciones debe ser una actividad continua.

Uno de los mtodos ms eficaces para aumentar la productividad de una instalacin y disminuir los

costos es reducir o eliminar todas las actividades innecesarias o que provocan un gran desgaste

econmico. El diseo de instalaciones debe alcanzar esta meta en trminos de manejo de

materiales, utilizacin del personal y el equipo, inventarios y mayor calidad.

La conservacin de la energa es otra motivacin importante para llevar a cabo el rediseo de una

instalacin. Adems la salud y la seguridad de los empleados es un rea que se ha convertido en

una fuente importante de motivacin. Se obliga al patrn a proporcionar un lugar de trabajo sin

riesgos y a cumplir con las normas de seguridad y salud ocupacional establecidas.

Otros factores son las consideraciones de la comunidad, la proteccin contra incendios, la

seguridad, y el Acta para personas discapacitadas (ADA). Ahora, las empresas prestan una gran

atencin a las modificaciones para los sistemas de manejo de materiales, los sistemas de

almacenamiento, y los procesos de fabricacin con el fin de reducir el riesgo de incendios.

Los hurtos son otro problema. El nivel de control con el que se disean el manejo y el flujo de

materiales, y el diseo mismo de la instalacin fsica ayudan a reducir las prdidas para una

empresa.

OBJETIVOS DE LA PLANEACIN DE INSTALACIONES

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

7

La satisfaccin del cliente debe ser el propsito principal de la planeacin de instalaciones. Esto

asegurar que los objetivos se alineen con los que dan impulso, como los ingresos y las ganancias.

Los objetivos de la planeacin de instalaciones son:

Mejorar la satisfaccin del cliente al facilitar sus transacciones, cumplir las promesas

hechas a ste y responder a sus necesidades con mayor (maximiza) velocidad.

Aumentar el retorno sobre los activos (ROA) al maximizar las vueltas del inventario,

minimizar el inventario obsoleto, maximizar la participacin de los empleados, y

maximizar el mejoramiento continuo.

Reducir los costos y aumentar la rentabilidad de la cadena de suministro

Integrar la cadena de suministro mediante asociaciones y comunicacin.

Apoyar la visin de la organizacin a travs del mejoramiento del manejo de materiales, el

control de materiales y de un buen mantenimiento.

Utilizar con eficacia al personal, el equipo al personal, el equipo, el espacio y la energa.

Maximizar el retorno de la inversin (ROI) en todos los gastos de capital

Ser adaptable y promover la facilidad de mantenimiento.

Ofrecer a los empleados seguridad y satisfaccin en el empleo.

EL PROCESO DE PLANEACIN DE INSTALACIONES

El proceso de planeacin de instalaciones se comprende mejor al ubicarlo en el contexto del ciclo

de vida de una instalacin. Aunque una instalacin se planifica una sola vez, a menudo se redisea

para alinearla con sus objetivos siempre cambiantes. El ciclo de planeacin de instalaciones con

mejoramiento continuo se muestra en la figura 3.

El proceso tradicional de diseo de ingeniera se aplica a la planeacin de instalaciones como

siguie:

1. Definir el problema

Definir (o redefinir) el objetivo de la instalacin. Ya sea planificar una

instalacin nueva o se mejore una, es esencial que se especifique la cantidad de los

productos obtenidos o los servicios producidos. Se deben identificar los volmenes

o los niveles de actividad. Tambin, debe definirse la funcin de la instalacin.

Especificar las actividades principal y de apoyo que se realizarn. Los

requerimientos que deben cumplirse deben especificarse en trminos de las

operaciones, el equipo, el personal y los flujos de material. Las actividades de

apoyo permiten que la actividad principal se desarrolle con un mnimo de

interrupciones y retrasos. Por ejemplo, el mantenimiento es una actividad de

apoyo de la fabricacin.

2. Analizar el problema

Determinar las relaciones entre las actividades. Establecer si las actividades

interactan o se apoyan dentro de los lmites de la instalacin y la forma en la que

esto debe realizarse. Deben definirse relaciones cuantitativas y cualitativas.

3. Determinar los requerimientos de espacio para todas las actividades. Deben considerarse

todos los requerimientos de equipo, material y personal. Generar diseos alternos.

Generar planes de instalacin alternos. Los planes de instalacin alternos

incluirn ubicaciones alternas y diseos alternos para la instalacin. Entre las

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

8

alternativas de diseo se incluirn la disposicin, la estructura y el sistema de

manejo de materiales.

4. Evaluar las alternativas

Evaluar los planes de instalaciones alternos. Con base en los criterios

aceptados. Para cada uno, determinar los factores subjetivos relacionados y

evaluar si estos factores afectarn la instalacin y su operacin, y la manera en que

esto ocurrira.

5. Seleccionar el diseo ms apropiado

Elegir un plan de instalacin. El problema consiste en determinar cul plan, si lo

hay, ser el ms idneo para satisfacer las metas y los objetivos de la organizacin.

6. Implementar el diseo

Implementar el plan de la instalacin. Una vez elegido el plan, debe preceder la

construccin final de una instalacin o la disposicin de un rea. Supervisar la

instalacin de una disposicin, prepararse para iniciar, iniciar en realidad,

funcionar, y depurar son partes de la fase de implementacin de un plan de la

instalacin.

Mantener y adoptar el plan de la instalacin. Conforme se aplican nuevos

requerimientos a la instalacin, el plan general de la instalacin debe modificarse.

Debe reflejar las medidas de ahorro de energa o el equipo mejorado para manejo

de materiales. Los cambios en el diseo del producto o la mezcla pueden demandar

transformaciones en el equipo de manejo de materiales o en los patrones de flujo,

lo cuales, a su vez, requieren que se actualice el plan de la instalacin.

Redefinir el objetivo de la instalacin. En el caso de modificaciones y

expansiones, todos los cambios deben considerarse e integrarse en el plan de

diseo.

Un mtodo novedoso es el proceso de planeacin exitosa de instalaciones, que aparece en la figura

6.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

9

Figura 6. El proceso de planeacin exitosa de instalaciones.

Planeacin Sistemtica de las Instalaciones Industriales (SPIF)

La Planeacin Sistemtica de las Instalaciones Industriales es una metodologa sustentada en seis

conceptos que conduce a soluciones que acercan a lo ptimo. Los conceptos son:

a) Planeacin con los datos de entrada

La planeacin de cualquier instalacin debe iniciar con la determinacin de cules sern los datos

que servirn para dar una buena solucin al problema que se presenta, estos son:

Productos (materiales o servicios). Qu producirn las instalaciones?

Cantidades (volumen de ventas, cantidad contratada, artculos que se producirn o sern

servidos).

Ruta o procesos (las operaciones necesarias, su secuencia y la maquinaria y equipos necesarios).

Cmo producir la instalacin?

Servicios de apoyo (servicios de apoyo a la planta, a su personal y a los materiales). Con qu

servicios producir la planta?

Tiempo (tiempos de operacin, consideraciones peridicas, urgencia). Cundo y por cunto

tiempo producir la instalacin?

b) Proyeccin de los requisitos futuros

Se tienen que hacer consideraciones en cuanto a situaciones a corto y largo plazo que tengan

influencia en el desarrollo normal de la instalacin.

c) Interaccin de los componentes

En todo tipo de instalacin industrial existen cinco componentes que deben tomarse en

consideracin durante la planeacin de las instalaciones:

a) La distribucin (layout) o arreglo de las reas de actividad

b) El manejo de materiales o el equipo de transporte

c) Los mtodos de comunicacin, procedimientos y control

d) Los servicios y auxiliares

e) El edificio mismo y las caractersticas de construccin

d) Fundamentos para la planeacin de los componentes individuales

Cada componente individual descansa en tres fundamentos o principios que guiarn al planeador

de las instalaciones durante el desarrollo de los distintos proyectos que se generen.

Distribucin de planta:

Relaciones entre edificios, departamentos y reas

Espacios para cada uno, en cuanto a cantidad, clase y configuracin

Ajustes de los espacios en relacin con otros para una distribucin o disposicin adecuada.

Manejo de materiales:

Los materiales, productos, piezas o artculos que estn siendo trasladados.

Los movimientos (traslados) entre cada origen y destino considerando las condiciones de

las rutas.

Los mtodos de manejo de materiales (sistemas de rutas, equipo y unidades de carga y

transporte).

Comunicaciones:

La informacin, es decir, hechos, cifras, ideas, instrucciones, peticiones y sugerencias.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

10

La transmisin de la informacin de un grupo o individuo a otro.

Los medios de transmisin de la informacin (fsicos y de procedimientos).

Servicios:

Las sustancias como calor, luz, aire, electricidad, drenaje y desperdicios.

La distribucin, acumulacin o dispersin de estas sustancias.

Los conductos, transportes o medios de distribucin, acumulacin o dispersin.

Edificio:

La forma o aspecto necesarios para lograr la funcin.

Los materiales con los que se construir.

El diseo o la solucin para que tanto los materiales como el diseo tengan una estructura

armnica, econmica y segura.

e) Traslapamiento de las fases de planeacin

La Planificacin Sistemtica de las Instalaciones Industriales est organizada en cuatro fases

distintas:

Pre-planeacin. Fase cero, cuyo objetivo es obtener la documentacin clara de los parmetros del

proyecto, la funcin de las instalaciones, cmo se va organizar el proyecto de planeacin y la

aprobacin para su arranque.

Orientacin. La fase I define el proyecto en cuanto al alcance, los requisitos, la ubicacin fsica de las

instalaciones y las condiciones externas o entorno de las instalaciones.

Plan General. Es la fase II, en donde se plantea la solucin inicial para cada uno de los

componentes; se obtiene una distribucin de planta de bloque, los mtodos generales de manejo de

materiales y de comunicacin, los servicios primarios y los planos iniciales del edificio.

Planes detallados. En la fase III se obtienen soluciones detalladas de la fase anterior, as se tienen

distribuciones detalladas de la maquinaria y equipo, cmo se movern los materiales en cada

estacin de trabajo, la informacin especfica sobre el equipo, los procedimientos, servicios y

edificios.

Plan de Implementacin. En la fase IV se realiza la planeacin de las actividades para la

construccin, rehabilitacin e instalacin.

Ejecucin. Esta fase V, aqu se realizan las actividades plasmadas en el papel que debern convertir

los planes en algo tangible.

Las cuatro fases principales se traslapan en funcin del tiempo ya que para ahorrar recursos y

tiempo, los planes de cada una de las fases no pueden darse por terminadas para su aprobacin.

f) Coordinacin de proyectos y subproyectos

La interaccin de los componentes fsicos y el traslapamiento de las fases son complicadas por el

tiempo. Debido a esto, se subdivide cada proyecto y se programan los subproyectos resultantes. El

proyecto deber establecer los objetivos y resultados previstos, los responsables especficos, la

fecha de terminacin, la divisin de subproyectos.

ANLISIS ECONMICOS PARA UBICACIN DE INSTALACIONES

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

11

Anlisis del punto de equilibrio: es una presentacin grfica o algebraica de las relaciones

entre volumen, costo e ingresos. A medida que se aumenta el volumen de salidas de, tambin

aumentan los costos y los ingresos. Permite identificar le nivel de las operaciones (produccin) que

debe alcanzarse para recuperar todos los costos de operacin a partir de los ingresos. El punto de

equilibrio depende del precio de venta del producto y de la estructura de los costos de operacin.

Punto de equilibrio con costos e ingresos discontinuos: tanto ingresos como costos pueden

constituir funciones curvilneas y no lineales (de pendiente constante) sobre ciertas variaciones de

volmenes de produccin, y las funciones pueden no ser continuas con volumen creciente. Uno de

los propsitos es descubrir la forma en que los costos e ingresos cambian de acuerdo con los

volmenes de produccin.

Figura 8 Costo de los cambios en

el diseo durante un proyecto

TENDENCIA ACTUAL DE LA PLANEACIN Y DISEO DE INSTALACIONES

En general, son tres las tecnologas computarizadas de inters particular para los usuarios del

sistema de instalaciones.

a) Sistemas de apoyo a la decisin. utilizada para la planeacin de instalaciones. Puede

decidir si se restauran o construyen nuevas instalaciones, si se adquiere o se renta una, y

determinar cunto espacio y cmo obtenerlo.

b) Diseo Asistido Por Computadora utilizado para el diseo de instalaciones. Los

sistemas de manejo de materiales y los de produccin pueden ser modelados en

simulaciones visuales de las operaciones reales.

c) Sistemas de Administracin de la Informacin, para la administracin de las

instalaciones. Su funcin primaria es la administracin de la base de datos. Se usa para

producir reportes sobre los activos o la utilizacin de las instalaciones.

EJEMPLOS DE PLANEACIN INADECUADA

Las siguientes situaciones reales se representan para ilustrar la necesidad de una mejor planeacin.

Otra empresa instal sistemas de mini-carga en dos lugares. Un sistema estaba diseado

para almacenamiento aleatorio, el otro para un almacenamiento dedicado. Los

requerimientos de almacenamiento y de rendimiento eran aproximadamente iguales para

los dos sistemas; sin embargo, proveedores diferentes haban proporcionado el equipo y el

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

12

software. La administracin plante las siguientes preguntas Por qu son diferentes?

Cul es el mejor?

Un fabricante de productos de ingeniera planeaba establecer un local nuevo. No haba

decidido cules productos se trasladaran a las nuevas instalaciones, ni qu efecto tendra el

traslado en los requerimientos para mover, proteger, almacenar y controlar el material.

Un fabricante de equipo automotriz adquiri el terreno para una nueva planta de

fabricacin. El equipo de fabricacin prepar la disposicin, y el arquitecto comenz a

disear la instalacin antes de que se disearan el movimiento, la proteccin, el

almacenamiento y el sistema de control.

En prcticamente todos los casos, los proyectos se interrumpieron y ocurrieron retrasos

significativos debido a que no se efectu una adecuada planeacin de instalaciones.

CONCLUSIONES

La planeacin de instalaciones es un proceso dinmico en el transcurso del tiempo. La atencin se concentra

en el cliente y en la idea de que todos los componentes de una cadena de suministro deben funcionar juntos

para planificar la instalacin que apoye de manera exitosa todas las actividades.

La planeacin de instalaciones:

Determina cmo los activos fijos tangibles de una actividad deben contribuir a cumplir con los

objetivos de sta.

Consiste en la ubicacin de la instalacin y el diseo de la instalacin

Se puede abordar mediante un proceso de diseo de ingeniera.

Es un proceso continuo y debe considerarse desde la perspectiva de un ciclo vital.

Reduce costos y mejora la productividad.

Ahora la atencin se concentra en cmo nuestro proceso de planeacin de instalaciones apoya toda la cadena

de suministros desde la materia prima bsica hasta el cliente final.

PLANEACIN DE PROCESOS

Concepto.

Consiste en el diseo y la implantacin de un sistema de trabajo para generar los productos

deseados en las cantidades requeridas, en los tiempos previstos y en los costos aceptables.

Portafolio de productos.

El portafolio de productos es la variedad de productos. El problema radica en que tanta variedad

hay que producir. La mercadotecnia expone que la ventaja de tener una gran numero de productos

es la posibilidad de ofrecer ms opciones a los clientes y que si no se hace esto puede originar la

cada de las ventas ya que no ofrece la variedad de productos como sus competidores.

Sin embargo una amplia variedad de productos tambin hace difcil la funcin de mercadotecnia ya

que podra confundir al cliente que podra no diferenciar productos similares, adems se hace ms

difcil capacitar a los vendedores y la publicidad es ms costosa y menos enfocada cuando existe

mayor variedad de productos.

La situacin ideal para operaciones con frecuencia es aquella en la que existen pocos productos con

alto volumen con configuraciones de produccin estabilizadas. Por lo que una solucin es buscar

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

13

una variedad de productos ptimos en el cual no haya exceso o falta de productos. Tambin hay

que tomar en cuenta que los productos cubran su costo completo y que sean los ms bajos posibles

por un lado y por el otro que se, obtenga las mayores utilidades.

Diseo y medicin de actividades.

DISEO. Es la estructuracin consciente del contenido y los mtodos del esfuerzo del trabajo. El

diseo debe especificar que tarea debe ser realizada, como debe de realizarse y si es necesario,

cuando y donde realizarse. El diseo del trabajo o actividad debe ser congruente con los objetivos

de la organizacin y concordar con los propsitos de ambos, el empleador y el empleado.

MEDICIN. Los mtodos para medir el trabajo o actividades son los siguientes.

Estudio del Tiempo. Este enfoque utiliza un cronometro o algn otro dispositivo de tiempo para

determinar el tiempo requerido para finalizar tareas determinadas. Suponiendo que se establece un

estndar, el trabajo debe ser capacitado y debe utilizar el mtodo prescrito mientras el estudio se

est llevando a cabo. Para realizar un estudio del tiempo se debe.

Descomponer el trabajo en elementos.

Desarrollar mtodos para cada elemento.

Seleccionar y capacitar al (los) trabajador(es).

Muestrear el trabajo.

Establecer el estndar. El siguiente paso en el estudio del tiempo es determinar el ritmo para cada

elemento de trabajo, un ritmo es una estimacin de la velocidad del trabajo. Un ritmo del 100%

representa una velocidad normal del trabajo. Las tolerancias varan dependiendo del tipo de

condiciones de trabajo. Si el trabajo es pesado o violento y requiere descansos frecuentes, las

tolerancias pueden ser tanto como un 50%. Despus de aplicar las tolerancias se termina el

estndar final, un trabajador capacitado que utiliza el mtodo prescrito debe ser capaz de satisfacer

o exceder este estndar sobre una base diaria sin esfuerzo extra.

Tiempos Predeterminados. Se basan en la inteligente idea de que todo el trabajo se puede

reducir a un conjunto bsico de movimientos. Entonces se puede determinar los tiempo para cada

uno de los movimientos bsicos, por medio de un cronometro o pelculas, para crear un banco de

datos de tiempo. Utilizando el banco de datos se puede establecer un tiempo estndar para

cualquier trabajo que involucre los movimientos bsicos. Se han desarrollado varios sistemas de

tiempo predeterminados los ms comunes son el factor de trabajo, el estudio de movimiento bsico

(BTM), y los mtodos de medicin de tiempo (MTM). Las ventajas de estos sistemas es que son

los menos caros.

Tiempos Estndar. Se derivan de datos de cronometro o de datos predeterminados de tiempo, el

uso de los tiempos estndar es bastante popular para la medicin de la mano de obra directa, esto

se debe a que se puede derivar un gran nmero de estndares en conjunto pequeos de datos. Los

sistemas tiempos de estndar son tiles cuando existe un gran nmero de operaciones repetitivas

que son bastantes similares.

Tiempos Histricos. Es tal vez uno de los enfoque ms pasados por alto para la medicin del

trabajo esto se debe a que los mtodos no se controlan con datos histricos y por lo tanto sera

imposible establecer un estndar en el sentido usual de la palabra. Pero con datos histricos se

puede tomar un enfoque diferente para la medicin del trabajo. Para medir el trabajo sobre la base

de datos histricos cada empleado o el supervisor registran el tiempo requerido para terminar cada

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

14

trabajo, cada vez que lo ejecuten. En esta forma es posible mantener en control continuo el tiempo

requerido por unidad de trabajo y controlar tambin las desviaciones del promedio histrico.

Muestreo del Trabajo. Un estudio del muestreo del trabajo se puede definir como una serie

aleatoria de observaciones del trabajo utilizada para determinar las actividades de un grupo o un

individuo. Para convertir el porcentaje de actividad observada en horas o minutos se debe registrar

o conocerse la cantidad total de tiempo de trabajo. No se controla la capacitacin del trabajador, de

tal manera que los estndares no se pueden establecer por muestreo del trabajo.

Por lo que el muestreo del trabajo se puede utilizar para otros propsitos, algunos de ellos son:

Para evaluar el tiempo de productividad e improductividad como una ayuda para establecer

tolerancias.

Para determinar el contenido del trabajo, como parte del anlisis del trabajo.

Para ayudar a los gerentes y trabajadores a hacer un mejor uso de sus tiempo.

Para estimar las necesidades gerenciales, necesidades de equipo o el costo de varias actividades.

Uno de los requerimientos del muestreo del trabajo es un tamao de muestra bastante grande.

Administracin del Tiempo. Conforme los administradores estn ms enterados del uso de su

propio tiempo y el tiempo de la asesora profesional, la materia de administracin del tiempo se ha

puesto en boga. Obviamente el tiempo es un recurso valido para los gerentes y profesionistas como

tambin de la fuerza de trabajo de los ejecutivos.

Los gerentes tiene poca idea de cmo invierten su tiempo.

a) La asignacin de tiempo de los gerentes es fija y difcil de cambiar.

b) La mayora del tiempo de los gerentes lo controlan otros. Existe muy poco tiempo

"discrecional".

c) La "lucha contra fuego" tiende a desplazar la planeacin.

Para rectificar la situacin se requiere la medicin del trabajo como primer paso. Una vez que el

gerente est consciente de como se invierte su tiempo se pueden formular acciones positivas.

a) El control de las interrupciones a travs de las secretarias y otros medios

b) La aclaracin de objetivos y la asignacin de prioridades para guiar la utilizacin del tiempo.

c) Mejor uso de los subordinados mediante la delegacin de autoridad

Estudio de mtodos.

Los mtodos de actividades son manera de hacer una labor. Tanto los trabajadores nuevos como

los existentes deben ser analizados mediante el enfoque relativamente estandarizado.

Pasos de un estudio de mejoramiento de mtodos:

Seleccionar el trabajo que ser estudiado.

Documentar y analizar el mtodo presente.

Desarrollar un mtodo mejorado.

Poner en funcionamiento el mtodo mejorado.

Mantener y seguir el nuevo mtodo.

El anlisis de los mtodos de trabajo presentes hace uso de:

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

15

Grficas de flujo de procesos: usa smbolos estndar de ( 0 ) para operaciones, e ( I ) para

inspecciones, tambin incluye actividades de transporte ( T ), demora ( D ) y almacenamiento ( A );

tambin prevn espacios para tiempos, distancias requeridas y otros datos relevantes.

Hombre mquina: Estas grficas estn divididas para modelar las actividades simultneas de un

trabajador y el equipo que l o ella opera, esto ayuda a identificar el tiempo ocioso y costos de

ambos, trabajador y mquina. Las grficas hombre mquina muestran el tiempo que se requiere

para terminar las tareas que componen un ciclo de trabajo.

Polticas de trabajo.

Una poltica descansa en 2 principios:

Tratar a todos los empleados con igualdad y respeto humano

Disear los trabajos necesarios para incrementar la satisfaccin de las necesidades de alto nivel.

Pronsticos de produccin.

Es un proceso de estimacin de un acontecimiento futuro, proyectando hacia el futuro datos del

pasado. Los datos del pasado se combinan sistemticamente en forma predeterminada para hacer

una estimacin del futuro. Un mtodo de pronstico debe seleccionarse cuidadosamente

dependiendo del uso especfico que se le pretenda dar.

Los pronsticos de demanda son los que pueden emplearse en la funcin operativa. El pronstico

de demanda ser el mismo que el de ventas. Existe una diferencia entre planeacin y preparacin

de pronsticos, estos tratan sobre lo que se piensa que pasar en el futuro. La planeacin trata

sobre lo que se piensa que debe pasar en el futuro.

Requerimiento de operaciones.

Los presupuestos Son estados cuantitativos formales de los recursos reservados para ejecutar las

actividades planeadas durante determinados periodos.

Son el medio ms comn con que se planean y controlan las actividades en todos los niveles de una

organizacin. Se formulan en trminos monetarios.

Los requerimientos pueden ser: contratacin y adiestramiento de personal, compra de equipo,

produccin, publicidad, y ventas. Los presupuestos establecen normas claras de desempeo,

comprenden un periodo establecido.

Presupuesto de operaciones.

Se inicia cuando los gerentes reciben de la

alta direccin los pronsticos econmicos,

objetivos de ventas y utilidades para el

siguiente ao (periodo), estos suelen

acompaarse de un programa que seala

cundo hay que terminar los presupuestos.

Una vez elaborados se envan a la autoridad

competente para su aprobacin. Se renen

todos los presupuestos de los distintos

departamentos par la elaboracin del

presupuesto Maestro, y es enviado al

consejo de administracin. Para su

aprobacin.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

16

Presupuestos de operacin:

DE GASTOS. Existen dos tipos.

Presupuestos Programados de Costos. Se utilizan en las plantas industriales, as como en unidades

organizacionales donde la produccin pueda medirse con exactitud. Estos presupuestos describen

los costos de materiales y de mano de obra en que se incurre el producir cada artculo, lo mismo

que los costos estimados de los costos indirectos. Tienen por objeto medir la eficiencia.

Presupuestos Discrecionales de Costos. Se utilizan en los departamentos de administracin, de

contabilidad y de investigacin, lo mismo que en depto. Legal y en otros donde la produccin no

puede medirse con exactitud.

DE INGRESOS. Se pretende medir la eficiencia de mercadotecnia y de ventas. Consta de la

cantidad prevista de ventas multiplicada por el precio unitario esperado de cada producto.

DE UTILIDADES. Combina los presupuestos de costos e ingresos en el estado. En ocasiones

recibe el nombre de Presupuesto Maestro, cumpliendo la funcin del plan anual de utilidades.

La informacin contenida en el Presupuesto Maestro tiene como objetivo tres aplicaciones:

Planean y coordinan las actividades globales de la corporacin.

Proporcionan los criterios o puntos de referencia que sirven para juzgar la adecuacin de los

presupuestos de gastos.

Ayudan a asignar la responsabilidad a cada gerente respecto a su desempeo global en la

organizacin.

MANUFACTURA REPETITIVA

Los procesos de manufactura repetitiva son aquellos en donde se producen muchas unidades de un

producto o distintos modelos de un producto bsico. Puede iniciarse con la fabricacin de los

componentes bsicos, que despus son integrados en subensambles, los cuales, a su vez, son

combinados en el ensamble final. Las decisiones de cundo o cuntas unidades se deben de

producir en cada etapa del proceso varan considerablemente, dependiendo de la seleccin de un

sistema de empuje o de jaln para realizar la planeacin y control.

El Empuje: Resalta una orientacin de empujar el paso de la produccin por el sistema de

manufactura. Esto destaca la adhesin sin fin a un programa predeterminado de produccin, que se

deriva de demandas anticipadas para los productos. Previamente se plantea cuando se debe hacer el

ensamblado final. El Jaln: El sistema de planeacin y control de jalar hace hincapi en la

simplicidad, flexibilidad y coordinacin estrecha entre los centros de trabajo en la manufactura

repetitiva. Reconoce que la demanda real varia con respecto a la que se calcul y se adapta la

produccin. Se enfoca hacia el ensamble para el pedido y no hacia la programacin. Est gobernada

por los requerimientos de los departamentos que lo estn necesitarn. Los subensambles y las

partes componentes son entonces jaladas a lo largo del sistema por las demandas reales del

producto terminado.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

17

ADQUISICIN Y APROVISIONAMIENTO

Adquisicin: Se contempla tres usos para la palabra

adquisicin: la accin de adquirir, la cosa adquirida y

la persona cuyos servicios o ayuda se

consideran valiosos.

El verbo adquirir se refiere a ganar o conseguir algo con

el propio trabajo. Tambin puede ser sinnimo

de comprar (con dinero) y de conseguir o lograr. En el

mbito del derecho, adquirir es hacer propio una cosa

que no pertenece a nadie o que se transmite

a ttulo lucrativo u oneroso, o por prescripcin.

En el mundo empresarial, una adquisicin es la compra por parte de una persona jurdica del

paquete accionario de control de otra sociedad, sin realizar la fusin de sus patrimonios. Se trata de

una decisin de tipo econmico, que implica una inversin.

La adquisicin de una empresa puede ser llevada a cabo por un comprador estratgico, que

pretende consolidarse en el mercado, o por un comprador financiero, cuyo objetivo es adquirir

una empresa para incrementar su valor y luego venderla a un precio superior.

APROVISIONAMIENTO

El abastecimiento o aprovisionamiento es la funcin logstica mediante la cual se provee a una

empresa de todo el material necesario para su funcionamiento. La funcin de aprovisionamiento

consiste en comprar los materiales necesarios para la actividad de la empresa (produccin y/o venta) y

almacenarlos mientras se inicia cada proceso de produccin o comercializacin.

El objetivo global de la funcin de aprovisionamiento es suministrar al departamento de produccin los

materiales necesarios (materias primas, recambios, envases...) para la fabricacin y al departamento de ventas

los productos que ha de comercializar, adems de organizar las diferentes existencias que se generan en este

proceso.

IMPORTANCIA

La funcin de aprovisionamiento existe a partir del momento en que un objeto o servicio debe ser

buscado fuera de la empresa. Dentro de los principales objetivos tenemos los siguientes:

Proporcionar un flujo interrumpido de materiales, suministros, servicios necesarios para el

funcionamiento de la organizacin.

Mantener las inversiones en existencias y reducir las prdidas de stos a un nivel mnimo.

Mantener unas normas de calidad adecuadas.

Buscar y mantener proveedores competentes.

Normalizar los elementos que se adquieren.

Comprar los elementos y los servicios necesarios al precio ms bajo posible.

Mantener la posicin competitiva de la organizacin.

Conseguir los objetivos del aprovisionamiento procurando que los costos administrativos

sean los ms bajos posibles.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

18

La funcin de aprovisionamiento se compone de tres aspectos fundamentales: compras, almacenamiento

y gestin de inventarios.

En primer lugar, el encargado de realizar las compras de

productos que necesita el departamento de

produccin o el departamento comercial (dependiendo de si la empresa es productora o es comercial) ha de

tener en cuenta: el precio, la calidad, el plazo de entrega, las condiciones de pago, servicio posventa, etc.

Esto implica hacer una ptima seleccin de los proveedores para rentabilizar al mximo estas variables, que

determinan la realizacin de las compras.

En segundo lugar, la funcin de aprovisionamiento implica disponer de almacenes para guardar los

productos comprados hasta que el departamento de produccin los necesite. Para todo esto se necesita un

espacio fsico donde ordenar y guardar convenientemente los productos comprados o fabricados.

Y en tercer lugar, es necesario desarrollar un sistema de gestin de inventarios, que tiene como objetivo

determinar la cantidad de existencias que se han de mantener y el ritmo de pedidos para cubrir las

necesidades de la empresa para la produccin y la comercializacin.

En el rea de aprovisionamiento el gerente debe ser responsable de la planificacin y del control de

los materiales, as como de la programacin de la produccin o de la investigacin de los

materiales y de la programacin de las compras, del trfico de entrada y salida de los almacenes, y

de la eliminacin de los desperdicios, la chatarra o los residuos sobrantes, de manera que permita

el funcionamiento de la empresa, de acuerdo a los objetivos trazados. La labor del gerente de

abastecimiento debe orientarse a buscar la mxima utilizacin y conservacin de los

abastecimientos.

Las actividades incluidas dentro de este proceso son las siguientes:

(a) Clculo de necesidades: Es una actividad propia del planeamiento logstico. Las necesidades

de abastecimiento involucran todo aquello que se requiere para el funcionamiento de la empresa,

en cantidades especficas para un determinado perodo de tiempo, para una fecha sealada, o para

completar un determinado proyecto.

El clculo de las necesidades se materializa con los pedidos o la requisicin. Las necesidades de

abastecimiento para una empresa determinada pueden ser por consumo, reemplazo, reserva

o seguridad, necesidades iniciales y necesidades para proyecto. Dentro de esta actividad se debe

considerar al factor tiempo.

(b) Compra o adquisicin: Esta actividad tiene por objetivo realizar las adquisiciones

de materiales en las cantidades necesarias y econmicas en la calidad adecuada al uso al que se va a

destinar, en el momento oportuno y al precio total ms conveniente.

Los principales objetivos especficos de esta actividad son:

Mantener la continuidad del abastecimiento

Pagar precios justos, pero razonablemente bajos por la calidad adecuada

Mantener existencias econmicas compatibles con la seguridad y sin prejuicios para la

empresa

Evitar deterioros, duplicidades, desperdicios, etc.,

Buscar fuentes de suministros, alternativas y localizar nuevos productos y materiales

Mantener costos bajos en el departamento, sin desmejorar la actuacin

Estudiar e investigar nuevos procedimientos continuamente; capacitacin del personal; y,

mantener informado al gerente la marcha del departamento.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

19

(c) Obtencin: La obtencin empieza con el pedido y tiene por finalidad contribuir a la

continuidad de las actividades, evitando demoras y paralizaciones, verificando la exactitud y

calidad de lo que se recibe.

(d) Almacenamiento: Este implica la ubicacin o disposicin, as como la custodia de todos los

artculos del almacn, que es la actividad de guardar artculos o materiales desde que se producen o

reciben hasta que se necesitan o entregan. Los principales aspectos de esta actividad son:

Control de la exactitud de sus existencias.

Mantenimiento de la seguridad.

Conservacin de los materiales.

Reposicin oportuna.

(e) Despacho o distribucin: Consiste en atender los requerimientos del usuario, encargndose

de la distribucin o entrega de la mercadera solicitada.

Es importante en esta funcin asegurar el control de la exactitud de los artculos que se despachan,

as como la rapidez de su ejecucin para cumplir con los plazos solicitados.

(f) Control de stocks: Como objetivo de esta actividad debemos plantear el asegurar una cantidad

exacta en abastecimiento en el lugar y tiempo oportuno, sin sobrepasar la capacidad de instalacin.

Con un control preciso y exacto se garantiza un control efectivo de todos los artculos de

abastecimiento.

(g) Utilizacin de desperdicios: Esto con el fin de tomar las medidas ms ventajosas para la

empresa.

Por todo ello, la funcin de aprovisionamiento supone un perodo de tiempo, ya que hay un conjunto de

actividades que tienen un orden cronolgico. As pues, podemos considerar el ciclo de aprovisionamiento

como el periodo que existe entre la realizacin de la compra y el momento en que son entregados los productos

vendidos a los clientes.

Este ciclo es diferente si se trata de una empresa productor de una empresa comercial.

El ciclo de una empresa productora es el siguiente:

COMPRAS EXISTENCIAS PRODUCCIN EXISTENCIAS VENTAS

Como podemos ver, la empresa productora comienza con las compras de los materiales necesarios para la

produccin, los cuales, mientras no se utilizan, permanecen en el almacn (existencias). Una vez que se han

fabricado los productos destinados a la venta, tambin estn en el almacn mientras no se venden (existencias).

Es decir, en el almacn se generan movimientos por cuatro motivos: entrada de las compras, salida para la

produccin, entrada del producto fabricado y salida del producto para la venta.

Un ejemplo de empresa productora es una industria de automviles, que mantiene existencias de materias

primas y de componentes para la produccin, y despus de la produccin mantiene existencias de coches

fabricados a la espera de su comercializacin.

En el caso de una empresa comercial el ciclo de aprovisionamiento implica menos movimientos, ya que la

actividad de la empresa es comercializar y distribuir un producto, es decir, una actividad de compraventa sin

ninguna transformacin. El ciclo se reduce a dos movimientos, entradas por compras y salidas por ventas.

COMPRAS EXISTENCIAS VENTAS

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

20

Un ejemplo de empresa comercial es un supermercado, que nicamente mantiene existencias de productos

para venderlos, sin ninguna transformacin.

Tambin pertenecen a este grupo las empresas de servicios que no sean comerciales, ya que deben tener unas

existencias en sus almacenes, los materiales necesarios para realizar el servicio que ofrecen. ste sera el caso

de una lavandera, que tiene un almacn con los productos de limpieza y otros suministros necesarios para

prestar el servicio.

LAS EXISTENCIAS: CONCEPTO Y TIPOS

Las existencias son todos aquellos materiales que una empresa tiene depositados en sus almacenes y que

cumplen una serie de funciones especficas dentro de la gestin del aprovisionamiento. Las existencias

tambin se denominan stocks o inventarios; los dos trminos se pueden considerar como sinnimos.

Segn las caractersticas de la empresa, se pueden determinar diferentes tipos de existencias en funcin de su

utilidad o de su posicin en el ciclo de aprovisionamiento:

Materias primas. Son aquellas que mediante la transformacin o la elaboracin se destinan a formar

parte de los productos fabricados.

Productos semielaborados. Son los productos elaborados por la empresa y normalmente no

destinados a la venta hasta que no son objeto de otra elaboracin, incorporacin o

transformacin posterior.

Productos acabados. Son aquellos productos fabricados por la empresa y destinados al consumo

final o a la utilizacin que de ellos puedan hacer otras empresas.

Mercaderas o existencias comerciales. Son los materiales comprados por la empresa y destinados a

la posterior venta o comercializacin, sin transformacin.

Otros aprovisionamientos. Son los elementos incorporables, por ejemplo, combustible, recambios,

embalajes, envases y material de oficina.

Subproductos (de carcter secundario o accesorio respecto de la fabricacin principal), residuos (obtenidos

al mismo tiempo que los productos, pueden ser utilizados, vendidos o inservibles) y materiales

recuperables (se reutilizan despus de la produccin).

NECESIDADES

En lo que se refiere al clculo de necesidades, el gerente de abastecimiento debe considerar

la poltica de la empresa. Tambin debe considerar la capacidad econmica o financiera de la

empresa para determinar mayores o menores niveles de abastecimiento, de consumo o reserva, la

capacidad instalada de la empresa y el nivel de utilizacin de la misma, la mano de obra disponible

y el nivel de instalacin.

Para determinar las necesidades, el gerente de abastecimiento debe coordinar con diferentes

niveles, debido principalmente a que esta necesidad tiene su origen en otras dependencias de la

empresa:

Con el gerente de Produccin para determinar:

a) Los productos que se van a requerir para las operaciones de produccin en

el volumen previsto.

b) Periodicidad con que se requieren los productos, para determinar cundo colocar los pedidos.

c) La calidad y el tipo de cada artculo o material a adquirirse.

Con el gerente de Logstica para determinar:

a) Cantidad de artculos que se encuentran con mucho stock.

b) Capacidad de almacenaje total y disponible para cada artculo.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

21

c) Nuevas necesidades o nuevas formas de almacenaje de los productos.

d) Equipo y material necesario para el mantenimiento.

e) Capacidad de equipo y material para el transporte.

f) Nuevo equipo y material para operar en los almacenes.

Con el jefe de Compras para definir:

a) Forma de mantener la continuidad de abastecimiento.

b) La calidad adecuada de los artculos a adquirirse.

c) Localizacin de nuevos productos, materiales y fuentes de suministros.

Con el gerente de Ventas o Comercializacin para:

a) Proporcionar datos sobre planificacin de los artculos terminados.

b) Fechas necesarias de cada uno de ellos.

Con Contabilidad con el propsito de conocer:

a) Los registros de inventarios que se realiza, para determinar los activos de la empresa.

b) La conciliacin que se efecta en los inventarios.

c) Las facilidades que necesite cada vez que se realicen inventarios.

El gerente de Abastecimiento debe de determinar la responsabilidad que le compete al elemento

comprador, as como la forma de llevar a cabo las adquisiciones en lo que se refiere a:

(1) La fabricacin durante un determinado perodo.

(2) El cumplimiento de un determinado programa de adquisicin de materiales.

(3) Una orden de compra especfica.

(4) La adquisicin de determinado material que debe de tenerse en existencia.

(5) Determinado volumen de dinero a gastar en una sola compra.

LA GESTIN DE INVENTARIOS

La empresa necesita disponer de recursos almacenados por diversos motivos:

Para evitar una ruptura de stocks, es decir, no quedarse sin productos si hay un incremento inesperado de la

demanda.

Porque pueden existir diferencias importantes en los ritmos de produccin y distribucin cuando la

demanda dependa de la poca del ao.

Para obtener importantes descuentos por la compra de materiales en gran cantidad (reduce costos).

En general, las existencias de la empresa permiten compatibilizar mejor los ritmos de compras, produccin y

ventas, suavizando las diferencias; de esta forma se puede aprovechar mejor las oportunidades de negocio y

reducir el efecto negativo de las amenazas (inflacin, incremento inesperado de la demanda, incumplimiento

en el plazo de entrega, etc.). La empresa dedica una parte de sus recursos a mantener un cierto nivel de exis-

tencias, ya que la gestin de las mismas genera una serie de costes relevantes econmicamente.

Modelos de Gestin de Inventarios

Los modelos en que basar el aprovisionamiento se agrupan en dos categoras principales, segn la

demanda sean dependientes o independientes.

Modelos para Aprovisionamiento no Programado: En los que la demanda es de tipo

independiente, generada como consecuencia de las decisiones de muchos actores ajenos a la

cadena logstica (clientes o consumidores), el modelo ms comn es el lote Econmico de

Compras.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

22

Modelos para Aprovisionamiento Programado: En los que la demanda es de tipo

dependiente, generada por un programa de produccin o ventas. Responden a peticiones

de reaprovisionamiento establecidas basadas en tcnicas de optimizacin o simulacin.

A su vez, los modelos no programados se clasifican en otras dos categoras:

Modelos de Aprovisionamiento Continuo: En los que se lanza una orden de pedido

cuando los inventarios decrecen hasta una cierta magnitud o "punto de pedido". La

cantidad a pedir es el "lote econmico de compra".

Modelo de Aprovisionamiento Peridico: En los que se lanza una orden de pedido cada

cierto tiempo previamente establecido. La cantidad a pedir ser la que restablece un cierto

nivel mximo de existencias nivel objetivo.

CLASIFICACIN DE LOS COSTES DE LAS EXISTENCIAS

Costes de pedido. Son los costes generados por la realizacin de pedidos: los costes administrativos

de gestionar y realizar los pedidos a los proveedores.

Costes de mantenimiento de inventario. Son los costes que tiene la empresa por mantener un

volumen de existencias concreto en sus almacenes. Estos costes pueden ser:

Administrativos. Costes del personal administrativo y del sistema de gestin y de

administracin.

Operativos. Costes del personal del almacn, de los equipos de manipulacin y seguros de las

existencias contra riesgos diversos.

De espacio fsico. Costes de alquiler de locales, amortizaciones, impuestos, seguros del

edificio, calefaccin, ventilacin, equipos frigorficos...

Econmicos. Costes de obsolescencia y depreciacin de las existencias.

Financieros. Coste de los intereses pagados por la financiacin de los capitales invertidos en

mantener las existencias. En el caso de que la financiacin del stock sea propia, la empresa

incurre en un coste de oportunidad.

Costes de ruptura de stocks. Son los costes que tiene la empresa cuando se queda sin existencias,

es decir, cuando no puede hacer frente al pedido de un cliente por falta de producto, o cuando no

puede producir por falta de materias primas o de otras existencias necesarias para la produccin.

ADMINISTRACIN DE INVENTARIOS

Para conseguir una gestin de aprovisionamiento ptima es muy importante fijar qu quiere determinar

este sistema de gestin, qu pedidos se han de realizar para mantener un nivel de stocks ptimo, en qu

momento y con qu sistema de gestin y planificacin.

Para estudiar los elementos que caracterizan la administracin de los inventarios hay que considerar los

siguientes indicadores:

- Stock mximo. La cantidad mayor de existencias de un material que se puede mantener en

el almacn, en relacin con los abundantes costes de almacn que se debe soportar. En general

a las empresas les interesa mantener grandes inventarios cuando:

Los costes de almacenamiento son bajos.

Los costes de pedido son altos.

Se obtienen importantes descuentos por volumen de pedido (rappels).

Se espera un crecimiento de la demanda del producto vendido o fabricado.

Se esperan fuertes subidas de los precios de los materiales.

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

23

- Stock mnimo o de seguridad. La cantidad menor de existencias de un material que se

puede mantener en el almacn bajo la cual el riesgo de ruptura de stocks es muy alto. En general

a las empresas les interesa ,mantener bajos niveles de inventarios cuando:

Los costes de mantenimiento o de almacenamiento son elevados.

Los costes de pedido son bajos.

La demanda de los productos vendidos o fabricados por la empresa es estable.

Los proveedores son de confianza (no existen dificultades de reaprovisionamiento).

Se espera que bajen los precios.

- Punto de pedido. Nivel de existencias en el cual se ha de realizar el pedido para

reaprovisionar el almacn. Cuando se realiza el pedido se ha de tener en cuenta el tiempo que el

proveedor tarda en servirlo (plazo de aprovisionamiento), para no quedar por debajo del stock

de seguridad.

La gestin de inventarios debe determinar cul es el stock mximo, el stock de seguridad y el punto de pedido

para establecer el momento y la cantidad de pedido que va a realizar la empresa. Lo que se pretende es

aproximarse lo mximo posible al nivel de stock ptimo, que es aquel en que los costes de gestin son

mnimos. Uno de los sistemas ms utilizados en la gestin de inventarios es el modelo de Wilson.

MODELO DE PEDIDO PTIMO O MODELO DE WILSON

Estrictamente el modelo Wilson se formula para la categora de modelos de aprovisionamiento

continuo, con demanda determinista y en constante en los siguientes supuestos respectivos.

Solamente se consideran relevantes los costos de almacenamiento y de lanzamiento del pedido, lo

equivale a admitir que:

El costo de adquisicin del Stock es invariable sea cual sea la cantidad a pedir, siendo por lo tanto

un costo no evitable. Los costos de ruptura de stock tambin son no evitables. Adems se admite

que la entrega de las mercaderas es instantnea.

El modelo de Wilson tiene como objetivo determinar el volumen o la cantidad de pedido que se quiere realizar,

de tal manera que optimice el sistema de gestin de inventarios. Sus hiptesis son:

a) Todas las variables que intervienen en la gestin son conocidas.

b) La demanda o necesidades de salida del almacn son conocidas y constantes a lo largo del periodo de

tiempo estudiado.

c) Los precios de adquisicin o costes de fabricacin son constantes (no existen descuentos).

d) El coste de mantenimiento o almacenamiento depende del nivel medio de inventario (stock medio).

e) Las entradas al almacn de las existencias se realizan por lotes o pedidos constantes.

Adems el coste de realizacin del pedido es constante e independiente de su tamao.

EXISTENCIAS

TIEMPO

Stock mximo

Nivel de stock

Punto de pedido

Stock de seguridad

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

24

f) No existen restricciones de espacio ni de presupuesto.

La representacin grfica del modelo de pedido ptimo es la siguiente:

Cuando el nivel de las existencias baja hasta el punto de pedido, se gestiona un nuevo pedido. El tiempo que

transcurre entre la emisin del pedido y la recepcin fsica del material es el plazo de aprovisionamiento, es

decir, el tiempo que tarda el proveedor en entregar el material (parmetro que es fijo y conocido). Mientras la

empresa espera a que se le entregue el pedido, el nivel de existencias baja (sin llegar a ser ms bajo que el stock

de seguridad) hasta que lo recibe.

El modelo de Wilson determina que el pedido ptimo es aquel que minimiza los costes de gestin de

inventarios.

Clculo de la cantidad de pedido ptima:

Q: Cantidad a pedir

t : Periodo de tiempo al que nos referimos

n : n de pedidos durante el tiempo t

C : Consumo o demanda (salidas de almacn durante t)

S : Coste de realizacin del pedido

I : Coste de mantenimiento o almacenamiento (unidad de producto en la unidad de tiempo).

i p I =

T : Cadencia ptima entre pedidos.

Siendo C la cantidad de artculos utilizada durante el tiempo t , cuanto mayor sea el volumen de

cada pedido ( Q) mayor ser el stock medio de almacn ( 2 / Q ); entonces mayor ser el coste de

almacenamiento pero menor ser el nmero de pedidos a realizar durante el periodo t ( Q C n / = )

y menores los costes de realizacin del pedido.

Con el modelo de Wilson se intenta determinar el volumen ptimo de pedido que suponga unos

costes de gestin totales mnimos, es decir

Costes de pedido + Costes de mantenimiento se

mnimo.

Los costes de gestin est formados por:

Costes de mantenimiento = ) 2 / (Q I

EXISTENCIAS

TIEMPO

Plazo de

aprovisionamiento

Punto de pedido

Stock de seguridad

Recepcin fsica

del pedido

Emisin de

pedido

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

25

COSTE

Volumen de pedido

Pedido ptimo

Coste Total de Gestin

Coste de Almacenamiento

Coste de Pedido

Costes de pedido: S Q C S n ) / ( =

Costes Total de Gestin = ( ) S Q C I Ss Q ) / ( 2 / + + ( Ss = Stock de seguridad)

Para obtener el pedido ptimo se debe optimizar la funcin que representa el coste total de gestin

de inventarios respecto a la variable que representa el volumen de pedido. Matemticamente

supone minimizar esta funcin, derivndola respecto a Q e igualando a 0 para encontrar un

mnimo asociado al pedido ptimo:

0

2

2

= +

=

c

c I

Q

SC

Q

CGT

2

2

I

Q

SC

=

Si despejamos Q obtenemos el valor del pedido ptimo:

I

CS

Q

2

=

MODELO ABC DE GESTIN DE INVENTARIOS

Este modelo se utiliza para clasificar por importancia relativa las diversas existencias de una empresa cuando

sta tiene unos inventarios con mucha variedad de productos y no puede destinar el mismo tiempo ni los mismos

recursos a cada uno de ellos, ya que tienen una influencia diferente sobre la gestin de esos inventarios.

El modelo ABC se basa en clasificar las existencias en tres categoras:

Existencias A. Son los artculos ms importantes para la gestin de aprovisionamiento, forman

aproximadamente el 20 % de los artculos del almacn y, en conjunto, pueden sumar del 60 al 80 %

del valor total de existencias. Estas existencias hay que controlarlas y analizarlas estricta y

detalladamente, dado que tienen el valor econmico ms relevante para el aprovisionamiento.

Existencias B. Son existencias menos relevantes para la empresa que las anteriores. A pesar de

ello, se debe mantener un sistema de control, pero mucho menos estricto que el anterior.

Existencias C. Son existencias que tienen muy poca relevancia para la gestin de

aprovisionamiento. Por tanto, para su control es suficiente con los mtodos ms simplificados

y aproximados. Representan aproximadamente el 50 % de las existencias de la empresa, pero

menos del 5 o 10 % del valor total del almacn.

La idea que subyace tras el modelo ABC es que cada categora de existencias requiere de un nivel de

control diferente; cuanto mayor sea el valor de los elementos inventariados, ms estrecho deber ser ese

control. Como las existencias A suponen una mayor cantidad de recursos inmovilizados deben ser

controladas estrechamente; ser necesario reducir las existencias de las mismas en la medida de lo posible

y minimizar los stocks de seguridad. Esto suele requerir detallados pronsticos de la demanda, sistemas

de inventario continuo y una minuciosa atencin a las polticas de compra. Sin embargo, para los

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

26

elementos de las categoras B y C la mera observacin puede ser un mtodo de control vlido; para ellas,

se pueden emplear modelos peridicos de inventario.

EL SISTEMA JIT (JUST-N-TIME) DE GESTIN DE INVENTARIOS

El sistema JIT (just-in-time) es un sistema integrado de gestin de produccin y gestin de

aprovisionamiento. El mtodo "justo a tiempo", ms que un sistema de produccin es un sistema de

inventarios, donde su meta es la de eliminar todo desperdicio.

El sistema JIT se fundamenta en el hecho de que la empresa no fabrica ningn producto hasta que no se

necesita, es decir, hasta que no haya un pedido firme de clientes o una orden de fabricacin. Este sistema

tiene como objetivo bsico reducir las existencias en almacn. El inventario JIT es el nivel de existencias

mnimo para mantener el funcionamiento de la produccin y del aprovisionamiento de la empresa

eficazmente. En el JIT se eligen los proveedores preferentes para cada una de las piezas por

conseguir.

La finalidad del sistema JIT es destinar el mnimo de recursos al mantenimiento de inventarios, reducir los

plazos de produccin y de entrega a los clientes reaccionando gilmente ante cambios de la demanda y disponer

de un sistema integrado de calidad que identifique rpidamente los problemas operativos.

VALORACIN DE LAS EXISTENCIAS

Las existencias, como cualquier activo o bien de la empresa, tienen una valoracin econmica cuantificable.

Adems de su importancia dentro del aprovisionamiento de la empresa, suponen una inversin considerable de

recursos que hay que controlar, valorar y administrar.

La direccin de la empresa debe conocer en todo momento el valor de los productos que tiene en sus almacenes

para planificar a corto plazo sus necesidades en el mbito productivo, comercial y financiero.

La normativa contable (P.G.C.) establece que las existencias se han de valorar, segn su naturaleza, al precio

de adquisicin o al coste de produccin. Si las existencias son productos comprados por la empresa al exterior,

se valoran al precio de adquisicin. Si, por el contrario, son productos producidos internamente en la

empresa, se valoran al coste de produccin.

El contenido de estas dos normas es el siguiente:

Precio de adquisicin. Es el importe total de la compra, segn la factura del proveedor y sin incluir el IVA

deducible, ms todos los gastos que haya generado la operacin (transportes, seguros, envases, impuestos...).

Precio de adquisicin = Importe de facturas de los productos + gastos de la operacin

Coste de produccin. Es la suma del precio de adquisicin de las materias primas y de los materiales

consumidos en la fabricacin, de los costes directos de la produccin (mano de obra, energa...) y de la parte

proporcional de los costes indirectos (otros salarios, alquiler del local...) imputables a la produccin.

Coste de produccin = Materias primas + otros consumos + otros costes directos de fabricacin + costes

indirectos de la empresa

CRITERIOS DE VALORACIN DE LAS SALIDAS DEL ALMACN

Las entradas de existencias en el almacn se valoran por su precio de adquisicin o coste de produccin, pero

esas existencias van a salir paulatinamente del almacn, bien para ser vendidas, o para incorporarse al proceso

productivo. Cuando el precio de adquisicin o coste de produccin de todas las existencias que entran en el

almacn es el mismo no hay ninguna dificultad para valorar las existencias que salen del almacn (no confundir

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

27

con el precio de venta), y por tanto el valor que tienen las existencias que al final del ejercicio permanecen en el

almacn.

El problema surge por los diferentes precios de adquisicin o costes de produccin de las existencias.

La normativa vigente propone y recomienda unos criterios de valoracin para los casos en que las normas del

precio de adquisicin y del coste de produccin son insuficientes para valorar individualmente las existencias de

la empresa. Se trata de los criterios PMP, FIFO y LIFO, tres mtodos diferentes que permiten calcular

ordenadamente el valor de las existencias almacenadas por la empresa en cualquier momento y situacin.

La normativa recomienda de forma general aplicar el criterio PMP, aunque permite tambin la aplicacin de los

criterios FIFO y LIFO cuando la direccin de la empresa considera que favorece su control y gestin.

Criterio PMP (Precio Medio Ponderado). Consiste en calcular el valor medio de las existencias

iniciales y de las entradas ponderadas segn sus cantidades. Si p es el precio o valor y q la cantidad de

producto o existencias entrante, el PMP se calcula como: Las entradas se registran a su valor y las

existencias y las salidas al PMP correspondiente.

Criterio FIFO (First In, First Out: primera entrada, primera salida). El valor de salida de los productos

del almacn es el precio de las primeras unidades fsicas que entraron. Las existencias salen del almacn

valoradas en el mismo orden en que entraron. Las existencias se registran a su valor de entrada respe-

tando el orden cronolgico.

Criterio LIFO (Last In, First Out: ltima entrada, primera salida). El valor de la salida de las existencias

es el precio de las ltimas que entraron. As, las existencias salen del almacn valoradas en orden

inverso al que entraron. Las existencias se registran a su valor de entrada, respetando tambin el

orden cronolgico.

De forma general, con estos criterios de valoracin de las existencias, las entradas se valoran a precio de

adquisicin o a coste de produccin y las salidas segn el criterio de valoracin empleado (PMP, FIFO o

LIFO).

Planeacin y Administracin del Aprovisionamiento

La Planeacin y Administracin del Aprovisionamiento comprende la preparacin de un plan de

trabajo administrativo y tcnico de las tareas relativas del almacenamiento y stock de materias

primas y de elementos para montaje as como la contabilidad analtica y explotacin de los costes.

Estas gestiones varan de una empresa a otra.

Aprovisionamiento Continuo: El Punto de Pedidos

En los modelos de aprovisionamiento continuo los inventarios se controlan continuamente y el

pedido se cursa en el momento en que los inventarios decrecen hasta una cierta magnitud. Si se

respetan escrupulosamente las hiptesis en las que se basa el mtodo de Wilson (lo que establece

que el perodo de reposicin, es nulo), el punto de pedido aparecera cuando el nivel de inventarios

fuera igual al stock de seguridad. En un caso ms general, con el perodo de reposicin no nulo, el

punto de pedido aparecera cuando el nivel de inventario fuera igual a la suma de stock de

seguridad ms la demanda que previsiblemente habra que atender durante el perodo de

reposicin. Es decir:

Punto de pedido = demanda durante lead-time + stock de seguridad.

Aprovisionamiento Peridico

En el caso de los modelos de aprovisionamiento peridico se lanza una orden de pedido cierto

tiempo previamente establecido (Una vez por semana, o una vez por mes, por ejemplo),

Planeacin de Instalaciones y Procesos, Adquisicin y Aprovisionamiento

28

denominado perodo de reaprovisin. La cantidad a pedir en ese momento ser la que establece un

cierto nivel mximo de exigencias, o "nivel objetivo".

Este modelo de aprovisionamiento tiende a utilizarse cuando existen demandas reducidas a

muchos artculos y resulta conveniente unificar las peticiones de varios de ellos en un solo pedido

para reducir los costos de lanzamiento o para obtener descuentos por volumen.

La cantidad a pedir en cada uno de los momentos preestablecidos sera la diferencia entre los

stocks existentes y el stock objetivo.

Aprovisionamiento con Demanda Programada

El aprovisionamiento bajo condiciones de demanda dependiente se caracteriza por la existencia de

un programa de necesidades de reposicin a corto plazo. Aunado a esto, el pedido se lanzara

siguiendo criterios similares a los del aprovisionamiento continuo.

El stock de seguridad en este caso es obligado, ya que est programada, y se deben tomar en

cuenta la existencia de posibles retrasos y otros riesgos en el desarrollo del proceso (averas) y el

plazo de reposicin, que se refiere al plazo de entrega de las mercancas por parte de los

proveedores.

CONCLUSIONES

El abastecimiento es una de las funciones comunes bsicas de cualquier organizacin, puesto que cada una de

ellas depende -si bien en mayor o menor grado- de los materiales y suministros de otras empresas. El rea de

abastecimiento juega un rol importante, ya que influye de manera relevante en los costos de la misma y por

consiguiente en los precios tambin repercute en la capacidad de mantenerse en el mercado y competir.

Por consiguiente, el Aprovisionamiento es fundamental dentro de la gestin de almacenamiento y stock de

materias primas en cuanto a la entrada, almacenaje, compra y salida de productos, ya que uno de los

propsitos de esta es la distribucin ptima del espacio disponible en funcin a los volmenes de los productos