Escolar Documentos

Profissional Documentos

Cultura Documentos

Proyecto MIO Termo-Azucar Ado

Enviado por

Daniel Gudiño AcostaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Proyecto MIO Termo-Azucar Ado

Enviado por

Daniel Gudiño AcostaDireitos autorais:

Formatos disponíveis

Evaluacin DEL SISTEMA TERMO-ENERGETICO DEL CENTRAL JOS MART (VARIANTE 12)

Proyecto de curso Ingeniera de Procesos PR1

Autores: Carlos Daz Prez Marelys Echeverra Liriano

Yunior Snchez Miranda Giovanni A. Vincent Gordon Tutor: Dr. Ing. Hctor E. Prez de Alejo Victoria, PT

La Habana, 2012

Resumen El proyecto que se desarrolla a continuacin, tiene como objetivo realizar la evaluacin tcnica, econmica y ambiental de la operacin del Sistema termo-energtico (STE) del central y refinera Jos Mart, teniendo en cuenta las caractersticas del proceso tecnolgico de produccin de azcar crudo. Para facilitar la evaluacin del sistema se utiliza el simulador STA 4.0.992 y se conforma un Caso base con el fin de realizar un diagnostico del desempeo actual del STE. El trabajo se lleva a cabo en tres etapas principales, primero se conforma el Caso base y se analizan los ndices de comportamiento del STE obtenidos mediante la simulacin. Esto permite identificar si estos ndices cumplen adecuadamente con los requerimientos establecidos en la poltica de operacin y los diversos criterios heursticos sobre lo que puede ser un mejor comportamiento de los equipos y el STE. A continuacin, para dar solucin a los problemas detectados, se plantean dos alternativas de operacin del STE, una sin y otra con inversin, que sean tcnica, econmica y ambientalmente atrayentes. Finalmente se comparan ambas alternativas desde el punto de vista de la mejora obtenida en la eficiencia de la operacin del STE, pero teniendo en cuenta que en caso de realizarse inversiones estas deben ser factibles econmicamente. Como principales conclusiones de este trabajo se arrib a un diagnostico de la situacin actual de STE y se propone que la mejor alternativa de solucin para aumentar la eficiencia en la operacin es el Caso mejorado sin inversin.

Abstract The project that is developed next, has as objective to carry out the technical, economic and environmental evaluation of the operation of the water heater-energy System (STE) of the central one and refinery Jos Mart, keeping in mind the characteristics of the technological process of production of raw sugar. To facilitate the evaluation of the system the pretender STA 4.0.992 it is used and conforms to a Case base with the purpose of carrying out an I diagnose of the current acting of the STE. The work is carried out in main, first three stages conforms to the Case it bases and the indexes of behavior of the STE are analyzed obtained by means of the simulation. This allows to identify if these indexes fulfill the requirements settled down in the operation politics and the diverse heuristic approaches on what can be a better behavior of the teams and the STE appropriately. Next, to give solution to the detected problems, they think about two alternatives of operation of the STE, one without and another with investment that are technical, economic and environmentally attractive. Finally both alternatives are compared

from the point of view of the improvement obtained in the efficiency of the operation of the STE, but keeping in mind that in the event of being carried out investments these they should be feasible economically. As main conclusions of this work you arrived to a diagnose of the current situation of STE and intends that the best solution alternative to increase the efficiency in the operation is the Case improved without investment. ndice

1.

INTRODUCCIN

Situacin problemtica Hoy en da la eficiencia energtica es un tema de vital importancia no solo a nivel industrial si no a nivel de pas debido a los beneficios econmicos y medio ambientales que se pueden alcanzar mediante una gestin energtica eficiente. En consecuencia, en el ao 2005, en nuestro pas se implemento la Revolucin Energtica con orientacin a la aplicacin de aspectos fundamentales del ahorro y uso racional de energa y al desarrollo de las fuentes renovables de energa. Para lograra los objetivos se realizaron transformaciones a nivel tecnolgico, de equipamiento y sobre todo en la cultura de los consumidores, lo que a nivel industrial implico un cambio en la poltica de las empresas y la definicin de objetivos energticos en su estrategia de produccin. La direccin del central y refinera Jos Mart en concordancia con las polticas de ahorro energticas llevadas adelantes por el pas estableci la siguiente poltica de operacin tcnico, econmica y medioambiental con el fin de optimizar el uso de la energa. Poltica de operacin: Se establece para la operacin de este ingenio- refinera que evitando emplear combustible fsil (fuel ol) a) Se venda toda la electricidad posible al sistema energtico nacional (SEN) b) Se disponga de una cantidad de bagazo sobrante para operar durante las paradas c) d) No se expulse vapor a la atmosfera No se emplee otra agua externa que no sea la de enfriamiento de los equipos.

Actualmente no se cumple a cabalidad con la poltica establecida provocando que se realice un uso inadecuado de los recursos energticos con los que se cuenta para el proceso productivo que se desarrolla en esta instalacin industrial. El Anlisis de Procesos es una herramienta eficaz para incrementar la eficiencia tcnicoeconmica y ambiental de los centrales, y adems constituye una gua de las etapas a seguir para realizar un anlisis preciso. Una de las tcnicas utilizadas es la simulacin de procesos, que permite con relativa rapidez y precisin analizar diferentes alternativas de una planta o proceso desde el punto de vista tcnico, operacional y econmico, sin necesidad de realizar estos cambios en la realidad. En este trabajo se utiliza el simulador STA 4.0.992 que se ha concebido para realizar la evaluacin de los Sistemas Termo-energticos Azucareros en fbricas de azcar crudo. Es un programa de simulacin del tipo modular secuencial en estado estacionario, que posee como principales caractersticas y ventajas la gran flexibilidad para representar integralmente

los distintos esquemas e incorporar nuevos mdulos, y la gran cantidad de informacin que permite obtener, tanto de las corrientes como de los equipos. De la necesidad de evaluar el sistema termo-energtico del central y refinera Jos Mart con el fin de proponer alternativas de operacin que hagan ms eficiente y eficaz la utilizacin de los recursos energticos se desprenden los siguientes elementos del diseo de investigacin para el presente trabajo. Objeto: Produccin de azcar crudo en el central Jos Mart Campo de accin: Sistema termo-energtico de la produccin de azcar crudo incluyendo la demanda de vapor de la Refinera, en el central y refinera Jos Mart Problema cientfico: No se hace una utilizacin adecuada de la energa en el STE del central Jos Mart. Objetivo general: Proponer, usando tcnicas de anlisis de procesos, dos alternativas de mejora, sin y con inversin, para lograr un uso ms eficiente y eficaz de la energa con respecto al Caso base. Objetivos especficos: Evaluar, teniendo en cuenta las caractersticas del proceso tecnolgico, el STE del Caso base del central Jos Mart utilizando el simulador STA. Analizar los indicadores obtenidos para identificar los problemas existentes. Proponer, en base a la poltica establecida, dos variantes de solucin, sin y con inversin, para los problemas detectados. Hiptesis: Mediante el uso de las tcnicas de anlisis de proceso se podrn presentar alternativas de mejora para lograr un uso ms eficiente y eficaz de la energa que en el caso base.

Para dar cumplimiento a los objetivos planteados se plantea seguir con los pasos que se presenta en la figura 1, la cual consiste en una estrategia especfica para, usando el Simulador STA, dar solucin a los problemas complejos de la industria azucarera. Por tratarse este de un ejercicio docente no se abordaran las etapas de implementacin y evaluacin final de las mejoras.

Figura 1. Estrategia de solucin de problemas complejos empleando el STA 4.0

Como principal resultado del trabajo se espera desarrollar una propuesta de mejora para la operacin del central y refinera Jos Mart que contribuya al aumento de la eficiencia de su STE.

2.

DESARROLLO

Descripcin del proceso tecnolgico azucarero La materia prima utilizada en el proceso de produccin de azcar es la denominada caa industrial, la que est formada por fibra y jugo, esta a su vez est constituida por agua, sacarosa y otros componentes. La caa es una mezcla de diferentes variedades de cepas con distintas edades y niveles de madurez. La calidad puede variar en dependencia de la efectividad de la cosecha y sobre todo del tiempo entre el corte y la molida. 2.1 Preparacin de la caa (Figura 2.1) Despus de transportada mediante diferentes medios la caa es depositada en el basculador, que consiste en una plataforma con una estera que conduce la materia prima hacia los niveladores y posteriormente hacia uno o dos juegos de cuchillas donde va a ser picada en trozos muy pequeos con el objetivo de prepararla adecuadamente para la etapa siguiente denominada molienda.

Figura 2.1. Preparacin de la caa. En la preparacin se rompen/abren las clulas que contienen el jugo y se aumenta la densidad volumtrica del colchn, o sea llega ms masa de caa / unidad de volumen al 1er molino. La eficiencia de la operacin se expresa en % de celdas rotas; que debe ser mayor de 90. La energa para aumentar el % de celdas rotas y la densidad volumtrica se compensa con un consumo menor de potencia en los molinos del tndem y un aumento de la capacidad de molienda. [PER11] 2.2 Molienda (Figura 2.2) Se efecta en un tndem de 4 a 6 molinos. La caa que sale de las cuchillas / desfibradora, se exprime en el 1er molino para obtener jugo primario y luego se lava y lixivia, en un proceso denominado de imbibicin, para extraer ms sacarosa. Con altas extracciones de sacarosa aumentan, en el jugo diluido que sale del 2do molino, los slidos solubles no azucares y otras sustancias indeseables en el proceso.

Figura 2.2. Molienda. El producto que se obtiene de esta etapa es el jugo mezclado y como subproducto el bagazo. 2.3 Generacin de vapor y electricidad (Figura 2.3) El bagazo se conduce hacia una bagacera para que se seque y luego se utiliza en las calderas como combustible. En el generador de vapor (GV) los gases de la combustin del bagazo transfieren calor al agua, que circula por dentro los tubos de la caldera, producindose vapor, generalmente sobrecalentado, que se emplea para hacer trabajo en las turbinas de vapor que accionan los molinos y en los turbogeneradores donde se genera la electricidad.

Figura 2.3. Generacin de vapor y electricidad 2.4 Purificacin (Figura 2.4) El jugo mezclado obtenido es enviado al rea de purificacin que tiene como objetivo eliminar la mayor cantidad posible de impurezas, las cuales afectan la cristalizacin de la sacarosa y la calidad del azcar. Para lo cual se utilizan primeramente los coladores con el fin de eliminar el bagacillo que es arrastrado por el jugo. Posteriormente se realiza el proceso de alcalizacin en fro mediante la adicin de lechada de cal al jugo para detener el proceso de inversin de la sacarosa que fue facilitado por el pH ligeramente cido del mismo.

Luego el jugo es sometido a un proceso de calentamiento con vapor para acelerar las reacciones qumicas de alcalizacin disminuyndose as la densidad y la viscosidad del jugo, lo cual facilita el posterior proceso de clarificacin y esterilizacin. El jugo es calentado a temperaturas que oscilan entre 376 y 378 K (103 y 105 0C), logrando separar por coagulacin las protenas y los microorganismos presentes. Una temperatura menor a 376 K (103,15 0C) no logra los efectos deseados y mayor que 378 K (105,15 0C) destruye la sacarosa e incrementa el consumo de vapor. El jugo alcalizado y caliente es bombeado hacia el tanque flash que tiene una presin igual a la atmosfrica, en esta etapa se desea estabilizar la temperatura del jugo y eliminar el aire ocluido con vistas a crear condiciones propicias para el proceso de clarificacin.

Figura 2.4. Purificacin 2.5 Sedimentacin (Figura 2.5) La sedimentacin de los precipitados formados se lleva a cabo en los clarificadores, es el proceso donde los flculos, de mayor densidad que el jugo, se separan. El jugo debe estar lo ms caliente posible (lo ms prximo posible a 100 C) para que la diferencia de densidades sea la mayor posible. Para este tipo de separacin slido lquido la sedimentacin es la operacin unitaria ms adecuada pues se logra flujo laminar; lo que evita que los flculos se rompan.

Figura 2.5. Sedimentacin. 2.6 Filtracin (Figura 2.6)

Esta es una operacin unitaria donde ocurre la separacin slido lquido para recuperar la sacarosa presente en el lodo del clarificador se mezcla este lodo con bagacillo y es enviado a los filtros al vaco en los que se separa la cachaza y el jugo filtrado recirculndose el jugo resultante al tanque de alcalizacin.

Figura 2.6. Filtracin 2.7 Evaporacin (Figura 2.7) El jugo claro obtenido en el clarificador es enviado al rea de evaporacin, que debe tener un Brix entre 15 y 17 % y una temperatura igual o mayor a 368 K (95 0C).

Figura 2.7. Evaporacin En esta rea se elimina la mayor cantidad posible de agua del jugo y se suministra vapor para los procesos de calentamiento, evaporacin y coccin de la fbrica. El jugo claro que presenta un porcentaje de slidos solubles entre 14 y 18 % se calienta hasta una temperatura cercana o igual a su punto de ebullicin en los calentadores, de donde pasa al sistema de evaporadores quntuplo efecto. Al hervir este jugo se producen vapores que sirven como medio de calentamiento a los vasos evaporadores siguientes disminuyendo as el consumo de vapor. Al final de este proceso se obtiene meladura o jarabe que debe tener una concentracin aproximada de slidos solubles (Brix) del 63 al 67 %. Desde el punto de vista tecnolgico un valor mayor del 67 % en la meladura puede producir una cristalizacin

en esta rea mientras que un valor menor del 63 % provoca un aumento del consumo de vapor en los tachos. 2.8 Cristalizacin y Centrifugacin (Figura 2.8) Luego se encuentra al rea de cristalizacin y centrifugacin para obtener la sacarosa en forma cristalina y separarla de las impurezas an remanentes, el objetivo es extraer el mximo, tcnica y econmicamente factible, de sacarosa en la meladura y que la miel final tenga la menor cantidad factible de sacarosa. La meladura es enviada a los tachos, que son equipos simples efectos en los que se efecta una evaporacin al vaco hasta alcanzar valores de sobresaturacin los cuales permiten la formacin y crecimiento de los cristales de azcar. La descarga de estos equipos es una mezcla de cristales y miel conocida como masa cocida la cual es enviada a los cristalizadores. En los cristalizadores los cristales continan creciendo pero ya no por evaporacin como ocurre en los tachos, sino por enfriamiento. La estrategia general consiste en poner en contacto las soluciones azucaradas con cristales de sacarosa, para aumentarles el tamao. Finalmente en las centrfugas los cristales de sacarosa son separados de la miel o licor madre obtenindose el principal producto de la fbrica el azcar comercial que posteriormente pasa al proceso de secado, siendo almacenado a granel y envasado.

Figura 2.8. Centrifugacin y cristalizacin. El azcar hmedo es transportado hacia los secadores que son equipos rotatorios en los cuales es colocada en contacto con el aire caliente que entra a contracorriente. Este aire se calienta con vapor de alta presin aproximadamente 1135,8 kPa, logrando una temperatura de 333 K (60 0C). Al secarla se reduce la humedad hasta aproximadamente 0,05 %, para evitar la posterior formacin de conglomerados o terrones. Luego el azcar pasa por los enfriadores rotatorios inclinados, aqu se utiliza aire a temperatura ambiente fluyendo a contracorriente. El azcar seca y fra se empaca en sacos

de diferentes pesos y presentaciones dependiendo del mercado almacenndose para su posterior venta. Descripcin del sistema termo-energtico Toda industria requiere para su funcionamiento distintos tipos o formas de energa, especficamente en las industrias qumicas, las fundamentales son la energa elctrica, mecnica y trmica. Es por esto que toda industria qumica debe tener como sistema auxiliar un sistema que garantice el suministro de energa para su funcionamiento. Desde el punto de vista energtico, los centrales azucareros se encuentran entre las industrias ms rentables puesto que producen su propia energa a partir de su fundamental desecho slido. Los sistemas energticos ms comunes en las industrias qumicas son los llamados sistemas de vapor. Estos sistemas utilizan como energa primaria la energa qumica almacenada en un combustible (para este caso el bagazo que procede de la caa), que es transformada en energa trmica del vapor de agua mediante la combustin en los generadores de vapor. Este vapor de agua generado es distribuido a los equipos consumidores (calentadores, turbogeneradores, evaporadores y tachos) en el proceso en los cuales el vapor puede ser usado en general, para calentar, generar potencia elctrica y/o mecnica. Cuando el vapor es usado simultneamente para generar potencia y para calentar se dice que en el sistema existe cogeneracin, la cual permite un mayor aprovechamiento de la energa. La generacin de vapor debe lograrse con el mayor rendimiento trmico posible y con la calidad requerida. Entre los parmetros de calidad del vapor estn el flujo msico, la temperatura, la presin, la humedad y adems el vapor debe estar exento de aire y gases incondensables. El vapor saturado al ceder calor en los equipos de intercambio de calor se condensa. La recuperacin de condensados tiene como objetivo retornar al generador de vapor la mayor cantidad posible de condensados puros a la mayor temperatura posible, mientras que los condensados no puros se usan para distintos fines en el proceso tecnolgico. El dficit de condensados puros para las calderas se repone con agua tratada. El vapor tiene que satisfacer las necesidades del proceso con el menor consumo de combustible y menor impacto ambiental. El central y refinera Jos Mart tiene una tasa de molida de caa de 280000 @/d produce azcar cruda y 3,472 kg/s (300 t/d) de refino. El rea de generacin de vapor cuenta de tres generadores de vapor tipo RETAL con capacidad nominal de 12,6 kg/s donde se produce vapor sobrecalentado de 1825 kPa y 593 K. Este vapor se utiliza en el Turbogenerador y las Turbinas del tndem. Adems pasa por una primera vlvula reductora (VR) de alta (1825,0kPa / 1135,6kPa) para suplir las demandas de vapor del secador en la Refinera y la denominada Escoba que es vapor de alta temperatura y presin empleado para la limpieza de los tachos. Una parte del vapor que sale de la VR anterior pasa a la segunda VR de Alta para suplir las demandas fluctuantes de vapor en el proceso, especialmente la que se crea

por la operacin discontinua del conjunto de los tachos. Las VR funcionan automticamente y solo se abren o cierran si existe una demanda o viceversa. El tren de evaporacin esta formado por cinco efectos. La evaporacin del primer vaso a 170,3 kPa pasa al segundo vaso, al banco de calentadores tipo Webre denominado Rectificador y a los Tachos. Cuando la evaporacin del primer vaso no es suficiente para suplir la demanda de estos dos ltimos equipos es necesario pasar vapor de escape de 273,7 kPa por la Reductora del proceso. Una parte de la evaporacin del tercer vaso se emplea como medio de calentamiento del banco de calentadores Webre denominado Primarios. El condensado que sale del vaso que se calienta con vapor de escape y la de aquellos donde la evaporacin del vaso anterior no hay arrastre de slidos solubles, no est contaminada. Los condensados contaminados se utilizan como agua tecnolgica o sea agua para los requerimientos tecnolgicos del proceso como la imbibicin, dilucin de las mieles intermedias que salen en la centrifuga de las masas cocidas, preparacin de la lechada de cal, lavado de la torta del filtro, etc. Los condensados obtenidos en el proceso dependiendo de si son puros o estn contaminados pueden ser reutilizados en distintas reas del proceso. Para el caso del central Jos Mart los condensados puros son reutilizados como agua.

Figura 2.9. Esquema Termo-energtico Contaminantes presentes durante el proceso En la figura 2.10 se muestran las reas del proceso donde se producen residuales.

Figura 2.10. Contaminantes del proceso. Durante el proceso de azcar crudo los contaminantes estn presentes en varias reas de trabajo, en la tabla siguiente se muestran algunos residuales del proceso que si bien no sern estudiados en profundidad, sern mencionados. Tabla 2.1. Contaminantes del proceso Equipo Molinos Generador de vapor Tanque alcalizador Calentador de jugo Filtro Evaporadores Residual Agua Gases producto de la quema de combustible, extraccin en el domo y cenizas Residual por derrame de cal Limpieza con NaOH, presente gran cantidad de slidos en suspensin disueltos Agua de limpieza y derrames de cachaza Residuales producto de la limpieza con HCl y NaOH

Centrfugas

Limpieza de tachos, cristalizadores y centrfugas con alto contenido de azcar

En la produccin de azcar crudo la emisin de CO2 no contribuye al efecto invernadero, pues en la fotosntesis la caa usa ms CO2 de la atmsfera que el CO2 creado en: la combustin de combustibles fsiles (diesel y gasolina) en los motores de equipos de siembra, cultivo y cosecha de la caa. El bagazo utilizado como combustible contiene muy poco azufre, prcticamente no hay formacin de xidos de azufre y emite pocas cantidades de xidos nitrosos. Si bien el bagazo no influye en el efecto invernadero, al comprar electricidad para suplir la demanda del proceso se est contribuyendo a la quema de combustible y as al aumento de los gases de combustin expulsados a la atmsfera. En un ingenio hay grandes volmenes de agua. Aproximadamente el 700/0 en peso de la caa molida es agua, y se conoce como agua vegetal. Parte de esta se recupera en el proceso como condensado. La cantidad de agua que se emplea est entre 0,3 a 3 m3 de agua residual/ton de caa molida. Esta agua residual genera un impacto negativo en suelos y posibles enfermedades a seres humanos de no tenerse un control de esta. El bagazo sobrante del proceso as como el agua externa utilizada para enfriamiento repercuten negativamente en el ambiente ya que estos son luego residuos del proceso.

3.

DESCRIPCIN Y RESULTADO DEL CASO BASE

Anteriormente se describi el sistema termo-energtico objeto de estudio el cual fue analizado mediante una simulacin realizada en el programa STA dando a conocer algunos problemas presentes en el mismo. Anlisis de los problemas existentes en el STA del central Jos Mart A continuacin se muestran algunos de los indicadores estudiados y los anlisis correspondientes a cada uno. Tabla 3.1. Indicadores generales del proceso. Indicador Porciento explotacin capacidad nominal en GV 1 y 2 Porciento explotacin capacidad nominal en GV 3 (usa fuel ol) %Bagazo Sobrante Consumo Vapor Directo de la Fbrica % Caa Vapor de Escape expulsado a la atmsfera % Peso Caa % Vapor directo por Vlvula Reductora Vapor Escape Reductora Proceso % Vapor de extraccin Dficit de condensados puros % caa molida Sobrante de Condensados Puros % caa molida Sobrante de Condensados contaminados % caa molida Consumo de Vapor de Escape en el Proceso % Peso Caa Molida Consumo de vapor de escape en evaporadores % caa Consumo de Vapor en Tachos % Caa Economa del rea de evaporacin Prdidas de calor en la evaporacin que va al Condensador Baromt CGTC Calculado en Calentador "Primario" de jugo alcalizado Valor 90 29,22 0 70,72 9,53 38,54 0 21,56 0 65,69 61,58 49,57 15,71 1,85 10,66 777,27 Unidad % % % % % % % % % % % % % adim. % W/m.K

CGTC Calculado en Calentador Rectificador. Dos Webre en serie CGTC Calculado en Calentador de Jugo Claro Efect. termodinmica en Calentador "Primario" de jugo alcalizado Efectividad termodinmica en Calentador de Jugo Claro T Vapor-Jugo de salida en Calentador "Primario" de jugo alcalizado T Vapor-Jugo de salida en Calentador de Jugo Claro Tasa de evaporacin en Vaso 1 del Quntuple CGTC Calculado en Vaso 1 del Quntuple CGTC Calculado en Vaso 2 del Quntuple CGTC Calculado en Vaso 3 del quntuple CGTC Calculado en Vaso 4 del quntuple CGTC Calculado en Vaso 5 del quntuple Consumo Especf. Real de Vapor Turbo 4 MW de potencia nominal ndice de Generacin Bruto con Bagazo en GV 1 y 2 ndice de Generacin Bruto con Bagazo en GV 3 Rendimiento Bruto en Generadores de vapor (GV) 1 y 2 Rendimiento Bruto en GV # 3 Factor de prdidas de calor en Estacin de Tachos, Cristaliz y Centrf Temperatura agua de alimentacin en GV 1 y 2 Temperatura agua de alimentacin en GV # 3 Brix Jugo Claro Brix Meladura

1030,34 936,71 0,64 0,42 22,35 23,56 50,12 2331,33 1676,3 1426,56 443,84 216,61 11,98 2,36 2,36 80 80 1,06 373 373 14,5 65

W/m.K W/m.K adim. adim. K K kg/h.m W/m.K W/m.K W/m.K W/m.K W/m.K kg/kW.h kg vapor/kg bagazo kg vapor/kg bagazo % % adim. K K % %

Despus de simular el Caso base y analizar los resultados se detectaron problemas que afectan la eficiencia y eficacia energtica de la planta tales como: El porciento de explotacin de la capacidad nominal de los generadores de vapor 1 y 2 es del 90 %, y de un 29,22 % para el generador de vapor 3. Este ltimo valor es muy bajo para el GV 3 ya que el porciento de explotacin de la capacidad nominal no debe ser menor a un 70 % y adems usa Fuel Oil. El bagazo sobrante es de un 0%. Este valor es demasiado bajo ya que se recomienda que sea de un 5 % para suplir las paradas de la planta. El valor de la tasa de evaporacin es 50 kg/ hm2 del V1 lo que indica que hay arrastres de slidos. Por tanto al utilizar este vapor en los tachos y en el vaso siguiente, provoca contaminacin de los condensados de estos equipos, lo que disminuye la cantidad de condensados puros, resultando en un el dficit de estos. El vapor de escape expulsado a la atmsfera es de un 9,53 %, lo que provoca prdida de energa, agua y crea impactos ambientales negativos; lo que es inadmisible. El vapor directo por Vlvula reductora es altsimo, de un 38,54 %. Esto significa que el turbogenerador esta consumiendo menos vapor por lo que el resto del vapor se va por la reductora de alta. La efectividad termodinmica del calentador de jugo claro es muy baja, de un 41,9 %. Efect= Tj sale-Tj entraTv-Tj entra*100 Siendo: Tj: Temperatura del jugo. Tv: Temperatura del vapor de calentamiento. Como se puede observar la eficiencia depende de las temperaturas de entrada y salida del jugo claro y de la temperatura del vapor de calentamiento. Este valor puede estar dado por la elevada diferencia de temperatura del vapor y la salida del jugo claro (23,56 K). (Ecuacin 3.1)

El valor de la diferencia de temperatura vapor-jugo de salida en el calentador primario de jugo alcalizado es muy cercana al valor de diferencia de temperatura vapor-jugo de salida en el calentador de jugo claro, diferencindose en las eficiencias termodinmicas. El primero tiene una eficiencia termodinmica de 64 % mientras el segundo presenta una eficiencia menor (42 %), esto se debe a que en el calentador de jugo alcalizado el vapor utilizado es el de la extraccin del vaso 3 mientras que en el calentador de jugo claro el vapor utilizado es de escape. El consumo de vapor de escape est por encima del valor indicado, esto se debe a que hay una refinera anexada al central. La economa del rea de evaporacin tiene un valor de 1,85 siendo este un valor bajo. Esto es debido a las extracciones existentes en los evaporadores ya que a mayor nmero de extracciones menor ser la economa en el rea de evaporacin. Las prdidas de calor en la evaporacin que va al Condensador Baromtrico es de un 10,66 %. Este valor se debe a las extracciones presentes en los evaporadores. Los coeficientes globales de transferencia de calor para los calentadores primario, rectificador y de jugo claro presentan valores por debajo de los tpicos de diseo. Los coeficientes globales de transferencia de calor para los vasos del quntuple presentan valores un poco bajos a los establecidos por distintos autores. Esto puede deberse a incrustaciones presentes en los equipos. El consumo especfico real de vapor del Turbogenerador tiene un valor de 11,98 kg/kWh. Al comparar este valor con el valor de la lnea de operacin dada por el fabricante (10,7 kg/kWh) se tiene un error de 11,9 % lo que no es aceptable para un modelo. El ndice de generacin Bruto de vapor con bagazo en los generadores de vapor 1, 2 y 3 es de 2,36 kg de vapor/ kg de bagazo. Este valor es muy cercano a 2,96 kg de vapor/ kg de bagazo (tabla 2. ndice de Generacin Bruto de los Generadores de Vapor Cubanos en kg de vapor / kg de bagazo, ayuda STA 4.0.992) esta diferencia esta dada porque los valores de la tabla mencionada estn reportados para el 100% de explotacin de la carga nominal.

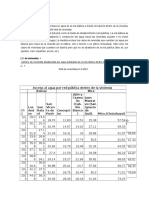

La temperatura de entrada del agua a los generadores de vapor es de 373 K. Este es un dato, pero al no tener condensados puros no se puede comentar del mismo ya que no se tiene una temperatura disponible. El rendimiento bruto en los generadores de vapor es de un 80%. Este valor es un dato, pero se considera bajo. El Brix del jugo claro es de un 14,5 %. Este valor si bien es dato es un poco bajo ya que generalmente su valor es entre 15 y 18 %. Evaluacin econmica En la tabla 3.2 se muestra el resultado del anlisis econmico donde el flujo de caja es negativo, esto se debe a que los egresos son mayores que lo ingresos pues se compra agua externa y petrleo para el generador de vapor 3. Tabla 3.2. Elemento de flujo de caja

4.

Soluciones propuestas para el Caso base Luego de analizar el Caso base se encontraron algunos problemas que afectan el rendimiento termo-energtico del central Jos Mart. A continuacin se plantean posibles soluciones a los problemas encontrados. Disminuir la tasa de vaporizacin para aumentar la cantidad de condensados puros. Disminuira la cantidad de agua comprada para el proceso ya que aumentando

los condensados puros podra suplir la demanda de agua de los generadores de vapor y del atemperador. Aumentar el porciento de capacidad nominal en los generadores 1, 2. Lograr que el vapor de escape a la atmsfera sea un 0%

Aumentar la efectividad termodinmica del calentador de jugo claro. Esto puede lograrse aumentando la temperatura del jugo de salida o disminuyendo la temperatura del vapor utilizado para el calentamiento. Aumentar el porciento de la carga nominal a la cual trabaja el turbogenerador para as aumentar el vapor consumido por este y de esta manera disminuir el vapor que se va por la reductora de alta. Aumentar la cantidad de bagazo sobrante ya que se requiere del mismo para suplir las paradas de la planta.

5.

Caso mejorado

Luego de evaluar los problemas presentes en el central y refinera Jos Mart se proponen dos alternativas de solucin para un mejor aprovechamiento de la energa y cumplimiento de la poltica de trabajo de la empresa. 1. Indicadores operacionales Caso Mejorado (CM 1) sin inversin

Para este caso se toman en cuenta los siguientes cambios: Quitar de lnea el generador de vapor 3 ya que el porciento de explotacin de la capacidad nominal es de 29,22 % y adems, utiliza fuel ol como combustible. Se quita de lnea quedando para futuros usos, como puede ser mayor quema de bagazo. De los dos bancos de intercambiadores utilizados en el calentador primario se quita de lnea pero no del proceso, un banco de intercambiadores para disminuir el rea de transferencia aumentando as el coeficiente de transferencia de calor.

En el controlador del Brix de salida del primer vaso del quntuple si disminuye el Brix para eliminar el vapor expulsado a la atmsfera as como disminuir el vapor que pasa por vlvula Reductora. Se aument la potencia elctrica generada del turbogenerador, de un valor de 3000 kW a 4000 kW para disminuir el vapor que pasa por la vlvula Reductora. Con las medidas tomadas se observaron cambios significativos en los indicadores crticos, como son: Tabla 5.1.1. Indicadores operacionales CM 1 Indicador Produccin Elctrica Especfica de la Fbrica (Pe) Demanda Elctrica Especfica de la Fbrica (De) Porciento explotacin capacidad nominal en GV 1 Porciento explotacin capacidad nominal en GV 2 %Bagazo Sobrante Consumo Vapor Directo de la Fbrica % Caa Vapor de Escape expulsado a la atmsfera % Peso Caa % Vapor directo por Vlvula Reductora Vapor Escape Reductora Proceso % Vapor de extraccin Sobrante de Condensados Puros % caa molida Sobrante de Condensados contaminados % caa molida Rendimiento industrial Consumo de Vapor de Escape en el Proceso % Peso Caa Molida Consumo de vapor de escape en evaporadores % caa Consumo de Vapor en Tachos % Caa Economa del rea de evaporacin Prdidas de calor en la evaporacin que va al Condensador Baromt CGTC Calculado en Calentador "Primario" de jugo alcalizado Valor 29,8 22,35 100 73,41 10,04 58,62 0 11,03 11,53 8,88 48,43 11,22 49,43 34,04 11,06 2,28 25,29 1554,54 Unidad kW-h/ton caa kW-h/ton caa % % % % % % % % % % % % % adim. % W/m.K

CGTC Calculado en Calentador Rectificador. Dos Webre en serie CGTC Calculado en Calentador de Jugo Claro Efect. termodinmica en Calentador "Primario" de jugo alcalizado Efect. termodinmica en Calentador Rectificador. 2 Webre en serie Efectividad termodinmica en Calentador de Jugo Claro T Vapor-Jugo de salida en Calentador "Primario" de jugo alcalizado T Vapor-Jugo de salida en Calentador de Jugo Claro Economa en Vaso 1 del Quntuple Economa en Vaso 2 del Quntuple Economa en Vaso 3 del quntuple Economa en Vaso 4 del quntuple Economa en Vaso 5 del quntuple Tasa de evaporacin en Vaso 1 del Quntuple Tasa de evaporacin en Vaso 2 del Quntuple Tasa de evaporacin en Vaso 3 del quntuple Tasa de evaporacin en Vaso 4 del quntuple Tasa de evaporacin en Vaso 5 del quntuple CGTC Calculado en Vaso 1 del Quntuple CGTC Calculado en Vaso 2 del Quntuple CGTC Calculado en Vaso 3 del quntuple CGTC Calculado en Vaso 4 del quntuple CGTC Calculado en Vaso 5 del quntuple Consumo Especf. Real de Vapor de Turbo 4 MW de potencia nominal

1030,34 936,71 0,64 0,74 0,42 22,35 23,56 0,86 1 1 1,06 1,11 33,91 25,01 24,98 16,86 18,63 1576,04 2059,5 1706,39 779,82 379,79 11,66

W/m.K W/m.K adim. adim. adim. K K adim. adim. adim. adim. adim. kg/h.m kg/h.m kg/h.m kg/h.m kg/h.m W/m.K W/m.K W/m.K W/m.K W/m.K kg/kW.h

ndice Generacin Bruto con Bagazo en GV 1 ndice Generacin Bruto con Bagazo en GV 2 ndice de Generacin Neto con Bagazo en GV 1 ndice de Generacin Neto con Bagazo en GV 2 Rendimiento Bruto en Generadores de vapor (GV) 1 Rendimiento Bruto en GV # 2 Factor de prdidas de calor en Estacin de Tachos, Cristaliz. y Centrf. Bagazo disponible % de caa Humedad en el bagazo Brix Jugo Claro Brix Meladura Agua tecnolgica en tachos

2,3 2,36 1,8 1,89 78 80 1,04 28 48,9 14,5 65 3

kg vap/kg bag kg vap/kg bag kg vap/kg bag kg vap/kg bag % % adim. % % % % %

2.

Indicadores operacionales Caso Mejorado (CM 2) con inversin

En este caso mejorado se implantar un turbogenerador de 500kW generando as la mayor cantidad de electricidad posible, para que se pueda vender al Sistema electro energtico Nacional (SEN), cumpliendo con los requisitos establecidos en la poltica de operacin del STE. Tambin se dejar de usar la extraccin del tercer vaso evaporador y se utilizar una fraccin de vapor a 170,3kPa para que sea usado en el calentador primario. A continuacin se muestra una tabla con los principales indicadores del CM 2: Indicador Produccin Elctrica Especfica de la Fbrica (Pe) Demanda Elctrica Especfica de la Fbrica (De) Porciento explotacin capacidad nominal en GV 1 Porciento explotacin capacidad nominal en GV # 2 %Bagazo Sobrante Consumo Vapor Directo de la Fbrica % Caa Vapor de Escape expulsado a la atmsfera % Peso Caa % Vapor directo por Vlvula Reductora Vapor Escape Reductora Proceso % Vapor de extraccin Sobrante de Condensados Puros % caa molida Sobrante de Condensados contaminados % caa molida Rendimiento industrial Consumo de Vapor de Escape en el Proceso % Peso Caa Molida Consumo de vapor de escape en evaporadores % caa Consumo de Vapor en Tachos % Caa Economa del rea de evaporacin Prdidas de calor en la evaporacin que va al Condensador Baromtrico CGTC Calculado en Calentador "Primario" de jugo alcalizado (Mezclado+ Filtrado + Lechada) CGTC Calculado en Calentador Rectificador. Dos Webre en serie CGTC Calculado en Calentador de Jugo Claro Velocidad del jugo en Calentador "Primario" de jugo alcalizado (Mezclado+ Filtrado + Lechada) Velocidad del jugo en Calentador Rectificador. Dos Webre en serie Velocidad del jugo en Calentador de Jugo Claro Efectividad termodinmica en Calentador "Primario" de jugo alcalizado (Mezclado+ Filtrado + Lechada) Efectividad termodinmica en Calentador Rectificador. Dos Webre en serie Efectividad termodinmica en Calentador de Jugo Claro Dif. de Temperatura Vapor-Jugo de salida en Calentador "Primario" de jugo alcalizado (Mezclado+ Filtrado + Lechada) Dif. de Temperatura Vapor-Jugo de salida en Calentador Rectificador. Dos Webre en serie Valor 33,524 22,349 100 83,63 6,125 62,071 0 6,062 23,751 1,202 52,084 11,271 53,1 34,46 11,069 2,255 35,991 1044,079 1030,363 611,721 1,514 1,55 1,367 0,498 0,74 0,366 40,338 10,488 Unidad kW-h/ton caa kW-h/ton caa % % % % % % % % % % % % % adim. % W/m.K W/m.K W/m.K m/s m/s m/s adim. adim. adim. K K

Dif. de Temperatura Vapor-Jugo de salida en Calentador de Jugo Claro Economa en Vaso 1 del Quntuple Economa en Vaso 2 del Quntuple Economa en Vaso 3 del quntuple Economa en Vaso 4 del quntuple Economa en Vaso 5 del quntuple Tasa de evaporacin en Vaso 1 del Quntuple Tasa de evaporacin en Vaso 2 del Quntuple Tasa de evaporacin en Vaso 3 del quntuple Tasa de evaporacin en Vaso 4 del quntuple Tasa de evaporacin en Vaso 5 del quntuple CGTC Calculado en Vaso 1 del Quntuple CGTC Calculado en Vaso 2 del Quntuple CGTC Calculado en Vaso 3 del quntuple CGTC Calculado en Vaso 4 del quntuple CGTC Calculado en Vaso 5 del quntuple Consumo Especfico Real de Vapor de Turbogenerador de 4 MW de potencia nominal Consumo Especfico Real de Vapor de Turbogenerador de 500 kW de potencia nominal ndice de Generacin Bruto con Bagazo en GV 1 ndice de Generacin Bruto con Bagazo en GV # 2

25,706 0,851 1,022 1,028 1,037 1,068 33,899 18,339 18,846 25,133 26,843 1595,097 1456,567 1196,783 1144,856 566,182 11,657 15,266 2,361 2,361

K adim. adim. adim. adim. adim. kg/h.m kg/h.m kg/h.m kg/h.m kg/h.m W/m.K W/m.K W/m.K W/m.K W/m.K kg/kW.h kg/kW.h kg vapor/kg bagazo kg vapor/kg bagazo

3.

Comparacin de indicadores operacionales CM 1 y CM 2

En la tabla 5.3.1 se muestran algunos de los indicadores del CM 1 y 2 con el fin de que sean comparados. Tabla 5.3.1. Indicadores operacionales CM 1 y 2 Indicador Porciento explotacin capacidad nominal en GV 1 Porciento explotacin capacidad nominal en GV 2 %Bagazo Sobrante Consumo Vapor Directo de la Fbrica % Caa Vapor Escape expulsado a la atmsfera % Peso Caa % Vapor directo por Vlvula Reductora Vapor Escape Reductora Proceso % Vapor de extraccin Sobrante de Condensados Puros % caa molida Sobrante Condensados contaminados % caa molida Consumo vapor de escape en evaporadores % caa Consumo de Vapor en Tachos % Caa Valor CM1 CM2 100 100 73,41 83,63 10,04 6,125 58,62 62,071 0 0 11,03 6,062 11,53 23,751 13,41 1,202 43,91 52,084 34,04 34,46 11,06 11,069 Unidad % % % % % % % % % % %

Economa del rea de evaporacin Prdidas calor en evaporacin que va al Condens. Barom. CGTC Calculado en Calentador "Primario" de jugo alcalizado CGTCC en Calentador Rectificador. 2 Webre en serie CGTC Calculado en Calentador de Jugo Claro Efect. Termodinm. en Calentador Primario de jugo alcalizado Efect. Termo. Calentador Rectificador. 2 Webre en serie Efectividad termodinmica en Calentador de Jugo Claro T Vapor-Jugo de salida en Calentador primario de jugo alca. T Vapor-Jugo de salida en Calentador de Jugo Claro Economa en Vaso 1 del Quntuple Economa en Vaso 2 del Quntuple Economa en Vaso 3 del quntuple Economa en Vaso 4 del quntuple Economa en Vaso 5 del quntuple Tasa de evaporacin en Vaso 1 del Quntuple Tasa de evaporacin en Vaso 2 del Quntuple Tasa de evaporacin en Vaso 3 del quntuple Tasa de evaporacin en Vaso 4 del quntuple Tasa de evaporacin en Vaso 5 del quntuple CGTC Calculado en Vaso 1 del Quntuple CGTC Calculado en Vaso 2 del Quntuple CGTC Calculado en Vaso 3 del quntuple CGTC Calculado en Vaso 4 del quntuple CGTC Calculado en Vaso 5 del quntuple Consumo Esp. Real Vapor Turbo de 4 MW de pot. nom. ndice Generacin Bruto con Bagazo en GV 1 ndice Generacin Bruto con Bagazo en GV 2 ndice Generacin Neto con Bagazo en GV 1 ndice Generacin Neto con Bagazo en GV 2 Rendimiento Bruto en GV 1 Rendimiento Bruto en GV 2 Factor de prdidas de calor en Est. Tachos, Crist. y Centrf. Agua tecnolgica en tachos

2,28 25,29 1554,54 1030,34 936,71 0,64 0,74 0,42 22,35 23,56 0,86 1 1 1,06 1,11 33,91 25,01 24,98 16,86 18,63 1576,04 2059,5 1706,39 779,82 379,79 11,66 2,3 2,36 1,8 1,89 78 80 1,04 3

2,255 35,991 1044,079 1030,363 611,721 0,498 0,741 0,366 40,338 25,706 0,851 1,022 1,028 1,037 1,068 33,899 18,339 18,846 25,133 26,843 1595,097 1456,567 1196,783 1144,856 566,182 11,657 2,361 2,361 1,889 1,889 80 80 1,04 3

adim. % W/m.K W/m.K W/m.K adim. adim. adim. K K adim. adim. adim. adim. adim. kg/h.m kg/h.m kg/h.m kg/h.m kg/h.m W/m.K W/m.K W/m.K W/m.K W/m.K kg/kW.h kg vap/kg bag kg vap/kg bag kg vap/kg bag kg vap/kg bag % % adim. %

Como se observa en este caso mejorado con inversin al implantar un turbogenerador se le da ms utilidad al bagazo sobrante ya que se quema ms, aumentando as el porciento de explotacin del GV 2 y por lo tanto se genera ms vapor, tambin se incrementa el consumo de vapor directo de la fbrica y disminuye la cantidad de vapor directo por reductora debido a la demanda que tiene el turbo. 4. Evaluacin econmica Caso mejorado 1 En este caso se observaron mejoras en el flujo de caja, ya que el mismo result ser positivo. Este cambio esta dado porque en este caso ya no se compra agua porque los

condensados puros logran suplir el agua demandada por el proceso y no se utiliza petrleo debido que se deja fuera de lnea el generador de vapor que utilizaba este como combustible. A continuacin, en la tabla 5.4.1, se muestra los resultados de la evaluacin econmica. Tabla 5.4.1. Elemento de flujo de caja CM 1

5.

Evaluacin econmica Caso mejorado 2 5.1. Clculo de inversin

Una de las principales dificultades para comparar internacionalmente los precios empleados en las evaluaciones econmicas en los ingenios es la existencia de 2 tipos de monedas que son las denominadas Moneda nacional (CUP) y convertible (CUC). Para tratar de obviar esta limitante y poder precisar algo mejor los costos y ganancias se realizan 3 tipos de balances econmicos de los gastos e ingresos que son: a) para las divisas; b) solo lo vinculado a la moneda nacional no convertible y c) el de la denominada Moneda total donde se asume una conversin de 1 peso no convertible (CUP) = 1 CUC. Dentro de los procedimientos para estimar costos se encuentran los siguientes: Frmula de Williams o Regla del punto 6 Se utiliza cuando es necesario estimar el costo de un equipo para una capacidad o tamao dado y la informacin necesaria al respecto disponible para este mismo equipo pero de diferente magnitud se conoce, es posible determinar el costo de adquisicin deseado, usando los ndices de escalado y aplicando la Frmula de Williams: Costo A=Costo BCapacidad de ACapacidad de Bn (Ecuacin 5.5.1.1) A: equipo que se tiene B: equipo de referencia n Exponente o factor de escalado que se muestra en la Tabla 5.5.1.1 Tabla 5.5.1.1- Factores a usar en la Formula de Williams

Equipo

TamaoCapacid.

n Intercambiador de calor de tubos y coraza de cabezal flotante 100 - 400 pies2 0,60 Otros tipos de intercambiadores de calor de tubos y coraza 0,59 0,65 Bomba centrifuga horizontal 2 - 100 GPM 0,34 Centrifugas de discos (destileras) 4000 - 60000 L/h 0,72 Reactores de fermentacin 0,75 Otros equipos 0,60 ndices de Costo de Marshall y Stevens y Marshall y Swift En este Procedimiento, que solo es vlido para dar un estimado general y cuando no se toma en cuenta las condiciones locales donde se aplican y los avances tecnolgicos, si se conoce el costo de un equipo, puede estimarse su costo equivalente actual o en un futuro prximo, multiplicando el Costo Original del recurso por la relacin entre el ndice de Costo en el tiempo presente o futuro y el ndice de costo original: Costo Presente=Costo Originalndice Presentendice Original (Ecuacin 5.5.1.2) Los ndices de Costo de Equipos (ndices de Marshall y Stevens) estn basados en el ndice 100 del ao 1926 y aparecen regularmente publicados en la Revista Chemical Engineering. En la tabla 5.5.1.2 se muestra esa tabla.

Tabla 5.5.1.2 ndices de Marshall y Stevens actualizada hasta el 2011 Ao 1926 1961 1965 ndice 100 237,2 244,9 Ao 1981 1982 1983 ndice 731,3 745 760,8 Ao 1992 1993 1994 ndice 943,1 964,2 993,4 Ao 2002 2003 2004 ndice 1104,2 1123,6 1178,5

1970 1975 1976 1977 1978 1979 1980

303,3 444,3 472,1 505,4 545,3 599,4 657,6

1984 1985 1986 1987 1989 1990 1991

780,4 789,6 797,6 813,6 895 915 930,6

1995 1996 1997 1998 1999 2000 2001

1027,4 1039,1 1056,8 1069,9 1068,3 1089,0 1093,9

2005 2006 2007 2008 2009 2010 2011

1244,5 1302,3 1373,3 1449,3 1505,4 1570,2 1635,1

A los costos determinados por el procedimiento de Marshall y Stevens deben afectarse por un factor de inflacin que generalmente se asume en un 5% pero que puede ser mucho mayor. As: Pronstico=Estimado 1+Tasa de Inflacinn Donde n es el nmero de aos desde el estimado al pronstico. (Ecuacin 5.5.1.3)

Estimados de Costos de Transportacin y la Instalacin Si el equipo debe ser transportado e instalado para estimar el costo total del equipo se emplea un factor (Hand) que est en dependencia del equipo en cuestin, algunos ejemplos se presentan a continuacin:

La expresin a emplear es:

Costo Equipo ($) = CAET ($) x FH 5.5.1.4) Donde FH es el Factor de Hand del que aparecen valores en la Tabla 3. Tabla 5.5.1.3- Factores de Hand Equipos Agitadores. Acero al Carbono Agitadores. Acero Inoxidable Torres de Enfriamiento. Concreto Cristalizadores Ciclones Secadores Ventiladores Filtros Todos los tipos Granuladores para Plsticos Intercambiadores de Calor de Tubo y Coraza. Acero Inoxidable Acero Intercambiadores de Calor de Tubo y Coraza. Acero Bombas Centrfugas. Acero al Carbono Bombas Centrfugas. Acero Inoxidable Tanques de Proceso. Acero Inoxidable Factor de Hand 1,3 1,2 1,2 1,9 1,4 1,4 1,4 1,4 1,5 2,1 1,4 2,8 2,0 1,8 (Ecuacin

Tanque de Almacenamiento. Acero Inoxidable Tanque de Almacenamiento. Acero al Carbono

1,5 2,3

Como se puede destacar cuando se fueron a determinar los costos de transportacin y de instalacin no apareca un factor de Hand para turbos, por lo que no se tuvo en cuenta cuando se determin el costo total de la inversin, no obstante se sabe que el costo real debe ser mayor que el que se calcule. En este caso mejorado CM 2 la inversin no es ms que la compra de un turbogenerador de 500 kW de potencia nominal, para ello se tiene como dato un turbo alemn de 1,5 MW de 1933182 $ (moneda total). Aplicando la regla del punto 6 se tiene: Costo A=1933182 $0,5 MW1,5 MW0,6=1000000 $ Utilizando los ndices de costo de Marshall y Stevens y Marshall y Swift. Costo Presente=Costo Originalndice Presentendice Original (Ecuacin 5.5.1.2) ndice presente = 1635,1 ndice original = 915 Costo Presente=1000000 $1635,1915=1786994,54 $ Los costos determinados por este mtodo deben adems incorporrsele un factor de inflacin (generalmente un 5%) para el pronstico. Donde n es el nmero de aos desde el estimado al pronstico, as: Pronstico=Estimado 1+Tasa de Inflacinn 5.5.1.3) Pronstico=1786994,54 1+0,0521 =4978499,94 $ 5.2. Evaluacin econmica CM 2 (Ecuacin

Para este caso se puede observar en la tabla 5.5.2.1 que el valor de flujo de caja es positivo. A continuacin se muestran tabulados los elementos de flujo de caja.

Tabla 5.5.2.1- Elementos del CM 2

El VAN como se puede observar siempre es positivo lo que quiere decir que la inversin propuesta es econmicamente rentable. El TIR dio un valor muy alto debido a varios factores, en primer lugar se tiene que la informacin del precio del turbo era obsoleta de ms de 20 aos, por lo que cuando se utilizan los ndices de costo de Marshall y Stevens y Marshall y Swift no se obtienen datos muy confiables ya que estos son efectivos para una diferencia de 10 aos o menos. En segundo lugar el factor de Hand no apareca para el caso del turbogenerador, por lo que el costo del equipo qued por debajo de lo que poda haber sido, siendo este caso otra fuente del alto valor que toma el TIR. 6. Comparacin de la evaluacin econmica del CM 1 con CM 2 Como se pudo observar en las tablas 5.4.1 y 5.5.2.1 los flujos de caja de ambos casos son positivos aunque presentan sus diferencias, siendo el mayor el caso mejorado 2. El flujo de caja 1 al ser mayor que cero significa que los cambios realizados resultaron ganancias para la empresa. El flujo de caja 2, presenta una inversin, y segn el valor de VAN, es rentable y se recupera el capital en menos de 1 ao. Estos flujos de caja varan de un caso a otro, y es debido a la inversin realizada. 7. 7.1. Evaluacin de sensibilidad y dependencia. Caso mejorado 2 Evaluacin de sensibilidad El anlisis de sensibilidad, como algo muy general, da una idea de en qu proporcin afectan cada una de las variables independientes en la variable objetivo. Una de los criterios de sensibilidad ms comnmente empleado, que est incluido en el STA 4.0.992 docente, es el que se basa en el denominado Criterio de Bode.

En el caso que se estudia el anlisis de sensibilidad fue realizado tomando como variables independientes precio de azcar producida, precio de bagazo sobrante y precio de miel final, y como variable objetivo se tom el valor anual neto (VAN). A continuacin en el grfico 5.7.1 se muestran los resultados del clculo de sensibilidad.

Grafico 5.7.1. Resultados de clculo de sensibilidad Como se puede observar en los resultados, la variacin del VAN se ver ms afectada por los cambios en los precios del azcar producido. Por ser esta la variable que ms sensibilidad tiene en el VAN, se realizar un anlisis dependencia entre el precio del azcar producida y el VAN. 7.2. Evaluacin de dependencia El anlisis de dependencia es realizado para ver de qu manera influye una variable en otra. En este caso, como se dijo anteriormente en la evaluacin de sensibilidad que dio como resultado que el precio del azcar es el que mayor influencia tiene en el valor del VAN, ser utilizado como variable independiente y el VAN como variable dependiente. Dicho esto, se realiz el anlisis de dependencia para ver de qu manera influa el precio del azcar en el valor del VAN, tenindose como resultado, que el precio del azcar influye de manera positiva en el valor del VAN, esto puede observarse en el grfico 5.7.2.1.

Grafico 5.7.2.1 Resultado del clculo de sensibilidad 2

6.

Anlisis de resultados de los Casos mejorados 1 y 2

Para los casos mejorados propuestos se realizaron evaluaciones para de esta manera ver cul era ms conveniente aplicar con el fin de cumplir la poltica de la planta. Para esta evaluacin se realizaron comparaciones de los indicadores de ambos casos as como del flujo de caja de estos. Para el anlisis econmico se tuvo en cuenta la inversin realizada. Analizando los indicadores generales del CM 1 y 2 se obtiene que: En este CM2 hay un mejor aprovechamiento del bagazo sobrante ya que se quema ms y se le da ms uso al GV2, aumentando el por ciento de explotacin de capacidad nominal y generando as ms vapor, aumentando el consumo de vapor directo de la fbrica, y al tener un turbogenerador que consuma ms vapor, pasa menos vapor directo por reductora de alta.

I.

II. El Coeficiente Global de transferencia de calor calculado (CGTCC) usando los parmetros de operacin que representan las condiciones de operacin reales en que se desea que se opere el equipo es el mejor criterio evaluativo del comportamiento del intercambiador y de la factibilidad fsica y tcnica de lo simulado. [PER11] En las fbricas cubanas los intervalos tpicos de los valores en que varan los CGTCC en los Bancos de Webre diseados en Cuba (2005) son: Calentando Jugo Alcalizado = 1136 a 1420 W / (m2.K) [200 250 Btu / (h.pie2.F)] Calentando Jugo Claro = 1420 a 2272 W / (m2.K) [250 400 Btu / (h.pie2.F)] En este caso se observan que los CGTCC estn un poco por debajo de estos intervalos, mas el hecho de que un valor calculado que sea lgico de cualquier parmetro no est en el intervalo deseado o tpico no necesariamente indica que la operacin, sea o no adecuada, lo que equivale a decir que los intervalos solo deben usarse como gua para analizar el caso en cuestin. [PER11]

III. La efectividad termodinmica: Efect = (Tj.sale Tj.entra) / (Tv.s.c Tj.entra) [PER11] del calentador

"primario" de jugo alcalizado y del calentador de jugo claro dan valores bajos y esto se debe a que la diferencia de temperatura entre el vapor y el jugo de salida es un poco grande, lo ideal es que est en un T= 10, incluso hasta 5 3, pero sus reas de transferencias deberan ser mayores.

IV. En una figura de la Ayuda del STA, el turbogenerador alemn de 4 MW de potencia nominal debera tener un consumo especfico de vapor real de 11,25 kg/kWh [PER11] y tiene 11,66 kg/kWh, lo que da como error relativo de un 3,64%, por lo que se est generando ms vapor de lo que realmente se consume; mientras que por la parte del turbogenerador de 500 kW de potencia nominal que debera tener un consumo especfico de vapor real de 32 kg/kWh[PER11] y tiene 15,27kg/kWh, aqu se comprueba que mientras mayor sea la potencia del turbogenerador menor ser el consumo especfico de vapor real, no obstante el error relativo de este turbo es de un -52%, por lo que se est generando menos vapor de lo que

realmente consume este turbo. Hay que sealar que en el grfico del turbo en el STA hay imprecisiones con los nmeros, por lo que puede ser una fuente de error. V. Hay una disminucin de condensados puros sobrantes, con respecto al caso mejorado sin inversin ya que aumenta la demanda de agua en el GV2 del CM2. En la comparacin del flujo de caja se tuvo en cuenta, luego de la recuperacin del capital, las ganancias econmicas de cada uno de los casos. Resultando que se recupera muy rpido el capital invertido en el CM2. 7. Conclusiones 1. El Caso base fue analizado con los valores de indicadores operacionales calculados con el programa STA 4.0.992 dando como resultado que el central y refinera Jos Mart presenta mal uso de la energa y viola la poltica de la empresa ya que: No dispone de una cantidad de bagazo sobrante para operar durante las paradas de planta. Se expulsa vapor a la atmsfera. Se emplea agua externa para suplir la demanda de la planta adems del agua utilizada para el enfriamiento de los equipos. 2. Para la solucin de los aspectos anteriormente planteados se proponen dos alternativas de mejoras, las cuales fueron analizadas y comparadas una con la otra, dando como resultado que la alternativa de solucin a aplicar en el central y refinera Jos Mart ser la propuesta del Caso Mejorado 1.

8.

Recomendaciones Realizar los cambios propuestos en el Caso mejorado 1 y realizar las inversiones del Caso mejorado 2 porque cumple con las polticas de la empresa y es el ms conveniente de implementar. Dar valores actuales de los precios del turbo para poder estimar mejor el costo total del equipo. Buscar un factor de Hand para que se pueda realizar una estimacin efectiva del costo total del equipo ya que cuesta dinero transportar e instalar equipos industriales.

9.

Bibliografa 1. [PER11] Prez de Alejo Victoria, H. E y otros Ayuda del programa: Sistema Termo Azcar (STA 4.0) 2. [http://www.bvsde.paho.org/bvsair/e/repindex/repi84/vleh/fulltext/acrobat/leon5.p df] Ing. Guillermo Len Suematsu Impacto ambiental de los proyectos de uso de aguas residuales. 3. [MOY11] Moya Alfonso Edian, Anlisis de la propuesta del MINAZ para instalar un Generador de vapor y ampliar el rea de transferencia de calor del Mltiple Efecto en el central 30 de Noviembre, Trabajo de diploma para optar por el ttulo de Ingeniero Qumico, Instituto Politcnico Jos Antonio Echeverra, Facultad de Qumica, La Habana, 2011.

Anexos

Anexo 1.Diagrama de Flujo de Informacin I (Caso base y Caso mejorado 1)

Leyenda de corrientes c1 c2 c3 c4 c5 c6 c7 c8 c9 c10 Demanda total del ingenio de vapor y condensados purospara GV Jugo alcalizado entra Calentador Primario Jugo alcalizado caliente Calentador Primario Evaporacin V3 a vapor de calentamiento al V4 Vapor de calentamiento del primario Jugo alcalizado del caliente al secundario (Hacia Tanque Flash) Suposicin valor consumo V1 del Quntuple Demanda de vapor 170,3 kPa Calentamiento Secundario Jugo Claro que entra en banco de intercambiadores Jugo Claro Caliente que entra en V1

c11 c12 c13 c14 c15 c16 c17 c18 c19 c20 c21 c22 c23 c24 c25 c26 c27 c28 c29 c30 c31 c32 c33 c34

Suposicin del valor Consumo del V2 del Quntuple Demanda de vapor de 273,722 kPa de calentador de jugo claro Vapor consumido en rea de evaporacin en V1 Quntuple Jugo claro concentrado que sale de V1 Condensado V1 Evaporacin de V1 del Quntuple( Extraccin Tachos y V2) Demanda evaporacin del V1 de 170.3 kPa para vasos 2 al 5 Jugo que sale del 2do Efecto Condensado del 2do Efecto Evaporacin V2 del Quntuple Salida del 3er Efecto Condensados del 3er Efecto Condensados de Refinera Suma de condensados de los efectos Jugo saliendo del V4 Condensado del V4 Vapor Generado en el 4to Efecto Meladura Condensado del V5 Evaporacin del V5 al condensador Baromtrico Agua tecnolgica para estacin de tachos (Dilucin de mieles y Cebas) Demanda de estacin de tachos de vapor 170.3 kPa Miel Final Azcar Comercial

c35 c36 c37 c38 c39 c40 c41 c42 c43 c44 c45 c46 c47 c48 c49 c50 c51 c52 c53 c54 c55 c56 c57 c58

Evaporacin del V3 Quntuple (Extraccin primarios y V4) Evaporacin de los tachos Condensados de los tachos Suma Demandas vapor 170.3 kPa ( Extraccin V1) Vapor por la reductora a proceso 273.722/170.3 kPa En DFI sobrante extraccin de V1 para demanda Tachos/ Rectificador Demanda Total en proceso de vapor 273.722 kPa Disponibilidad Vapor de escape 273.722 kPa Vapor por reductora de 1135.6/373.7 KPa Sobrante de vapor 273.722 kPa a la Atmsfera Demanda vapor 273.722 kPa para Refinera Escape de vapor 273,7 kPa de turbinas de tndem Demanda total de vapor de la fbrica o condensados puros Escape del turbogenerador Demanda de vapor 1825.042 kPa del turbogenerador Demanda de Vapor Directo de Turbinas del Tndem Vapor de Escoba para tachos ms refinera Suma de vapor de reductora 1136.6/273.7122 kPa ms Escoba tachos Vapor 1825 kPa a generar en GV 1 y 2 Bagazo Disponible Bagazo que sale del G1 y 2 para el GV3 absurdo fsico Bagazo sobrante(si hay) que sale del GV3 Dficit de condensados puros

c59 c60 c61 c62 c63 c64 c65 c66 c67 c72

Sobrante de condensados Puros Demanda de condensados contaminados Sobrantes de condensados contaminados Disponibilidad total de condensados contaminados Condensados del secundario Condensados calentador de jugo claro Condensados de primarios( Contaminados) Disponibilidad de condensados puros Demanda vapor 1135.56 kPa para secador de refinera Vapor a generar en el GV3

Anexo 2.Diagrama de informacin II (Caso Base y Caso mejorado 1)

Leyenda de mdulos m1 m2 Calentador "Primario" de jugo alcalizado (Mezclado+ Filtrado + Lechada) Calentador Rectificador. Dos Webre en serie

m3 Calentador de Jugo Claro m4 m5 m6 m7 m8 m9 Simula control del Brix jugo sale V1 regulando vapor entra V1 Vaso 1 del Quntuple Vaso 2 del Quntuple Vaso 3 del quntuple Vaso 4 del quntuple Vaso 5 del quntuple

m10 Compara evaporacin V3 con "Demanda" calentador Primario m11 Simula control Brix meladura regulando vapor 170,3 kPa que entra V2

m12 Estacin de Tachos, Cristalizadores y Centrfugas m13 Suma "Demandas" vapor 170,3 kPa de Tachos, Vaso 2 y Secundario m14 Compara "Demanda" vapor 170,3 kPa con "Disponibilidad" extraccin V 1 m15 Suma "Demandas" 273,722 kPa. Incluye Reductora de proceso m16 Turbogenerador de 4 MW de potencia nominal m17 Suma de condensados puros m18 Suma Disponibilidad Escape: Atemperador + Turbinas Tndem m19 Compara "Demanda" proceso vapor 273,722 kPa con "Disponibilidad" m20 Suma Demandas 1135,6 kPa(y 1825 ): Escoba, Secador refinera y Reductora m21 Suma Demandas vapor 1825 kPa: Turbogenerador + Turbinas m22 Generadores de vapor (GV) 1 y 2 m23 Bagazo Disponible m24 Caa m25 A Demanda fbrica resta lo generado GV1 y 2. Sobrante: Falta generar GV3 m26 Conector 2S en C13 (vapor a V1) para lazo control Brix jugo sale V1 m27 Conector 2S en lazo control Brix del jugo sale V1 Quntuple m28 Conector 2S en C13 (vapor a V2) en lazo control Brix meladura (salida V5) m29 Conector 2S en lazo control Brix de meladura (salida Vaso 5) m30 Balance de Condensados Contaminados m31 Balance de Condensados Puros m32 Suma Condensados Contaminados de V2, 3, 4 y 5 del Quntuple m33 Suma de los Condensados Contaminados Vasos 2, 3, 4 ,5 y de Tachos m34 GV # 3 m35 Vapor 1825,0 kPa que se desea generar en GV 1 y 2

m36 Demanda de agua (condensados contaminados) "tecnolgica" para proceso m37 Suma "Disponibilidad" total de condesados contaminados m38 Vapor de 1135, 6 kPa para "Escoba" en Tachos m39 Condensados puros de la refinera m40 Jugo Claro que entra Calentador m41 Suma Demandas condensados "puros" m42 Escape 273,7 kPa de turbinas Skoda + Shin Nippon del Tndem m43 Demanda vapor 1825 kPa en turbinas Tndem m44 Sobrante de Vapor 273,7 kPa a la Atmsfera m45 Jugos Alcalizado y Filtrado y Lechada que entran en "Primarios" m46 Suposicin valor inicial clculo iterativo demanda vapor ltimos 4 Vasos m47 Suposicin valor inicial clculo iterativo de demanda vapor Vaso 1 m48 Agua Tecnolgica para Estacin de Tachos (Dilucin mieles, cebas, etc.) m49 Bagazo Sobrante (si hay) que sale GV 3 m51 Dficit Condensados contaminados m52 Evaporacin del V5 al Condensador baromtrico m53 Jugo alcalizado caliente al tanque de autoevaporacin ("Flash") m54 Demanda de vapor escape 273.7 kPa en Refinera m55 Demanda vapor 1135.6 kPa en Secador Refinera m56 Azcar Comercial m57 Miel Final m58 Evaporacin de tachos a Condensadores baromtricos (uno por tacho) m59 Sobrante de Condensados "puros" m60 Dficit de Condensados "puros"

m61 En DFI sobrante extraccin de V1 para demanda Tachos/ Rectificador m62 En DFI sobrante extraccin de V3 para demanda Primario

Anexo 3. Indicadores operacionales del Caso base Indicador Produccin Elctrica Especfica de la Fbrica (Pe) Demanda Elctrica Especfica de la Fbrica (De) Porciento explotacin capacidad nominal en GV 1 y 2 Porciento explotacin capacidad nominal en GV # 3 (usa fuel oil) %Bagazo Sobrante Consumo Vapor Directo de la Fbrica % Caa Vapor de Escape expulsado a la atmsfera % Peso Caa % Vapor directo por Vlvula Reductora Vapor Escape Reductora Proceso % Vapor de extraccin Dficit de condensados puros % caa molida Sobrante de Condensados Puros % caa molida Total condensados contaminados % peso de la caa Sobrante de Condensados contaminados % caa molida Dficit de Condensados contaminados % caa molida Rendimiento industrial Consumo de Vapor de Escape en el Proceso % Peso Caa Molida Consumo de vapor de escape en evaporadores % caa Consumo de Vapor en Tachos % Caa Economa del rea de evaporacin Prdidas de calor en la evaporacin que va al Condensador Baromtrico Relacin e/ CGTCC y Hugot en Calentador "Primario" de jugo alcalizado Relacin e/ el CGTCC y Hugot en el Rectificador. 2 Webre en serie Relacin entre el CGTC Calculado y Hugot en Calentador de Jugo Claro CGTC Calculado en Calentador "Primario" de jugo alcalizado CGTC Calculado en Calentador Rectificador. Dos Webre en serie CGTC Calculado en Calentador de Jugo Claro Velocidad del jugo en Calentador "Primario" de jugo alcalizado Velocidad del jugo en Calentador Rectificador. Dos Webre en serie Velocidad del jugo en Calentador de Jugo Claro Efectividad termodinmica en Calentador "Primario" de jugo alcalizado Efectividad termodinmica en Calentador Rectificador. 2 Webre en serie Efectividad termodinmica en Calentador de Jugo Claro T Vapor-Jugo de salida en Calentador "Primario" de jugo alcalizado T Vapor-Jugo de salida en Calentador Rectificador. Dos Webre en serie T Vapor-Jugo de salida en Calentador de Jugo Claro Economa en Vaso 1 del Quntuple Economa en Vaso 2 del Quntuple Economa en Vaso 3 del quntuple Economa en Vaso 4 del quntuple Economa en Vaso 5 del quntuple Tasa de evaporacin en Vaso 1 del Quntuple Tasa de evaporacin en Vaso 2 del Quntuple Valor 23,84 22,35 90 29,22 0 70,72 9,53 38,54 0 21,56 0 65,69 65,69 0 11,22 61,58 49,57 15,71 1,85 10,66 104,89 116,48 97,61 777,27 1030,34 936,71 1,51 1,55 1,37 0,64 0,74 0,42 22,35 10,49 23,56 0,88 1 1 1,11 1,19 50,12 19,36 Unidad kW-h/t caa kW-h/t caa % % % % % % % % % % % % % % % % adim. % % % % W/m.K W/m.K W/m.K m/s m/s m/s adim. adim. adim. K K K adim. adim. adim. adim. adim. kg/h.m kg/h.m

Tasa de evaporacin en Vaso 3 del quntuple Tasa de evaporacin en Vaso 4 del quntuple Tasa de evaporacin en Vaso 5 del quntuple CGTC Calculado en Vaso 1 del Quntuple CGTC Calculado en Vaso 2 del Quntuple CGTC Calculado en Vaso 3 del quntuple CGTC Calculado en Vaso 4 del quntuple CGTC Calculado en Vaso 5 del quntuple Consumo Especf.Real de Vapor de Turbo de 4 MW de potencia nominal ndice de Generacin Bruto con Bagazo en GV 1 y 2 ndice de Generacin Bruto con Bagazo en GV # 3 ndice de Generacin Neto con Bagazo en GV 1 y 2 ndice de Generacin Neto con Bagazo en GV # 3 Rendimiento Bruto en Generadores de vapor (GV) 1 y 2 Rendimiento Bruto en GV # 3 Factor de prdidas de calor en Estacin de Tachos, Cristaliz. y Centrf. Temperatura agua de alimentacin en Generadores de vapor (GV) 1 y 2 Temperatura agua de alimentacin en GV # 3 Bagazo disponible % de caa Humedad en el bagazo Temperatura inicial del jugo alcalizado o mezclado Temperatura del jugo alcalizado hacia el tanque flash Temperatura del jugo claro a la entrada de los calentadores Brix Jugo Claro Brix Meladura Agua tecnolgica en tachos

19,34 9,62 11,44 2331,33 1676,3 1426,56 443,84 216,61 11,98 2,36 2,36 1,89 1,89 80 80 1,06 373 373 28 48,9 308,15 378 363,15 14,5 65 7

kg/h.m kg/h.m kg/h.m W/m.K W/m.K W/m.K W/m.K W/m.K kg/kW.h kg vap/kg bag kg vap/kg bag kg vap/kg bag kg vap/kg bag % % adim. K K % % K K K % % %

Anexo 4. Evaluacin econmica del Caso base

Anexo 5. Indicadores operacionales del caso mejorado 1. Indicador Valor Unidad Produccin Elctrica Especfica de la Fbrica (Pe) 29,8 kW-h/ton caa Demanda Elctrica Especfica de la Fbrica (De) 22,35 kW-h/ton caa Porciento explotacin capacidad nominal en Generadores de vapor (GV) 1 100 % Porciento explotacin capacidad nominal en GV 2 73,41 % %Bagazo Sobrante 10,04 % Consumo Vapor Directo de la Fbrica % Caa 58,62 % Vapor de Escape expulsado a la atmsfera % Peso Caa 0 % % Vapor directo por Vlvula Reductora 11,03 % Vapor Escape Reductora Proceso % Vapor de extraccin 11,53 % Dficit de condensados puros % caa molida 0 % Sobrante de Condensados Puros % caa molida 8,88 % Total condensados contaminados % peso de la caa 48,43 % Sobrante de Condensados contaminados % caa molida 48,43 % Dficit de Condensados contaminados % caa molida 0 % Rendimiento industrial 11,22 % Consumo de Vapor de Escape en el Proceso % Peso Caa Molida 49,43 % Consumo de vapor de escape en evaporadores % caa 34,04 % Consumo de Vapor en Tachos % Caa 11,06 % Economa del rea de evaporacin 2,28 adim. Prdidas de calor en la evaporacin que va al Condensador Baromtrico 25,29 % Relacin e/ el CGTCC y Hugot en Calentador "Primario" de jugo alcalizado 209,79 % Relacin e/ CGTCC y Hugot en Calentador Rectificador. Dos Webre en serie 116,48 % Relacin entre el CGTC Calculado y Hugot en Calentador de Jugo Claro 97,61 % CGTC Calculado en Calentador "Primario" de jugo alcalizado 1554,54 W/m.K CGTC Calculado en Calentador Rectificador. Dos Webre en serie 1030,34 W/m.K CGTC Calculado en Calentador de Jugo Claro 936,71 W/m.K Velocidad del jugo en Calentador "Primario" de jugo alcalizado 1,51 m/s Velocidad del jugo en Calentador Rectificador. Dos Webre en serie 1,55 m/s Velocidad del jugo en Calentador de Jugo Claro 1,37 m/s Efectividad termodinmica en Calentador "Primario" de jugo alcalizado 0,64 adim. Efectividad termodinmica en Calentador Rectificador. Dos Webre en serie 0,74 adim. Efectividad termodinmica en Calentador de Jugo Claro 0,42 adim. T Vapor-Jugo de salida en Calentador "Primario" de jugo alcalizado 22,35 K T Vapor-Jugo de salida en Calentador Rectificador. Dos Webre en serie 10,49 K T Vapor-Jugo de salida en Calentador de Jugo Claro 23,56 K Economa en Vaso 1 del Quntuple 0,86 adim. Economa en Vaso 2 del Quntuple 1 adim. Economa en Vaso 3 del quntuple 1 adim. Economa en Vaso 4 del quntuple 1,06 adim. Economa en Vaso 5 del quntuple 1,11 adim. Tasa de evaporacin en Vaso 1 del Quntuple 33,91 kg/h.m Tasa de evaporacin en Vaso 2 del Quntuple 25,01 kg/h.m

Tasa de evaporacin en Vaso 3 del quntuple Tasa de evaporacin en Vaso 4 del quntuple Tasa de evaporacin en Vaso 5 del quntuple CGTC Calculado en Vaso 1 del Quntuple CGTC Calculado en Vaso 2 del Quntuple CGTC Calculado en Vaso 3 del quntuple CGTC Calculado en Vaso 4 del quntuple CGTC Calculado en Vaso 5 del quntuple Consumo Especfico Real de Vapor de Turbo de 4 MW de potencia nominal ndice de Generacin Bruto con Bagazo en Generadores de vapor (GV) 1 ndice de Generacin Bruto con Bagazo en GV # 2 ndice de Generacin Neto con Bagazo en Generadores de vapor (GV) 1 ndice de Generacin Neto con Bagazo en GV # 2 Rendimiento Bruto en Generadores de vapor (GV) 1 Rendimiento Bruto en GV # 2 Factor de prdidas de calor en Estacin de Tachos, Cristalizad. y Centrf. Temperatura agua de alimentacin en Generadores de vapor (GV) 1 Temperatura agua de alimentacin en GV # 2 Bagazo disponible % de caa Humedad en el bagazo Temperatura inicial del jugo alcalizado o mezclado Temperatura del jugo alcalizado hacia el tanque flash Temperatura del jugo claro a la entrada de los calentadores Brix Jugo Claro Brix Meladura Agua tecnolgica en tachos

24,98 16,86 18,63 1576,04 2059,5 1706,39 779,82 379,79 11,66 2,3 2,36 1,8 1,89 78 80 1,04 373 373 28 48,9 308,15 378 363,15 14,5 65 3

kg/h.m kg/h.m kg/h.m W/m.K W/m.K W/m.K W/m.K W/m.K kg/kW.h kg vap/kg bag kg vap/kg bag kg vap/kg bag kg vap/kg bag % % adim. K K % % K K K % % %

Anexo 6. Evaluacin econmica (Caso mejorado 1).

Anexo 7. Diagrama de informacin III (Caso mejorado 2)

Leyenda de corrientes c1 c2 c3 c5 c6 c7 c8 c9 c10 c11 c12 c13 c14 Demanda total del ingenio de vapor y condensados purospara GV Jugo alcalizado entraCalentador Primario Jugo alcalizado calienteCalentador Primario Vapor de calentamiento del primario Jugo alcalizado del caliente al secundario (Hacia Tanque Flash) Suposicin valor consumo V1 del Quntuple Demanda de vapor 170,3 KPa Calentamiento Secundario Jugo Claro que entra en banco de intercambiadores Jugo Claro Caliente que entra en V1 Suposicin del valor Consumo del V2 del Quntuple Demanda de vapor de 273,722 KPa de calentador de jugo claro Vapor consumido en rea de evaporacin en V1 Quntuple Jugo claro concentrado que sale de V1

c15 c16 c17 c18 c19 c20 c21 c22 c23 c24 c25 c26 c27 c28 c29 c30 c31 c32 c33 c34 c35 c36 c37 c38 c39 c40 c41 c42 c43 c44

Condensados de Refinera Evaporacin de V1 del Quntuple( Extraccin Tachos y V2) Demanda evaporacin del V1 de 170.3 KPa para vasos 2 al 5 Jugo que sale del 2do Efecto Condensado del V2 Evaporacin V2 del Quntuple Salida del 3er Efecto Suma condensados contaminados Condensado del V1 Condensado tachos Jugo saliendo del V4 Condensado del V4 Vapor Generado en el 4to Efecto Meladura Condensado del V5 Evaporacin del V5 al condensador Baromtrico Agua tecnolgica para estacin de tachos(Dilucin de mieles y Cebas) Demanda de estacin de tachos de vapor 170.3 KPa Miel Final Azcar Comercial Evaporacin del V3 Evaporacin de los tachos Condensado V3 Suma Demandas vapor 170.3 KPa ( Extraccin V1) Vapor por la reductora a proceso 273.722/170.3 kPa En DFI sobrante extraccin de V1 para demanda Tachos/ Rectificador Demanda Total en proceso de vapor 273.722 KPa Disponibilidad Vapor de escape 273.722 KPa Vapor por reductora de 1135.6/373.7 KPa Sobrante de vapor 273.722 KPa a la Atmsfera

c45 c46 c47 c48 c49 c50 c51 c52 c53 c54 c55 c56 c57 c58 c59 c60 c61 c62 c63 c64 c65 c66 c67 c68 c69 c70 c72 c74

Demanda vapor 273.722 KPa para Refinera Escape de vapor 273,7 kPa de turbinas de tndem Demanda total de vapor de la fbrica o condensados puros Salida del turbo de 4 MW Demanda de vapor 1825.042 KPa del turbogenerador Demanda de Vapor Directo de Turbinas del Tndem Vapor de Escoba para tachos ms refinera Suma de vapor de reductora 1136.6/273.7122 KPa ms Escoba tachos Vapor 1825 KPa a generar en GV 1 y 2 Bagazo Disponible Bagazo que sale del G1 y 2 para el GV3 absurdo fsico Bagazo sobrante(si hay) que sale del GV3 Dficit de condensados puros Sobrante de condensados Puros Demanda de condensados contaminados Sobrantes de condensados contaminados Disponibilidad total de condensados contaminados Condensados del secundario Condensado calentador de jugo claro Condensados de primarios( Contaminados) Agua para atemperar Demanda vapor 1135.56 KPa para secador de refinera Disponibilidad de condensados puros Suma de vapor de escape de los turbos Salida del turbo de 500kW Vapor a generar en el GV3 Dficit condensado contaminado

Anexo 8. Diagrama de informacin IV (Caso mejorado 2)

Leyenda de mdulos m1 m2 m3 m4 m5 m6 m7 m8 m9 m11 m12 Calentador "Primario" de jugo alcalizado (Mezclado+ Filtrado + Lechada) Calentador Rectificador. Dos Webre en serie Calentador de Jugo Claro Simula control del Brix jugo sale V1 regulando vapor entra V1 Vaso 1 del Quntuple Vaso 2 del Quntuple Vaso 3 del quntuple Vaso 4 del quntuple Vaso 5 del quntuple Simula control Brix meladura regulando vapor 170,3 kPa que entra V2 Estacin de Tachos, Cristalizadores y Centrfugas

m13 m14 m15 m16 m17 m18 m19 m20 m21 m22 m23 m25 m26 m27 m28 m29 m30 m31 m32 m33 m34 m35 m36 m37 m38 m39 m40 m41 m42 m43 m44

Suma "Demandas" vapor 170,3 kPa de Tachos, Vaso 2 y Secundario Compara "Demanda" vapor 170,3 kPa con "Disponibilidad" extraccin V 1 Suma "Demandas" 273,722 kPa. Incluye Reductora de proceso Turbogenerador de 4 MW de potencia nominal Suma de condensados Puros disponibles Suma Disponibilidad Escape: Atemperador + Turbinas Tndem Compara "Demanda" proceso vapor 273,722 kPa con "Disponibilidad" Suma Demandas 1135,6 kPa(y 1825 ): Escoba, Secador refinera y Reductora Suma Demandas vapor 1825 kPa: Turbogenerador + Turbinas Generadores de vapor (GV) 1 Bagazo Disponible A Demanda fbrica resta lo generado GV1y 2. Sobrante: Falta generar GV3 Conector 2S en C13 (vapor a V1) para lazo control Brix jugo sale V1 Conector 2S en lazo control Brix del jugo sale V1 Quntuple Conector 2S en C13 (vapor a V2) en lazo control Brix meladura (salida V5) Conector 2S en lazo control Brix de meladura (salida Vaso 5) Balance de Condensados Contaminados Balance de Condensados Puros Suma Condensados Contaminados de V2, 3, 4 y 5 del Quntuple Turbo de 500 kW GV # 2 Vapor 1825,0 kPa que se desea generar en GV 1 y 2 Demanda de agua (condensados contaminados) "tecnolgica" para proceso Suma "Disponibilidad" total de condesados contaminados Vapor de 1135, 6 kPa para "Escoba" en Tachos Condensados de la refinera Jugo Claro que entra Calentador Suma Demandas condensados "puros" Escape 273,7 kPa de turbinas Skoda + Shin Nippon del Tndem Demanda vapor 1825 kPa en turbinas Tndem Sobrante de Vapor 273,7 kPa a la Atmsfera

m45 m46 m47 m48 m49 m50 m51 m52 m53 m54 m55 m56 m57 m58 m59 m60 m61 m63 m64

Jugos Alcalizado y Filtrado y Lechada que entran en "Primarios" Suposicin valor inicial clculo iterativo demanda vapor ltimos 4 Vasos Suposicin valor inicial clculo iterativo de demanda vapor Vaso 1 Agua Tecnolgica para Estacin de Tachos (Dilucin mieles, cebas, etc.) Bagazo Sobrante (si hay) que sale GV 3 Suma de vap. de escape de los turbos Dficit Condensados contaminados Evaporacin del V5 al Condensador baromtrico Jugo alcalizado caliente al tanque de autoevaporacin ("Flash") Demanda de vapor escape 273.7 kPa en Refinera Demanda vapor 1135.6 kPa en Secador Refinera Azcar Comercial Miel Final Evaporacin de tachos a Condensadores baromtricos (uno por tacho) Sobrante de Condensados "puros" Dficit de Condensados "puros" En DFI sobrante extraccin de V1 para demanda Tachos/ Rectificador Sobrante de condensados contaminados En DFI vapor generado en GV 1/2 > Demanda en m35. Absurdo fsico

Anexo 9. Indicadores operacionales del caso mejorado 2. Indicador Produccin Elctrica Especfica de la Fbrica (Pe) Demanda Elctrica Especfica de la Fbrica (De) Porciento explotacin capacidad nominal en GV 1 Porciento explotacin capacidad nominal en GV # 2 %Bagazo Sobrante Consumo Vapor Directo de la Fbrica % Caa Vapor de Escape expulsado a la atmsfera % Peso Caa % Vapor directo por Vlvula Reductora Vapor Escape Reductora Proceso % Vapor de extraccin Sobrante de Condensados Puros % caa molida Valor 33,524 22,349 100 83,63 6,125 62,071 0 6,062 23,751 1,202 Unidad kW-h/ton caa kW-h/ton caa % % % % % % % %