Escolar Documentos

Profissional Documentos

Cultura Documentos

Fundição Shell: Processo de fabricação de peças metálicas em cascas de areia e resina

Enviado por

ejlima1980Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Fundição Shell: Processo de fabricação de peças metálicas em cascas de areia e resina

Enviado por

ejlima1980Direitos autorais:

Formatos disponíveis

UNIVERSIDADE FEDERAL DE SO CARLOS Centro de Cincias Exatas e de Tecnologia Departamento de Engenharia de Materiais

RELATRIO PRTICA 2 Tema: Fundio pelo processo Shell. Disciplina: Fundio Cdigo: 032310 Professor: Prof. Claudemiro Bolfarini Curso: Engenharia de Materiais Perodo: 2o. Semestre de 2009 Nomes: Arthur Maxwell Mendes Daniel Brito Bertoldi Daniel Beira Pinheiro Gabriel Moya Leonardo Luiz Sitta RA: 230235 265586 241245 255068 241156

SO CARLOS, 23 DE SETEMBRO DE 2009.

1 INTRODUO/JUSTIFICATIVAS Em relao fabricao de objetos metlicos (de metais e ligas), podem ser destacados os seguintes processos mais importantes: fundio, usinagem, metalurgia do p, soldagem e tratamentos mecnicos. A fundio est relacionada conformao do metal no estado lquido. Trata-se em aquecer o metal a fim de que ele se funda, transformando-se em um lquido homogneo. Posteriormente, este lquido vertido em moldes adequados onde, solidifica-se, adquirindo a forma pretendida. Assim, esse processo de manufatura tem relao ao metal fundido, fluir por gravidade ou por outra fora dentro de um molde onde solidifica na forma da cavidade desse molde. Tal processo de fabricao apresenta algumas vantagens que sero destacadas. Primeiramente, as peas fundidas podem ser fundidas sem grandes limitaes em relao ao tamanho, forma e complexidade. Em relao natureza dos moldes, possvel dar ao metal qualquer configurao tanto externa, quanto interna. Soma-se a isso o fato de que, em virtude de sua fluidez, o metal lquido pode encher, em um molde, sees finas e formas complexas. Em relao aos moldes propriamente ditos, estes tm a forma total ou parcial da pea a ser produzida, tratando-se, dessa maneira, de um processo chamado de near-net-shape que significada que em uma s etapa, a forma da pea alcanada. No entanto, em grande parte dos casos, a pea fundida deve sofrer ainda um acabamento final que pode tratar-se de usinagem ou esmerilhamento. Dimenses e pesos: possvel obter peas fundidas de pequenas dimenses, pensando apenas algumas gramas ou at grandes dimenses, com peso superior a 200 toneladas. Complexidade: Peas como blocos de motores de automveis ilustram a grande complexidade e os detalhes que podem ser obtidos com certa facilidade com a tcnica de fundio. Desse modo, no existe outro mtodo de produo que apresente tanta capacidade esttica e de construo de desenho. Um grande nmero de detalhes pode ser incorporado em uma nica pea fundida. Soma-se a isso, a vantagem de que o processo de fundio caracterizado por um uso, de certa forma, econmico do material, pequena usinagem e baixo custo (em comparao a outros processos na obteno da mesma pea). Produo macia: Os mtodos de fundio possibilitam sua fcil adaptao produo em srie (fato que ser visto com o processo Shell). Um exemplo seriam os muitos modelos na mesma placa de moldagem e (ou) a moldagem indefinida de pea com o mesmo modelo ou placa de moldagem. Economia de peso: Pelo fato de que, em uma pea fundida ser possvel dar a espessura desejada, possvel obter grande economia de peso.

Economia de usinagem: O bom acabamento superficial a as pequenas tolerncias dimensionais de uma pea fundida, podem se relacionar a grande economia de usinagem. De certa maneira, em alguns processos, obter-se a pea no estado bruto de fundio com o acabamento e dimenses finais ou praticamente finais. Em certos casos, como no da moldagem em areia, constri-se um molde para cada pea a ser fundida e, posteriormente, ele rompido, a fim de remover-se o fundido. Em outros casos, como no exemplo da fundio sob presso, utiliza-se um molde permanente, sucessivas vezes, para vrias fundies, retirando-se o fundido depois de cada fundio, sem que o molde seja danificado. Nos dois casos citados, no entanto, necessrio um abastecimento de metal lquido que preencha todas as partes do sistema e fique no local at que a solidificao cesse. As etapas principais e a terminologia podem ser mais bem compreendidas, considerando-se a fundio de um objeto simples em um molde de areia. Em primeiro lugar, preciso um modelo do objeto a ser fundido, podendo ser manufaturado com madeira, metal (como alumnio) ou outros materiais. O molde seria feito por empacotamento de areia, em volta do modelo, toda a estrutura estando inserida numa caixa de moldagem. De maneira geral, o molde feito de duas partes: uma superior e outra inferior. No processo de moldagem, a superfcie do modelo tratada, com o objetivo de facilitar sua remoo depois do processo. Se o fundido deve possuir regies ocas, como ser o caso de alguns objetos do processo Shell, so feitos modelos separados denominados machos, que so inseridos no interior da cavidade deixada pelo modelo no fundido. O espao deixado entre a cavidade e o macho ser ento preenchido pelo metal lquido, que solidifica, formando-se a pea fundida. A proviso de metal realizada pela alimentao do metal lquido por intermdio de um sistema de canais de alimentao que existem no molde. Alm disso, faz-se uma grande abertura rebaixada, denominada bacia de vazamento, com o objetivo de facilitar a entrada do metal no molde. So abertos tambm, canais alargados para permitir que o metal escorra para fora da cavidade do molde aps seu preenchimento. Tais canais so denominados massalotes. Ao final da solidificao, a pea fundida removida do molde por um processo reconhecido por desmoldagem. Segue-se a extrao por impacto dos machos e corte dos alimentadores. A areia restante removida e a pea fundida est pronta para usinagem superficial (rebarbao). Na moldagem em casca (Shell Molding), que ser tratada com mais detalhes, a areia de moldagem coberta com uma resina sinttica ligante (resina polister, uria-formaldedo ou fenolformaldedo) e posta em contato com uma chapa aquecida. A resina endurece por calor, resultando numa cobertura forte e rgida de 5 a 10 mm de espessura, que aps essa etapa, destacada da chapa-modelo, estabelecendo a base para o molde em casca. So em geral,

utilizadas duas cascas, fixadas juntas para formar o molde. A areia em excesso removida aps um perodo de endurecimento trmico inicial, enquanto em contato com a chapa de modelo. Antes de ocorrer a desmoldagem, realiza-se geralmente um tratamento de cura a quente, a fim de assegurar que o grau de endurecimento acontea da mesma maneira em toda a casca. Tal processo de moldagem permite a automao e a produo de peas fundidas com acabamento superficial muito bom e com uma boa definio de detalhes, o que sero vistos com mais ateno nos tpicos que se seguem. A aplicabilidade do processo em Shell possui grandes vantagens para a produo de peas de tamanho mdio, sendo empregado com grande sucesso tanto na fundio de ferrosos como na de no-ferrosos, principalmente alumnio. Durante a fuso e o tratamento do metal lquido, as propriedades do material final so muito influenciadas por impurezas e adies no momento da fuso, devendo existir um excelente acerto da composio qumica e retirada de impurezas. 2 FUNDIO PELO PROCESSO SHELL (MATERIAIS E MTODOS) O processo de fundio em casca foi patenteado na Alemanha em 1944 por Johannes Croning. Os primeiros detalhes do processo foram apresentados em um relatrio do servio secreto norte-americano, informando da existncia da fabricao dos moldes e machos de paredes finas e uniformes obtidas pela mistura de areia com certos tipos de resina. um processo que possibilita obter peas de arestas bem definidas e utilizadas para a fabricao de uma srie delas, normalmente de pequenas dimenses, mas que podem atingir pesos razoavelmente elevados. A fundio pelo processo Shell baseada no uso de uma mistura de resina sinttica com areia sobre uma placa metlica aquecida, formando uma casca de pequena espessura sobre a mesma. As resinas que so empregadas tratam-se normalmente do tipo fenlico e a areia precisa apresentar uma granulao razoavelmente fina isenta de qualquer impureza. A mistura constituda em geral de duas a oito partes de resina para cada cem partes de areia, sendo a homogeneizao obtida em misturadores usados para fundio. Os modelos e placas so confeccionados em ligas metlicas (em geral, alumnio), sendo na placa um sistema de pinos extratores que possibilita a retirada da casca. Com o intuito de impedir a aderncia da casca na placa, costuma-se, em geral, pintar modelos e placas com tintas isolantes. A figura abaixo ilustra um resumo do processo que ser mostrado com mais detalhes nos tpicos que se seguem:

Figura 1 Equipamentos usados na fundio pelo processo Shell

Aps a obteno da forma geomtrica segundo o modelo, deve ser realizada a cura do molde, a fim de garantir a boa resistncia mecnica:

Figura 2 Placa colocada em estufa para endurecimento da resina

2.1 Ciclos de moldagem A mistura da areia com a resina advinda do misturador alocada em um reservatrio construdo de chapa de ao ou alumnio suportado em dois munhes de forma a poder-se dar uma rotao de 180 em volta dos mesmos, por intermdio de um sistema de alavanca. A profundidade de tal reservatrio importante e no deve apresentar menos do que 45 cm, no somente para dar uma queda positiva da mistura de areia e resina sobre o modelo, mas tambm para capacidade de fornecer um nmero necessrio de cascas sem reabastecimento continuado. O modelo aquecido fixado na parte aberta do reservatrio por um sistema de presilhas de operao simples. Fixada a placa-modelo ao reservatrio, todo o conjunto girado em 180, a fim de que a mistura de areia e resina venha a acomodar-se sobre o modelo, mantendo-se o conjunto na posio invertida durante algum tempo (segundos) de forma a possibilitar a fuso e adaptao da mistura areia com resina ao contorno da superfcie do modelo (devido alta temperatura do modelo a areia comea a endurecer pela cura da resina). Passado o tempo, o conjunto retornado a sua posio inicial (quando uma camada de aproximadamente 5 mm formada), caindo no fundo do reservatrio a mistura de areia com resina que no foi afetada pela irradiao do calor da placa, e retira-se a mesma. Tal placa, em conjunto com a crosta, transferida para um forno at que se complete o tempo de cura da casca. Cessado esse intervalo, placa e casca so removidas do forno e encaminhadas a uma mesa extratora, seguindo-se a retirada da casca. Dessa maneira, a placa restante conduzida a uma limpeza com jato de ar, seguido de uma pintura e o ciclo se reinicia. 2.2 Resinas As resinas so classificadas em dois grandes grupos: - Resinas reversveis ou termoplsticas - Resinas irreversveis ou termoestveis As resinas reversveis so aquelas que podem ser submetidas ao calor sem que ocorra qualquer transformao qumica, isto , so amolecidas pela ao do calor; estando presentes neste tipo, as resinas naturais de madeira, polietileno, poliestireno, cloreto de polivinil, etc. As resinas irreversveis so aquelas que se transformam a um estado insolvel quando submetidas ao do calor. So deste tipo a uria-formaldedo, melamina-formaldeido, fenolformaldeido. Para a moldagem em casca as resinas mais utilizadas so de polister, uria-formaldedo e fenol-formaldedo.

As resinas do tipo fenol-formaldedo so preparadas pela reao do fenol comercialmente puro com uma soluo contendo aproximadamente 37% de formoldedo na presena de um catalisador. Em funo dos reagentes usados tem-se uma srie de diferentes tipos de resina. De modo geral, quando se tem um excesso de formoldeido a resina do tipo irreversvel, podendo se apresentar no estado lquido ou slido. Quando o excesso de fenol, a resina do tipo reversvel e praticamente se apresenta no estado slido. As resinas fenlicas do tipo irreversveis podem ser endurecidas pela simples ao do calor ou at a temperatura ambiente, o que causa srios problemas para estocagem, fazendo-se necessrio a estocagem em cmaras frigorficas, j as resinas fenlicas reversveis no endurecem pela ao do calor e sim com a adio de um polimerizante que transforma a resina de reversvel para irreversvel. O polimerizante comumente empregado o Hexametilenotetramina que um produto da reao entre amnia e formaldedo. A resina e o agente polimerizante so misturados e neste estado podem ser armazenados indefinidamente, desde que no estejam em ambientes midos ou em lugares excessivamente quentes. Esta mistura conhecida sob o nome de resinas irreversveis de dois estgios, e o tipo mais utilizado na fabricao de cascas. A resina de fenol-formaldedo mais utilizada para o processo de moldagem em casca conhecida como Novolac. Esta resina termoplstica, frgil e no sofre cura sem um agente, portanto a utilizao da Hexametilenotetramina necessria e a reao se d da seguinte maneira: Novolac + Hexametilenotetramina Polimero Curado + amnia

O Novolac obtido atravs da preparao do fenol-formaldedo, que em soluo aquosa existe em equilbrio com o metilenoglicol:

Uma catlise cida e um excesso molar de fenol em relao ao formaldedo so condies utilizadas para obteno da resina Novolac. A seguinte reao simplificada mostra o processo de obteno da resina:

A reao continua com a adio de mais fenol e retirada de gua:

As resinas Novolac so termoplsticos amorfos, slidas a temperatura ambiente e seu ponto de amolecimento varia de 150C a 220C, so solveis na maioria dos solventes polares orgnicos como alcois e acetona, mas no so solveis em gua. 2. 3 Areias utilizadas As areias usadas no processo de Shell molding podem ser base de slica, zirconita e olivina. Para saber qual areia ser escolhida, necessria uma srie de fatores relacionados ao custo, natureza da areia, distribuio granulomtrica, impurezas e propriedades mecnicas, entre outros fatores. A areia feita com Slica apresenta um grau de pureza superior a 98% sem argila, xidos metlicos ou materiais orgnicos. Uma areia barata no prover necessariamente uma casca de preo reduzido, j que a presena de impurezas poder contribuir para um maior consumo de resina. O teor de argila limitado para 2,5% e os teores de xidos metlicos que podem agira como fluxantes devem ser restringidos ao valor mnimo

possvel, no podendo ultrapassar porcentagens superiores a 0,5%. A alta permeabilidade do processo possibilita o emprego de areias com ndice de finura de 150 AFS, contribuindo para um melhora acabamento superficial, j que areia extremamente fina significa maior superfcie de contato e, de certa forma, maior consumo de resina que pode melhorar o acabamento da pea e aumentar a resistncia mecnica da casca, porm pode deix-la frgil. A areia deve estar bastante seca, j que a umidade possibilita aglomerar a resina formando pelotas que iro ferver durante o vazamento do metal e com a evaporao da gua ocorre absoro de calor da placa com posterior aquecimento desuniforme. A sada do vapor de gua pode tambm tornar a casca esponjosa, dando uma impresso de rugosidade superfcie do metal. 2.4 Agente umidificador A fim de facilitar a mistura da areia e da resina, utiliza-se geralmente um agente umidificador a base de petrleo num teor de 0,1%, a fim de evitar a liberao de poeiras nocivas respirao. 2.5 Aceleradores ou endurecedores Em geral, usa-se a Hexametiltetramina na proporo de 1% sob forma de um p fino. 2.6 Mistura da areia com a resina Existem diversos tipos de misturadores que podem ser empregados na mistura da areia com a resina, com destaque para aqueles geralmente usados na mistura de areias de fundio, bentoneiras e tambores rotativos. Assim, os tempos de mistura variam em relao ao tipo adotado, sendo imprescindvel que no tempo de mistura a resina seja dispersa de forma uniforme. Com os misturadores de rolos, geralmente utilizados em fundio de areia, o tempo de mistura pode durar de 2 a 8 minutos. Os tambores rotativos so preferveis aos misturadores de areia, j que nestes ltimos, possvel a presena de material no homogeneizado. Com o intuito de evitar a segregao da resina na mistura durante o processo de estocagem, comum a adio de certos componentes do misturador, como resinas lquidas em um total mximo de 1%, leos lubrificantes ou querosene, no mximo de 0,25% antes da adio da resina no misturador [4]. 2.7 Placas e aquecimento Os materiais empregados na confeco de placas nesse tipo de processo so: ao, ferro fundido cinzento, lato, bronze, ligas de alumnio e ligas de magnsio. Tais placas precisam

ser fortes, nervuradas e projetadas com sees uniformes, com o objetivo de se evitar uma distoro trmica. A Capacidade trmica outro fato importante a ser considerado, j que uma placa deve permanecer quente de forma suficiente, sem queda de temperatura de maneira aprecivel durante o tempo de operao. Resultados muito bons so obtidos com placas de ferro fundido cinzento, no apenas pela resistncia aderncia da casca (grafita), como tambm por resistir ao abrasiva da areia. Porm, no se recomenda o uso de placas de ferro fundido ou ao com modelos feitos de alumnio (utilizado na prtica), devido diferena de coeficiente de expanso trmica entre os dois materiais. Nas placas so colocados pinos extratores em posio primordial e exercendo a funo de remover a casca da placa sem causar empenamento ou fratura. Normalmente os pinos so colocados em locais onde a casca apresenta maior espessura. O aquecimento das placas em geral realizado em fornos aquecidos a gs, leo ou eletricidade. Os elementos de aquecimento da placa podem ser colocados nas costas da mesma, protegidos com isolantes. A temperatura da placa pode ser obtida por pares termoeltricos ou termometais de resistncia, mas a utilizao de lpis indicadores de temperatura considerada mais prtica. 2.8 Sistema de alimentao No sistema de canais preciso levar em considerao: primeiramente deve-se evitar a entrada de xidos no interior da cavidade do molde; a presena de uma turbulncia mnima; ausncia de pontos devidamente quentes, que podem causar um excesso da liberao de gs, advindos da casca; a distribuio devidamente adequada de metal, com o objetivo de se evitar juntas frias; facilidade ao cortar canais e rebarbao, alm da solidificao unidirecional. Deve-se considerar nesses aspectos, que na fundio em casca, a resistncia ao escoamento do metal lquido menor que a existente em um molde de areia. Assim sendo, o mtodo primordial para sobrepor a pequena resistncia do escoamento do metal lquido pela superfcie da casca seria reduzir o tamanho dos canais em relao fundio em areia convencional, diminuindo o escoamento e aumentando a capacidade de reteno de escria. 2.9 Preparao da placa, colagem das placas e montagem Antes de iniciar o processo de Shell Molding, utilizando a placa, deve-se realizar sua limpeza com solvente, a fim de remover graxa e leo que existem na superfcie. Posteriormente, aquece-se a placa at cerca de 320C durante um perodo de 3 a 4 horas, com o intuito de remover qualquer tenso. Aps essa etapa, necessrio cobrir a placa com um

filme isolante, j que existe a possibilidade da casca durada aderir sobre a superfcie metlica da placa, sendo que a extrao pode ocasionar fratura. Entre os lubrificantes mais usados esto emulses a base de Silicones e mistura de Querosene com cera de carnaba.Ao se escolher as solues que devem ser usadas como filmes isolantes, necessrio observar fatores como facilidade de extrao, limpeza da placa (posterior a mesma), superfcie e contornos das extremidades do molde e nmeros de extrao para cada pintura. O Silicone usado nesse processo um composto orgnico, e o tipo mais usado em fundio em casca fornecido em emulso aquosa. A porcentagem a ser usada de Silicone varia de 2 a 4% na emulso. J a cera de carnaba deve ser usada pura em uma soluo de querosene com teores de 20-30%. Seu uso efetivo at temperatura s de 220 C na placa. A quantidade usada de lubrificante deve ser a mnima possvel, j que o excesso do mesmo pode dar origem a gases, alterar superficialmente a resina ou absorver calor ao evaporar, resfriando, dessa forma, a placa. Os processos de colagem das cascas so divididos em dois processos: a) Processos mecnicos, que consistem no emprego de parafusos com porcas, grampos ou clips; b) Processos mecnico, que trabalham com adesivos, sendo que a unio das duas metades exercida por presso de uma prensa manual para aperto das duas metades. Em geral, o adesivo alocado dentro de uma bisnaga que possibilita controlar a quantidade de cola que ser derramada na face da casca. Na montagem das placas para o vazamento imprescindvel que se considere diferentemente tanto peas pequenas como peas grandes. Em peas pequenas, torna-se suficiente montaremse as cascas coladas, presas com parafusos ou grampos, por exemplo, e vazar o metal, no havendo perigo da presso do metal se tornar maior que a resistncia da casca. No caso de peas grandes, como foi possvel observar no experimento, necessrio calar as cascas com o objetivo de se evitar estouros de cascas ou empenamentos. Materiais geralmente usados no calamento de cascas so granalhas de ao, bolinhas de ao e cascalhos. Tais materiais precisam ser bastante compactos, com o objetivo de assegurar uma boa presso contra a casca, evitando-se qualquer deslocamento. 2.10 Fabricao dos machos Os machos so extremamente importantes para peas que precisam de vazios em seu interior. Existem vrios mtodos para encher uma caixa de machos com o devido grau de compactao pretendido. No caso de machos mais complicados, empregam-se areias revestidas com filme de resina, j em outros casos, as misturas geralmente utilizadas na

confeco dos moldes em casca satisfazem de forma efetiva. Dentre os princpios dos mtodos para a fabricao dos machos, a compactao por ao da gravidade o processo mais comum, no entanto apresenta uma limitao relacionada forma do macho (empregado em machos simples). O princpio do funcionamento funda-se em deixar cair mistura da areia com resina de uma altura bastante elevada no interior da caixa de macho, sendo que esta vazo limitada por um registro. Aps essa etapa, a tcnica de operao idntica confeco dos moldes em casca. Outros princpios como compactao por ao da gravidade e presso de ar e compactao em cavidades tambm so utilizadas (machos de grandes formatos).

Figura 3 Ilustrao da fabricao dos machos

2.11 Modelos para o processo Shell No processo Shell devem ser utilizados apenas placas e caixas de machos metlicos. O ferro fundido o metal que oferece grandes vantagens. Esse material obtido com facilidade e tem tima estabilidade na temperatura utilizada na moldagem em casca, sendo facilmente usinado e permitindo uma baixa manuteno dos modelos. Ferros fundidos ligados com baixos teores de cromo e nquel do melhores resultados, j que apresentem mais estabilidade e resistncia ao desgaste. J os modelos de bronze tm excelente resistncia ao desgaste e estabilidade na temperatura de uso. No entanto, o alto preo e a dificuldade de usinagem limitam a sua utilizao. Os modelos de alumnio so os mais facilmente fabricados, porm apresentam baixa resistncia ao desgaste, tendem a empenar durante um grande perodo de uso e so danificados com certa facilidade. Diferente dos modelos de alumnio, aqueles feitos de ao apresentam uma maior dificuldade de fabricao, porm, assim como os anteriores, podem empenar com o uso prolongado.

Em relao ao projeto de modelos para shell molding, estes no diferem geralmente dos projetos de modelos para moldagem em areia verde. No entanto, em face da maior velocidade de solidificao nos moldes em casca, preciso aumentar o tamanho dos massalotes. Peas salientes do modelo como acontecem com os canais de entrada, podem ser fabricadas em liga de cobre de alta condutividade trmica, obtendo-se dessa maneira, uma rpida recuperao de calor. J as peas do modelo com formato complicado, so algumas vezes fundidas com vantagem usando-se moldes cermicos (no precisam praticamente de usinagem). Por fim, as molas dos pinos extratores so feitas preferivelmente em ao inoxidvel, com o objetivo de manter a elasticidade. 3 PROCESSO DE OBTENO DA MOLDAGEM POR SHELL MOLDING O processo para se obter os moldes, utiliza-se de modelos metlicos (com ngulos de sada da ordem de 1 a 2 graus, a fim de facilitar a extrao), montados em placa-molde, onde so aquecidos a uma temperatura de regime que alcana os valores entre 150C e 300C, durante intervalos de tempo da ordem de 3 a 5 minutos. Os modelos metlicos so executados em ferro, cobre, bronze ou lato, formando dessa forma, placas-molde sobre as quais depositada a mistura preparada de areia termoendurecvel, revestida anteriormente com resina, a qual aquece por conduo, conveco e radiao, sofrendo um processo de polimerizao que liga os gros de areia numa certa espessura (em torno de 5 mm), formando uma casca ou Shell, em que constitui parte da moldagem. Assim, as placas-molde so alocadas em mquinas de moldar, de ciclo automtico ou semi-automtico, onde so executas as cascas. 3.1 Sequncia operacional 3.1.1) A placa-molde metlica aquecida entre 150C e os 300C (seja por gs ou resistncia eltrica), devendo ser pintada com um produto desmoldante base de Silicone (geralmente), e fixada por um dispositivo mecnico simples a uma caixa metlica (reservatrio) basculante, apresentando a areia pr-revestida com resina.

Figura 4 Ilustrao dos modelos (feitos de metal) fixados em placas, juntamente com os sistemas de canais e alimentadores

Figura 5 Placa presa na mquina e aquecida por meio de bicos de gs at atingir a temperatura de trabalho

3.1.2) O reservatrio e a placa-molde so invertidas de 180, durante um intervalo de tempo pr-estipulado, de modo que a areia pr-revestida caia sobre o modelo metlico aquecido e tenha incio a formao da casca de areia aglomerada por resina polimerizada. A fim de evitar que o reservatrio aquea tambm por conduo trmica em contato com a placa-molde, deve ser prevista uma junta de amianto entre as duas peas referidas.

Figura 6 Placa girada contra um reservatrio contendo mistura de areia/resina de forma que o modelo fique coberto por essa mistura

3.1.3) Quando a casca atingir uma espessura suficiente (em torno de 5 mm), o conjunto da caixa e placa-molde metlica devem voltar a posio de incio, por rotao, de forma que a areia pr-revestida no polimerizada e excedente, caia e permanea somente uma casca resistente e rgida que constitui uma das metades do molde.

Figura 7 Rotao do conjunto de placa e reservatrio e formao de uma casca (shell) resistente e rgida

3.1.4) A fim de completar o processo de presa trmica da espessura da casca, de forma a tornar homognea a estrutura e conferir a mxima resistncia, preciso rotacionar novamente a placa-molde com a casca e colocar estas sobre uma estufa, aquecida a temperaturas da ordem de 250C a 600C durante um tempo selecionado.

Figura 8 Cura da casca completando-se quando a placa colocada em estufa e aquecida em temperaturas da ordem de 250C a 600C

3.1.5) Cessado este perodo, de homogeneizao de polimerizao, a meia-casca retirada da placa-molde com a ajuda de pinos extratores. 3.1.6) O mesmo procedimento repetido para a outra metade do molde. 3.1.7) As duas meias cascas, que correspondem as duas metades do molde, so unidas a fim de obter o molde completo, por meio de um dos trs mtodos: a) Encalque com areia de Slica grossa ou granalha metlica de ao em volta das meias cascas. b) Colagem seja diretamente com cola ou com fita que une as duas faces. Em se tratando de fitas, necessrio que no s existam abas, mas tambm se devem projetar os moldes metlicos, levando em considerao a espessura da fita que se vai utilizar. c) Ao final, existe um aperto mecnico das metades do molde com grampos. 3.1.8) Terminado essa etapa, o vazamento do metal na moldagem acontece, vertical ou horizontal. 3.1.9) Acontece a solidificao das peas e abatimento da moldagem para a extrao das peas. No caso da fabricao de machos em Shell Molding o processo utilizado semelhante ao descrito, executando-se a polimerizao da areia pr-revestida com resina, em caixas de machos metlicas aquecidas, e de forma semelhante se procede remoo da quantidade excessiva de areia com resina termoendurecvel no polimerizada, obtendo-se, em geral, machos ocos. A fidelidade de reproduo das formas determinadas depende especialmente da preciso e da rugosidade superficial do modelo metlico, que deve possuir resistncia ao desgaste ocasionado pela produo em srie de cascas (uma das vantagens do processo) , assim como preciso projetar tendo em vista as dilataes e contraes que se verificam durante todo o processo de fabricao at se obter as peas, no devendo sofrer distores trmicas imprevistas sob a ao das tenses trmicas ocasionadas pelo seu aquecimento. A permeabilidade passagem de ar e gases atravs da moldagem boa em casos onde a espessura da casca no ultrapassa 5 a 6 mm, no provocando defeitos nas peas vazadas por tal reteno de ar ou gases. 4 LIGAS APLICVEIS O processo utilizado para um grande nmero de ligas metlicas as quais incluem: as de Ferro fundido, Cobre, Alumnio (mais comuns), ferros SG, aos de baixo e mdio

Carbono, aos de liga e aos ao Mangans. A grande aplicabilidade do processo est relacionada s ligas no-ferrosas de baixo peso molecular, principalmente alumnio. seguir sero comentadas algumas ligas: 4.1) Processo Shell Ligas a base de Nquel Os problemas encontrados nesse tipo de liga so semelhantes aos encontrados em ligas ferrosas. Quando fundidas pelo processo Shell, algumas ligas com baixo teor de carbono e elevado teor de cromo, como os inconis, esto sujeitas a defeitos superficiais ocasionados por gases resultantes dos produtos de decomposio das resinas. As reaes metal-molde podem ser minimizadas por: (1) reduo da quantidade de gs na interface metal-molde, (2) aumento da velocidade de solidificao e (3) modificao qumica do material do molde e metal lquido. (1) A reduo do teor de resina diminui a liberao de gases, no entanto, teores inferiores a 3% de resina provocam cascas fracas. Outra maneira de reduzir a quantidade de gases nessa interface metal-molde seria atravs de uma pintura densa e impermevel; (2) (3) O uso de areia de zirconita, cromita ou olivina aumenta a velocidade de resfriamento e A utilizao de dixido de mangans e dixido de chumbo na mistura de areia diminui os defeitos de superfcie; possibilita melhorar o acabamento superficial de algumas ligas. 4.2) Processo Shell Ligas a base de Cobre As ligas baseadas em cobre podem ser moldadas em shell com sucesso. A moldabilidade de certa liga de cobre praticamente a mesma em shell molds ou em moldes de areia verde. Por causa da menor temperatura de vazamento, as formulaes de areias para a fundio em casca de ligas a base de cobre so menos crticas do que aquelas utilizadas para a produo de peas em ligas ferrosas. Soma-se a isso, o fato de que em virtude da relativa baixa reatividade das ligas de cobre, os problemas de oxidao e reao metal-molde so ,de certa forma, reduzidos. 4.3) Processo Shell Ligas a base de Alumnio O processo Shell usado na produo de peas em ligas de alumnio, a fim de obter maior preciso dimensional, melhor acabamento superficial do que aquele obtido em areia verde e, de certa forma, para reduzir custos. Pelo fato do custo elevado de modelos e equipamentos, a fundio em casca aplicada em princpio para a produo em larga escala. Tambm aplicada em pequena escala, quando no possvel produzir peas boas por fundio em areia. Durante a solidificao, o alumnio libera calor trs vezes mais do que o ferro, causando aprecivel choque trmico no molde, podendo ocasionar seu empenamento e

ruptura, danificando, portanto, a pea fundida. Em conseqncia, prefervel a utilizao de areias de gros sub-angulares na fabricao de shell molds para ligas de alumnio, principalmente quando se trata de grandes superfcies planas. Algumas fundies utilizam adies de xido de ferro e serragem, com a finalidade de diminuir a tendncia de empenamento do molde, aumentar a colapsibilidade e diminuir a tendncia da resina reagir com o alumnio fundido. As adies dessa forma obrigam o aumento do teor da resina para 5 a 10%. As ligas de alumnio apresentam, em geral, grande tendncia a trincas de solidificao, consequentemente, essencial que os machos em shell tenham baixa resistncia a quente. As misturas de areia para machos em shell so produzidas com areias de gros arredondados cobertos de resina, alm de adies de xido de ferro e serragem. Tais misturas com areias de gros arredondados possuem menor resistncia e o processo de cobertura possibilita utilizar-se de menor quantidade de resina. 4.4) Processo Shell Ligas a base de Magnsio A fundio em casa de ligas de magnsio diferente dos outros metais por causa da necessidade de um inibidor. O magnsio fundido reage com o oxignio, areia de slica e umidade. Os problemas relacionados umidade em moldes em casca so reduzidos a um valor baixo devido ao baixo teor residual de umidade. A fim de evitar a reao do magnsio com a areia e o oxignio preciso adicionar inibidores. Aplicando-se pintura contendo inibidores em moldes possvel obter xito. Porm, preciso fazer uma secagem posterior do molde. Os mtodos mais eficazes so: (1) fluxar o molde com dixido de enxofre; (2) incorporar um inibidor mistura de areia com resina. O inibidor mais eficaz seria o borofluoreto de amnio ou uma mistura de borofluoreto e enxofre. A areia utilizada nesse tipo de fundio deve ser fina e o teor de resina o menor possvel. Com eficincia, obtm-se maior condutibilidade e melhor colapsibilidade. 4.4) Processo Shell Ligas a base de Zinco Praticamente todas as peas moldadas em ligas a base de zinco so fundidas sob presso, porm existem algumas ligas que so adequadas para a fundio por gravidade. As ligas a base de zinco indicadas para a fundio por gravidade no apresentam problemas relacionados drosses, apresentam baixa contrao de solidificao e baixa tendncia a trincas de solidificao. Porm, se for selecionado o processo shell, o material de moldagem poder ser constitudo de areia de granulao fina (120-150 AFS) e mais 3 a 4% de resina.

5 DEFEITOS NAS PEAS FUNDIDAS EM SHELL MOLDING 5.1) Descascamento: Quando o metal vazado, a casca pode sofrer expanso e tambm empenamento, com formao freqente de uma curvatura que faz com que a casca se movimente junto superfcie do metal parcialmente solidificado, deixando marcas em tal superfcie. Assim, esse defeito ocorre em lugares onde uma pelcula da casca foi removida ou deslocada. A soluo do defeito consiste em reduzir ou prevenir o empenamento da casca, o que pode ser obtido por uma boa colagem das cascas, calamento com limalha de ao ou pela adio de aditivos na areia que podem minimizar o problema da expanso da casca. 5.2)Contrao Superficial: Este tipo de defeito caracterizado por uma estrutura dendrtica sendo funo da geometria da pea, mecanismo de solidificao do metal, sistema de alimentao e poder coquilhante do molde. Esse fenmeno observado nas peas fundidas em casca porque a casca tem pequeno poder de coquilhamento, no se estabelecendo um gradiente de temperatura. Para minimizar esse acontecimento e comum a utilizao de areias com zirconita, o uso de resfriadores e garantir uma alimentao correta na zona do defeito. 5.3)Penetrao de Metal: O defeito ocasionado pelo aparecimento de cavidades no molde, que podem ocorrer devido reteno de partculas de areia na placa durante a extrao, pelo mau secamento da areia em certas zonas de contorno do modelo ou pela formao de bolses de ar logo abaixo da superfcie da casca. Assim, a pequena densidade superficial da casca resulta numa penetrao de metal. Algumas medidas corretivas deste defeito consistem em um uso correto de lubrificantes e controle da mistura areia e resina. 5.4)Superfcie Carbonetada: A carbonetao ocorre de maneira irregular na superfcie da pea, podendo ser acentuada em algumas regies da pea e ausente em outras. A causa dessa carbonetao atribuda resina que se decompe pela queima dando origem ao aparecimento de um filme de carbono ou grafite sobre a superfcie dos gros de areia ou sobre a superfcie do metal lquido enquanto entra no molde. 5.5)Defeito de Casca: Estudos metalogrficos mostram que o defeito manifestado por uma combinao de incluses no metlicas com pequenos buracos de gs que aparecem sobre a superfcie. Este defeito ocorre devido presena da resina fenlica usada no processo, onde o oxignio

existente na resina reage com o metal formando incluso no metlica e formao de cavidades de gs resultante da reao entre oxignio e hidrognio. Deve-se evitar trabalhar com cascas com alto teor de resina fenlica, pois em alta temperatura, quando a resina entra em contato com o metal quente, ela se dissocia tornado-se uma fonte de oxignio que pode oxidar o metal ou formar vapor dgua. O aumento do teor de resina significa o aumento do potencial de oxignio que pode gerar problemas (formao de incluso). Os fatores que podem interferir para a maior ou menor probabilidade de ocorrer este defeito so: composio do molde, tempo de solidificao, ventilao e temperatura de vazamento. J as peas, so passadas pelo rebolo, a fim de eliminar as rebarbas e, depois, so levadas a um jateamento de granalhas para melhorar o acabamento externo. Algumas peas, posteriormente ao jateamento de granalha, no necessitam de usinagem, mas grande parte passa pela usinagem, a fim de se obter um melhor acabamento e fazer alguns detalhes no permitidos no molde. Depois da pea pronta, ela pintada ou dado um banho de leo para evitar a corroso.

6 VANTAGENS DO PROCESSO SHELL MOLDING Algumas vantagens do processo podem ser citadas nos tpicos que se seguem: - A primeira delas, est relacionada fabricao do molde, obtendo-se moldes seqenciais e rpidos, podendo gerar peas grandes com moldes relativamente pequenos; -Maior preciso, possibilitando a utilizao de tolerncias dimensionais mais estreitas e um rigor maior nas peas vazadas; -Rapidez de fabricao sem a necessidade de utilizao de uma mo de obra especializada; -Moldagens relativamente leves e de fcil transporte; -Peas fundidas mais detalhadas; -Reduo do volume de areias de moldagem utilizadas; -Exigncia de um espao menor para a fabricao dos moldes e para o respectivo armazenamento; -Processo mais econmico que os de areia verde para a produo seriada de peas complexas, pela reduo dos custos de acabamento mecnico das peas vazadas e garantindo uma maior homogeneizao de qualidade das peas vazadas; -Melhor e mais consistente reproduo do modelo;

-Alguns tipos de machos podem ser feitos como parte do molde; -Os moldes podem ser estocados por um tempo grande; -A limpeza das peas mais simples; -Utilizao de apenas uma parte da areia usual; - O processo pode ser automatizado at um grau bastante elevado. 7 LIMITAES E DESVANTAGENS DO PROCESSO Porm, algumas desvantagens e limitaes do processo tambm podem ser citadas, como: -Limitao do mximo peso ou dimenso da pea a ser fundida, aconselhvel at 15 kg devido resistncia mecnica das cascas; -Custo elevado dos modelos (apesar da durabilidade maior), os quais devem ser usinados em metal; -Custo mais elevado das areias pr-revestidas com resinas, em relao s areias verdes; - A recuperao da areia no vivel ou, seja, elas no so reciclveis economicamente; - Pouca flexibilidade em relao alimentao. Os canais e massalotes devem ser incorporados, pelos menos parcialmente, no modelo para shell molding; - Existe a necessidade de mais equipamentos e acessrios para controle; - As contraes variam de acordo com a prtica de fundio.

8 PEAS OBTIDAS PELO PROCESSO DE SHELL MOLDING Entre as vrias peas que se produzem utilizando esse processo, podem ser citados: os cilindros, as cabeas, os carters, os blocos de motor de exploso pequenos e os refrigerados ao ar, as rvores de cames e as vlvulas, as rodas dentadas e os rotores de bombas, os carburadores para automveis, as peas mecnicas pequenas com alta preciso, caixas de engrenagens e conexes de cabos e barras, alm de componentes de transmisso.

Figura 9 Ilustrao de um molde do processo Shell

9 CAPACIDADES DO PROCESSO (RESULTADOS IMPORTANTES) O processo utilizado para vazar peas de poucas gramas at centenas de quilos, no entanto, a maioria de produo fique na faixa de 0,5 a 15 Kg. Alm disso, trata-se de um procedimento, de certa maneira, dispendioso, exigindo a fabricao de modelos metlicos de preciso e um longo tempo de elaborao inicial. No entanto, quando as ferramentas esto prontas na fundio, a produo das cascas em Shell Molding pode ser extremamente rpida. O processo possibilita a fabricao de peas vazadas em produo, apesar de se considerar sries pequenas nos casos onde os custos de obteno de peas vazadas de preciso sejam compensados pelas economias de maquinagem. Com ligas de muita fluidez, como as de ferro fundido cinzento, pode ser obtidas correntemente espessura da ordem de 1.9 a 2.3 mm. Outro fato que chama a ateno no processo Shell Molding, que se permita obter valores de rugosidade de superfcie nas peas vazadas de ordem dos 3.2m, enquanto que os valores mdios de rugosidade nos processos de areia verde so perto de 12.5 m. Em relao areia, a utilizao de granulao fina de modelos retificados e de ligas de grande fluidez assegura a rplica de detalhes de forma, superiores obtida nos processos com areia verde. 10 CONCLUSES As peas fundidas obtidas pelo processo Shell so, em geral, mais exatas em relao s suas dimenses, do que as obtidas por alguns dos processos de fundio em areia, embora em grande parte das vezes, a moldagem de areia sob presso aproxime-se bastante do Shell molding. Em relao a esse tipo de fundio, o processo utilizado na produo seriada de peas, tanto em ligas ferrosas ou de metais no-ferrosos, tendo grande destaque para o Alumnio. As vantagens do processo so bastante evidentes, podendo-se destacar o excelente

acabamento superficial, as tolerncias dimensionais mais estreitas, peas fundidas mais detalhadas, alm da possibilidade de estocar os moldes por um longo perodo. Porm, as limitaes ressaltam em limites da dimenso da pea, o altssimo custo dos modelos e o elevado custo da resina aglomerante, sendo que a areia no reciclvel economicamente. 11 REFERNCIAS BIBLIOGRFICAS [1] Campos Filho, M.P.: Solidificao e Fundio de Metais e suas Ligas, Livros Tcnicos e Cientficos, 1978 [2] American Society for Metals: ASM Handbook, vol 15, Casting, ASM International 1988 [3] www.wikipedia.org acessado em 22/09/2009 [4] Siegel, M. : Curso de Fundio, Associao Brasileira de Metais, 1985 [5] Campbell, J.: Castings , Editora Butterworth-Heinemann, 4.edio 1998, ISBN 0 7506 1696 2 [6] Bradaschia, C.: Fundio de ligas no-ferrosas, Associao Brasileira de Metais, 1985 [7] Notas de aula de Claudemiro Bolfarini

Você também pode gostar

- Modelagem matemática do fluxo de líquidos no cadinho de alto-fornoNo EverandModelagem matemática do fluxo de líquidos no cadinho de alto-fornoAinda não há avaliações

- Processo FundiçãoDocumento15 páginasProcesso FundiçãowagnercpcAinda não há avaliações

- Processo de fundição em areia verdeDocumento31 páginasProcesso de fundição em areia verdeSouza ArtsAinda não há avaliações

- Lista 1 Anna Celia Maggi e Breno LeonhardtDocumento5 páginasLista 1 Anna Celia Maggi e Breno LeonhardtRodrigo Justi100% (1)

- Relat EMM14Documento13 páginasRelat EMM14Marcos CastroAinda não há avaliações

- FUNDIÇÃO DE PRECISÃO - Tópicos FeEDocumento11 páginasFUNDIÇÃO DE PRECISÃO - Tópicos FeEAnatólio MacárioAinda não há avaliações

- Tecnologia Mecânica: Processos de FundiçãoDocumento65 páginasTecnologia Mecânica: Processos de FundiçãoetokunAinda não há avaliações

- Tipos de FundiçãoDocumento8 páginasTipos de FundiçãogelianeAinda não há avaliações

- Processos de fundição e suas aplicabilidadesDocumento3 páginasProcessos de fundição e suas aplicabilidadesRenata Thebaldi100% (1)

- Exercicios - FundiçãoDocumento3 páginasExercicios - FundiçãoRenata ThebaldiAinda não há avaliações

- Processo de Sinterização: IntroduçãoDocumento12 páginasProcesso de Sinterização: IntroduçãoCíntia FischerAinda não há avaliações

- Processos de fundição em areia verdeDocumento13 páginasProcessos de fundição em areia verdeFABI-SBAinda não há avaliações

- Processos de fabricação por fundição em areiaDocumento3 páginasProcessos de fabricação por fundição em areiaJoão Victor MeloAinda não há avaliações

- PROCESSOS DE FABRICAÇÃO DE COMPONENTES DE MOTORDocumento6 páginasPROCESSOS DE FABRICAÇÃO DE COMPONENTES DE MOTORgabrielhenrique soutaAinda não há avaliações

- Processos de fundiçãoDocumento51 páginasProcessos de fundição9060086100% (2)

- O molde: uma peça fundamentalDocumento15 páginasO molde: uma peça fundamentalWaydsonAinda não há avaliações

- Relatório Jurandir 20.05Documento12 páginasRelatório Jurandir 20.05Luis EduardoAinda não há avaliações

- Produção de peça em alumínio através da fundição em areia verdeDocumento20 páginasProdução de peça em alumínio através da fundição em areia verderenatobevAinda não há avaliações

- Curso de Fundição 1 ParteDocumento108 páginasCurso de Fundição 1 ParteJefferson MachadoAinda não há avaliações

- Produção de peças por metalurgia do póDocumento57 páginasProdução de peças por metalurgia do pózmariogomesAinda não há avaliações

- FundiçãoDocumento2 páginasFundiçãoPiero FioriAinda não há avaliações

- 05 PF Molde PermanenteDocumento10 páginas05 PF Molde PermanenteLucas LobãoAinda não há avaliações

- Fundição molde metálicoDocumento32 páginasFundição molde metálicoEduardo Domingues100% (1)

- ResumoDocumento5 páginasResumoBrunoAinda não há avaliações

- Introdução à fundição e processos de produção de peças metálicasDocumento93 páginasIntrodução à fundição e processos de produção de peças metálicasJoão PauloAinda não há avaliações

- Processo de Fundição em Casca e CoquilhaDocumento12 páginasProcesso de Fundição em Casca e CoquilhaMatheus JoséAinda não há avaliações

- TEXTO APOIO - Tecnologias de FundicaoDocumento161 páginasTEXTO APOIO - Tecnologias de Fundicaothejayv24Ainda não há avaliações

- Processos de fabricação de engrenagensDocumento9 páginasProcessos de fabricação de engrenagensAndré ZuchettoAinda não há avaliações

- Fundição por gravidade em moldes permanentesDocumento6 páginasFundição por gravidade em moldes permanentesFelipe ToscanoAinda não há avaliações

- 1 - Metalurgia Do PóDocumento45 páginas1 - Metalurgia Do PóRicardo BogoAinda não há avaliações

- Fundição Com Molde de AreiaDocumento4 páginasFundição Com Molde de AreiaLarissa CastroAinda não há avaliações

- A Metalurgia Do PóDocumento7 páginasA Metalurgia Do Pósilvia salomonAinda não há avaliações

- Processos de FundiçãoDocumento28 páginasProcessos de FundiçãoPedro Paulo BoteonAinda não há avaliações

- 1 - Relatório Moldes e ModelosDocumento12 páginas1 - Relatório Moldes e ModelosAlmir SktAinda não há avaliações

- LaminaçãoDocumento24 páginasLaminaçãomaxAinda não há avaliações

- AULA 1 e 2 - Processos de FundiçãoDocumento23 páginasAULA 1 e 2 - Processos de FundiçãoThiago AfonsoAinda não há avaliações

- Fundição 40cDocumento13 páginasFundição 40cVAN GOMPEL RAPHAinda não há avaliações

- 3 - Casting-3 Manufacturing II - En.ptDocumento34 páginas3 - Casting-3 Manufacturing II - En.ptGuilherme Dos Santos MoreiraAinda não há avaliações

- Materiais Cerâmicos 1Documento9 páginasMateriais Cerâmicos 1Emmanoel CardosoAinda não há avaliações

- Curso Técnico em Mecânica Fundição Cera PerdidaDocumento5 páginasCurso Técnico em Mecânica Fundição Cera PerdidaSilvania SilvaAinda não há avaliações

- Plano de disciplina sobre fundição com introdução ao processoDocumento155 páginasPlano de disciplina sobre fundição com introdução ao processoFilipe AzevedoAinda não há avaliações

- Auto Macao Parte 6Documento17 páginasAuto Macao Parte 6Thiago Marques IvaniskiAinda não há avaliações

- 04-PF Cera PerdidaDocumento8 páginas04-PF Cera PerdidaDiego PerreraAinda não há avaliações

- Processos de Fundição emDocumento7 páginasProcessos de Fundição emEmerson CastroAinda não há avaliações

- Fluidez de Metais LíquidosDocumento7 páginasFluidez de Metais LíquidosAristides ReisAinda não há avaliações

- Processos de Fabricação CerâmicaDocumento4 páginasProcessos de Fabricação CerâmicaJoseph DeodatoAinda não há avaliações

- Aulas FundiçãoDocumento146 páginasAulas FundiçãoElenilson SampaioAinda não há avaliações

- Relatório Moldagem PlenaDocumento15 páginasRelatório Moldagem PlenaRafael FariaAinda não há avaliações

- Aplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoNo EverandAplicação de insertos de metal duro com diferentes acabamentos no torneamento da liga Ti-15MoAinda não há avaliações

- Processos de decapagem, laminação a frio e recozimento de produtos planos de açoNo EverandProcessos de decapagem, laminação a frio e recozimento de produtos planos de açoAinda não há avaliações

- Projeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMENo EverandProjeto mecânico de vasos de pressão: princípios, fundamentos e filosofia do ASMEAinda não há avaliações

- Elevação Artificial Por Bombeio MecânicoNo EverandElevação Artificial Por Bombeio MecânicoAinda não há avaliações

- Efeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueNo EverandEfeito da Adição de Coque Verde de Petróleo na Microestrutura e Características Metalúrgicas do CoqueAinda não há avaliações

- Pisos Cerâmicos Antiderrapantes E/ou Antideslizantes?No EverandPisos Cerâmicos Antiderrapantes E/ou Antideslizantes?Ainda não há avaliações

- Vertimax WCG20Documento30 páginasVertimax WCG20ejlima1980Ainda não há avaliações

- Parafusos Olhal DIN-444 UNC e BSWDocumento2 páginasParafusos Olhal DIN-444 UNC e BSWejlima1980Ainda não há avaliações

- Manual Cruze 2012Documento296 páginasManual Cruze 2012Vanessa GamboaAinda não há avaliações

- Parafusos Olhal DIN-444 UNC e BSWDocumento2 páginasParafusos Olhal DIN-444 UNC e BSWejlima1980Ainda não há avaliações

- Provenza, Eng. F. Protec - Desenhista de Máquinas. 1991Documento411 páginasProvenza, Eng. F. Protec - Desenhista de Máquinas. 1991Onei de Barros Jr.Ainda não há avaliações

- Introducao A Analise de VibracaoDocumento6 páginasIntroducao A Analise de Vibracaoejlima1980Ainda não há avaliações

- Tecnologia Flex MotoresDocumento221 páginasTecnologia Flex Motoreshskv20025525100% (1)

- Protocolo Experimental - Ovo M+ígicoDocumento1 páginaProtocolo Experimental - Ovo M+ígicoCláudia Armando BaptistaAinda não há avaliações

- Calculo PicadeirosDocumento7 páginasCalculo PicadeirosaeliusamorimAinda não há avaliações

- Destilação Elizania PDFDocumento10 páginasDestilação Elizania PDFAna Paula Zé MauroAinda não há avaliações

- Aula 2Documento70 páginasAula 2api-3761906100% (1)

- Tabela Periódica ColoridaDocumento27 páginasTabela Periódica ColoridaAdriana Marmelo ArrudaAinda não há avaliações

- Matriz Curricular Engenharia Civil UFTMDocumento8 páginasMatriz Curricular Engenharia Civil UFTMJoao Paulo LimaAinda não há avaliações

- Transferência de Calor por Convecção em EngenhariaDocumento3 páginasTransferência de Calor por Convecção em EngenhariaYasminFernandesAinda não há avaliações

- Espectrometria de Massas: Análise e Fragmentação MolecularDocumento52 páginasEspectrometria de Massas: Análise e Fragmentação MolecularpablojorgesilvaAinda não há avaliações

- Silagem Biológica para Alevinos de TilápiaDocumento13 páginasSilagem Biológica para Alevinos de TilápiaCarlos CavalcanteAinda não há avaliações

- Experimentos de Química no Ensino MédioDocumento74 páginasExperimentos de Química no Ensino MédiosergiodelbiancofilhoAinda não há avaliações

- Termodinâmica conceitos-chaveDocumento12 páginasTermodinâmica conceitos-chaveÁlvaro Vinha NovaAinda não há avaliações

- Cap 1 - Estudo Do Calor - ExercíciosDocumento17 páginasCap 1 - Estudo Do Calor - Exercíciosnjo01Ainda não há avaliações

- Química - Pré-Vestibular Impacto - Polaridade Das Ligações e MoléculasDocumento2 páginasQuímica - Pré-Vestibular Impacto - Polaridade Das Ligações e MoléculasQuímica QuiAinda não há avaliações

- Relatório - Resíduos Sólidos - LaboratórioDocumento13 páginasRelatório - Resíduos Sólidos - LaboratórioEdmilson LopesAinda não há avaliações

- AmalgamaDocumento34 páginasAmalgamaRegina Thielle CamposAinda não há avaliações

- QUIMICODocumento39 páginasQUIMICOmoniqueluizasantosAinda não há avaliações

- Homem altera Atmosfera GeosferaDocumento5 páginasHomem altera Atmosfera Geosferaguize pereiraAinda não há avaliações

- A Radiestesia Como Uma Ciencia Aplicada A GeobiologiaDocumento82 páginasA Radiestesia Como Uma Ciencia Aplicada A Geobiologiarocko00100% (3)

- Propriedades e mudanças de estado da matériaDocumento22 páginasPropriedades e mudanças de estado da matériagabriellasssilvaAinda não há avaliações

- NBR 14570Documento23 páginasNBR 14570Benilton OliveiraAinda não há avaliações

- Estruturas CristalinasDocumento6 páginasEstruturas CristalinasDaniboyAinda não há avaliações

- PEA Posto GepeDocumento28 páginasPEA Posto Gepephablo nunes munizAinda não há avaliações

- Química - Pré-Vestibular Impacto - Exercícios Extras - Ligações Químicas 01Documento2 páginasQuímica - Pré-Vestibular Impacto - Exercícios Extras - Ligações Químicas 01Química Qui80% (10)

- Fispq G Cut S 3001Documento11 páginasFispq G Cut S 3001Leandro GomesAinda não há avaliações

- Catalogo Und-IIIDocumento7 páginasCatalogo Und-IIIArieneAinda não há avaliações

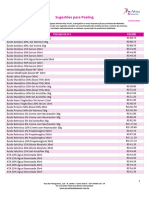

- Tabela de Sugestões de Peeling A-Z (10-23)Documento2 páginasTabela de Sugestões de Peeling A-Z (10-23)katrin.ofaseruAinda não há avaliações

- Cálculos para administração de medicamentosDocumento43 páginasCálculos para administração de medicamentosWalfrido Farias GomesAinda não há avaliações

- LG T-1209DS (A)Documento40 páginasLG T-1209DS (A)vipergl14Ainda não há avaliações

- Emagrecimento: NutriçãoDocumento293 páginasEmagrecimento: NutriçãoCristina VicenteAinda não há avaliações