Escolar Documentos

Profissional Documentos

Cultura Documentos

Tuta Não Apague

Enviado por

Michel NunesTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Tuta Não Apague

Enviado por

Michel NunesDireitos autorais:

Formatos disponíveis

Colgio tcnico de qumica Alm

Produo de policloreto de alumnio

Estagio realizado na: empresa Kemira Chemicals Brasil S.A

Rio Claro SP 2012

Colgio tcnico de qumica Alm

Produo de policloreto de alumnio

Estagio realizado na: empresa Kemira Chemicals Brasil S.A

Trabalho apresentado para concluso do curso Tcnico em Qumica ministrado pelo colgio Alm.

Sumrio ndice Pgina

Histrico------------------------------------------------------------------------------------------------- 01 Empresa------------------------------------------------------------------------------------------------Clientes------------------------------------------------------------------------------------------------Produtos------------------------------------------------------------------------------------------------Introduo-----------------------------------------------------------------------------------------------1.1 Coagulantes-------------------------------------------------------------------------------------------

1.2 Caractersticas do policloreto de alumnio-------------------------------------------------1.3 Aplicao-------------------------------------------------------------------------------------------2. Procedimento operacional------------------------------------------------------------------------2.1 Carregamentos Tanques de Mistura---------------------------------------------------------2.2Carregamentos manuais--------------------------------------------------------------------------2.3Carregamentos automticos-------------------------------------------------10 2.4Transferncias da mistura para os reatores------------------------------10 2.5Limpezas da linha aps a transferncia da mistura nos reatores--11 2.6Carregamentos diretos no reator--------------------------------------------12 2.7Operaes nos reatores--------------------------------------------------------12 2.8Resfriamente pelo camisa:-----------------------------------------------------12 2.9 Resfriamento pelo trocador de calor:---------------------------------------13 3. Transferncia para tanque pulmo--------------------------------------------13 3.1Processos de Filtrao----------------------------------------------------------14 3.2Produes de PAC---------------------------------------------------------------14 3.3Preparao de soluo de barrilha:- -----------------------------------------15 3.4Carregamentos de produtos de acabados----------------------------------16 3.5PROCEDIMENTOS PARA CORRECES DE DESVIOS E PRODUTOS NO CONFORMES------------------------------------------------16 4. Segurana---------------------------------------------------------------------------17 4.1Perigos e efeitos adversos sade--------------------------------------18 4.2Perigos Fsicos e Qumicos: -----------------------------------------------19 4.3Mediadas de primeiros socorros-------------------------------------------19 4.4Efeitos Ambientais:------------------------------------------------------------19 4.5 INFORMAES ECOLGICAS:------------------------------------------19 5.CONSIDERAES SOBRE TRATAMENTO E DISPOSIO:------20 5.1Medidas de combate a incndio--------------------------------------------20 5.2Pontos de Fulgor:--------------------------------------------------------21

5.3Limites de Inflamabilidade no Ar (% em volume):---------------21 5.4Meios de Extino de Incndio:--------------------------------------21 5.5Procedimentos especiais de combate ao fogo:------------------21 5.6Produtos da Decomposio Trmica: -----------------------------21 5.7Medidas de controle de derramamento e vazamento---------21 5.8Informaao sobre derramamentos e remoo-------------------21 5.9Pequenos vazamentos lquidos:-------------------------------------21 6.Grandes vazamentos lquidos:----------------------------------------22 6.1Remoo:-----------------------------------------------------------------22 7. Manuseio e embalagem:----------------------------------------------22 7.1Materiais adequados para EPI:-------------------------------------22 8. LD50:-----------------------------------------------------------------------23 8.1CAS:-----------------------------------------------------------------------23 8.2 N ONU:-----------------------------------------------------------------23 8.3TLV-TWA:---------------------------------------------------------------23 8.4 ACGIH:------------------------------------------------------------------23 8.5 OSHA:------------------------------------------------------------------24 9. Transporte 9.1INFORMAES SOBRE TRANSPORTE:---------------------24 9.2Regulamentaes-----------------------------------------------------25 10. Armazenagem---------------------------------------------------------30 10.1Carregamento---------------------------------------------------------30 11. Recebimento de turno--------------------------------------------------31 11.1Check lista da empilhadeira------------------------------------------31 12. Parada na produo----------------------------------------------------32 12.1Por falta de energia:---------------------------------------------------32 12.2Por falta de vapor------------------------------------------------------32 12.3Estoques cheios--------------------------------------------------------32

12.4Bombas danificadas---------------------------------------------------33 12.5Reatores danificados--------------------------------------------------33 12.6Finais do turno-----------------------------------------------------------33 Concluso--------------------------------------------------------------------------------------------34

Histrico da Empresa

A Nheel Qumica LTDA foi fundada em maio de 1976 na cidade de Rio Claro SP onde esta localizada at os dias atuais. A empresa produz coagulante a base de sais de alumnio e ferro utilizados na rea de saneamentos bsicos (gua e esgoto), utilizando para tratamento de efluentes industriais, celuloses e papel, produtora de argila ativada para clareamento de leos e gordura, vegetais, animais e minerais.

A nheel qumica com mais de 30 anos de historias teve inicio de suas atividades marcadas pela iniciativa de seus empreendedores que a principio no contavam com muito capital e exercia apenas atividades de comercializao, de onde foram gerados os recursos necessrios para inicio das atividades industriais. Neste sentido, a empresa cresceu se desenvolvendo e consegui sua posio no Brasil, tornando-se a maior produtora de coagulantes dos pais.

No ano de 2009 o grupo de finlands por nome Kemira Chemicals, fez a aquisio da empresa Nhell Qumica. A Kemira hoje tem como objetivo de tornar lder mundial no seguimento qumico de tratamento de gua. Para atingir essa misso ela investe em tecnologia e tambm em capacitao de seus colaboradores.

Hoje a kemira tem como certificado de qualidade ISO9001 e SASSMAQ e tem como objetivo alcanar ate o ano de 2014 o certificado da ISO18000

A empresa Kemira uma empresa que visa a qualidade de seus produtos, e a conservao dos meio ambientes e segurana e bem estar dos seus funcionrios.

Clientes

O mercado de atuao do site de rio claro est focado principalmente nos consumidores da regio sul e sudeste do Brasil.

Os principais clientes:

Sabesp, Sanasa, foz do Brasil, DAAE, Internacional papel <grupo Votorantin e etc.

Produtos Os produtos representados pela empresa so responsveis pelo tratamento de gua e esgoto, pela fabricao de e clareamento de celuloses e purificao de vegetais como leo e gorduras. So eles.

-cloreto frrico -sulfato frrico -sulfato alumnio -poli cloreto de alumnio -tri cloreto de alumnio -argila ativada

1.1 Introduo 1.1 Coagulantes

H centenas de anos, os chineses e romanos usavam o alumem, um tipo de sulfato de alumnio e potssio, para clarear a gua. Em 1984 a primeira patente de coagulao foi concedida a isaiah Smith Hyatt, que combinou com xito.

A coagulao tem por objetivo transformar a s partculas de sujeira em flocos .na coagulao ,como a gua j coagulada ,movimenta se tal forma dentro dos tanques que os flocos se misturam,ganhando peso, volume e consistncia.estes so retirados pela decantao e filtrao.

As partculas suspensa presentes nas guas so carregadas negativamente ,sendo qus as maiores so responsvel pela turbeis grosseira.partculas deste tamanho so agregadas com adio de coagulantes ,quer reagem com alcalinidades natural ou adicionada na gua ,formando hidrxidos.

Esses hidrxidos so insiluves e gelatinosos,precipitam dependendo da caracterstica da gua e englobam as impurezas.

A concentrao final do produto resulta da combinao entre varivel do processo produtivo e temperatura ambiente mnima das regies de concentrao.

Setor de policloreto de alumnio

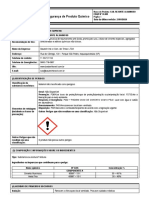

1.2 Caractersticas do policloreto de alumnio

Nome Comercial: Produto PAC

Nome Qumico: Cloreto de Polialumnio

ESPECIFICAO TCNICA Item Especificao Unidade de Medida Mtodo

Densidade a 25C 1,300 a 1,400 g/cm3 RC-IT-LABO-006 Al2O3 10,0 a 12,0 % RC-IT-LABO-023 Insolveis 0,10 % RC-IT-LABO-013 . . MATRIAS-PRIMAS cido Clordrico (Hcl); Carbonato de Sdio; Sulfato de Sdio; Hidrato Seco e mido;

ESTABILIDADE E REATIVIDADE Incompatibilidade: Incompatibilidade qumica: a classe/subclasse 8 totalmente incompatvel com os Produtos das classes/subclasses 4.1, 4.2, 4.3, 5.1 e 5.2, incompatvel com os produtos da subclasse 2.3 que. Apresentam toxidade por inalao LC 50<1000 PPM e incompatvel com a prpria classe (incompatibilidade). (Entre cidos e bases: os produtos com o n da ONU 1760 so incompatveis com os produtos 1791 e 1824). Equipamentos de alimentao: Evitar alumnio, zinco, metais galvanizados e alguns aos inoxidveis. Produtos de decomposio Trmica:

Em caso de combusto pode se formar HCL. No respirar a fumaa Ou vapores. Usar equipamentos de proteo adequada.

1.3 Aplicao

O PAC - Policloreto de alumnio um floculante qumico recomendado para uso nas seguintes aplicaes: Substitui com grande desempenho o Sulfato de Alumnio e Cloreto Frrico Clarificao de efluentes lquidos industriais Clarificao de gua potvel e guas para fins industriais Floculante // coagulante // Clarificao para processos industriais Benefcios do produto So efetivos em uma larga faixa de PH Forma flocos grandes rgidos e pesados, elevando a velocidade de decantao Remove eficientemente a carga orgnico-inorgnica do lquido a ser tratado Forma lquida, permite fcil manuseio, estocagem e aplicao Baixo custo. Dosagem:

A dosagem do PAC em funo da caracterstica da gua a ser tratada Aplicao:

O PAC pode ser aplicado puro ou diludo em linha, de modo a atingir melhor mistura e disperso. Para aplicao do produto, poder ser utilizando uma bomba dosadora de diafragma. O polietileno, PVC, polipropileno, PTFE so materiais adequados para bombas no sistema de alimentao.

CAMPO DE APLICAO

Esta atividade se aplica a produo de Policloreto de Alumnio. EQUIPAMENTO INDIVIDUAL DE SEGURANA E MEIO AMBIENTE Capacete, luva PVC, culos contra respingo, mscara contra p; calado de segurana e camisa de manga longa; Em caso de pequenos vazamentos e derramamentos de produtos qumicos lquidos que no poderem ser contidos em diques de conteno deve ser acionada a Brigada de Combate a Incndio e Emergncia.

OBSERVAES Comunicar verbalmente e/ou anotar no dirio de produo qualquer ocorrncia fora da rotina, para que o superior possa verificar a necessidade de tomada de providencia.

2.PROCEDIMENTO OPERACIONAL

Produo de PAC Antes de iniciar a produo de Policloreto de alumnio, deve-se fazer uma inspeo nos seguintes setores: Utilidades: vapor, gua, ar comprimido e torre de resfriamento; Almoxarifado de matria prima: cido Clordrico e Hidrato de Alumnio; Lavador de gases e tanques com gua quente. Selecionar o reator vitrificado; Verificar o nvel de leo do reservatrio do selo do agitador do reator selecionado; Abrir o cilindro de Nitrognio, regular a presso de sada em torno de 8,0 kgf/cm; Abrir a vlvula manual do reservatrio de leo do selo; A presso do reservatrio dever ficar na faixa entre 6 e 8,0 kgf/cm; Verificar os cilindros com Nitrognio. Os selos no podem operar com presso inferior a 1,8 kgf/cm, da presso e a presso no deve superar 12 kgf/cm; Fazer teste de estanqueidade no reator: fechar todas as vlvulas do reator e injetar ar comprimido at presso de (1,5 kgf/cm + 0,05) e deixar pressurizado durante 5 minutos; Observar se a presso permanea constante durante o teste. Caso houver perda de presso superior a 0,05kgf/cm, verificar as vlvulas e reapertar os flanges das mesmas. Repetir at presso constante. Se continuar abrir Ordem de Servio e encaminhar para manuteno; Despressurizar o reator abrindo lentamente a vlvula para alvio da presso; Selecionar o(s) tanque(s) com cido clordrico a ser (em) utilizado (s); 2.1 Carregamento Tanques de Mistura O carregamento dos reatores realizado por transferncia da mistura HCL e hidrato. A rea de carregamento composta por dois tanques de carregamento, A e B, com vlvulas de entrada individuais para cada uma das matrias primas, vlvula de descarga e duas bombas de transferncia, uma para cada tanque, intercambiveis por desvios valvulados. Uma esteira munida com inverso de rotao, uma talha eltrica e um silo com facas removveis para descarga dos big bags de hidrato completam os principais equipamentos da rea. O carregamento do tanque de mistura pode ser feito de duas maneiras: manual e automtico. O carregamento automtico realizado atravs do IHM e o manual atravs do acionamento de botoeiras no painel. 2.2 Carregamento manual Escolher o tanque de mistura a ser carregado; Verificar se a vlvula de fundo do tanque selecionado est fechada. Abrir vlvula de entrada de cido clordrico do tanque selecionado; Ligar bomba de cido clordrico; Ligar agitador quando o peso na clula de carga atingir cerca de 6.000 kg; Aguardar at atingir peso, acompanhando pela indicao na clula de carga (peso indicado na planilha de referncia); Desligar a bomba de cido clordrico ao atingir peso; Fechar vlvula de entrada de HCL do tanque selecionado;

Abrir vlvula guilhotina de entrada de hidrato de alumnio; Certificar-se que a esteira est com sentido de rotao direcionado para o tanque selecionado; Ligar esteira; Carregar o hidrato de alumnio no silo de alimentao da esteira com auxlio da talha eltrica; Acompanhar o peso adicionado de hidrato e parar a esteira e conseqentemente a adio de hidrato ao atingir a quantidade desejada (peso indicado na planilha de referncia); Fechar a vlvula guilhotina de entrada de hidrato; Aguardar cerca de 1 minuto e iniciar transferncia; 2.3Carregamento automtico Na tela de IHM selecionar o tanque em que ser feita a batelada. Iniciar receita na tela do IHM. (Verificar se os valores esto coerentes com a planilha de referncia). Verificar se a vlvula de fundo do tanque selecionado est fechada. Abrir a vlvula de entrada de cido clordrico no tanque selecionado. (Verificar se a vlvula de entrada de cido clordrico do outro tanque est fechada); Iniciar a dosagem de HCL no IHM, selecionando a opo Start HCL; Acompanhar no IHM o peso do cido clordrico est correto, at atingir o indicado na receita (verificar se o agitador liga automaticamente com o peso especificado, verificar tambm no IHM se a bomba para automaticamente); Fechar a vlvula de cido clordrico do tanque selecionado, conforme a indicao da IHM; Abrir a vlvula guilhotina do tanque selecionado, conforme a indicao da IHM; Iniciar a dosagem de hidrato no IHM, selecionando a opo Start Hidrato (Verificar se a esteira est funcionando normalmente, sentido correto); Carregar o hidrato de alumnio no silo de alimentao da esteira com auxlio da talha eltrica; Acompanhar no IHM o peso do hidrato de alumnio est correto, at atingir o indicado na receita (verificar se a esteira para automaticamente); Acompanhar no IHM o tempo de agitao selecionado.

2.4 Transferncia da mistura para os reatores Abrir vlvula de carregamento do reator vitrificado a ser carregado juntamente com a vlvula de alvio e mant-las abertas durante todo o carregamento; Alinhar as vlvulas entre tanque de mistura e o reator selecionado; Abrir a vlvula de ar comprimido, mantendo a vlvula de fundo fechada e verificar no manmetro se a linha est obstruda (presso alta indica obstruo); Em caso de obstruo, continuar passando ar comprimido at o desbloqueio da linha. Pode-se utilizar tambm a linha de gua pressurizada se no houver sucesso com o ar comprimido; Com a linha desobstruda, fechar a vlvula de ar comprimido (ou de gua); Fechar as vlvulas de entrada e sada da bomba de transferncia; Abrir a vlvula de fundo do tanque de mistura; Abrir a vlvula esfera de ar comprimido em seguida abrir lentamente a vlvula diafragma de ar comprimido verificando se o ar est borbulhando dentro do tanque de mistura, continuar esta operao te ter certeza que a descarga do tanque est livre; Fechar vlvula diafragma de ar comprimido em seguida fechar a vlvula esfera de ar comprimido; Abrir vlvulas de entrada e sada da bomba; Ligar rapidamente a bomba de transferncia; Verificar a presso de transferncia no manmetro existente na tubulao aps a bomba; Aguardar a transferncia de todo contedo do tanque; OBS. Caso a transferncia no se inicie por entupimento do fundo do tanque com hidrato (acompanhar indicao de presso no manmetro aps a bomba), parar a bomba de transferncia, fechar a vlvula

de fundo do tanque de mistura, entrada e sada da bomba de transferncia e retornar para o incio do processo de transferncia da mistura para os reatores); Acompanhar temperatura da mistura. 2.5 Limpeza da linha aps a transferncia da mistura nos reatores Fechar a vlvula de fundo do tanque de mistura; Abrir a vlvula de ar comprimido para a limpeza da linha; Manter por alguns minutos para remoo de todo contedo da linha; Fechar a vlvula de ar comprimido; 2.6Carregamento direto no reator Deixar a vlvula de alvio do reator aberta durante o processo de carregamento do reator; Abrir as vlvulas de entrada de HCL do reator, recalque da bomba e sada do tanque de cido selecionado(s); Ligar a bomba de transferncia; Acompanhar no medidor de vazo o volume de cido adicionado at atingir o volume solicitado na Planilha de Referencia. Caso o medidor apresente problemas de funcionamento, fazer esta medio atravs do visor de nvel do tanque (calcular medindo no visor a proporo referente ao volume pela altura do nvel); Desligar a bomba; Fechar as vlvulas do reator, da bomba e do(s) tanque(s) de cido selecionado; Ligar o agitador na velocidade um; Adicionar diretamente os big bags no reator (esta opo utilizada nos reatores do setor PAC 2 que no possui tanques de mistura). Medir o peso utilizando a balana do setor; Acompanhar o carregamento de hidrato de alumnio para certificar-se que a quantidade desejada foi realmente adicionada ao reator; 2.7 Operao nos reatores Fechar vlvula de alimentao do reator; Fechar a vlvula de alvio do reator; Aumentar a agitao para velocidade dois; Abrir a vlvula do purgador da camisa do reator; Iniciar o aquecimento do reator, regulando manualmente a entrada de vapor; Abrir as vlvulas para aquecimento do reator, iniciando pelas vlvulas do cavalete; Abrir lentamente a vlvula do coletor, (controlando para que a presso de vapor na sada da vlvula redutora no ultrapasse os 6,0 kgf/cm); Abrir a vlvula para entrada de vapor na camisa do reator; Aps ter atingido a rampa de aquecimento ou pelo menos 155C, deixar em reao por 2 horas mantendo o aquecimento em torno de 160C.OBS.: Caso a temperatura ultrapasse os 164C, fechar a vlvula de entrada de vapor e, se necessrio, abrir a vlvula de alvio da camisa do reator at normalizar a temperatura; Fechar a vlvula do purgador da camisa do reator; Abrir lentamente a vlvula de alvio da camisa at iniciar a despressurizao; Verificar a temperatura do reator antes de iniciar o resfriamento; possvel efetuar o resfriamento por duas maneiras diferentes: 2.8 RESFRIAMENTO PELA CAMISA: Manter a vlvula de alvio da camisa aberta at o incio da passagem de gua, assim que houver vazamento, fechar a mesma; Recircular gua do tanque de 90 pela camisa do reator: fechar vlvula de vapor do tanque de 90, abrir as vlvulas de retorno para o tanque de 90 e trocador de calor, fechar a vlvula para torre de

resfriamento, abrir as vlvulas de sada e entrada da camisa do reator, abrir as vlvulas do recalque da bomba e da sada do tanque; Ligar a bomba, para iniciar o resfriamento; Quando a temperatura no reator atingir cerca de 110C, verificar se a diferena de temperatura entre o reator e a gua da torre de resfriamento. OBS. Caso seja superior aos 70C, continuar resfriando com gua do tanque de 90; Sendo a diferena de temperatura no mximo 70C, desligar a bomba gua quente e fechar as vlvulas de sada do tanque de 90; Iniciar o resfriamento com gua da torre, alinhar vlvula de retorno para torre, fechar vlvula para o trocador de calor; Abrir vlvula para entrada de gua da torre que fica no recalque da bomba; Recircular gua da torre de resfriamento pela camisa do reator at atingir a temperatura de cerca de 78C no produto; 2.9 RESFRIAMENTO PELO TROCADOR DE CALOR: Certificar-se que vlvulas da linha de gua do trocador esto alinhadas, assim como a bomba de gua est ligada; Recircular gua do tanque de 90 pela camisa do reator; Abrir lentamente a vlvula de alvio da camisa at iniciar a despressurizao; Quando a presso no reator atingir cerca de 1,5 kgf/cm, alinhar vlvulas do trocador de calor; Abrir a vlvula de fundo do reator e iniciar transferncia para tanque pulmo; Injetar lentamente ar comprimido (presso mxima de 3 kgf/cm) para dar continuidade transferncia;

3.Transferncia para tanque pulmo

Transferir a batelada para tanque pulmo, injetando lentamente ar comprimido (presso mxima de 3 kgf/cm), passando pelo trocador de calor; Verificar temperatura do produto transferido no tanque pulmo e de acordo com o recomendado na Planilha de Referncia variar a presso do ar a fim de controlar a vazo de transferncia e por consequncia a temperatura quando o resfriamento do produto pelo trocador de calor; Acompanhar toda a transferncia; Diminuir a rotao do agitador para velocidade 1 quando o volume do reator estiver prximo do final; Antes do final da transferncia, fechar o ar comprimido para evitar golpe na linha, e desligar o agitador do reator; Alinhar das vlvulas de adio de gua no reator. Medir o volume atravs do hidrmetro. Fechar a vlvula de entrada de gua; Transferir o volume de gua para o tanque pulmo: abrir a vlvula de fundo do reator e injetar lentamente ar comprimido (presso mxima de 3 kgf/cm), esta operao tem como objetivo lavar a linha entre o reator e o tanque pulmo, incluindo o trocador; Aps transferncia total da gua, fechar vlvulas de fundo do reator e de ar comprimido; Abrir a vlvula de alvio do reator (somente quando a presso for inferior a 0,3 kgf/cm); 3.1Processo de Filtrao Fechar o filtro prensa e coletor de respingo; Alinhar as vlvulas para circulao atravs do filtro prensa apartir do tanque pulmo e ligar a bomba; Deixar recircular o produto at ficar lmpido, coletar uma amostra e levar para o laboratrio para liberao; Aps liberao verificar o espao disponvel nos tanque de estocagem; Abrir a vlvula para o tanque de estocagem e fechar a de retorno para o tanque pulmo;

Iniciar a transferncia para o tanque de estocagem passando pelo filtro prensa. Caso apresente alterao no aspecto recircular at aspecto normal e liberao do laboratrio;

Acompanhar a filtrao, observando aspecto visual; Obs.: No processo de filtrao do PAC , adiciona-se o volume de cido fosfrico conforme Planilha de Referncia, utilizando-se a caixa dosadora e a bomba de filtrao. 3.2Produo de PAC

Selecionar o tanque de processo 2,3 ou 4; Verificar se o mesmo est vazio e sem resduo. Se o tanque estiver com produto ou com excesso de resduo, proceder a transferncia ou limpeza do mesmo; Fechar a vlvula de fundo do tanque selecionado; Abrir a vlvula para entrada de Kemira PAX - 18 no tanque selecionado. Verificar se as vlvulas de entradas dos outros tanques de processo e do carregamento esto fechadas; Abrir a vlvula de recalque da bomba; Abrir a vlvula de sada de produto do tanque de estocagem ou tanque pulmo; Ligar a bomba de transferncia; Com o auxlio da rgua ou outra escala, transferir para o tanque de processo a quantidade de Kemira PAX - 18 determinadas na Planilha de Referencia; Aps completar a transferncia, desligar a bomba, fechar as vlvulas do tanque de processo selecionado e do tanque de Kemira PAX - 18 selecionado ou tanque pulmo; Ligar o agitador do tanque; 3.3PREPARO DA SOLUO DE BARRILHA: Separar matrias primas (Barrilha e sulfato de sdio). Com o auxlio da talha, levar o produto para a plataforma, prximo ao reator; Verificar se o reator est vazio e limpo. Se o mesmo estiver com produto ou sujo, remova e limpe o mesmo; Fechar a vlvula de fundo do reator; Com o auxlio do medidor de vazo, adicionar a quantidade de gua conforme determinado na Planilha de Referencia; Quando o medidor atingir o volume requerido de gua, fechar as vlvulas; Ligar o agitador do reator e alinhar vlvulas a recirculao no reator; Ligar a bomba de transferncia e manter a recirculao durante a adio dos produtos Fazendo uso da talha eltrica, adicionar no reator a carga de Barrilha Leve e em seguida de Sulfato de Sdio determinado na Planilha de Referencia; Deixar agitar por cerca de 20 minutos para homogeneizao; OBS: a soluo pode ser preparada previamente Abrir a vlvula de entrada de soluo no tanque de processo para iniciar a transferncia da soluo de barrilha; Regular a vazo a transferncia da soluo variando a vlvula de recirculao do reator a fim de cumprir o tempo de adio conforme Planilha de Referncia; Ao adicionar a soluo ao tanque de mistura, haver formao de espuma e liberao de CO2. Utilizar antiespumante, caso necessrio como auxiliar para controle de espuma e/ou reduzir volume de soluo dosada; Acompanhar todo o processo at a transferncia total da soluo para o tanque; Depois de concluda a transferncia, adicionar uma Pequena quantidade de gua para a limpeza da linha e do fundo do reator de soluo; Fechar as vlvulas de sada do reator, recalque da bomba e entrada da soluo no tanque;

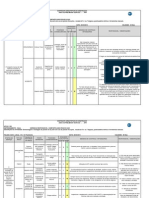

Acertar densidade com gua; Deixar agitar o produto at dissolver ao mximo os cristais formados durante a adio da soluo; Deixar descansar por alguns minutos; Coletar amostra da batelada para anlise em laboratrio; Medir o volume de produto no tanque; Aps aprovao do laboratrio, verificar o espao disponvel nos tanques de estoque; Abrir a vlvula para entrada de produto no tanque de estoque selecionado ou carregar caminho conforme ordem de carregamento; Alinhar as vlvulas para transferncia ou carregamento; Ligar a bomba de transferncia/carregamento; Acompanhar todo o processo de transferncia ou carregamento; Depois de concluda a transferncia, desligar a bomba; Fechar a vlvula de fundo do tanque de processo e fechar demais vlvulas; Anotar dados na folha de processo; Anotar dados na folha de processo; Aguardar resultados de qualidade; Aps liberao, alinhar vlvulas para carregamento do caminho; Certificar-se que as vlvulas do filtro de linha esto alinhadas e o elemento filtrante colocado e sem rasgos ou furos; Certificar-se que vlvula de retorno para tanque pulmo est fechada; Transferir o produto para o caminho conforme Ordem de Carregamento, injetando lentamente ar comprimido no reator (presso mxima de 3 kgf/cm) e passando pelo filtro de linha e pelo trocador de calor; Anotar dados na folha de processo; 3.4 CARREGAMENTO DE PRODUTOS ACABADOS Ao receber Ordem de carregamento, coletar amostra do tanque de estocagem ou tanque de processo, encaminhar ao laboratrio e aguardar liberao; Fechar vlvula de fundo caminho; Engatar tubulao do carregamento na tampa superior caminho; Abrir vlvula de carregamento; Abrir vlvula de fundo do tanque liberado pelo LCQ; Ligar bomba carregamento do tanque estocagem ou bomba de transferncia do tanque processo; Carregar a quantidade solicitada na Ordem de Carregamento; Desligar bomba. Fechar vlvulas. Sobra da batelada do tanque de processo deve ser enviado para tanque de estocagem ou blendada com outro produto; 3.5 PROCEDIMENTO PARA CORRECES DE DESVIOS E PRODUTOS NO CONFORMES Registrar na planilha de Ocorrncia Operacional o motivo do desvio e seguir conforme as correes abaixo; Aps a correo coletar amostra, enviar amostra para laboratrio e aguardar resultado. OBS. Enviar para estoque ou carregamento somente produto liberado, caso contrrio seguir com as correes at atingir todos os parmetros solicitados.

4.Segurana

A exigncia contidas no procedimento e normas da empresa tem como obrigao todos os funcionrios a utilizao de epis para qualquer atividade exercida dentro da empresa. -Capacete de segurana -Luva PVC/nitrifica -culos de segurana ampla viso -Calado em nitrifico -Bota de borracha -Protetor facial -Vestimenta em PVC -Mascara para gases facial/semi-facial

A empresa fornece todos eps aos seus funcionrios e a sempre um treinamento para utilizao de forma correta e a conservao do mesmo para garantir a segurana de todos.

A Kemira possui duas equipes que tem como tarefa a preveno de acidente e incidente. 1 cipa atua em planejamento junto com a diretoria da empresa para realizar a preveno do acidente trazendo melhoria em equipamento ou lugares de risco que podem causar um incidente e conseqentemente o acidente 2 os brigadista tem como dever socorrer ou combater imprevisto que ocorra eventualmente como: incndio ,vazamento de produtos e acidentes envolvendo vitimas . 4.1Perigos e efeitos adversos sade

Inalao: Exposio do produto na forma de lquido, vapor ou neblina pode causar queimaduras nas vias. Respiratrias. Contato prolongado pode causar pneumonia qumica.

Pele: Produto corrosivo. O contato pode causar queimaduras.

Olhos:

Causa queimaduras nos olhos.

Ingesto: Produto corrosivo. Pode causar queimaduras e perfurao dos tecidos das membranas mucosas da boca, estmago.

4.2Perigos Fsicos e Qumicos: Produto Qumico / Use EPIs prprios

4.3Mediadas de primeiros socorros Contato com os olhos: Lavar imediatamente com gua pr 15 minutos, mantendo as plpebras abertas. Chamar logo o mdico.

Contato com a pele: Lavar imediatamente com gua pr 15 minutos. Para casos de grande contaminao, Tomar banho de chuveiro. Chamar o mdico logo.

Inalao: Remover para o ar puro. Tratar os sintomas. Chamar logo o mdico.

Informaes ao mdico: No se conhece antdoto especfico. Com base nas reaes individuais do Paciente, o critrio do mdico deve ser usado para controlar os sintomas e condies clnicas.

Cuidados: Se inconsciente, com problema respiratrio ou em convulso, no provocar vmito, nem dar gua. Nota do mdico:

Provvel dano mucosa, pode contra-indicar o uso de lavagem gstrica. Podem ser necessrias medidas contra choque circulatrio, depresso respiratria e convulses.

4.4 Efeitos Ambientais: Evitar o contato do produto com rios, lagos, pois pode alterar o pH da gua, causando danos ao local afetado.

4.5 INFORMAO ECOLGICA: Comportamento no meio ambiente: Bioacumulao: Contamina o solo, necessitando um trabalho de neutralizao e recomposio. Impacto ambiental: Devido natureza corrosiva, animais expostos a este produto podero sofrer danos teciduais.

5.CONSIDERAES SOBRE TRATAMENTO E DISPOSIO: Disposio de Resduos: Dilua com gua, neutralize com cal virgem. Descarte de acordo com a legislao local.

5.1Medidas de combate a incndio

5.2Ponto de Fulgor: No h (ASTM D-93) 5.3Limites de Inflamabilidade no Ar (% em volume): No inflamvel 5.4Meios de Extino de Incndio: No se aplica

5.5Procedimentos especiais de combate ao fogo: Esfriar os recipientes expostos com gua. 5.6Produtos da Decomposio Trmica: Vapores cidos CO, CO2.

5.7Medidas de controle de derramamento e vazamento

5.8INFORMAES SOBRE DERRAMAMENTOS E REMOO 5.9Pequenos vazamentos lquidos: Cont-lo com material absorvente tal como argila ou qualquer outro Absorvente comercialmente disponvel. Transferir com p o lquido e o absorvente recuperados para Tambores para remoo ou recuperao final. 6.Grandes vazamentos lquidos: Represar para impedir que se alastre mais e recolher em tambores ou carro Tanques para remoo. Para grandes vazamentos internos, evacuar os operrios e ventilar a rea. Os responsveis pelo controle e Recuperao deve usar o equipamento de proteo indicado na Seo 9. Cobrir a rea contaminada com. Bicarbonato de sdio ou mistura 50/50 de bicarbonato de sdio/cal. Misturar e adicionar gua para formar Uma lama.

6.1Remoo: Como um lquido perigoso deve ser solidificado com agentes estabilizantes (tais como: areia), (Cinzas, cimento) a fim de que no permanea lquido livre antes da remoo para um aterro de rejeito. Perigoso industrial. Pode tambm ser despejado em poo profundo de acordo com leis locais.

7.MANUSEIO E EMBALAGEM:

Precaues a serem tomadas no manuseio e na armazenagem: Conservar separado de produtos Incompatveis.

7.1Materiais adequados para EPI: Luvas de PVC, culos contra respingos. Se contaminado remover a roupa e lavar completamente a rea atingida.

OUTRAS INFORMAES: Recomenda-se a leitura desta FISPQ antes do manuseio do produto. O treinamento sobre o produto de Suma importncia para o manuseio seguro do mesmo. Legenda:

8.LD50: Dose letal para 50 % da populao infectada;

8.1CAS: Chemicals Abstracts Service. 8.2 N ONU: Nmero de registro do produto na Organizao das Naes Unidas.

8.3TLV-TWA: a concentrao mdia ponderada permitida para uma jornada de 8 horas de trabalho. 8.4 ACGIH: uma organizao de pessoal de agencias governamental ou instituies educadoras engajadas Em programas de sade e segurana ocupacional. ACGIH desenvolve e publica limites de exposio para Centenas de substancias qumicas e agentes fsicos. 8.5 OSHA:

Agncia federal dos EUA com autoridade para regulamentaes e cumprimento de disposies na rea de segurana e sade para indstrias e negcios nos USA. 9.Transporte

O transporte de produtos perigosos corrosivos requer das empresas especializadas a adoo de Processos organizacionais que atendam s exigncias de segurana, sade, qualidade, Preservao ambiental, normas e procedimentos operacionais impostos pela legislao pblica. E permitam a operao mais limpa. O transporte seguro torna-se ento uma tarefa desafiadora E a observncia rigorosa de tcnicas corretas de manejo dos produtos mostra-se extremamente Necessria e importante para garantir a segurana de pessoas e do meio ambiente, pois a. Histria contempornea relata vrios problemas graves relacionados com a manipulao Incorreta de produtos perigosos.

A kemira para atender essas exigncias estabelecidas possui uma frota de 40 caminhes todos regularizados e totalmente assegurados para garantir a segurana e normas exigidas. Todos os caminhes so tanques de ao carbono, sua rea interna revestida com borracha vulcanizada ou fibra. A entrega dos produtos feita atravs de caminho tanque e container cujo seu material polietileno. 9.1INFORMAES SOBRE TRANSPORTE: Nmero de ONU: 1760. Classe de risco: 8. Nmero de risco: 80. 9.2 Regulamentaes - Informaes sobre riscos e segurana conforme escritas no rotulo: As informaes descritas Abaixo devero constar nas embalagens ou rtulos de segurana. N. da ONU apropriado para embarque (embalagem externa); Nome do produto; Caractersticas do produto; Composio; Nome do fabricante; Nome do Distribuidor; CNPJ;

Endereo; Telefone Origem ( Nacional ou importado ); N. Do lote; Data de fabricao; Data ou prazo de validade; Peso liquida (massa) ou contedo (volume ); Precaues de manuseio (carga, descarga, estiva )

10.Armazenagem

O produto deve ser acondicionado em recipiente apropriado, na Kemira so armazenados em tanques resistidos em borrachas vulcanizadas ou fibra de vidros que so resistente a corroso.

10.1 Carregamento

O carregamento do PAC feito no prprio setor produzido. Para ser realizado o carregamento do produto no caminho, primeiro feito um chek list pelo manobrista, no qual se verifica as condies do caminho e os equipamentos que esta em perfeita condies de segurana; aps esse processo e levado ate a baia onde carregado o caminho atravs de bombas pneumticas. Para iniciar o carregamento do caminha o operador liga no setor e passa para o responsvel a autorizao com todos os dados necessrio para o carregamento do mesmo.o operador tira uma mostra do produto a ser carregado e leva at o laboratrio para que possa ser analisado e liberado.se aprovado o pac carregado,se reprovado o pac transferido para setor para realizar um re processo . Aps o termino do carregamento, o operador deve lacrar as vlvulas do caminho e anotar na ordem de carregamento o numero de cada lacre, para que os mesmos sejam mencionados na nota fiscal que vai ser entregue ao cliente. Depois o caminho liberado para pesagem e emisso da nota fiscal. Atividades realizadas pelo estagirio

O presente trabalho foi desenvolvido na empresa kemira no setor do pac, com objetivo de aperfeioar os conhecimentos obtidos em aula e teoria.

11 Recebimento de turno

A empresa kemira trabalha no regime de turno de revezamento sendo 4 turnos A,B,C e D .

Na troca de cada turno o lder passa o que ocorreu, se algum equipamento em manuteno e os tanques o qual foi danificado o nvel, por motivo de carregamento ou transferncia de produto que foi produzido ao estoque

11.1 Check lista da empilhadeira

O lder ao iniciar o turno deve verificar os seguintes itens obrigatrios. Nvel de leo do motor Nvel de leo hidrulico Nvel de gua no radiador Combustvel Vazamentos Cinto de segurana Freios Sinais sonoros de segurana Estado e conservao do equipamento Qualquer normalidade dos itens deve ser feito uma ordem de servio e entregue para setor de manuteno, sinalizar a mesma para que no possa utilizar e assim ocasionar algum acidente.

12 Parada na produo Para que possa ser feito a parada na produo tem haver alguns motivos. Em alguns deles a parada tem que ser imediatamente, mais a maioria delas progressiva para evitar a danificao dos equipamentos. As paradas so as seguintes.

12.1Por falta de energia: Deve - se cortar a alimentao de vapor imediatamente e abrir a vlvula do purgado do trocador de calor, fechar as vlvulas de entrada e sada da bomba de alimentao de matrias primas do reator.

12.2 Por falta de vapor

Devem - se fechar as vlvulas de alimentao de vapor, abaixar a vazo de matrias primas e deixar at que o trocador de calor diminua a sua temperatura para 50c logo aps parar a alimentao fechando as vlvulas e desligando a bomba centrifugas de alimentao.

12.3 Estoque cheio

Deve-se cotar a alimentao de vapor, abaixar o vazio de alimentao de materiais primas e deixar o trocador de calor voltar sua temperatura de 50 logos aps desligar as bombas dosadoras.

12.4 Bomba danificada

Devem-se cortar todas as alimentaes de vapor imediatamente e abrir vlvula do pulgador, fechar a s vlvula as de alimentao de matrias primas e drenar e lavar o equipamento para ser realizada manuteno.

12.5 Reator danificado

Deve-se cortar a alimentao de vapor imediatamente e abrir a vlvula do trocador de calor, fechar as vlvulas de entrade e sada da bomba de alimentao de matrias primas abrirem as vlvulas de transferncia para armazenar em outro tanque de expanso de onde o mesmo ser esperar por cerca de dois dias para o termino do processo de drenagem do tanque para ser feita a manuteno.

12.6 Final do turno

O lder relata os acontecimentos ocorridos em livro ata, para que o prximo turno fica ciente do acontecido.

Concluso:

Este trabalho tem objetivo descrever o estagio realizado na empresa Kemira Chemicals Brasil. Teve como objetivo aperfeioar e ampliar meus conhecimentos o qual adquirir durante o curso de tcnico em qumica realizado no colgio alm.

Referencias bibliogrficas

Documentos internos da empresa Kemira Chemical Brasil acessado no perodo 21/05/012 a 31/05/012 de Maio de 2012.

Você também pode gostar

- FISPQ HidroFill200Documento5 páginasFISPQ HidroFill200Almir C. SantosAinda não há avaliações

- FISPQ de SODA Caustica em EscamasDocumento12 páginasFISPQ de SODA Caustica em EscamaspiaparamssAinda não há avaliações

- APR - Comissionamento A FrioDocumento4 páginasAPR - Comissionamento A Friolaura.oliveiratstAinda não há avaliações

- 311437PTDocumento22 páginas311437PTJoaquim FernandesAinda não há avaliações

- 10.009 Fispq - Gail Rejunte Aluminoso - ADocumento5 páginas10.009 Fispq - Gail Rejunte Aluminoso - APedro Henrique SantosAinda não há avaliações

- Primeiros socorros: ficha sobre procedimentos básicosDocumento6 páginasPrimeiros socorros: ficha sobre procedimentos básicosTomás MagalhãesAinda não há avaliações

- Primeiros socorros básicosDocumento16 páginasPrimeiros socorros básicosVictor Claudius AndradeAinda não há avaliações

- Desenvolvimento de creme de Babosa - Aloe Vera para cicatrização de queimadurasDocumento21 páginasDesenvolvimento de creme de Babosa - Aloe Vera para cicatrização de queimadurasSandson CostaAinda não há avaliações

- Manual Portugues Nikon p530Documento226 páginasManual Portugues Nikon p530Eduardo Junior Orben100% (1)

- MAKITA Fur Paraf Imp DHP453X10 ManualDocumento12 páginasMAKITA Fur Paraf Imp DHP453X10 ManualManuel LarangeiraAinda não há avaliações

- Apostila Mbo Mig-BrazingDocumento40 páginasApostila Mbo Mig-BrazingRonaldo Brille100% (1)

- Apr Limpeza Remoção Sujeira Piso IergDocumento3 páginasApr Limpeza Remoção Sujeira Piso IergwinricAinda não há avaliações

- Doencas HipermetabolicasDocumento5 páginasDoencas HipermetabolicasThamires BorgesAinda não há avaliações

- Slide de Segurança e Higiene No TrabalhoDocumento23 páginasSlide de Segurança e Higiene No TrabalhoArildo Lucas JuniorAinda não há avaliações

- APR 500 - Montagem de Parede de Dry Wall Com 4 Paginas.Documento21 páginasAPR 500 - Montagem de Parede de Dry Wall Com 4 Paginas.Wallace Soares82% (11)

- Instruções de uso do estimulador elétrico NeurodynDocumento40 páginasInstruções de uso do estimulador elétrico Neurodynddbrani50% (2)

- Conhecendo os principais pontos sobre o PGR e GRODocumento132 páginasConhecendo os principais pontos sobre o PGR e GROProf. Sidney SantanaAinda não há avaliações

- Receitas e dicas da cozinhaDocumento203 páginasReceitas e dicas da cozinhaTatiana F. SantosAinda não há avaliações

- Exercícios - Atendimento Pré HospitalarDocumento11 páginasExercícios - Atendimento Pré HospitalarKilmer Patel Martins100% (15)

- Manual de QuiemadurasDocumento18 páginasManual de QuiemadurasMary Helen LyraAinda não há avaliações

- Ciências 11 Evitando AcidentesDocumento11 páginasCiências 11 Evitando AcidentesCristinaAinda não há avaliações

- FornoDocumento76 páginasFornoZé Do PipoAinda não há avaliações

- Aula 05 Primeiros Socorros 23092021Documento89 páginasAula 05 Primeiros Socorros 23092021Amanda LimaAinda não há avaliações

- 625C Servico (Portugues) - Edicao 1.0Documento352 páginas625C Servico (Portugues) - Edicao 1.0Gabriely Murilo100% (2)

- G 30 1716.bkDocumento358 páginasG 30 1716.bkThiago Lima SouzaAinda não há avaliações

- Ficha de segurança para estireno monômero inibidoDocumento12 páginasFicha de segurança para estireno monômero inibidoBruno RochaAinda não há avaliações

- Relatorio HST PDFDocumento22 páginasRelatorio HST PDFDiogo João S. CostaAinda não há avaliações

- Primeiros SocorrosDocumento40 páginasPrimeiros SocorrosMarcia BrennerAinda não há avaliações

- Treinamento de Segurança Na Operação Roçadeira - CostalDocumento32 páginasTreinamento de Segurança Na Operação Roçadeira - CostalLeia VagneyAinda não há avaliações

- ColadeiraDocumento52 páginasColadeiraSamuel SilveiraAinda não há avaliações