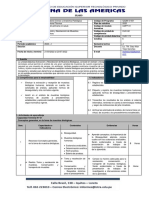

Escolar Documentos

Profissional Documentos

Cultura Documentos

06 - Apunte Aceros

Enviado por

Federico SeguraTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

06 - Apunte Aceros

Enviado por

Federico SeguraDireitos autorais:

Formatos disponíveis

1

HIERRO Y ACERO HIERRO

El hierro de alta pureza (> 99,9 %) no es un metal de uso comercial, solo se usa en investigacin. 55,85 2+, 3+ Fe 26 Estructura electrnica: 1s2 2s2 2p6 3s2 3p6 4s2 (metal de transicin se llena primero el orbital 4s antes que el 3d). Variedades alotrpicas: Fe y Fe (bcc o cc), Fe (fcc o ccc), Fe (hcp o hc) (altas presiones y temperaturas. Densidad: 7,87 g/cm3 (Fe a 20 C). Punto de fusin: 1538 C. Mdulo elstico longitudinal (E): 208,2 GPa Tensin de fluencia (Rp0,2): 55 MPa (depende fuertemente de la temperatura y de la velocidad de deformacin) Dureza: HV 66 Temperatura de transicin: -34 C (Fe, Charpy V reducido, tamao de grano ASTM 4-5)

ACEROS

Aleaciones FeC cuyo contenido de C es menor al de la solubilidad de este elemento en la austenita (2 %), y que adems contiene otros elementos incorporados en forma deliberada (aleantes), o bien elementos que provienen de algunas de las materias primas usadas para la elaboracin de la aleacin y han quedado como residuo en el proceso de fabricacin (residuales). Es el grupo de aleaciones metlica ms utilizado, su produccin mundial es de ms de 20 veces la produccin de todo el resto de aleaciones metlicas. Razones de su gran aplicacin: Bajo costo (abundancia M minera, facilidad de reduccin, alta capacidad de reciclado) Alta rigidez (Eacero 3 EAl; 1,7 ETi; 1,7 ECu; 4,6 EMg; 1,3 a 3 EFundicin; 0,9ENi; 0,5Ew; 0,24 EDiamante) Versatilidad: gran variedad de propiedades obtenible por aleacin y/o tratamiento trmico. Rango de Rp0,2: desde 150 hasta 2700 MPa. Aceros amagnticos, magnticamente blandos, magnticamente duros. Aceros altamente resistentes a la corrosin. Aceros de uso a alta temperatura, aceros de uso criognico. Respaldo de la experiencia en servicio.

SIDERURGIA

MINERAL DE HIERRO Compuestos de hierro (principalmente xidos) + compuestos de otros elementos e impurezas (GANGA). Caractersticas del mineral: Ley del mineral (% de Fe). Carcter qumico: cido (SiO2), o bsico (CO3Ca). Reducibilidad: inestabilidad de los xidos de Fe. Tipo y cantidad de impurezas (Al, Mn, P, Na, K, S). Caractersticas mecnicas (resistencia a la desintegracin, comportamiento en el sinterizado, etc.).

PRETRATAMIENTOS: Acondicionamiento: separacin de cierta parte de la ganga por mtodos fisicos con el objeto de aumentar la proporcin de Fe (mtodo magntico, mtodo de flotacin, etc.) Preparacin: homogeneizacin de la calidad de minera (composicin qumica, tamao, forma y caractersticas fsicas.): trituracin y tamizado (mineral calibrado) aglomeracin: sinterizacin: SINTER; pelletizacin: PELLETS. REDUCCIN: Separacin del Fe de los xidos del mineral. Se debe aportar energa. Mtodos: Alto Horno (AH): reduccin por accin del C del coque y del CO producto de su combustin. Se separa adems toda la ganga del mineral. Se obtiene arrabio lquido. Es el mtodo ms utilizado. Reduccin Directa (RD): reduccin por CO e H2 producidos por reformado del gas natural. Se realiza en estado slido y no se separa la ganga. Se obtiene hierro de reduccin directa o hierro esponja. ReduccinFusin (RF): sistema mixto de reduccin directa y posterior fusin del hierro prerreducido con coque y oxgeno. Comparacin de los productos obtenidos: Arrabio Hierro de reduccin directa (HRD) estado de obtencin lquido slido grado de reduccin 100% 80-95% contenido de C 3,5 - 4,5% 1 % (mx. 2 %) ganga se separa va escoria queda en el HRD elementos indeseables particin arrabio escoria permanecen en el HRD

3 REFINACIN (AFINO O ACERACIN) Disminucin del contenido de los elementos indeseables por oxidacin preferencial en el bao lquido. Necesidad de oxgeno. Fuentes de oxgeno en la refinacin: Oxgeno gaseoso inyectado a travs de lanzas o boquillas. xidos reducibles (no muy estables) en la escoria, la chatarra o el mineral. Descomposicin del fundente (CO3Ca*O2 + CaO). Humedad. Atmsfera del horno.

Procesos utilizados actualmente: Convertidores al oxgeno: se carga arrabio ms chatarra (hasta un 25 %), cal para la formacin de la escoria bsica. El oxgeno es inyectado gaseoso a travs de lanzas o boquillas. Se produce la oxidacin fuertemente exotrmica de las impurezas que se eliminan por la escoria o por va gaseosa. Procesos LD, OBM, etc., todos emplean refractarios bsicos . Horno de arco elctrico: se carga con chatarra y hierro de reduccin directa, se adiciona cal para la formacin de la escoria bsica. Usa energa elctrica para generar un arco elctrico que funde la carga. Adems, se adiciona carbn pulverizado y oxgeno mediante una lanza, se forma una escoria espumosa de gran volumen que protege las paredes del horno, que consisten de paneles metlicos refrigerados por agua. Se lleva a cabo la oxidacin de las impurezas. Los refractarios son bsicos. En ambos casos la impureza que se elimina es el fsforo, mediante la formacin del pentxido de fsforo y su posterior reaccin con la cal para formar fosfato triclcico que pasa a la escoria. En ambos casos se obtiene un acero base que se enva a una cuchara. Precaucin especial en evitar el pasaje de escoria al proceso siguiente, ya que ello provocara una refosforacin del bao. METALURGIA SECUNDARIA Conjunto de procesos a que se somete el bao lquido luego de la refinacin y fuera del horno, con el objeto de fabricar el acero final y mejorar la calidad del acero. Generalmente se realizan en la cuchara, horno cuchara o algn otro recipiente especial; dejando as el horno de acera slo para la fusin y refinacin primaria de la carga. Adems de mejorar la calidad, se consigue que el proceso total sea mucho ms eficiente (es ms rpido). Acciones para mejorar la calidad: Disminucin del contenido de gases disueltos: O2, N2, e H2. Desgasificacin al vaco. Metalurgia de vaco. Disminucin del contenido de elementos indeseables: S, P y otros. Desulfuracin, defosforacin, refusin bajo escoria. Decarburacin.

4 Homogeneizacin de temperatura y composicin qumica del bao lquido. Aleacin de precisin. Disminucin del contenido de inclusiones (limpieza del acero). Esferoidizacin de las inclusiones deformables.

Combinacin de procesos de reduccin y afino ms utilizados: Alto horno => Convertidor al oxgeno bsico => Metalurgia de cuchara => Colada continua Reduccin directa => Horno elctrico UAP => Metalurgia de cuchara => Colada continua

ALEACIONES HIERRO-CARBONO

Los aceros y las fundiciones de hierro son las aleaciones metlicas ms difundidas y utilizadas dentro de la industria metalmecnica, por lo que su estudio pormenorizado resulta muy importante, relevancia que se acrecienta considerando que las reacciones del estado slido en el sistema FeC, no slo fueron las ms extensamente estudiadas, sino que adems se asemejan a otros muchos sistemas de aleacin, El constituyente fundamental de estas aleaciones es el hierro, un metal polimorfo de medianas caractersticas mecnicas y cuya curva de enfriamiento presenta cuatro mesetas correspondientes a temperaturas donde se producen los cambios alotrpicos que se indican en la figura 1., que incluye variaciones de red cristalina y un cambio de propiedades magnticas. El hierro posee una temperatura de fusin de 1538 C y tres estados alotrpicos: el hierro con una red cbica de cuerpo centrado no magntico, el hierro cuya red es cbica de caras centradas no magntico, y el hierro nuevamente de red cbica centrada en el cuerpo, que presenta un cambio a 770 C de sus caractersticas magnticas. Esta ltima transformacin, que se efecta sin cambio de fase, no resulta de inters metalrgico, por lo que en general no se la tendr en cuenta para los anlisis trmicos que realicemos. Figura 1 Este elemento forma con el carbono un compuesto qumico intersticial, denominado cementita (carburo de hierro), que responde a la frmula estequiomtrica Fe3C, con un contenido de carbono del 6,67 % en peso, y su punto de fusin es aproximadamente de 1252 C; posee caractersticas metaestables, ya que a altas temperaturas y mantenindola un tiempo suficiente se disocia en hierro y grafito. La cementita, que en los diagramas de equilibrio aparecer con la notacin Cm no experimenta transformaciones alotrpicas, pero a bajas temperaturas es dbilmente ferromagntica, propiedad que pierde al sobrepasar los 230 C. Este compuesto tiene malas caractersticas mecnicas, ya que posee alta dureza, baja resistencia a la traccin y extremada fragilidad, por lo que su presencia en determinadas zonas de la estructura, como se ver ms adelante, puede conferir a las aleaciones propiedades mecnicas deficientes. DIAGRAMA DE EQUILIBRIO METAESTABLE FeFe3C El diagrama de equilibrio metaestable que se ilustra en la figura 2, corresponde a un sistema binario formado por hierro puro y cementita, donde se observan tres lneas horizontales que corresponden a reacciones isotrmicas: peritctica, eutctica y eutectoide. Encontramos en l varias soluciones slidas y microconstituyentes que reciben nombres especiales y que enunciaremos por su aparicin desde el estado lquido: Ferrita delta (): Solucin slida intersticial de C en Fe , de composicin variable con un mximo de 0,09 % C a 1493 C, con una red cbica centrada en el cuerpo y no magntica. Austenita (): Solucin slida intersticial de C en Fe, de composicin variable con un mximo de 2,14 %C a 1147 C, con una red cbica centrada en las caras y no magntica.

6 Ledeburita (Le): Microconstituyente eutctico formado por una mezcla fina de austenita y cementita a partir de 1147 C hasta 727 C, con 4,3 % de C. Ferrita alfa (): Solucin slida intersticial de C en Fe, de composicin variable con un mximo de 0,022 % C a 727 C, con una red cbica centrada en el cuerpo y magntica a partir de 770 C. Perlita (Pe): Microconstituyente eutectoide formado por una mezcla fina de ferrita y cementita a partir de 727 C, con 0,76 % de carbono. Ledeburita transformada (Let): Microconstituyente eutctico formado por fina mezcla de ferrita y cementita., como producto de la transformacin de la austenita contenida en la ledeburita, por debajo de los 727 C, con 4,3 % de C. Cementita (Fe3C): Compuesto qumico intersticial (carburo de hierro), que responde a la frmula estequiomtrica Fe3C, con un contenido de carbono del 6,67 % en peso, y su punto de fusin es aproximadamente de 1252 C; posee caractersticas metaestables, ya que a altas temperaturas y mantenindola un tiempo suficiente se disocia en hierro y grafito. La designacin de las aleaciones de este sistema se realiza en funcin de las propiedades que ellas tienen cuando solidifican primariamente. Tenemos as que hasta 2,14 % de C, la cristalizacin se efecta como una aleacin monofsica (austenita), que por dicha condicin, presenta buena aptitud para la deformacin plstica en caliente, como ser laminado, forjado, estampado, etc. y se las denomina aceros. A su vez, a los aceros se los clasifica en aceros hipoeutectoides, cuando tienen menos de 0,76 % de C, composicin que corresponde a la del punto eutectoide, y aceros hipereutectoides cuando superan dicho valor. Cuando contiene 0,76 % de C se denomina acero eutectoide o perltico. Las aleaciones que contienen ms de 2,14 % de C y tericamente hasta 6,67 % de Figura 2 C, que solidifican como aleaciones bifsicas, donde una de las fases es la cementita, se las denomina fundiciones blancas, nombre que se debe a su fractura brillante y cristalina que las diferencia de las fundiciones grises, que por poseer grafito libre en su estructura las hace ms oscuras y que pertenecen al sistema estable FeC. Debemos aqu hacer una simplificacin con respecto a la zona superior izquierda del diagra

7 ma de equilibrio, llamada generalmente regin delta (de transformaciones peritcticas), que por tener escaso inters metalrgico, suele ignorarse o no dibujarse en los diagramas que se utilizan en la prctica. En el diagrama del sistema metaestable, hierrocementita, las fases se analizan, en ciclos de temperaturas de lenta variacin, generalmente hasta una concentracin en peso del carbono del 6,67 % (cementita - Fe3C), debido a que para mayores valores no tienen importancia industrial, por lo cual los diagramas no resultan completos, ms an que es comn limitarlos a aproximadamente el 5,5 % de C (las aleaciones con porcentajes superiores a 4,3 % C no son generalmente empleadas ya que son extremadamente duras y frgiles). Mediante el microscopio metalrgico empleado en el estudio de las estructuras metlicas (metalografa), pueden determinarse los cambios estructurales que experimentan las aleaciones FeFe3C, con el porcentaje de carbono y las variaciones de temperatura. As en las figuras siguientes se muestran estructuras de aceros con distintos porcentaje de carbono a temperatura ambiente, a partir de la ferrita (figura 3).

Figura 3. Microestructuras de acero al carbono. a) Ferrita 0,04 %C; b) Ferrita + perlita 0,40 % C; c) Perlita 0,76 % C d) Perlita + cementita en borde de grano; todas a 500x, microscopio ptico.

Como las propiedades de los aceros dependen de su estructura, y sta es funcin de la composicin qumica, o sea en este caso del contenido de carbono, analizaremos algunas aleaciones mediante el enfriamiento en equilibrio desde la regin monofsica inmediata a la solidificacin primaria, o lo que es lo mismo, desde el estado austentico. Veamos el enfriamiento de un acero hipoeutectoide de 0,20 % de C, como el indicado en el diagrama parcial de la figura 4, donde se ha dibujado slo el extremo izquierdo rico en hierro. Al cruzar la curva de transformaciones alotrpicas GE, comienza a formarse ferrita en el borde de grano de la austenita. A los puntos de esta curva se los conoce como temperaturas

8 crticas superiores de los aceros hipoeutectoides y se designan con A3. Como la ferrita disuelve cien veces menos C que la austenita el carbono que sale de la red cbica centrada en las caras durante la transformacin alotrpica debido al fenmeno de difusin, enriquece la austenita remanente hasta que sta alcanza la composicin eutectoide a 727 C. En este momento, isotrmicamente se produce la reaccin eutectoide y toda la austenita presente se transforma en perlita. A esta temperatura se la conoce como temperatura crtica inferior, y si observamos el diagrama vemos que es la misma tanto para aceros hipoeutectoides como para los aceros hipereutectoides y su designacin es Al. Por debajo de dicha temperatura ya no existen nuevas transformaciones y la estructura final de este acero estar formada aproximadamente por 26 % de perlita y 74 % de ferrita. Estos porcentajes se obtienen del diagrama estructural de la figura 5. cuyo trazado no necesita mayores aclaraciones, ya que a 0,76 % de C le corresponde una estructura totalmente perltica, para otros tenores de C se pueden obtener las proporciones de ambos componentes ya que varan linealmente. Debe tenerse en cuenta que en dicho diagrama la recta que divide el campo hipoeutectoide parte de cero cuando en realidad, si fusemos muy rigurosos debiera

Figura 4

Figura 5

Figura 6

9 iniciarse en el valor correspondiente a la mxima solubilidad de C en la ferrita a temperatura ambiente, que resulta inferior a 3,7 x 10-6, valor extremadamente pequeo. Enfriemos ahora una aleacin hipereutectoide de 1,2 % de C como se indica en la figura 6, desde el estado austentico. Vemos que al cruzar la curva de solvus, la austenita pierde solubilidad y de ella debe salir C que lo hace como cementita, la que se deposita por difusin en el borde de grano. A los puntos de la curva de solvus se los denomina temperaturas crticas superiores de los aceros hipereutectoides y se las designa con ACm. A esta cementita formada por la segregacin del carbono de la austenita, debido a su cambio de solubilidad, se la denomina cementita secundaria, para diferenciarla de la cementita primaria, que solidifica del lquido por encima de 1147C con porcentajes de carbono superior al 4,3 %, y de la cementita terciaria, que se forma a partir del carbono segregado de la ferrita por el cambio de solubilidad por debajo de 727C. Estas designaciones slo indican la zona del diagrama en que aparece, pero no significan ningn cambio en su estructura. Prosiguiendo con el enfriamiento en equilibrio del acero con 1,20 % de C, la austenita presente alcanza la composicin del punto eutectoide E y en el punto 2 empieza a formarse la perlita a temperatura constante. Como resultado de esta transformacin, se obtiene una estructura final a temperatura ambiente formada por 92,7 % de perlita y 7,3 % de cementita libre (valores obtenidos del diagrama de la figura x.x), la que conforma una red o malla continua alrededor de las colonias de perlita. Con referencia a los denominados puntos crticos o temperaturas crticas, que se designan con la letra A (del francs arrt que significa detencin), suelen llevar en la prctica, adems del subndice que identifica la zona de temperatura y composicin en que se hallan (Al, A3, ACm), otro que indica la direccin en que se produce la transformacin: r por enfriamiento (refroidissement) o c por calentamiento (chauffage). Esto se debe a que, al aumentar la velocidad de enfriamiento o de calentamiento con respecto a la de equilibrio, las temperaturas crticas varan por la inercia trmica que involucra el

10 proceso. Tendremos as que Ar1 diferir ms de Al (temperatura crtica inferior de equilibrio) cuanto mayor sea la velocidad de enfriamiento y esto resulta importante cuando se traten los tratamientos trmicos de los aceros.

11

ACEROS, CLASIFICACIN POR COMPOSICIN QUMICA

Aceros Aceros al C o Bajo C o Medio C o Alto C Aceros aleados o Baja aleacin o Media aleacin o Alta aleacin

(< 0,25 %) (0,250,55 %) (> 0,55 %) (< 5 %) (5-10 %) (> 10 %)

Valores mnimos para considerar a un elemento como aleante (% en peso): Si: Mn: P: S: Cr: Ni: Mo: Cu: Co: Ti: Al: W: Nb: V: B: 0,5 1,65 0,05 0,05 0,3 0,3 0,08 0,35 0,1 0,03 0,1 0,1 0,02 0,05 0,0005

ACEROS AL C Y DE BAJA ALEACIN

BAJO C (< 0,25 %) Estructura: principalmente ferrtica. Propiedades: resistencia baja a media, alta ductilidad y tenacidad. Alta soldabilidad. Maquinabilidad: regular a excelente. Endurecimiento: por deformacin en fro, refinamiento de grano, endurecimiento por precipitacin (microaleantes), temple y revenido (solo para aceros aleados). Ejemplos: Aceros estructurales, Chapas para embutido y estampado, Aceros para carburacin, Chapas de uso elctrico, Aceros microaleados, Hojalata. ACEROS DE MEDIO C (0,25 0,55 %)

12 Estructura: depende del tratamiento trmico. Propiedades: resistencia media a muy alta, ductilidad media a baja, tenacidad muy variable segn la estructura. En este rango de C se obtiene la mejor combinacin de resistencia y tenacidad, la templabilidad comanda este balance. Endurecimiento: principalmente por temple y revenido (la templabilidad limita el tamao y forma de la pieza a tratar).

Ejemplos: Aceros para piezas de mquinas (ejes, rboles, bulones, engranajes, herramientas manuales, resortes, etc). Son los llamados aceros de construccin mecnica. ACEROS DE ALTO C (>0,55%) Estructura: carburos en una matriz que depende del tratamiento trmico. Propiedades: resistencia alta, baja tenacidad y ductilidad. Resistencia al desgaste. Soldabilidad y maquinabilidad malas. Endurecimiento: temple revenido (templabilidad).

Ejemplos: Aceros para rieles. Aceros para resortes. Aceros para rodamientos. Aceros para herramientas de conformado en fro de bajos requerimientos.

ACEROS DE MEDIA ALEACIN

Aceros para uso criognico (T < -30 C): bajo C; 2,5 a 9 % Ni. Aceros para alta temperatura (T > 350 C): aceros al CrMo o CrMoV.

ACEROS DE ALTA ALEACIN

Aceros inoxidables: al Cr (mn. 12 %), al CrNi (188), al CrMnN. Aceros para herramientas: aceros de medio y alto C que poseen alguno o varios de los aleantes Cr, Mo, V, W y Co. Aceros marageing: aceros de alta resistencia y alta tenacidad al NiCoMo. Aceros Hadfleld: aceros resistentes al desgaste aleados con Mn.

CLASIFICACIN SAE DE LOS ACEROS

Independientemente de la marca que cada fabrica asigna a los aceros que produce, se han generalizado algunos sistemas de identificacin ya sea por su uso final, sus propiedades mecnicas o su composicin qumica. As se designan en el primer caso: aceros para resortes, aceros para herramientas, aceros estructurales, aceros para recipiente a presin, aceros para uso criognico, aceros de cementacin, etc.. En cuanto a la clasificacin por caractersticas mecnicas, algunas normas utilizan por ejemplo

13 la designacin de F 240 F 360 para los aceros al carbono que tienen un lmite de fluencia mnimo de 240 MPa o 360 MPa respectivamente, o el caso de los aceros que se emplean como armadura en el hormign que se designan ADN 420, que deben cumplir con un lmite de fluencia mnimo de 420 MPa en condicin de laminado. la clasificacin por composicin qumica es la ms generalizada, debido a la gran variedad dc aceros que pueden obtenerse con distintos tenores de carbono y con el agregado de aleantes como el cromo, nquel, manganeso, vanadio, molibdeno, etc.. Aclaremos que si bien, de acuerdo a lo visto, designbamos aceros a aleaciones estrictamente binarias FeC, en realidad seguirn llamndose as mientras el contenido dc aleantes no supere el 50 % de su composicin en peso. Al respecto debemos mencionar en primer termino el sistema de clasificacin creado por SAE (Society of Automotive Engineers) basado en un nmero de 4 5 dgitos que fue rpidamente adoptado, con muy pequeas modificaciones o agregados, por los entes normalizadores de casi todos los pases del mundo. En dicho sistema, donde se clasifican slo los aceros para construcciones mecnicas (aceros al carbono, y de baja y media aleacin), el primer nmero caracteriza la serie, o sea al o a los aleantes principales que presentan los aceros en su composicin qumica. El primer dgito ser 1, o sea la serie 1000, cuando se trate de aceros que no presentan aleantes fuera del carbono, pero se debe tener en cuenta que por el proceso de fabricacin, los aceros al carbono tienen inevitablemente elementos residuales en su composicin: manganeso, silicio, fsforo y azufre, los que se encuentran dentro de pequeos lmites que no alteran significativamente el diagrama de equilibrio binario ya estudiado, y no dotan al acero de propiedades especiales. Las distintas series normalizadas que se identifican por el primer dgito, son: 10XX - Aceros al carbono, 11XX - Aceros resulfurados, 12XX - Aceros resulfurados y refosforados, 13XX - Aceros al manganeso, 2XXX - Aceros al nquel, 3XXX - Aceros al cromo-nquel, 4XXX - Aceros al molibdeno, 5XXX - Aceros al cromo, 6XXX - Aceros al cromo-vanadio, 7XXX - Aceros al tungsteno, 8XXX - Aceros al cromo-nquel-molibdeno, 9XXX - Aceros al silicio-manganeso. Los dos ltimos dgitos definen siempre el tenor de carbono promedio expresado en centsimas. En algunos casos, cuando la designacin SAE tiene 5 dgitos, son los tres ltimos los que dan en centsimas el porcentaje de carbono. En cuanto al segundo dgito, presenta un significado variable: generalmente es elegido arbitrariamente y slo indica una subserie. Por ltimo, digamos que una letra B L, intercalada entre el segundo y tercer dgito, significa la presencia de boro o plomo en la aleacin. Para ejemplo, veamos como se designan algunos aceros con y sin aleantes segn este sistema:

14 SAE 1045: 1 0 45 : Serie de aceros al carbono : No posee aleantes de importancia : 0,45 % de carbono medio : Serie de aceros al carbono : Indica subserie, llamados de libre corte. Posee mayores contenidos de P y S que la serie 1XXX : Contiene plomo de 0,15% a 0.35% : 0.14 % de C mximo : Serie de aceros al cromo-molibdeno : Cromo de 0,9 a 1,1 % y molibdeno de 0,15 a 0.25 % : 0,40 % de carbono medio : Serie de aceros al cromo : Alto cromo: 1,5 % Cr : 1% de carbono medio : Serie dc aceros al cromo-niquel.nolibdeno : Indica subserie 0,5 % Ni - 0.5 % Cr - 0,2 % Mo : 0,20 % de carbono medio

SAE 12L14: 1 2 L 14 SAE 4140: 4 1 40 5 2 100 8 6 20

SAE 52100:

SAE 8620:

Hace algunos aos y merced a un acuerdo entre SAE, AISI (American Iron and Steel Institute) y ASTM (American Standard for Testing and Materials) se cre un nuevo sistema unificado basado en el anterior SAE para los aceros, que codifica a todos los metales y sus aleaciones, que se denomina Sistema de numeracin unificado (UNS). Este nuevo sistema emplea una letra inicial y cinco dgitos que para las aleaciones de hierro, o sea aceros y fundiciones, utiliza la siguiente codificacin: UNS D00001 al D99999 UNS F00001 al F99999 UNS G00001 al G99999 UNS H00001 al H99999 UNS J00001 al J99999 UNS K00001 al K99999 UNS S00001 al S99999 UNS T0000l al T99999 Aceros especificados por propiedades mecnicas. Fundiciones de hierro. Aceros al carbono y aleados segn la anterior norma SAE excepto los aceros para herramientas. Aceros con exigencia de templabilidad. Aceros colados. Aceros y aleaciones ferrosas no incluidos en las restantes codificaciones. Aceros inoxidables resistentes a altas temperaturas y a la corrosin. Aceros para herramientas.

Para los ejemplos ya vistos, la codificacin UNS sera la siguiente: SAE. 1045 = UNS G10450 SAE 12L14 = UNS G12144 SAE 4140 = UNS G41400 SAE 52100 = UNS G52986 SAE 8620 = UNS G86200

Você também pode gostar

- Electrónica IDocumento254 páginasElectrónica IAlvaro100% (2)

- Evolución Del Trabajo en GuatemalaDocumento3 páginasEvolución Del Trabajo en GuatemalaKatieRuano80% (5)

- Silabo Ciclo I Extraccion y Recoleeccionn de Muestras Biologicass 5Documento5 páginasSilabo Ciclo I Extraccion y Recoleeccionn de Muestras Biologicass 5Alejandro PérezAinda não há avaliações

- Comunicación Efectiva para El Logro de Una Visión CompartidaDocumento4 páginasComunicación Efectiva para El Logro de Una Visión CompartidaJhonatan TorresAinda não há avaliações

- Cirque Du SoleilDocumento4 páginasCirque Du SoleilMarjolein Weergang MuñozAinda não há avaliações

- Ccxlvii Pleno TR Sunarp LaleyDocumento47 páginasCcxlvii Pleno TR Sunarp LaleyRedaccion La Ley - PerúAinda não há avaliações

- Eficiencia de ZarandaDocumento5 páginasEficiencia de ZarandaRoland Parra100% (1)

- f9 ST Agile Eng Participant Exercise Workbook CUADERNOS TRABAJO ESPAÑOLDocumento35 páginasf9 ST Agile Eng Participant Exercise Workbook CUADERNOS TRABAJO ESPAÑOLGabriela Zavaleta VeraAinda não há avaliações

- MODELO TOMA DE DECISIONES Trabajo FinalDocumento18 páginasMODELO TOMA DE DECISIONES Trabajo FinalYenni Alonso100% (2)

- Ejercicio SwapsDocumento6 páginasEjercicio SwapsCamila Serrano FlorezAinda não há avaliações

- Honduras Derecho HumanoDocumento250 páginasHonduras Derecho Humanodinesh sawandAinda não há avaliações

- Manual de ResistenciaDocumento46 páginasManual de ResistenciaPedro MenjivarAinda não há avaliações

- ACTA POSESION WandaDocumento1 páginaACTA POSESION WandaLeslie Maritza Muñoz RealpeAinda não há avaliações

- Tratados de México en El Comercio InternacionalDocumento8 páginasTratados de México en El Comercio InternacionalRodrigo MenaAinda não há avaliações

- Resumen BradingDocumento16 páginasResumen Bradingfran gamer15Ainda não há avaliações

- Definicion Resistencia OhmicaDocumento20 páginasDefinicion Resistencia OhmicaJorge Andres Avendano CarabaliAinda não há avaliações

- Componente Practico Virtual Balance - Masico - Mayo - 2020 PDFDocumento8 páginasComponente Practico Virtual Balance - Masico - Mayo - 2020 PDFKarenXimenaCruzDiazAinda não há avaliações

- Pricipios de La Madre Teresa para El Éxito EmpresarialDocumento2 páginasPricipios de La Madre Teresa para El Éxito EmpresarialJavier CRuixAinda não há avaliações

- LitmanDocumento4 páginasLitmanAna Paula Tejera FrancoAinda não há avaliações

- Carta Manifiesto y Carta CompromisoDocumento2 páginasCarta Manifiesto y Carta CompromisoBladek79Ainda não há avaliações

- 2.7.2 Lab - Configure Single Area Ospfv2 - Es XLDocumento5 páginas2.7.2 Lab - Configure Single Area Ospfv2 - Es XL¿Jhovan?Ainda não há avaliações

- Ejercicio 7. Prensa para Encolado.Documento4 páginasEjercicio 7. Prensa para Encolado.Jose CabalAinda não há avaliações

- La Escuela RotaDocumento5 páginasLa Escuela RotaRoyer Ro VusAinda não há avaliações

- Pyme de TapiceríaDocumento7 páginasPyme de TapiceríaJenniffer TorrealbaAinda não há avaliações

- Manejo de Residuos Hospitalarios en DrogueríasDocumento20 páginasManejo de Residuos Hospitalarios en DrogueríasAna Orquidea Rincon MezaAinda não há avaliações

- Ajuste Anual Sueldos y Salarios-Grupo eDocumento3 páginasAjuste Anual Sueldos y Salarios-Grupo eCarlos GonzaloAinda não há avaliações

- Requisitos de Una Soa para Ejercer Servicios en El EstadoDocumento1 páginaRequisitos de Una Soa para Ejercer Servicios en El EstadoCristhian JC Vega FuentesAinda não há avaliações

- Brayan Daniel LeivaDocumento14 páginasBrayan Daniel LeivaMabel tatiana Sosa valderramaAinda não há avaliações

- Las Redes Logísticas y El Almacenamiento: Almacenamiento y Su Importancia en La Red Logística y Operaciones en El AlmacénDocumento8 páginasLas Redes Logísticas y El Almacenamiento: Almacenamiento y Su Importancia en La Red Logística y Operaciones en El AlmacénRobertoCarlosTarazonaHernandezAinda não há avaliações

- Caso Practico Pasivo DiferidoDocumento7 páginasCaso Practico Pasivo DiferidoMiguel Angel ChavacAinda não há avaliações