Escolar Documentos

Profissional Documentos

Cultura Documentos

Molienda 130806121122 Phpapp01

Enviado por

Llampa YesheTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Molienda 130806121122 Phpapp01

Enviado por

Llampa YesheDireitos autorais:

Formatos disponíveis

CURSO DE MOLIENDA

Primera Parte

2013

Objetivo del proceso

El objetivo del proceso de molienda es la reduccin del

tamao de las partculas provenientes desde el proceso

de chancado, con la finalidad de producir un tamao de

partcula que permita la liberacin de la especie de inters

en partculas individuales, las cuales puedan ser

recuperadas en el posterior proceso de flotacin.

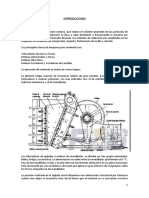

INTRODUCCIN

Chancado

MOLIENDA

Flotacin

Espesamiento y

Filtracin

Concentrado

Mina

Fundicin

Figura N 1 Ubicacin del proceso de molienda en el diagrama

general de la lnea sulfuro

La molienda se realiza utilizando grandes equipos

giratorios o molinos de forma cilndrica, en dos formas

diferentes: molienda convencional o molienda SAG

(molienda semi autgena).

En esta etapa, al material mineralizado se le agregan

agua en cantidades suficientes para formar un fluido

lechoso y los reactivos necesarios para realizar el proceso

siguiente que es la flotacin.

Figura N 2 Tipos de molienda

Siguiendo la clasificacin mostrada en la Figura N 2 cabe

destacar que las alternativas de molienda convencional y

molienda SAG, son las ms ampliamente desarrolladas en

la industria, en desmedro de la molienda AG (molienda

autgena). Adems, se puede agregar que, la molienda

SAG hoy en da saca ventajas como la configuracin de

molienda ms desarrollada y utilizada.

Molienda convencional

Como se puede apreciar en la Figura N 3 en la molienda

convencional, el producto obtenido en la etapa terciaria de

chancado ingresa a la molienda de barras.

La descarga de esta primera etapa de molienda, es

dirigida hacia cajones de descarga desde donde es

bombeada hacia la etapa de clasificacin.

Figura N 3 Etapas del proceso de chancado-molienda convencional

La clasificacin es realizada en hidrociclones en donde el

overflow o el flujo rebose avanza en la lnea de beneficio

representando la alimentacin al proceso de flotacin, y el

underflow o flujo de descarga se dirige hacia la segunda

etapa de molienda consistente en la molienda de bolas.

La descarga de esta molienda, tambin llamada molienda

fina, es enviada a cajones de descarga unindose a la

descarga de la molienda de barras, siendo bombeadas

nuevamente hacia los hidrociclones.

Molienda SAG

La Figura N 4 muestra claramente la funcin que cumple

la molienda SAG, en el proceso de conminucin global.

En este tipo de molienda, el molino SAG reemplaza a la

molienda de barras, en el proceso de molienda

propiamente tal, pero adems, reemplaza a las etapas de

chancado secundario y terciario.

Figura N 4 Etapas del proceso chancado-molienda SAG

Al igual que en la molienda convencional la descarga del

molino SAG es bombeada hacia la etapa de clasificacin,

retornando el underflow de los hidrociclones hacia la

molienda fina de bolas.

Cabe destacar que la operacin de los molinos SAG,

comnmente van asociada con un proceso de chancado

de pebbles (tamao caracterstico de partcula que acta

como de dureza mayor al resto)

Como se ha dicho anteriormente, la liberacin de especies

minerales, etapa previa a la concentracin, es sin lugar a

dudas el proceso unitario de mayor relevancia prctica en

todo circuito de beneficio, por cuanto demanda la principal

Inversin de capital, incide fuertemente en los costos

unitarios y determina en gran medida la rentabilidad de la

operacin.

En el proceso de molienda las partculas se reducen de

tamao por una combinacin de impacto y abrasin ya

sea en seco o como una suspensin en agua (pulpa).

FUNDAMENTO DEL PROCESO

Impacto: Ocurre cuando la energa aplicada est sobre-

excedida de aquella necesaria para fracturar la partcula.

El resultado es un gran nmero de partculas con un

amplio rango de tamaos.

Abrasin: Ocurre cuando la energa aplicada es

insuficiente para causar fractura significativa en la

partcula. En este caso, ocurren tensiones localizadas

resultando fracturas en reas superficiales pequeas,

dando como resultado una distribucin de partculas.

Molinos

La molienda se realiza en molinos de forma cilndrica que

giran alrededor de su eje horizontal y que contienen una

carga de cuerpos sueltos de molienda conocidos como

medios de molienda, los cuales estn libres para

moverse a medida que el molino gira produciendo la

conminucin de las partculas de mena.

En el proceso de molienda partculas de 5 a 250 mm son

reducidas en tamao a 10 - 300 micrones,

aproximadamente, dependiendo del tipo de operacin que

se realice.

El propsito de la operacin de molienda es ejercer un

control estrecho en el tamao del producto y, por esta

razn frecuentemente se dice que una molienda correcta

es la clave de una buena recuperacin de la especie til.

Es importante destacar que una buena molienda es vital

para el buen desarrollo de la etapa de flotacin y que

adems, es la operacin ms intensiva en energa del

procesamiento del mineral, por lo que se deben dejar en

claro dos tipos de circuitos que se presentan en este

proceso

Submolienda: Una submolienda de la mena resultar en

un producto que es demasiado grueso, con un grado de

liberacin demasiado bajo para separacin econmica

obtenindose una recuperacin y una razn de

enriquecimiento bajo en la etapa de concentracin

(flotacin).

Sobremolienda: Una sobremolienda innecesaria reduce

el tamao de partcula del constituyente mayoritario

(generalmente la ganga) y puede reducir el tamao de

partcula del componente minoritario (generalmente el

mineral valioso) bajo el tamao requerido para la

separacin ms eficiente. Adems se pierde mucha

energa, que es cara, en el proceso

Movimiento de la carga en los molinos

Una caracterstica distintiva de los molinos rotatorios es el

uso de cuerpos de molienda que son grandes y pesados

con relacin a las partculas de mena pero pequeas con

relacin al volumen del molino, y que ocupan menos de la

mitad del volumen del molino.

Cuando el molino gira, los medios de molienda son

elevados en el lado ascendente del molino cayendo en

cascada y en catarata sobre la superficie libre de los otros

cuerpos, alrededor de una zona muerta donde ocurre

poco movimiento hasta el pie de la carga del molino.

Movimiento de la carga en un molino con movimiento horizontal

Se pueden distinguir tres tipos de movimiento de los

medios de molienda en un molino rotatorio:

a) Rotacin alrededor de su propio eje,

b) Cada en cascada, donde los medios bajan rodando

por la superficie de los otros cuerpos y

c) Cada en catarata que corresponde a la cada libre de

los medios de molienda sobre el pie de la carga.

La magnitud del elevamiento que sufren los medios de

molienda depende de la velocidad de rotacin del

molino y del tipo de revestimiento del molino.

A velocidades relativamente bajas, los medios de

molienda tienden a rodar hacia el pie del molino y la

conminucin que ocurre es principalmente abrasiva.

Esta cada en cascada produce molienda ms fina, con

gran produccin de polvo y aumento del desgaste del

revestimiento.

A velocidades mayores los cuerpos de molienda son

proyectados sobre la carga para describir una serie de

parbolas antes de aterrizar en el pie de la carga.

Esta cada en catarata produce conminucin por impacto y

un producto ms grueso con menos desgaste del

revestimiento.

La velocidad crtica del molino es la velocidad mnima a la

cual la capa exterior de medios de molienda se adhiere a

la superficie interior del cilindro debido a la fuerza

centrfuga.

A esta velocidad la fuerza centrfuga es justo balanceada

por el peso de los medios de molienda. Normalmente el

rango de trabajo es entre 70 a 80% de la velocidad crtica.

En otras palabras, la velocidad crtica es la velocidad del

molino a la que la fuerza centrfuga mantiene todo el

material en las paredes del molino y evita la accin de

cada en catarata y cascada que se requiere para la

molienda.

Estructuralmente cada tipo de molino consiste de un

casco cilndrico, con revestimientos renovables y una

carga de medios de molienda. El tambor es soportado en

muones huecos fijos a las paredes laterales de modo

que puede girar en torno a su eje.

El dimetro del molino determina la presin que puede

ejercer el medio en las partculas de mena y, en general,

mientras mayor es el tamao de la alimentacin mayor

necesita ser el dimetro.

La longitud del molino, junto con el dimetro, determina el

volumen y por consiguiente la capacidad del molino.

Esquema de las partes de un molino de bolas

Molino de Bolas en construccin.

Factores que afectan la eficiencia de la molienda

La densidad de la pulpa de alimentacin debera ser lo

ms alta posible, pero garantizado un flujo fcil a travs

del molino.

Es esencial que las bolas estn cubiertas con una capa de

mena para minimizar el contacto metal-metal; una pulpa

demasiado diluida aumenta este tipo de contacto,

aumentando el consumo de acero y disminuyendo la

eficiencia. El rango de operacin normal de los molinos de

bolas es entre 65 a 80% de slidos en peso, dependiendo

de la mena.

La viscosidad de la pulpa aumenta con la fineza de las

partculas, por lo tanto, los circuitos de molienda fina

pueden necesitar densidad de pulpa menor.

La eficiencia de la molienda depende del rea superficial

del medio de molienda. Luego las bolas deberan ser lo

ms pequeas posible y la carga debera ser distribuida

de modo tal que las bolas ms grandes sean justo lo

suficientemente pesadas para moler la partcula ms

grande y ms dura de la alimentacin.

Una carga balanceada consistir de un amplio rango de

tamaos de bolas y las bolas nuevas agregadas al molino

generalmente son del tamao ms grande requerido. Las

bolas muy pequeas dejan el molino junto con la mena

molida y pueden separarse haciendo pasar la descarga

por harneros.

Ejercicio prctico: Identificar tipos de molienda (SAG o

Clsica)

.

Molino de bolas en operacin

Diagrama del proceso de chancado molienda SAG

En el diagrama anterior se muestra a modo de ejemplo, un

diagrama de un circuito de molienda SAG en combinacin

con una molienda fina, consistente por dos molinos de

bolas.

Adems, se aprecia un proceso de chancado de pebbles

en circuito cerrado directo con el molino SAG.

Molienda convencional

La molienda convencional se realiza en dos etapas,

utilizando molino de barras y molino de bolas,

respectivamente, aunque en las plantas modernas slo se

utiliza el segundo.

En ambos molinos el mineral se mezcla con agua para

lograr una molienda homognea y eficiente. La pulpa

obtenida en la molienda es llevada a la etapa siguiente

que es la flotacin.

FUNDAMENTOS DE MOLIENDA

Molienda de barras: Este

equipo tiene en su interior

barras de acero que son los

elementos de molienda. El

molino gira con el material

proveniente del chancador

terciario, que llega

continuamente por una correa

transportadora.

El material se va moliendo por la accin del movimiento de

las barras que se encuentran libres y que caen sobre el

mineral. El mineral molido contina el proceso, pasando

en lnea al molino de bolas.

Molienda de bolas:

Considerada como la molienda

fina, en esta etapa el mineral es

reducido de tamao por la

accin de bolas de acero

denominadas como medios de

molienda, estas bolas deben

ser lo suficientemente grandes

para moler a las partculas ms

grandes y duras de mineral.

Los medios de molienda ocupan aproximadamente el 35%

de la capacidad del molino. La descarga de este molino se

junta con la descarga del molino de barras y constituyen la

alimentacin de la clasificacin por medio de hidrociclones

Cabe destacar que la molienda convencional ha ido

paulatinamente perdiendo camino con relacin a la

molienda SAG, debido a la imposibilidad que presentan

los molinos de barras de crecer a dimensiones mayores, y

por consiguiente aumentar su capacidad de tratamiento.

Esta imposibilidad se debe a los problemas operacionales

que genera la necesidad de utilizar barras de longitudes

mayores, las cuales se doblan y se enredan.

Molienda SAG

La instalacin de la

molienda SAG constituye

una innovacin reciente

en algunas plantas. Los

molinos SAG (Semi

autgenos) son equipos

de mayores dimensiones

(40 x 22 pies

y siguen aumentando) y ms eficientes que los molinos de

barras. Gracias a su gran capacidad y eficiencia, acortan el

proceso de chancado y molienda.

El trmino SAG es un acrnimo para semiautogenous

grinding mill que significa molino semiautgeno de

molienda. El trmino autgeno significa que toda la

accin de molienda es realizada por la frotacin de

mineral en s.

El tamao de reduccin se logra por la accin de la

trituracin de mineral y molienda de otras partculas de

mineral. En los molinos completamente autgenos no

existen bolas de molienda de acero. En lo molinos

semiautgenos una porcin de la molienda es autgena y

otra es realizada por las bolas de molienda; de ah el

trmino semiautgeno.

El mineral se recibe directamente desde el chancador

primario (no del terciario como en la molienda

convencional) con un tamao cercano a 8 pulgadas (20

cm, aproximadamente) y se mezcla con agua y cal.

Dados el tamao y la forma del molino, estas bolas son

lanzadas en cada libre cuando el molino gira, logrando un

efecto conjunto de chancado y molienda ms efectivo y

con menor consumo de energa por lo que, al utilizar este

equipo, no se requieren las etapas de chancado

secundario ni terciario.

El molino SAG est diseado como un sistema de circuito

cerrado de molienda. Esto significa que las partculas de

mineral no pueden abandonar el molino SAG hasta que su

tamao haya sido reducido lo suficiente para permitirles

atravesar las parrillas de descarga y los harneros

ubicados en el extremo de descarga del molino.

La clasificacin de la descarga del molino es realizada por

el harnero rotatorio del trmel, Todo el material de mayor

tamao que las aberturas del harnero se retornan al

molino SAG a travs de transportadores de retorno. Al

material que es regresado a un molino de molienda se le

llama carga circulante.

La carga del molino SAG consiste de mineral nuevo, bolas

de molienda de acero, mineral de gran tamao reciclado

en SAG y agua. La carga total ocupa hasta el 30% del

volumen del molino. Las bolas de molienda por s mismas

ocupan alrededor del 8 al 15 por ciento del volumen del

molino.

El molino est diseado para contener un volumen

mximo de bolas del 18%. Estos volmenes de llenado

son aproximados y el volumen ptimo depende de los

resultados de la experiencia real de la planta.

El molino rota y al hacer caer su contenido violentamente

causa la accin de trituracin. El molino est cubierto con

revestimientos de acero cromo-molibdeno resistentes al

desgaste para proteger el casco.

Los revestimientos se ajustan con levantadores que

ayudan a elevar la carga durante la rotacin del molino.

La molienda dentro del molino es una combinacin de

rompimiento de mineral a travs de la accin de cada,

roce o golpe del mineral entre las bolas y la abrasin del

roce de partculas contra ellas o contra las bolas

Movimiento de la carga al interior del molino SAG para diferentes

niveles de llenado

Mantener el nivel adecuado de carga en el molino es uno

de los elementos ms importantes para una molienda

eficiente. La variacin de velocidad del molino es una

importante variable de control de la operacin de

molienda.

El operador debe asegurarse de que los revestimientos

estn protegidos del impacto directo de las bolas de

molienda. Esto se consigue manteniendo una cama de

mineral en la que las bolas caen durante la accin de

cada en catarata. Mientras ms blando el mineral, se

tritura ms rpido

Bajo condiciones de mineral blando y a velocidades

normales, es difcil mantener una cama de mineral y evitar

que los circuitos de descenso reciban demasiado flujo de

pulpa. En este caso, el operador puede hacer ms lento el

molino.

As se reducen las tasas de molienda y se mantiene la

cama de mineral en el molino.

Si el mineral es ms duro, el operador puede aumentar

la velocidad del molino. Esto aumenta la accin de

catarata que a su vez aumenta la tasa a la que el mineral

es triturado.

As, utilizando la velocidad del molino, el operador puede

variar la tasa de trituracin y proteger los revestimientos

del molino.

Factores que influyen en la operacin de un molino

SAG

Flujo de alimentacin

Mientras mayor sea el flujo de alimentacin, mayor ser el

volumen de la carga con que trabaja el molino. Si las

condiciones operacionales permanecen constantes, las

masas de mineral molido y descargado por unidad de

tiempo, son proporcionales a la masa presente en el

molino.

En consecuencia, para balancear un aumento del flujo de

alimentacin, la cantidad de mineral presente en el molino

debe necesariamente aumentar. Esto ocurre as hasta un

cierto valor del llenado del molino por sobre el cual el

proceso se revierte.

Debido a que el volumen de la carga est relacionado con

el flujo de alimentacin, en la prctica el nivel de la carga

se controla ajustando el flujo de alimentacin.

Adems de lo dicho anterior, el volumen de la carga tiene

un efecto directo en la potencia, de tal manera que el flujo

de alimentacin y la potencia aumenta con el flujo,

comenzando desde un valor cero.

A medida que el flujo de alimentacin crece, la potencia

consumida se incrementa hasta llegar a un valor mximo.

Un flujo de alimentacin an mayor provocar una

sobrecarga y la potencia comenzara a caer rpidamente.

En esta condicin de sobrecarga, la intensidad de la

accin de molienda se reduce y la capacidad de

tratamiento del molino disminuye. Frente a esta situacin

el operador parar la alimentacin de slidos al molino y

permitir que se vace el molino ("grind out"). Luego

reanudar la alimentacin a una tasa ms baja que

permita una operacin estable nuevamente.

Granulometra del mineral alimentado a la molienda

SAG

Una granulometra gruesa influye en un aumento del

consumo de energa, una disminucin del tonelaje tratado y

un aumento del tamao de descarga.

La granulometra de entrada es una variable fundamental

para entender la molienda SAG, ya que la velocidad a la

cual se muelen las partculas dentro de un molino SAG es

funcin del tamao de estas. A medida que se aumenta el

tamao de las partculas mayor ser la velocidad de

molienda, pero las partculas ms grandes requerirn estar

ms tiempo en el molino para ser reducidas

Existe un rango de tamao intermedio (40-60mm) en el

que la velocidad de molienda baja drsticamente, estas

partculas se les denomina pebbles las cuales deben ser

sacadas del molino para evitar que se consuma energa al

intentar molerlas, deben ser enviadas posteriormente al

chancado de pebbles.

Por lo tanto, si el molino SAG est procesando un bajo

tonelaje se debe apuntar a reducir lo mximo posible los

pebbles y/o alimentar desde el stock pile con un material

ms fino. Si al contrario el molino requiere de carga se

debe apuntar a alimentar con granulometra gruesa para

aprovechar la energa disponible.

En la figura se muestra el

tipo de segregacin que

se produce en un acopio.

Si la cada del mineral

sigue una trayectoria

completamente vertical,

entonces las partculas

ms gruesas rodarn

hacia la periferia de la

pila y los finos

permanecern cerca del

eje central.

Si la cada del mineral es ms bien horizontal, entonces

las partculas siguen una trayectoria parablica siendo las

partculas ms grandes y pesadas las que llegan ms

lejos, en la direccin de la correa de descarga del flujo.

Controlando los alimentadores que extraen el mineral

desde el acopio se puede ajustar la granulometra de

alimentacin fresca al molino dentro de ciertos lmites.

Dureza del mineral

La dureza del mineral que se alimenta al molino, es algo

sobre lo cual el operador no tiene control.

Mientras ms duro es el mineral, mayor ser el tiempo que

toma su reduccin de tamao, por esto, para un flujo de

alimentacin constante, el volumen de la carga aumentar

junto con la dureza del mineral.

Si el molino est siendo operado con un tonelaje inferior a

su capacidad mxima, al aumentar el volumen de su

carga consumir ms potencia y el cambio en la dureza se

compensar con un aumento del consumo de energa por

tonelada de mineral fresco, sin embargo si el molino est

siendo operado a su mxima capacidad, un aumento de la

dureza, producir un sobrellenado que slo podr ser

compensado con una disminucin del flujo de

alimentacin.

Densidad y viscosidad de la pulpa

La viscosidad y la densidad de la pulpa, estn muy ligadas.

Desafortunadamente la densidad de la pulpa dentro del

molino no puede ser medida directamente, de modo que lo

que se mide y controla es la densidad de la pulpa en la

descarga del molino.

Es importante notar que ambas, en la descarga y en el

interior del molino, no son las mismas. La retencin de

agua en el molino es generalmente menor que la de los

slidos finos, de all que la densidad de la pulpa al interior

sea mayor que en la descarga.

A travs de la densidad de la pulpa en la descarga, es

posible controlar el nivel de la pulpa en el molino. Por

ejemplo: Si se aumenta el agua de alimentacin es posible

descargar todos los finos con mayor rapidez.

En trminos de las tasas de descarga lo que ocurre es

que, aumentando la densidad, se incrementa la viscosidad

y se reducen las tasas de descarga, provocando un

aumento del volumen de pulpa y de la potencia adems

de una disminucin de la capacidad de tratamiento de

mineral.

Carga de bolas

Un factor que influye mucho en la operacin de un molino

semiautgeno, es el volumen de la carga de bolas. Este

volumen se expresa como una fraccin del volumen total

del molino y puede variar entre 4% y 14%, siendo el valor

ms usado un 8%.

El uso de las bolas eleva la densidad media de la carga y

hace que la potencia demandada por el molino sea mayor.

Velocidad Crtica

Donde:

NC = Velocidad Crtica (rpm)

D = Dimetro interno del molino (pies).

d = Dimetro del medio de molienda (pies).

Ejercicio: Determine la Velocidad Crtica de un molino de 4,2

[mts.] de largo que tiene una razn L/D=1,4 y que trabaja con un mono tamao de

bolas de 4".

Tambin determinar la Velocidad Crtica sin considerar las bolas. (Resp.:

24,85[rpm]; 24,43[rpm])

NIVEL DE LLENADO DEL MOLINO

A nivel operacional el grado en que se alimenta la carga de

los medios de

molienda y de mineral, est definida por el nivel de llenado

(J). Este se va a entender como

la fraccin de volumen interno til del molino ocupado por el

lecho de bolas y mineral.

Fig.

Representacin del Nivel de Llenado

de un molino horizontal.

El nivel de llenado J se determina a travs de la siguiente

ecuacin:

Você também pode gostar

- Conceptos de MoliendaDocumento29 páginasConceptos de MoliendaPatricio Castillo ManquecoyAinda não há avaliações

- Trabajo Final MaquinariaDocumento44 páginasTrabajo Final MaquinariaAngel ParionaAinda não há avaliações

- MoliendaDocumento58 páginasMoliendaCesarPastenSozaAinda não há avaliações

- Colada de BarbotinaDocumento11 páginasColada de BarbotinaAguilar JuanjoAinda não há avaliações

- Aceros InoxidablesDocumento39 páginasAceros InoxidablesFausto ReyesAinda não há avaliações

- Coccion 2 8 2-2 8 4Documento7 páginasCoccion 2 8 2-2 8 4Jonathan Salazar RengifoAinda não há avaliações

- Codigos GDocumento12 páginasCodigos GAna Montaño VizcaínoAinda não há avaliações

- Las FUNCIONES de Excel Que Más Se Usan (Autoguardado)Documento95 páginasLas FUNCIONES de Excel Que Más Se Usan (Autoguardado)Edo InosAinda não há avaliações

- Inteligencia Emocional IiiencuentropatazDocumento32 páginasInteligencia Emocional IiiencuentropatazarmidaAinda não há avaliações

- Monografía Matemática - A3Documento167 páginasMonografía Matemática - A3Edwin Gary Salazar PorrasAinda não há avaliações

- Informatica 2Documento214 páginasInformatica 2NOELIA ALVAREZAinda não há avaliações

- Aceros RefractariosDocumento24 páginasAceros RefractariosEdwin Bedoya60% (5)

- Soldadura Por Resistencia RW)Documento18 páginasSoldadura Por Resistencia RW)Alonso LaraAinda não há avaliações

- Termodinámica Semana 11Documento45 páginasTermodinámica Semana 11Jhoel PatricioAinda não há avaliações

- Valorización de arcillas españolas mediante técnicas físicas para su uso en pastas cerámicasDocumento249 páginasValorización de arcillas españolas mediante técnicas físicas para su uso en pastas cerámicascesarAinda não há avaliações

- Trabajo 1 GrupoIVDocumento30 páginasTrabajo 1 GrupoIVIsmael LingánAinda não há avaliações

- Libro Sacmi 2Documento573 páginasLibro Sacmi 2Carlos Mauricio Gomez FlorezAinda não há avaliações

- Fresadora CNCDocumento20 páginasFresadora CNCVictor Manuel Garcia RamirezAinda não há avaliações

- Presentacion de Hornos de FusionDocumento24 páginasPresentacion de Hornos de FusionraulraulAinda não há avaliações

- Las Chancadoras ConicasDocumento10 páginasLas Chancadoras ConicasCesar Marino Basurto ContrerasAinda não há avaliações

- Estudio Factibilidad Adquisicion Torno Vertical y Banco Pruebas Taller Central PDFDocumento175 páginasEstudio Factibilidad Adquisicion Torno Vertical y Banco Pruebas Taller Central PDFjasebeyAinda não há avaliações

- Guia de Concentracion MagneticaDocumento4 páginasGuia de Concentracion MagneticaTro NicAinda não há avaliações

- Tema 2.18 - Cobre y Aleaciones de CobreDocumento129 páginasTema 2.18 - Cobre y Aleaciones de CobreracontrerasAinda não há avaliações

- DIAGNOSTICO DE QUEMADORES GLPDocumento1 páginaDIAGNOSTICO DE QUEMADORES GLPAlejandra López LaraAinda não há avaliações

- Molino de BolasDocumento28 páginasMolino de BolasJhon Rider Mendoza Gonzales100% (1)

- Hornos de FusiónDocumento35 páginasHornos de FusiónMauricio Molina Sejas100% (1)

- AtomizacionDocumento53 páginasAtomizacionCarlos García100% (1)

- Seccionado Corte NUEVADocumento52 páginasSeccionado Corte NUEVAwladimir100% (2)

- CONVERTIDORESDocumento17 páginasCONVERTIDORESBrayan GamezAinda não há avaliações

- Trefilado de metales: proceso y tecnologíaDocumento33 páginasTrefilado de metales: proceso y tecnologíaLeonar JamesAinda não há avaliações

- Procesamiento Del Oro en La Mina PucamarcaDocumento6 páginasProcesamiento Del Oro en La Mina PucamarcaCriss SCAinda não há avaliações

- Optimización molienda barbotina plantas baldosasDocumento6 páginasOptimización molienda barbotina plantas baldosasalejandro_marín_150% (1)

- Area de Chancado - Molienda - Normalización - Antes PDFDocumento2 páginasArea de Chancado - Molienda - Normalización - Antes PDFEduardo Mendoza SandovalAinda não há avaliações

- Tarjeta Madre PDFDocumento17 páginasTarjeta Madre PDFKronux100% (1)

- 6 MoliendaDocumento76 páginas6 MoliendaRikhardo Monthero TikonaAinda não há avaliações

- Fabricacion Del Dentado Engranajes ConicosDocumento6 páginasFabricacion Del Dentado Engranajes ConicosRolandoAinda não há avaliações

- Clasificacion de Electrodos Por El RevestimientoDocumento3 páginasClasificacion de Electrodos Por El RevestimientoMiguel ArguzAinda não há avaliações

- Tipos de Molinos.Documento7 páginasTipos de Molinos.Edward GironAinda não há avaliações

- Laboratorio de Fundicion LatonDocumento26 páginasLaboratorio de Fundicion LatonAlejandra CastellanosAinda não há avaliações

- Soldadura Tipo PaWDocumento21 páginasSoldadura Tipo PaWNicol AvilaAinda não há avaliações

- Los Parámetros de MecanizadoDocumento23 páginasLos Parámetros de MecanizadoJose David Martínez IbarraAinda não há avaliações

- Maquinaria para La Trituración PrimariaDocumento8 páginasMaquinaria para La Trituración PrimariaNathaly VillalvaAinda não há avaliações

- Banco de Preguntas - SoldaduraDocumento10 páginasBanco de Preguntas - SoldaduraAlberto estrella guarandaAinda não há avaliações

- 02 Embutido en Placas Metalicas PDFDocumento8 páginas02 Embutido en Placas Metalicas PDFchristian_976_jean_hpAinda não há avaliações

- Cuestionario electroquímica práctica VIIDocumento3 páginasCuestionario electroquímica práctica VIIcmlc2Ainda não há avaliações

- Informe de FundicionDocumento32 páginasInforme de FundicionMurcia MarcelaAinda não há avaliações

- Presentacion 3 MoliendaDocumento43 páginasPresentacion 3 MoliendaJonathan Molina FuentesAinda não há avaliações

- 4ta - Clase de Molinos para MineralesDocumento53 páginas4ta - Clase de Molinos para MineralesLeonardo Lozano Callaca100% (1)

- Concentracion Minerales IIDocumento138 páginasConcentracion Minerales IIPascual Daga DeudorAinda não há avaliações

- ElectropulidoDocumento8 páginasElectropulidoavielmacAinda não há avaliações

- Teoría de La Flotación de ÓxidosDocumento29 páginasTeoría de La Flotación de ÓxidosEver Poe SotoAinda não há avaliações

- Comandos básicos en ArduinoDocumento15 páginasComandos básicos en ArduinoLuis Fernando BravoAinda não há avaliações

- Capacidad de Operación Del ProyectoDocumento10 páginasCapacidad de Operación Del ProyectoJose Miguel Rojas ZeaAinda não há avaliações

- Metalurgia para La InstrumentacionDocumento26 páginasMetalurgia para La InstrumentacionEsteban PadillaAinda não há avaliações

- Manual de RodamientosDocumento27 páginasManual de RodamientosAlexander ZapataAinda não há avaliações

- MoliendaDocumento103 páginasMoliendaKevinAinda não há avaliações

- Apuntes MoliendaDocumento3 páginasApuntes MoliendaMarko Meneses PlascenciaAinda não há avaliações

- Clase Molienda y ClasificacionDocumento40 páginasClase Molienda y ClasificacionMeyer de la Cruz100% (2)

- MoliendaDocumento5 páginasMoliendaDiego EdsonAinda não há avaliações

- Presentación de La II Unidad MoliendaDocumento103 páginasPresentación de La II Unidad MoliendaCristhiane Yamileth VTAinda não há avaliações

- 210-1 Molienda Rev. 0Documento89 páginas210-1 Molienda Rev. 0Pascual Daga Deudor100% (1)

- Construccion Vertical PDFDocumento2 páginasConstruccion Vertical PDFlookb64Ainda não há avaliações

- 205 2 1 Apron FeederDocumento9 páginas205 2 1 Apron FeederPascual Daga Deudor100% (1)

- Manual Bomba A2q v.f.03-11Documento12 páginasManual Bomba A2q v.f.03-11John MachacaAinda não há avaliações

- Capitulo XiiiDocumento21 páginasCapitulo XiiiPascual Daga DeudorAinda não há avaliações

- INSTRUMENTOS DE EVALUACION - JCastilloDocumento25 páginasINSTRUMENTOS DE EVALUACION - JCastilloPascual Daga DeudorAinda não há avaliações

- CM001 Cap11.-Minera A Cielo Abierto PDFDocumento15 páginasCM001 Cap11.-Minera A Cielo Abierto PDFcarmen zayda ccencho alanyaAinda não há avaliações

- Manual Bomba A2q v.f.03-11Documento12 páginasManual Bomba A2q v.f.03-11John MachacaAinda não há avaliações

- Construccion Vertical PDFDocumento2 páginasConstruccion Vertical PDFlookb64Ainda não há avaliações

- R05323 P 004a B001 0030Documento1 páginaR05323 P 004a B001 0030Pascual Daga DeudorAinda não há avaliações

- Manual Excel 2013 - BasicoDocumento57 páginasManual Excel 2013 - BasicoPascual Daga DeudorAinda não há avaliações

- Libro Apuntes de TopografiaDocumento216 páginasLibro Apuntes de Topografiacjgarcia89100% (1)

- R05323 P 004a B005 0223Documento1 páginaR05323 P 004a B005 0223Pascual Daga DeudorAinda não há avaliações

- Matriz de EvaluacionDocumento41 páginasMatriz de EvaluacionPascual Daga DeudorAinda não há avaliações

- CM001 Cap11.-Minera A Cielo Abierto PDFDocumento15 páginasCM001 Cap11.-Minera A Cielo Abierto PDFcarmen zayda ccencho alanyaAinda não há avaliações

- 4.1InstrumentacionEspectrometriadeMasas 2462Documento0 página4.1InstrumentacionEspectrometriadeMasas 2462magicianchemistAinda não há avaliações

- Guia Estudiante 2012Documento24 páginasGuia Estudiante 2012Pascual Daga DeudorAinda não há avaliações

- Unidad Didactica 04 - PlanimetriaDocumento51 páginasUnidad Didactica 04 - PlanimetriaPascual Daga DeudorAinda não há avaliações

- 260-2-13 Tanque Mezclador de XantatoDocumento8 páginas260-2-13 Tanque Mezclador de XantatoPascual Daga DeudorAinda não há avaliações

- Pre Supuesto SDocumento12 páginasPre Supuesto SPascual Daga DeudorAinda não há avaliações

- Ranking de Salarios de Las Carreras Técnicas en El PerúDocumento1 páginaRanking de Salarios de Las Carreras Técnicas en El PerúCarlos Andrés Neyra100% (2)

- Metodologia Metodo Didactica y Pedagogia 1217646580407082 9Documento57 páginasMetodologia Metodo Didactica y Pedagogia 1217646580407082 9Pascual Daga DeudorAinda não há avaliações

- Csmu1a2cagb 140901202715 Phpapp01Documento3 páginasCsmu1a2cagb 140901202715 Phpapp01Pascual Daga DeudorAinda não há avaliações

- Conceptos Teoria PressupuestosDocumento7 páginasConceptos Teoria PressupuestosPascual Daga DeudorAinda não há avaliações

- 82 ESTADISTICA MODULO IIIaDocumento17 páginas82 ESTADISTICA MODULO IIIaPascual Daga DeudorAinda não há avaliações

- 81 Estadistica Modulo IiaDocumento19 páginas81 Estadistica Modulo IiaPascual Daga DeudorAinda não há avaliações

- Eficiencia Energetica IBEROMETEXDocumento178 páginasEficiencia Energetica IBEROMETEXPascual Daga DeudorAinda não há avaliações

- 83 ESTADISTICA MODULO IVaDocumento21 páginas83 ESTADISTICA MODULO IVaPascual Daga DeudorAinda não há avaliações

- Cálculo de Caudales Presiones de Aire - Cuircuito FlotaciónDocumento24 páginasCálculo de Caudales Presiones de Aire - Cuircuito FlotaciónjoseluisbeitoAinda não há avaliações

- Presentación Del Curso (Final)Documento119 páginasPresentación Del Curso (Final)Pascual Daga DeudorAinda não há avaliações