Escolar Documentos

Profissional Documentos

Cultura Documentos

AMEF: Análisis de Modos y Efectos de Falla

Enviado por

Francisco Javier Lopez HernandezDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

AMEF: Análisis de Modos y Efectos de Falla

Enviado por

Francisco Javier Lopez HernandezDireitos autorais:

Formatos disponíveis

AMEF (Anlisis de Modo y Efecto de Falla)

1. QUE ES UN AMEF?

2. FALLAS DE UN PROCESO

3. MODOS DE FALLAS

4. EFECTOS DE LAS FALLAS

5. SEVERIDAD DE LAS FALLAS

6. OCURRENCIA Y DETECCIN

7. PRIORIDAD DE RIESGO

8. TIPOS DE AMEF

9. PASOS PARA LA CONSTRUCCIN DE AMEF

HISTORIA:

Los AMEFs fueron introducidos a finales de los 40s mediante el

estndar militar 1629. Utilizados por la industria aeroespacial

en el desarrollo de cohetes, para evitar errores.

Durante los 60s mientras se desarrollaba la tecnologa para enviar

un hombre a la luna. Ford Motor Company introdujo los AMEF

en la industria automotriz a finales de los 70s para

consideraciones de seguridad y requisitos regulatorios despus

del fracaso del modelo "Pinto para mejoras en la produccin y

en el diseo.

El avance actual ha venido del sector automotriz ya que los AMEFs

son requeridos para todos los Diseos y Procesos a fin de

asegurar la prevencin de problemas. Integrado dentro de la

Planeacin Avanzada de la Calidad del Producto (APQP).

En 1991, ISO 9000 recomend usar AMEF de producto y proceso.

1. QUE ES AMEF?

Es una herramienta que permite detectar aspectos crticos de un

producto o proceso que requieren atencin.

Es una herramienta que relaciona las fallas o defectos de las

caractersticas del proceso que afectan las salidas de un proceso.

El AMEF es una tcnica analtica utilizada como un medio para

asegurar que, en lo posible, los modos de fallas potenciales y sus

causas han sido considerados. En su ms rigurosa forma, el AMEF

es un sumario de anlisis basado en la experiencia de como un

proceso es desarrollado.

Es una herramienta clave en la labor de mejorar la confiabilidad de

los procesos o productos.

Es una visin pesimista que permite visualizar posibles fallas en los

productos y procesos.

1. QUE ES AMEF?

Es un procedimiento organizado que permite:

a. Reconocer y evaluar las fallas potenciales de un

producto o proceso y los efectos de dichas fallas

b. Identificar acciones que podran eliminar o reducir la

posibilidad de que ocurran fallas potenciales.

c. Documentar todo el proceso.

La metodologa AMEF, proporciona la orientacin y los

pasos para identificar y evaluar las fallas potenciales de

un proceso, junto con el efecto que provocan.

La aplicacin del AMEF sirve para garantizar que los

productos y procesos sean confiables, para reducir el

tiempo de ciclo, mejorar la eficiencia y evitar el

desperdicio.

El AMEF provee la principal herramienta para mitigar el

riesgo dentro de la estrategia de prevencin y mejora.

AMEF ES COMO ANALIZAR LOS

CIMIENTOS DE UN EDIFICIO

EVITANDO QUE FALLE Y SE DESPLOME

Beneficios del AMEF:

Mejora la calidad, confiabilidad y seguridad de los

productos / servicios / maquinaria y procesos

Mejora la imagen y competitividad de la compaa

Mejora la satisfaccin del cliente

Reduce el tiempo y costo en el desarrollo del producto /

soporte integrado al desarrollo del producto

Documentos y acciones de seguimiento tomadas para

reducir los riesgos

Reduce las inquietudes por Garantas probables

Integracin con las tcnicas de Diseo para Manufactura

y Ensamble

Aplicaciones del AMEF

Proceso: anlisis de los procesos de manufactura y

ensamble

Diseo: anlisis de los productos antes de sean

lanzados para su produccin

Concepto: anlisis de sistemas o subsistemas en las

primeras etapas del diseo conceptual

Equipo: anlisis del diseo de maquinaria y equipo

antes de su compra

Servicio: anlisis de los procesos de servicio antes de

que tengan impacto en el cliente

La prueba y error as como el conocimiento de cada falla son

tanto costosos como consumidores de tiempo

2. FALLAS DE UN PROCESO O PRODUCTO:

Una falla se considera como un defecto o desviacin que

merma la calidad o la consistencia de un proceso o

producto.

Cuando un producto, componente, sistema o proceso no

cumple o no funciona como fue diseado se dice que

falla.

Modos de fallas: formas en que cada etapa del proceso

(subproceso) puede fallar.

Para detectar una falla, es necesaria la investigacin y el

anlisis, as como la imaginacin, para anticipar

probables defectos o desviaciones.

3. MODO POTENCIAL DE FALLA

La falla potencial est definida como la manera en la cual la

actividad a realizar puede potencialmente fallar en el

cumplimiento de los requerimientos especificados y se

debe indicar concisamente una descripcin de la falla

en una actividad especfica, contestando la siguiente

pregunta:

Cmo puede el proceso fallar en el cumplimiento de los

requerimientos (especificaciones)?

Independientemente de las especificaciones Qu considera

un cliente como objetable?

La comparacin de una actividad similar y la revisin de las

reclamaciones del cliente (interno y/o externo), as

como los problemas de calidad son el punto de partida.

4. EFECTOS DE LAS FALLAS

Los efectos se definen como las consecuencias de una causa.

En AMEF los efectos son las consecuencias negativas que se

presentan en el proceso o en actividades subsecuentes,

llamndose a estos efectos potenciales (que se presentaran

si la falla ocurriera).

Una pregunta clave es Qu pasara si el modo de falla

identificado ocurriera?

Desde el punto de vista de:

La insatisfaccin del cliente

Los daos potenciales que puede sufrir el cliente o el

operador

Los aspectos relacionados a la seguridad en su manejo,

operacin o uso.

Los tiempos de espera.

El mantenimiento

La operacin de los equipos

Etc.

5. SEVERIDAD DE LAS FALLAS:

Es el grado en que una falla puede afectar a la actividad

subsecuente o al propio proceso.

Es una evaluacin de la seriedad de la falla potencial.

La severidad se aplica solamente al efecto. La evaluacin de

la severidad debe ser realizada por personal con la

experiencia y conocimientos probados.

6. OCURRENCIA DE LAS FALLAS:

La ocurrencia es la frecuencia con la que se presenta la

causa de falla.

Se considera tambin como la probabilidad de ocurrencia

de cada falla, se deben de tomar datos estadsticos si

los hubiera, si no los hubiera deber de hacer un

anlisis subjetivo de acuerdo a la experiencia del

personal involucrado.

6. DETECCIN DE LAS FALLAS:

Suponiendo que la falla ocurriera, se debe suponer que tan

pertinentes y eficaces son los mecanismos o controles

establecidos en el proceso para detectar la causa que

provoca la falla (no el efecto).

Es una estimacin de la probabilidad de detectar,

suponiendo que ha ocurrido la falla, y no es una

estimacin sobre la probabilidad de que la falla ocurra.

CAUSA POTENCIAL DE LA FALLA

Est definida como la manera en que la falla puede ocurrir,

descrita en trminos de algo que puede ser corregido o

puede ser controlado.

Se debe extender lo ms posible toda causa concebible de

una falla potencial. Si una causa es exclusiva para la falla

potencial, es decir, si corrigiendo la causa tiene un

impacto directo en la falla potencial, entonces, esta

parte del AMEF est completa.

A menudo la falla es resultado de un mal diseo del

proceso, y requerir para su identificacin la

experimentacin, y/o el anlisis riguroso.

Se sugiere la tcnica de 5 Por qus? y/o el Diagrama

Causa-Efecto.

7. PRIORIDAD DE RIESGOS

El nmero prioritario de riesgo es el producto de tres factores:

Severidad,

Ocurrencia y

Deteccin.

Cada factor tiene una escala de 1 a 10, donde 10 representa un

nivel de muy malo.

El NPR cae en un rango de 1 a 1000 y proporciona un indicador

relativo de todas las causas de falla.

Al valor mas alto del NPR deber de darse prioridad para

implementar acciones correctivas, ya sea para prevenir o para

emplear mejores controles que detecten las fallas.

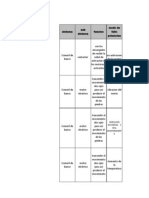

MODELO DE AMEF:

PREVENCIN DETECCIN DETECCIN

CAUSA

MODO

DE LA

FALLA

EFECTO

Material o

entrada del

proceso

Actividades

del proceso

Cliente

externo y/o

interno

controles

8. TIPOS DE AMEF

Existen varios tipos de AMEF:

1. AMEF de diseo

2. AMEF de producto

3. AMEF de proceso

4. AMEF de Proyecto

PASA NO PASA

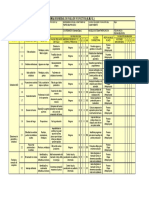

9. PASOS PARA ELABORAR UN AMEF

1 2 3 4 5 6 7 8 9 10 11

Paso

del

proces

o

Modo

de

falla

Efecto

de la

falla

Severi

dad

Causa

del

modo

de

falla

Ocurre

ncia

Contro

l de

preven

cin

Contro

l de

detecci

n

Detecc

in

No. De

Priorid

ad de

riesgo

NPR

Accion

es a

tomar

Paso 1: Identifique los modos de falla para cada paso del

proceso

Cmo puede fallar el proceso en este paso?

Se sugiere la lluvia de ideas con los expertos o grupo de

anlisis.

PASOS PARA ELABORAR UN AMEF DE PROCESOS

1 2 3 4 5 6 7 8 9 10 11

Paso

del

proces

o

Modo

de

falla

Efecto

de la

falla

Severi

dad

Causa

del

modo

de

falla

Ocurre

ncia

Contro

l de

preven

cin

Contro

l de

detecci

n

Detecc

in

No. De

Priorid

ad de

riesgo

NPR

Accion

es a

tomar

Paso 2: Identifique las consecuencias potenciales de cada modo

de falla

En la mayora de los casos abra mas de una causa para cada

modo de de falla.

Cules son las consecuencias si la falla ocurriera?

PASOS PARA ELABORAR UN AMEF DE PROCESOS

1 2 3 4 5 6 7 8 9 10 11

Paso

del

proces

o

Modo

de

falla

Efecto

de la

falla

Severi

dad

Causa

del

modo

de

falla

Ocurre

ncia

Contro

l de

preven

cin

Contro

l de

detecci

n

Detecc

in

No. De

Priorid

ad de

riesgo

NPR

Accion

es a

tomar

Paso 3: Asigna el grado de severidad.

Si el modo de falla ocurre, el grado de severidad tiene que

ser estimado en base a la seriedad de las consecuencias.

EFECTO SEVERIDAD DEL EFECTO RANGO

Riesgoso sin

advertencia

Puede daar al operador o a la maquina. La falla ocurre

sin advertencia. Afecta la operacin segura o involucra

el incumplimiento de algun requerimiento.

10

Riesgoso con

advertencia

Puede daar al operador o a la maquina. La falla ocurre

con advertencia. Afecta la operacin segura o involucra

el incumplimiento de algun requerimiento.

9

Muy Alto

Interrupcion en la linea de produccion. El 100% puede

desperdiciarse. El articulo no opera, el cliente queda

insatisfecho.

8

Alto

Interrupcion menor en la linea de produccion. Una

porcion menor del 100% puede desperdiciarse. El

producto opera pero con desempeo reducido. Cliente

insatisfecho.

7

Moderado 6

Bajo 5

Muy Bajo 4

Menor 3

Sign. Menor 2

Ninguno

1

PASOS PARA ELABORAR UN AMEF DE PROCESOS

1 2 3 4 5 6 7 8 9 10 11

Paso

del

proces

o

Modo

de

falla

Efecto

de la

falla

Severi

dad

Causa

del

modo

de

falla

Ocurre

ncia

Contro

l de

preven

cin

Contro

l de

detecci

n

Detecc

in

No. De

Priorid

ad de

riesgo

NPR

Accion

es a

tomar

Paso 4: Identifica las causas de cada modo de falla

Cada falta es causada por alguna razn lgica.

Se recomienda usar un diagrama de rbol para identificar la

causa raz.

La causa es la fuente de variacin que propicia que el modo de

falla ocurra.

PASOS PARA ELABORAR UN AMEF DE PROCESOS

1 2 3 4 5 6 7 8 9 10 11

Paso

del

proces

o

Modo

de

falla

Efecto

de la

falla

Severi

dad

Causa

del

modo

de

falla

Ocurre

ncia

Contro

l de

preven

cin

Contro

l de

detecci

n

Detecc

in

No. De

Priorid

ad de

riesgo

NPR

Accion

es a

tomar

Paso 5: Asigna el grado de ocurrencia

La probabilidad actual la causa se d.

Recurra a datos histricos y consulte con los expertos.

PROBABILIDAD DE

FALLA

POSIBLE OCURRENCIA DE LA FALLA PPM (APROX.) Cpk RANGO

Riesgoso sin

advertencia

10

Riesgoso con

advertencia

9

Muy Alto 8

Alto 7

Moderado 6

Bajo 5

Muy Bajo 4

Menor 3

Sign. Menor 2

Ninguno

1

PASOS PARA ELABORAR UN AMEF DE PROCESOS

1 2 3 4 5 6 7 8 9 10 11

Paso

del

proces

o

Modo

de

falla

Efecto

de la

falla

Severi

dad

Causa

del

modo

de

falla

Ocurre

ncia

Contro

l de

preven

cin

Contro

l de

detecci

n

Detecc

in

No. De

Priorid

ad de

riesgo

NPR

Accion

es a

tomar

Paso 6: Identifique los controles actuales para detectar el modo de

falla

Cules son los controles?

Poka-Yoke, Auditorias, rutinas de inspeccin, listas de verificacin,

entrenamiento, Kanban, etc.

Enliste solo aquello que existe, no lo que debera de ser; en los

controles de Prevencin y Deteccin.

PASOS PARA ELABORAR UN AMEF DE PROCESOS

1 2 3 4 5 6 7 8 9 10 11

Paso

del

proces

o

Modo

de

falla

Efecto

de la

falla

Severi

dad

Causa

del

modo

de

falla

Ocurre

ncia

Contro

l de

preven

cin

Contro

l de

detecci

n

Detecc

in

No. De

Priorid

ad de

riesgo

NPR

Accion

es a

tomar

Paso 7: Asigna el grado de deteccin para cada causa y

control

Qu tan probable es que se detecte la falla con los

controles actuales?

Asuma que la causa y su consecuente falla ocurren.

DETECCIN PROBABILIDAD DE DETECCIN DE UN

EFECTO EXISTENTE

RANGO

Casi imposible 10

Muy remota 9

Remota 8

Muy baja 7

Baja 6

Moderada 5

Altamente moderada 4

Alta 3

Muy alta 2

Casi total certeza

1

1 2 3 4 5 6 7 8 9 10 11

Paso

del

proces

o

Modo

de

falla

Efecto

de la

falla

Severi

dad

Causa

del

modo

de

falla

Ocurre

ncia

Contro

l de

preven

cin

Contro

l de

detecci

n

Detecc

in

No. De

Priorid

ad de

riesgo

NPR

Accion

es a

tomar

NPR = SEVERIDAD x OCURRENCIA x DETECCIN

Paso 8: Calcula el Numero Prioritario de Riesgo (NPR) para cada

lnea del AMEF

Calcula el NPR y prioriza las de mayor riesgo, en las cuales

debern de enfocarse para tomar acciones

EL LOS NPR MS ALTOS, SON CONSIDERADOS PARA

SER CLASIFICADOS COMO CARACTERSTICAS CLAVE

DEL PROYECTO.

EN LA PRCTICA SI EL NPR OBTENIDO RESULTA

INDIFERENTE, SE DEBE DAR ESPECIAL ATENCIN A LA

SEVERIDAD ALTA.

DEL RESULTADO DEL ANLISIS DE LOS NPR Y LA

SEVERIDAD SE DEFINIR QUE ACTIVIDADES SON

CONSIDERADAS COMO CARACTERSTICAS CLAVE DEL

PROYECTO.

PASOS PARA ELABORAR UN AMEF DE PROCESOS

1 2 3 4 5 6 7 8 9 10 11

Paso

del

proces

o

Modo

de

falla

Efecto

de la

falla

Severi

dad

Causa

del

modo

de

falla

Ocurre

ncia

Contro

l de

preven

cin

Contro

l de

detecci

n

Detecc

in

No. De

Priorid

ad de

riesgo

NPR

Accion

es a

tomar

Paso 9: Determina las acciones recomendadas para reducir los

NPR altos

Qu acciones deben de tomarse para eliminar la causa de la

falla?

Consulta con el grupo de expertos e implementen las mejoras.

Valor Gravedad Percepcin del cliente

1 Pequea Sin consecuencias. Probablemente no se dar cuenta

de efecto de fallo.

2 - 3 Baja Ligera molestia. Probablemente observara un pequeo

deterioro del rendimiento del sistema.

4 - 6 Moderada Cierta falta de satisfaccin. Observara un pequeo

deterioro del rendimiento del sistema.

7 - 8 Alta Alto nivel de insatisfaccin. Sistema inoperante. No

involucra seguridad ni cumplimiento de las normas

gubernamentales.

8 - 10 MUY alta Problema de seguridad. Afecta al funcionamiento de

seguridad y/o involucra el incumplimiento de las

normas gubernamentales.

Valor Frecuencia Probabilidad.

1 < 1 en 10e6 Pequea. Improbable.

2 1 en 2 x 10e6 Baja: relativamente pocos fallos.

3 1 en 4000 Moderada. Fallos ocasionales.

4 1 en 1000

5 1 en 400 Alta: fallos repetidos.

6 1 en 80

7 1 en 40

8 1 en 20 Muy alta. Fallo casi inevitable

9 1 en 8

10 1 en 2

Valor. Deteccin. Probabilidad

1-2 Muy alta Detectara casi con toda certeza una

debilidad en el diseo.

3-4 Alta Tiene gran probabilidad de detectar

una debilidad.

5-6 Moderada El programa puede detectar una

debilidad.

7-8 Baja Es improbable detectar una debilidad.

9 Muy baja No detectara, probablemente una

debilidad.

10 Nula No detectara debilidad o no existe

programa.

PARA LOS NPR MS ALTOS, CUANDO HAY POCA

COMPRENSIN DE LAS CAUSAS DE LA FALLA, SE

RECOMIENDA EJECUTAR UN PROYECTO DE MEJORA

BASADO EN LOS OCHO PASOS EN LA SOLUCIN DE UN

PROBLEMA (EL CICLO DE LA CALIDAD).

UN AMEF DE PROCESO BIEN DESARROLLADO Y

PENSADO SER DE UN VALOR LIMITADO SI NO SE

COMPLETAN ACCIONES CORRECTIVAS Y EFECTIVAS.

ES RESPONSABILIDAD DE TODAS LAS REAS AFECTADAS

ESTABLECER PROGRAMAS DE SEGUIMIENTO EFECTIVO

PARA IMPLANTAR TODAS LAS RECOMENDACIONES.

LAS ACCIONES CORRECTIVAS QUE ATIENDAN LOS NPR

MS ALTOS SON GENERALMENTE PARA EL DISEO O EL

PROCESO.

BASADAS EN EL ANLISIS, LAS ACCIONES PUEDEN SER

USADAS PARA LO SIGUIENTE:

GENERAR SOLUCIONES QUE EVITEN, PREVENGAN O

POR LO MENOS REDUZCAN LA PROBABILIDAD DE

OCURRENCIA DE LA FALLA, DEBIDO A LA CAUSA

ASOCIADA. ESTAS SOLUCIONES DEBEN SER A NIVEL

PROCESO O DISEO DE PRODUCTO. LAS HERRAMIENTAS

QUE SE PUEDEN UTILIZAR PARA GENERAR UNA BUENA

SOLUCIN SON: METODOLOGA DE LOS OCHO PASOS,

DISEO DE EXPERIMENTOS, SISTEMAS POKA-YOKE, O

CARTAS DE CONTROL.

EN ALGUNAS OCASIONES ES POSIBLE REDUCIR LA

SEVERIDAD DEL MODO DE FALLA DEL PRODUCTO

MODIFICANDO SU DISEO.

.

PARA INCREMENTAR LA PROBABILIDAD DE DETECCIN SE

REQUIEREN REVISIONES AL PROCESO.

GENERALMENTE, UN AUMENTO DE LOS CONTROLES

DE DETECCIN ES COSTOSO E INEFICAZ PARA

MEJORAR LA CALIDAD.

UN INCREMENTO EN LA FRECUENCIA DE INSPECCIN

EN EL DEPARTAMENTO DE CALIDAD NO ES UNA

ACCIN CORRECTIVA POSITIVA Y DEBE UTILIZARSE

SLO COMO LTIMO RECURSO O MEDIDA TEMPORAL.

EN ALGUNOS CASOS PUEDE RECOMENDARSE UN

CAMBIO EN EL DISEO DE UNA PARTE ESPECFICA

PARA AYUDAR A LA DETECCIN.

PUEDEN IMPLEMENTARSE CAMBIOS EN LOS SISTEMAS

DE CONTROL ACTUALES PARA INCREMENTAR LA

PROBABILIDAD DE DETECCIN.

SIN EMBARGO, DEBE PONERSE NFASIS EN LA

PREVENCIN DE DEFECTOS (ES DECIR, REDUCIENDO

LA OCURRENCIA), EN VEZ DE SU DETECCIN.

POR EJEMPLO, TENIENDO UN CONTROL ESTADSTICO

DE PROCESO EN LUGAR DE TCNICAS DE MUESTREO

AL AZAR.

OTRA POSIBILIDAD ES DISEAR UN MECANISMO POKA-

YOKE, QUE AL INTEGRARSE AL PROCESO MISMO

GARANTICE LA PLENA DETECCIN DEL DEFECTO

ANTES DE QUE HAYA PEORES CONSECUENCIAS.

CARATERISTICAS DE UN AMEF EFECTIVO:

1. Todas las caractersticas especiales estn incluidas en el

proceso

2. Se han calculado los NPRs iniciales

3. Se ha definido que se entiende por nivel alto.

4. Todos los NPRs altos tienen acciones correctivas

5. Se han incorporado elementos a prueba de errores (Poka-

Yoke)

6. Los NPRs se han recalculado.

7. El AMEF se esta actualizando

8. Por cada NPRs alto existe un plan de trabajo y un

responsable, y en los planes de control se encuentran

indicados, as como en las instrucciones de operacin o

realizacin de las actividades del proceso.

Você também pode gostar

- AMEF (Analisis de Modo Efecto Falla)Documento70 páginasAMEF (Analisis de Modo Efecto Falla)cyberpueblaAinda não há avaliações

- PLANTILLA 8D. Ejemplo PDFDocumento1 páginaPLANTILLA 8D. Ejemplo PDFmiriam lopezAinda não há avaliações

- Ficha técnica compresor aireDocumento6 páginasFicha técnica compresor aireCathy Dyer60% (5)

- Informe 8D EjemploDocumento1 páginaInforme 8D EjemploSergio Boillos100% (4)

- Cuestionario de 8Ds y QC StoryDocumento3 páginasCuestionario de 8Ds y QC StoryLupita CoronaAinda não há avaliações

- Formato 8DDocumento7 páginasFormato 8DAlberto Hai ReAinda não há avaliações

- AMEF EjemploDocumento4 páginasAMEF EjemploJosé SalazarAinda não há avaliações

- 8D Metodología resolución problemasDocumento16 páginas8D Metodología resolución problemasfrank11111Ainda não há avaliações

- Diagrama de ParámetrosDocumento1 páginaDiagrama de ParámetrosJulio NuñezAinda não há avaliações

- Ejercicio AMEF PDFDocumento11 páginasEjercicio AMEF PDFSaul Castro100% (1)

- Norma VDA 6Documento11 páginasNorma VDA 6Gabriel Balderas50% (6)

- Ejemplo de AMEF de Proceso PRESENTACIONDocumento33 páginasEjemplo de AMEF de Proceso PRESENTACIONAbraham Cuevas Gongora100% (6)

- Resumen Del ApqpDocumento5 páginasResumen Del ApqpErick DuarteAinda não há avaliações

- 04 Tablas - AMEFP AIAG VDA Espanol Febrero.2020Documento4 páginas04 Tablas - AMEFP AIAG VDA Espanol Febrero.2020Geovanni Emmanuel Aguilar RangelAinda não há avaliações

- Check List Aud Cascada (Lpa)Documento2 páginasCheck List Aud Cascada (Lpa)addesamex02100% (1)

- Linealidd - MSA Excel AddesaDocumento4 páginasLinealidd - MSA Excel Addesaaddesamex02100% (1)

- Caso Practico - Desarrollo AMFEDocumento9 páginasCaso Practico - Desarrollo AMFEGaby Anabel100% (1)

- 1 - ApqpDocumento133 páginas1 - ApqpMiguel AngelAinda não há avaliações

- AMEFDocumento1 páginaAMEFEmmanuel Nogales Gomez40% (5)

- Amef (Casos en Industrias Automotrices)Documento27 páginasAmef (Casos en Industrias Automotrices)Kevin Carlos Corilloclla VillodasAinda não há avaliações

- Anexo B - EJEMPLO RESUELTO AMEFDocumento8 páginasAnexo B - EJEMPLO RESUELTO AMEFFabian Diego alvaro Gonzalez MedinaAinda não há avaliações

- 8D FordDocumento36 páginas8D Fordandrés_donosso100% (5)

- TPM Mantenimiento Productivo Total (4620)Documento28 páginasTPM Mantenimiento Productivo Total (4620)Yeferson Pinzon100% (1)

- Guia AmefDocumento55 páginasGuia Amefatr_986967Ainda não há avaliações

- Ejercicio Interpretación de La Norma ISO 9001 IATF 16949Documento9 páginasEjercicio Interpretación de La Norma ISO 9001 IATF 16949LeonchoAinda não há avaliações

- TPMDocumento145 páginasTPMbtpanaestela_2612100% (7)

- Presentación Certificación IATF-16949Documento13 páginasPresentación Certificación IATF-16949Roberto RomoAinda não há avaliações

- T5 N CALIDADDocumento44 páginasT5 N CALIDADKAROL LISETH CASTILLO SAAVEDRA100% (2)

- A M e FDocumento3 páginasA M e FLeonardo Zuniga100% (6)

- Amef EsmerilDocumento6 páginasAmef EsmerilJohan Daniel100% (1)

- Examen Reglas Iatf 16949 5Documento3 páginasExamen Reglas Iatf 16949 5Kikashi OsakaAinda não há avaliações

- Administración Estratégica para MantenimientoDocumento16 páginasAdministración Estratégica para MantenimientoZynikoLoopsAinda não há avaliações

- Metodología 8D Con Plantilla Excel y Diagrama de FlujoDocumento7 páginasMetodología 8D Con Plantilla Excel y Diagrama de FlujoNgv UnfvAinda não há avaliações

- Ejemplo FMEA en Espanol SoldaduraDocumento1 páginaEjemplo FMEA en Espanol SoldaduraJuanjo Fernandez Imaz100% (2)

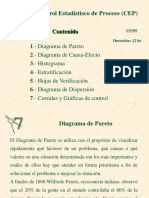

- Control estadístico de proceso (CEP): Diagramas y herramientasDocumento40 páginasControl estadístico de proceso (CEP): Diagramas y herramientasjulioleijaAinda não há avaliações

- Formato AMEFDocumento1 páginaFormato AMEFcat scratch100% (2)

- 8 Ds Ejemplo 1 PDFDocumento1 página8 Ds Ejemplo 1 PDFPedro Parra0% (1)

- Amef DiseñoDocumento26 páginasAmef Diseñoider12100% (2)

- Conceptos Básicos Del TPMDocumento16 páginasConceptos Básicos Del TPMNatta MakkaAinda não há avaliações

- Engrane AmefDocumento1 páginaEngrane Amefrickrick3376100% (1)

- PFMEA ProcesoDocumento30 páginasPFMEA ProcesoAlvaro Aguilar100% (1)

- Pasos para La Implementacion Del TPMDocumento9 páginasPasos para La Implementacion Del TPMFernando Medina SegundoAinda não há avaliações

- Los 12 Pasos Del Desarrollo Del TPMDocumento1 páginaLos 12 Pasos Del Desarrollo Del TPMfrankchico75% (4)

- Instituto Tecnológico de Zacatecas ingeniería industrialDocumento13 páginasInstituto Tecnológico de Zacatecas ingeniería industrialAlfonso Antonio Lara Valenzuela100% (1)

- Taller Medicion Analisis y MejoraDocumento5 páginasTaller Medicion Analisis y MejoraAngie RojasAinda não há avaliações

- AMEFFDocumento28 páginasAMEFFAbraham TorresAinda não há avaliações

- Herramientas básicas de calidad APQP, PPAP, FMEA, SPC y MSADocumento3 páginasHerramientas básicas de calidad APQP, PPAP, FMEA, SPC y MSAAngie Guerrero0% (1)

- Mantenimiento RCM confiabilidadDocumento2 páginasMantenimiento RCM confiabilidadANDRES DAVID NUÑEZ GUTIERREZ100% (2)

- Acciones Correctivas y Acciones PreventivasDocumento26 páginasAcciones Correctivas y Acciones PreventivasLbgta GL100% (1)

- Core Tools de Calidad Análisis Del Sistema de Medición MSA: Conforme A La Cuarta Edición de La AIAGDocumento60 páginasCore Tools de Calidad Análisis Del Sistema de Medición MSA: Conforme A La Cuarta Edición de La AIAGAngel MedinaAinda não há avaliações

- AMEF 2019 08Documento20 páginasAMEF 2019 08Stephany Pérez100% (6)

- SMEDDocumento27 páginasSMEDGustavo OrozcoAinda não há avaliações

- Presentación Análisis de FallasDocumento68 páginasPresentación Análisis de FallasCristian Ortiz MoraAinda não há avaliações

- 4 AmfeDocumento73 páginas4 AmfeAlexander Estrada RodriguezAinda não há avaliações

- Amef Unidad 4Documento30 páginasAmef Unidad 4Arisa Suzy50% (2)

- 02 Análisis de Modo y Efecto de FallaDocumento46 páginas02 Análisis de Modo y Efecto de FallaJulinho Otiniano MauricioAinda não há avaliações

- Que Es AMEFDocumento34 páginasQue Es AMEFEric Quispe PeñaAinda não há avaliações

- Clase AMEFDocumento42 páginasClase AMEFTamal GarciaAinda não há avaliações

- Analisis Del Modo y Efectos de La Falla (Amef) PDFDocumento15 páginasAnalisis Del Modo y Efectos de La Falla (Amef) PDFGeorch WachintonAinda não há avaliações

- AMEF AnálisisDocumento15 páginasAMEF AnálisisAguustin HernaandezzAinda não há avaliações

- Como Elaborar Análisis FODADocumento41 páginasComo Elaborar Análisis FODADaviluasAinda não há avaliações

- Gestión Producción 2 MRPDocumento10 páginasGestión Producción 2 MRPFrancisco Javier Lopez HernandezAinda não há avaliações

- 00 - Diccionario de Logistica & Negocios InternacionalesDocumento96 páginas00 - Diccionario de Logistica & Negocios Internacionalesalebayon100% (2)

- Ingeniería de Proyectos DiaporamaDocumento21 páginasIngeniería de Proyectos DiaporamaErick PalmaAinda não há avaliações

- Glosario Logistica PDFDocumento31 páginasGlosario Logistica PDFFrancisco Javier Lopez HernandezAinda não há avaliações

- Autodidactico BoraDocumento159 páginasAutodidactico BoraJuan Carlos Mondragón86% (22)

- Manual Del Curso UnigraphicsDocumento25 páginasManual Del Curso UnigraphicsFrancisco Javier Lopez HernandezAinda não há avaliações

- Como Elaborar Análisis FODADocumento41 páginasComo Elaborar Análisis FODADaviluasAinda não há avaliações

- Ejercicio LeanDocumento2 páginasEjercicio LeanFrancisco Javier Lopez Hernandez0% (1)

- Sistema de Producción ToyotaDocumento18 páginasSistema de Producción ToyotaFrancisco Javier Lopez HernandezAinda não há avaliações

- Profundizando - 6 Pasos Más Allá de Los 5 Porqués PDFDocumento29 páginasProfundizando - 6 Pasos Más Allá de Los 5 Porqués PDFCristian Benavides100% (1)

- Formato Acta ConstitutivaDocumento11 páginasFormato Acta ConstitutivaIvan CanAinda não há avaliações

- Manual MSA.4.2010.EspañolDocumento240 páginasManual MSA.4.2010.Españolkaliargo87% (23)

- Captulo 7 Administracin de La Cadena de SuministrosDocumento116 páginasCaptulo 7 Administracin de La Cadena de SuministrosChristopherReyesAinda não há avaliações

- ABC ProductividadDocumento61 páginasABC ProductividadFrancisco Javier Lopez Hernandez100% (1)

- Elementos esenciales de la Administración por Objetivos (APODocumento44 páginasElementos esenciales de la Administración por Objetivos (APOFrancisco Javier Lopez HernandezAinda não há avaliações

- Manual Implementacion 5 S PDFDocumento63 páginasManual Implementacion 5 S PDFFrancisco Javier Lopez HernandezAinda não há avaliações

- 3.7. Uso de Software WinqsbDocumento31 páginas3.7. Uso de Software WinqsbLuis Alberto Quiroz GranadosAinda não há avaliações

- MRP Teoria y CasosDocumento62 páginasMRP Teoria y Casosplinares55100% (4)

- Equipo 3 - Metodo Del Centro de GravedadDocumento15 páginasEquipo 3 - Metodo Del Centro de GravedadFrancisco Javier Lopez HernandezAinda não há avaliações

- Cortes y SeccionesDocumento32 páginasCortes y Seccioneseeelyrr100% (3)

- MRP Teoria y CasosDocumento62 páginasMRP Teoria y Casosplinares55100% (4)

- Guia Practica para El Usuario 2013 UsersDocumento324 páginasGuia Practica para El Usuario 2013 UsersJuan Antonio Gómez AguilarAinda não há avaliações

- Módulo PronósticosDocumento38 páginasMódulo PronósticosSandra Mejia AristizabalAinda não há avaliações

- Public Id Ad y Propaganda WebDocumento196 páginasPublic Id Ad y Propaganda WebAlex DurdenAinda não há avaliações

- Embalaje y Unitarizacion IIDocumento4 páginasEmbalaje y Unitarizacion IIFrancisco Javier Lopez HernandezAinda não há avaliações

- SLP-Planeación distribución sistemáticaDocumento13 páginasSLP-Planeación distribución sistemáticaFrancisco Javier Lopez HernandezAinda não há avaliações

- Metodo Valor PresenteDocumento3 páginasMetodo Valor PresenteFrancisco Javier Lopez HernandezAinda não há avaliações

- Problemas de Teoria de ColasDocumento9 páginasProblemas de Teoria de ColasFrancisco Javier Lopez HernandezAinda não há avaliações

- 76 2056 05 CG CX EA 005 A 012 PDFDocumento42 páginas76 2056 05 CG CX EA 005 A 012 PDFMaty AgaccioAinda não há avaliações

- Conce Sion AriaDocumento3 páginasConce Sion AriaJuan MendozaAinda não há avaliações

- Retak MonografiaDocumento6 páginasRetak MonografiainessssssssAinda não há avaliações

- Examen AuditoriaDocumento11 páginasExamen AuditoriaAndres Martinez100% (1)

- Costeo por procesosDocumento3 páginasCosteo por procesosHavel NG100% (1)

- Plan de CapacitacionesDocumento3 páginasPlan de CapacitacionesPyc granizadorasAinda não há avaliações

- Analisis Caso Impsa PDFDocumento14 páginasAnalisis Caso Impsa PDFLina Maria Bautista100% (1)

- Transmisión de CadenaDocumento11 páginasTransmisión de CadenaLuis Medina PerezAinda não há avaliações

- Tipos de Chancadora y Sus PartesDocumento4 páginasTipos de Chancadora y Sus PartesIsaac Daniel Carrasco BarreraAinda não há avaliações

- Informe de Prática Industrial Aaron Checura KoralekDocumento30 páginasInforme de Prática Industrial Aaron Checura KoralekAaron Checura KoralekAinda não há avaliações

- Soporte técnico presencialDocumento24 páginasSoporte técnico presencialLupiz DelgadoAinda não há avaliações

- Preguntas de RepasoDocumento4 páginasPreguntas de RepasoPoolHuamanMartinezAinda não há avaliações

- Sistema Integrado de Gestión y toma de decisiones en el sector bancarioDocumento2 páginasSistema Integrado de Gestión y toma de decisiones en el sector bancarioVICTOR HUAMANAinda não há avaliações

- Politica de ConductoresDocumento6 páginasPolitica de ConductoresDiego Huangal LagunaAinda não há avaliações

- PSA.9 DtcinyeccionDocumento7 páginasPSA.9 DtcinyeccionDiego FiliceAinda não há avaliações

- Final MonografiaDocumento28 páginasFinal MonografiaDiana Parra SalazarAinda não há avaliações

- Perfiles ProfesionalesDocumento10 páginasPerfiles ProfesionalesWalter Lapa BordaAinda não há avaliações

- Tesis CondominioDocumento22 páginasTesis CondominioLuis ZafraAinda não há avaliações

- Inventario de HerramientasDocumento20 páginasInventario de HerramientasRodrigo DiazAinda não há avaliações

- PaletizacionDocumento56 páginasPaletizacionCharly MonterosAinda não há avaliações

- Chacon FinalDocumento78 páginasChacon FinalEbfm EbfmAinda não há avaliações

- PR-17-ETS-18 Manejo de Herramientas Manuales y Equipos MenoresDocumento23 páginasPR-17-ETS-18 Manejo de Herramientas Manuales y Equipos MenoresoswaldoAinda não há avaliações

- Evaluación InicialDocumento4 páginasEvaluación InicialCesar Augusto Parra FlorezAinda não há avaliações

- MaquinasDocumento6 páginasMaquinasapi-238363557Ainda não há avaliações

- AlexDocumento1 páginaAlexRODRIGO GONZALEZAinda não há avaliações

- Anexo 12 - Plan de OperacionesDocumento12 páginasAnexo 12 - Plan de OperacionesJessica EstevesAinda não há avaliações

- Historia de La Aerodinámica en Los Autos de CarreraDocumento2 páginasHistoria de La Aerodinámica en Los Autos de CarreraCristian SantanderAinda não há avaliações

- Especificacion PinturaDocumento35 páginasEspecificacion PinturaAngela Centofanti RodriguezAinda não há avaliações

- Mantenimiento de fallas de un bus HinoDocumento8 páginasMantenimiento de fallas de un bus HinoGina OrtizAinda não há avaliações

- Delimitacion de Un ProyectoDocumento3 páginasDelimitacion de Un ProyectoJuan pameAinda não há avaliações