Escolar Documentos

Profissional Documentos

Cultura Documentos

Diapos. de PMP

Enviado por

Rose Mery Weepiu0 notas0% acharam este documento útil (0 voto)

30 visualizações19 páginasEl documento habla sobre el plan maestro de producción (MPS). El MPS es una herramienta clave que enlaza las estrategias generales de una empresa con sus planes tácticos para ayudar a alcanzar sus objetivos. El MPS planifica la producción de productos o partes críticas que influyen en los beneficios de la empresa o que requieren recursos limitados, para asegurar que se produzcan a tiempo. El MPS también alimenta el proceso de planificación de requerimientos de materiales (MRP).

Descrição original:

informe

Título original

Diapos. de Pmp

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PPTX, PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoEl documento habla sobre el plan maestro de producción (MPS). El MPS es una herramienta clave que enlaza las estrategias generales de una empresa con sus planes tácticos para ayudar a alcanzar sus objetivos. El MPS planifica la producción de productos o partes críticas que influyen en los beneficios de la empresa o que requieren recursos limitados, para asegurar que se produzcan a tiempo. El MPS también alimenta el proceso de planificación de requerimientos de materiales (MRP).

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PPTX, PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

30 visualizações19 páginasDiapos. de PMP

Enviado por

Rose Mery WeepiuEl documento habla sobre el plan maestro de producción (MPS). El MPS es una herramienta clave que enlaza las estrategias generales de una empresa con sus planes tácticos para ayudar a alcanzar sus objetivos. El MPS planifica la producción de productos o partes críticas que influyen en los beneficios de la empresa o que requieren recursos limitados, para asegurar que se produzcan a tiempo. El MPS también alimenta el proceso de planificación de requerimientos de materiales (MRP).

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PPTX, PDF, TXT ou leia online no Scribd

Você está na página 1de 19

TEMA:

INTEGRANTES: CHAUCA AGUILAR, MIGUEL ANGEL

MENDOZA CHICHIPE, JOSE LUIS

WEEPIU SAMEKASH ROSA MARY

ZUTA SOPLIN, KEYLA MLITZA

INTRODUCCIÓN

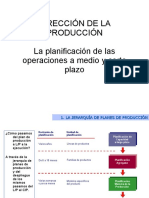

El plan maestro de producción (Master Production Scheduling,

MPS) es un enlace entre las estrategias generales de la

compañía y los planes tácticos que le permite alcanzar sus

metas.

El plan maestro de producción se utiliza para planificar partes o

productos que tienen una gran influencia en los beneficios de

la empresa o que asumen recursos críticos y que, por tanto,

deben planificarse con especial atención.

El MPS es la llave de entrada para el proceso de planeación de requerimiento

de materiales (MRP). Cualquier error en el MPS, tal como un pronóstico muy

pobre, etc. No puede ser compensado por un análisis sofisticado en el MRP,

como son: la determinación de tamaño de lote, cálculo de inventarios de

seguridad o reprogramación. El MPS ser realista en términos de la capacidad

de la planta y no debe ser limitante de órdenes para niveles de producción

deseados por la alta administración.

MARCO TEÓRICO

HISTORIA DEL PLAN MAESTRO DE PRODUCCIÓN

El M.R.P. Nace y se desarrolla en Estados Unidos a partir de la

década de los 60, como un paquete informático capaz de dar

una respuesta puntual al cálculo y planeación de las

necesidades de materiales derivadas de un programa de

producción industrial; Esta orientada fundamentalmente a la

gestión de una previsión en función de un forescast.

Fue Joseph Orlick el pionero en sistematizar todo el

conocimiento existente en aquel momento mediante la

publicación en 1975 de un magnífico libro, Material

Requirement Planning, al cual se le considera como clásico en

esta materia, sobre todo si tenemos en cuenta que corregía las

practicas ya existentes en más de 700 empresas

manufactureras.

El punto fundamental en este enfoque inicial del sistema M.R.P. era el reconocer que la

demanda de los productos industriales tiene dos orígenes diferentes, cada uno de los cuales

debería tratarse de forma específica; así tenemos:

Demanda Independiente: Demanda dependiente:

Se entiende por demanda Es la demanda que surge al elaborar ciertos productos

independiente aquella que se genera a que generan nuevas necesidades de materiales y

partir de decisiones ajenas a la componentes. El M.R.P. Básicamente hace el cálculo de las

empresa, por ejemplo, la demanda de llamadas necesidades netas de materiales, teniendo en

productos terminados acostumbra a cuenta el programa de producción, las existencias

ser externa a la empresa en el sentido disponibles y los pedidos pendientes de recibir,

en que las decisiones de los clientes no estableciendo en qué momento han de lanzarse las

son controlables por la empresa órdenes de compra para cada componente y articulo, así

(aunque sí pueden ser influidas). como el tamaño de los pedidos.

PLAN MAESTRO DE PRODUCCIÓN

El plan maestro de producción se utiliza para planificar partes o productos que tienen

una gran influencia en los beneficios de la empresa o que asumen recursos críticos y

que, por tanto, deben planificarse con especial atención. El plan maestro de

producción debe indicar qué productos deben fabricarse y sobre todo cuándo deben

de estar disponibles.

El plan, que tomando sus siglas inglesas ¿Que producir?

(Master Production Schedule) se denomina ¿Cuánto producir?

también M.P.S. se puede definir como una ¿Cuándo producir?

declaración de la fábrica en cuenta a:

OBJETIVOS DEL MPS Los objetivos del plan maestro de producción son dos principalmente, y son:

Programa los artículos que se terminaran puntualmente, para

satisfacer a los clientes.

Programa para evitar sobrecargas y cargas ligeras de las

instalaciones de producción, de manera que la capacidad de

producción se utilice con eficiencia y resulte bajo el costo de

producción.

Consiste en preparar toda la información necesaria e

identificar los factores que intervienen en el proceso de

fabricación, antes de comenzar la producción real. Toda

la información debe ser tan completa como sea posible

sobre todos los factores que intervienen en el proceso de

fabricación y en base a esta información planificar la

manera en que se realizan las operaciones, el tiempo

que tomara cada una de ellas para conseguir el producto

se fabrique en la fecha calculada.

Dentro de la información que es necesaria considerar en la

elaboración del MPS se tienen:

Estándar de calidad para cada proceso u

Materias Primas y Materiales de fabricación; debe

operación; se refiere al desempeño y limite

establecerse el tipo, cantidad y calidad de la materia prima y

que cada máquina o equipo va a tener para la

los materiales de fabricación, esta información se obtiene

fabricación de un determinado producto, de

con la descripción del producto.

acuerdo a su especificación.

Materias Primas y Materiales Disponibles;

Producción de cada Maquina o capacidad

corresponden a la existencia que aún no ha sido

de instalación; debe establecerse el

destinada para ningún trabajo, ayuda también para

proceso que cada máquina pueda realizar

que el almacén sea surtido de materias primas y/o

de acuerdo a su capacidad, este proceso lo

materiales. Esta información se obtiene de los

determina la cantidad de productos por

registros de almacén y el departamento de

unidad de tiempo (Kg/hrs, Lts/hrs, etc.).

compras.

Es importante tener siempre en cuenta en la elaboración del

plan maestro de producción lo siguiente:

La elaboración del plan Maestro de basa en productos finales

específicos

Establecer los requerimientos de materiales, maquinarias y

mano de obra.

Determinar la capacidad de maquinaria, la mano de y evaluar

estrategias para ampliar su utilización.

Mantener siempre las prioridades.

FUNCIONES DEL PLAN MAESTRO DE PRODUCCIÓN

Una primera zona del plan maestro agregado incrementara los

detalles, constituyendo el plan maestro detallado. Típicamente

el horizonte del plan maestro detallado será de 4 a 6 meses, los

intervalos temporales serán semanas (por lo menos los más

cercanos en el tiempo, los 8 a 10 primeros), la frecuencia de

revisión será semanal, (pudiendo existir revisiones “ligeras “en

las semanas situadas entre dos ciclos. El nivel de detalle

respecto a los productos deberá ser el suficiente para poder

proceder al cálculo de necesidades sin que subsistan

ambigüedades; puede lograrse desagregando las familias, o

bien suministrando a cada una unos porcentajes que indiquen

la distribución estimada de variantes y opciones entre los

integrantes de las mismas.

IMPLEMENTACIÓN DEL PLAN MAESTRO DE PRODUCCIÓN

Se ocupa de determinar los niveles necesarios de producción,

inventarios y mano de obra para satisfacer las necesidades de

las previsiones de demanda en forma eficiente. Dado que las

condiciones que afectan a la producción no son estables en el

tiempo, la producción debe planificarse de forma agregada con

el finde obtener una utilización eficiente de los recursos.

Para implementar el plan maestro de producción, se

debe de considerar un procedimiento en el que se va a

trabajar con:

Los pedidos de los clientes

Los pronósticos

Los informes del estado de los inventarios

Información de la capacidad de producción.

El esquema que a continuación se presenta muestra el

proceso de un programa maestro de producción:

Etapas de la implementación del plan agregado de la

producción

Determinar una política adecuada, utilizando variables

controlables por producción.

Establecer un horizonte para el plan, así como los periodos de

planificación en que se divide dicho horizonte.

Desarrollar un método de previsión de demanda acorde con las

necesidades de planificación a medio plazo de la producción.

Determinar los costes relevantes para la decisión de

planificación.

Utilizar un método adecuado de planificación.

Actualizar el plan cada periodo con los nuevos datos

Objetivos de la implementación del plan agregado de

producción.

Combinación óptima de:

Tasa de producción

Nivel de fuerza

Laboral Inventario disponible

VENTAJAS Y DESVENTAJAS

VENTAJAS

Menor coste de recogida y procesado de

datos.

Mejora la exactitud de las provisiones.

Facilita la compresión de los datos

DESVENTAJAS

Artículos en tipos con la misma estacionalidad y

familias que utilizan medios similares de fabricación.

Maquinas en centro de trabajo.

Trabajadores en grupo que realizan la misma función.

CONCLUSIÓN

La planificación y control de la producción permite verificar el

cumplimiento de planes y programas de producción, detectar y

analizar las causas de las desviaciones producidas, mejorar la

planificación y programación de la producción futura, evaluar el

grado de cumplimiento de los objetivos de producción y medir

la relación entre los objetivos de producción alcanzados y los

factores empleados para su obtención, o sea la productividad y

el análisis de costos de producción

El plan maestro de producción es una herramienta que sirve

para la colocación de los recursos que se necesitarán, a fin de

lograr la producción en un periodo específico previamente

evaluado, se utiliza para planificar partes o productos que

tienen una gran influencia en los beneficios de la empresa o

que asumen recursos críticos y que, por tanto, deben

planificarse con especial atención

Você também pode gostar

- El Programa Maestro de Producciónnov16Documento13 páginasEl Programa Maestro de Producciónnov16Sandy YanesAinda não há avaliações

- Plan Maestro de Producción: guía completaDocumento80 páginasPlan Maestro de Producción: guía completaFabiola Barrera LópezAinda não há avaliações

- Unidad 4 Gestion de La Producción 1 2020Documento16 páginasUnidad 4 Gestion de La Producción 1 2020FatyMendezAinda não há avaliações

- Importancia Del MpsDocumento5 páginasImportancia Del MpsALEXIS MERINO100% (1)

- MPS-ProducciónDocumento30 páginasMPS-Producciónfidel alejandro king felix100% (1)

- Universidad Nacional de Loja.: Ingeniería ElectromecánicaDocumento16 páginasUniversidad Nacional de Loja.: Ingeniería ElectromecánicaPedroRiveraAinda não há avaliações

- Proceso de Programacion Maestro de ProduccionDocumento7 páginasProceso de Programacion Maestro de ProduccionCristian Melchor GarciaAinda não há avaliações

- Unidad 4. Gestión de La Producción IDocumento81 páginasUnidad 4. Gestión de La Producción Identon2182% (11)

- T4. Tarea#1 - Programa Maestro de ProducciónDocumento10 páginasT4. Tarea#1 - Programa Maestro de ProducciónErick UscangaAinda não há avaliações

- Unidad 4 Gestion de La Produccion 1Documento15 páginasUnidad 4 Gestion de La Produccion 1martinez0% (1)

- Programacion Maestra de ProducciónDocumento46 páginasProgramacion Maestra de ProducciónHector Hinojosa AlonsoAinda não há avaliações

- 2.2 Plan Maestro de Producción.Documento4 páginas2.2 Plan Maestro de Producción.Manuel ZaragozaAinda não há avaliações

- Unidad 4 El Plan Maestro de ProducciónDocumento9 páginasUnidad 4 El Plan Maestro de ProducciónKarla TorresAinda não há avaliações

- Tarea 2 Unidad 2 MRP, MPS Y CRPDocumento16 páginasTarea 2 Unidad 2 MRP, MPS Y CRPKARINAAinda não há avaliações

- S5-TRABAJO DE INVESTIGACIÓN - 1 Plan Maestro de La ProduccionDocumento9 páginasS5-TRABAJO DE INVESTIGACIÓN - 1 Plan Maestro de La ProduccionPablo CabreraAinda não há avaliações

- Laboratorio 2 MRP 1-2020Documento12 páginasLaboratorio 2 MRP 1-2020Soliz Diaz Jhonnatan DavidAinda não há avaliações

- Exposicion PMPDocumento22 páginasExposicion PMPMARIAN ANDREA CONTRERAS ATAMARIAinda não há avaliações

- InfoDocumento3 páginasInfoChristopherAinda não há avaliações

- 4.1 Antecedentes Del Plan Maestro de ProduccionDocumento3 páginas4.1 Antecedentes Del Plan Maestro de ProduccionGISEL0% (1)

- Sesión 4 - Programa de ProduccionDocumento29 páginasSesión 4 - Programa de ProduccionCARLO JESUS CORNEJO AVILAAinda não há avaliações

- Planeación y control de producciónDocumento27 páginasPlaneación y control de producciónAna BeatrízAinda não há avaliações

- Antecedentes Del Plan Maestro de ProducciónDocumento3 páginasAntecedentes Del Plan Maestro de ProducciónKëylä Hernández SantiagoAinda não há avaliações

- C6 - Planificación de La ProducciónDocumento35 páginasC6 - Planificación de La ProducciónValentin NespriasAinda não há avaliações

- Trabajo Caballero U2Documento17 páginasTrabajo Caballero U2Jaquelin ZimbronAinda não há avaliações

- Control ProduccionDocumento9 páginasControl ProduccionAndrésFloresAinda não há avaliações

- Gestion de La Produccion Unidad 4Documento13 páginasGestion de La Produccion Unidad 4francisco javier alarcon velasquezAinda não há avaliações

- Desarrollo MpsDocumento10 páginasDesarrollo Mpsja levAinda não há avaliações

- Plan maestro de producción (MPSDocumento6 páginasPlan maestro de producción (MPSJaqueline BarrazaAinda não há avaliações

- Plan Maestro de ProducciónDocumento24 páginasPlan Maestro de ProducciónRonald RodriguezAinda não há avaliações

- Expo Planeacion de La ProduccionDocumento19 páginasExpo Planeacion de La ProduccionJacinto Rosas Seseña100% (1)

- Plan Maestro de ProducciónDocumento4 páginasPlan Maestro de ProducciónHenry AguilarAinda não há avaliações

- Planificación producción mediante MPSDocumento2 páginasPlanificación producción mediante MPSRosmeri Gonzalez GomezAinda não há avaliações

- Plan Maestro de ProducciónDocumento4 páginasPlan Maestro de ProducciónLuisMendozaGiradoAinda não há avaliações

- Inv - Opii - U1Documento13 páginasInv - Opii - U1Karina Martinez ColoradoAinda não há avaliações

- 03112023procedimiento de Elaboración de Un MPS Cuando Se Fabrica Por PedidosDocumento8 páginas03112023procedimiento de Elaboración de Un MPS Cuando Se Fabrica Por PedidosPAULINA TORRES RODRIGUEZAinda não há avaliações

- Planificacion de Operaciones 1224519577812482 9 PDFDocumento53 páginasPlanificacion de Operaciones 1224519577812482 9 PDFgregorioAinda não há avaliações

- Unidad IV. El Plan Maestro de Producción (MPS)Documento16 páginasUnidad IV. El Plan Maestro de Producción (MPS)Margarita CorAl0% (1)

- Planificación y Control de La ProducciónDocumento20 páginasPlanificación y Control de La ProducciónElizabeth Fernandez Gamonal100% (1)

- Plan Maestro de ProduccionDocumento3 páginasPlan Maestro de ProduccionMaría de Lourdes Zepeda GonzálezAinda não há avaliações

- Objetivos Del MRPDocumento12 páginasObjetivos Del MRPAdam FoxAinda não há avaliações

- Master Plan InfoDocumento9 páginasMaster Plan InfoJaime AmayaAinda não há avaliações

- Actividad 1 - Unidad 3 Administración de Operaciones 2Documento12 páginasActividad 1 - Unidad 3 Administración de Operaciones 2UrielAinda não há avaliações

- Investigacion Plan Maestro de Producion-Fernando Rodriguez OrtizDocumento14 páginasInvestigacion Plan Maestro de Producion-Fernando Rodriguez OrtizOzamaAinda não há avaliações

- Plan Maestro de Producción-Grupo1Documento14 páginasPlan Maestro de Producción-Grupo1DIEGO AGUILARAinda não há avaliações

- 2320 Direccion de La Produccion-1526236960Documento25 páginas2320 Direccion de La Produccion-1526236960CLJnatanAinda não há avaliações

- Universidad Nacional Del Centro Del PerúDocumento35 páginasUniversidad Nacional Del Centro Del PerúChino LuisAinda não há avaliações

- Clase 5 - Definicion Del Plan Maestro de ProduccionDocumento47 páginasClase 5 - Definicion Del Plan Maestro de ProduccionSylar Nakamura OtachiAinda não há avaliações

- Desarrollo de Un Programa Maestro de ProduccionDocumento3 páginasDesarrollo de Un Programa Maestro de Produccionisaac herrera mendozaAinda não há avaliações

- Plan Maestro de ProducciónDocumento2 páginasPlan Maestro de Producciónpaul andres insuastiAinda não há avaliações

- Guia de Aprendizaje MRP Y DISEÑO DE ALMACENDocumento27 páginasGuia de Aprendizaje MRP Y DISEÑO DE ALMACENCarlos GomezAinda não há avaliações

- Plan Maestro de ProducciónDocumento14 páginasPlan Maestro de ProducciónHairo Euan MooAinda não há avaliações

- Formato Entregable Ti IDocumento33 páginasFormato Entregable Ti Ijorse osorioAinda não há avaliações

- Planificación de la producción, PAP, PMP, MRP y BOMDocumento6 páginasPlanificación de la producción, PAP, PMP, MRP y BOMDaniel Perez BeltranAinda não há avaliações

- Planificación de la producción en ALPLADocumento6 páginasPlanificación de la producción en ALPLAGL DavidAinda não há avaliações

- MRP Ensayo sobre planificación de requerimientos de materialesDocumento15 páginasMRP Ensayo sobre planificación de requerimientos de materialesAllen Piñero de FleitesAinda não há avaliações

- Plan Maestro de La ProduccionDocumento19 páginasPlan Maestro de La ProduccionNidia Vivero Sotelo100% (1)

- HeribertoDocumento11 páginasHeribertoedith mongeAinda não há avaliações

- UF1126 - Control de la producción en fabricación mecánicaNo EverandUF1126 - Control de la producción en fabricación mecánicaAinda não há avaliações

- UF1125 - Técnicas de programación en fabricación mecánicaNo EverandUF1125 - Técnicas de programación en fabricación mecánicaAinda não há avaliações

- UF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasNo EverandUF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasAinda não há avaliações

- Proyecto de Piscicultura - Comunidad Mapuche Ancatruz - Provincia de NeuquénDocumento26 páginasProyecto de Piscicultura - Comunidad Mapuche Ancatruz - Provincia de NeuquénRose Mery WeepiuAinda não há avaliações

- Manejo integrado del cultivo de cacao en la selva peruanaDocumento38 páginasManejo integrado del cultivo de cacao en la selva peruanaThomas DavisAinda não há avaliações

- Plan de negocio para una pastelería saludable con appDocumento186 páginasPlan de negocio para una pastelería saludable con appFaby MamaniAinda não há avaliações

- Exposicion Grupo 3 PracticaDocumento19 páginasExposicion Grupo 3 PracticaRose Mery WeepiuAinda não há avaliações

- Desarrollo y Metamorfosis PDFDocumento80 páginasDesarrollo y Metamorfosis PDFRose Mery WeepiuAinda não há avaliações

- Principales Plagas de AmazonasDocumento17 páginasPrincipales Plagas de AmazonasRose Mery WeepiuAinda não há avaliações

- Origenes de Plagas y EnfermedadesDocumento19 páginasOrigenes de Plagas y EnfermedadesRose Mery WeepiuAinda não há avaliações

- Dulce Ilusion PDFDocumento55 páginasDulce Ilusion PDFClaudia GuillenAinda não há avaliações

- Crianza de cuyes para el mercadoDocumento52 páginasCrianza de cuyes para el mercadoDavid CordovaAinda não há avaliações

- Plagas del cultivo de café: control y administraciónDocumento49 páginasPlagas del cultivo de café: control y administraciónRose Mery WeepiuAinda não há avaliações

- Ética en Ingenieria AgroindustrialDocumento1 páginaÉtica en Ingenieria AgroindustrialRose Mery WeepiuAinda não há avaliações

- Tipos de Plagas y EnfermedadesDocumento21 páginasTipos de Plagas y EnfermedadesRose Mery WeepiuAinda não há avaliações

- GuíaMetodológicaFormulaciónPMRS PDFDocumento67 páginasGuíaMetodológicaFormulaciónPMRS PDFCésarZabaFarroAinda não há avaliações

- El Impacto de Las Enfermedades en La ProducciónDocumento23 páginasEl Impacto de Las Enfermedades en La ProducciónRose Mery WeepiuAinda não há avaliações

- Guia CalidadDocumento5 páginasGuia CalidadSantiago Arcia ObrajeroAinda não há avaliações

- Tipos de Plagas y EnfermedadesDocumento21 páginasTipos de Plagas y EnfermedadesRose Mery WeepiuAinda não há avaliações

- Lista de Chequeo Decreto Supremo 40Documento12 páginasLista de Chequeo Decreto Supremo 40nicole_2411100% (1)

- Nociones Generales AdministraciónDocumento15 páginasNociones Generales AdministraciónVivi CruzAinda não há avaliações

- Ejercicios DERDocumento15 páginasEjercicios DERHenry SorianoAinda não há avaliações

- Revisión Ficha Ambiental ProyectosDocumento3 páginasRevisión Ficha Ambiental Proyectosjavier_per88Ainda não há avaliações

- 2006-09-08. Plan de Empresa - ATC ConstruccionesDocumento245 páginas2006-09-08. Plan de Empresa - ATC Construccionescarl12Ainda não há avaliações

- Semana 3.1 Ejercicios Resueltos PDFDocumento52 páginasSemana 3.1 Ejercicios Resueltos PDFalejandroelmax100% (7)

- DeshidratadoDocumento48 páginasDeshidratadoCarlos Arroyo GarciaAinda não há avaliações

- Políticas de Financiamiento de La EmpresaDocumento17 páginasPolíticas de Financiamiento de La EmpresaNallo RodriguezAinda não há avaliações

- Gestion Comercial y VentaDocumento11 páginasGestion Comercial y VentaEgbert Castro Rodriguez50% (2)

- Informe Administración DocumentalDocumento3 páginasInforme Administración DocumentalDavid Fino74% (62)

- Manual para Implementar Protocolo Plaguicidas en EmpresaDocumento28 páginasManual para Implementar Protocolo Plaguicidas en EmpresaFranco CarrascoAinda não há avaliações

- Resolución de conflictos: estrategias y métodosDocumento6 páginasResolución de conflictos: estrategias y métodosAnnytza Hernández De AbreuAinda não há avaliações

- Acta de descargo laboral con sanción por préstamo de inventarioDocumento2 páginasActa de descargo laboral con sanción por préstamo de inventarioDalton Morales50% (2)

- Manual de BPM ProsesaDocumento31 páginasManual de BPM ProsesaAlfonso José Suárez González100% (1)

- Historia y objetivos del INCESDocumento14 páginasHistoria y objetivos del INCESVictoria80% (5)

- Trabajo Tema 2 - OrganigramasDocumento22 páginasTrabajo Tema 2 - OrganigramasAngelo Rubio de LeónAinda não há avaliações

- Diseño Del Pozo PetroleoDocumento64 páginasDiseño Del Pozo PetroleoAngelMorenoAinda não há avaliações

- S 1 - Condiciones de TrabajoDocumento19 páginasS 1 - Condiciones de TrabajoMichael Vera OrellanaAinda não há avaliações

- Introduccion Limpieza de Buses, ManualDocumento2 páginasIntroduccion Limpieza de Buses, Manualprosemas100% (2)

- Cuadro ComparativoDocumento2 páginasCuadro ComparativoMaria Cecilia Tamay100% (4)

- Unidad 1.3 y 1.4 CalidadDocumento8 páginasUnidad 1.3 y 1.4 CalidadRonaldo RamirezAinda não há avaliações

- TESIS Análisis de La Factibilidad de Comercialización de Productos Derivados Del Fruto Maracuyá de Xaltianguis, Guerrero PDFDocumento129 páginasTESIS Análisis de La Factibilidad de Comercialización de Productos Derivados Del Fruto Maracuyá de Xaltianguis, Guerrero PDFLorena Parra CortesAinda não há avaliações

- Casos en Negocios Internacionales PDFDocumento234 páginasCasos en Negocios Internacionales PDFandresfoenix67% (3)

- Grupo 1 Las Personas Juridicas Con Fines EconomicosDocumento44 páginasGrupo 1 Las Personas Juridicas Con Fines EconomicosJohn Keni Rengifo PovesAinda não há avaliações

- Plan de Negocios para Una DiscotecaDocumento51 páginasPlan de Negocios para Una DiscotecaAlfredoQuispeTutacanoAinda não há avaliações

- To Del Producto Camisa de Acabado Easy CareDocumento11 páginasTo Del Producto Camisa de Acabado Easy CareRicardo ParedesAinda não há avaliações

- Caso 3 - TruEarthDocumento7 páginasCaso 3 - TruEarthGabri Tudela100% (1)

- HIGIENE Y SEGURIDAD INDUSTRIAL COMO PROCESO ADMINISTRATIVO INFORME Deivis PeñaDocumento11 páginasHIGIENE Y SEGURIDAD INDUSTRIAL COMO PROCESO ADMINISTRATIVO INFORME Deivis PeñaMixzar Macias0% (2)

- Analisis Portes y PestDocumento6 páginasAnalisis Portes y PestCristian L. LealAinda não há avaliações

- Terminos de Flujo de Efectivo.Documento8 páginasTerminos de Flujo de Efectivo.Cpc Filmer Huacal RojasAinda não há avaliações