Escolar Documentos

Profissional Documentos

Cultura Documentos

Processos de Soldagem Com Arco Submerso

Processos de Soldagem Com Arco Submerso

Enviado por

Roger Log0 notas0% acharam este documento útil (0 voto)

7 visualizações17 páginasIntrodução teoria básica Processos de Soldagem com Arco Submerso

Título original

Processos de Soldagem com Arco Submerso

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoIntrodução teoria básica Processos de Soldagem com Arco Submerso

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

7 visualizações17 páginasProcessos de Soldagem Com Arco Submerso

Processos de Soldagem Com Arco Submerso

Enviado por

Roger LogIntrodução teoria básica Processos de Soldagem com Arco Submerso

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 17

PROCESSO DE SOLDAGEM COM ARCO SUBMERSO - SAW

Prof. Alexandre Queiroz Bracarense, PhD

Universidade Federal de Minas Gerais

Grupo de Robtica, Soldagem e Simulao

1. Descrio do Processo

1.1. Fundamentos e Caractersticas

SAW um processo na qual a unio de metais se d pelo calor fornecido por um arco eltrico

entre um eletrodo nu e uma pea. O nome desse processo devido ao fato do arco e o metal

fundido pelo calor estarem submersos numa cobertura de fluxo granular fusvel que os

protegem da contaminao pela atmosfera. O metal de adio obtido do eletrodo, podendo

ser complementado por outras fontes como, por exemplo, varetas (welding rod), ps metlicos

ou materiais contidos no prprio fluxo de soldagem.

O fluxo desempenha importante funo na soldagem pois dele dependem a estabilidade do

arco, as propriedades mecnicas e qumicas da solda e a qualidade da mesma. O processo

SAW um processo capaz de fazer soldas com correntes acima de 2000 A usando correntes

alternadas ou contnuas e tambm um ou mais arames como enchimento.

1.1.1. Princpios de Funcionamento

Na soldagem com o arco submerso, a extremidade do eletrodo de arame est submersa em

um fluxo que cobre a rea da junta a ser soldada. aberto um arco e o mecanismo de

alimentao comea a fornecer continuamente o arame na direo da junta. Essa alimentao

pode ser manual ou automtica. Podemos ter tambm um alimentador de arames estacionrio

com a pea se movendo abaixo dele. O fluxo fornecido continuamente sobre a junta e

distribudo em frente e em volta do eletrodo.

O calor gerado pelo arco funde parte do fluxo, a extremidade do arame e as bordas adjacentes

do metal base, criando uma poa de metal fundido abaixo de uma camada de escria. O fluxo

sobre o metal fundido protege completamente a zona de soldagem da atmosfera e dissolve

impurezas no metal base e no eletrodo. O fluxo pode adicionar ou remover tambm certos

elementos de liga da solda.

Com o prosseguimento da soldagem, o metal da solda e o fluxo lquido se esfriam e solidificam,

formando o cordo de solda com uma camada de escria. Esta escria deve ser

completamente removida antes de se fazer outro passe. A Figura 1 mostra um esboo do

procedimento de soldagem com arco submerso.

Fatores que definem o uso de SAW incluem:

A composio qumica e as propriedades mecnicas requeridas.

Espessura do metal base.

Acessibilidade da junta.

Posio da soldagem.

Freqncia ou volume de solda a ser feito.

As soldas feitas por esse processo podem ser classificadas com relao ao tipo de junta, tipo

de chanfro, mtodo de soldagem, posio de soldagem (plana ou horizontal), nmero de

passes, tipo e nmero de eletrodos utilizados e nmero de fontes de potncia.

Figura 1: Processo de soldagem com arco submerso

1.1.2. Mtodos de Soldagem

SAW pode ser aplicada de 3 modos: semi-mecanizada, mecanizada e semi-automtica.

Soldagem semi-mecanizada : neste modo, a soldagem realizada com uma pistola de

soldagem manual que libera o fluxo e o eletrodo simultaneamente. O fluxo pode ser fornecido

por gravidade ou presso. Este modo requer habilidade manual, sendo usado para eletrodos de

pequeno dimetro e velocidades de soldagem moderadas.

Soldagem mecanizada : usa equipamentos que permitem a completa operao da soldagem.

Entretanto, necessria a presena de um operador para posicionar a pea, iniciar e parar a

soldagem, ajustar os controles e determinar a velocidade de cada solda.

Soldagem semi-automtica : feita com equipamento que permite a operao sem a presena

de um operador para monitorar e ajustar os controles.

1.1.3. Tipos de Solda

SAW usado para fazer soldas de chanfro, filete, tampo e superfcie. Soldas de chanfro so

feitas normalmente na posio plana e soldas de filete nas posies plana e horizontal. Isto

porque a poa de fuso e o fluxo so facilmente contidos nestas posies. Entretanto, tcnicas

simples so disponveis para produzir soldas de chanfro na posio horizontal. Soldas

satisfatrias podem ser feitas em declive para ngulos at 15 da posio horizontal. Soldas de

superfcie e tampo so feitas na posio plana.

Soldas de Chanfro

Soldas de chanfro so comumente feitas em juntas de topo variando de chapas de 1.2 mm

placas mais grossas. A tima penetrao inerente ao SAW permite juntas de chanfro quadrado

de 1/2 in. ou mais em espessuras a serem soldadas completamente de um lado, desde que

alguma forma de apoio (backing) seja usada para suportar o metal fundido. Soldas de um

passe com at 5/16 in. de espessura e dois passes at 5/8 in. so feitas em ao com uma junta

de topo quadrada e um apoio, sem abertura de raiz.

Com vrios passes, usando um ou mltiplos eletrodos, qualquer espessura de placa pode ser

soldada. Pode-se usar chanfros em V ou em U em um ou ambos os lados da placa.

Soldas de Filete

Usando um nico eletrodo, soldas de filete at 3/8 in. de garganta podem ser feitas na posio

horizontal com um passe. Soldas maiores que 5/16 in so feitas normalmente na posio plana

ou por vrios passes na horizontal. Soldas de filete feitas por SAW tm maior penetrao do

que aquelas feitas por SMAW, exibindo assim mais resistncia ao cisalhamento para o mesmo

tamanho de solda.

Soldas Tampo

O eletrodo posicionado no centro do furo e permanece nesta posio at a solda ficar

completa. O tempo requerido depende da corrente e do tamanho do furo. A penetrao

profunda obtida com esse processo requer uma espessura adequada da chapa de apoio.

Soldas de Superfcie

O objetivo proporcionar ao metal base propriedades especiais. Pode-se recuperar uma pea

desgastada, ou dar propriedades desejadas superfcie da pea original.

1.1.4. Variaes do Processo

A Soldagem com Arco Submerso presta-se a uma extensa variedade de arames e

combinaes de fluxo, um ou vrios arranjos de eletrodos e uso de geradores de corrente

contnua ou alternada. O processo tem sido adaptado para uma larga faixa de materiais e

espessuras. Vrias configuraes de arcos podem ser usadas para controlar o perfil da solda e

aumentar as taxas de deposio. Parte desta versatilidade devida ao uso do arco de corrente

alternada, pois ele minimiza o sopro magntico quando se usa um nico arco.

Entretanto, este princpio pode ser usado na soldagem com vrios arcos para criar uma

deflexo favorvel do arco. A corrente fluindo em eletrodos adjacentes cria campos de interao

magntica que podem reforar ou diminuir um ao outro. No espao entre os arcos, esses

campos magnticos so usados para produzir foras que iro defletir os arcos (e ento

distribuir o calor) em direes benficas s aplicaes pretendidas.

A seguir so descritas algumas configuraes tpicas do processo SAW usadas atualmente.

Soldagem com um nico Eletrodo

a configurao mais comum, usando apenas um eletrodo e uma fonte de potncia. usada

normalmente com corrente contnua e eletrodo no plo positivo (DCEP), mas tambm pode ser

usada com eletrodo no plo negativo (DCEN), em caso de pouca penetrao no metal base ser

requerida.

Soldagem de Chanfros Estreitos

Uma configurao como esta freqentemente adotada para soldar material de 2 in. de

espessura ou mais, com uma abertura de raiz entre 1/2 a 1 in. de largura na base do chanfro e

um ngulo total entre 0 e 8. Essa variao normalmente usa um nico eletrodo no plo

positivo com uma fonte de corrente contnua ou alternada dependendo do tipo do eletrodo e do

fluxo a ser usado. essencial usar fluxos que tenham sido desenvolvidos para soldagem em

chanfros estreitos por causa da dificuldade de remoo da escria. Esses fluxos tm

caractersticas especiais para facilitar a remoo.

Soldagem com Vrios Arames

Combina dois ou mais arames alimentados dentro da mesma poa. Os arames podem

transportar corrente ou no (cold fillers). Eles podem ser abastecidos por uma ou mais fontes

de potncia de corrente alternada ou contnua. Sistemas com mltiplos arames no apenas

aumentam a taxa de deposio como do flexibilidade operao e proporcionam o uso mais

eficiente do metal de solda disponvel. Da, consegue-se velocidades de soldagem mais altas,

at 5 vezes maiores do que aquelas obtidas com um nico arame.

Processo twin electrode: essa configurao usa dois eletrodos alimentados na mesma poa.

Os dois eletrodos so conectados a uma nica fonte de energia e um nico alimentador, e so

usados normalmente com DCEP. O processo propicia desse modo, uma taxa de deposio

superior se comparada com a de um nico eletrodo. usado em soldagem mecnica ou

automtica e pode ser usado em soldas de filete de chanfros planos e horizontais.

Processo tandem arc: existem duas variaes neste processo que usa dois eletrodos. Uma

configurao usa um eletrodo condutor em DCEP e um eletrodo conduzido em AC. Os

eletrodos so separados de 0.75 in. (19 mm) mas agem na mesma poa. Esta configurao

usada em soldagem semi-mecanizada ou semi-automtica, com altas taxas de deposio,

para soldar materiais mais grossos, 1 in. ou mais, na posio plana. Eletrodos conduzidos

adicionais em AC podem ser acrescentados para aumentar ainda mais a taxa de deposio. A

segunda configurao usa duas fontes AC conectadas eletricamente. Esta configurao,

chamada de "Scott Connection, causa uma interao dos campos magnticos dos dois arcos,

resultando numa deflexo do arco conduzido para trs.Esta deflexo permite maiores

velocidades sem mordedura no metal base.

Processo triple-arc tandem: existem duas variaes comuns deste processo. Na primeira,

todos os trs eletrodos so conectados em transformadores AC conectados numa rede

trifsica. O eletrodo condutor e o do meio so conectados em Scott e o terceiro eletrodo

(conduzido) est em fase com o eletrodo condutor. Esta conexo resulta em uma poderosa

deflexo do arco para trs e promove altas velocidades de deslocamento. Esta variao

muito usada em fbricas de tubos. A segunda variao usa um arco condutor em DCEP e dois

arcos conduzidos AC conectados em Scott.

Adio de arame "frio"

Adies de arame frio tm sido possveis usando ambos, arames slidos e tubulares sem

deteriorao das propriedades da solda. Esta tcnica no tem uso generalizado na indstria. O

equipamento requerido o mesmo para aplicaes de vrios arames, mas um arame no

conectado fonte de energia. Aumentos na taxa de deposio de at 73% so possveis. No

entanto, a maior deposio para uma quantidade fixa de calor resulta numa penetrao mais

baixa.

Adio de arame "quente"

Adies de arame quente so muito mais eficientes do que arames frios ou acrescentando um

arco adicional, porque a corrente introduzida usada inteiramente para aquecer o arame de

enchimento e no para fundir o material base ou o fluxo. A deposio pode ser aumentada de

50% a 100% sem prejuzo das propriedades do metal de solda. O processo requer

equipamento adicional e ateno maior do operador.

Adio de ps metlicos

Podem aumentar as taxas de deposio em at 70%. A tcnica fornece fuso suave, melhor

aparncia do cordo e reduzida penetrao e diluio. Metais pulverizados podem tambm

modificar a composio qumica da solda. Estes ps podem ser adicionados em frente poa

ou diretamente dentro dela, tanto por gravidade como usando o campo magntico em volta do

arame para transportar o p.

Testes de adio de metal confirmam que o aumento na taxa de deposio no requer energia

adicional, no deteriora a resistncia do metal de solda nem aumenta riscos de ruptura.

1.1.5. Variveis de Operao

O controle das variveis de operao em SAW essencial se altas taxas de produo e soldas

de boa qualidade so requeridas. Estas variveis, em ordem de importncia, so as seguintes:

Corrente.

Tipo de fluxo e distribuio das partculas.

Tenso.

Velocidade de soldagem.

Dimetro do eletrodo.

Extenso do eletrodo.

Tipo de eletrodo.

Amplitude e profundidade da camada de fluxo.

Corrente

A corrente a varivel mais influente na soldagem pois ela controla a taxa na qual o eletrodo

fundido e portanto a taxa de deposio, a profundidade de penetrao e a quantidade de metal

base fundido. Se a corrente muito alta para uma dada velocidade, a penetrao ser profunda

e a solda resultante pode tender a escoar pelo metal. Elevadas correntes levam ao desperdcio

de eletrodos na forma de reforo excessivo (alta taxa de deposio). Aumentam tambm o

encolhimento da solda causando grande distoro.

Se a corrente for multo baixa, o resultado ser uma penetrao inadequada ou uma fuso

incompleta.

Tenso

O ajuste da tenso varia o comprimento do arco entre o eletrodo e a poa de fuso. Se a tenso

cresce o comprimento do arco aumenta e vice-versa. A tenso tem pouco efeito sobre a taxa

de deposio. Ela determina principalmente a forma do cordo de solda. O aumento da tenso

com a corrente e a velocidade constantes, ir:

Produzir um cordo mais achatado e largo.

Aumentar o consumo de fluxo.

Tender a reduzir a porosidade causada pela ferrugem ou carepa no ao.

Ajudar a fazer uma ponte em uma abertura excessiva de raiz quando a alimentao pobre.

Aumentar a transferncia de elementos de liga do fluxo.

Uma tenso excessivamente alta ir:

Produzir um cordo largo e uma solda de forma cncava sujeito ruptura.

Trazer dificuldades na remoo de escria.

Acrescentar mordedura pela(s) borda(s) do filete.

Uma tenso baixa produz um arco concentrado que melhora a penetrao num chanfro

profundo e resiste ao sopro magntico. Uma tenso excessivamente baixa produz um cordo

alto e estreito e causa dificuldades na remoo de escria pelas extremidades do cordo.

Velocidade de Soldagem

Com alguma combinao da corrente e tenso os efeitos da variao da velocidade obedecem

o seguinte modelo. Se a velocidade aumenta, a fora ou a quantidade de calor por unidade de

comprimento diminui e menos metal de enchimento aplicado por unidade de comprimento,

resultando num reforo menor.

A penetrao mais afetada pela velocidade de soldagem do que qualquer outra varivel a no

ser a corrente. Isto est certo exceto para velocidades muito baixas quando a poa de fuso

est abaixo do eletrodo. Ento a fora de penetrao do arco amortecida pela poa.

Velocidades excessivamente baixas so responsveis tambm por um cordo de forma

convexa sujeito ruptura, excessiva exposio ao arco, que incomodo ao operador, e uma

poa larga fluindo em volta do arco resultando num cordo spero e com incluses de escria.

A velocidade pode ser ajustada dentro de certos limites para controlar o tamanho da solda e a

penetrao. Nesse aspecto, ela est relacionada com a corrente e o tipo de fluxo. Velocidades

excessivamente altas promovem mordedura, sopro magntico, porosidade e cordo irregular.

Dimetro do Eletrodo

O dimetro do eletrodo afeta a forma do cordo e o comprimento da penetrao para uma

corrente fixa. Eletrodos de pequeno dimetro so usados nos equipamentos semi-automticos

para dar flexibilidade aos movimentos. Eles so usados tambm por fontes paralelas de energia

com mltiplos eletrodos. Quando a alimentao pobre, um eletrodo de maior espessura

melhor que um de menor espessura para fazer a ponte entre a abertura da raiz.

O dimetro do eletrodo tambm influencia a taxa de deposio. Para uma dada corrente, um

eletrodo de dimetro pequeno ter uma densidade de corrente e uma taxa de deposio mais

alta que um eletrodo de dimetro maior. Entretanto, um eletrodo de maior dimetro pode

transportar mais corrente e produzir uma taxa de deposio maior para uma corrente mais alta.

Se uma taxa de alimentao mais alta (ou mais baixa) que o motor de alimentao pode

suportar, a troca para um eletrodo de dimetro maior (ou menor) permitir a taxa de deposio

desejada.

Extenso do Eletrodo

Para densidades de corrente acima de 125 A/mm

2

, a extenso do eletrodo torna-se uma

varivel importante. Para altas densidades de corrente, a resistncia ao calor do eletrodo entre

o bico de contato e o arco aumenta a taxa de fuso. Quanto maior a extenso maior a

resistncia eltrica, maior a quantidade de calor gerado por efeito Joule e por conseguinte

mais alta a taxa de fuso.

No desenvolvimento do processo, uma extenso de aproximadamente oito vezes o dimetro do

eletrodo um bom comeo. Com o decorrer do processo, o comprimento modificado para se

encontrar uma taxa de fuso tima em funo da corrente.

O acrscimo de extenso adiciona um elemento de resistncia no circuito da soldagem e

consome alguma energia previamente fornecida para o arco. Com uma tenso mais baixa

atravs do arco, a largura do cordo e a penetrao decrescem e o cordo fica mais convexo.

Portanto, quando a extenso do eletrodo aumentada para tirar vantagem de uma taxa de

fuso mais alta, a tenso da mquina tem de ser aumentada.

A condio do bico de contato afeta a extenso efetiva do eletrodo. Os bicos de contato devem

ser substitudos em intervalos pr determinados para garantir uma soldagem consistente. Um

acrscimo na taxa de depsito acompanhado por um decrscimo na penetrao, portanto a

mudana na extenso do eletrodo no recomendada quando se necessita de uma penetrao

profunda.

Sugere-se a seguir a mxima extenso de eletrodos para SAW:

Para eletrodos de 5/64, 3/32 e 1/8 in.; 3 polegadas de extenso.

Para eletrodos de 5/32, 3/16 e 7/32 in.; 5 polegadas de extenso.

Amplitude e Profundidade do fluxo

A amplitude e profundidade da camada de fluxo influenciam na aparncia e firmeza da solda

final bem como na ao de soldar. Se a camada de fluxo muito profunda, o arco muito

limitado e o resultado ser uma solda de aparncia pastosa e spera. Os gases gerados

durante a soldagem no podem escapar imediatamente, e a superfcie da solda fica

irregularmente distorcida. Se a camada de fluxo for muito rasa, o arco no ficar inteiramente

submerso no fluxo ocorrendo clares (flashing) e respingos. A solda ter uma aparncia ruim e

poder ficar porosa.

Uma profundidade tima de fluxo pode ser estabelecida em funo das condies da soldagem.

Basta acrescentar lentamente o fluxo at o arco ficar completamente submerso e o flashing no

mais ocorrer. Os gases ento iro se inflar em volta do eletrodo, algumas vezes entrando em

ignio.

1.1.6. Procedimento de soldagem

Para se obter totalmente os benefcios da alta produo do processo, devemos considerar as

seguintes pr-operaes: projeto da junta, preparao das bordas, enchimento e fixao.

Projeto de Junta e Preparao de Bordas

Tipos de junta usados em SAW incluem principalmente topo, T e juntas sobrepostas (lap joints),

embora juntas de borda e canto tambm possam ser soldadas. Os princpios de projeto de

junta e mtodos de preparao de bordas so similares aos outros processos de soldagem a

arco.

Projeto de junta, especialmente para soldagem de placas, freqentemente requerem uma

abertura de raiz de 1/32 a 1/16 in. para prevenir distoro angular ou ruptura devido a tenses

de contrao. Entretanto, um abertura de raiz mais larga que o requerido pela soldagem

aumentar o tempo e os custos. Isto vlido para soldas de chanfro e filete.

A preparao das bordas pode ser feita por qualquer mtodo de corte ou mecanicamente. A

preciso da preparao da superfcie importante, especialmente para soldagem mecnica ou

automtica. Por exemplo, se a junta projetada com uma raiz de lado 1/4 in. for produzida com

uma raiz variando de 5/16 a 1/8 in. pelo comprimento da junta, a solda poder ficar inaceitvel

por causa da falta de penetrao e fuso excessiva no fim.

Enchimento da Junta

O enchimento da junta uma parte importante das operaes de montagem ou submontagem,

e pode afetar materialmente a qualidade, resistncia e aparncia da solda final. Quando se

soldam placas espessas, as caractersticas de penetrao profunda do processo enfatizam a

necessidade de um controle rigoroso do enchimento. A uniformidade de alinhamento da junta e

da abertura da raiz deve ser mantida.

Suportes

SAW cria um grande volume de metal fundido que permanece fluido por um aprecivel intervalo

de tempo. Este material fundido deve ser contido e suportado at sua solidificao. Existem

diversos mtodos comumente usados para suportar o metal fundido quando a junta requer

penetrao completa:

Tiras de apoio.

Soldas de apoio.

Barras de apoio cobreadas.

Apoio de fluxo.

Nos dois primeiros mtodos, o suporte pode ficar como parte integrante da junta. Nos outros

ele deve ser removido aps a solda ficar pronta.

Em muitas juntas, a raiz projetada para ser espessa o suficiente para suportar o primeiro

passe de solda. Este mtodo pode ser usado para juntas de topo (com penetrao parcial),

para soldas de filete e para soldas de tampo. muito importante que as razes das soldas de

chanfro estejam bem apertadas no ponto de mxima penetrao da solda.

Utilizando-se tira de apoio, a solda penetra e se funde com esta que fica permanente ou

temporariamente como parte integrante da montagem. Tiras de apoio devem ser compatveis

com o metal a ser soldado. importante que as superfcies de contato estejam limpas e

apertadas, caso contrrio podero ocorrer porosidade e vazamento de metal fundido.

Em uma junta apoiada por metal de solda, o passe de apoio feito normalmente com algum

outro processo como FCAW, GMAW ou SMAW. Esse passe forma um suporte para os

passes subseqentes de SAW que devem ser feitos do lado oposto. O apoio pode permanecer

como uma parte da junta ou ser removido por oxignio ou goivagem a arco, ou por usinagem

aps a solda tiver sido feita. Ele deve ser substitudo por um cordo permanente de SAW.

Em algumas juntas, uma barra de apoio cobreada usada para suportar a poa de fuso mas

no permanece como parte da solda. Cobre usado por causa da sua alta condutividade

trmica, que evita o metal de fundir-se at a barra de apoio. A barra de apoio deve ter massa

suficiente para evitar sua fuso, que poderia contaminar a solda com cobre. Deve-se ter o

cuidado de evitar que o cobre fique preso na solda devido ao "harsh" do incio do arco. Algumas

vezes, passa-se gua atravs do apoio para mant-lo frio, particularmente para aplicaes de

alta produo, tomando-se o cuidado de evitar que haja condensao sobre a barra.

Fluxo, sob presso moderada, pode ser usado como apoio mecnico para SAW. Ele

colocado no interior de uma tira de material flexvel. Abaixo da tira, h uma mangueira inflvel de

lonas de borracha. A mangueira inflada a uma presso de 5 a 10 psi (35 a 70 kPa) para

produzir uma presso de fluxo moderada no apoio.

Fixao

O propsito principal assegurar um alinhamento adequado da pea de trabalho durante o

manuseio e soldagem. Algumas montagens podem necessitar de fixaes rgidas para manter

sua forma, assim como alguns grampos de fixao para manter a junta alinhada durante a

soldagem evitando o empenamento e flexo pelo calor da soldagem.

Para montagens inerentemente rgidas, basta o ponteamento de solda. Sees muito espessas

oferecem considervel restrio contra a flexo e empenamento. Em casos intermedirios,

uma combinao de ponto de solda, fixao e solda seqencial podem ser necessrias. Para

juntas de materiais leves, um grampo necessrio. Grampos mantm o alinhamento e

removem calor, reduzindo ou evitando o empenamento.

Fixadores tambm incluem os gabaritos e ferramentas usados para facilitar a soldagem.

Exemplos: rolos usados para girar peas cilndricas durante o ajuste e soldagem; plataformas

giratrias com ajuste angular para posicionar juntas em posies favorveis; manipuladores

com "booms" mveis para posicionar o cabeote e em algumas vezes o operador em

localizaes de alcance difcil.

Inclinao da Pea

A inclinao da pea durante a soldagem pode afetar a forma do cordo de solda. Muitas

soldas so feitas na posio plana. Entretanto, algumas vezes necessrio ou desejvel soldar

com a pea levemente inclinada para que a solda avance em declive ou aclive. Por exemplo,

em uma soldagem de alta velocidade de chapas de ao de 0.05 in., consegue-se uma solda

melhor quando a pea est inclinada de 15 a 18 e a soldagem feita em declive. A

penetrao menor quando a chapa est num plano horizontal. O ngulo de inclinao deve

ser reduzido com o aumento da espessura para aumentar a penetrao.

Na soldagem em declive a poa tende a escoar sob o arco e pr-aquecer o metal base,

particularmente na superfcie. Isto produz uma zona de fuso de forma irregular. Quando o

ngulo de inclinao cresce, forma-se uma depresso no meio da solda, a penetrao

decresce e a largura da solda cresce.

Soldagem em aclive afeta o contorno da zona de fuso e a superfcie da solda. A fora da

gravidade faz a poa ficar para trs do eletrodo e escoar para baixo. As bordas do metal base

fundem e deslocam-se para o meio do cordo. Quando o ngulo de inclinao cresce, o reforo

e a penetrao crescem e a largura decresce. O ngulo limite para a soldagem em aclive com

correntes at 800 A est por volta de 6, ou uma inclinao de 1/10. Se forem usadas correntes

maiores, o ngulo decresce. Inclinaes superiores a 6 tornam a solda incontrolvel.

1.2. Aplicaes

A Soldagem por arco submerso usada em uma larga faixa de aplicaes industriais. Solda de

alta qualidade, altas taxas de deposio, penetrao profunda e adaptao automao tornam

o processo adequado para a fabricao em larga escala. usado na fabricao de vasos de

presso, navios e barcos, vages, tubos e no revestimento ou recuperao de peas que

necessitam de ligas com propriedades especficas como resistncia ao desgaste abrasivo e

tenacidade, entre outras.

O processo usado para soldar materiais de 1.5 mm de espessura at chapas mais grossas.

SAW no apropriado para todos os metais e ligas. Ele largamente usado em aos carbono,

aos estruturais de baixa liga e aos inoxidveis. Ele une alguns aos estruturais de alta

resistncia, aos de alto carbono e ligas de nquel.

As classes de metais base soldveis por Arco Submerso so as seguintes:

Aos ao carbono com percentual de Carbono at 0.29%;

Aos de baixa liga at 600 Mpa.;

Aos Cr-Mo (0.5% - 9% Cr e 0.5% - 1% Mo);

Aos inoxidveis;

Ligas de nquel.

As composies de ligas que podem ser soldadas por SAW tm se expandido com a

disponibilidade de eletrodos e fluxos.

1.3. Equipamentos

O equipamento requerido para SAW consiste de uma fonte de energia, um sistema de

fornecimento de eletrodo, um sistema de distribuio de fluxo, um dispositivo de deslocamento,

um sistema de controle do processo e acessrios.

1.3.1. Fontes de Energia

A fonte de energia escolhida para SAW representa uma importante funo na operao.

Diversos tipos de geradores esto disponveis. Um gerador de Corrente Contnua pode ser um

transformador-retificador ou um motor-gerador que fornecer uma tenso constante (CV),

corrente constante (CC) ou uma sada (output) selecionvel CV ou CC. Geradores de Corrente

Alternada geralmente so transformadores que devem fornecer tanto CV como CC.

Figura 2: Fonte de energia para soldagem SAW

Fontes de Energia Corrente Contnua - Tenso Constante

So disponveis nos modelos transformador-retificador e motor-gerador, com faixas de corrente

de 400 A 1500 A. As fontes menores podem ser usadas tambm para GMAW e FCAW.

Essas fontes so usadas para SAW semi-mecanizada com correntes variando de 300 a 600 A

e eletrodos de dimetros de 1/16, 5/64 e 3/32 in.. A soldagem semi-automtica feita com

correntes de 300 a 1000 A ou mais e com eletrodos de dimetro variando de 3/32 a 1/4 in.

Entretanto, soldagens com Corrente Contnua acima de 1000 A so limitadas porque pode

ocorrer um sopro magntico severo.

As fontes so auto-regulveis, no requerendo sensores para manter o arco estvel. So as

fontes mais usadas para SAW. Elas funcionam bem para muitas aplicaes onde a corrente

no exceda 1000 A e podem trabalhar sem problemas para correntes maiores. A fonte com

tenso de sada constante (CV) a melhor escolha para soldagem de alta velocidade de aos

finos.

Fontes de Energia Corrente Contnua - Corrente Constante

Disponveis nos mesmos modelos que os de CV, mas com sadas de at 1500 A. Algumas

fontes podem ser usadas para GTAW, SMAW e corte. Podem ser usadas para a mesma faixa

de aplicaes das fontes CV, exceto na soldagem de aos finos com alta velocidade.

Elas no so auto-regulveis e devem ter um sensor de tenso e controle da velocidade de

alimentao de arame. Este tipo de controle ajusta a velocidade de alimentao respondendo a

mudanas na tenso do arco. A tenso monitorada para manter um comprimento de arco

constante. Com este sistema, a tenso do arco dependente da velocidade de alimentao e

do dimetro do arame.

Fontes de Energia Combinadas - Corrente Constante/Tenso Constante

Estas fontes podem ser alteradas entre os modos CV e CC que esto disponveis. Existem

fontes que variam at 1500 A, mas mquinas de 650 A ou menos so muito mais comuns.

Fontes de Energia Corrente Alternada

Fontes de corrente alternada so mais comumente transformadores. Variam de 800 a 1500 A.

Se so requeridas altas correntes, estas mquinas podem ser conectadas em paralelo.

Fontes convencionais so do tipo corrente constante. A tenso de sada destas mquinas se

aproxima de uma onda quadrada e a corrente de uma onda senoidal. A tenso de sada destas

mquinas cai a zero com cada reverso da polaridade, ento requerida uma alta tenso

(maior que 80V) para permitir a reignio do arco, ocorrendo algumas vezes problemas de

reignio com certos fluxos.

A fonte de tenso constante com onda quadrada um novo tipo de fonte. As tenses e

correntes de sada destas fontes se aproximam de uma onda quadrada. Como a polaridade

revertida instantaneamente, no ocorrem os problemas de reignio do arco de modo to

severo como ocorrem com as fontes convencionais.

1.3.2. Fornecimento de Eletrodo e Distribuio de Fluxo

O dispositivo responsvel pelo fornecimento de eletrodo e distribuio de fluxo um cabeote

composto de: motor alimentador de arame, tocha e bico de contato. Um bico de fluxo

normalmente montado sobre o cabeote para depositar levemente o fluxo adiante ou

concntrico ao arame. O motor alimentador possui motores de carga pesada cuja velocidade

de alimentao varia de 8 a 235 mm/s.

Figura 3: Sistema de fornecimento de eletrodo e distribuio de fluxo

A tocha um dispositivo que guia o arame atravs do bico de contato para a zona de solda e

tambm fornece a potncia para a soldagem. Para a soldagem semi-automtica o cabeote

pode ser do tipo GMAW que empurra o eletrodo atravs de um condute para a tocha. A

alimentao de fluxo fornecida tambm por um pequeno alimentador de fluxo por gravidade

montado na tocha, ou de um tanque de fluxo distante que usa ar comprimido para empurrar o

fluxo para a zona de soldagem. Em ambos os casos, o fluxo fornecido atravs da tocha

envolvendo o arame.

1.3.3. Dispositivo de Deslocamento

O cabeote de deslocamento em SAW geralmente composto de um trator (tartaruga), um

trilho ou um manipulador.

A "tartaruga" proporciona deslocamento em linha reta ou suavemente curva movendo-se sobre

trilhos dispostos pela junta ou movendo-se sobre a prpria pea. O cabeote de solda, os

controles, o fornecedor de arame e o silo (depsito), so geralmente montados sobre a

tartaruga. As velocidades mximas esto por volta de 45 mm/s. Elas so muito usadas em

soldagem de campo por serem portteis.

Os manipuladores so similares s vigas, no entanto so mais versteis pois permitem

movimentos lineares em trs eixos.

1.3.4. Controles

Os sistemas de controle na soldagem semi-automtica so simplesmente controles da

velocidade de alimentao do arame. Controles usados com geradores de tenso constante

mantm uma velocidade de alimentao constante. Controles usados com geradores de

corrente constante mantm a tenso e a velocidade de alimentao em valores

predeterminados em funo do gerador e do motor alimentador de arame.

Controles digitais so disponveis apenas para uso com geradores de tenso constante. Estes

controles fornecem ajuste da velocidade de alimentao, ajuste do gerador (tenso), interruptor,

deslocamento automtico ou manual, ajuste de resfriamento do arame, controle de

deslocamento e enchimento de cratera, burnback e interrupter do fluxo. Medidores de corrente,

tenso e velocidade de alimentao so padres nos comandos digitais.

Controles analgicos so disponveis tanto para os geradores de tenso constante quanto para

os de corrente constante. Controles bsicos consistem de controle da velocidade de

alimentao, controle do gerador, interruptor, deslocamento automtico ou manual, ajuste de

resfriamento do arame.

1.3.5. Acessrios

Unidades de Recuperao de Fluxo

So usadas freqentemente para maximizar a utilizao do fluxo e minimizar a limpeza manual.

Podem fazer as seguintes funes:

Remover fluxo no fundido e escria fundida embaixo do cabeote.

Peneirar escria fundida e outros materiais.

Remover partculas magnticas.

Remover finos.

Recircular o fluxo para o silo para reutilizao.

Aquecer o fluxo no silo para mant-lo seco.

Posicionadores e Prendedores

Como SAW limitada posio plana e horizontal, posicionadores e prendedores so

equipamentos que tm uso generalizado. Prendedores padro freqentemente incluem

posicionadores que ajustam, posicionam e seguram a pea.

1.4. Consumveis

1.4.1. Eletrodos

Na Soldagem com Arco Submerso podem ser utilizados diversos tipos de eletrodos, entre eles:

arames slidos, tubulares ou fitas.

Os arames slidos so os mais difundidos para este tipo de aplicao. Normalmente

cobreados, exceto aqueles para soldagem de materiais resistentes corroso ou para

aplicaes nucleares. A cobertura de cobre aumenta a vida til, diminui o uso do tubo de

contato e melhora a condutividade eltrica.

Outro tipo de eletrodo que vem se difundindo na Soldagem com Arco Submerso o arame

tubular (geralmente metal cored). Sua principal utilizao no revestimento e recuperao de

peas onde se necessita metal depositado de ao ligado (como por exemplo Cr-Mo), resistente

ao desgaste abrasivo, corroso ou com alta tenacidade.

Os arames utilizados no processo SAW variam na medida de 1/16 a 1/4 de polegada em

dimetro. Um guia para a seleo da faixa de corrente apresentado na tabela 1:

Tabela 1 - Arames para arco submerso - Dimetros x Faixa de Corrente

Dimetro do arame Faixa de corrente

In. mm Ampres

5/64 2.3 200-500

3/32 2.4 300-600

1/8 3.2 300-800

5/32 4.0 400-900

3/16 4.8 500-1200

7/32 5.6 600-1300

6.4 600-1600

Alm dos arames, em menor freqncia, tambm se utilizam fitas para Soldagem com Arco

Submerso.

1.4.2. Fluxos

Fluxos protegem a poa de fuso da atmosfera cobrindo o metal com escria fundida (fluxo

fundido), limpam a poa de fuso, modificam a composio qumica do metal de solda e

influenciam a forma do cordo de solda e suas propriedades mecnicas. Fluxos so minerais

granulares misturados de acordo com vrias formulaes. Baseado na escolha de diversos

mtodos de produo, temos diferentes tipos de fluxo. Os mais utilizados so os fundidos e os

aglomerados. Alm destes, existem tambm outros tipos de fluxo que so utilizados em menor

escala como, por exemplo, os misturados e os sinterizados.

Fluxos Fundidos

Para fabricar um fluxo fundido, os diversos materiais so misturados secos e fundidos num

forno eltrico. Depois de fundidos e com alguma adio final, a carga do forno derramada e

resfriada. O resultado um produto com uma aparncia cristalina que ento triturado,

peneirado e embalado.

Vantagens:

Boa homogeneidade qumica.

Fcil remoo de finos sem afetar a composio do fluxo.

Normalmente no so higroscpicos, o que simplifica o manuseio, armazenagem e

problemas de soldagem.

Facilmente reciclados atravs dos sistemas de alimentao e recuperao, sem mudana

significativa no tamanho das partculas ou composio.

Desvantagens:

Dificuldade de adicionar desoxidantes e ligas de ferro durante a fabricao sem segregao

ou altas perdas.

Faixa limitada de composies devida a alta temperatura necessria para fundir os

ingredientes.

Fluxos Aglomerados

Neste caso os ingredientes so pulverizados, misturados a seco e aglomerados com silicatos

de potssio, sdio ou uma mistura dos dois. Depois disso a mistura mida pelotizada e

cozida a uma temperatura mais baixa do que aquela usada nos fluxos fundidos. As pelotas so

quebradas, peneiradas e embaladas.

Vantagens:

Adio fcil de desoxidantes e elementos de liga.

Pode ser usada em camadas mais grossas.

Identificao visual fcil ( cor ).

Desvantagens:

Tendncia a absorver umidade.

Forma fumaa quando fundido.

Possibilidade de mudana na composio devido a segregao ou remoo de partculas.

Tamanho das Partculas e Distribuio

O tamanho das partculas e sua distribuio dentro do fluxo so importantes porque influenciam

a alimentao e recuperao, nvel de amperagem e a forma do cordo de solda. medida que

a amperagem cresce, a quantidade de partculas de tamanho mdio deve decrescer e a

quantidade das pequenas deve crescer, para fluxos fundidos. Se a amperagem muito alta

para um determinado tamanho de partcula, o arco pode ficar instvel e deixar as extremidades

do cordo irregulares e desiguais.

Classificao dos Fluxos

Quanto as caractersticas qumicas os fluxos podem ser classificados como bsicos, cidos ou

neutros. Sua basicidade ou acidez atribuda proporo de diversos compostos, entre eles

CaO, MgO e SiO

2

.

As propriedades do metal depositado so influenciadas pela cidez ou basicidade do fluxo.

Fluxos cidos tendem a produzir metal depositado com teores de oxignio, fsforo e enxofre

mais altos. Por outro lado, os bsicos tendem a auxiliar na limpeza e reduo de incluses no

metal depositado devido a sua capacidade de reduzir os teores destes elementos. Com o

objetivo de quantificar estes efeitos, vrios ndices de basicidade foram desenvolvidos. Um

destes o proposto por Tuliani, Boniszewski e Eaton :

CaO + CaF

2

+ MgO + K

2

O + Na

2

O + (MnO + FeO)

SiO

2

+ (Al

2

O

3

+ TiO

2

+ ZrO

2

)

Se este ndice for maior que 1 o fluxo chamado de quimicamente bsico, se for menor que 1 o

fluxo quimicamente cido, se for prximo a 1 ele tende a ser quimicamente neutro.

Os fluxos tambm so classificados quanto a sua influncia sobre a composio qumica do

metal depositado. Segundo esta classificao eles podem ser ativos, neutros ou ligados. Os

fluxos neutros so aqueles que no influenciam na composio qumica do metal depositado,

os ativos incorporam elementos de liga como o Mn e Si na solda e os ligados adicionam outros

elementos, alm do Si e Mn, no metal depositado.

1.4.3. Classificao dos consumveis para SAW

A AWS (American Welding Society) possui especificaes destinadas aos consumveis para

Soldagem com Arco Submerso (A5.17 e A5.23). Uma peculiaridade desta especificao que a

designao de um fluxo sempre feita em combinao com um eletrodo. Assim, um mesmo

fluxo pode possuir diversas designaes de acordo com o eletrodo utilizado. A figura abaixo

mostra como funciona a classificao segundo esta especificao.

Figura 4: Sistema de classificao de consumveis para Soldagem a Arco Submerso

2. Vantagens e Limitaes

Entre as inmeras vantagens da Soldagem com Arco Submerso pode-se citar:

Altas velocidades de soldagem e taxas de deposio proporcionando alta produtividade;

Soldas uniformes, com bom acabamento e baixo ndice de defeitos;

Ausncia de respingos e fumos durante a soldagem

Algumas das limitaes deste processo so:

Soldagem limitada s posies plana e horizontal;

Aporte trmico elevado que pode alterar as propriedades da solda;

Necessidade de remoo de escria aps a execuo de um passe;

Custo elevado dos equipamentos comparado a outros processos;

Grande porte dos equipamentos que restringem a realizao de soldas em campo.

3. Qualidade da solda

Por se tratar de um processo mecanizado a solda tende a ter um excelente aspecto e baixo

ndice de defeitos. Entretanto, entre os defeitos mais comuns, importante citar a ocorrncia de

porosidade e trincas.

3.1. Porosidade

O metal depositado por SAW normalmente limpo e livre de porosidade por causa da excelente

proteo proporcionada pela cobertura de escria fundida. Quando ocorre porosidade, ela pode

ser encontrada na superfcie do cordo ou embaixo de uma superfcie teoricamente boa.

Vrios fatores que podem causar porosidade so os seguintes:

Contaminantes na junta.

Contaminao do eletrodo.

Cobertura insuficiente de fluxo.

Contaminantes no fluxo.

Fluxo encravado no fundo da junta.

Segregao de constituintes no metal de solda.

Velocidade excessiva.

Resduo de escria de soldas feitas com eletrodos de cobertura.

3.2. Trincas

A ocorrncia de trincas no centro do cordo pode estar associada a geometria da junta,

variveis da soldagem ou tenses no ponto onde o metal de solda est solidificando. Este

problema pode ocorrer em soldas de topo e de filete, incluindo chanfros e filetes soldados

simultaneamente dos dois lados. Uma soluo manter a profundidade do cordo menor ou

igual ao comprimento da face da solda. Para corrigir o problema as variveis do processo ou a

geometria da junta devem ser mudadas. Para reduzir a penetrao basta reduzir a velocidade

bem como a corrente.

Trincas no metal de solda ou na zona termicamente afetada (ZTA) podem ser causadas por

difuso de hidrognio. O hidrognio pode se incorporar a poa de fuso devido a presena de

umidade no fluxo, graxa ou sujeira sobre o eletrodo ou metal base e hidrognio no eletrodo ou

metal base. Trinca devido difuso de hidrognio est associada normalmente com aos baixa

liga e com aumento da tenso e limite de escoamento. Algumas vezes pode ocorrer em aos

ao carbono. Sempre h algum hidrognio presente no metal depositado, mas ele deve ser

limitado a quantidades relativamente pequenas. Quando o limite de resistncia aumenta, a

quantidade de hidrognio difundido que pode ser tolerada na solda depositada diminui.

Para manter baixo o contedo de hidrognio no metal de solda deve-se ressecar o fluxo com o

objetivo de reduzir sua umidade, remover leo, graxa ou sujeira do eletrodo e do metal base e

atuar no processo de soldagem aplicando pr-aquecimento, controle de temperatura

interpasse, resfriamento lento e tratamento trmico aps soldagem.

4. Consideraes quanto a Segurana

Os operadores devem sempre usar proteo para os olhos para proteg-los contra respingos,

exposio ao claro e de partculas de escria que saem da pea. Fontes de energia e

equipamentos acessrios tais como alimentadores de arame devem ser assentados

apropriadamente. Cabos de solda devem ser mantidos em boas condies. Certos elementos,

quando vaporizados, podem ser potencialmente perigosos. Aos liga, aos inoxidveis e ligas

de nquel contm elementos como Cromo, Cobalto, Mangans, Nquel e Vandio. Dados de

material de segurana devem ser obtidos dos fabricantes para determinar a potencialidade de

perigo destes elementos e seus limites permitidos. Para muitos destes elementos o limite 1.0

mg/m

3

ou menos.

O processo SAW restringe extremamente a exposio dos operadores a contaminantes areos

porque poucos fumos da soldagem escapam do fluxo. Ventilao adequada manter

geralmente a rea livre de riscos. O tipo de ventilador, exaustor ou sistema de circulao de ar

depender da rea de trabalho.

Você também pode gostar

- Fispq Ficha de Informação e Segurança de Produtos QuímicosDocumento6 páginasFispq Ficha de Informação e Segurança de Produtos QuímicosDionatan SoaresAinda não há avaliações

- Contrato de Locação Com Prazo Determinado de 6 MesesDocumento7 páginasContrato de Locação Com Prazo Determinado de 6 MesesJonathan GoulartAinda não há avaliações

- SCHWARCZ, M. Lilia. STARLING, M. Heloísa. No fio da navalha: ditadura, oposição e resistência In SCHWARCZ, M. Lilia. STARLING, M. Heloísa Brasil: uma biografia. Companhia das Letras, São Paulo – SP, p. 437-466.Documento7 páginasSCHWARCZ, M. Lilia. STARLING, M. Heloísa. No fio da navalha: ditadura, oposição e resistência In SCHWARCZ, M. Lilia. STARLING, M. Heloísa Brasil: uma biografia. Companhia das Letras, São Paulo – SP, p. 437-466.Sabrina Sales Araujo100% (1)

- Escort 96Documento1 páginaEscort 96Oscar Del Puerto100% (6)

- 11 Mitos Sobre A FomeDocumento2 páginas11 Mitos Sobre A FomejafestevessAinda não há avaliações

- Avaliação de Bens Imóveis Urbanos - Uma Análise Crítica Da Aplicação Da Norma NBR 14.653 Por Profissionais de EngenhariaDocumento113 páginasAvaliação de Bens Imóveis Urbanos - Uma Análise Crítica Da Aplicação Da Norma NBR 14.653 Por Profissionais de EngenhariajoaohenriquemfAinda não há avaliações

- Casos Práticos Propostos - Lançamentos, Razão, Balancete e Balanco.Documento1 páginaCasos Práticos Propostos - Lançamentos, Razão, Balancete e Balanco.Juvêncio ChigonaAinda não há avaliações

- DOCBOLPDF 1637668040 ResultDocumento1 páginaDOCBOLPDF 1637668040 ResultNickAinda não há avaliações

- Regulamento Licenciamento de Clubes - Pro Licenciamento FMFDocumento31 páginasRegulamento Licenciamento de Clubes - Pro Licenciamento FMFEkimane RafaelAinda não há avaliações

- ATIVIDADE AVALIATIVA DESEJO E NECESSIDADES e 4 Ps MKT Imob I150920Documento4 páginasATIVIDADE AVALIATIVA DESEJO E NECESSIDADES e 4 Ps MKT Imob I150920Giancarlo RappAinda não há avaliações

- Pib DISSERTAÇÃODocumento7 páginasPib DISSERTAÇÃOlilianAinda não há avaliações

- Boleto GLAWBERDocumento1 páginaBoleto GLAWBERglawmaya16Ainda não há avaliações

- LivrosDocumento4 páginasLivrosMarcos Antonio VolkeAinda não há avaliações

- Mirandela Dragões No 7º Convívio Matos Pacheco - FC Porto BasquetebolDocumento8 páginasMirandela Dragões No 7º Convívio Matos Pacheco - FC Porto BasquetebolDesporto em MirandelaAinda não há avaliações

- Plano Teste Bba Injetora 3632F170Documento2 páginasPlano Teste Bba Injetora 3632F170Ismael De Jesus Andrade100% (1)

- Aula 05 - Disciplina 1 - BENEFICIOS PREVIDENCIARIOS DO RGPS - PPTDocumento116 páginasAula 05 - Disciplina 1 - BENEFICIOS PREVIDENCIARIOS DO RGPS - PPTRayane RodriguesAinda não há avaliações

- A Crítica Dialéctica de F. Buttel e de A. SchnaibergDocumento9 páginasA Crítica Dialéctica de F. Buttel e de A. SchnaibergO BernAinda não há avaliações

- S1 - Rubens de Farias NevesDocumento2 páginasS1 - Rubens de Farias NevesAle MaiaAinda não há avaliações

- Manual Do Proprietario - Cargo 2019Documento321 páginasManual Do Proprietario - Cargo 2019Leonardo PessoaAinda não há avaliações

- Vida Útil Do Ar-Condicionado e Cuidados - DufrioDocumento3 páginasVida Útil Do Ar-Condicionado e Cuidados - DufrioEwerton Rodrigues Alves0% (1)

- Revista GPTW BaixaDocumento164 páginasRevista GPTW BaixaAndson RodriguesAinda não há avaliações

- DUnitX - Novo Framework de Testes Unitários para DelphiDocumento23 páginasDUnitX - Novo Framework de Testes Unitários para DelphiMarceloMoreiraCunhaAinda não há avaliações

- Lista de Verificação PGRDocumento4 páginasLista de Verificação PGReduardo carvalhoAinda não há avaliações

- O Gerenciamento de Custos de Projetos E Sua Importância Na Gestão EmpresarialDocumento22 páginasO Gerenciamento de Custos de Projetos E Sua Importância Na Gestão EmpresarialMatheus Vitari GarciaAinda não há avaliações

- Tabela DimensionamentoDocumento1 páginaTabela DimensionamentoPaulo MayorkaAinda não há avaliações

- Philips FW M777 19Documento71 páginasPhilips FW M777 19Chiquinho SantosAinda não há avaliações

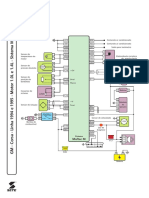

- GM Corsa Linha 1994 e 1995 Motor 1.0L e 1.4L Sistema Multec MDocumento2 páginasGM Corsa Linha 1994 e 1995 Motor 1.0L e 1.4L Sistema Multec MCristianoAinda não há avaliações

- SNC Codigo de Contas PDFDocumento3 páginasSNC Codigo de Contas PDFRaquel AvelarAinda não há avaliações

- Perfil LinkedinDocumento1 páginaPerfil LinkedinGabriel SousaAinda não há avaliações

- Testes de Sistema de Numera o - ENEMDocumento7 páginasTestes de Sistema de Numera o - ENEMVinicius MendesAinda não há avaliações