Escolar Documentos

Profissional Documentos

Cultura Documentos

Alternativas de Utilização Do Calor Gerado Pelo Tratamento de Residuos Da Industria Coureiro Calçadista

Enviado por

neckel_alTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Alternativas de Utilização Do Calor Gerado Pelo Tratamento de Residuos Da Industria Coureiro Calçadista

Enviado por

neckel_alDireitos autorais:

Formatos disponíveis

ALTERNATIVAS DE UTILIZAO DO CALOR GERADO PELO TRATAMENTO

TRMICO DE RESDUOS SLIDOS DA INDSTRIA COUREIRO-CALADISTA

Marcelo Godinho, Maiquel Santos Vieira, Daniel Rech Vga, Leonardo Masotti, Celso Brisolara Martins, Nilson

Romeu Marcilio

Departamento de Engenharia de Qumica - Universidade Federal do RS

Rua Luiz Englert S/N - CEP 90040-040 - Porto Alegre - RS Brasil

RESUMO

O Projeto "Planta Piloto para a Incinerao de Resduos Slidos da Indstria Coureiro-Caladista",

em execuo no Laboratrio de Processamento de Resduos (LPR), do Departamento de Engenharia Qumica da

UFRGS, teve seu incio no ano de 1997. No incio de 2001 foi firmado um novo contrato entre os antigos

parceiros (FUNDACOURO, Luftech Solues Ambientais e FAPERGS - Fundao de Apoio a Pesquisa no RS)

do projeto com a incluso da empresa Preservar Tratamento e Reciclagem de Resduos Ltda. Neste contrato foi

acordado o projeto e construo de uma planta piloto com potncia trmica de 350 kW, para processar o resduo

slido da indstria Coureiro-Caladista.

Atualmente o projeto encontra-se na fase de otimizao dos parmetros operacionais da planta piloto,

sendo que um dos temas que esto sendo avaliados so as alternativas de utilizao do calor gerado no processo.

A planta piloto emprega um processo que caracteriza-se por conduzir a destruio dos resduos orgnicos em

etapas de gaseificao e combusto combinadas (GCC), de forma que o calor gerado pode ser usado para a

gerao de vapor saturado, ou ainda para a produo de energia eltrica. Neste trabalho foi realizado o balano

material e de energia do processo, com a finalidade de avaliar as formas de utilizao do calor gerado.

A partir dos resultados obtidos no balano material e de energia, foram estudadas as alternativas para o

aproveitamento energtico dos gases efluentes do reator de oxidao (RO), visando atender s necessidades de

um curtume. Os curtumes consomem energia trmica para o aquecimento de gua usada no tratamento do couro

(fules), para a secagem dos couros e aquecimento de mquinas, podendo tambm ser injetado diretamente no

processo. Aps a definio do sistema de gerao de vapor (economizador/evaporador) foi feita a otimizao do

processo.

1.INTRODUO

A gerao de resduo de couro curtido ao cromo no setor coureiro ocorre principalmente nos curtumes.

Os curtumes so responsveis por grande parte da gerao de resduos que afetam o meio ambiente, pois o

processo de curtimento utiliza sulfato de cromo (CORRA, 2001).

O cromo o agente curtente mais utilizado em curtumes. Cerca de 90% das indstrias de curtimento

utilizam como curtente o sulfato bsico de cromo trivalente (SHREVE & BRINK, 1977; RUTLAND; 1991).

Segundo estimativas da AICSUL (2000) apud BIOACTIVES (2005), 95,5% do couro curtido no Brasil foi

obtido com a utilizao de cromo.

Estima-se que cerca de 60% do cromo utilizado no processo de curtimento perdido junto com o

resduo slido gerado (VIEIRA, 2004). Segundo ALOY (1994) e COMTE (1982), mais de 40% da matria-

prima processada na indstria de curtimento descartada como resduo durante o processamento da pele, sendo

mais de 30% gerada aps o processo de curtimento ao cromo.

Os resduos produzidos durante a fabricao do couro so classificados em (SPRINGER, 1982): (i)

resduos contidos nos efluentes industriais (suspensos ou dissolvidos); (ii) lodos primrios e secundrios

produzidos nos sistemas depuradores; (iii) banhos residuais passveis de reutilizao; (iv) resduos gasosos que

se desprendem ao longo do processo de fabricao; (v) resduos slidos curtidos; e (vi) resduos slidos no

curtidos.

Os resduos slidos curtidos ao cromo gerados no processamento do couro compreendem as aparas de

couro curtido, serragem e aparas da operao de rebaixamento, p de lixadeira e demais resduos dos processos

de curtimento e acabamento (HOIANACKI et al., 1994; SPRINGER, 1982). A serragem de couro curtido ao

cromo, gerada na operao de rebaixamento, um resduo volumoso (90% do resduo curtido total) em forma de

farelo impregnado de sulfato de cromo, geralmente jogado em terrenos baldios, nas margens dos rios, em

banhados, contaminando violentamente o meio ambiente (CORRA, 2001).

2

REATOR DE

GASEIFICAO

REATOR DE

OXIDAO

AR AR

CINZAS

RESDUO

GS

EFLUENTE

CINZAS

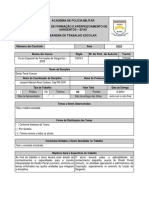

2. AVALIAO ENERGTICA DA PLANTA PILOTO

Neste trabalho foram utilizados dados experimentais obtidos de uma planta piloto para a incinerao de

resduos slidos da indstria Coureiro-Caladista, com potncia trmica de 3.10

5

kcal.h

-1

. A planta piloto

constitui-se basicamente de um reator de gaseificao, um reator de oxidao, seguidos por um sistema de

controle de poluio (SCP). O SCP possui um ciclone, para abate do material particulado, um resfriador

adiabtico, para o arrefecimento dos gases efluentes, dois lavadores tipo venturi, para a neutralizao dos gases

cidos formados durante a combusto do resduo. O primeiro lavador venturi utiliza soda (NaOH), enquanto no

segundo usado cal (Ca(OH)

2

), como agentes neutralizantes. O processo emprega a tcnica de gaseificao e

combusto combinadas (GCC).

A partir do balano de massa, apresentado em Godinho (2004), foi elaborado o balano de energia do

sistema de incinerao (reator de gaseificao e reator de oxidao), apresentado esquematicamente na Figura

(1). Foram calculadas, respectivamente, a composio e a temperatura mxima dos gases efluentes. No balano

de massa foi utilizada a composio elementar da serragem de rebaixadeira (resduo slido gerado na operao

de rebaixamento de couros).

Figura 1- Representao esquemtica do sistema.

2.1. Balano de Energia

O balano de energia foi realizado com o objetivo de estimar a temperatura mxima dos gases

efluentes na sada do reator de oxidao. O balano global de energia pode ser representado pela equao (1).

( ) ( ) ( )

+ + +

Tcin

Tref

cin cin

Tgs

Tref

gs gs

Tres

Tref

res res

Tar

Tref

ar ar

dT T Cp m dT T Cp m dT Cp m dT T Cp m PC

(1)

onde:

PC : poder calorfico do resduo (kcal/kg);

m

ar

: massa de ar nos reatores de gaseificao e de oxidao (kg ar/kg resduo);

m

res

: massa de resduo (kg resduo/kg resduo);

m

gs

: massa dos gases efluentes (kg gs/kg resduo);

m

cin

: massa de cinzas (kg cinza/kg resduo);

T: temperatura (

o

C);

T

ref

: temperatura de referncia (25

o

C).

C

p

: calor especfico (kcal / kgC)

3

A equao (2) foi utilizada para determinar o calor especfico, a partir da temperatura e dos parmetros

de cada componente.

( )

3 2

T d T c T b a T Cp + + +

]

]

]

,

,

C kg

kcal

o

(2)

Os parmetros da equao (2) so dados na Tabela (1) e so vlidos no intervalo de temperatura de 25 a

2000

o

C.

Tabela 1- Parmetros da Equao (2).

Gs a b.10

2

c.10

5

d.10

9

CO

2

0,20 0,0230 -0,01566 0,0405

H

2

O 0,44 0,0091 0,01008 -0,0476

N

2

0,25 0,0019 0,00488 -0,0245

O

2

0,22 0,0086 -0,00453 0,0098

HCL 0,19 -0,0009 0,00636 -0,0284

SO

2

0,15 0,0146 -0,01157 0,0321

Ar 0,24 0,0034 0,00263 -0,0162

Para o clculo da entalpia do resduo utilizou-se o seguinte C

p

mdio (Godolphim, 2000).

C kg

kcal

Cp

o

res

3558 , 0

As cinzas foram consideradas como constitudas apenas de xido de cromo (Cr

2

O

3

). A entalpia das

cinzas foi calculada a partir da equao (3), que relaciona o calor especfico do xido de cromo com a

temperatura.

( ) T T Cp

cin

+

5

10 6316 , 2 1782 , 0

]

]

]

,

,

C kg

kcal

o

(3)

A partir do balano global de energia, representado pela equao (1), e considerando que :

o resduo alimentado na temperatura de referncia;

o ar alimentado a temperatura de referncia;

ocorre o acmulo da cinza no interior do sistema;

a perda de calor atravs das paredes dos equipamentos nula;

possvel estimar a temperatura mxima dos gases efluentes do reator de oxidao (RO) da planta piloto a partir

da equao (4).

( )

(

(

,

\

,

,

(

j

i

Tgs

Tref

i i bu

dT T Cp m PCI

(4)

onde mi a massa gerada do componente i e Cp

i

(T) a sua respectiva equao de calor especfico.

4

Para a determinao da temperatura mxima do gs efluente do reator de oxidao foi utilizado o poder

calorfico inferior em base mida (PCI

bu

), pois a gua presente nesta corrente est na fase vapor. Com um

excesso de oxignio de 7% (v/v), em base seca, a temperatura mxima obtida foi de 1427

o

C.

A partir da equao (4) verificou-se a influncia da umidade do resduo na temperatura do gs efluente.

Os resultados so apresentados na Figura (2). Para que a combusto ocorra de forma adequada, ou seja, exista a

oxidao completa dos compostos orgnicos presentes no resduo, a temperatura mnima indicada de 800C.

Figura 2 Influncia da umidade do resduo.

Para a simulao da temperatura dos gases efluentes em funo da temperatura de retirada das cinzas

foram feitas as seguintes consideraes:

o resduo alimentado na temperatura de referncia;

o ar alimentado na temperatura de referncia;

a perda de calor atravs das paredes dos equipamentos nula;

o efluente tem 7% (v/v) de oxignio.

Os resultados desta simulao so apresentados na Tabela (2).

Tabela 2- Temperatura do gs efluente com retirada das cinzas.

T

cinzas

(

o

C) T

gs

(

o

C)

25 1241,3

200 1241,0

400 1240,7

600 1240,4

800 1240,0

0

2

4

6

8

10

12

14

800 1000 1200 1400 1600 1800

Temperatura(C)

O

2

(

%

)

0% umidade

10% umidade

20% umidade

30% umidade

5

3. ESTUDO DAS ALTERNATIVAS DE UTILIZAO DO CALOR GERADO

Foram estudadas alternativas para o aproveitamento energtico dos gases efluentes do reator de

oxidao (RO), visando atender s necessidades de um curtume. Os curtumes consomem energia trmica para o

aquecimento de gua usada no tratamento do couro (fules), para a secagem dos couros e aquecimento de

mquinas, podendo tambm ser injetado diretamente no processo.

Para estimar a demanda de vapor e selecionar as condies de temperatura e presso, foram utilizados

alguns dados referentes demanda energtica dos curtumes do estado do Rio Grande do Sul. Um curtume

mdio, com uma produo diria de 3000 m

2

de couro, bastante representativo da maioria dos curtumes da

regio. A matria principal o couro wet-blue, que processado nas etapas de acabamento molhado e

acabamento. O curtume utiliza vapor saturado a uma presso nominal de 7 bar absoluto e o consumo mdio

anual de 0,24 kg/s. Na estao de alta produo o consumo de 0,325 kg/s (Schneider, P.S. e Guterres, M,

2003).

3.1. Projeto do Trocador de Calor

Foi projetado um evaporador do tipo casco e tubo, para a gerao de vapor de gua a presso de 7 bar

absoluta e a uma temperatura de saturao de 165

o

C. Para elevar a eficincia da gerao de vapor foi tambm

projetado um economizador do tipo casco e tubo.

Para o dimensionamento do sistema (evaporador e economizador) foi considerado que os gases

efluentes do reator de oxidao apresentam 10% de oxignio (b.s.) e a sua composio foi obtida a partir do

balano de massa do sistema. A composio esperada dos gases efluentes, considerando a alimentao de

serragem de rebaixadeira, apresentada na Tabela (3).

Tabela 3- Composio dos gases efluentes do reator de oxidao

Componente Frao Volumtrica(%)

CO

2

8,40

H

2

O 9,16

N

2

73,17

O

2

9,08

HCL 0,035

SO

2

0,089

Segundo Ganapathy (1996), duas variveis que afetam diretamente a eficincia do sistema so o

Approach Point (AP) e o Pinch Point (PP). Approach Point a diferena entre a temperatura de saturao (t

s

) e a

temperatura da gua efluente (t

w2

) do Economizador. Pinch Point a diferena entre a temperatura do gs

efluente (t

g2

) do Evaporador e a temperatura de saturao (t

s

). A Figura (3) apresenta o perfil de temperatura

tpico de um sistema composto por em Evaporador e um Economizador, onde o gs e a gua circulam em contra

corrente.

6

Figura 3- Perfil de Temperatura no Evaporador e Economizador.

A simulao matemtica realizada tem por objetivo determinar os perfis de temperatura (AP e PP) mais

adequados para uma determinada produo de vapor, buscando minimizar a rea de troca trmica. Com os dados

obtidos pde-se verificar influncia do Economizador na eficincia trmica do sistema.

3.1.1.Balano de Massa e Energia

Segundo Kern (1980) a alimentao de um evaporador no deve ser completamente vaporizada. Se a

vaporizao for menor que 100% pode-se regular o lquido residual para impedir que se forme incrustaes

diretamente sobre a superfcie dos tubos. De acordo com o autor uma vaporizao mxima de 80% produz uma

operao adequada. A vazo de gua de alimentao (W

w

) foi obtida dividindo-se a vazo de vapor desejada

(W

s

) por 0,80.

Conforme se observa na Figura (4), a gua efluente do economizador temperatura t

w2

misturada com

a gua saturada que recircula no Evaporador temperatura t

w4

, entrando neste equipamento uma temperatura

intermediria tw

3

. No evaporador a gua sofre um pr-aquecimento de t

w3

at a temperatura de saturao da gua

(t

s

).

Figura 4- Sistema de gerao de vapor.

t

s

= t

w4

t

w3

Economizador Evaporador

AP = t

s

- t

w2

PP = t

g2

- t

s

t

w1

t

w2

t

g3

t

g2

t

g1

Evaporador

Economizador

Tambor

Gs(t

g1

)

gua (t

w1

)

Vapor(t

w4

)

t

w2

Gs(t

g3

)

7

O calor transferido para o pr-aquecimento (Q

p

) da gua no evaporador dado pela equao (5). O calor

para a vaporizao de 80% gua (Q

v

) foi calculado pela equao (6).

( )

3 4

hw hw Ww Qp (5)

( )

4

h hv Ws Qv (6)

A massa de gs necessria calculada a partir do seu calor especfico (Cpg), conforme a equao (7).

( )

2 1

tg tg Cpg

Qv Qp

Wg

+

(7)

De maneira semelhante, foi realizado o balano de massa e energia no Economizador. A equao (8) foi

utilizada para o clculo do calor transferido (Q

ECON

) e a temperatura final do gs (t

g3

) obtida da equao (9).

( )

1 2

hw hw Ww Q

ECON

(8)

( )

3 2

tg tg Cpg Wg (9)

Conhecidas as vazes mssicas (W

g

, W

s

, W

w

) pode-se determinar o perfil de temperatura no

equipamento, arbitrando-se os valores de AP e PP.

3.1.2. Transferncia de Calor

So apresentadas a seguir as principais equaes utilizadas para avaliar a transferncia de calor no

evaporador.

Fluido quente: gs, escoamento no tubos

A equao (10) a relao fundamental para a transferncia de calor em escoamento turbulento no

interior dos tubos .

n

Nu Pr Re 023 , 0

8 , 0

(10)

Para um fluido que sofre resfriamento n igual a 0,3. Assim, obtm-se a equao (11).

3 , 0

8 , 0

k

Cp G di

. 023 , 0

k

di hi

(

,

\

,

(

j

(

(

,

\

,

,

(

j

(11)

Fluido frio: mistura gua + vapor, escoamento no casco

A rea livre para o escoamento da gua foi calculada a partir da equao (12) (Kern, 1980).

Pt

B C D

A

i

casco

(12)

O coeficiente convectivo externo (h

o

) calculado pela equao (13), onde j

H

funo do nmero de

Reynolds e considera que as chicanas tem um corte de 25% em rea. O coeficiente convectivo calculado

separadamente para a gua lquida e para o vapor.

3

1

(

,

\

,

(

j

k

Cp

D

k

j h

e

H O

(13)

A seguir so calculados os coeficientes globais de transferncia de calor para o pr-aquecimento (U

p

) e

para a evaporao (U

v

), conforme as equaes (14) e (15).

8

( ) ( )

( ) ( ) gua h gs h

gua h gs h

Up

o i

o i

+

(14)

( ) ( )

( ) ( ) vapor h gs h

vapor h gs h

Uv

o i

o i

+

(15)

A diferena de temperatura (DTML) foi calculada pela equao (16). As reas necessrias para o pr-

aquecimento (A

p

) e para a evaporao (A

v

) foram calculadas pelas equaes (17) e (18), sendo que a rea total

requerida (A

c

) a soma destas duas.

(

(

,

\

,

,

(

j

F

Q

F Q

T

T

T T

DTML

ln

(16)

( )

( )

ts tg T

ts tg T

v T para

tw tg T

tw tg T

p T para

onde

F

Q

F

Q

2

1

:

3 2

4 1

:

,

( )p T Up

Qp

Ap

(17)

( )v T Uv

Qv

Av

(18)

O coeficiente global ponderado (U

c

) dado pela equao (19).

Ac

A U

Uc

(19)

O clculo de h

i

, h

o

, U

c

e A

c

para o economizador foi realizado com as mesmas equaes fundamentais

vistas para o evaporador.

A perda de carga nos tubos pode ser calculada pela equao (20).

[ ] psi

di s g

L G f

10 477 , 1 P

2

13

(20)

Para o dimensionamento do sistema de gerao de vapor as seguintes variveis foram mantidas

constantes:

alimentao: 600 kg de resduo/h

m

gs efluente

: 10,87 kg de gs/kg de resduo

t

g1

: 600

o

C.

t

w1

: 30

o

C.

As seguintes consideraes foram feitas para o dimensionamento do sistema de gerao de vapor:

9

O valor mximo admitido para a perda de carga de 1 psi ( 700 mmH

2

O);

A perda de calor atravs das paredes dos equipamentos nula;

No ocorre a purga da gua;

A presso no sistema (evaporador e economizador) constante;

A resistncia condutividade trmica da parede dos tubos desprezada.

3.1.3. Resultados

Para a determinao do perfil de temperatura que conduz menor rea total de troca trmica, foram

calculadas as somas das reas do Evaporador e do Economizador para diferentes eficincias, variando-se o valor

do Approach Point. A eficincia trmica foi definida como a razo entre a taxa total de calor transferido no

evaporador e economizador e o calor disponibilizado pela vazo de gs caso ele fosse resfriado at a temperatura

de referncia (25

o

C), como mostra a equao (21).

2 2

1 1

T Cp Wg

T Cp Wg

Q

Q

Eficincia

DISPONVEL

TROCADO

(21)

Tref Tg T

Tg Tg T

onde

1 2

3 1 1

:

Limitando o AP em 20

o

C, evita-se que ocorra evaporao no economizador, o que causaria problemas

no bombeamento da gua pra o Evaporador. A rea total necessria para atingir uma determinada eficincia foi

calculada para diferentes valores de AP. O valor do PP obtido a partir do balano de massa e energia. A Figura

(5) apresenta as reas obtidas.

Figura 5- rea Requerida (Ac) para a Troca Trmica.

As menores reas foram obtidas com o menor valor de AP (20

o

C), em toda a faixa de variao da

eficincia. A Tabela 4 mostra os valores de PP e da vazo de vapor gerada (Ws), a partir de uma determinada

eficincia. Observa-se que para eficincias acima de 70% a rea de troca trmica aumenta bruscamente.

45

65

85

105

125

145

60 65 70 75 80 85 90

Eficincia (%)

r

e

a

(

m

2

)

AP 20

AP 40

AP 50

10

Tabela 4- Approach Point e Pinch Point.

Ef (%) Ws (kg/h) AP PP rea Total (m

2

) kg

vapor

/h.m

2

50 788 20 209,6 37,5 21,0

60 946 20 163,2 49,5 19,1

70 1103 20 116,1 66,7 16,5

80 1261 20 68,6 95,4 13,2

Foram dimensionados um Economizador e um Evaporador com eficincia total de 75%, com o perfil de

temperatura mostrado na Tabela (5). O projeto do equipamento com esta eficincia gerar 1186 kg/h de vapor

(0,329 kg/s), ou ainda, 15,5 kg/h de vapor por metro quadrado de rea requerida (Ac).

A perda de carga no foi um fator limitante, pois ficou abaixo do limite permitido de 1 psi. Isso ocorreu

devido baixa massa especfica do gs, o que reduz sua vazo mssica. Conseqentemente, necessrio obter

velocidades maiores de forma que o regime de escoamento seja turbulento e favorea a transferncia de calor por

conveco. Optou-se por manter a velocidade do gs no interior dos tubos prxima do valor mximo

recomendando pela literatura, de 30 m/s. Esse fator foi decisivo para a escolha da geometria dos trocadores

(dimetro interno do casco, dos tubos e nmero de tubos).

Tabela 5- Perfil timo de Temperatura para a Eficincia de 75% (AP = 20 e PP = 97,6).

Varivel Temperatura (

o

C) Fluido

T

g1

600 Gs

T

g2

263 Gs

T

g3

183 Gs

t

s

165 Vapor Saturado

T

w4

165 gua Saturada

T

w3

149 gua Sub-Saturada

T

w2

145 gua Sub-Saturada

T

w1

30 gua Sub-Saturada

As reas calculadas e a perda de carga nos tubos so apresentadas na Tabela (6). A diferena entre a

rea requerida e a rea do trocador se deve ao fator de incrustao total (R

di

+ R

do

). Os fatores de incrustao

usados foram os seguintes:

Interno (R

di

): 0,00205 m

2

.

o

C.h/kcal (gs de forno de coque).

Externo (R

do

): 0,000209 m

2

.

o

C.h/kcal (gua tratada para evaporadores).

11

Tabela 6- Resultados finais.

Evaporador Economizador Total

rea requerida (m

2

) 63,0 13,3 76,3

rea do trocador (m

2

) 69,1 15,6 84,7

Velocidade do gs (m/s) 31,8 36,3 -

G

gs

(kg/h.m

2

) 56.695 96.093 -

G

gua

(kg/h.m

2

) 85.431 86.444 -

Reynolds do gs 10.921 23.927 -

Perda de carga (psi) 0,18 0,11 0,29

A retirada do economizador equivale a operar com um AP de 135

o

C. Para a mesma eficincia de 75%, o

PP correspondente fica 20,5

o

C. Com este perfil de temperatura foi obtida uma rea requerida (Ac) de 114 m

2

.

4 CONCLUSES

A partir deste estudo pode-se concluir que:

As simulaes numricas mostraram que o aumento no excesso de oxignio, ou seja, um aumento

na alimentao de ar no reator de oxidao, causa uma grande variao na temperatura do gs

efluente.

O limite mximo de umidade presente no resduo em torno de 30%. Caso o resduo possua

umidade superior a este valor, deve ser feita uma secagem antes da sua alimentao.

a retirada contnua das cinzas (quentes) do sistema no causa reduo significativa na temperatura

gs efluente. Isto ocorre devido pequena quantidade de cinzas gerada, em torno de 5,8% da massa

de resduo.

A gerao de 0,329 kg/s de vapor saturado, a partir da incinerao de 600 kg/h de resduo,

prxima do consumo de um curtume mdio na estao de alta produo.

A perda de carga nos tubos, obtida a partir dos fatores de incrustao retirados da literatura, est

dentro do limite proposto no projeto.

A presena do economizador representa um diminuio de aproximadamente 33% na rea

requerida para a troca trmica.

5. REFERNCIAS BIBLIOGRFICAS

ALOY, M. (1994) Recomendaes de IUE para produo do couro. Revista do Couro. Vol.20, n.97, pg. 67-69.

BIOACTIVES (2005) Processo de recuperao do cromo e do colgeno do p de rebaixadeira.

http://www.bioativo.com.br/couro.htm

COMTE, P. (1982) Valorizao de subprodutos de curtumes. Tecnicouro. Vol.4, n.6, pg. 36-43.

CORRA, A.R. (2001) O complexo coureiro-caladista brasileiro. BNDES Setorial, Rio de Janeiro, n. 14, p.

65-92.

GANAPATHY, V. Heat-Recovery Steam Generator: Understand the Basics. Chemical engineering Progress.

August 1996.

12

GODINHO, M. Gaseificao e Combusto Combinadas de Resduos Slidos da Indstria Coureiro-Caladista.

Exame de Qualificao para Tese de Doutorado. Escola de Engenharia, UFRGS, Porto Alegre, 2004.

GODOLPHIM, R. R. Incinerao em Leito Fixo de Resduos de Couro Wet-Blue (Projeto do Incinerador,

Emisses de NO e Cromo VI); Dissertao; PPGEQ; UFRGS; 2000.

HIMMELBLAU, D. M. Engenharia Qumica Princpios e Clculos. ed. Prentice-Hall do Brasil, 4

a

edio, 1984.

KERN, D. Q. Processos de Transmisso de Calor. Guanabara Dois S.A. Rio de Janeiro-RJ. 1980.

Perrys Chemical Engineers Handbook (1997), 7

th

edition, edited by R. H. Perry, D. W. Green and J. O.

Maloney, McGraw-Hill, New York.

SCHNEIDER P.S. GUTERRES, M. et all. Estudo de Caso de co-Gerao a Gs Natural Aplicado a Curtume.

Revista do Couro. Edio 163 - Junho/Julho 2003.

SHREVE, R.N.; BRINK Jr, J.A. (1977) Indstrias de Processos Qumicos. 4 ed. Rio de Janeiro. Ed.

Guanabara.

SPRINGER H.; LUCCHESE, F. (1982) Estgio atual do tratamento de efluentes industriais lquidos e do

aproveitamento de resduos de curtumes. Tecnicouro. Vol.4, n. 4, pg. 28-34.

VIEIRA, M.S. (2004) Recuperao do cromo contido nas cinzas provenientes da incinerao de resduos

slidos das indstrias coureira e caladista visando a obteno de cromato de sdio (VI). Dissertao de

Mestrado. Programa de Ps-Graduao em Engenharia Qumica. Universidade Federal do Rio Grande do Sul.

NOMENCLATURA

t

w1

, t

w2

,

t

w3

, t

w4

Temperaturas da gua na entrada do economizador, na sada

do economizador, na entrada do evaporador e na sada do

evaporador,

o

C

Viscosidade, kg/(m.h)

h

w1

, h

w2

,

h

w3

, h

w4

Entalpias da gua, kcal/kg d

o

Dimetro externo do tubo, m

W

w

, W

g

Vazes mssicas da gua e do gs, kg/h d

i

Dimetro interno do tubo, m

Q

v

, Q

p

Taxa de calor necessria no pr-aquecimento e na vaporizao

da gua no evaporador,

B Espaamento entre chicanas, m

Q

ECON

Taxa de calor necessria para aquecer a gua no

economizador, kcal/h

P

T

Passo quadrado, m

k Condutividade trmica, kcal/(h.m.

o

C) C Diferena entre P

T

e d

o

f Fator de atrito, ft

2

/in

2

s Densidade relativa

Você também pode gostar

- Ldia10 Ficha Leitura Exposicao SorvetesDocumento3 páginasLdia10 Ficha Leitura Exposicao Sorvetessofia_ritoAinda não há avaliações

- Midas Material de Apoio Módulo Extra Carine Aula 1Documento4 páginasMidas Material de Apoio Módulo Extra Carine Aula 1Glaucia AndradeAinda não há avaliações

- Apostila CDC - Módulo 3Documento21 páginasApostila CDC - Módulo 3amarciamilAinda não há avaliações

- O Hospital e Asilo Da Venerável Ordem Terceira Da Penitência S. Francisco de Coimbra (1851-1926)Documento239 páginasO Hospital e Asilo Da Venerável Ordem Terceira Da Penitência S. Francisco de Coimbra (1851-1926)tofcoimbraAinda não há avaliações

- INA Catálogo de Aplicações Acionamento de Válvulas, Rolamentos para Caixas de Câmbio e Variadas Aplicações - Leve PDFDocumento142 páginasINA Catálogo de Aplicações Acionamento de Válvulas, Rolamentos para Caixas de Câmbio e Variadas Aplicações - Leve PDFcpdrozimbo0% (1)

- Apostila de OratóriaDocumento13 páginasApostila de OratóriaPedroHenrique100% (1)

- Karcher HD HdsDocumento6 páginasKarcher HD Hdspc1957Ainda não há avaliações

- Formulário de Exercícios de Física 2022 - Lista de Exercícios 8Documento6 páginasFormulário de Exercícios de Física 2022 - Lista de Exercícios 8MoshuaAinda não há avaliações

- 4 - Barema Do Trabalho - DPC - CEFS II - 2023Documento3 páginas4 - Barema Do Trabalho - DPC - CEFS II - 2023godinhomgAinda não há avaliações

- Perfil Do ContabilistaDocumento27 páginasPerfil Do ContabilistaEduardoRamosAinda não há avaliações

- Plano de Acao Do SESMT PDFDocumento5 páginasPlano de Acao Do SESMT PDFArantes EaaAinda não há avaliações

- Bole Tim 9Documento28 páginasBole Tim 9espiritualidadeeufologiaAinda não há avaliações

- Projeto de Intervenção NPT 037 - PRDocumento90 páginasProjeto de Intervenção NPT 037 - PRives barAinda não há avaliações

- Curriculo de Português 6º Ano BimestralDocumento37 páginasCurriculo de Português 6º Ano BimestralLuciana SantanaAinda não há avaliações

- Diferença, Umectante, HidratanteDocumento4 páginasDiferença, Umectante, HidratanteMaria PaulaAinda não há avaliações

- Yam Guia Alimentacao Consciente 10 Passos Plant BasedDocumento18 páginasYam Guia Alimentacao Consciente 10 Passos Plant BasedVivian RodriguesAinda não há avaliações

- A Desescolarização Da SociedadeDocumento36 páginasA Desescolarização Da SociedadeAmandaMorais30100% (1)

- Modbus ManualDocumento25 páginasModbus ManualDiego GuimarãesAinda não há avaliações

- Arquitetura p2pDocumento5 páginasArquitetura p2pRubens RochaAinda não há avaliações

- FII Alianza Renda RelatorioGerencial 2022 08 AgostoDocumento15 páginasFII Alianza Renda RelatorioGerencial 2022 08 AgostoRenan Dantas SantosAinda não há avaliações

- Manual TCC Inesp 2017Documento32 páginasManual TCC Inesp 2017Joao Paulo100% (1)

- Check List Dobra de FerroDocumento1 páginaCheck List Dobra de FerroIndiaraAinda não há avaliações

- Gamificação - o Que É e Quais Os Benefícios Na Aprendizagem - Ludos ProDocumento33 páginasGamificação - o Que É e Quais Os Benefícios Na Aprendizagem - Ludos ProAna Marília Pereira do CarmoAinda não há avaliações

- Apostila Segurança de Dignatários - BOADocumento117 páginasApostila Segurança de Dignatários - BOAalessandro100% (4)

- A Agenda Do LíderDocumento2 páginasA Agenda Do Líderdani3d12Ainda não há avaliações

- Teste de Triagem de Desenvolvimento de DenverDocumento5 páginasTeste de Triagem de Desenvolvimento de DenverDiego Sa Guimaraes100% (2)

- Aula - FermentaçãoDocumento11 páginasAula - FermentaçãosimaspedroAinda não há avaliações

- Ebook de Lanches e Snacks para A SemanaDocumento22 páginasEbook de Lanches e Snacks para A SemanaTelma GuerreiroAinda não há avaliações

- 02 - Mulher Que Faz Sexo Casual Não PrestaDocumento14 páginas02 - Mulher Que Faz Sexo Casual Não PrestaADC, desde 1936.Ainda não há avaliações

- DicasCAD Arq Roberta VendraminiDocumento25 páginasDicasCAD Arq Roberta VendraminiwalacefabAinda não há avaliações