Escolar Documentos

Profissional Documentos

Cultura Documentos

Otimização e Panejamento de Macro Layout - Estudo de Caso

Enviado por

luizeduardo_deoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Otimização e Panejamento de Macro Layout - Estudo de Caso

Enviado por

luizeduardo_deoDireitos autorais:

Formatos disponíveis

UNIVERSIDADE FEDERAL DE SERGIPE

CENTRO DE CINCIAS EXATAS E TECNOLOGIA

NCLEO DE ENGENHARIA DE PRODUO

CURSO DE ENGENHARIA DE PRODUO

So Cristovo/SE

2011

Luiz Eduardo Santos de Oliveira

OTIMIZAO E PLANEJAMENTO DE MACRO LAYOUT DE

PRODUO: UM ESTUDO DE CASO EM UMA FBRICA DE

ARTEFATOS PR-MOLDADOS DE CIMENTO

So Cristovo/SE

2011

Luiz Eduardo Santos de Oliveira

OTIMIZAO E PLANEJAMENTO DE MACRO LAYOUT DE

PRODUO: UM ESTUDO DE CASO EM UMA FBRICA DE

ARTEFATOS PR-MOLDADOS DE CIMENTO

Trabalho de concluso de curso apresentado ao curso de

Engenharia de Produo, da Universidade Federal de Sergipe,

como requisito parcial para a obteno do Ttulo de Engenheiro

de Produo.

Orientador (a): Prof. Dra. Veruschka Vieira Franca

So Cristovo/SE, 07 de dezembro de 2011

Luiz Eduardo Santos de Oliveira

OTIMIZAO E PLANEJAMENTO DE MACRO LAYOUT DE

PRODUO: UM ESTUDO DE CASO EM UMA FBRICA DE

ARTEFATOS PR-MOLDADOS DE CIMENTO

Trabalho de concluso de curso apresentado ao curso de

Engenharia de Produo, da Universidade Federal de Sergipe,

como requisito parcial para a obteno do Ttulo de Engenheiro

de Produo.

BANCA EXAMINADORA:

_______________________________________________________

Prof(a). Dra. Eng Veruschka Vieira Franca

Orientadora

______________________________________________________

Prof(a). Dr. Eng Reynaldo Chile Palomino

______________________________________________________

Prof(a). Msc. Luciano Fernandes Monteiro

Dedico este trabalho aos meus

pais, pessoas com que sempre

contei nos momentos de deciso e

os responsveis pelas minhas

melhores qualidades e virtudes

AGRADECIMENTOS

Agradeo a todos aqueles que de alguma forma contriburam para concretizao deste

trabalho.

A minha orientadora Professora Dra. Eng Veruschka Vieira Franca pela ajuda e

interesse na orientao deste trabalho.

Ao Engenheiro e empresrio Jonas Pedro Fabris que proporcionou apoio decisivo no

fornecimento de informaes necessrias para que este trabalho pudesse ser concludo.

Agradeo tambm ao colega Felipe Martins pelo auxlio e contribuio atravs de opinies

que agregaram valor ao desenvolvimento deste trabalho.

RESUMO

Nos dias atuais, empresas de manufatura de todos os portes esto sujeitas ao avano da

concorrncia e, consequentemente, a variaes na demanda por produtos e/ou perda de

mercado consumidor. Este cenrio causa uma reao das organizaes que buscam se manter

competitivas. Isso pode ser conseguido pela aplicao de ferramentas e tcnicas permitam

aprimorar os sistemas de produo dessas organizaes. Inseridas nessas tcnicas est o

desenvolvimento de projetos de arranjos fsicos de produo que permitam um fluxo de

materiais eficiente, facilitem o gerenciamento da produo e acelerem dessa forma a entrega

de produtos aos clientes. Neste estudo, analisado o desenvolvimento de um planejamento do

macro layout de produo de uma empresa fabricante de artefatos pr-moldados de cimento

utilizando as tcnicas do mtodo SLP (Systematic Layout Planning). A literatura especfica

sobre assunto foi consultada e informaes sobre a empresa relacionadas a produtos,

processos e utilizao do espao fsico foram levantadas junto aos envolvidos no processo

produtivo e atravs de observao direta. Aps isso, foi descrito processo de planejamento dos

arranjos fsicos aplicveis a rea produtiva da empresa.

Palavras-Chave: Layout, SLP, Arranjo fsico, Pr-moldado

ABSTRACT

Nowadays, manufacturing companies of all sizes are subject to the advancement of

competition and hence the variations in demand for products and/or loss of the consumer

market. This scenario causes a reaction of organizations seeking to remain competitive. This

can be achieved by the application of tools and techniques allow improving the production

systems of these organizations. Inserted in these techniques is the development of projects of

production of physical arrangements that allow an efficient flow of materials, facilitate the

management of production and thereby accelerate the delivery of products to customers. This

study analyzes the development of a planning layout macro to produce a manufacturer of

devices precast cement method using the techniques of SLP (Systematic Layout Planning).

The specific literature on the subject was consulted and information about the company

related to products, processes and use of space were raised with those involved in the

production process and through direct observation. After that, it was described the planning

process of the physical arrangements applicable to the company's production area.

Keywords: Layout, SLP, Physical Arrangement, Precast

LISTA DE ILUSTRAES

Figura 1 - Nveis de planejamento de layout............................................................................21

Figura 2 - Layout por Processo.................................................................................................23

Figura 3 - Exemplo de layout linear ou por produto.................................................................25

Figura 4 - Exemplo de Layout posicional ou por posio fixa.................................................26

Figura 5 - Manufatura Celular..................................................................................................28

Figura 6 - Variaes do layout celular......................................................................................29

Figura 7 - Exemplo de Layout misto ou hbrido.......................................................................31

Figura 8 - Matriz de layout e grfico volume-variedade..........................................................32

Figura 9 - Elementos do Planejamento de Espao...................................................................34

Figura 10 - Smbolos padronizados pela ANSI Y15.3M-1979................................................35

Figura 11 - Conveno de Afinidades......................................................................................36

Figura 12 - Exemplo de Diagrama de afinidades (relacionamento entre atividades)...............37

Figura 13 - Diagrama de Configurao....................................................................................38

Figura 14 - Diagrama de relacionamentos entre atividades.....................................................39

Figura 15 - Exemplo de plano de espao primitivo..................................................................41

Figura 16 - Exemplo de Resumo de limitaes........................................................................42

Figura 17 - Opes de layout definidas durante o planejamento Macro do Espao................43

Figura 18 Exemplo de Grfico Produto-Volume..................................................................45

Figura 19 - Exemplo de Diagrama de processo de um produto...............................................46

Figura 20 - Exemplo de diagrama de espao...........................................................................47

Figura 21 - Exemplo de Diagrama de processos mltiplos......................................................48

Figura 22 - Exemplo de diagrama De-Para...........................................................................49

Figura 23- Exemplo Checklist de infraestrutura fsica.............................................................50

Figura 24 - Exemplo de tabela para Anlise de fatores ponderados........................................52

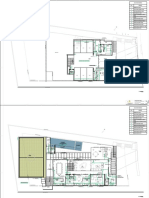

Figura 25 - Layout atual da fbrica de pr-moldados..............................................................56

Figura 26 - Vigotas treliadas para laje....................................................................................57

Figura 27 - Anel para fossa......................................................................................................58

Figura 28 - Grfico Produto-Volume.......................................................................................62

Figura 29- Diagrama de Processo para as vigotas treliadas....................................................64

Figura 30 - Diagrama de Processo para os elementos de Acabamento e Drenagem................65

Figura 31 - Frma para fabricao de canaletas.......................................................................66

Figura 32 - Mesa Vibratria......................................................................................................66

Figura 33 - Diagrama de Processo da famlia de Elementos estruturais...................................67

Figura 34 - Diagrama de Processo da os Anis de Concreto....................................................68

Figura 35 - Extrao do anel de fossa da frma do anel vibratrio..........................................69

Figura 36 - Secagem da Tampa para Anel................................................................................69

Figura 37 - Diagrama de Processo da famlia dos elementos de construo............................70

Figura 38 - Diagrama de Espao da Fbrica.............................................................................73

Figura 39 - Perfil da ocupao do espao.................................................................................74

Figura 40 - Diagrama de espao para estoque de produtos acabados......................................75

Figura 41 - Perfil de espao de estoque por famlia de produtos.............................................76

Figura 42 - Betoneira para a preparao de concreto...............................................................77

Figura 43 - Secagem de canaletas.............................................................................................77

Figura 44 - Secagem de estacas (moures)...............................................................................78

Figura 45 - Frmas para vigotas...............................................................................................79

Figura 46 - Diagrama de Fluxo de Canaletas e Vigas Treliadas.............................................81

Figura 47 - Diagrama de Configurao A................................................................................87

Figura 48 - Diagrama de Configurao B................................................................................88

Figura 49 - Plano de espao primitivo A..................................................................................90

Figura 50 - Plano de espao primitivo B..................................................................................91

Figura 51 - Opo de Layout A...............................................................................................94

Figura 52 - Opo de Layout B................................................................................................95

LISTA DE TABELAS

Tabela 1 - Vendas por famlia de produtos no perodo de Junho/2010-Maio/2011..................61

Tabela 2 - Clculo do nmero de elementos de atividade do diagrama de processo...............71

Tabela 3 - Necessidades de Espao das reas da empresa........................................................72

Tabela 4 - UPE e Necessidades de espao................................................................................80

Tabela 5 - Diagrama De-Para entre UPEs dos fluxos principais...........................................82

Tabela 6 - Diagrama De-Para com a taxa de fluxo e as afinidades.......................................83

Tabela 7 - Diagrama de Afinidades..........................................................................................85

Tabela 8 - Comparao entre alternativas de Layout................................................................97

Tabela 9 - Avaliao de alternativas por anlise de fatores ponderados...................................99

LISTA DE QUADROS

Quadro 1 - Famlia de Elementos de Acabamento e drenagem................................................59

Quadro 2 Famlia de elementos de construo......................................................................59

Quadro 3 - Famlia de pr-moldados estruturais.......................................................................60

Quadro 4 - Razes para o grau de proximidade........................................................................84

Quadro 5 - UPE e Conveno de Smbolos ANSI....................................................................86

LISTA DE ABREVIATURAS E SIGLAS

ANSI American National Standards Institute

IVA ndice de Valor Agregado

SLP Systematic Layout Planning

UFE Unidade de Fluxo Equivalente

UPE Unidade de Planejamento de Espao

SUMRIO

1 INTRODUO.................................................................................................................14

1.1 Apresentao do Tema....................................................................................................15

1.2 Objetivo Geral..................................................................................................................15

1.3 Objetivos Especficos.......................................................................................................15

1.4 Justificativa.......................................................................................................................16

1.5 Delimitao do Tema.......................................................................................................16

1.6 Estrutura do Trabalho....................................................................................................16

2 REVISO DA LITERATURA.........................................................................................18

2.1 Layout de Produo.........................................................................................................18

2.1.1 Nveis de Planejamento de Layout...............................................................................20

2.1.2 Tipos de Layout.............................................................................................................22

2.1.3 Variedade-Volume e Tipo de Layout............................................................................31

2.2 Planejamento Sistemtico de Layout de Produo........................................................33

2.2.1 Diagrama de Configurao..........................................................................................34

2.2.2 Determinao dos Espaos para UPEs........................................................................39

2.2.3 Planejamento de Espao Primitivo..............................................................................41

2.2.4 Anlise de Limitaes...................................................................................................42

2.2.5 Planejamento do Macro Espao...................................................................................43

2.2.6 Tarefas e Ferramentas para a Obteno de Informaes...........................................44

2.2.6.1 Anlise Produto-Volume...........................................................................................44

2.2.6.2 Diagrama de Processo...............................................................................................45

2.2.6.3 Diagrama de Espao..................................................................................................47

2.2.6.4 Anlise de Fluxo de Materiais..................................................................................47

2.2.6.5 Identificao da Infraestrutura fsica........................................................................49

2.2.7 Seleo de Layout..........................................................................................................50

3 PROCEDIMENTOS METODOLGICOS.....................................................................53

4 APRESENTAO E ANLISE DE RESULTADOS...................................................55

4.1 Caracterizao da Empresa.............................................................................................55

4.2 Aplicao do Planejamento de Layout na Empresa......................................................55

4.2.1 Anlise Produto-Volume..............................................................................................60

4.2.2 Anlise de Processos Existentes...................................................................................63

4.2.3 Anlise de Espao.........................................................................................................71

4.3 Desenvolvimento do Planejamento de Layout.............................................................76

4.3.1 UPE Unidade de Planejamento de Espao.............................................................76

4.3.2 Anlise de Fluxo de Materiais ( Intensidade de Transporte)...................................80

4.3.3 Diagrama de Configurao........................................................................................86

4.3.4 Plano de Espao Primitivo..........................................................................................89

4.3.5 Projetando os Planejamentos de Macro Espao........................................................91

4.4 Seleo do Melhor Planejamento de Espao..................................................................96

5 CONCLUSO....................................................................................................................101

REFERNCIAS...................................................................................................................102

14

1 INTRODUO

Nas ltimas dcadas, tem-se observado que as empresas de manufatura vm passando

por profundas transformaes no mbito econmico e tecnolgico. Em termos econmicos,

essas organizaes esto inseridas em um processo de globalizao de mercados que tem

levado a um cenrio de competitividade atravs da busca por melhores posies de mercado.

Com base nisso, a ateno das empresas em fatores como a garantia de melhor produtividade

com reduo de custos e entregas aos clientes com mais qualidade em menos tempo passou a

ser uma necessidade, obrigando as empresas a promover melhorias constantes em seus

sistemas de produo.

Observando esse contexto, empresas de todos os portes enxergam a necessidade de

aprimorar, entre outros fatores, as suas estratgias de produo para poder competir nos novos

mercados. Para Lee (1998), o layout de fbrica a manifestao fsica da estratgia de

produo da empresa.

O projeto de arranjo fsico (layout) de uma operao produtiva preocupa-se com o

posicionamento fsico dos recursos de transformao. Definir o arranjo fsico decidir onde

colocar as instalaes, mquinas, equipamentos e pessoal da produo. uma caracterstica

que determina a aparncia e forma da operao produtiva, alm de definir a maneira segundo

a qual os recursos, sejam estes materiais, informaes, clientes, etc. fluem pela operao.

Com um arranjo fsico adequado possvel reduzir o custo de fabricao de um

produto, medida que se aumenta a produtividade e a eficincia obtida atravs de um

aproveitamento racional das reas envolvidas na produo, da otimizao das movimentaes

de materiais, produtos e pessoal envolvido atendendo, desta maneira, as necessidades dos

clientes.

O planejamento sistemtico de layout um conjunto de procedimentos que promove a

preparao para uma manufatura eficiente desde a sua base, promovendo resultados com

condies para receber estruturas e ferramentas modernas de produo.

15

O presente trabalho apresenta um planejamento de layout, baseado na bibliografia

especfica sobre o assunto, aplicado a uma instalao de produo de uma microempresa

fabricante de artefatos pr-moldados de cimento, resultando em um estudo de caso.

1.1 Apresentao do Tema

O tema deste trabalho o planejamento do macro layout da rea de produo de uma

microempresa fabricante de artefatos pr-moldados de cimento para a construo civil. Este

trabalho tem a sua relevncia acadmica justificada por apresentar a aplicao prtica de

conceitos relacionados ao projeto sistemtico de layout, encontradas nas referncias

bibliogrficas. Para a empresa, este trabalho servir de referencial para a definio da sua

estratgia de produo futura.

1.2 Objetivo Geral

Este trabalho tem por objetivo geral apresentar a aplicao do planejamento sistemtico

do layout para a otimizao e o rearranjo da rea de produo de uma microempresa

fabricante de peas pr-moldadas de cimento.

1.3 Objetivos Especficos

Os objetivos especficos so:

Fazer um levantamento atual da empresa (anlise produto-volume, processos

existentes e espao atual);

Identificar as unidades de planejamento de espao da nova unidade produtiva;

Levantar os requerimentos de espao para os postos de trabalho;

Identificar as limitaes das reas funcionais da fbrica no que refere ao rearranjo do

layout;

Apresentar na prtica tcnicas e ferramentas para o projeto de layout de instalao

com base na bibliografia especfica;

Desenvolver os layouts aplicveis para a empresa;

Avaliar e selecionar a melhor opo de layout.

16

1.4 Justificativa

Com base em uma anlise visual e em conversa com o seu proprietrio, a empresa foco

deste trabalho demonstrou no possuir um planejamento lgico de sua instalao de produo.

A partir desta informao, aliada ao interesse do proprietrio da empresa em melhorar seus

processos e a organizao da sua fbrica, surgiu o interesse em desenvolver um estudo que

avaliasse a aplicao do mtodo de planejamento de macro layout de produo que sirva de

referncia para a empresa na definio de seu planejamento futuro. pertinente comentar que

a empresa est localizada no municpio de Barra dos Coqueiros-SE, uma regio de visvel

expanso do mercado imobilirio em que o crescimento da demanda por materiais de

construo se faz uma hiptese plausvel.

As aplicaes dos mtodos e ferramentas utilizados neste trabalho no se limitam a

empresa estudada, mas servem como uma referncia para empresas que estejam tanto no

segmento de pr-moldados de cimento como outros tipos empresa do mesmo porte.

Esta monografia servir de contribuio acadmica como material fundamentado no

assunto, que o planejamento sistemtico de layout de produo.

1.5 Delimitao do Tema

Este trabalho se limita ao estudo da determinao do macro layout para a planta da

fbrica de uma empresa que produz artefatos pr-moldados de cimento, envolvendo somente a

sua rea de produo.

As sugestes para o novo macro layout so baseadas na necessidade de uma utilizao

racional do espao disponvel na fbrica, que busca maior agilidade na entrega de pedidos,

organizao e facilidade de superviso.

1.6 Estrutura do Trabalho

No primeiro captulo so apresentados os objetivos gerais e especficos, a justificativa,

bem como a delimitao e a estrutura do trabalho.

17

O segundo captulo corresponde reviso da literatura, com o intuito de buscar

informaes bibliogrficas necessrias para o correto entendimento do mtodo de

planejamento de layout e suas etapas.

O terceiro captulo define o tipo de pesquisa adotada e os procedimentos metodolgicos

que foram aplicados neste estudo de caso, bem como suas fases de realizao.

No quarto captulo, encontra-se a apresentao e a anlise dos dados e resultados. Esta

parte do trabalho apresenta a empresa, suas caractersticas e o desenvolvimento da aplicao

do mtodo de planejamento de layout, com o objetivo de apresentar e avaliar a eficcia do

mesmo na realidade encontrada.

E o quinto captulo apresenta comentrios e concluses sobre os resultados da

aplicao, algumas consideraes sobre a aplicao e sugestes para trabalhos futuros na rea.

18

2 REVISO DA LITERATURA

2.1 Layout de Produo

De acordo com Slack et al. (2007, p. 200): o arranjo fsico (layout) de uma operao

produtiva preocupa-se com o posicionamento fsico dos recursos de transformao. Colocado

de forma simples, definir o arranjo fsico decidir onde colocar todas as instalaes,

mquinas, equipamentos e pessoal da produo.

Segundo Corra e Corra (2008), o arranjo fsico de uma operao a maneira em que

os recursos esto fisicamente dispostos dentro uma instalao de operao.

Como em todo projeto, a definio do layout de uma instalao envolve uma fase de

planejamento. Quanto a isso, Gaither e Frazier (2008) discorre que planejar o layout de

instalao significa planejar a localizao de mquinas, utilidades, estaes de trabalho, reas

de atendimento ao cliente, depsitos de materiais, corredores, banheiros refeitrios,

bebedouros, divisrias internas, escritrios e salas de computador, e ainda os padres de fluxo

de materiais e de pessoas que circulam pelo prdio.

Quando as organizaes decidem elaborar ou modificar o layout de produo de suas

instalaes, alguns objetivos so pretendidos. Segundo Gaither e Frazier (2008) o layout de

uma operao manufatura pode auxiliar os seguintes objetivos: fornecer suficiente capacidade

de produo; reduzir o custo de manuseio de materiais; adequar-se as restries do lugar e do

prdio; garantir espao para as mquinas de produo; permitir elevada utilizao e

produtividade da mo-de-obra, das mquinas e do espao; fornecer flexibilidade de volume e

produto; garantir espao para banheiros e outros cuidados pessoais dos empregados; garantir

sade e segurana para os empregados; permitir facilidade de superviso; atingir os objetivos

com o menor investimento de capital.

Black (1998 apud SILVA, 2009) em seu trabalho destaca que: neste mundo de

competio internacional, o sucesso de uma unidade fabril depende do projeto de seu sistema

de manufatura. O sistema fabril deve satisfazer as necessidades de seus usurios, os clientes

internos da empresa.

19

A deciso de arranjo fsico uma parte importante da estratgia de operao. Um

projeto bem elaborado de arranjo fsico ser capaz de refletir e alavancar

desempenhos competitivos desejveis. H, por exemplo, tipos de arranjo fsico que

favorecem a flexibilidade das operaes, os fluxos mltiplos, a customizao; j h

outros que favorecem a eficincia dos fluxos e do uso dos recursos, Como muitas

das decises em operao, em determinadas situaes pode haver trade-offs

(conflitos) entre a obteno de flexibilidade e eficincia, por exemplo, utilizando um

projeto s de arranjo fsico. Da resulta a necessidade de subordinar a deciso de

arranjo fsico estratgica competitiva da operao. (CORRA; CORRA 2008,

p.408).

Para Slack et al. (2007), as decises de arranjo fsico definem como a empresa ir

produzir, alm disso a parte mais visvel e exposta de qualquer organizao. A

necessidade de estudar o arranjo fsico decorrente, tanto para a implantao de uma nova

fbrica quanto para a reformulao de plantas industriais j em operao.

As decises de layout so muito importantes, pois podem refletir diretamente no

desempenho da empresa e na satisfao do cliente.

Mudana de arranjo fsico frequentemente uma atividade difcil e de longa

durao por causa das dimenses fsicas de recursos de transformao movidos. O

rearranjo fsico de uma operao existente pode interromper seu funcionamento

suave, levando insatisfao do cliente ou perdas na produo. Se o arranjo fsico

est errado, pode levar a padres de fluxo longos ou confusos, estoque de materiais,

filas de clientes formando-se ao longo da operao, tempos de processamento

longos, operaes inflexveis, fluxos imprevisveis e altos custos. (SLACK et al.,

2007, p. 201).

Conforme Muther (1978), oito fatores devem ser estudados para a elaborao de um

bom layout: material, equipamento, mo-de-obra, movimentao, espera, servio, edifcio e

mudana.

No tocante ao material, Muther (1978) destaca que deve-se levantar todas as

caractersticas dos materiais envolvidos na produo, como: matrias-primas, refugos, sucatas

e materiais para embalagem e manuteno. O layout influenciado pelas caractersticas

qumicas e fsicas, a sequncia de operao e as quantidades.

As caractersticas referentes aos equipamentos envolvidos como dimenses, energia e

suprimentos, acessrios, suas alimentaes e operaes, resduos, sua manuteno precisam

ser conhecida, conforme Muther (1978). Essas caractersticas podem influenciar o layout.

De acordo com Muther (1978), a mo-de-obra direta ou indireta envolvida, superviso e

chefias, precisam ser levantadas. Adicionalmente informaes sobre organizao do setor,

20

instrues, residncia dos trabalhadores, meio de transporte, cultura, procedimentos,

segurana, ambiente (luz, temperatura, suprimentos; entre outros).

Sobre a movimentao so levadas em considerao as caractersticas da

movimentao, seus equipamentos envolvidos e seus depsitos. Uma parte importante do

estudo de layout relacionada ao fluxo de materiais, o espao para a movimentao e a

anlise desta movimentao (MUTHER, 1978).

Em referncia s esperas, buscam-se as caractersticas do armazenamento e atrasos,

considerando mtodo de armazenamento, localizao, manuteno de mquinas e o

equipamento utilizado.

Informaes sobre servios devem ser levados em conta, como: controle de acesso

(entrada e sada, estacionamento); comunicao (interna e externa); atividades de suporte a

produo (refeitrios, banheiros, treinamentos); equipamentos (manuteno).

Referente aos edifcios, Muther (1978) comenta que esses influenciam diretamente o

layout, pois podem determinar grande parte da configurao do mesmo. O mesmo autor ainda

comenta sobre as mudanas que podem afetar o layout na substituio de produtos, pessoal e

procedimentos.

O resultado de um bom layout trar ao arranjo melhorias em segurana e na satisfao

dos colaboradores para um ambiente com melhor aparncia em que realizada uma ocupao

mais racional do espao e que trs benefcios em termo mais tempo produtivo, flexibilidade e

facilidade de superviso.

2.1.1 Nveis de Planejamento de Layout

De acordo com Lee (1998), um projeto de instalao ideal deveria partir de um nvel

geral para um mais detalhado, da localizao global para o posto de trabalho. Ele divide o

projeto em cinco nveis, que so resumidos na Figura 1:

21

Figura 1 Nveis de planejamento de layout.

Fonte: Adaptado de Lee (1998).

No Nvel Global, Lee (1998) destaca que a empresa decide onde a mesma estar

localizada (mundo ou pas) e qual ser a sua misso. A misso um resumo de seus produtos,

processos e principais tarefas da produo, sendo um guia importante para os planejadores de

instalao. Alm da procura pela mo-de-obra mais barata e vantagens tributrias, outros

elementos devem ser levados em considerao, como as habilidades disponveis da mo-de-

obra, servios de apoio como suprimentos de materiais, por exemplo, polticas e s vezes a

geopoltica da regio.

Corra e Corra (2008) ressaltam que a etapa de deciso global de grande importncia

quando se prepara a manufatura para exportar ou aproximar-se de mercados mais vantajosos,

mas que afetam a deciso dependendo da natureza do negcio.

No nvel 2, de planejamento do supraespao, Lee (1998) afirma que quando ocorre o

planejamento do local, incluindo nmero, tamanho e localizao de prdios, bem como

infraestrutura como estradas, gua, gs e ferrovias. Esse planejamento deve prever expanses

da fbrica e possvel saturao do local.

De acordo com Gaither e Frazier (2008), alguns fatores adicionais afetam na escolha do

local estratgico referente ao nvel 2. Eles so: os custos dos locais, concentraes e

tendncias de clientes e cidados, tamanhos dos locais, proximidade a sistemas de transporte,

22

disponibilidade de servio pblico, restries de zoneamento, impactos ambientais,

disponibilidade e custos de materiais e suprimentos e a proximidade a indstrias de servio

relacionadas.

No nvel 3, Macro espao, Lee (1998) comenta que um macro espao planeja cada

prdio, estrutura ou outra subunidade da instalao.

Normalmente esse o nvel mais importante de planejamento, pois estabelece o foco

ou a organizao bsica da fbrica. Os projetistas definem e localizam departamentos

operacionais e determinam o fluxo geral de materiais (LEE, 1998, p.16). Este mesmo autor

ainda destaca que as decises de planejamento de macro-espao podem resultar em

flexibilidade aos novos produtos, custos reduzidos, alta qualidade e mo-de-obra flexvel. Por

outro lado, instalao mal planejada pode resultar em aumento do custo de manuseio,

confuso e inflexibilidade. Esses problemas podem causar dificuldade no lanamento de

novos produtos, entregas irregulares e excesso de estoque.

No Nvel Microespao que so definidas as localizaes dos equipamentos e mveis

de um determinado setor ou departamento. O projeto atua com nfase no espao pessoal e na

comunicao, cuidando-se sempre em no inibir ou desencorajar o trabalho em equipe (LEE,

1998, p.17).

Sobre quinto nvel, do Sub-microespao, Lee (1998) relata que as preocupaes se

concentram nas estaes de trabalho e nos operrios. Aqui, as estaes de trabalho so

projetadas visando eficincia, eficcia e segurana.

2.1.2 Tipos de Layout

Existem quatro tipos tradicionais de layout: layout funcional ou por processo, layout em

linha ou por produto, layout posicional e o layout celular. Esses conceitos de layout so os

mais encontrados nas empresas. Uma instalao tambm pode adotar uma combinao de

diferentes tipos bsicos de arranjo fsico resultando em um layout misto.

23

Layout funcional ou por processo

Neste tipo de arranjo, segundo Slack et al. (2007), as necessidades e convenincias dos

recursos transformadores que constituem o processo na operao dominam a deciso sobre o

arranjo fsico. No arranjo por processo, processos similares (ou processos com necessidades

similares) so localizados juntos um do outro. A razo pode ser que seja conveniente para a

operao mant-los juntos, ou que dessa forma a utilizao dos recursos transformadores seja

beneficiada. Isso significa que, quando produtos, informaes, ou clientes flurem pela

operao, eles percorrero um roteiro de processo a processo, de acordo com suas

necessidades.

Krajewski e Ritzman (2005) apontam que o arranjo fsico por processo mais usual

quando a mesma operao precisa produzir de modo intermitente muitos produtos diferentes

ou atender a muitos clientes diferentes. Os nveis de demanda so muito reduzidos ou

imprevisveis para os dirigentes separarem recursos humanos e de capital exclusivamente para

uma linha de produtos ou tipo de cliente.

Conforme mencionado anteriormente, no layout funcional as mquinas so dispostas de

acordo com sua funo. Para Corra e Corra (2008), o arranjo fsico funcional , em geral,

usado quando os fluxos que passam pelos setores so muito variados e ocorrem

intermitentemente. A Figura 2 exibe um exemplo de layout funcional ou por processo.

Figura 2 Layout por Processo

Fonte: Adaptado de Martins e Laugeni (2005)

24

As vantagens do layout funcional envolvem: grande flexibilidade para atender a

mudana de uma demanda de mercado, bom nvel de movimentao, atende a produtos

diferentes em quantidades variveis ao mesmo tempo, menor investimento na planta industrial,

alta flexibilidade de mix de produto, relativamente robusto em caso de interrupo de etapas,

superviso de equipamentos e fcil instalao.

As desvantagens so: baixa utilizao de recursos; pode ter alto estoque em processo ou

filas de clientes, fluxo complexo pode ser difcil de controlar.

Exemplo: supermercado alguns processos, como a rea que dispe de vegetais

enlatados, oferecem maior facilidade na reposio dos produtos se mantidos agrupados. Alguns

setores, como o da comida congelada, necessitam de tecnologia similar de armazenagem, em

gabinetes refrigerados. Outros, como as reas que dispem de vegetais frescos, podem se

mantidos juntos, pois dessa forma podem tornar-se mais atraentes aos olhos do cliente

(SLACK et al.,2007, p. 204).

Layout por Produto ou em Linha

Slack et al. (2007) afirmam que o arranjo fsico por produto (Figura 3) envolve localizar

os recursos produtivos transformadores inteiramente segundo a melhor convenincia do

recurso que esta sendo transformado. Cada produto, elemento de informao ou cliente segue

um roteiro pr-definido no qual a sequncia de atividades requerida coincide com a sequncia

dos processos fisicamente arranjados. O fluxo de produto, informaes ou clientes muito

claro e previsvel no arranjo fsico por produto, o que faz dele um arranjo relativamente fcil

de controlar.

25

Figura 3 Exemplo de layout linear ou por produto.

Fonte: Adaptado de Martins e Laugeni (2005)

Conforme Villar e Nbrega Jr. (2004), o arranjo fsico por produto est presente nos

processos empregados na produo em grande escala de produtos altamente padronizados,

como processos repetitivos em massa. A demanda pelos produtos normalmente estvel,

fazendo com que seus projetos tenham poucas alteraes no curto prazo, o que possibilita

semelhantemente produo contnua a montagem de uma estrutura produtiva altamente

especializada e pouco flexvel, onde os altos investimentos possam ser amortizados durante um

longo prazo.

Arranjo fsico por produto o mais adequado a operaes que processam grandes

volumes de fluxo que percorrem uma seqncia muito similar: empresas que

produzem um ou poucos produtos em altos volumes, ou que atendam a grandes

volumes de clientes que passam por uma seqncia comum de etapas no processo de

atendimento (CORRA; CORRA, 2008, p. 412).

Para Colmanetti (2001 apud DALMAS, 2004) algumas das caractersticas e vantagens

do layout por produto:

Fluxo suave, simples, lgico e direto;

Menor work in process do que no layout funcional;

Utilizado em sistema de produo contnua;

Produtos so fabricados em grande quantidade e semelhantes entre si;

Exige balanceamento de linha;

Equipamentos so dispostos de acordo com a seqncia de operaes e equipamentos

especiais podem ser utilizados;

26

Tempo total por unidade baixo.

Segundo Tompkins et al. (1996 apud SILVA, 2009) entre as desvantagens do layout por

produto destacam-se:

Uma parada de mquina interrompe toda linha de produo;

Mudanas no projeto do produto podem tornar toda linha de produo obsoleta;

Normalmente, existe a necessidade em investir em equipamentos de alto valor;

Baixa utilizao dos recursos para produtos de baixo volume.

Layout Posicional ou por posio fixa

Layout por posio fixa so usados quando um produto muito volumoso, grande,

pesado ou frgil. A natureza de posio fixa do layout minimiza a quantidade necessria de

movimento de produto (GAITHER e FRAZIER, 2008, p. 201).

Conforme Barella et al. (2006), no arranjo fsico posicional o produto ou material a ser

trabalhado permanece relativamente fixo enquanto os executores e as ferramentas

movimentam-se. Isso ocorre em situaes onde todo o processo produtivo se desenvolve em

uma rea restrita, como no caso de produo artesanal, construo de navios, avies e

equipamentos de grande porte. A Figura 4 ilustra um layout posicional.

Figura 4 Exemplo de Layout posicional ou por posio fixa.

Fonte: BARELLA et al., (2006)

27

Segundo Corra e Corra (2008), o arranjo fsico posicional caracteriza-se pelo material

ou pessoa processado pela operao ficar estacionrio ou por impossibilidade, ou por

inviabilidade, ou por inconvenincia de faz-lo mover-se entre as etapas do processo de

agregao de valor.

Algumas vantagens que podem ser identificas sobre este tipo de arranjo fsico so: a no

movimentao do produto, a possibilidade de terceirizao e a alta variedade de tarefas para a

mo-de-obra.

As desvantagens: a programao de espao ou atividades pode ser complexa, pode

significar muita movimentao de equipamentos e mo-de-obra.

Layout Celular

De acordo com Slack et al. (2007), o arranjo fsico celular aquele em que os recursos

transformados, entrando na operao, so pr-selecionados (ou pr-selecionam-se a si

prprios) para movimentar-se para uma parte especfica da operao (ou clula) na qual todos

os recursos transformadores necessrios a atender a suas necessidades imediatas de

processamento se encontram. A clula em si pode ser arranjada segundo um arranjo fsico por

processo ou por produto.

De acordo com Gaither e Frazier (2008), um layout de manufatura celular, apresentado

na Figura 5, seria tentado pelas seguintes razes:

As mudanas de mquinas so simplificadas;

Os perodos de treinamento para os trabalhadores so abreviados;

Os custos de manuseio de materiais so reduzidos;

Peas podem ser feitas e embarcadas mais rapidamente;

necessrio menos estoque de produtos em processo;

A produo mais fcil de automatizar.

H duas exigncias fundamentais para que peas sejam feitas em clulas:

A demanda para as peas deve ser suficientemente elevada e estvel, de forma que

tamanhos de lote moderados das peas possam ser produzidos periodicamente;

As peas que esto em considerao devem ser capazes de ser agrupadas em famlias de

28

peas. Dentro de uma famlia de peas, as peas devem ter caractersticas fsicas

similares e, dessa forma, elas exigem operaes de produo similares.

Figura 5 Manufatura Celular.

Fonte: Barella et al. (2006)

Apesar da simplicidade do conceito de clulas de manufatura, de acordo com Silva

(2009) a aplicao prtica envolve a anlise de diversos fatores, como:

Quantidade de componentes/peas que possa existir no cho-de-fbrica;

Necessidade de duplicao de mquinas;

Sistema de gerenciamento de clula;

Sistema de custeio da clula, etc.

Apesar de o layout celular ser caracterizado por muitos como a melhor disposio fsica

de mquinas este traz consigo um conjunto de vantagens e desvantagens. Para Tompkins et

al.(1996) e Black (1998) apud Silva (2009), as principais vantagens do layout celular so:

Reduo do tempo de manuseio do material e movimentao;

Reduo do tempo de setup de recursos produtivos;

Reduo da variabilidade do tempo de ciclo;

Fluxo suave de produo;

Com a padronizao dos processos o processo de automao das atividades torna-se mais

simples;

Melhor monitoramento, controle, resposta dos estoques e da qualidade dos itens

produzidos;

Criao de uma melhor ambiente de trabalho

multifuncionais.

Em relao s desvantagens da manufatura celular, a literatura no faz uma anlise

ampla, mas pode ser caro reconfigurar o arranjo

adicional e haver a reduo do nvel de utilizao de recursos.

Existem diversas formas de

variaes na disposio fsica de equipamentos em um

Figura 6.

Criao de uma melhor ambiente de trabalho atravs da utilizao de times

Em relao s desvantagens da manufatura celular, a literatura no faz uma anlise

caro reconfigurar o arranjo fsico atual, pois pode requerer capacidade

e haver a reduo do nvel de utilizao de recursos.

formas de layout celular, a mais tradicional o layout

variaes na disposio fsica de equipamentos em um layout celular so apresentadas na

Figura 6 - Variaes do layout celular

Fonte: Silva (2009)

29

atravs da utilizao de times

Em relao s desvantagens da manufatura celular, a literatura no faz uma anlise

, pois pode requerer capacidade

layout em U. Algumas

celular so apresentadas na

30

Layout Misto

O layout misto ocorre quando so aproveitadas as vantagens dos diversos tipos de

arranjo fsico.

Martins e Laugeni (2005) restringem a definio de arranjos fsicos hbridos (mistos):

so layout que se aproveitam das vantagens dos arranjos fsicos por processo e por produto,

tendo-se reas sequenciais com mesmo tipo de equipamento como no arranjo por processo,

sendo seguida por uma linha clssica, utilizada nos arranjos fsicos por produto.

Os gerentes de operaes tambm criam arranjos fsicos hbridos quando introduzem

clulas e automao flexvel, como um sistema de produo flexvel. Uma clula so duas ou

mais estaes de trabalho distintas localizadas prximas, por meio das quais um nmero

limitado de peas ou modelos processado utilizando fluxos lineares (KRAJEWSKI E

RITZMAN, 2005).

Conforme Slack et al.(2007), muitas operaes ou projetam arranjo fsico mistos, que

combinam elementos de alguns ou todos os tipos bsicos, ou usam de forma pura em diferentes

partes da operao. Um exemplo desta utilizao seria a planta do restaurante ilustrada na

Figura 7.

31

Figura 7 Exemplo de Layout misto ou hbrido.

Fonte: Slack et al. (2007)

2.1.3 Variedade-Volume e Tipos de Layout

A escolha da maneira em que vai ser planejado um layout passa pela identificao das

caractersticas fundamentais do processo produtivo. Uma anlise dos fatores variedade e

volume dir o processo mais adequado para o planejamento da instalao. Slack et al (2007)

fornecem uma matriz associada caracterstica volume-variedade para indicar o processo

apropriado, o que ilustrada a Figura 8.

32

Figura 8 - Matriz de layout e grfico volume-variedade.

Fonte: adaptado de Slack et al (2007).

De acordo com o prprio Slack et al (2007), quando o volume baixo e a variedade

relativamente alta, o fluxo no uma questo central. Neste caso a maior probabilidade

que um arranjo fsico posicional seja utilizado porque cada produto diferente dos outros e

porque produtos fluem pela operao muito pouco frequentemente. Em contrapartida, com

volumes maiores e variedade menor, o fluxo dos recursos transformados torna-se uma questo

mais importante que deve ser tratada pela deciso referente a arranjo fsico. Se a variedade

ainda alta, entretanto, um arranjo definido completamente por fluxo torna-se difcil porque

produtos ou clientes tero diferentes padres de fluxo. Quando a variedade de produtos e

servios se reduz de forma que um grupo de clientes com necessidades similares possa ser

identificado, mas a variedade ainda grande, um arranjo celular torna-se adequado. Quando

variedade de produtos e servios relativamente pequena, o fluxo de materiais, informaes ou

clientes pode ser regularizado e um arranjo fsico por produto pode tornar-se mais adequado,

como no caso de uma montadora de veculos.

33

Conforme a matriz, medida que diminui o volume e aumenta variedade, o fluxo

caminha para intermitente. Em uma tendncia oposta, o volume aumenta e a variedade

diminui, para um fluxo contnuo.

2.2 Planejamento Sistemtico de Layout de Produo

Este trabalho utiliza uma abordagem procedural baseado no mtodo de Planejamento

Sistemtico de Layout (SLP, da sigla em ingls) desenvolvido por Richard Muther na dcada

de 1960, e aperfeioada por outros autores, para o projeto de um macro espao de uma

instalao de produo. Nessa abordagem, Yang, Su e Hsu (2000) ressaltam que o projeto de

layout dividido em etapas que so resolvidas sequencialmente. O sucesso do projeto

dependente da proposio de alternativas de layout de qualidade que reflitam a experincia do

projetista. Alm disso, dados de entrada de qualidade no processo de projeto tambm

assumem um papel importante na definio de um arranjo para um layout de fbrica eficaz. A

escolha do arranjo fsico final dificultada quando vrios objetivos desejam ser alcanados

com a nova instalao.

Lee (1998), em seu livro, baseado no trabalho de Muther (1973), identifica que todo o

planejamento espao em cada nvel tem quatro elementos fundamentais e dois elementos

derivados. Os elementos fundamentais so: unidades de planejamento de espao (UPEs),

afinidades, espao e limitaes. Quando do desenvolvimento de um planejamento de espao,

necessrio definir e especificar inicialmente as UPEs. Em seguida, avaliar as afinidades

entre as UPEs. Utilizando as afinidades, avaliam-se ento as relaes entre UPEs para formar

um ou mais diagramas de afinidades. O diagrama de afinidades o primeiro elemento

derivado. O espao acrescido ao diagrama de afinidades produz um planejamento primitivo de

espao. As limitaes aplicadas ao planejamento primitivo de espao produzem o

planejamento do espao. A Figura 9 mostra essa evoluo.

34

Figura 9 - Elementos do Planejamento de Espao.

Fonte: Lee (1998)

Sero descritas etapas e apresentadas ferramentas que auxiliam nas anlises de um

projeto de layout, as mesmas sero descritas em uma sequncia lgica, conforme ilustrado na

Figura 9, para o desenvolvimento e otimizao de um arranjo fsico.

2.2.1 Diagrama de Configurao

Para se chegar ao diagrama de configurao antes necessrio conhecer as unidades de

planejamento de espao (UPEs) e posteriormente realizar uma anlise de afinidades para as

mesmas.

Conforme Lee (1998), UPEs so entidades organizadas pelos engenheiros de

planejamento de espao. No nvel macro so chamadas de clulas (o SLP utiliza o termo rea

de atividade). Uma clula pode ser um departamento, um depsito, um prdio ou um posto de

35

trabalho, conforme o arranjo fsico analisado.

Aps a definio das reas, utiliza-se os smbolos retirados da ANSI Y15.3M-1979, o

padro da American National Standards Institute para grficos de processo, que identifica o

tipo de atividade que atua em um produto. A Figura 10 mostra os smbolos e o que cada um

pode significar.

Figura 10 Smbolos padronizados pela ANSI Y15.3M-1979.

Fonte: American National Standards Institute (1980)

Na anlise de afinidades, Lee (1998) destaca que a comunicao ou interao pessoal

entre os colaboradores, movimentao de materiais entre os setores ou qualquer outro fator

que exija uma proximidade precisa ser verificada. As afinidades so os fatores que

influenciam diretamente na necessidade de uma proximidade ou no entre os setores ou

postos de trabalho. Changsen (2010) comenta que a anlise do grau de relacionamento

(afinidade) entre setores o ponto de partido do planejamento de sistemtico de layout, em

que tanto fatores quantitativos relacionados movimentao quanto qualitativos so avaliados

a fim de gerar as aproximaes entre reas funcionais. Lan e Zhao (2010) apontam a

intensidade de visitas entre departamentos (ou postos de trabalho, reas funcionais, etc.) e a

opinio das pessoas que transitam entre os mesmos como fatores que podem determinar a

localizao dessas reas de trabalho.

As afinidades entre UPEs so classificadas seis nveis e representadas por valores

numricos que variam de + 4 a -1. Os valores positivos da escala significam que UPEs devem

ser prximas. Relacionamento com valor negativo significa que as UPEs devem ficar

distantes. H tambm a classificao neutra, zero.

36

Uma escala de vogais tambm podem ser empregada na classificao de afinidades: A-

E-I-O-U-X. Essa escala foi criada por Richard Muther na dcada de 1960. A Figura 11

apresenta uma conveno de afinidades adaptada do sistema original de planejamento

sistemtico.

Figura 11 Conveno de Afinidades.

Fonte: Adaptado de Lee (1998)

A anlise de afinidades possvel atravs do diagrama de afinidades. similar a carta

de inter-relaes (ou diagrama de relacionamento) desenvolvida por Muther (1978) para

avaliar a proximidade entre as atividades de um processo no mtodo sistemtico de

planejamento. Segundo Elias et al.(1998), essa carta a melhor maneira de integrar os

servios de apoio aos departamentos de produo. Um exemplo de diagrama de afinidades

(relacionamento entre atividades) mostrado na Figura 12.

De acordo com Lee (1998), no diagrama de afinidades as diagonais representam cada

UPE. Quando se cruzam formam um losango. Na metade superior do losango, a classificao

da afinidade registrada utilizando a vogal ou a escala numrica exibida na Figura 11. Na

metade inferior do losango registra-se o fator principal ou os fatores principais que deram

origem afinidade.

37

Figura 12 - Exemplo de Diagrama de afinidades (relacionamento entre atividades).

Fonte: adaptado de Elias et al.(1998)

A anlise de afinidades entre as atividades definida utilizando-se as convenes

grficas ilustradas na Figura 11 e os smbolos padronizados pela ANSI (Figura 10). No

procedimento os smbolos representam as UPEs e linhas com diferentes larguras (quantidade

ou cores) dar o grau de afinidade entre as mesmas.

38

Esse diagrama gerado para anlise visual, de acordo com Lee (1998), uma

organizao especial idealizada que pode se transformar em um planejamento de espao.

Usando um processo interativo, o projetista ir manipular o diagrama at criar uma

organizao ideal ou quase ideal. Segundo Lee (1998), uma organizao quase ideal tem

linhas curtas para os altos graus de afinidade as custas dos graus de afinidades mais baixos.

Minimiza o cruzamento de linhas de afinidade. Esse processo de otimizao resultar no

diagrama de configuraes. Um exemplo de diagrama de configuraes exibido na Figura

13.

Figura 13 - Diagrama de Configurao.

Fonte: Lee (1998)

Gilbert (2004), utilizando uma abordagem mais tradicional, mas com efeito similar,

criou um esquema para representar unidades produtivas de um escritrio (Figura 14). O autor

agrupou atividades pela pessoa que as executa e cada grupo de atividades foi relacionado a

todos os outros com base no valor de proximidade desenvolvido no quadro de

relacionamentos (afinidades).

39

Figura 14 Diagrama de relacionamentos entre atividades.

Fonte: Gilbert (2004)

Na Figura 14, Gilbert (2004) ressalta a relao de proximidade pelo nmero de linhas

do relacionamento entre grupos, em que quatro linhas indicam relao de proximidade

absolutamente necessria, trs excepcional, duas importante, no havendo a presena de

relaes ordinrias (uma linha), neutras (zero) e indesejveis (negativas).

2.2.2 Determinao dos Espaos para UPEs

Cada UPE tem uma necessidade nica de espao. Algumas UPEs podem exigir apenas

alguns metros quadrados, enquanto outras exigem dezenas, centenas ou milhares de metros

quadrados (LEE, 1998, p.26).

Segundo Lee (1998), um planejamento de espao completo exige no s o

posicionamento de UPEs como a definio de seus tamanho e formato. O espao ocupado

pelas UPEs normalmente impede que o projetista honre todas as afinidades simultaneamente.

Yang, Su e Hsu (2000) comentam os requerimentos de espao de uma rea funcional ,

em parte, dependente da necessidade de espao de ferramentas e mquinas empregadas nesses

setores necessrios a produo. Alm disso, atividades suporte como manuteno,

comunicao entre colaboradores, manuseio de materiais, previso de futura expanso, etc

tambm so fatores determinantes na definio do espao requerido.

40

O clculo das UPEs normalmente feito em metros quadrados ou ps quadrados.

Segundo Lee (1998), o clculo das necessidades de espao usa um ou mais de seis mtodos.

So eles:

1 Clculo Elementar: cada mvel ou equipamento atribudo a uma UPE medido. Essas

dimenses so ento somadas para obter o volume total de espao. Espaos de

corredores, reas de armazenagem e outras necessidades tambm so includas na

soma.

um mtodo que consome tempo e esforo considerveis. Projees imprecisas podem

dificultar a determinao do espao ocupado por mveis e equipamentos. A

estimativa elementar principalmente uma metodologia de custo prazo.

2 Estimativa visual: usa modelos para representar mveis e equipamentos,

frequentemente trata apenas os equipamentos principais ou de larga escala. O

projetista posiciona os modelos em um layout, com base no seu julgamento ou

conhecimento de instalaes semelhantes. A preciso das projees pode ser

dificultada quando o espao ocupado por itens muito pequenos.

3 Transformao:um projetista considera a necessidade de espao de uma UPE existente

e usa essa necessidade como base para projetar necessidades futuras. Devem ser

feitos ajustes com base nas condies existentes como congestionamento ou

desperdcio de espao. Mudanas na produo ou no mix de produtos so

considerao adicionais, alm de novas tecnologias que precisem de menos ou mais

espao.

4 Padres de Espao: so teis em situaes repetitivas. Com base na experincia, as

necessidades de espao relacionadas a algum parmetro da empresa so

estabelecidas. Os padres exigem histrico, situaes imutveis e conhecimento ou

projees detalhadas. So comuns em layouts de escritrios. Cada departamento

recebe espao com base no nmero e na posio de pessoas atribudas a ele.

5 Proporo: o espao para uma determinada UPE vem de clculos de um outro espao.

A proporo funciona bem quando existe um histrico para apoi-lo.

6 Projeo de Razo: usa projees histricas para projetar o espao. Nesse mtodo, os

parmetros da empresa e o espao so correlacionados ao longo do tempo. Essas

razes podem mudar gradualmente ao longo do tempo. uma mtodo apropriado aos

planos de instalaes a longo prazo.

41

2.2.3 Planejamento de Espao Primitivo

Esta fase envolve o acrscimo de espaos ao(s) diagrama(s) de configurao. No

planejamento sistemtico de layout (SLP) o est etapa equivale ao processo de definio do

diagrama de inter-relaes entre espaos, em que o espao das reas funcionais (UPEs)

includo ao diagrama de relacionamentos entre atividades.

Segundo Lee (1998) o plano de espao primitivo comea com um diagrama de

configurao (Figura 15). Usando uma escala apropriada, os projetistas incluem um quadrado

ou retngulo com a rea calculada das UPEs prximo a cada smbolo de UPE. Numa segunda

etapa, movimentam o bloco de espao sob o smbolo de cada UPE ou movimentam o smbolo

de UPE sobre o bloco de espao. medida que o plano de espao primitivo se desenvolve,

ter que ser ampliado para adequar o espao sem sobreposies. O resultado deve ser uma

organizao compacta que honre as afinidades com a maior proximidade possvel. Muther

(1978) afirma que ajustadas s inter-relaes entre espaos j se configura um arranjo, desde

que os espaos tenham sido reunidos e adaptados da forma correta. No entanto, Lee (1998)

pondera que embora os projetistas devam comear a prever um formato de prdio nesse

momento, no devem buscar um layout final.

Figura 15 Exemplo de plano de espao primitivo.

Fonte: Lee (1998)

42

2.2.4 Anlise de Limitaes

Esta anlise ir conduzir o projetista a formulao das propostas de layout atravs do

ajustes e modificaes necessrio no diagrama de configurao. Para Muther (1978), as

limitaes prticas so consideraes que ditam restries de planejamento. Estas incluem

restries relativas a prdios j existentes, mtodos de manuseio de materiais j implantados,

sistemas de planejamento e controle das produes em vigor. A poltica da empresa, os

cdigos de obras, contratos coletivos de trabalho e regulamentao sobre tratamento de lixo

podem afetar o arranjo fsico. Alm disso, uma das mais importantes limitaes a questo da

economia de custos disponibilidades financeiras para o investimento.

Lee (1998) considera que as limitaes so condies que limitam o plano ideal de

espao. Uma forma de identificar limitaes apresentada na Figura 16.

Figura 16 Exemplo de Resumo de limitaes.

Fonte: Adaptado de Lee (1988)

A documentao acumulada do projeto para cada UPE e categoria revisada e as

limitaes so listadas. Um ponto ou marca associa cada limitao a uma determinada UPE.

(LEE, 1998, p. 91).

43

2.2.5 Planejamento do Macro Espao

Identificadas e analisadas as limitaes o projeto pode prosseguir com o planejamento

do Macro espao. Conforme Lee (1998), nesta etapa planejamento primitivo precisa se

adequar a um esboo do prdio. O prdio pode ou no existir ou pode ser uma estrutura

proposta.

De acordo com Lee (1998), as neste planejamento as opes de layout comeam a ser

preparadas com a sobreposio do esboo do prdio a um planejamento primitivo de espao.

Os blocos de espao devem se ajustar s caractersticas do prdio. O resumo de limitaes

deve ser consultado durante o posicionamento de cada UPEs.

Elias et al.(1998) estabelecem nesta fase uma escala adequada, para a planta, que

permita mostrar o plano inteiro em uma folha. Redistribuem as UPEs at integr-las s

condies de modificaes e s caractersticas fsicas. desenvolvido num primeiro momento

o arranjo de espaos ideal. Em seguida, o layout ajustado a forma da rea com uma mnima

variao do arranjo ideal. A Figura 17 ilustra exemplos de opes de layout desenvolvidas

como variaes do planejamento primitivo.

Figura 17 Opes de layout definidas durante o planejamento Macro do Espao.

Fonte: Adaptado de Elias et al. (1998).

44

2.2.6 Tarefas e Ferramentas para a Obteno de Informaes

Nesta seo so descritas, com base na bibliografia especfica, anlises e ferramentas

importantes para obteno de informaes teis na fundamentao das decises referentes ao

projeto de layout.

2.2.6.1 Anlise Produto-Volume

Segundo Muther (1978), produto e quantidade (volume) so os elementos que, direta ou

indiretamente, so responsveis por todas as caractersticas, fatores e condies do

planejamento de um arranjo fsico. necessrio, portanto, coletar fatos, estimativas e

informaes sobre esses dois elementos.

Por produto (ou material ou servio) devemos entender aquilo que produzido pela

empresa ou rea em questo, a matria-prima ou peas compradas, peas montadas ou

tratadas, mercadorias acabadas e/ou servios prestados ou processados. (MUTHER, 1978,

p.1). O mesmo autor define quantidade (ou volume) como o montante do produto ou material

produzido, fornecido ou utilizado. Podendo ser expressa em nmero de peas, peso, volume

ou valor do montante produzido ou vendido.

Conforme Lee (1998), a anlise de Produto-Volume (P-V) examina o contexto de tempo

atual e futuro dos produtos e seus volumes. Essa anlise ajuda o projetista a compreender a

relao entre vrios produtos. Os produtos de baixo e alto volume podem exigir equipamentos

e modos de produo diferentes. A anlise tambm define necessidades futuras, ajuda a

selecionar o melhor horizonte de planejamento e permite mudanas alm do planejamento de

espao imediato. Essa anlise fornece contribuies importantes para muitas tarefas

posteriores, devendo ser concluda no incio do projeto.

Muther (1978) comenta que para o projetista de layout, esse estudo de produto-volume

(produto-quantidade) de fundamental importncia, pois a base para a deciso sobre o tipo

de arranjo fsico que ser adotado: posicional, funcional, linear ou uma combinao dos

mesmos.

Uma anlise produto-volume envolve a classificao de produtos, matrias e itens

45

segundo determinados critrios e, posteriormente, o clculo da quantidade de produtos de

cada classe e a arrumao das classes em ordem decrescente de quantidade. O resultado um

diagrama que relaciona produto e volume (P-V), conforme o exemplo da Figura 18.

Figura 18 - Exemplo de Grfico Produto-Volume.

Fonte: Lee (1998)

Para Lee (1998) a anlise P-V pode ajudar no desenvolvimento da estratgia de

produo. Alto volume e variedade reduzida sugerem equipamento de linha de produo de

alta velocidade. Baixo volume e grande variedade sugerem um layout funcional. A variao

sazonal necessita de estratgias especficas para estoque e capacidade.

2.2.6.2 Diagrama de Processo

O objetivo do diagrama de processo a listagem de todas as fases do processo de

forma simples e rpida visualizao e entendimento. (CORRA; CORRA, 2008, p. 212).

Esses mesmos autores destacam a importncia da clareza, diagramas longos devero ser

divididos em subprocessos para facilitar as anlises, e da fidelidade, pois todas as alteraes

no processo devero documentadas nos diagramas para que reflitam a realidade dos

processos.

Lee (1998) comenta que em um diagrama de processo e fluxograma de materiais no

devem ser confundidos. Nos diagramas de processo, os smbolos (convenes ANSI

modificadas) no so localizaes, estaes de trabalho nem mquinas. Informaes sobre

46

quem, o que e onde esto contidas apenas no texto. As linhas no representam o movimento

do produto do trabalho, mas apenas uma sequncia de eventos. A Figura 19 ilustra um

exemplo de diagrama de processo (ou carta de processo) para um produto.

Figura 19 Exemplo de Diagrama de processo de um produto.

Fonte: Adaptado de Lee (1998)

No diagrama, as linhas horizontais indicam a entrada de itens provenientes de

fornecedores (internos ou externos a empresa). Caso existam mais itens, novas linhas so

adicionadas.

As linhas verticais indicam a sequncia dos eventos, onde so representadas as

operaes do processo com seus respectivos smbolos. As setas horizontais tambm iro

representar a incluso de vrios itens num determinado ponto do processo.

47

2.2.6.3 Diagrama de Espao

O diagrama de espao faz parte da anlise de espao atual. Conforme Lee (1998) esse

diagrama indica qual o foco do layout existente, se est focalizado no produto ou uma

combinao, se h produtos que so produzidos em linha, em uma clula ou utilizam modos

de layout funcional. Alm disso, os diagramas fazem um perfil do espao e revelam se h

desequilbrio na utilizao da rea. Os espaos podem ser classificados por grupos de

produtos e codificados atravs de cores, conforme ilustra a Figura 20.

Geralmente, um resultado da anlise espao a totalizao da rea de cada classe de

espao e a representao das mesmas em um grfico de setores circulares.

Figura 20 Exemplo de diagrama de espao.

Fonte: Lee (1998)

2.2.6.4 Anlise de Fluxo de Materiais

A anlise do fluxo de materiais consiste na determinao da melhor seqncia de

movimentao dos materiais atravs das etapas exigidas pelo processo e a determinao da

intensidade ou magnitude desses movimentos. (MUTHER, 1978, p.21). O mesmo autor

ainda ressalta que o fluxo de permitir que o material se movimente progressivamente pelo

processo, sem retornos, desvios, cruzamentos, etc.

Lee (1998), afirma que medida que o planejamento de espao evolui e vrias opes de

layout so consideradas, a anlise de fluxo de materiais pode ajudar na avaliao.

48

H diversos mtodos para anlise de fluxo de materiais. Muther (1978) e Lee (1998)

destacam o diagrama P-V como um guia para a escolha do mtodo mais apropriado.

Muther (1978) destaca os seguintes critrios para a escolha do melhor mtodo de anlise

de fluxo de materiais:

1 Para um ou poucos produtos padronizados, utiliza-se a carta de processo (diagrama de

processo, ilustrado na Figura 19) ou alguma carta de fluxo.

2 Para vrios produtos utiliza-se o carta de processos mltiplos (diagrama de processos

mltiplos, ilustrado na Figura 21), quando montagem e desmontagens no esto

envolvidas.

3 Para muitos produtos ou itens:

a) Combinar os produtos em grupos e proceder conforme o item 1 ou 2.

b) Selecionar ou fazer uma amostragem dos tipos de produto, aplicando-se ento o item 1

ou o item 2

4 Para produtos muito diversificados utiliza-se a carta De-para(diagrama De-para,). A

Figura 22 ilustra um exemplo de desse diagrama.

Figura 21 Exemplo de Diagrama de processos mltiplos.

Fonte: Villar e Nogueira Jr.(2004)

Para o projeto sistemtico de layout, Corra e Corra (2008) citam o diagrama De-

para (Figura 22). Neste grfico os totais de fluxos entre departamentos so somados em

ambas as direes, ento com base nos valores encontrados as prioridades de proximidades

so estabelecidas.

49

DE/PARA EMBALAGEM

RECEBIMENTO/

DESPACHO

ARMAZM TOTAIS

EMBALAGEM 0 400 0 400

RECEBIMENT

O/DESPACHO

0 0 2000 2000

ARMAZM 400 1600 0 2000

TOTAIS 400 2000 2000

Figura 22 Exemplo de diagrama De-Para.

Fonte: Adaptado de Corra e Corra (2008)

De acordo Lee (1998), para medir o fluxo, necessrio definir uma Unidade de Fluxo

Equivalente (UFE). Est unidade pode ser estabelecida com a ajuda da anlise P-V, diagramas

de processo e a classificao dos materiais de observao em grupos gerenciais. Estes se

baseiam nas caractersticas de movimentao dos materiais.

A UFE uma medida composta por duas partes, Lee (1998) cita as unidades de material

por unidade de tempo, por exemplo, paletes por dia (metal); unidades por dia (produtos

eletrnicos); etc. Quando existe um tipo de material utiliza-se a unidade normal, por exemplo,

toneladas ou peas.

Definida a UFE, as anlises de fluxo de materiais podem prosseguir com um ou mais

dos mtodos anteriormente comentados.

2.2.6.5 Identificao da Infraestrutura fsica

A infraestrutura fsica d suporte ao processo produtivo, mas sem necessariamente

participar dele. Pode ser representada por: refeitrios, departamentos de manuteno,

ventilao, reas para sistemas de ar condicionado, centrais eltricas, etc.

Segundo Lee (1998), um checklist da infraestrutura fsica ajuda a catalogar esses

recursos. Essa lista conter informao para a tarefa de definio de clulas (UPEs, neste

contexto de planejamento) em etapas mais a frente do projeto.

O uso e a anlise do checklist envolve um pequeno grupo de pessoas qualificadas e que

conheam todo o processo. Pode ser dividido por rea, conforme o exemplo da Figura 23,

com lacunas ao lado de cada recurso para assinalar o que j foi verificado.

50

Figura 23- Exemplo Checklist de infraestrtutra fsica.

Fonte: Adaptado de Lee (1998)

2.2.7 Seleo de Layout

Este a fase em que o projetista obtm varias opes viveis de layout e os envolvidos

no projeto devem decidir qual opo usar. Os critrios de deciso surgem a partir dos

objetivos. So fatores que podem ser avaliados de forma quantitativa e qualitativa.

Lee (1998) cita como critrios de deciso: economia na movimentao de materiais,

comunicao mais eficaz, conformidade com padres aceitos, trabalho em equipe mais

eficiente, custo inicial, custo operacional, melhoria da qualidade, maior confiabilidade na

entrega, entre outros.

Os critrios de escolha podem ser decisivos ou qualificadores. Para Lee (1998), a

proposta de layout atender s normas convencionadas qualificador, mas o arranjo fsico

51

conferir benefcios adicionais associados ao desempenho, como a melhoria de custo,

normalmente um fator decisivo.

H algumas ferramentas que podem ser utilizadas para avaliao de propostas de layout,

as principais so: Anlise de fluxo de Materiais (SHA), anlise financeira, fatores Positivos-

Negativos Interessantes (PNI) e Anlise de fatores Ponderados. Lee (1998), em seu livro,

define essas ferramentas de avaliao.

A SHA examina a intensidade de movimentao entre UPEs, e desenvolve uma

medida associando custo e dificuldade. (LEE, 1998, p.91). Essa anlise faz grande utilizao

de mtodos quantitativos e tcnicas como transporte, diagramas e grficos de fluxo.

A anlise financeira, segundo Lee (1998, p. 91), envolve estimativas de custo, retorno

sobre investimento (ROI) e retorno. So mtodos quantitativos, mas que em muitas situaes

envolvem julgamentos qualitativos.

A Anlise de Fatores Positivos-Negativos-Interessantes (PNI) uma variao da tcnica

brainstorming. Nessa anlise, primeiramente cada fator do plano de espao avaliado em

termos de seus aspectos positivos, e em seguida pelos aspectos negativos. Finalmente,

focaliza nos aspectos interessantes ou nicos (LEE, 1998, p.91). Estes fatores podem ser

listados em uma tabela, e frequentemente revela aspectos no percebidos, estimulando o

consenso e o trabalho em equipe.

A anlise de fatores ponderados resulta numa deciso baseada em uma combinao de

vrios fatores, tanto quantitativa como qualitativos. representada por uma tabela, conforme

a Figura 24, que lista na segunda coluna os fatores que podem influenciar o macro layout. A

terceira coluna preenchida com os valores do peso de cada fator que foi definido pelos

juzes responsveis pelo projeto com base na estratgia da empresa, e podem ser quantificados

de 1 a 10. Nas colunas centrais da tabela esto as opes que sero avaliadas. Cada opo

possui duas colunas, uma para atribuir a vogal de classificao e outra para preencher com os

valores das multiplicaes entre a escala de afinidades (+4 a -1) com o peso atribudo pelo

grupo para determinado fator.

Aps o preenchimento da tabela, as colunas devem ser somadas. A coluna da alternativa

que apresentar o maior total ser considerada a melhor opo de layout.

52

Figura 24 Exemplo de tabela para Anlise de fatores ponderados.

Fonte: Lee (1998)

53

3 PROCEDIMENTOS METODOLGICOS

No tocante aos procedimentos tcnicos, este trabalho realiza um estudo de caso, pois, de

acordo com Yin (2001), foca em uma de situao atual inserida em um contexto da vida real.

Especificamente, na aplicao de um planejamento sistemtico de layout de produo nas

instalaes de uma microempresa. Foram coletadas informaes atravs de pesquisa

bibliogrfica, entrevistas e coleta em campo.

Com base na definio de Gil (1991 apud SILVA; MENEZES, 2001), este trabalho

tambm pode ser classificado como uma pesquisa exploratria, pois busca um maior

entendimento do assunto estudado atravs de um levantamento bibliogrfico, facilitando

assim a delimitao do tema e definio dos objetivos da pesquisa.

Este trabalho se prope a demonstrar a utilizao da metodologia de planejamento de

layout em uma instalao de produo de pequeno porte e analisar propostas de layout a fim

de encontrar aquela que melhor atenda as demandas futuras da empresa atravs de um projeto

lgico do espao fsico baseado em fatores quantitativos e qualitativos.

Os procedimentos empregados neste estudo envolveram as seguintes fases e atividades:

Levantamento de informaes sobre produtos, volumes e estoques;

Anlise de processos produtivos existentes;

Dimensionamento e anlise de espao fsico;

Aplicao do mtodo de planejamento de layout no nvel macro;

Anlise de fluxo de materiais (intensidade de transporte);

Definio de UPEs e anlise de afinidades;

Planejamento do espao primitivo;

Levantamento das limitaes ao planejamento de espao;

Projeto e seleo de layout;

Consideraes sobre o estudo de caso.

A fase de levantamento de informaes iniciais contou com a utilizao de planilhas

eletrnicas e editores de textos do pacote de software Microsoft Office para a organizao e

tratamento das informaes coletadas.

54

No dimensionamento e anlise de espao fsico foi utilizado o Autocad da Autodesk,

em que foi possvel mapear a ocupao do terreno e definir os requisitos de espao das reas

funcionais. Informaes sobre os principais processos de manufatura foram organizadas em

diagramas de processo com o auxilio do software Microsoft Visio. As anlises dessas

informaes permitiram iniciar a descrio do processo de planejamento do layout.

O trabalho prosseguiu com a anlise do fluxo em termos da intensidade de transporte

entre as unidades de planejamento de espao (UPE, que so os postos de trabalho da fbrica) e

anlise de afinidades entre as mesmas.

No planejamento de espao primitivo pde-se apresentar um plano do layout para uma

condio ideal de projeto. Posteriormente, feitos os ajustes no espao considerando as

limitaes ao projeto do espao, chegou-se a opes de layout. Estas opes foram avaliadas e

o arranjo fsico mais adequado foi selecionado para a empresa foco deste estudo.

O trabalho de projeto relatado neste estudo foi apoiado em referncias extradas durante

a pesquisa bibliogrfica, uma parte fundamental dos levantamentos realizados.

55

4 APRESENTAO E ANLISE DE RESULTADOS

4.1 Caracterizao da Empresa

A empresa, foco deste estudo, fabricante de artefatos pr-moldados de cimento e atua

a quatro anos no mercado sergipano (desde dezembro de 2007), est localizada na Rodovia