Escolar Documentos

Profissional Documentos

Cultura Documentos

Analisys" Proposta Pelo Engenheiro Gil Branco Filho para Implantação de

Enviado por

Kelvin Rosa da SilvaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Analisys" Proposta Pelo Engenheiro Gil Branco Filho para Implantação de

Enviado por

Kelvin Rosa da SilvaDireitos autorais:

Formatos disponíveis

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

IMPLANTAO DE PROGRAMAS DE MANUTENO A PARTIR DA

MANUTENO CENTRADA NA CONFIABILIDADE (RCM)

0. INTRODUO

Para atingir os seus objetivos a Manuteno precisa conhecer os

equipamentos, suas funes e seus modos de falha. A anlise destas funes e

dos modos de falha so de fundamental importncia para que a Manuteno

estabelea os seus planos de ao.

A seguir ser descrita metodologia de anlise de modos e efeitos de falha

baseada na Anlise de Modos e Efeitos de Falha (FMEA - Failure Mode and Effect

Analisys" proposta pelo Engenheiro Gil Branco Filho para implantao de

Programas de Manuteno segundo a filosofia da Manuteno Centrada em

Confiabilidade (RCM - Relaibility Centered Manitenance).

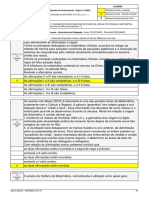

Na Etapa 5 desta metodologia, que se constitui na aplicao do FMEA, este

mtodo de anlise apresentado detalhadamente.

Passos Bsicos para Implantao de um Programa de Manuteno

Conforme Smith

Smith (1993) em seu livro, sugere o uso de sete passos para implantar um

sistema de Manuteno baseado no RCM.

Etapa 1 Seleo do sistema e coleta de informao

Etapa 2 - Definio das fronteiras do sistema.

Etapa 3 - Descrio do sistema e construo de diagrama de blocos.

Etapa 4 - Descries das funes do sistema e das falhas funcionais

Etapa 5 Anlise de modos e falhas e seus efeitos.(FMEA).

Etapa 6 Anlise com bases na rvore de lgica e deciso.

Etapa 7 Seleo de tarefas.

Note que os passos bsicos de Smith so quatro fases: localizao ou

indentifio do sistema, obteno de documentao, estudo e anlise, proposio

de solues, implantao.

1. Primeira Etapa Seleo do Sistema e Coleta de Informaes

1.1. Escolha do Sistema

A primeira etapa consiste na definio do sistema a ser analisado, na coleta

das informaes pertinentes e da modularizao do sistema em seus subsistemas

(ou mdulos) principais. A escolha do sistema deve ser feita dentro dos itens a

seguir enumerados, pois deve haver uma justificativa correta e, na medida do

Pgina 1 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

possvel quantificada e irrefutvel. Esta etapa feita em apenas dois passos e

deve ser registrada em formulrio prprio e nico.

1.2 Seleo dos Sistemas

Os principais fatores em sistemas a serem considerados conforme Smith

(1993) para o incio dos estudos de RCM so o seguintes:

a) sistemas que apresentem muita manuteno preventiva ou alto custo desta

manuteno preventiva;

b) sistemas que tenham muita corretiva nos ltimos dois anos, por exemplo.

c) A combinao dos itens a e b acima;

d) sistema que tenham manuteno corretiva onerosa, independente de quantas,

ns ltimos dois anos, por exemplo, pois o novo componente de custo poder

trazer resultados diferentes do analisado em b;

e) Sistema com uma grande participao na quantidade total ou parcial das

paradas ou da indisponibilidade das instalaes nos ltimos anos;

f) Sistemas que apresentem grande preocupao ou conseqncia na rea de

segurana pessoal, das instalaes ou ambientais.

Pode parecer que, com base na experincia, qualquer destes esquemas,

exceto o da letra f passa ser usado com aproximadamente as mesmas

respostas. No caso da letra f a segurana e a proteo ambiental, ainda que real,

no so necessariamente bom indicadores de onde as melhorias feitas em

manuteno podem ou devem ser executadas.

Jones (1995) sugere os seguintes critrios que no diferem muito dos

acima dispostos e recomenda que o sistema a ser analisado satisfaa alguns

critrios a seguir listados:

a) sistema que contribuem significativamente para a disponibilidade da planta;

b) Sistema onde ganhos econmicos so esperados da RCM;

c) Sistema que afetam a segurana;

d) O sistema em estudo novo e necessita de planejamento de manuteno;

e) Sistema onde existe preocupao com a parte referente s leis (legais) ou com

entidades reguladoras ou classificadoras;

f) Sistema que possuem grande proporo de paradas ou consumo de mo de

obra;

g) Sistema onde existem dados disponvel para anlise.

Na fase inicial, deve-se escolher sistemas que sejam simples e que tragam

resultados. Ou seja, treine em caso simples e objetivos, ainda que alguns

administradores forcem para que se comece pelo que mais esta aborrecendo,

ainda que complexo. A questo pode ser poltica.

recomendvel iniciar por algo que esteja ao seu alcance concluir, que

seja muito necessrio e que os problemas sejam de conhecimento de todos. Os

resultados sero mais evidentes .Um mdulo piloto, se assim chamado e

Pgina 2 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

divulgado, deve ser o primeiro a ser executado, os resultados positivos

amplamente divulgados, as dificuldades tornadas de conhecimento e muito

enfatizadas as melhorias.

1.3 A coleta da Informao

Uma vez selecionado o sistema, fundamental que sejam coletadas todas

as informaes relevantes sobre o projeto e operao do sistema e estes

documentos sejam relacionados em formulrio prprio.

Voc deve coletar todas informaes possveis sobre o sistema, sobre

como ele operar, comparar isto, ir at a rea e verificar se esta de acordo etc.

A coleta de informao no incio do trabalho visa minimizar o tempo

necessrio durante a execuo da anlise e por isso devem ser relacionados em

formulrio prprio.

Onde coletar esta informao.

As informaes so coletadas normalmente em:

1 - Fluxogramas de engenharia;

2 Diagramas de tubulao;

3 Diagramas de instrumentaes;

4 Memorial descritivo;

5 Diagramas esquemticos;

6 Diagramas de bloco;

7 Manuais dos equipamentos adquiridos;

8 Manuais de vendedores de equipamentos e componentes;

9 Registros de histricos de equipamentos em que estaro listados os dados de

falhas atuais e a manuteno corretiva que foi efetuada e os procedimentos para o

reparo;

10 Manuais de operao dos sistemas que devero fornecer informao valiosa

sobre como o sistema deveria operar, como ele se relaciona com outros sistemas

e quais so os seus limites operacionais;

11 Especificaes de projeto de sistema e dados descritivos, memorial

descritivo, geralmente apoiam e aumentam todo os dados antecedentes;

12 Ordens de servio de manuteno;

13 Ordens de servio de modificao de equipamentos,

14 Folhas com dados de operao;

15 Outras fontes com informao sobre o sistema ou equipamentos.

Pgina 3 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

2. Segunda Etapa: A Definio das Fronteiras do Sistema

A definio das fronteiras do sistema e suas interfaces importante para

que se tenha certeza de que tudo o que importante est includo no nosso

estudo e que nada foi colocado de lado, seja intencionalmente ou

inadvertidamente.

Entendemos como fronteira a delimitao clara e objetiva e documentada

do que exatamente voc esta estudando. Por isso, as delimitaes de fronteiras

so importantes para que consiga saber quais so os reais limites do sistema que

est sendo estudado, ou seja, as interfaces de entrada e sada do sistema em

estudo. Ou melhor, onde o se estudo inicia e ode ele termina.

Deve-se identificar clara e precisamente o que faz parte do escopo da

anlise. Isto se torna mais importante a medida que o sistema tenha um grande

nmero de interfaces que possam gerar desvios nos objetivos da anlise.

O fundamental nesse passo que a definio das fronteiras seja

documentada, o meio sugerido de registro em forma de texto em um formulrio e

atravs de delimitao um diagrama que melhore o entendimento de quem est

acompanhado.

E ainda, para que quando o estudo aumentar voc passa saber, ou melhor,

verificar nos documentos destas fase, o que realmente voc iniciou a estudar.

Dentro do que se pode esperar, no existe uma regra rgida e rpida, pr definida

ou pr estabelecida para estas fronteiras, estando normalmente condicionadas

percepo ou prtica do homem que estuda o sistema.

Umas das maneiras de ser conseguidas uma delimitao mais ou menos

coerente o uso de fluxogramas de processo ou de engenharia.

Ento, e somente ento, que podemos estabelecer e conhecer quais so

os fluxos de entrada e sada.

Estes fluxos de entrada so sempre considerados existentes, pois caso no

existam so sempre problemas de um ou outro sistema, ou de um outro mdulo,

que ser estudado na sua integra quando aquele mdulo for estudado e

determinadas quais as suas sadas.

Voc deve citar todos os subsistemas deste sistema que est em estudo.

Algumas vezes um organograma que mostre a hierarquia de como os

equipamentos ou subsistemas esto interagindo ajuda a visualizar as fronteiras.

Mencione os principais subsistemas includos no estudo e seus

equipamentos.

Mencione onde ele inicia e onde ele termina.

A seguir descreve-se o sistema, documentando o que se estendeu como o

sistema em estudo desenha-se um diagrama de blocos, marcando-se as entradas

e sadas, e confecciona-se uma relao de equipamentos que esto dentro deste

sistema, sejam eles eltricos, mecnicos, hidrulicos, pneumticos, instrumentos

digitais, PLC, etc. O diagrama de blocos dever mostrar todos os fluxos de

entrada e sada de cada um dos subsistemas ali desenhados .

Pgina 4 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Relacione as fronteiras fsicas e o que entra e sai do seu sistema. Por

exemplo:

A gua chega por determinada entrada.

A energia eltrica alimenta o sistema por determinado circuito.

A gua sai por determinado local,

O gs entra em determinado aquecedor etc.

Voc descreve detalhadamente todos os sinais que entram no sistema em

estudos e todos os sinais que saem do sistema em estudo, e por onde saem.

3. Terceira Etapa: Descrio e Construo de Diagrama de Blocos

3.1. A descrio do Sistema

Uma boa descrio do sistema ajudar a documentar uma linha bsica de

definio do sistema como ele existe atualmente, na hora da anlise. Como pode

haver ocorrido mudanas no sistema devido modificaes operacionais e de

projeto, importante que se estabelea como ele est na hora do estudo.

Alm do mais, isto garantir na identificao de parmetro de projetos e

operacionais crticos que muitas vezes possuem parte importante no traado da

degradao e da perda das especificaes desejadas no sistema.

A descrio do sistema tem como objetivo auxiliar no registro do que foi

considerado na analise realmente obtiveram uma compreenso boa do

funcionamento do sistema e auxiliar na identificao de parmetros de projeto e

operacionais crticos.

Uma definio completa inclui identificao das funes internas e de

interfaces, performance esperada em todos os nveis de desdobramento,

restries do sistema, critrios de falha.

Descries funcionais do sistema devem incluir descries detalhadas de

cada forma de operao do sistema em termos de funes que identifiquem as

atividades a serem realizadas para o sucesso de uma dada forma de operao.

As descries devem indicar as condies ambientais, tempos esperados

para realizar as misses e a utilizao de equipamentos e das funes e das

sadas de cada um dos itens considerados.

Voc deve descrever quais, se existem, os equipamentos ou sistemas

redundante, quais so os instrumentos que fazem parte deste sistema e quais so

as protees que os sistemas dispem nele mesmo.

Pgina 5 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

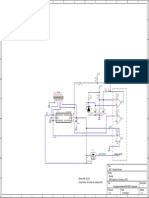

3.2. O Diagrama Funcional em Blocos

Smith (1993) informa-nos que o diagrama de blocos a parte de

representao de mais alto nvel das funes maiores que o sistema executado e

com isto os blocos devero ser chamados como funo ou subsistemas. Como o

nome indica, este diagrama composto apenas de funo do sistema. Nenhum

equipamento aparece neste diagrama. Funes tpicas num subsistema podem

incluir blocos de bombeamento, mas no bombas. Podem incluir blocos de

aquecimento, refrigerao, controle, proteo, armazenamento, e distribuio,

entre outros possveis.

Setas e linhas devem interligar os subsistemas para demonstrar como eles

interagem entre si, quando terminada a etapa de entrada e sada este esquema

dar uma compreensiva figura funcional de como se supe o nosso sistema

deveria funcionar. Um diagrama de blocos, nesta etapa servir de elo para o

quarto passo. O diagrama de bloco ento registrado ou desenhado numa folha

com o da figura. Com isso teremos uma visualizao da estrutura funcional o

sistema por onde futuramente poderemos dividir em menores pacotes nas etapas

quatro e sete.

Figura 1 - Diagrama de blocos com a colocao dos componentes

Pgina 6 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Figura 2 - Diagrama de blocos com a colocao das funes

Como regra geral, (Smith-1993) recomenda que nesta fase, o sistema no

seja representado por mais de cinco subsistemas, onde dois ou trs subsistemas

tornaram-se uso comum de anlise e de estudos por especialistas .

Por isso este valor muito usado para diagramas funcionais de

subsistemas. Se for proposto mais de cinco subsistemas, uma olhada atenta

demostrar que est havendo sobreposio em funes.

Por exemplo, dentro de um sistema de vazo, a tarefa de bloqueio ou

reteno realmente parte de um sistema de regulagem de vazo e no um

subsistema prprio.

Um diagrama funcional em blocos ilustra a operao do sistema e as interrelaes entre as entidades funcionais de um sistema, tendo por bases dados de

engenharia e esquemticos.

Um diagrama funcional em blocos ir fornecer a seqncia do fluxo de

funcionamento para o sistema, em casa um de seus nveis de desdobramentos

podendo ser utilizado tanto uma abordagem fsica como uma abordagem

funcional.

Os diagramas funcionais em blocos so constitudos de blocos (um para

cada item fsico do sistema) e linhas orientadas que os interligam, representando o

fluxo de funcionamento do sistema, cabe destacar que todas as entradas e sadas

de cada item devem ser representadas.

Pgina 7 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

3.2.1. Nveis de Desdobramento (Localizao do Sistema na Planta)

Os nveis de desdobramento so utilizados para garantir a organizao da

anlise e rastreabilidade do processo, o primeiro nvel de desdobramento

considera o sistema como um todo, a partir da vai-se subdividindo o sistema em

pores cada vez menores at que chegue ao menor nvel a der considerado na

anlise. Deste modo o sistema pode ficar hierarquizado adequadamente e ai

facilmente ser visualizado e entendido.

O automvel dividido em blocos e cada bloco classificado dentro do

sistema com seu nvel hierrquico.

A seguir desdobramos o motor em um outro nvel e assim sucessivamente

at chegarmos ao menor nvel.

Normalmente quatro ou cinco nvel so suficientes .

Em seguida vamos desdobrar mais um pouco, at onde parecer suficiente

para este caso.

A descrio de funcionamento em cada nvel, contempla de forma diferente

a descrio.

No segundo nvel poderia se descrever cada equipamento no sistema como

ele aparece.

No quarto nvel, ser feita a descrio de funcionamento de cada

equipamento ou componente como ali ele aparece.

3.2.2. O Levantamento das Interfaces de Entrada e Sada do Sistema

O estabelecimento da fronteira do sistema e o desenvolvimento de

subsistemas funcionais, entenda-se aqui, as funes mais importantes, permite

que agora possamos completar a parte mais difcil e crucial do diagrama de

blocos, observando e documentando o fato de que uma grande variedade de

elementos cruzam estas fronteiras. Estes elementos podem ser potncia, energia,

calor, sinais, fluidos, gases, etc.

Alguns deles entram outros saem. Os que entram so chamados de

entrada e os que saem de sada do sistema.

Compreendemos, neste ponto que os sinais que saem do nosso sistema

so a razo da existncia do sistema, e por isso so onde ns deveremos estar

com a ateno voltada, pois estes sinais so a representao da, ou a, funo que

deveremos preservar do sistema.

Vamos fazer agora uma outra considerao: todos os sinais que chegam

estaro sempre presentes e disponveis quando solicitados. Isto verdade,

pois se no estiverem presentes porque houve falha de um outro subsistema

que deveria fornecer o sinal de entrada. Lembre que as entradas neste sistema

so a sada de outro sistema que deveria fornecer outra sada l. Que entrada

aqui. Assim no estamos sendo negligentes em nosso trabalho.

Pgina 8 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Freqentemente deveremos usar linhas para interligar alguns blocos para

mostrar como eles interagem entre si.

O formulrio deve conter trs tipos de informaes: as interfaces de

entrada, as interfaces de sada e as interfaces internas ou seja, como os blocos

funcionais trocam informaes entre si e como interagem entre si no comprimento

da funo do sistema em estudo.

A estrutura de trabalho e falha do sistema

Esta parte do trabalho pode ser feita dentro de uma metodologia usada pelo

Departamento de Defesa dos Estados Unidos (Smith1993) e serve para descrever

o levantamento da lista de componentes dos equipamentos para cada subsistema

funcional mostrado no diagrama de blocos. Esta lista de equipamentos definitiva

ao nvel de componente conforme definirmos na etapa 1.

fundamental que todos componentes dentro das fronteiras sejam

includos nesta lista de equipamentos.

Se algo for esquecido teremos problemas na etapa 4 e 7, pois estes

esquecidos no estaro sendo trabalhados l quando consideramos as

manutenes preventivas. Em instalaes onde no exista uma documentao

adequada para ser consultada recomendvel uma visita cuidadosa s

instalaes. alis, esta visita sempre recomendada e adequada.

O histrico do equipamento

Este histrico das falhas deve ser obtido e utilizado sempre. Normalmente

os dados dos ltimos dois ou trs anos so suficientes. Os histricos de dados de

falha so obtidos por ordens de servio corretivas. Use um formulrio adequado

para ordenar estas anotaes. Esteja atento que os dados que necessitamos so

sobre o modo de falha e causas da falha e quais as aes corretivas tomadas.

Esta informao ser usada mais tarde na etapa cinco ou seja a FMEA.

Se puder procure as pessoas que trabalharam evento mal descrito e tende

agora documentar de forma adequada, pois estes dados sero necessrios mais

adiante em outras etapas.

Espera-se que ao recolher os dados, se alguma coisa lhe chamou a

ateno, voc registra e comente em linguagem clara neste formulrio.

4. Quarta Etapa: Anlise do Sistema e Falhas Funcionais

A Quarta etapa compreende o estudo detalhado de todas as funes

desempenhadas pelo sistema e por seus subsistemas individualmente, e as

identificaes das correspondentes falhas que possam afetar a mquina ou

sistema que est sendo analisado.

Neste estgio da anlise, como o material gerado e as informaes

coletadas, de identificar todas as funes dos sistemas e dos seus subsistemas,

Pgina 9 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

importante que estas informaes fiquem registradas, para que, a partir da,

possamos nos concentrar na identificao das falhas funcionais, ou seja devemos

identificar e registrar as formas como as funes identificadas podem vir a falhar.

Podem haver sinais de sada e mdulos internos do sistema (os

subsistemas) que sejam fundamentais para o sucesso da funo do sistema como

um todo, ainda que no saiam das fronteiras dos sistemas, pode haver funes

passivas que sejam fundamentais, mas que no sejam notadas como sada do

sistema.

A funo principal do sistema deve ser identificada, mas tambm devem se

identificadas as funes secundrias. No caso de uma bomba, sua funo

principal bombear um lquido.

Uma funo secundria, no menos importante , a manter da integridade

do sistema: a bomba no pode apresentar vazamento ainda que com sistema

inoperante. J mencionamos isto anteriormente, no estudo das funes.

Neste estgio o que interessa a perda da funo e no a do equipamento.

As falhas funcionais so mais que uma simples afirmao de perda de funo.

Algumas das funes possuem mais que um condicionante.

Por exemplo, pode haver uma perda de condio que pare uma planta

inteira, ou uma falha que fornece uma sada de carga, enquanto uma condio

Pgina 10 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

menos severa fornece apenas a parada de uma parte das instalaes ou apenas

deteriore parte de uma varivel.

Muitas funes possuem e podem ter mais de uma condio de perda de

funo. Nem todas as perdas de funo possuem a mesma importncia e isto

deve ser levado em conta. Estas distines freqentemente nos levam a encontrar

diferentes modos de falha.

No se esquea que perda de funo de um sistema tem muito a ver com o

seu projeto. Se um sistema no est operando dentro de suas capacidades de

projeto, no existem problemas de manuteno, mas existem problemas de

projeto (reprojeto) para adequao do sistema as suas novas condies de

operao.

Nenhuma ao de manuteno pode corrigir isto. Nenhuma ao de

manuteno poder fazer uma mquina executar uma funo diferente das

funo de projeto.

Voc deve despender algum tempo estudando e refletindo sobre isso nesta etapa

da RCM. Ao descrever funes descreva o que o equipamento ou a mquina deve

fazer. Por exemplo, no correto dizer: usar uma bomba centrifuga capaz de

entrar 2.500 litros por minuto na sada 14. O correto seria descrever : manter uma

vazo de 2.500litros por minutos na sada 14. E se houver queda de vazo na

bomba, ela ainda estar executando a sua funo?

Matriz das falhas.

Esta atividade nem sempre necessria, sendo mais aplicada em estudos

de casos complexos. Nestes casos, voc deve tabular as falhas relacionadas na

fase anterior e colocar neste formulrio usando uma matriz para verificar quais so

as falhas que mais acontecem ou podem acontecer.

Pgina 11 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Esta matriz deve ser feita para cada um subsistema analisado, para

verificar se o efeito da falha para o sistema. Note que esta matriz trata de falhas

funcionais e no de funes e estas falhas funcionais so as que devero ser

evitadas no nosso programa de manuteno. Coloca-se num eixo os

equipamentos, em outro os tipos de falhas funcionais que podem ocorrer. Na

interseo, se a falha funcional pode ocorrer, coloca-se uma marca.

Para que isto seja feito, necessrio que se tenha um bom conhecimento

do sistema, de seus parmetros de projeto e das caractersticas operacionais.

Novamente retornamos ao mesmo ponto: no falha operacional ou

equipamento ou sistema que esta fazendo algo para o qual no foi projetado.

Tentar fazer isso desconhecimento. Note que falamos acima: conhecer os

parmetros de projeto e as condies de operaes

5. Quinta Etapa: Anlise de Modos e Falhas e Seus Efeitos (o uso da FMEA)

O objetivo principal da FMEA indicar os componentes cujos modos de

falha sero objetivo de anlise posterior, para se determinar a que o tipo de tarefa

de manuteno preventiva sero submetidos.

A principal base da FMEA a necessidade de melhorias. Esta necessidade

de melhoria transforma-se numa impetuosa mudana. Os conceitos que a FMEA

Pgina 12 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

prope no so revolucionrias. So apenas uma forma metdica e sistemtica

para examinar problemas, preocupaes, desafios, erros, e falhas, para buscar

respostas para melhorias.(Stamatis, 1995).

Deve ser definido cada modo de falha funcional e dentro estes quais os

modos que so importantes em cada um de seus componentes.

Deve-se, igualmente, estabelecer as causas das falhas para cada um dos

modos que est sendo estudada.

Os modos de falhas considerados pouco relevantes sero colocados na

lista dos que sofrero manuteno corretiva. Neste ponto, a idia que nem todos

os modos de falha de todos os componentes precisam ser tratados com

manuteno preventiva, mas somente os significativos, onde considerado o

efeito ou o impacto da sua falha ou o sistema.

Relaciona-se ento quais os componentes que sero estudados no

diagrama de deciso e quais so os componentes que faro parte das tarefas de

manuteno corretiva, por ser mais barato e sem risco.

O produto final da FMEA relao dos modos de falha de partes ou de

componentes que sero submetidos a uma outra anlise subsequente, atravs do

diagrama de deciso e uma relao complementar daquelas que devem ser

submetidas apenas a manuteno corretiva.

A seguir descreveremos os principais critrios para a seleo dos

equipamentos, partes ou componentes de um sistema, que sero analisados

dentro do diagrama de deciso.

1- Problemas de segurana pessoal, da integridade do patrimnio, do meio

ambiente e, sobretudo, os que afetam a disponibilidade da planta;

2- Atente para os casos mais provveis e no se fixe apenas nos que so muito

difceis de acontecer naqueles de que so poucos provveis de ocorrer. Por

exemplo, fechamento inesperado de uma vlvula que s acionada manualmente

e esta aberta. Este problema s acontece intencionalmente ou por

desconhecimento ou por m f. No uma falha de equipamento. Outro exemplo

ruptura de tubulao quando uma tubulao que trabalha com baixa presso,

em ambiente calmo e favorvel;

3- Cuidem daqueles que causam grandes custos de manuteno cada vez que

falham ou naquelas que, apesar de pouco, custo falham com considervel

freqncia.

Assim montado fica claro que o resultado final desta etapa muito pessoal,

diramos, at subjetivo, e depender de cada equipe. Equipes diferentes podero

chegar a resultados diferentes, dentro do mesmo sistema, mas equipes

experientes chegaro a resultados semelhantes.

Pgina 13 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Estudo da FMEA

Para cada falha funcional identificada na etapa 2 feita uma anlise de

modos e efeitos de falhas (conhecida pela sua sigla em ingls: FMEA- failure

mode and effects analysis). Esta anlise serve como uma espcie de filtro para

selecionar apenas os modos de falha dos equipamentos considerados como

candidatos a algum tipo de manuteno preventiva.

O que FMEA

um anlise efetuada num equipamento ou sistema que enumera todas as

possveis falhas e graus de reaes adversas de tais falhas.

Em alguns casos, o FMEA tambm contm uma estimativa de freqncia

de todas as classes de falhas.

Obviamente, o FMEA pode ser de imenso valor na predio da

confiabilidade e manutenabilidade.

Vantagens da FMEA:

Auxilia na predio da confiabilidade, como uma anlise suporte da

criatividade do modo de algumas falhas especificas que no foram

analisadas na predio da confiabilidade anterior. Em particular, um FMEA

indicar modos de falha que envolve riscos para o pessoal de operao

e/ou manuteno.

Auxilia na descoberta de modos de falha, que provocam falhas secundarias

em outras partes o sistema, quando falhas secundarias so possveis, o

tempo de reparao pode aumentar consideravelmente, devido a perda de

familiaridade e treinamento de manuteno, inadequada para os problemas

de falhas mltiplas.

FMEA auxiliar na deteco de tais falhas mltiplas e a freqncia relativa

da ocorrncia dessa situaes.

Auxilia o engenheiro e o tcnico a uma predio mais apurada no seu

tempo para isolar a falha na predio da manutenabilidade.

Propsitos da FMEA.

O propsito da FMEA tentar prevenir trocas ou modificaes custosas

para o sistema devido a deficincia do projeto na rea da confiabilidade e

segurana, no descobertas durante o desenvolvimento do sistema. A FMEA

uma tentativa para descobrir esses pontos fracos do projeto.

Pgina 14 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Para isso a FMEA trabalhada no seguinte modo:

Modos de falha primrias do sistema com altas taxas de falhas .

Modos de falha onde falhas secundrias podem ocorrer (que em alguns

casos causa tempo de paralisao grandes e muitos problema para o

pessoal de manuteno)

Modos de falha que so prejudiciais para outros elementos do sistema,

especialmente para os elementos humanos envolvidos na operao e

manuteno.

Descrio geral da FMEA

FMEA um relatrio e preenchimento para todos os possveis

componentes. Assim como dever conter uma curta explicao dos pontos mais

fracos do projeto, que foram descobertos como resultados da FMEA.

Principais passos do desenvolvimento da FMEA

De um modo geral, a FMEA tratado em diversos passos :

Passo 1 definir o sistema e suas exigncias

Decompor o sistema em blocos principais e definir suas funes.

Definir os blocos.

Passo 2- restabelecimento de regras bsicas

Estabelecer os limites da influencia do ambiente.

Estabelecer os objetivos (primrios, segundrios, de operao).

Estabelecer os limites dos esforos operacionais.

Delinear as fases de operao

Estabelecer o nvel de anlise.

Passo 3- descrio dos blocos funcionais

Listar elementos a serem analisados.

Identificar relao ente componente do sistema (ligaes srie e paralelo).

Conffecinar os diagramas de bloco de entrada e sada e seus componentes.

Aplicao, funo, etc. De cada modo operacional ou fase de cada componente.

Pgina 15 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Passo 4- modos de falhas e anlise dos efeitos em cada bloco.

A seguir so descritas, para facilidade, alguns modos de falhas.

Os eventos listados a seguir foram extrados diversos livros consultados e

esto colocados a seguir para facilitar a sua busca de eventuais modos da falha.

Aberto, abraso, arranhado, centelhado, conectado, contaminado, corrodo,

cortado, danificado defeituoso, deformado, derretido, desbalanceado, descolado,

desconectado, desgastado, desintegrado, deteriorado, em curto empenhado,

entupido, explodido, fadiga, faltando, frouxo, fundido, gasto, instvel, interminante,

incorreto, invertido, obstrudo, perdido, perfurado, quabrado, queimado, rachado,

rompido,

separado,

sobreaquecido,

sobrepresso,

sobretempeatura,

sobrevelocidade, sujo, torcido, torto, vazando, etc.

A lista no esta completa mais para lembrar de alguns.

Passo 5- categoria de criticidade

Estabelecer o grau de criticidade de cada falha listada nas fases anteriores. A

seguir est um exemplo, que muito utilizado:

1. SEGURA................negligentes, sem efeito sobre o sistema

2. MARGINAL.........falha que degrada o sistema mas no causar maiores

danos para o sistema ou pessoal

3. CRITICA..............falha que degrada o desempenho do sistema e /ou causa

danos pessoais e se aes no so tomadas, srios danos ou mortes de

pessoas e/ ou prejuzos para o sistema ocorrero.

4. CATASRFICA... falha provocara severa degradao do sistema e/ ou

mltiplas mortes e ferimentos.

Pgina 16 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Passo 6 Listas dos componentes crticos

Aqui, para os modos de falha que passaram pelo processo de seleo

determinado pela FMEA, feita a seleo das tarefas de manuteno

consideradas aplicveis e eficazes, considerando-se os critrios de segurana,

tanto das pessoas como do meio ambiente, critrios operacionais e econmicos.

Para alguns modos de falhas, esta etapa pode conduzir a sua incluso na

relao daqueles para os quais a manuteno corretiva a forma mais barata e

mais eficiente, do ponto de vista de custo de manuteno e do custo total do para

a empresa.

Passo 7- estabelecimento da probabilidade de falha .

nesta parte que estabelecemos, ou avaliamos a probabilidade de falha da

cada um dos item estudados para efeito de anlise, para efeito de quantidade ou

freqncia, existem diversos critrios que podem ser usados, usaremos e

descreveremos o que esta descrito no MIL-TD-1629- Procederes for Performing

Failure Mode and Effect Analisys.

Pgina 17 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Segundo aquele padro militar americanos as falhas podem ser

consideradas:

A- Freqentes: so as falhas que tem uma probabilidade de ocorrncia durante o

tempo de operao do item. Alta probabilidade a ser definida como maior que 0,2

(20)no perodo de tempo considerado.

B- Razoavelmente freqente: So as falhas que tem uma probabilidade

moderada de ocorrncia durante o tempo de operao do item. Pode ser definida

como entre 0,2 e 0,1 na unidade de tempo considerada.

C- Ocasionais: so as falhas que tem uma probabilidade ocasional de ocorrncia

durante o tempo de operao do item. Pode ser definia como entre 0,1 e 0,01,

para todo o, perodo de tempo considerado.

D- Remotas: so as falhas que tem uma probabilidade remota de ocorrncia

durante o tempo de operao do item. Pode ser definida como uma probabilidade

entre 0,01 e 0,001 no perodo de tempo em que se pretenda o que o equipamento

esteja em trabalho seguro.

E- extremamente improvvel: So as falhas que tem uma probabilidade

extremamente improvvel de ocorrncia durante tempo de operao do item.

Pode ser definida como uma probabilidade menor que 0,001. No perodo de tempo

que se deseje como vida segura e confivel para o equipamento.

Quando no existem dados.

Em diversas ocasies estamos diante da realidade onde os dados no

foram coletados e por isto no esto disponveis. Nesta situao existem duas

alternativas.

a)usar como fonte de dados a MIL-STD-217

b)se ali no houver dados , recomenda-se

b.1- usar os dados de outra instalao similar.

b.2- se houver outra instalao similar, reunir pessoas experientes e com vivncia

em instalaes similares ou equipamentos semelhantes em cargas de trabalho

parecidas, ento solicita-se a opinio dele, comentrios e faz-se uma estimativa.

A matriz de criticidade

Com o uso da matriz de criticidade pode-se identificar a prioridade que se deve

dar s aes propostas na anlise. Isto uma grande vantagem em sistemas

complexos para verificar de programas e mtodos de manuteno.

Pgina 18 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

6. Sexta Etapa: O Diagrama de Deciso

Os principais critrios utilizados para a seleo dos cenrios a serem

submetidos ao diagrama de deciso.

O uso do diagrama de deciso

Aqui, os principais modos de falhas, que sobreviveram ao filtro da FMEA,

sero classificados neste processo que conhecido como anlise na rvore de

deciso. A inteno deste processo priorizar a nfase e os recursos que devem

ser usados em, e para, cada modo de falha, reconhecendo que ns antecipamos

que cada funo, falha funcional, e modos de falha no acontecem igualmente e

nem com a mesma importncia em cada equipamento e em diversos

equipamentos e instalaes. O critrio utilizado pela equipe deve ser

documentado e a deciso tomada em cada caso ficar registrada na planilha da

FMEA utilizada para anlise.

Deciso com falhas ocultas e evidentes

A questo efetuada para determinar se a falha equivalente ou oculta.

Isto tem impacto direto sobre o tipo de tarefa de manuteno mais adequada para

o modo de falha. Se for falha oculta pode-se propor testes para verificao de

falha, e no manuteno preventiva peridica em tempo. Se o modo de falha for

considerado oculto o tratamento outro, continuando em outro diagrama, se no

puder ser enquadrado neste. Basicamente cada pergunta deve ser respondida

com um sim ou com um no.

Pgina 19 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

A primeira pergunta

Perguntamos se a durante o desempenho normal das funes do operador

ele sebe que a falha aconteceu?

Como separar as falhas

As falhas devero ser separadas agora, conforme sua conseqncia; Para

efeito de separao neste exemplo vamos usar a mesma classificao tradicional

em toda; literatura, inclusive no MSG-3.

Falhas do tipo A so falhas que afetam a segurana.

Falhas do tipo B so falhas que causam problemas de sada de servio de

instalao com graves conseqncias econmicas .

Falha do tipo C so falhas que causam pequenos problemas de ordem

econmica.

Falha do tipo D so aquelas que so falhas oculta. Deste modo, uma falha oculta

que traga problemas de segurana ser classificada como A/D

Agora as perguntas sero mais detalhadas.

A Segunda pergunta

A falha acarreta risco para o homem, para o meio ambiente ou para

instalao?

O diagrama aqui desdobra-se em duas alternativas, mas deve ser notado

que as falhas ocultas, classificadas como * / D esto agora em questo, tambm e

levaro a letra que for encontrada, pois as falhas evidentes recebem tratamento

descrito, e algumas falhas ocultas quando encontradas respondem s mesmas

questes, pois so as mesmas questes para falhas evidentes e ocultas.

A pergunta seguinte estabelece se o modo de falhas tem implicaes de

segurana ou no.

As falhas com implicaes de segurana so colocadas nas categoria A se

forem evidentes e A/D se forem ocultas, neste exemplo.

Evidentemente no se d o mesmo tratamento para as falhas tipo A/D que

o tratamento que for dispensado para as falhas tipo A.

As falhas tipo A/D ou seja, falhas ocultas que afetam a segurana devero

ser sempre tratadas prioritariamente sobre as falhas A pois alem de afetarem a

segurana, se acontecerem no sero notadas. Normalmente problemas deste

tipo sero resolvidos com equipamentos redundantes, com equipamento

monitorados e redundantes e com alarmes que tornem conhecida a falha.

Pgina 20 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

A terceira pergunta.

A pergunta aqui : Este modo de falha acarreta a parada da produo

ou da instalao, traz grandes perdas financeiras?

Aqui sempre conveniente graduar o que, para a sua empresa grave

perda financeira.

A pergunta acima verifica se o modo de falha causa um distrbio

operacional significativo na planta(categoria B ou D/C).

Alguns autores prope que os modos de falha categorizados como C ou

D/C sejam colocados na relao dos itens submetidos a manuteno corretiva.

A Quarta pergunta

No entanto melhor antes de colocar como C fazer uma outra questo ;

qual o valor que minha empresa aceita como correto para no fazer manuteno

preventiva e permitir a quebra?

Um plano de manuteno, baseado na RCM, para o diagrama de deciso

anterior contemplar todas as tarefas de manuteno listadas, ou seja,

manuteno preventiva sistemtica com base em tempo, manuteno preditiva,

teste de funcionamento para falhas ocultas e a conseqente terminao de tarefa

de manuteno que visem prevenir a falha, se economicamente viveis, caso

contrrio resta a manuteno corretiva ou o descarte, se for a nvel de

componente.

Alm disto deveremos listar as tarefas de preventiva que preencham os

seguintes critrios:

Sejam aplicveis, isto quer dizer que as tarefas evitaro ou reduziro as

conseqncias das falhas ou descobrir uma falha oculta. Ser, por

manuteno corretiva;

Esta tarefa trar vantagem se levado em considerao o custo do ciclo de

vida. Se no trouxer vantagens ser selecionada uma manuteno

corretiva.

Pgina 21 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Em seguida deveremos determinar a prioridade das tarefas.

Figura 3 - Diagrama de deciso 1

Pgina 22 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

7. Stima Etapa: O Plano de Manuteno Baseado na RCM

A stima etapa consiste na montagem de plano de manuteno que

contemple os valores ou as solues encontrada at este estgio, e a

conseqente implementao deste plano.

O que feito neste diagrama de deciso

O diagrama de deciso apresentado na Figura 4 usado como roteiro para

a selecionar tarefas de manuteno aplicveis e eficazes para cada modo de falha

indicado pela FMEA e classificado na primeira parte do diagrama.

Pgina 23 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Figura 4 - Diagrama de deciso 2

Pgina 24 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Tarefas a serem montadas

Aps passar pelo crivo da rvore de lgica, algumas tarefas devem ser

esboadas para resolver as falhas funcionais que necessitam de manuteno.

Espera-se que as tarefas sejam montadas detalhadas mais tarde, quando

aprovadas num passo mais adiante, mas nesta fase voc dever ter declarado em

sua linha de conduta que as falhas funcionais devem ser resolvidas, ou prevenidas

ou corrigidas com as tarefas ou como alguns preferem chamar procedimentos de

manuteno padro(PMP), ou procedimento tcnico de manuteno (PMT), ou

instruo de manuteno (IM).

Note que no formulrio adotado voc deve usar o componente como est

no estudo, citar o modo de falha que a tarefa pretende resolver e mencionar a

prioridade.

Pode ser, por exemplo, que seja um tarefa de manuteno preventiva

sistemtica , com periodicidade de seis meses, e com troca de componentes.

Pode ser que a periodicidade seja a cada duas mil toneladas produzidas. Qual a

base de tempo voc ir determinar na sua mquina ou no seu sistema.

Pode ser que seja uma tarefa de monitorao de parmetros de mquinas,

como por exemplo: ferrografia, e diversos outros parmetros que a instrumentao

e a manuteno preventiva nos coloca nas mos.

Voc no ir colocar a opo de rodar at a falha (RTF) porque isto vai sair

mais adiante.

Pgina 25 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

Voc poder colocar opes de modificar o equipamento apenas se for item

de segurana e se nenhuma das tarefas que sua equipe sugeriu resolver o

problema.

Pgina 26 de 27

UNIVERSIDADE LUTERANA DO BRASIL

Curso: Engenharia Mecnica

Disciplina: Manuteno e Lubrificao

Professor: Leonardo Haerter dos Santos

Ano / Sem

2008 / 01

8. Referncias Bibliogrfica

Branco Filho, Gil - Manuteno Centrada em Confiabilidade. Apostila de

curso

Mubray, John - Reliability Centered Maintenace, Second Edition, Industrial

Press Inc, New York, 320 pginas

Smith, Anthony M, Reliability Centered Maintenace, 1993, Mgraw-Hill, New

York. 220 pginas

Stamtis, D.H. - Failure Mode and Effect Analisys - ASQ Press, 1995, 494

pginas

Pgina 27 de 27

Você também pode gostar

- Exercicios CircuitosMagneticosDocumento4 páginasExercicios CircuitosMagneticosTiago Michel HoffmannAinda não há avaliações

- RevisaoDocumento3 páginasRevisaoDivisão de Planejamento e Normatização DPN100% (2)

- Exercícios Resolvidos: Frequência Absoluta, Relativa e AcumuladaDocumento9 páginasExercícios Resolvidos: Frequência Absoluta, Relativa e AcumuladaDiego Oliveira100% (6)

- Aula 01 - Pontes e ViadutosDocumento151 páginasAula 01 - Pontes e ViadutosBruna Delavy da Silva67% (3)

- Sistema CúbicoDocumento7 páginasSistema CúbicoKelvin Rosa da SilvaAinda não há avaliações

- Quadripolo A Quadripolo B: Ij IjDocumento1 páginaQuadripolo A Quadripolo B: Ij IjKelvin Rosa da SilvaAinda não há avaliações

- Eleliga1 PDFDocumento1 páginaEleliga1 PDFKelvin Rosa da SilvaAinda não há avaliações

- SAT FontesDocumento1 páginaSAT FontesKelvin Rosa da SilvaAinda não há avaliações

- Apostila MecanicaDocumento2 páginasApostila MecanicaKelvin Rosa da SilvaAinda não há avaliações

- Apostila MecanicaDocumento2 páginasApostila MecanicaKelvin Rosa da SilvaAinda não há avaliações

- Exercício Função (Todas)Documento21 páginasExercício Função (Todas)João MarcosAinda não há avaliações

- Ângulo Formado Entre Duas RetasDocumento48 páginasÂngulo Formado Entre Duas RetasSueli E Francisco0% (1)

- Geometria n3Documento217 páginasGeometria n3gabriel100% (1)

- Analise1 Lista 1Documento4 páginasAnalise1 Lista 1Amanda PerinAinda não há avaliações

- Estruturação de Sentenças em LibrasDocumento5 páginasEstruturação de Sentenças em LibrasDaniela Monteiro0% (1)

- Aula de Conforto TérmicoDocumento47 páginasAula de Conforto TérmicoEduardo RibaslarAinda não há avaliações

- Lista de ExerciciosDocumento2 páginasLista de ExerciciosRicardo MatosAinda não há avaliações

- En Mat 93 94Documento3 páginasEn Mat 93 94FabricioRodrigues0% (1)

- Ficha n1Documento5 páginasFicha n1Carlos CamposAinda não há avaliações

- Atividade Hoje 8 Ano 29 02Documento1 páginaAtividade Hoje 8 Ano 29 02Gilberto SilvaAinda não há avaliações

- ÂngulosDocumento9 páginasÂngulosanimeg2a0Ainda não há avaliações

- VETORESDocumento2 páginasVETORESEmilson MoreiraAinda não há avaliações

- Apostila Amostragem Recomendação Adubação ManejoDocumento85 páginasApostila Amostragem Recomendação Adubação ManejoMarcelino Geraldo de MagalhãesAinda não há avaliações

- LEIS de NEWTON Compressed 3wvgzgDocumento12 páginasLEIS de NEWTON Compressed 3wvgzgCristiane de ColAinda não há avaliações

- Balança de Precisão Com Strain Gages PDFDocumento12 páginasBalança de Precisão Com Strain Gages PDFElaine Cristina BritoAinda não há avaliações

- Pesquisa Operacional - Aula IntrodutóriaDocumento14 páginasPesquisa Operacional - Aula IntrodutóriaEdison RibasAinda não há avaliações

- Caderno Técnico PROCIV 9 PDFDocumento28 páginasCaderno Técnico PROCIV 9 PDFsbranquinhoAinda não há avaliações

- Produtividade Fabril IDocumento23 páginasProdutividade Fabril IFrancismilton TelesAinda não há avaliações

- Capitulo 2 - TIPOS DE CONSTRUCOES. LIGACOES E APOIOS. ISOSTATICIDADE - 2014 PDFDocumento18 páginasCapitulo 2 - TIPOS DE CONSTRUCOES. LIGACOES E APOIOS. ISOSTATICIDADE - 2014 PDFJ.a. Pindula PindulaAinda não há avaliações

- Cadências MusicaisDocumento49 páginasCadências MusicaisPatrick LeonardAinda não há avaliações

- 1 P.D - 2022 (Mat. 5º Ano) - Blog Do Prof. WarlesDocumento2 páginas1 P.D - 2022 (Mat. 5º Ano) - Blog Do Prof. WarlesRaniane Almeida100% (1)

- Palestra 5 Elementos de Economia e GestaoDocumento12 páginasPalestra 5 Elementos de Economia e GestaoApvs WamaritaAinda não há avaliações

- Aval - Diag.mat 6ºano.2022Documento4 páginasAval - Diag.mat 6ºano.2022Jacky RiquielmeAinda não há avaliações

- Analise de Algoritmo-02 - Notação ODocumento33 páginasAnalise de Algoritmo-02 - Notação OArnaldo Jr100% (1)

- Jabardo 2007Documento184 páginasJabardo 2007Francisco OppsAinda não há avaliações

- Estatistica Sem MatematicaDocumento611 páginasEstatistica Sem MatematicaKarla SantosAinda não há avaliações