Escolar Documentos

Profissional Documentos

Cultura Documentos

Nodularização Prrocessos

Nodularização Prrocessos

Enviado por

Lucas Cunha0 notas0% acharam este documento útil (0 voto)

15 visualizações20 páginasTítulo original

Nodularização prrocessos

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

15 visualizações20 páginasNodularização Prrocessos

Nodularização Prrocessos

Enviado por

Lucas CunhaDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF ou leia online no Scribd

Você está na página 1de 20

©

Bena

ANALISE COMPARATIVA ENTRE PROCESSOS DE NODULIZAGAO (1)

Wilson Luiz Guesser (2)

Luis Carlos Guedes (3)

Pedro Ventrella Duran (4)

Adalberto Bierrenbach de Souza Santos (5)

RESUMO

Sao discutidos os principais processos de nodulizagio, ressaltando-

se as caracteristicas de cada metodo que o tornam adequado para um dado conjun-

to de condigdes.

© rendimento de adicao de magnésio, um dos importantes fatores de

comparagao entre os prosessos, justifica o interesse atual nos processos Pont'A

Mousson, Conversor, In Mold, Flotret e Panela Coberta. Entretanto, a utilizagao

de cada processo @ condicionada também por otros fatores, como a maturidade da

tecnologia, a escal- de produgdo, a flexibilidade, a necessidade de controles, as

caracteristicas do fluxo produtivo e o nivel de investimentosnecessarios.

(1) Contribujgas ao Seminario "Inoculagao e Nodulizagao de Ferros Fundidos".

Set/90 - Sao Paulo ~ SP

(2) Menbro da ABM. Eng, Metalurgista e Mestre em Engenharia. Gerente do Centro de

Pesquisas e Desenvolvimento da Industria de Fundigdo Tupy Ltda.

(3) Membro da ABH. Eng. Metalurgista e Mestre em Engenharia. Pesquisador Sénior do

Centro de Pesquisas e Desenvolvimento da Indistria de Fundig&o Tupy Ltda.

(4) Membro da ABM. Eng. Metalurgista.e Mestre em Engenharia. Gerente da Engenha~

ria de Fundigao da Indistria de Fundigio Tupy Ltda.

(5) Menbro da ABM. Eng. Metalurgista, Mestre em Engenharia e Doutor em Engenharia.

Diretor Técnico da Indistria de Fundigao Tupy Ltda.

ANALISE COMPARATIVA ENIRE PROGESSOS DE NODULIZAGAO

rurnopugio

Uma das Greas mais dinamicas da tecnologia de fundicgao de ferros

fundidos tem sido a relativa aos processos de nodulizagio, dispondo~se atualmente

de mais de uma dedena de processos para este tratamento. Esta Enfase no desenvol-

vimento de processos de nodulizagao € motivada pela importancia desta etapa na fa

bricagio de ferros fundidus nodulares, tanto no que se refere ao custo desta ope-

ragao como no seu impacto sobre a qualidade dos produtes fundidos.

Outro aspecto a considerar @ que cada processc apresenta desempento

Stimo dentro de um conjunto de paranetros operacionais, tais como teor de enxofre

inicial, temperatura de tratamento, tipo de liga nodulizante, quantidade de metal

a ser tratado. Como este conjunto de parametros depende de caracteristicas pré-

prias de cada fundigho, além dos aspectos referente~ a nivel de investimentos,

lay-out, tempo para tratamento, seguranga e problenas ambientais, constata~se que

a selegao do processo de nodulizagao envolve o exame criterioso dos processos dis

poniveis, confrontando~os com as caracteristicas da fundigdo em questao.

Objetiva-se, ent%o, no presente trabalho, descrever os principais

processos de nodulizagao, detalhando-os em suas caracteristicas mais importantes.

Serdo abordades apenas os processos que envolven a adigio de magnésio, pelo seu

maior interesse industrial.

. PROCESSOS DEE NODULLZAGRO

2.1- SIMPLES TRANSFERRNGIA

© processo de Simples Transferéncia, o primeiro a ser empregado

ainda in dos mais utilizados em todo o mundo (1-4), utiliza una panela comum (fi-

gura 1), com relagao altura: diametro de 2:1 e de até 3:1 (1). A liga nodulizante,

geralnente Fe-Si-Ng com 5 a 7% Mg ou 8 a 10% Mg, ou ainda uma liga com alto peso

especSfico, Ni-Mg ou Cu-Mg, por exemplo (2,5) @ colocada no fundo, de um dos la-

dos da panela, efetuando-se o vazamento de metal do lado oposto.

Os rendimentos de adicdo de magnésio obtidos nao sao muito elevados,

situando-se entre 20 e 25% (6), mas a simplicidade e a seguranga de operagio,alia

das & boa reprodutibilidade de resultados quanto a teor residual de magnésio @

que tem contribuido para a confiabilidade e aceitagao desse processo.

2.2- FROCESSO SANDUICHE

0 desenvolvimento do processo de Simples Transferéncia resultou no

mento, com relacio altura: diametro de 2:1 a 3:1.

© processo também @ de operagdo bastante simples, tendo-se como prin

cipal diferenga a exist@ncia de um degrau no fundo da panela onde @ colocada a 1i

ga nodulizante (Fe-Si-Mg ~ 5 a 7% ou 8 a 10% Mg, em geral), sendo esta coberta

com cavacos de ferro fundido ou com pequenas chapas de ago, correspondendo a cer

ca de 1 a 2% do peso total de metal a ser tratado (1,2,5,6).

A cobertura tem a finalidade de retardar a reagao de nodulizagao, mi,

nimizando, assim, as perdas de wagnésio, notadamente por oxidagéo © vaporizagao,

uma vez que a reagio 86 se inicia apds ter~se transferido um certo volume de me~

tal (ou até mesmo, e preferivelmente, todo o volume) para a pancla, Um outro fa~

tor que contribuiria para a obtencdo de rendimentos de adicéo mais chevados seria

o fato de que, junto 3 cobertura, a temperatura do ferro fundido serit mais baixa,

em virtude de um efeito localizado de esfriamento (1), Os rendimentos|/de adigao

de magnésio obtidos podem ser de até 40 a 50% (1,2,5,6)- /

Ainda no que se refere ao Processo Sanduiche foram degenvolvidas al~

gumas outras alternativas como materiais de cobertura, tais como o Fe~Si (45 ow

75% $i) (6), © CaCz (7) @ areia (5), sendo e Liga nodulizante somente colocada

en contato com o ferro Liquide apés total preenchimento da panela, o que contr

bui para elevar o rendimento de adigao de magnésio.

Mencionou~se (8) também a utilizagdo do Processo Sanduiche empregan~

do briquetes de magnasio e ferro, obtendo-se rendimentos de adigao de 60 a 70%

com 0 uso de 5% de cobertura.

2.3> PANELA COBERTA

© prinefpiode desenvolvimento do processo que utiliza panela com

tampa de orificio afunilado ("tundish cover") baseia-se em se limitar o volume de

ar colocado en contate con o banho met&lico no interior da pauela, como mostra @

Figura 3 que apresenta alpumasdas alternativas disponiveis (9). Resulta desse pro

cedimento una menor evolugao de funos de Sxido de magnéeio e una redugio do efei

to piroférico da reagdo, diminuindo assim 0s problemas de poluicao ambiental

possibilitando a obtengao de rendimentos de adigao de magnésio mais elevados com

Ligas Fe-Si-Ng que os referentes aos processos de Simples Yransferéncia e Sandui-

che (9-12).

Ha mengdes de utilizagao deste tipo de panela, desde 80 kg ate

8,5t, em muitos paises, havendo alternativas quanto @ utilizagao de tan

pas resoviveis, verificando-se o tratanento junto ao forno (sistena convencional)

ou em estagdes préprias (sistema "indireto"), ou ainda com tampas fixas com bico

de chaleira (9).

3+b) e com Bico de Chaleira (figura 3~c) uma baixa perda de temperatura do me~

tal liquido (17). Na Panela com Tampa Fixa tende a ocorrer aciimulo de escéria, su

gerindo-se o uso de agentes fluxantes (17).

Nas alternativas com bacia de vazamento (figura 3-ae b), a vaso

de metal para o interior da panela deve proporcionar alta velocidade de enchimen-

to (de modo a estabelecer rapidamente uma alta coluna de metal Liquide a ser per

corrida pelas bolhas de vapor de magnésio), procurando-se entretanto manter cheia

abaciadevazanento para dificultar a safda dos vapores de magnésio (13,17).

2.4- PROCESSOS DE TRATAMENTO NO FLUXO DE MFTAL

Receatenente foram desenvolvidos reatores para nodulizagéo no fluxo

de mral (processes Flotret, Imconod, Spherocast), localizando~se entre o forno ¢

a ;anela de vazamento. Destes processos, o mais amplamente utilizado é o Flotret.

© processo Flotret, mostrado na figura 4, baseia~se no principio

de eo efetuar o tratamento com Liga Fe-Si-Mg(18,19) em uma camara que opera de

forma continua, através do fluxo de metal 1iquido, diminuindo-se assim a luminosi

dade ¢ a emissio de fumos no processo de nodulizagio. 0 ponto principal de deseu~

volvinento do processo seria o estabelecimento de relagao entre as areas de entra

dae saida da camara, que controlam o fluxo e, consequentemente, a cinética de

dissolugao (13,19). Apds esse estudo foram construidas edwaras com capacidade de

tratamento de 1 t/h, em que se pode utilizar ferros fundidos contendo até 0,020 a

0,0252 8, tendo-se cerca de B09C de pucda de temperatura entre a transferéncia pa

ra a cimara e 0 vazamento nos moldes, ¢ rendimentos de adigio de magnésio de 55

a 70% (18,19).

‘Yem-se observado (4) um crescimento na tendéncia de utilizagao tan-

to do processo Flotret cono dos processes que possucm principios semelhantes,como

Imconod (21) e Spherocast (22). Na Ford Motor Co, Windsor, Ont, na Texas Foundries

jolanda(20). foi verificado um aumento da produtividade

Inc (23) ena Doesburg Foundry,

com a substituiggo do processo Sanduiche pelo Flotret, decorrente da redugao no

tempo de tratamento. Atribuem ainda 4 substituigao pelo process Flotret a obten-

cdo de temperaturas mais elevadas de vazamento ¢ maior niimero de nédulos (cerca

de 40%) 0 que seria devido a uma melhor resposta ao tratamento de inoculagao, re~

duzindo, assim, a tend@ncia a0 coquilhanento (20).

2.5- PANELA ROJATIVA E PANELA DOTADA DE GRELIA

Esses dois equipamentos, ilustrados nas figuras 5 e 6, foram desen ~

volvidos con 0 objetivo basico de possibilitar o tratamento com um produto de bai

xo peso especifico, cowo € 0 caso do coque impregnado de magnésio (43 a 45% Mg).

datada de uma cretha de refratario,

© fechamento da panela, apés a colocagio do nodulizante geralmente _efetuado

através de una espécie de vedagao de areia de moldagem, obtendo-se rendimentos de

adic semelhantes aos referentes & imer

Jo por cino, apresentando o processo, no

entanto, algumas dificuldades operacionais (5). Para se evitar o uso de _ panelas

constituidas de duas partes, mas que operassem também com uma grelha no fundo, fo

ram feitas adaptagoes desse equipamento colocandy-se um orificio no fundo da pane

la através do qual se podia efetuar a colocagao do agente nodulizante, orificio

esse que seria fechado com refratario antes do vazamento (5).

A panela rotativa (figura 6) @ um reator de forma cilindrica, geral

mente con 500 kg a 3t de capacidade (24), que se movimenta em torno do seu eixo.

E dotada de uma canara de reagio separada do corpo cilindrico, constituido por re

fratarios vazados, onde € colocado o coque impregnado de magnésio. Apés 9 preen ~

chimento da panela com ferro fundido gira-se 0 reator de cerca de 1209, colocando

© metal 1iquido em contato com o nodulizante, até que a camara fique situada na

posicao vertical.

Para tratanento de cerca de 550 kg de ferro fundido, a uma temperaty

ra de 1500%C, obteve-se um rendimento de adigao de magneSio de 45 a 50Z, com dimi

nuigoes de temperatura de cerca de 60,a 909C (25). Uma vantagem adicional, decor~

rente do uso de coque impregnado de magnésio, seria a de se poder utilizar ferros

fundidos com elevados teores de enxofre (26), tendo alguns autores (24) obtido

bons resultados empregando uma composigao base com até 0,15% S.

2.6- PLUG POROSO,

© proceso plug poroso, indicado na Figura 7, @ bastante utilizado

para se proceder 4 dessulfuragao de ferros fundidos (27-29), podendo também ser

usado para se procéssar a reagio de nodulizagao.

A panela utilizada para o tratamento dotada, na parte inferior, de

un plug poroso de refratirio, através do qual efetua-se a injegao de nitrogénio

para procederaagitagio do banho, sendo o agente dessulfurante utilizado 0 CaCz.

Quando o processo & empregado para fabricacao de nodular, apos.o tér

mine da dessulfuragao desliga-se a insuflagao do nitrogénio, efetua-se a retirada

da escoria formada, torna-se a injetar nitrogénio e procede-se, na superficie do

banho, a adigao de liga Fe-Si-Ng contendo 5 a (7% Mg (ou 8 a 10% Mg). Poden-se ob

ter com o processo rendimentos de adigao de magnésio de 40 a 50% (31), embora ha~

ja necessidade de rigido controle para nao se prosseguir a insuflagao de nitrogé-

nio apds o término da reagao, o que aumenta bastante as perdas de magnésio pelo

banho (66).

De modo geral, a utilizagio do processo plug poroso para fabricagao

Ee ea a aa cae aera eee ie

isso sua utilizagio em panelas de mais de 500 kg de capacidade (1).

2,7~ INgEGKO

© processo de injegao, apresentado na figura 8, foi desenvolvido

para se efetuar a dessulfuracao e o tratamento de nodulizagao simultaneamente, po

dendo tambén ser enpregado apenas para dessulfuragdo. 0 magnésio, na forma de par

ticulas esféricas, @ carregado por uma corrente de gas inerte (geralmente nitroge-

nio), por intermédio de uma espécie de langa de grafita dotada de orificio, mer~

gulhada em una panela contendo o ferro fundido a ser tratado (6).

© tratamento geralmente € realizado para cerca de 1t de metal, ten~

do-se uma reag3o controlada e obtendo-se rendimentos de adigdo de cerca de 35 a

407 (2,5). As principais desvantagens deste processo seriam a grande perda de tem

peratura para quantidades inferiores a 1t e o alto custo de investimento de um

sistena autom&tico de injegio (31).

2.8 IMERSAO POR SINO

© processo de imersio por sino € utilizado para se proceder 3 adi~

go de ligas de baixo peso especifico (1,5,6), tais como as ligas Fe~Si-Ng con-

tendo 15% Ng ou mais ou, até mesmo, coque impregnado de magnésio (1), sendo rea~

Lizado em equipamentos como o apresentado na £igura 9.

© sino de ago, revestido com refratario de grafite (17,33) ou de al~

ta alumina (34), dotado de varios orificios, & submerso por um dispositive — me~

cfnico no banho metalico, sendo usualwente mantido em uma posigio pré-fixada em

relagio & superficie livre do metal, ocorrendo ent&d a reagao de nodulizagao.0 pe

so total de metal a ser tratado deve ser superior a 1t para evitar diminuigao

tuito acentuada da temperatura (5).Para a utilizagao do proceso usualmente uti-

Liza-se uma estago om que se efetua a reagao, om virtude da necessidade de se

empregar um sistena de extragio de fumos (5), Este processo possibilita a obten ~

Gao de rendimentos de adigdo de magnésio geralmente superiores a 50%(1,6), poden ~

do-se utilizar ferros fundidos com altos teores de enxofre (5).

Além do j& mencionado problema de diminuig#o de temperatura, 0 pro~

cesso de imers&o por sino apresenta como desvantagens maiores investimenitos —e

maior custo de mao-de-obra de operagao (3), possuindo ainda pouca flexibilidade

para tratamento de diferentes quantidades de ferro fundide, em virtude dos aspec~

tos referentes & dissolugao da liga (5,6) ja mencionados.

Uma variante desta técnica € 0 processo Pont’ a Mousson,

no qual o agente nodulizante & 0 magnésio puro, na forma de Lingotes revestidos

com una lana refrataria, para assim controlar a reago que processada em uma es,

tagao especial de imerso (32).

senvolvimento gerando um novo nome para o processo), tornando esta técnica atra

tiva e vantajosa para algumas fundigoes (13,33,34).

2.9- THERSAO POR TUBO” RECIEADO

Este processo de nodulizacéo e dessulfuragio consiste na —introdu

go no banho met@lico de um tubo de . ago contendo no seu interior o gen

te dessulfurante e nodulizante, Este processo teve inicio com o revestimento de

fios de magnésio puro com chapas de aco (35),sendo atualmente produzidos tubos

recheados com misturas de agentes nodulizantes (magnésio puro, Fe-Si-Mg 8-102)

35).

A figuca 10 ilustva esquematicamente 0 dispositivo para adigéo do tubo

recheado, que @ introduzido em uma panela, sem restrigdes quanto & sua forma geo~

métrica, previamente preenchida com metal liquido, o que traria como beneficio o

conhecimento exato do peso de metal a ser tratato e sua temperatura. A introdugo

do tubo teria sua velocidade controlada em fungo da quantidade de metal a ser

tratado, teor de enxofre, temperatura e teor residual de magnésio objetivado.A pa

nela de tratamento @ dotada de uma tampa, contendo um pequeno orificio por onde

seria introduzido 0 tubo, o que evitaria a evolugao de fumos. A temperatura de

tratamento recomendada @ de cerca de 14909C, seido a perda de temperatura de apro

ximadamente 40°C para um tempo de tratamento de 30 segundos (7), Bm tubos conten

do 30% Mg, sob condigSes em que ocorre forte agitacio do banho, o rendimento de

Mg situa-se préximo a 25% e, com menores velocidades de introdugio do tubo, por~

tanto com reagao mais lenta, o rendimento de Mg obtido com este processo é de 37%

(36), semethante ao obtido por itieber (35) com arame de Mg revestido com chapa de

acos.

Dentre as vantagens citadas para este processo destaca-se a elevada

reprodutibilidade de rendimento e, portanto, preciséo nos teores finais de Mg,sen

do, portanto, também indicado para a produgdo de ferros fundidos vermiculares e

para repor o Ng en fornos vazadores de ferro fundido nodular. Como principal des-

vantagem apresentase o elevado custo do tubo, 0 que entretanto nao tem sido um

fator proibitivo para o crescente emprego deste processo em paises como Alemanha

(37) e Inglaterra. Outra justificativa para o emprego deste processo tem sido a

possibilidade de automag30, o que implicaria-em redugio de custos e em melhoriade

qualidade do material assim produzido.

2,20- PANELA DE PRESSAO OU CAMARA DE PRESSAQ

Esses processos, apresentados esquematicamente na figura 11, basefan~

se na realizagao do tratamento com magnésio puro em recipiente selado e sob pee

so ou ent&o contido em uma camara especial, também selada (47,48) cubmetida

As duas alternativas s40 operacionalmente complexas, requerendo altos investimen-

tos (5) e nece:

sitando muitos cuidados com a seguranga, tendo-se acentuadas per~

das de temperatura. Nesse processo costuma-se adicionar maiores teores de magné~

sio, efetuando-se posteriormente a diluigao com quantidades 3 a 4 vezes maiores

de metal nfo tratado (38).

Este processo tom tido maior utilizagao nos paises do Leste Furopeu,

principalmente na URSS (39), Também na RDA (Alewauha Orienta}) scu uso é bastante

difundido, representando cerca de 35% dos processos utilizados (53).

2.11- TIP — (TREATMENT, INOCULATION, POURING)

0 processo TTP, apresentado na figura 12, utiliza um reatot cilindri

co, dotado de uma espécie de camara de reagao (n? 1) em que @ colocada a Liga Fe~

Si-Mg (5-10 % Mg) (7).

A panela pode girar em torno dos eixos horizontal (h) e vertical (wv),

dando-se 0 seu preenchimento na posigao horizontal. Apés o iérmino da transferén-

cia de peso determinado de metal, a panela @ fechads e transportada (por empilha~

deira) para uma cfimara especial, «m que a panela € colocada na posigao vertical;

© basculamento @ bastante rapido, levando cerca de 3 segundos para ser complotado.

A reagio ocorre de forma segura no interior da cdmra, evitando qualquer risco de

respingos ou iuminosidade intenea, havendo, ainda, completa exaustéo dos gases

gerades durante @ teagio. A pancia retorna 4 posigio horizontal, renovendo-se .@

escoria pela abertura (n? 3). A panela @ entéo transportada para a estacgao de va~

zamento, que @ realizada com retagao pelo sistona (a? 4), segundo o eixo horizon

tal, ocorrendo 0 vazamento pelo sifio (n@ 5).

Partindo-se de teores de § de 0,013 a 0,016% ob

de 0,004 2 0,006% S, © teores de Mg de 0,050%, com rendimento de adigio demagné:io

da ordem de 75-802.

ém-se teores finais

2.12 CONVERSOR

0 conversor apresentado na figura 13 desenvolvido pela Georg Fischer

de Schaffhausen (Suiga) (40,41) @ um reator de forma eilindrica que pode. sofrer

rotagio de quase 180? em torno de um eixo. horizontal, havendo ainda outros equi-

pamentos, baseados no mesmo principio, desenvolvidos e patenteados (42).

0 conversor contém uma camara de reagao revestida de refratario, do~

tada de oriffcios, situada na extremidade oposta & bica de vazamento, mas aproxi-

madanente no mesmo plano horizontal, de maneira que, ao se preencher 0 reator cou

ferro fundide nao ha possibilidade de contato com o magnésio puro, que se apresen

ta em pedacos no interior da camara. Apés toda a transferéncia de metal o conver—

sor @ fechado, efetuando-se entZo a rotagao de 90? para se iniciar a reagao de no

dulizagio que dura cerca de 1 a 3 minutos, em fungao do teor de enxofre e da quan-

sio de 50 a 60%, sendo tanbén empregado para materiais~base com altos teores de

enxofre (1,6), de até 0,22 (5).

As principais limitagdes do processo referem-se & necessidade de se

efetuar o tratamento de maiores quantidades de metal (geralmente mais de it) e d*

se realizar 3 a 4 reagdes por hora, no minimo, em virtude das perdas de temperatu

ra que ocorrem para menores frequéncias de utilizagao (5).

A reagao € violenta, 0 que evidencia a necessidade de atengdes redo~

bradas quanto % seguranga (6) e, om virtude do grande volume de fumos gerado,

necessario um eficaz sistema de exaustio (2).

© referido proceso, que seria o mais empregado dentre os que utili-

2am magnésio puro (2), est sendo usado em varios paises, tendo-se na Alemanha e

no Japio os maiores nimeros de unidades em operacio.

2,13+ VORTEX

© processo "Vortex", desenvolvido pelo TNO da Holanda (43), recebeu

esta denomi

nagio porque a wistura entre o dessulfurante ou nodulizante e 0 barho

se verifica em um vortice, como ilustrado na figura 14, em virtude da vazao de

ferro fundido se verificar tangencialmente a um dispositive na forma de funil cm

© teagente @ adicionado. 0 processo & continuo, podendo ser utilizado para

or

tratamentos de 50 a 1000 kg de ferro fundido com até 0,06% S, empregando Ligas Fe

Si-Mp contendo 8 a 20% Mg, com rendimento de adig&o a 14509C de 50% e perda de

temperatura inferior a 559C (43).

2.14- PROCHSSO DE NODLLEZAGKO NO MOLDE

© proceso de nodulizagéo no molde ("in'mold"), que tem apresentado

erescente nivel de aplicagéo (2), baseia-se no princfpio de se minimizar as pet ~

das de magnésio procedendo-se & adigdo do agente nodulizante, geralmente Liga

Fe-Si-Mg 5%, granulada (44-49), ou na forma de placas (50), no préprio molde, em

uma cfmara situada junto ao sistema de canais, como mostra a figura 15. Outra pos

sibilidade quanto ao agente nodulizante é a utilizagdo de misturas mecdnicas de

magnésio puro e Fe-Si (50% Si) (49).

As principais vantagens do processo referem-se ao elevado rendimento

de magnésio, que pode ser superior a 802, nio ser necessario efetuar a adigao de

compostos grafitizantes, a maior seguranga de operagao, e a eliminagio quase com~

pleta de fumos (1,47-49). Entre os problemas decorrentes da utilizagao do proces-

60 "in mold" menciona-se a necessidade de utilizagao de ligas em condigées muito

controladas quanto 3 composigdo, granulometria e estado da superficie, de se uti

lizar ferros fundidos com baixos teores de enxofre (geralmente menores que 0,010%),

de se controlar individualmente as pecas fabricadas e de se obter um rendimento

criticas que em outros processos, porque toda a cinética de dissolugao do magné-

sio estard condicionada a esse fator, além evidentemente, do dimensionamento da

cAmara de reagao e do sistema de canais. Para teores de enxofre no metal _—_ base

mais elevados-o principal problema observado @ a ocorréncia de “drosse

", que mut

to dificilmente podem ser retidas no sistema de canais, enquanto os outros dois

fatores citados (controle de qualidade e rendimento metaliirgico) contribuen para

aumentar os custos de £abricagio.

2,15- OUTROS PROCESSOS

Recentemente, na GIFA 89, foi apresentado pela FOSHCO um novo proces

so de nodulizagao automatizado que esta em desenvolvimento, denominade de INSTANAZ

Neste processo a adigao da liga FeSiMg com granulonetria entre 0,4 © im, € efetua

da no jato metalico quando do preenchimento do molde pelo metal liquide, apresen-

tando um rendimento de adigio de Mg da ordem de 50%.

A literatura relata ainda processos de nodulizagio, como 0 T-Nock, Pa

nela Inversivel e Processo Eletrolitico (com sais de magnésio) (3,33), que, por

serem de uso restrito a condigées muito especificas ou estarem ainda em fase de

desenvolvimento, no serao discutidos neste trabalho,

3 - ANALISE COMPARATIVA DE ALGUNS PROCKSSOS

Un dos parametros mais eupregados para a avaliacao Is processos de

nodulizasio © agentes ompregedos nesse tratanento @ 0 rendimento de adigéo de nag

nésio (16). Na Cigura 16 sao comparados diferentes processos, agrupados seguudn 0

tipo de agente nodulizante (magnésio puro, produtos impregnados com magnésio e Li

gas contendo magnésio), Os resultados de rendimento de adigio de magnésio referen

tes aos processes Pont'A Nousson, Gonversor, In Mold, Flotret ¢ Panela Coberta

justificam o interesse atual nestes processos, visando-se minimizagao de custo

operacional.

Uma comparagio envoivendo também outros fatores @ apresentada na ta~

bela I (13). Verifica-se que os processos que utilizam o magnésio puro (Imersio,

Conversor) sao adequados apenasaclevadas escalas de produgao e ao tratamento de

grandes quantidades de metal iquido, envolvendo. também custos consideraveie de

equipamentos; possibilitam entretanto a realizagio simultanea de deseulfuragao, ©

que permitiria, para certas condigdes, 0 uso directo de metal proveniente de forno

‘eubild. 0 processo In Mold tem seu uso mais difundido na produgdo seriada de pe~

gas pequenas © médias, fornecendo alto rendimento de adigao de magnésio. Existem,

entretanto, restrigdes sérias com relagao as caracteristicas da liga nodulizante

(1,49) e ao teor maximo de enxofre, sendo recomendavel 0 uso de metal previamen ~

te dessulfurado, Além disso, a utilizagao deste processo deveria ser acompantiada

(tundich Cover, Tea Pot) e Flotret justificam © seu crescente uso, numa ampla ga-

ma de utilizagdes (13),

Este conjunto de caracteristicas dos diferentes processos tem condy

rido a alteragdes no seu nivel de utilizagao, como pode ser verificado na Tabela

II, que apresenta resultados de uma pesquisa em fundigdes dos BUA (4). De 1978 a

1988, tanto em pequenas como em médias e grandes fundigdes, constata~se um decrés

cimo no uso dos processos de Simples Transferéncia, Sanduiche, Imersio e Plug Po-

roso. Os processos de Panela Coberta e, em menor intensidade, o Flotret, apre’

tam crescimento consideravel, sendo atualmente utilizados em mais da metade das

fundigdes. 0 processo In Mold mantem-se estaciondrio, e @ empregado apenas nas

grandes fundigdes. 0 conversor também ten uso restrito as grandes fundigdes (foi

include na pesquisa em outros processos).

Constata-se ainda nas grandes fundigdes uma tendéneia crescente a0

use de FeSi como material de cobertura, objetivando-se a realizagao simultanea de

inoculagao, Verifica~se também a tendéncia ao uso de ferro-ligas com menores teo~

res de magnésio (4).

Com relagao % temperatura de tratamento, observa-se nas pequenas fun

digdes um aumento desta variavel associada 4 utilizac3o crescente de forno de

indugao a cadinho, enquanto nas grandes fundigdes a tend@ncia @ no sentido de d

minuiggo da temperatura, resultado provavelmente de melhores condigdes do f1uxo

produtivo.

Como resultado das alteragdes de processo de nodulizagao 0 teor de

magnésio adicionado diminuiu, tanto nas pequenas como nas grandes fundigdes.

Outro aspecto que deve ser considerado quando se comparam diferentes

processos @ 0 referente ao interesse no seu desenvolvimento, o que pode ser um

forte indicio de creseimento futuro dos processos. Na GIFA de 1989, pelo niimero

de expositores, constatou-se um interesse muito grande no processo de Tubo Rechea

do, seguindo-se 08 processos de Panela Coberta, Flotret ¢ Converscr (51), 0 que

sugere que tais processos continuam a sofrer otimizagdes que podem ampliar 0 seu

4 ~ CONSIDERAGOES FINATS

A vocnologia referente acs processos de nodulizacao tem recebido cons

tanéed modificagSes, dispondo-se atualmente de uma ampla gama de processos, cada

qual apresentando os melhores resultados pera certo conjunto de condigdes, carac~

teristicasde cada fundigao,

A andlise comparativa dos processos, bem como as estatisticas de seu

nivel de utilizagio, revela a rendéncia a0 uso crescente de processos que fornecam

Fluxo ¢ Panela Coberta tea tide seu uso anpliado en fundigdes con as caracteristi

cas mais diversas, devido principalmente ao rendimento de adigao de magnésio, fle

xibilidade, boas condigées anbientaie e baixo nivel de investimentos. 0 processo

de Conversor ven apresentando bone resultados industriais, alto rendimento de adi

sao de magnésio, baixo custo do agente nodulizante principalmente no tratamento

de grandes quantidades de metal; como fatores limitantes % sua utilizagio desta -

cause o alto nivel de investincnto © problewas de seguranga na operagdo. 0 proces

S0 In Nold, que teve um crescimento muito inteneo na Gltima década devido ao seu

alto rendimento de adigao de magnésic, parece manter-se relativamente estaciond -

rio, motivado principalmente p:!a necessidade de controles rigidos sobre a quali~

dade do metal Liquido, dos ferros-ligas e dos produtos. Os processes de Tubo Re~

cheado @ INSIAMAG nao tiveram ainda o scu uso difundido, j4 que esto en fase de

descuvolvimento conforme verificado na GIFA 89.

5 ~ REFERENCIAS BIDL.OGRAFICAS

1) MAITER, D. In: QUALITY DUCTILE IRON PRODUCTION TOMAY AND TONORROW CONFERENCE,

Rosaont, AFS, 14-16 oct. 1975 p. 126-42,

2) BARTON, R. In: UCIRA FOUNDRY TECNOLOGY FOR THE'80s. Birmingham, 3-5 apr.1979.

p. de ~ 6-13,

3) SPIKROLDIZING. In: KARSAY, 8.1. iron production practices. Des Plai~

nes, AFS, 1975. p, 54-71, canna fi

4) SURVEY ON DUCTILE PRACTICE IN U.S. Modern Casting, 79(6) 139-42, 1989,

5) BARTON, R. BCIRA Confidencial Report 1188, 1975,”

6) APS. Ductile iron molten metal processing. Des Plaines, 1974. 26 p.

7) MOLD, T.K. “ihe British Foundryman, 63(6):193-9, jun, 1970.

8) seins, W. The Drie ideyeian, 73(11) :XXJI-V, nov. 1980.

9) FORREST, R.D, The British F yinati, 75(4):41-51, apr. 1982.

1O)BARTON, R. BC]RA Cont idenc! port 1309, 1978,

LADFORREST, R.D, & WOLPENSBERGER, Hl. APS Transactions, 88:421-6, 1980

12)MAGNESIUM treatment of molten iron, Tn? QUALITY DUCTILE IRON PRODUCTION 10 -

DAY AND TONO?ROW CONFERENCE. Rosemont, 14-16, let. 1975, p. 260-6.

13)BARTON, R. Foundry Trade Journal, 161(3334):119-21, fev. 1987.

14)SOUZA SANTOS, A.B. de et. alll. Metalurgia, 39(311):521-6, out. 1983,

15)SOUZA SANTOS, A.B. de & PIESKE, A. Hineracao Metalurgia, 49(470):32-8, nov.

1985,

16)SOUZA SANTOS, A.B. de & PIESKE, A, In: CONBRAFUND, 3, Sao Paulo, ABIFA, out.

1985.

L/)MEINE, H. Int BCIRA INTERNATIONAL CONFERENCE, Warwick, 1987.

» C.M. & RACE, B. The British Foundeyman, TA(S): v=} ‘XIX, may, 1981.

Fl, Re Int BCIRA INTERNATIONAL CONFERENCE, Warwick, 1987,

20)Foundry trade Journal, 159(3314): 287, oct, 1985.

21)PALNER, T.V. © WIGHT, D.B. Foundry Trade Journal, 158 (3304) 1323-5

22)GORTA, C.A, Int BCIRA INTERNATIONAL CONFERENCE, Warwick, 1987.

23)HEINE, il.J. & HERDERSON, Hl, Foundry M&T, 113(10):54-7, oct. 1985.

24)BRYANT, D, Found: Trade Journal, 135G143) 23 381-90, aug. 1978,

25)BARTON, R. BCIRA Confideneial Report 1350, 1979.

26)KARSAY, S.1. Ductile iron the state of the art 1980. Canada, QiT-Fer et Ti-

eae] 1980s Uo parce sea rerneaeraee rn raEr are

Sai apie pet awe teenie Reet

1» apr. 1985.

cinzentos e¢ nodulares. Sao Paulo, IPT, 1977. 241 p.

31)STANP, D.W. “Tn? BCIRA INTERNATIONAL CONFERENCE, Warwick, 1987.

32)NASSE, D. & HEINE, H.J. Foundyy M&T, 102(9):86-8, sept. 1974.

S3)ELSE, G.E. & DIXON, R.H.T, The British Foundryman, 79(1) 116-23, jan. 1986.

34)SNITH, D. Tn: BCIRA INTERNATIONAL CONFERENGE, Warwick, 1978.

B5)AIEDER, A.E. & WATMOUG, T. AFS Transactions, 881289300, 1980

36)NECHT, 'N, Fonderie Fondeur D'Aujourd'ilut, 70/%9-53, dec. 1987.

37)BEST, K.J. Clesserei-Praxis, (21):313-20, 1983,

38)MCCLUNAN, T.K. In: QUALITY DUCTILE IRON PRODUGYJON TODAY AND TOMORROW COKrE~

RENCE. Rosemont, 14-16 oct. 1975. p. 105-25.

39)SFEROKLAV. Catalogo da Industrieanlagebau Gesellschaft MBH. Austria, 1989.

4O)ALT, A. et alii, AES. fons, 80:167~72, 1972.

41)ALT, A. et alii, Foundry H&E, 100()155-7, jul. 1972.

42)ALRHANIA. P, 28,28,890. Sclmelzeubehandlungcanlage nit einen Kippbacer

Behaudlungsgefass, 1978,

43)BAKKERUS, Ii. & HOLST, B.J. Modern Casting, 71(3):41-4, mar. 1981

44)NCCAULAY, J.L. Foundry Trade Journal, 130(2854) :327-32, 335, abr. 1971.

45)MOORE, IL, Modern Casting, 6303):37-9, war. 1973.

46)REMONDINO, H. et alii. APS Trancactions, 82:239-52, 1974.

47)PILASTRO, F, et alii. ‘int CONGRE: AMERICANO DE FUNDIGAO, 1. Rio de

Janeiro, ILAFA/ABN/ABIFA/IBS, Nov. 1976.

A tons, 88:501-2, 1980.

49)HOLDEN, W.W, & DUNKS, CoH. the British Foundryman, 73(9):265-74, sept. 1980.

SO)MEDANA, R. et alii. APS ctions, ig, 197

SL)HOFMANN, E. & HAENSEL, P. GIFA 89, Giesserei, 76(17):566-75, ago. 1989.

52)NOOR, D.W. Foundry Trade » I51G217):90, 93-94, 97, jul. 1981.

53)JMIN, J. Giesserettec i180, 1989,

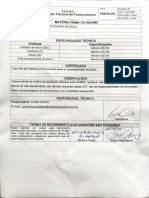

TABELA I ~ CARACTERISTICAS DE PROCESSOS DE NODULIZACAO (13)

: PANSLA | FLOTRET : :

SANDUICHE cossara | iacosoD IMERSAO NVERSOR| IN MOLD

Liga a Mistura t Fesivg | Coque

base de |FeSing |com Me | FeSiMs | resing | FESiME | Saohee- | Mg Me | Fesimg

be ae _| Side Sig | nado

Teor de Mg (Zz) (*) a-1s_| 3-10 [ s-10 _} 5-10 305) 1530 | 45 100) yoo_| 5-10

Le eye g0-45 | 50-35 | 50-40 | 70-50 | 50-40 60-50 | 35-59 | so-so | 45-60 | 80-70

Gusto da instalagio | nenhum | nenhum | nenhum | baixo | beixo | baixo/ nédio | alto | nenhw

Flexibilidade (+**) 3 gees ee 4 4 3 4 3 3 3

Coletor de funos na ,

instalagao de nodu- nao nao nao nao nao sim sim sim sim *

lizacao |

Teor minimo de $ (2) | 0,1 0,03 | 0,03 | 0,03 0,03 | 0,06 0,05 | 0,2 0,1 | 0,01

Realizagao do trate- | junto ao| junto ao| junto ao la esco-. | a esco-| a esco-| a esco-| a esco-|a esco-

| nent: Zorno |Zorno |forno _!1her (*) | ther | iner iner_ | iher {ther nolde

Restrigao @ quantida+ Sealers in| 5

de de geval 7 "9*"| nentuuma [menhums |menhuma | nenhuna| Sz max. | S90Ks | 5Q0kE | It min.| 500kg | 500ks

Efeito grafitizante do ‘baixo/ |nemhuna/ | baixo/ | baixo/ | muito

Lrrat,de podulizacao | Renhum |medio | baixo nedio | medio | baixo | nenhum | nenhum | nenhun| Sito

ae zy |baixal | médias | media/ mediay | wediay | medial molto

Violéncia da reagao |nezia | alta | alta baixa baixa | alee | alte | alta alta__| baixa

Restrigao de uso de- | ae |

: _ z z z _ | impro-

bese a earac 60 nao sim [78 sin sin sim nao nao no | vavel

Outros eles. devido = 2 = resi=

mente noduliz.(Al, etc} nao sin nao sim sim sim nao nao nao__| duais

t + on a = =

Escala de produgdo | Pequena | pequen pequene |pequena | média a| media al mediaa media

adequada ao processo jou fer= | 2 gran~) pequene | @ sran- |s grande | erande | grande | grande | grande | grande

didos | ¢& de | | | |

(4) = faixa de teores de Mg dos materiais que poden ser utilizados.

(**) - variagZo de resultador que pode ser obtida, ou fungio de agente nodulizante empregado, e demais condigé

operacionais.

rn) ==

maxima flexibilidade

‘TABELA IL - PERCENTUAL DE UTILIZAGAO DE PROCESSOS DE

NODULIZAGAO NOS EUA, EM 1978 1988 (4),

CARACTERISTICAS DO TRATA-

TANANHO DA FUND IghO

MENTO DE NODULIZAGKO X_200t/SENANA 7 200t/SEMANA

1978 1988 1978 1988

PROCESO

‘Simples transferéncia 35 29 15 8

Imersao 10 4 18 4

Plug poroso 22 8 15 0

Panela pressurizada 0 6 3 4

Injegao 0 0 o 9

In-Mold 0 0 15 12

Flotret NA. 2 NA. 12

Panela com tampa (Tundish) Nea. 4a Nea. 38

Sanduiche 45 18 42 31

Outros Nea. 0 Nea. 8

“QUANTIDADE TRATATA

< 450 kg NA. 2 NAA. 19

450 - 900 kg Neal 63 Nea. 23

900 - 1800, kg NAL 6 NAL 35

>_1800 kg Nek 18 | Nas 35

COBERTURA UTTLIZADA

Ago 2% 22 33 31

Cavaco 7 6 15 4

areia 4 2 0 0

FeSi 3 4 6 27

Outros 3 13 3 12

AGENTE NODULTZANTE

Fesitig 9 20 2 6 °

FeSing 5-6 51 78 67 7

Fesing 2,5-3,5 15 12 6 2

Nig 9 20 ° 8

Ningsi 0 2 0 0

Mg (Lingote, barra) 0 2 9 12

Mg_(granulado) NA. 4 Nea. °

Briquete Mg-Fe MAL 6 NAL 0

outros _ 5 0 0 8

TENPERATORA DE TRATAMIENTO (WC)

15 2 3 °

wagiag ance (faalcte|etlsasi|| Fit

1430-1540 5 55 52 38

> _ 1540 6 3 4

TEOR DE Ng ADICIONADO (Z)

“= 0,05 NA. 2 NA. 4

0,06 - 0,09 25 7 36 46

0,10 - 0,15 40 29 27 23

> 0,16 15 4 9 4

PERDA DE TEMPERATURA (00)

NA. 4 NAA 9

NAL 45 NAL 2

NAL 22 Nea. 9

Nea. 12 NAL 0

bs. N.A. ~ nao aplicavel, Nao haviam respostas em 1978.

Liga

noduli

zante

1+ Processo de simples

transferéncia (J)

Bacio de vazomento

mével

te

Ponela de

tratanento

Liga

| hodutizante

gq acid de vaza-

[\ety tna

Fig. 3 - Peincipais alternarivas

[- Cobertura

~ Liga nodulizante

Pig. 2 - Proceso Sanduiche

mM

Frtrada

© saida

de metal

Liga

nodulizonte

¢) Panela com bico de chalei-

ra (tea pot)

» provesso que utiliza panela com tampa dotada

de orificio afunilado ("tandish cover") (9)

Panela

4 Wqui

Eero ‘quide

Fundo falso

“Liga noduli-

zante

See

Panela dotada com

(6)

Xs Liga nodulizanee

NX — Comaia de reacia

oo.

Fig. 6 Panela votstiva (12) Fig. 7 ~ Processo plug Fig.

poroso (30)

Tampa

-Luya, |

revratdria

Figs 9 = Processe por in Fig. 10 ~ Processo de iwersio por

por sino (5) tubo recheado (37)

coma de

tretaments

selo do

topo

boira

etal tanpa do

deen panela de

refratdrie ~ bressdio

panela de bombo

pressio hidrdu-

lica

wagnésio

Fig. 11 - Panela de pressao (6) Fig. 12 - Processo "Yip"

a) vista lateral

b) vista em corte (52)

TE

Erchienrte Teatamente

‘onversor Coorg Fischer (41)

iga

oduliz ante

LA

a

Ct #8 ate

Dacia te

Cant ae

doscita

le

—Sitetar

liquido

= Nednara 6e ratte

‘ontende nedulizante

14~ Processo "Vortex" (41) Fig. 15 - Processe de nodulizagao

no molde (17)

a '

Ee Ea ee

E +3 py | = Bs

& Su 3549 eats

5 | 4 A

ages as eee woe

Injecdo—Unjesle fies Penta Cooverser Simples Sanduiche 1

Peng eu-aremes —— Houssen Weanstertnce #

[allfaneta de pressio

Hadinjecio de 96 to

F

@.

10,015-¢ tm Fe 5 |

iNiay t's 1

50

iret

(a) (b)

" 15 Py to)

, Be

z = 450

£ @ 40

“ « ys 395

»

x 1”

wa 3 nna evan eausannas

IL

‘aiuersio por sino

ave dotada de sel

t i

ae over 9-100 1450-15200, 015 oe

a tel

(ec)

Figura 16 ~ Rendimentos de adigao de magnésio (15).

ea

Você também pode gostar

- Proposta ADF Fundições Caravágio - 2022Documento39 páginasProposta ADF Fundições Caravágio - 2022Lucas CunhaAinda não há avaliações

- Ficha Técnica de Produto - Fundição FN042: Revisão: 00 Data: 24/03/2021 Elaboração: Geani Aprovação: Lucas CódigoDocumento3 páginasFicha Técnica de Produto - Fundição FN042: Revisão: 00 Data: 24/03/2021 Elaboração: Geani Aprovação: Lucas CódigoLucas CunhaAinda não há avaliações

- Incorporação de Dados de Análise Térmica Na Simulação de Solidificação de Ferro Fundido NodularDocumento68 páginasIncorporação de Dados de Análise Térmica Na Simulação de Solidificação de Ferro Fundido NodularLucas CunhaAinda não há avaliações

- Medidas Da Placa Da FDNXDocumento13 páginasMedidas Da Placa Da FDNXLucas CunhaAinda não há avaliações

- Caixa de Papelão X Caixa de MadeiraDocumento1 páginaCaixa de Papelão X Caixa de MadeiraLucas CunhaAinda não há avaliações

- FN019-05 CTF Liga Elmag 5837Documento1 páginaFN019-05 CTF Liga Elmag 5837Lucas CunhaAinda não há avaliações

- Defeitos de Fundição ExplicadoDocumento53 páginasDefeitos de Fundição ExplicadoLucas Cunha100% (2)

- FN019-03 CTF Caberto de Silício - ASICDocumento1 páginaFN019-03 CTF Caberto de Silício - ASICLucas CunhaAinda não há avaliações

- Curso - Fornos À InduçãoDocumento1 páginaCurso - Fornos À InduçãoLucas CunhaAinda não há avaliações

- FN019-11 Desoxidante - MeehaniteDocumento1 páginaFN019-11 Desoxidante - MeehaniteLucas CunhaAinda não há avaliações

- Defeitos de Fundição - 1 - IntroduçãoDocumento39 páginasDefeitos de Fundição - 1 - IntroduçãoLucas CunhaAinda não há avaliações

- Análise Da Solidificação para O Projeto de Molde E A Relação Com As Propriedades Mecânicas Na Fundição Da Liga de Latão 60/40Documento124 páginasAnálise Da Solidificação para O Projeto de Molde E A Relação Com As Propriedades Mecânicas Na Fundição Da Liga de Latão 60/40Lucas CunhaAinda não há avaliações

- Diagnóstico Ambiental de Uma Empresa de Produção de Alumínio Secundário PDFDocumento113 páginasDiagnóstico Ambiental de Uma Empresa de Produção de Alumínio Secundário PDFLucas CunhaAinda não há avaliações