Escolar Documentos

Profissional Documentos

Cultura Documentos

Artigo Sobre VSM

Enviado por

JônatasPercídio0 notas0% acharam este documento útil (0 voto)

44 visualizações17 páginasDireitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF, TXT ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

0 notas0% acharam este documento útil (0 voto)

44 visualizações17 páginasArtigo Sobre VSM

Enviado por

JônatasPercídioDireitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF, TXT ou leia online no Scribd

Você está na página 1de 17

UTILIZAO DO MAPEAMENTO DO

FLUXO DE VALOR NA LOGSTICA

REVERSA DE UMA MULTINACIONAL

DE HIGIENE E BELEZA.

Alessandra Gregio Fonseca (UNIFEI )

alessandra_sjc@hotmail.com

Renato da Silva Lima (UNIFEI )

rslima74@gmail.com

Jose Antonio de Queiroz (UNIFEI )

queirozunifei@gmail.com

A crescente exigncia do mercado pela variedade de produtos e pela

inovao fez com que a logstica, ao longo do tempo, se tornasse

responsvel no s pela distribuio dos produtos acabados aos

consumidores, mas tambm pelo retorno de merccadorias nos canais

de distribuio. Alm de atender as legislaes ambientais quanto ao

destino final dos bens produzidos, evitando o descarte incorreto dos

mesmos no meio ambiente, as empresas veem este fluxo inverso como

um meio de se obter vantagens competitivas diante da concorrncia,

garantindo uma rpida substituio de seus produtos no mercado e

agregando valor marca. O retorno dos produtos de ps-consumo e

ps-venda precisa ser muito bem estruturado e organizado, sob pena

de interferir nas operaes e na rentabilidade das atividades da

empresa.Uma vez que o crescente retorno de produtos s empresas

causam impactos diretos em suas operaes, este trabalho tem como

objetivo mapear o processo de devoluo de mercadorias de uma

multinacional de higiene e beleza, utilizando a metodologia Lean

conhecida como Mapeamento do Fluxo de Valor. Procura-se entender

as variveis que compe o processo e a participao de cada

departamento no mesmo (estado atual) e propor aes de melhoria

para que o processo se torne mais enxuto (atravs de eliminao dos

desperdcios) e mais eficiente (estado futuro).

Palavras-chaves: MAPEAMENTO DO FLUXO DE VALOR,

LOGSTICA REVERSA, VSM

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

2

1. Introduo

A crescente exigncia do mercado pela variedade de produtos e pela inovao fez com que a

logstica, ao longo do tempo, se tornasse responsvel no s pela distribuio dos produtos

acabados aos consumidores, mas tambm pelo retorno de mercadorias nos canais de

distribuio. Alm de atender as legislaes ambientais quanto ao destino final dos bens

produzidos, evitando o descarte incorreto dos mesmos no meio ambiente, as empresas veem

este fluxo inverso como um meio de se obter vantagens competitivas diante da concorrncia,

garantindo uma rpida substituio de seus produtos no mercado e agregando valor marca.

Se por um lado os clientes (principalmente os varejistas) obtm benefcios como a liberao

de espao no estoque e do compromisso de dar um destino final adequado aos produtos, visto

que essa responsabilidade ser do prprio fabricante, as empresas que investem na Logstica

Reversa (LR) tem um maior controle da destinao final de seus produtos, impedindo que

unidades vencidas ou avariadas cheguem at o consumidor final e protegendo a marca. Outro

fator importante que ao recolher produtos que no foram consumidos a empresa expande

suas estratgias de vendas e estes produtos podem ser reintegrados ao estoque, garantindo o

aproveitamento da mercadoria (PEDROSA, 2008).

Por estes motivos, o retorno dos produtos de ps-consumo e ps-venda precisa ser muito bem

estruturado e organizado, sob pena de interferir nas operaes e na rentabilidade das

atividades da empresa (LEITE, 2009). Uma vez que o crescente retorno de produtos s

empresas causam impactos diretos em suas operaes, este trabalho tem como objetivo

mapear o processo de devoluo de mercadorias de uma multinacional de higiene e beleza,

utilizando a metodologia Lean conhecida como Mapeamento do Fluxo de Valor. Procura-se

entender as variveis que compe o processo e a participao de cada departamento no

mesmo (estado atual) e propor aes de melhoria para que o processo se torne mais enxuto

(atravs de eliminao dos desperdcios) e mais eficiente (estado futuro). Alm de

proporcionar uma maior visibilidade do processo, o mapeamento nos permite identificar os

desperdcios e as oportunidades de melhoria, agregando valor ao cliente, o elo mais

importante da cadeia: o cliente.

2. Referencial Terico

2.1. Logstica Reversa

O conceito de Logstica Reversa (LR), embora definido e discutido por muitos autores, ainda

um conceito em evoluo, dadas as novas oportunidades de negcios proporcionadas por

pesquisas realizadas nessa rea nos ltimos anos. Podemos defini-la como a rea da logstica

responsvel pelo gerenciamento do retorno dos bens de ps-venda e ps-consumo ao ciclo

produtivo ou de negcios, agregando-lhes valores econmicos, ecolgicos, logsticos e de

imagem corporativa, entre outros (LEITE, 2009). Os bens de ps-vendas so aqueles que

possuem pouco ou nenhum uso e so devolvidos empresa por questes de qualidade,

defeitos de fabricao, avarias no produto ou na embalagem, erros na expedio dos produtos

e acordos comerciais, entre outros fatores. J os bens de ps-consumo caracterizam-se por

terem sido utilizados at o fim de sua vida til, sendo encaminhados na maioria das vezes para

processos de reciclagem e reaproveitamento de resduos (SILVA et al., 2006). O presente

trabalho ir focar nos produtos de ps-venda, no tendo como enfoque o tratamento dos

resduos gerados aps o consumo.

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

3

Uma vez que a Logstica Reversa envolve os mesmos elementos da Logstica Direta, como

fluxo de materiais, transportes, estoque, sistemas de informao, etc., um planejamento

correto e bem estruturado deve ser realizado de modo que custos indesejados no sejam

adicionados cadeia de suprimentos (CAMPOS, 2006). SHIBAO et al, 2010 afirmam que a

falta de sistemas desenvolvidos especificamente para a logstica reversa faz com que as

empresas se aproveitem da estrutura logstica j existente, no desenvolvendo prticas

adequadas que implicariam em ganhos econmicos e de percepo de valor pelos clientes.

Outro fator relevante na deciso da empresa em investir na Logstica Reversa o avano

tecnolgico, que faz com que os produtos se tornem obsoletos de forma cada vez mais rpida,

aumentando a necessidade de recolhimento e destinao adequada destes produtos. Em geral,

os canais de distribuio reversos no so devidamente estruturados e organizados, o que

provoca um aumento no descarte incorreto dos resduos e consequentemente do lixo urbano,

causando diversos impactos negativos na sociedade (LEITE, 2009). Alm disso, a acirrada

competio pela conquista de um espao no mercado tem levado as empresas a investirem em

aes que reforcem o relacionamento com seus clientes e fornecedores, tornando o cliente

direto da cadeia de suprimentos to importante quanto o consumidor final. Quanto maior o

benefcio associado compra de um produto ou servio, maior a propenso fidelizao do

cliente, que ver o servio oferecido pela empresa como um diferencial diante dos

concorrentes. Neste contexto, a logstica apresenta grande impacto sobre os resultados do

marketing, passando a fazer parte das estratgias de mercado adotadas por grandes empresas,

que antes focavam basicamente na marca, nos preos e na promoo (LEITE, 2009).

Silva et al. (2006) afirmam que uma vez devolvidos os produtos, de responsabilidade da

logstica reversa de ps-venda realizar a triagem dos mesmos, separando de acordo com as

condies de uso e dando novo destino mercadoria, seja no mercado secundrio (que

trabalha com produtos novos e tambm de ps venda), no setor destinado ao retrabalho ou na

reciclagem. Nesta etapa fundamental que as empresas tenham uma boa percepo das

condies que definem se um produto pode voltar ao mercado, se ele deve sofrer ajustes para

voltar ao mercado ou se ele no tem mais condies de uso, sendo necessrio o envio para a

reciclagem ou destruio. O nvel operacional da LR deve ser capaz de analisar as condies

dos produtos, alertando os perigos de por de volta no mercado um produto em ms condies

de uso, como no caso de embalagens violadas e produtos com a data de validade prxima ao

vencimento, por exemplo. Alm dos funcionrios que trabalham diretamente com a Logstica

Reversa, todos os demais nveis organizacionais devem estar devidamente interados e

compromissados com o processo, que s ser bem sucedido se houver conscientizao de

todas as partes da cadeia, desde o fornecedor at o consumidor final (PEDROSA, 2008).

2.2. Mapeamento do Fluxo de Valor

O Mapeamento do Fluxo de Valor (VSM, do ingls Value Stream Mapping) uma das mais

eficientes ferramentas utilizada pela metodologia Lean (tambm conhecida como Produo

Enxuta) para que se obtenha uma perspectiva geral de um processo, desde as etapas iniciais

at a entrega do produto ou servio ao cliente. A Produo Enxuta surgiu durante um

momento de forte crise econmica mundial e foi idealizada no Japo por Taichii Ohno,

atravs do Sistema Toyota de Produo (OHNO, 1997). De acordo com o Lean Institute

Brasil (2012), esta metodologia na verdade uma estratgia de negcios para aumentar a

satisfao dos clientes atravs da melhor utilizao dos recursos, visando fornecer o que

realmente agrega valor no menor tempo possvel, com alta qualidade e com os custos mais

baixos. Um sistema Lean busca concentrar os esforos nas atividades que realmente agregam

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

4

valor do ponto de vista do cliente, atravs da eliminao dos desperdcios que podem ser de

superproduo, tempo de espera, processamento, transporte, estoque, movimentao e

produtos defeituosos.

Rother e Shook (2003) afirmam que ao considerar a perspectiva do fluxo de valor, olha-se

para o quadro mais amplo de um processo, buscando melhorar o todo e no apenas otimizar as

partes. Alm disso, mapear o fluxo de valor ajuda a enxergar e entender o fluxo de material e

de informao existentes em um processo. Os autores ainda destacam os motivos pelos quais

o mapeamento do fluxo de valor uma ferramenta essencial:

Ajuda a visualizar mais que processos individuais. Pode-se enxergar o fluxo;

Alm de visualizar os desperdcios, ajuda a identificar de onde eles vm;

Fornece uma linguagem comum para tratar dos processos;

Torna as decises sobre o fluxo visveis, de modo que o fluxo possa ser discutido;

Junta conceitos e tcnicas enxutas, que nos ajudam a evitar a implementao de algumas

tcnicas isoladamente;

Forma a base de um plano de melhorias;

Mostra a relao entre o fluxo de informao e o fluxo de materiais.

De acordo com Hines (2000), os princpios e os conceitos da Produo Enxuta so mais

comumente difundidos nos processos de manufatura, os quais envolvem as dimenses fsicas

de um produto. No entanto, possvel tambm relacionar os princpios Lean a atividades cuja

natureza no fsica, que envolvem o fluxo de informaes. A aplicao do pensamento

enxuto s atividades que no so de manufatura chamada de Lean Office (Escritrio

Enxuto), e apresenta maiores dificuldades em ter sua trajetria de valor definida do que os

processos de fbrica, por no ser facilmente visualizada. Para atingir o estado enxuto nos

escritrios, Tapping e Shuker (2010) prope oito passos:

1. Comprometimento com o lean: deve haver um comprometimento de todos os envolvidos

na aplicao dos conceitos enxutos. O trabalho em equipe deve ser estimulado;

2. Escolha do fluxo de valor: deve ser escolhido o fluxo de valor de produto ou processo

mais representativo na organizao: deve haver a preocupao imediata com o

consumidor;

3. Aprendizado sobre lean: todos devem ter um bom entendimento sobre os conceitos e

termos do Lean;

4. Mapeamento do estado atual: fornece uma clara viso dos desperdcios e mostra o status

atual do processo analisado;

5. Identificao de medidas de desempenho lean: escolher quais sero as mtricas que

ajudaro a atingir o estado enxuto;

6. Mapeamento do estado futuro: as propostas de melhorias devero ser incorporadas ao

mapa, considerando-se: a demanda do consumidor, a busca pelo fluxo contnuo e o

estabelecimento de um nivelamento da carga de trabalho;

7. Criao dos planos Kaizen: estabelecer os processos e prazos para implementao das

melhorias;

8. Implementao dos planos Kaizen: implementar as propostas obtidas no mapa futuro.

Com base nestes oito passos, este trabalho prope o mapeamento do fluxo de valor do

processo de devoluo de mercadorias, que apesar de envolver o produto acabado (dimenso

fsica) um processo muito dependente do fluxo de informaes, pois no ocorre em um

nico departamento ou local da empresa e envolve diversas reas da companhia, alm de

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

5

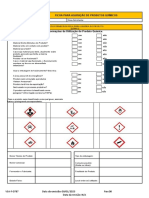

clientes e transportadoras. A simbologia utilizada no VSM encontra-se no Anexo 1 deste

tabalho.

3. Descrio do Processo

Na empresa estudada, a devoluo de mercadorias pode ser assim classificada (Quadro 1):

Quadro 1 Tipos de devoluo

No ano de 2011, a devoluo como um todo representou 81% da Logstica Reversa da

empresa e as recusas representaram 19%. Outro fator importante que, deste percentual de

mercadorias que foram devolvidas, 86% foram pelo motivo de acordo comercial. As reas

envolvidas no processo e as responsabilidades de cada uma podem ser observadas no Quadro

2.

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

6

Quadro 2 Departamentos envolvidos no processo de devoluo

Alm dessas reas, h tambm a participao das transportadoras, que so responsveis por

coletar a mercadoria no cliente na data e horrio programados, verificando no ato da coleta o

volume total e o valor total da mercadoria. Estes valores devem ser exatamente iguais aos

valores registrados no sistema utilizado pela empresa (Portal de Ocorrncias). Entre os

principais motivos para a devoluo de mercadorias da empresa estudada esto: acordos

comerciais, produtos com datas de validade prximas ao vencimento, mercadoria ou

embalagem avariada, quantidade recebida diferente do pedido, mercadorias trocadas,

cancelamento do pedido pelo cliente, falta de espao no cliente para receber a mercadoria,

preo divergente do negociado, defeitos de fabricao e caixas incompletas ou violadas, entre

outros.

4. Metodologia e Aplicao

Para entender o processo de devoluo de mercadorias da empresa estudada, foi realizada

inicialmente uma entrevista com um Analista de Transportes para coletar as informaes

gerais do processo: quem inicia, quais so as reas envolvidas e as responsabilidades de cada

uma, quais so as polticas que regem o processo, etc. Em seguida foi levantada a Poltica de

Devoluo de Mercadorias da Companhia, atentando para as especificaes de cada tipo de

devoluo. O prximo passo foi a visita a um dos CDs da empresa. O local onde a atividade

acontece denominado Gemba na filosofia Lean, e extremamente importante observar

diretamente o processo in loco, quem so as pessoas envolvidas e quais so as

responsabilidades de cada uma, principalmente a parte final, que diz respeito triagem e

destinao das mercadorias devolvidas.

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

7

Realizadas estas atividades pde-se dar incio ao processo de execuo do VSM, que teve

incio com o relatrio A3, uma ferramenta lean que nos permite entender o contexto em que o

projeto se realiza, a situao atual em que o processo se encontra, a definir claramente os

objetivos que se pretende alcanar e tambm a definir qual ser o plano de ao. Trata-se de

um processo para resoluo de problemas estruturado e padronizado. Alm de promover a

comunicao entre os participantes do projeto, o A3 ajuda a desenvolver a capacidade de

resoluo de problemas das pessoas envolvidas, compartilhando aprendizados, contando com

a participao de todas as reas envolvidas, de modo que todos estejam de acordo com as

aes a serem executadas ao longo do projeto. (SOBEK & JIMMERSON, 2004). O resultado

apresentado no Anexo 1

Depois do relatrio A3, fez-se um esboo inicial do processo de devoluo de mercadorias,

procurando entender a participao de cada rea. Para isso, foi feito um contato com uma

pessoa de cada departamento, que explicou o seu papel no processo. Este primeiro desenho da

devoluo de mercadorias muito importante para que os lderes do projeto tenham um bom

entendimento de como o processo ocorre, antes de partir para a reunio de execuo do VSM.

O resultado obtido apresentado na Figura 2.

A etapa seguinte foi definir os participantes do projeto, que foram divididos em times de

liderana e de execuo. O time de liderana foi formado pelos gerentes e coordenadores de

cada rea, cuja responsabilidade foi indicar algum do seu time para participar ativamente do

projeto e alertar a importncia do mesmo para a companhia. J o time de execuo contou

com as pessoas que foram indicadas pelas lideranas e que participaram da reunio de

execuo do VSM. Uma condio imposta nesta etapa foi que as pessoas indicadas para

participar do projeto estivessem diretamente envolvidas com a devoluo de mercadorias, de

modo que elas pudessem descrever como o processo ocorre em suas respectivas reas e dar

sugestes de melhorias. Definidos os participantes, realizou-se a convocao para as reunies

de apresentao do projeto e de execuo do VSM. Todas as reas se mostraram muito

interessadas no projeto e relataram ter muitos problemas com a devoluo de mercadorias,

devido complexidade do processo.

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

8

Figura 2 VSM do macro-processo de devoluo

Foi programado um dia para que todos fossem at o CD localizado em Extrema (MG) para a

execuo do VSM, uma vez que a metodologia requer que o mapeamento seja feito no local

onde o processo ocorre. Inicialmente fez-se uma introduo da filosofia Lean aos

participantes, explicando conceitos como a eliminao dos desperdcios, as atividades que

agregam valor ao cliente e a importncia da reduo da variabilidade nos processos e do

desenvolvimento atravs das pessoas. Em seguida, realizou-se uma dinmica para que cada

um relatasse detalhadamente a participao de sua rea na devoluo de mercadorias,

respondendo perguntas como: quantas pessoas realizam cada atividade, quanto tempo cada

atividade leva para ser executada, onde e como elas so realizadas. Ao mesmo tempo em que

uma pessoa era entrevistada, os outros participantes podiam anotar sugestes para aquela

atividade, que eram anexados atividade em questo. Essas sugestes foram fundamentais

para a visualizao das oportunidades do processo e serviram de base para as aes de

melhoria contnua. importante ressaltar que participao de todos foi muito importante,

permitindo a interao entre as reas, a identificao de oportunidades de melhoria e um

entendimento amplo do funcionamento do processo. As anotaes realizadas levaram ao

Mapa do Estado Atual da devoluo de mercadorias (Anexo 2).

A partir das oportunidades observadas no VSM (principalmente a partir das sugestes feitas

nos papis amarelos), foi elaborada uma matriz de prioridades pra identificar quais eram mais

importantes para o processo e trariam melhores resultados se fossem implementadas. Os

critrios de avaliao utilizados foram: impacto no processo, facilidade de implementao e

investimento necessrio. O resultado com algumas das oportunidades identificadas pode ser

observado no Quadro 3, e a matriz completa levou aos resultados da Figura 3.

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

9

Quadro 3 Matriz de Oportunidades

Figura 3 Classificao das oportunidades de melhoria

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

10

Podemos classificar como benefcio o impacto que a ao proporcionar ao processo aliado ao

baixo custo de implementao da mesma. Apesar da maioria das aes estarem no grupo

verde, tambm sero incorporadas ao plano de ao oportunidades dos grupos amarelo e azul,

por serem de aplicao imediata, o que estimula os participantes do projeto. importante

tambm ressaltar que a Matriz de Prioridades uma ferramenta auxiliar tomada de deciso,

mas a escolha das oportunidades de melhoria que sero aplicadas no processo feita a partir

de um consenso entre o time de projeto e a gerncia da empresa.

A partir das oportunidades de melhoria identificadas, foi possvel desenhar o mapa do Estado

Futuro (Anexo 3), no qual as principais mudanas foram a substituio das reas de Vendas e

SAC por uma Clula de Devoluo e a introduo de um operador logstico para conferir e

organizar a mercadoria de acordo comercial antes da devoluo ao CD. O Quadro 4 traz as

aes sugeridas para que as mudanas propostas no Mapa do Estado Atual aconteam.

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

11

Quadro 4 Propostas de melhoria

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

12

4.1. Anlise dos resultados

Ao analisarmos o mapa do Estado Atual, podemos observar a existncia de alguns dos sete

desperdcios Lean no processo, tais como: tempo de espera (visto que as reas envolvidas no

so dedicadas ao processo de devoluo), processamento (excesso de emails paralelos ao

Portal de Ocorrncias) e estoque (mercadorias acumuladas no Centro de Distribuio

aguardando triagem). Desta forma, a atividade mais importante do ponto de vista do cliente,

que consiste na emisso do crdito, realizada em 62 dias, sendo que apenas 8 destes dias so

dedicados atividades que agregam valor.

Atravs da Matriz de Prioridades foi possvel sugerir aes de melhoria, que foram divididas

em quatro grandes grupos: padronizao do processo, melhorias no sistema (Portal de

Ocorrncias), clula de devoluo de mercadorias e melhorias no processo. A padronizao

ir conferir maior agilidade em diversas partes do processo, como a entrada das ocorrncias

no Portal e na triagem das mercadorias nos Centros de Distribuio. J as melhorias no

sistema devem ser feitas para dar maior flexibilidade e confiabilidade ao mesmo, uma vez que

o processo atual utiliza uma grande quantidade de emails paralelamente. A clula de

devoluo uma proposta que j vem sendo considerada e estudada pela empresa para que se

tenham pessoas dedicadas exclusivamente Logstica Reversa, porm necessita de um maior

investimento e por isso deve ser bem avaliada antes de ser colocada em prtica. Atualmente, a

empresa contrata os servios de uma terceirizada para realizar alguns agendamentos de

entregas de mercadorias no cliente, e a idia que esta mesma clula seja responsvel pela

devoluo de mercadorias. A vantagem desta proposta que a empresa terceirizada j

conhece os procedimentos da companhia, sendo necessrio apenas um aumento no nmero de

funcionrios. Por fim, as aes relacionadas s melhorias de processo iro trazer maior

confiabilidade ao mesmo e reduo no custo dos fretes, uma vez que as coletas sero

realizadas juntamente com as entregas de mercadoria, sempre que possvel.

Alm de criar uma clula especfica para a Logstica Reversa da empresa, prope-se tambm

a contratao de um operador logstico para ir at os clientes conferir e organizar as

mercadorias provenientes do acordo comercial de protetor solar, visto que estas devolues

representam cerca de 86% das devolues agendadas e correspondem a produtos de alto valor

agregado para a empresa. A vantagem de realizar esta conferncia est no fato de evitar que

mercadorias que no pertenam Companhia sejam devolvidas juntamente com a mercadoria

correta, trazendo para a empresa custos adicionais para a destruio ou destinao adequada

das mesmas. No ano de 2011 foram realizados estudos para analisar a viabilidade de se

contratar um operador logstico para atender 18 clientes em 6 regies metropolitanas que

contemplam 42% do total deste tipo de devoluo. Os estudos apontaram que o custo deste

operador para atender os 18 clientes seria de 0,1% do faturamento reverso da companhia,

demostrando a viabilidade do projeto. Estima-se que com a implementao de tais melhorias,

o processo que hoje realizado em 62 dias poder ser feito em aproximadamente 17 dias.

5. Concluses

A iniciativa de realizar um Mapa do Fluxo de Valor da logstica reversa de devoluo de

mercadorias teve um grande apoio dos departamentos envolvidos, tanto das partes gernciais

quanto das partes operacionais do processo, devido a sua alta complexidade. A falta de

visualizao do todo e dos responsveis por cada etapa foram os motivos mais importantes

que levaram execuo deste VSM. Alm disso, a devoluo envolve fatores extremamente

importantes como os custos agregados operao, os valores das mercadorias devolvidas e a

satisfao do cliente gerada pela emisso do crdito e liberao de espao no depsito. No

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

13

decorrer da dinmica realizada, pode-se notar alguns pontos crticos como a falta de interao

entre as reas envolvidas e principalmente a falta de padronizao existente no processo, que

consiste em um dos principais pontos a serem melhorados.

As ferramentas Lean utilizadas ao longo do processo foram fundamentais para alcanar o

resultado obtido. O relatrio A3 serviu como base para a execuo do projeto e incitou

reflexes importantes como analisar o contexto no qual o projeto est inserido, definir

claramente os objetivos e metas e criar um plano de ao para obter o resultado desejado.

Alm disso, promoveu uma boa comunicao entre as reas e efatizou a importncia do

projeto para a companhia. J o VSM permitiu desenhar de uma forma objetiva um processo

que no fcil de ser visualizado como os processos que ocorrem nas fbricas, visto que

composto por um grande fluxo de informaes e ocorre em reas diferentes. Anteriormente a

este trabalho no houve nenhuma iniciativa de mapear o processo de devoluo de

mercadorias, o que refora a relevncia deste trabalho para a empresa.

Ao implementar as melhorias propostas, a empresa estreitar seu relacionamento com o

cliente e se tornar mais competitiva no mercado, atravs da reduo de custos e da

otimizao do processo como um todo. Como prximos passos, a empresa ir analisar de uma

forma mais aprofundada cada etapa do fluxo de valor desenhado, levantando dados que

justifiquem a criao de uma clula exclusiva para tratar a Logstica Reversa da companhia.

Agradecimentos

Os autores agradecem ao CNPq e a FAPEMIG, pelo apoio financeiro concedido a diversos

projetos que subsidiaram o desenvolvimento desse trabalho.

Referncias

CAMPOS, T. Logstica Reversa: Aplicao ao problema das embalagens da CEAGESP. Dissertao

(Mestrado), Escola Politcnica da Universidade de So Paulo, 154p., 2006.

HINES, P. et al. Value Stream Management. Gr-Bretanha: Prentice Hall, 2000.

LEAN INSTITUTE BRASIL. Disponvel em: http://www.lean.org.br. Acesso em 14 de junho de 2012.

LEITE, P.R. Logstica Reversa: meio ambiente e competitividade. So Paulo: Pearson Prentice Hall, 2 edio,

2009.

OHNO, T. O Sistema Toyota de Produo: alm da produo em larga escala. Porto Alegre: Bookman, 1997.

PEDROSA, A.S. A logstica reversa como uma ferramenta gerencial: um novo diferencial competitivo para as

organizaes. Revista Qualit@s, Volume 7, n 2, 2008.

ROTHER, M. & SHOOK, J. Aprendendo a enxergar: mapeando o fluxo de valor para agregar valor e

eliminar o desperdcio. So Paulo : Lean Institute Brasil, 2003.

SHIBAO, F.Y., MOORI, R.G. & SANTOS, M.R. A logstica Reversa e a sustentabilidade empresarial. In:

XIII SEMEAD, setembro 2010.

SILVA, V.M.D., SOUZA, R.A., BORTOLOTTI, S.L.V. & RODRIGUEZ, C.M T. Uma viso sobre os

conceitos bsicos da logstica reversa. In: XIII SIMPEP, Bauru, 2006.

SOBEK, D.K. & JIMMERSON, C. A3 reports: Tools for process improvement. In: Research Conference,

Houston, 2004. Disponvel em: http://www.lean.org. Acesso em 12 de setembro de 2012.

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

14

TAPPING, D. & SHUKER, T. Lean Office Gerenciamento do Fluxo de Valor para reas administrativas.

So Paulo: Hemus, 186p., 2010.

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

15

ANEXO 1

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

16

ANEXO 2 (original tamanhoA3)

XXXIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO

A Gesto dos Processos de Produo e as Parcerias Globais para o Desenvolvimento Sustentvel dos Sistemas Produtivos

Salvador, BA, Brasil, 08 a 11 de outubro de 2013.

17

ANEXO 3 (original tamanho A3)

Você também pode gostar

- Criando página fakeDocumento2 páginasCriando página fakeHalo KodeinAinda não há avaliações

- MODELO Proposta Orçamento Midias SociaisDocumento11 páginasMODELO Proposta Orçamento Midias SociaisCaio Nogueira67% (9)

- Como usar pendrive de forma otimizadaDocumento3 páginasComo usar pendrive de forma otimizadaedutrindadeAinda não há avaliações

- Motor Scania DC 9 5 CilindrosDocumento36 páginasMotor Scania DC 9 5 CilindrosIvo Silva67% (3)

- Osciloscópio USBDocumento91 páginasOsciloscópio USBJoyceCrisAinda não há avaliações

- Manual Do Utilizador VT2500Documento68 páginasManual Do Utilizador VT2500Heitor Souza0% (1)

- Pack 2 Placa LED Circular 6W Corte Ø 105 MMDocumento3 páginasPack 2 Placa LED Circular 6W Corte Ø 105 MMAntonio BrasíliaAinda não há avaliações

- Condições Salas VIP - Cartões Itaú Personnalité Mastercard Black Fevereiro-2023Documento4 páginasCondições Salas VIP - Cartões Itaú Personnalité Mastercard Black Fevereiro-2023Mayra PereiraAinda não há avaliações

- Configurando cliente HTTPS com Eclipse para acessar Web ServiceDocumento17 páginasConfigurando cliente HTTPS com Eclipse para acessar Web ServiceSergio SilvaAinda não há avaliações

- Criando VPN Site To Site Conectando Diversas Filiais A Matriz Com OpenvpnDocumento10 páginasCriando VPN Site To Site Conectando Diversas Filiais A Matriz Com OpenvpnhthumboAinda não há avaliações

- Comandos EletricosDocumento35 páginasComandos EletricosJackson AugustoAinda não há avaliações

- LITERACIA DIGITAL - INICIAÇÃODocumento12 páginasLITERACIA DIGITAL - INICIAÇÃOCapitaoLusoAinda não há avaliações

- VSA-F-0787R00 FAPQ - Ficha de Aceitação de Produtos Químicos (V1)Documento2 páginasVSA-F-0787R00 FAPQ - Ficha de Aceitação de Produtos Químicos (V1)Julio IzelAinda não há avaliações

- CUSTO COMPARADO - Tapume Aço Galvanizado X Chapa de CompensadoDocumento2 páginasCUSTO COMPARADO - Tapume Aço Galvanizado X Chapa de CompensadoWesley CamposAinda não há avaliações

- MR390LOGAN3Documento46 páginasMR390LOGAN3Economy AssistanceAinda não há avaliações

- aula32_kit_chassi_2wd_robo_kit2023_em_m1_v2Documento21 páginasaula32_kit_chassi_2wd_robo_kit2023_em_m1_v2pedro.zamboniAinda não há avaliações

- Motivações e histórico da transição IPv4 para IPv6Documento9 páginasMotivações e histórico da transição IPv4 para IPv6Airton Lopes FilhoAinda não há avaliações

- Ecologia FlorestalDocumento3 páginasEcologia FlorestalJeyAinda não há avaliações

- Guia MieecDocumento137 páginasGuia MieecFrancisco NoemiaAinda não há avaliações

- NIT-DICLA-26 - 04 - Requisitos Lab - Ensaio Ensaio ProficiênciaDocumento6 páginasNIT-DICLA-26 - 04 - Requisitos Lab - Ensaio Ensaio Proficiênciaoigresy100% (1)

- Checklist-facil-qualidadeDocumento12 páginasChecklist-facil-qualidadeWanessa BarbosaAinda não há avaliações

- Catalogo Tupai 2013 1Documento292 páginasCatalogo Tupai 2013 1filipacpmAinda não há avaliações

- Veneziana fixa grade exaustor 12x12cmDocumento2 páginasVeneziana fixa grade exaustor 12x12cmNestor JuniorAinda não há avaliações

- Catálogo de Acessórios - WEBDocumento68 páginasCatálogo de Acessórios - WEBEuclides Melo JúniorAinda não há avaliações

- Manual da bateria eletrônica TDX-16Documento12 páginasManual da bateria eletrônica TDX-16EdileneAinda não há avaliações

- Transmissão de Dados AeronáuticosDocumento60 páginasTransmissão de Dados AeronáuticosCaciano Vinicius KrenchinskiAinda não há avaliações

- TabelaDocumento30 páginasTabelaHian OliveiraAinda não há avaliações

- Take One L1300 - Web PDFDocumento2 páginasTake One L1300 - Web PDFCarla Bergamin RosaAinda não há avaliações

- PesoDocumento139 páginasPesoanon-494879100% (8)

- Proposta de venda de máquina de ensaios mecânicosDocumento3 páginasProposta de venda de máquina de ensaios mecânicosMarco A. R. JimenesAinda não há avaliações