Escolar Documentos

Profissional Documentos

Cultura Documentos

4

Enviado por

JúlioCezarSouzaRodriguesTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

4

Enviado por

JúlioCezarSouzaRodriguesDireitos autorais:

Formatos disponíveis

3

Mtodo Experimental

Para a determinao do teor de Ferro Metlico na escria bruta, nas

fraes recuperadas ou em agregados foi necessrio desenvolver 2 mtodos

distintos usando um conjunto de tcnicas existentes na literatura. O 1 mtodo se

baseava nas diferenas entre propriedades magnticas entre ao e escria. Foi

chamado de mtodo de separao magntica. O 2 mtodo se baseava na diferena

de capacidade de conformao entre ao e escria. Em sucessivas etapas de

cominuio, enquanto a escria se fragmenta e finalmente se pulveriza, o ao se

deforma e pode ser separado por peneiramento. Este mtodo foi denominado

separao por desagregao. Atravs dos dois mtodos foi elaborado um

fluxograma de processamento e anlise para as amostras de escrias, sucata

recuperada e de agregado das trs plantas.

3.1 Liberao do Ferro Metlico

3.1.1 Mtodo 1 Separao Magntica

Inicialmente acreditava-se que a maneira mais simples para conseguir

quantificar o teor de ferro metlico seria atravs da separao magntica. Assim, o

primeiro experimento consistiu em um estudo para verificar qual dos diversos

equipamentos disponveis de separao magntica conseguia uma separao mais

eficaz.

Foram realizadas as etapas de preparao, homogeneizao, quarteamento,

britagem, moagem, separao magntica e anlise qumica. Para avaliao da

eficincia do processo de separao magntica, as amostras foram analisadas

quimicamente quanto ao teor de ferro metlico e total.

Foram utilizadas amostras originrias de 2 usinas onde as mesmas foram

britadas em um britador de mandbula com abertura de alimentao de 35x20 cm.

Em seguida, as amostras foram homogeneizadas atravs da formao de pilhas

cnicas e alongadas para posterior quarteamento em alquotas de 30kg. Estas

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 42

alquotas foram ento utilizadas para a realizao de ensaios de moagem, anlises

granulomtricas e ensaios de separao magntica.

Ensaios exploratrios de separao magntica a seco

Neste ensaio utilizou-se um separador magntico de rolo de terras raras,

modelo RE-ROLL, fabricado pela INBRAS. A intensidade do campo magntico

no rolo foi de 21.000 Gauss. A regulagem de inclinao das aletas foi de 55

0

para

o corte do material magntico. A velocidade do rotor foi de 370 rpm e a taxa de

alimentao de 10kg/h.

Figura 16. Separador magntico de rolo induzido, RE-ROLL.

Ensaios exploratrios de separao magntica a mido

Foi utilizado um separador eletromagntico de Carrossel INBRAS-Eriez,

srie CF-5. Utilizou-se uma intensidade no campo magntico de 2.000 Gauss,

velocidade no carrossel de 1,5 rpm.

Figura 17. Separador magntico de carrossel CF-5.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 43

Ensaios de separao magntica em tambor rotativo

Empregou-se um separador magntico a mido de tambor rotativo da marca

INBRAS-Eriez, modelo WD-RE 24x6, com campo magntico fixo de 7.000

Gauss. Trabalhou-se com uma polpa slida de 20%, uma taxa de alimentao de

120L/h, velocidade do tambor de 24 rpm e uma taxa de vazo de gua de lavagem

de 300L/h.

Figura 18. Separador magntico de tambor rotativo.

Inicialmente foram realizados ensaios utilizando o separador magntico

seco e a mido com amostras da usina 1 e da usina 2. Em ambos os ensaios

utilizou-se a granulometria abaixo de 14 malhas. Na Tabela 1 os resultados

encontrados. Nas amostras com granulometria abaixo de 35 malhas os resultados

se mantiveram. Para mais detalhes deste experimento ver Anexo II.

Tabela 1. Resultados compilados do teste de separao magntica a seco

e a mido.

Nos experimentos anteriores no foi possvel obter uma grande diferena na

concentrao de ferro do produto magntico para o no magntico, assim, foi

realizado um novo experimento utilizando o tambor rotativo onde foram

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 44

escolhidas novas faixas granulomtricas para verificar a possibilidade de se

aumentar a diferena no teor metlico do produto magntico para o no

magntico. As granulometrias escolhidas foram -1/2 a +4 malhas, -4 a +8, -8 a

+14 e abaixo de 14 malhas. Tambm foram realizados ensaios para ambas as

usinas. Como os resultados permaneceram similares, sero apresentados apenas os

valores de duas faixas: -1/2 a +4 malhas e abaixo de 14 malhas.

Tabela 2. Resultados compilados do teste de separao magntica com

tambor rotativo.

A anlise qumica mostra que para a maior parte das faixas granulomtricas

o percentual de ferro metlico da parte no magntica apresenta valores muito

prximos dos encontrados na parte magntica. Alm disso, os valores variaram

muito pouco para as diferentes granulometrias consideradas. Constatou-se,

portanto, que esta separao no foi efetiva e uma nova metodologia precisava ser

elaborada.

A nova rota proposta se baseou na diferena de propriedades entre o ao e a

escria. Durante as etapas de cominuio ficou claro que as amostras de ao se

deformavam enquanto o xido de fragmentava. Isto tornou possvel a remoo da

parte metlica por diferena de granulometria aps as etapas de britagem. Esta

premissa serviu para redefinir o fluxograma de processamento.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 45

3.1.2 Mtodo 2 Separao por Cominuio

Com as amostras remanescentes do primeiro experimento foram feitos testes

para propor um fluxograma de processamento que permitisse desagregar a parte

metlica da parte na forma de xido com uma eficincia superior separao

magntica.

Como a anlise qumica s possvel ser realizada em amostras com

granulometrias inferiores a 150 malhas, foi traada uma rota de processamento

que permitisse cominuir toda a amostra para granulometrias inferiores ao limite,

atravs de uma seqncia de britadores e moinhos como detalhado a seguir. A

separao da parte metlica, aps cada etapa, era realizada por peneiramento.

Assim, para a realizao da terceira etapa utilizou-se uma amostra de

Recuperada 2,5<d<5 de 22,210 kg. Todo o processamento foi realizado no

Centro de Tecnologia Mineral, CETEM.

Britador de mandbula 1 20x40cm

Este britador representa o primeiro passo no fluxograma de beneficiamento

da escria. O material na sua forma mais grosseira foi reduzido para se torna

matria-prima para a prxima etapa de cominuio. Caso a amostra estivesse em

dimenses superiores entrada do britador, exemplo da escria in natura e do

traseiro de planta no processado, foi realizada a fragmentao manual com

auxlio de uma marreta.

Figura 19. Imagem do britador de mandbula da primeira etapa de

cominuio.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 46

Peneiramento 1

Retirada da parte metlica bem grosseira. Assim determina-se a primeira

frao de Ferro metlico (ao) e evita-se algum dano no britador da etapa

seguinte.

Britador de Mandbula 2 15x20cm

Figura 20. Vista lateral e superior do britador de mandbula da

segunda etapa.

A amostra contendo produtos em diferentes dimenses, com peso total de

22 kg, foi britada e encaminhada para a prxima etapa de peneiramento.

Peneiramento 2 19mm de abertura

Assim, mais uma vez a etapa de peneiramento foi realizada para remover a

parte metlica grosseira. A abertura da peneira foi um fator determinante para o

sucesso desta etapa.

Como se pode observar nas Figuras 21 e 22, a diferena fica bem evidente

entre o que fica retido na peneira (Oversize) parte metlica e o passante

(Undersize) constitudo de parte metlica e xidos.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 47

Figura 21. Peneira de 19mm e calha.

Figura 22. A esquerda Ferro Metlico que ficou retido na peneira (P2) e

a direita o material passante que ainda possui Ferro Metlico, em

granulometrias menores que a peneira, e escria (P3).

Tabela 3. Resultado do peneiramento 2.

Peso [g] Percentual [%]

OVERSIZE 3.150g 14%

UNDERSIZE 19.060g 86%

TOTAL 22.210g 100%

A inspeo de todo material retido nas peneiras permitiu considerar com

confiana que este era composto de 100% de ferro metlico.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 48

Britador de rolo 1 9mm de abertura

Figura 23. Vista frontal e superior do Britador de Rolos.

O objetivo o mesmo das etapas anteriores de britagem. Porm, a

fragmentao ocorre pela passagem da amostra entre dois rolos com uma distncia

entre eles de, aproximadamente, 9 mm. A parte metlica da escria deformada

enquanto que os xidos se fragmentam. Como a velocidade dos rolos alta,

surgiu a necessidade de colocar um anteparo para reduzir a velocidade de sada

dos produtos, ou ento, de se fechar a regio entre a sada do moinho e o

recipiente. Minimizou-se desse modo a perda de massa das amostras quando

foram processadas, o que poderia ocasionar um erro amostral (Tabela 4).

Tabela 4. Avaliao da perda de amostra durante a etapa de britagem

com rolos.

Peso de entrada 19.060g

Peso de sada 18.417g

Percentual de perda 3,37%

Peneiramento 3 14mm de abertura

Como nas etapas anteriores, esta etapa de peneiramento visa exclusivamente

a remoo da parte metlica grosseira contida na escria. Assim, como produto

desta etapa obteve-se o material metlico retido (oversize) e o material metlico

mais escria cominuda com dimenso inferior a abertura da peneira (undersize).

Na Figura 24 apresentado esquerda o material metlico retido e a direita o

passante. Na Tabela 5 a quantificao destes valores.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 49

Figura 24. Na Figura parte metlica retida (P5) e direita parte

metlica e escria com granulometria inferior 14mm(P6).

Tabela 5. Resultado do peneiramento em tela de 14mm.

PESO [g] PERCENTUAL [%]

OVERSIZE 247g 1,3%

UNDERSIZE 18.170g 98,7%

TOTAL 18.417g 100,0%

Britador de Rolo 2 6mm de abertura

Foi utilizado o mesmo britador da etapa anterior, Figura 24, porm com uma

reduo na distncia entre os rolos. Como na etapa anterior houve uma limitada

perda de massa (Tabela 6). Ressalta-se a necessidade da colocao de uma

proteo.

Tabela 6. Avaliao da perda amostral durante a segunda etapa de

britagem com rolos.

PESO DE ENTRADA 18.170g

PESO DE SADA 17.913g

PERCENTUAL DE PERDA 1,4%

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 50

Peneiramento 4 9,6mm de abertura

A Figura 25 apresenta a parte de material metlico retido e o passante.

Figura 25. esquerda Ferro metlico retido na peneira de 9,6 mm e

direita material passante.

Tabela 7. Resultado do peneiramento em tela de 9,6mm.

PESO [g] PERCENTUAL [%]

OVERSIZE 303g 1,7%

UNDERSIZE 17.610g 98,3%

TOTAL 17.913g 100,0%

Etapas de Moagem

Nesta etapa duas rotas seriam possveis: a moagem por bolas ou por barras.

Em ambas utilizou-se o moinho da Figura 26. Para determinar qual a melhor rota,

a amostra foi homogeneizada e quarteada. Depois estas amostras foram colocadas

durante 30 minutos nos respectivos moinhos. A moagem por barras se mostrou

mais adequada por conseguir fragmentar mais a parte xida.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 51

Figura 26. Foto da operao do moinho de barras.

A Figura 27 apresenta os produtos gerados durante as moagens, seguido de

um peneiramento. Os produtos do lado esquerdo de cada imagem ficaram retidos

na peneira de 6 malhas (3,35mm), enquanto que os do lado direito passaram.

Como o objetivo a cominuio de toda a escria e que apenas a parte metlica

fique retida na peneira, utilizou-se um m para verificar se realmente a parte que

ficou retida era apenas metlica. Atravs das imagens mostradas na Figura 27

possvel verificar que, para o mesmo intervalo de tempo, o moinho de barras

apesar de no diminuir tanto a granulometria como um todo, conseguiu uma

maior liberao da parte metlica, enquanto, a moagem com bolas manteve uma

concentrao maior de parte no metlica retida. Com isso, a moagem com barras

foi escolhida para a continuao do trabalho.

Figura 27. Produtos da moagem com bolas e barras aps um mesmo

tempo de processamento.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 52

Figura 28. Homogeneizao em pilha esquerda e plana direita.

Aps a determinao de qual moagem seria utilizada, a prxima etapa foi

mensurar o tempo de moagem. Para isso, foi feita a curva de moagem onde partes

da amostra quarteadas foram modas em vrios intervalos de tempo. Foram

realizados 4 tempos de moagem; 30, 60, 120 e 180 minutos. Os resultados esto

apresentados na Tabela 8.

Tabela 8. Curva de moagem para determinao do tempo de

processamento.

Maiores que 150

mesh

Menores que 150

mesh

Total

30 minutos 1.250g 250g 1.500g

60 minutos 960g 540g 1.500g

120 minutos 640g 860g 1.500g

180 minutos 400g 1.100g 1.500g

Com base nos resultados foi possvel traar a curva de moagem mostrada na

Figura 29.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 53

0

200

400

600

800

1000

1200

1400

0 30 60 90 120 150 180 210 240

Tempo de moagem [mi nutos]

Q

u

a

n

t

i

d

a

d

e

d

e

M

a

t

e

r

i

a

l

p

a

s

s

a

n

t

e

e

m

1

5

0

m

e

s

h

[

g

r

a

m

a

s

]

Figura 29. Curva de moagem para uma amostra de 1.500g.

A curva demonstra que a grande evoluo de material passante se d com

um tempo de 120 minutos. Aps este perodo o processo de cominuio comea a

perder sua eficincia. Com isso, visando aperfeioar o processo, a rota definida foi

ao completar 120 minutos a amostra foi encaminhada para uma peneira de 150

mesh. O material que ainda ficou retido foi novamente modo.

Fazendo esta separao e moendo apenas a parte grosseira por mais 60

minutos obteve-se o resultado apresentado na Tabela 9.

Tabela 9. Resultado da moagem aps remoo de material passante.

Maiores que 150

mesh

Menores que 150

mesh

Total

Mais 60 minutos 180g 1.320g 1.500g

Ao comparar os resultados obtidos aps 180 minutos de moagem, sem

peneiramento (Tabela 8) e com peneiramento (Tabela 9) houve um ganho

significativo no percentual de material passante para o mesmo tempo de moagem

ao realizar o peneiramento. Sendo assim, est etapa foi includa no trabalho e foi

definido o fluxograma utilizado.

- Moagem com barras 1

- Peneiramento 5 150 mesh de abertura

- Moagem com barras 2

- Peneiramento 6 150 mesh de abertura

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 54

Com isso, o material passante por todas as etapas ter granulometria

adequada para ser analisado quimicamente. Tendo apenas que passar por uma

homogeneizao e, posteriormente, por um quarteamento. J a parte retida ao

longo das etapas de processamento foi considerada ferro metlico.

Rigorosamente a densidade do material retido na peneira de 150 mesh

inferior a do ao, indicando alguma contaminao. No entanto, pela impreciso

da avaliao da densidade, desconsiderou-se no clculo.

Utilizando como base todas as premissas levantadas ao longo desta etapa foi

montado o fluxo de processamento apresentado na Figura 30 que ir servir como

rota para as amostras.

Figura 30. Fluxo de Processamento para os produtos e co-produtos do

beneficiamento da escria.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 55

3.1.3 Metodologia Empregada

Fundamentado nos experimentos acima citados foi proposto o fluxograma

da Figura 34 para o processamento da escria produzida em trs unidades distintas

de fabricao de aos, identificadas por Forno 1, Forno 2 e Forno 3. Este

fluxograma de processamento foi empregado para cominuir os produtos e co-

produtos do beneficiamento da escria, e colher amostras representativas para

posterior anlise qumica com o intuito de determinar o teor em massa de ferro

metlico e de ferro total.

Paralelamente foram medidas as densidades aparentes das amostras

recebidas para posterior verificao da acurcia de correlaes vigentes entre o

ferro metlico e ferro total com a densidade aparente dos produtos e co-produtos

citados.

Foi elaborado o plano de atividades com o intuito de facilitar o andamento

do projeto e a correta distribuio das responsabilidades (Tabela 10).

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 56

Tabela 10. Plano de atividades para a realizao do processamento.

Escopo

Atividade Descrio da Atividade Responsvel

Parte 1

Coletar as

amostras

Ser feita na unidade aps a

homogeneizao e quarteamento da

escria gerada durante uma corrida

determinada para o Forno 1 e de um

grupo de corridas para os Fornos 2 e 3.

Fornos 1, 2 e

3.

Parte 1

Embalagem

e Transporte

Ser seguido o procedimento

abordado no item embalagem.

Fornos 1, 2 e

3.

Parte 1

Densidade

Aparente

Medir densidade aparente de acordo

com metodologia da contratada para

processamento de escrias em escala

industrial.

Forno 1

Parte 2 Cominuio

As amostras devero ser cominudas

em sua totalidade. Para tal, devero

ser empregados britadores seguido de

moinho de barras.

CETEM

Parte 3

Anlise

Qumica

As amostras provenientes do

quarteamento sero analisadas

quimicamente. Este teste servir para

quantificar o Ferro Metlico e Total.

Laboratrio

interno

Amostragem

O processo de amostragem consiste na retirada de quantidades moduladas

do material de um todo que se deseja amostrar, de tal forma que esta seja

representativa do todo. A diferena entre o valor de uma dada caracterstica de

interesse no lote e a estimativa desta caracterstica na amostra (amostra primria)

chamada erro de amostragem.

O erro total de amostragem (E

T

), segundo Pierre Gy [14], o somatrio do

erro de amostragem propriamente dita (E

ap

) e do erro de preparao da amostra

primria (E

p

).

E

T

=E

ap

+E

p

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 57

O erro de amostragem propriamente dita o somatrio de sete erros

independentes, resultantes do processo de seleo da amostra primria, e

provenientes, principalmente, da variabilidade do material que est sendo

amostrado. O controle deste erro fundamental para experimentos envolvendo

anlise de minrios. Para este trabalho como se trata de um material que j passou

por um processo de beneficiamento e deve, teoricamente, atender as

especificaes do cliente, este erro minimizado.

No entanto, para diminuir ainda mais a possibilidade de erro de amostragem

propriamente dita foi utilizado dois mtodos para a obteno das amostras. No

primeiro, foram analisados todos os produtos gerados do beneficiamento da

escria de uma corrida, fazendo uma amostragem sistemtica apenas para os

agregados. No segundo mtodo, do produto gerado do beneficiamento da escria

de aproximadamente vinte corridas foram retiradas as amostras para anlise.

O erro de preparao o somatrio de cinco erros independentes,

provenientes das operaes de reduo da granulometria, homogeneizao e

quarteamento a que a amostra primria submetida. Estes cinco erros so: perda

de partculas pertencentes amostra, contaminao da amostra por material

estranho, alterao no intencional da caracterstica de interesse a ser medida,

erros no intencionais do operador e alterao intencional da caracterstica de

interesse. A possibilidade da ocorrncia destes erros neste trabalho foi considerada

no plano de ao elaborado com o objetivo de reduzir o impacto negativo nos

resultados.

Para a elaborao do plano de amostragem, em geral, quanto maior a

preciso requerida, maior o custo envolvido. Erros de amostragem e de anlises

existem sempre, devendo ser balanceados entre si em relao ao valor intrnseco

do material, bem como em relao ao custo proveniente da conseqncia dos

erros.

Foram entregues um total de n

A

=17 amostras, sendo considerada apenas

uma condio operacional no processo de produo n

C

=1, nos Fornos 1 e 2 n

CoP

=6 co-produtos e no Forno 2, n

CoP

=5 co-produtos. Como so n

u

=3 unidades

industriais no projeto,

amostras n n n n n n n n n n

CoP C u CoP C u CoP C u A

17

3 2 1

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 58

A condio operacional selecionada foi aquela mais representativa do

processo de produo de cada unidade industrial, ou seja, C

0

= Condio

operacional tpica da unidade.

O fluxograma de processamento, que foi apresentado, foi concebido no

intuito de cominuir toda a amostra para granulometrias que permitam realizar a

anlise qumica (~150 mesh). A frao que no se enquadrou nesta prerrogativa

foi considerada ferro metlico.

Para confirmar os resultados obtidos na anlise qumica, h a necessidade da

rplicas das amostras.

34

R A AQ

n n n amostras para anlise qumica.

As amostras foram enviadas em barris de 200 litros com a limitao de peso

por pea de 30 kg.

Embalagem

As amostras sero enviadas em barris de 200L. Todo recipiente dever

possuir tampa removvel e ter em seu interior uma etiqueta, como o modelo da

Figura 35, devidamente preenchida. Dever tambm, ser fixada na parte externa,

aps seu lacre, uma cpia da mesma etiqueta colocada em seu interior.

Figura 31. Dados de identificao da amostra nos barris e na etiqueta.

Os dados descritos na figura 31 so preenchidos de acordo com os dados a

seguir: Usina - Forno 1, Forno 2 ou Forno 3; Responsvel - G. Vaz, J . Carbonell e

F. Andrade; Tipo de Amostra: IN NATURA, SUCATA A, RECUPERADA A,

RECUPERADA B, ESCRIA B e ESCRIA C.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 59

Transporte

As Usinas sero responsveis pelo transporte dos barris. O CETEM no faz

nenhum tipo de exigncia com relao ao modo como os barris sero enviados,

visto que possuem recursos necessrios para fazer todo tipo de descarregamento.

Na Figura 32 a foto dos barris sendo carregados no caminho para serem enviados

para o CETEM.

Figura 32. Barris com as amostras de Recuperada e Agregado sendo

enviadas para o CETEM.

Com a chegada das amostras ao CETEM observou-se que seria necessrio

inserir uma nova etapa antes de comear a seguir o fluxograma de processamento

previamente desenvolvido, pois foi detectado que dentro da mesma amostra havia

04 (quatro) tipos diferentes de material. Assim, foi necessria a introduo de uma

etapa inicial de catao manual, onde para cada tipo, houve uma metodologia

adotada para iniciar o processamento. Os quatros tipos de material so:

Tipo 1 - Sucata metlica fruto da contaminao da amostra;

Tipo 2 - Material processado com granulometria superior entrada do

britador, sendo ele parte metlica e parte xida;

Tipo 3 - Material com granulometria superior entrada do britador sendo

composto apenas de parte metlica; e

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 60

Tipo 4 - Materiais com granulometrias inferiores entrada do britador.

A massa do material do tipo 1 (sucata metlica) no foi considerada, visto

no se tratar de material originrio da escria. O material tipo 2 precisou ser

desagregado com uma marreta, para permitir sua entrada no britador ou a remoo

eventual da parte metlica para ser quantificada. O material tipo 3 por se tratar

apenas de parte metlica pode ser separado e imediatamente quantificado. O

material do tipo 4 foi colocado para ser britado e a parte metlica ficar retida nas

etapas de peneiramento.

Outra alterao no fluxo de processamento ocorreu devido elevada

quantidade de material passante da etapa de britagem para a de moagem. Caso

fosse respeitado o fluxograma inicialmente proposto todo este material teria que

ser modo durante 2 horas, peneirado e novamente modo por mais uma hora, o

que acarretaria um atraso significativo no processamento.

Assim, colocou-se a etapa de homogeneizao e quarteamento antes da

etapa de moagem, fazendo com que o processamento ganhasse agilidade. Na

Figura 33 o homogeneizador em Y utilizado na etapa de homogeneizao para

grandes quantidades.

Figura 33. Homogeneizador em Y.

Na Figura 34 o novo fluxograma utilizado para o processamento de todas as

amostras.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 61

Figura 34. Fluxograma empregado em todas as amostras processadas

no CETEM.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Mtodo Experimental 62

Apenas duas variaes ocorreram durante o processamento seguindo o novo

fluxograma. A primeira foi para materiais de granulometrias reduzidas, como os

agregados B e C, onde no houve a necessidade de passar pelo primeiro britador

de mandbula. A segunda variao se deu com amostras com baixo nvel de ferro

metlico onde no precisou de etapas intermedirias na britagem de rolos. Vale

ressaltar que estas variaes tambm iriam ocorrer no fluxograma antigo.

3.2 Outros Mtodos Experimentais

3.2.1 Anlise Qumica

O objetivo desta etapa quantificar o percentual de ferro metlico e ferro

total presente na amostra aps a ltima etapa de beneficiamento.

Somando o ferro metlico que foi extrado nas etapas anteriores com o valor

aferido na anlise qumica, ser possvel quantificar o percentual de ferro perdido

pela escria.

Todo Ferro encontrado na amostra (FeO, Fe

2

O

3

e Fe

3

O

4

) convertido

Fe

2+

atravs da adio do Cloreto de Estanho II. Em seguida, adiciona-se Cloreto

de mercrio com o objetivo de eliminar a interferncia do excesso do Cloreto de

Estanho. Assim, titula-se com o Indicador difenilaminossulfonato de sdio

(indicador especfico para oxirreduo). O ponto de viragem a alterao na cor

de verde para violeta.

O procedimento de inicia com a amostra de Ferro Total sendo aberta com

cido Clordrico 1:1, por aproximadamente 10 minutos (ou at reduo de

volume), logo aps so adicionadas gotas (2 a 3 ou at ficar incolor) de Cloreto de

Estanho II, aps resfriamento se adiciona cloreto de mercrio saturado. Na

titulao adiciona-se uma mistura cida (H

2

SO

4

+H

3

PO

4

+gua) e, finalmente,

ocorre a titulao com o indicador Difenilaminossulfonato de sdio.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

9

1

3

9

3

9

/

C

A

Você também pode gostar

- Como Montar Relatório de ÓleoDocumento8 páginasComo Montar Relatório de ÓleoMichelv_2012Ainda não há avaliações

- 00 Introducao A Geofisica IAG USPDocumento65 páginas00 Introducao A Geofisica IAG USPBêlit LuaAinda não há avaliações

- 4 Metalurgia Física Das Ligas Não Ferrosas - Cobre I - 2013.2Documento38 páginas4 Metalurgia Física Das Ligas Não Ferrosas - Cobre I - 2013.2Carlos CarvalhalAinda não há avaliações

- Eps 14 Soldagem Astm A 516 GR 60 A 106 GR B Com FcawDocumento22 páginasEps 14 Soldagem Astm A 516 GR 60 A 106 GR B Com FcawSua Vida BrilhaAinda não há avaliações

- 3 Fase - GráficosDocumento34 páginas3 Fase - GráficosinstanteroAinda não há avaliações

- Reciclagem de Metais.Documento40 páginasReciclagem de Metais.AllanSantos100% (1)

- Catálogo de Trocadores de Calor A Placas Gaxetado - GBRDocumento20 páginasCatálogo de Trocadores de Calor A Placas Gaxetado - GBRFabricioAinda não há avaliações

- Mecanismos de Deterioração-1Documento37 páginasMecanismos de Deterioração-1Raphael ConsAinda não há avaliações

- Metais - Gravação Por Corrosão - FazFácilDocumento4 páginasMetais - Gravação Por Corrosão - FazFácilfalcao2812100% (1)

- Mod.7-Controle de DeformaçãoDocumento29 páginasMod.7-Controle de DeformaçãobillyjohwAinda não há avaliações

- 4 Lista de Materiais - Mariangela e LeticiaDocumento4 páginas4 Lista de Materiais - Mariangela e LeticiaMariangela PereiraAinda não há avaliações

- Metais de Transição e LigantesDocumento59 páginasMetais de Transição e LigantesWELLINGTON DA SILVA DA COSTAAinda não há avaliações

- Materiais CerâmicosDocumento3 páginasMateriais CerâmicosWagner SantosAinda não há avaliações

- Aula 02V1 - A Estrutura Atômica e Ligações InteratômicasDocumento19 páginasAula 02V1 - A Estrutura Atômica e Ligações InteratômicasFabricio VigolloAinda não há avaliações

- Anexo VI CONTEUDOS PROGRAMATICOS AMAZUL 2022Documento24 páginasAnexo VI CONTEUDOS PROGRAMATICOS AMAZUL 2022Gustavo VercellinoAinda não há avaliações

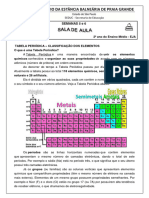

- Apostila Tabela PeriódicaDocumento3 páginasApostila Tabela PeriódicaFlávia Galvão WandekokenAinda não há avaliações

- Corrosão e ProcessosDocumento120 páginasCorrosão e ProcessosVitor Torres SoaresAinda não há avaliações

- CobreDocumento7 páginasCobreRobson NunesAinda não há avaliações

- Soldagem - Eletrodo RevestidoDocumento26 páginasSoldagem - Eletrodo Revestidoeder_peruchAinda não há avaliações

- UNO - Banco de QuestoesDocumento283 páginasUNO - Banco de QuestoesMatheus FernandoAinda não há avaliações

- Apostila EletroquimicaDocumento64 páginasApostila EletroquimicaEverson VieiraAinda não há avaliações

- Fire AssayDocumento13 páginasFire AssayPaulo MaiaAinda não há avaliações

- PiroNF Aula 07 Processos de Refino 2015-01Documento24 páginasPiroNF Aula 07 Processos de Refino 2015-01Carlos CarvalhalAinda não há avaliações

- Como SoldarDocumento4 páginasComo SoldarTOGUNAinda não há avaliações

- GuiaGGDMetals Aluminios PDFDocumento13 páginasGuiaGGDMetals Aluminios PDFAdalberto G MirandaAinda não há avaliações

- Mineralogia Sistematica 1 (Aula 7 Folheto)Documento4 páginasMineralogia Sistematica 1 (Aula 7 Folheto)Ovídio AlbinoAinda não há avaliações

- ATPS 2016 1 Eng Producao 4 Materiais Construcao MecanicaDocumento13 páginasATPS 2016 1 Eng Producao 4 Materiais Construcao MecanicagustavoAinda não há avaliações

- Soldadura Por ResistênciasDocumento29 páginasSoldadura Por ResistênciasLeonel GoncalvesAinda não há avaliações

- CAPÍTULO IIIB - Defeitos em Sólidos - Defeitos Pontuais, em Linha, Volumétricos. OK EST PDFDocumento74 páginasCAPÍTULO IIIB - Defeitos em Sólidos - Defeitos Pontuais, em Linha, Volumétricos. OK EST PDFMasd GorouseiAinda não há avaliações

- COLHEITA DE AMOSTRAS - Cap 3Documento10 páginasCOLHEITA DE AMOSTRAS - Cap 3Marielen AmaralAinda não há avaliações