Escolar Documentos

Profissional Documentos

Cultura Documentos

Perda de Carga

Enviado por

nevesneliDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Perda de Carga

Enviado por

nevesneliDireitos autorais:

Formatos disponíveis

UNIVERSIDADE FEDERAL DO PARAN

SETOR DE CINCIA E TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA QUMICA

PERDA DE CARGA EM TUBULAES

CURITIBA

24/10/2014

UNIVERSIDADE FEDERAL DO PARAN

SETOR DE CINCIA E TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA QUMICA

Neli Neves

PERDA DE CARGA EM TUBULAES

Relatrio apresentado a disciplina de

Fenmenos de Transporte I, para

obteno parcial da nota no curso de

graduao em Engenharia Qumica, da

Universidade Federal do Paran

UFPR.

CURITIBA

24/10/2014

INTRODUO

O escoamento de um fluido real mais complexo que o de um fluido

ideal. A viscosidade dos fluidos reais responsvel pelas foras de atrito entre

as partculas fluidas, bem como entre estas e os contornos slidos. Para que o

escoamento ocorra, um trabalho deve ser realizado contra as foras de atrito e,

durante este processo, parte da energia mecnica se transforma em calor.

Sempre que um fluido se desloca no interior de uma tubulao ocorre

atrito deste fluido com as paredes internas desta tubulao, ocorre tambm

uma turbulncia do fluido com ele mesmo, este fenmeno faz com que a

presso que existe no interior da tubulao v diminuindo gradativamente

medida com que o fluido se desloque, esta diminuio da presso conhecida

como perda de carga .

Desta forma a perda de carga seria uma restrio passagem do fluxo

do fluido dentro da tubulao, esta resistncia influenciar diretamente na

altura manomtrica de uma bomba (h) e sua vazo volumtrica (Q).

Da mecnica dos fluidos sabemos que quanto maior a velocidade de um

fluido dentro de uma tubulao maior ser a perda de carga deste fluido. Desta

forma podemos concluir que para diminuirmos a perda de carga basta

diminuirmos a velocidade do fluido.

Existem diversas equaes que podem ser utilizadas para o clculo da

perda de carga no interior de uma tubulao, em nosso caso adotaremos a

equao de Darcy-Weissbac.

O fator de frico (f), tambm algumas vezes conhecido como fator de

frico de Moody

que pode ser determinado atravs de equaes

matemticas, as quais so funo do nmero de Reynolds e da rugosidade

relativa.

Rugosidade e definida no caso particular das tubulaes, aquela que

tem uma anomalia interna, representada por protuberncias, rugas ou ainda

crateras em sua estrutura interna natural quando nova ou aps envelhecimento

pelo uso.

A rugosidade e a responsvel pelo atrito ou a resistncia a passagem do

fluido, deformando o que seria ideal, o perfil retangular, para uma curvatura

parablica comumente denominado, perfil de velocidade.

METODOLOGIA

OBJETIVOS

Comparar a perda de carga experimental e a perda de carga calculada

para as tubulaes de ao e PVC, em duas vazes diferentes para cada

tubulao.

RESULTADOS

Para os clculos, utilizou-se as constantes:

g = 9,78m/s;

= 10-6m/s;

Hg = 13600kg/m;

H2O = 1000kg/m;

e as dimenses do tubo:

- Ao:

D = 0,0405m;

L = 3m;

e = 0,0486mm.

- PVC:

D = 0,0265m;

L = 2,1m;

e = 0,005mm.

Para calcular a perda de carga esperada, utilizou-se a equao de

Darcy-Weissbac, em metros, como segue abaixo:

onde:

f = fator de atrito;

L = comprimento da tubulao;

D = dimetro do tubo;

v = velocidade do fluido.

Para o clculo do fator de atrito, utilizou-se a seguinte equao emprica:

onde e a rugosidade do tubo.

As vazes foram calculadas a partir das equaes:

e obtidas em kg/s, onde P a diferena de presso no tubo de Venturi, em

Pascal, que calculada atravs da equao:

Para o clculo da perda de carga experimental, utilizou-se o balano de

energia, que feita as dedues, chegou-se em:

Todos os resultados calculados e experimentais seguem tabelados, na

tabela 1 e 2, respectivamente.

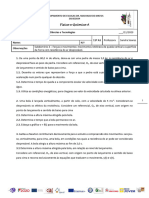

TABELA 1 - Resultados calulados.

3

hL calc. (m2/s2) hL exp. (m2/s2)

Pventuri (Pa)

Q (m /s)

v (m/s)

Ao

17375,15

2,91.10-3

2,26

91530 0,037

7,00

6,72

Ao

9118,87

2,11. 10-3

1,64

66420 0,024

2,39

4,48

PVC

29328,26

1,43. 10-3

2,60

68920 0,020

5,36

5,39

PVC

13678,31

0,98. 10-3

1,78

47067 0,003

0,38

3,44

Re

TABELA 2 - Resultados experimentais.

Q (kg/s) h1 (m) h2 (m) h3 (m) h4 (m) hventuri (m)

Ao

2,91

0,896

0,730

0,468

0,208

0,141

Ao

2,11

0,875

0,693

0,554

0,417

0,074

PVC

1,43

0,852

0,553

0,300

0,238

PVC

0,98

0,844

0,767

0,616

0,492

0,111

CONCLUSO

Com base nos resultados apresentados, podemos analisar que h uma

significativa diferena da perda de carga esperada, sendo esta calculada

previamente, com a obtida atravs dos dados experimentais, sendo a perda de

carga experimental maior que a calculada, em trs de quatro experimentos.

Essa diferena pode ser justificada, principalmente, pelo sistema no

estar totalmente isolado, j que ambas as tubulaes de ao e PVC so

conectadas entre si, e isoladas por uma vlvula. Assim, pode ocorrer que uma

pequena quantidade do fluido vaze para a outra tubulao, o que acarreta em

um aumento na perda de carga da tubulao que se deseja analisar. Como

podemos observar essa falta de vedao completa sentida, principalmente,

nas baixas vazes, onde apresentaram-se as maiores diferenas.

Outros fatores como erro nas leituras de altura dos manmetros,

cotovelos e conexes na tubulao, entre outros, tambm interferem na

obteno dos resultados experimentais, no entanto, com menos impacto que o

no isolamento do sistema.

REFERNCIAS

ESCOAMENTO

DE

UM

FLUIDO

REAL,

disponvel

em:

http://www.deg.ufla.br/site/_adm/upload/file/Hfcontinua2007.pdf, acesso em 23

de outubro de 2014.

FATOR

RUGOSIDADE,

disponvel

em:

http://www.lamon.com.br/ckfinder/userfiles/files/FATOR%20C%20%20RUGOSIDADE.pdf, acesso em 23 de outubro de 2014.

FOX, R. W., MCDONALD, A. T., PRITCHARD, P. J., INTRODUO A

MECNICA DOS FLUIDOS. 6 edio, Rio de Janeiro: LTC, 2006.

PERDA

DE

CARGA,

disponvel

em:

http://www3.fsa.br/localuser/barral/Op_unit/Perda_de_carga.pdf, acesso em 23

de outubro de 2014.

PERDA DE CARGA E COMPRIMENTO EQUIVALENTE, disponvel em:

http://www.sp.senai.br/portal/refrigeracao/conteudo/perda%20de%20carga%20valterv.1.pdf, acesso em 23 de outubro de 2014.

Você também pode gostar

- Exercicios Resolvidos de Fisica PDFDocumento144 páginasExercicios Resolvidos de Fisica PDFFabiana MonteiroAinda não há avaliações

- Relatório de Física - Experiencia Rotação e Momento de InérciaDocumento7 páginasRelatório de Física - Experiencia Rotação e Momento de InérciaJaquelyni GonçalvesAinda não há avaliações

- Propiedades Refrigerante 134a (Inglesas)Documento4 páginasPropiedades Refrigerante 134a (Inglesas)DiegoFernandoMontenegroAinda não há avaliações

- Texto de Apoio 5Documento11 páginasTexto de Apoio 5EdurdoAinda não há avaliações

- Forças de Atrito Estático e Cinético PDFDocumento5 páginasForças de Atrito Estático e Cinético PDFMax Leite100% (1)

- Relatório P StevinDocumento10 páginasRelatório P StevinGrayce KellyAinda não há avaliações

- Revis o para ProvaDocumento10 páginasRevis o para ProvaYasmin MendesAinda não há avaliações

- Lista de Exercícios III Sistema de BombeamentoDocumento4 páginasLista de Exercícios III Sistema de BombeamentoAndréMondoAinda não há avaliações

- VSM - Aula 1 - FundamentosDocumento22 páginasVSM - Aula 1 - FundamentosMdhufifj3if100% (1)

- Relatório 4 - Wyerlyan SousaDocumento11 páginasRelatório 4 - Wyerlyan SousaGEORGE RAMOS BARROZOAinda não há avaliações

- Atividade Teleaula IiiDocumento3 páginasAtividade Teleaula IiiLourenço RossetoAinda não há avaliações

- Aplicando As Leis de NewtonDocumento2 páginasAplicando As Leis de NewtonBianca CalderónAinda não há avaliações

- Mecanica Dos Solidos 1 Sem 2022Documento349 páginasMecanica Dos Solidos 1 Sem 2022Fernando AdamAinda não há avaliações

- Afa2003 FisDocumento4 páginasAfa2003 FisEddy LimaAinda não há avaliações

- Indução Eletromagnetica - UERJDocumento5 páginasIndução Eletromagnetica - UERJPaulo HenriqueAinda não há avaliações

- Campo de ProcaDocumento23 páginasCampo de ProcaManuel RodriguesAinda não há avaliações

- Determinação Da Viscosidade de Um Fluido A Partir Da Movimentação de EsferasDocumento44 páginasDeterminação Da Viscosidade de Um Fluido A Partir Da Movimentação de EsferasjessicaAinda não há avaliações

- Ficha de Trabalho 3 SoluçõesDocumento11 páginasFicha de Trabalho 3 Soluçõessofiaxg11100% (1)

- 11 - Torcao em BarrasDocumento30 páginas11 - Torcao em BarrasDGG2010Ainda não há avaliações

- Física em Nível Olímpico Vol. 1Documento328 páginasFísica em Nível Olímpico Vol. 1TheAsleepHylian l Clara100% (2)

- Plano Anual de Física - 1º AnoDocumento6 páginasPlano Anual de Física - 1º AnomarianemuraseAinda não há avaliações

- Ficha de Trabalho 7Documento2 páginasFicha de Trabalho 7Rafaek PereiraAinda não há avaliações

- Estruturas Metálicas - Fator de SegurançaDocumento9 páginasEstruturas Metálicas - Fator de SegurançaVinicius RenardAinda não há avaliações

- Serpentina para Tanque Memorial de CalculoDocumento20 páginasSerpentina para Tanque Memorial de CalculoInspetor Soldagem67% (3)

- Lista 05Documento2 páginasLista 05filipercastro2736Ainda não há avaliações

- CEPEF - Exercícios Trabalho de Uma Força - 1 Série FísicaDocumento2 páginasCEPEF - Exercícios Trabalho de Uma Força - 1 Série FísicaJulianah CastroAinda não há avaliações

- Guiatopico 5 Mecanica 12010Documento8 páginasGuiatopico 5 Mecanica 12010luccasAinda não há avaliações

- Listade Exerciciosde Equilibriodo Corpo ExtensoDocumento12 páginasListade Exerciciosde Equilibriodo Corpo ExtensoPatricia Pestana CoelhoAinda não há avaliações

- Termodinâmica - 3Documento46 páginasTermodinâmica - 3moises20caAinda não há avaliações