Escolar Documentos

Profissional Documentos

Cultura Documentos

Ebook Estudo de Layout

Enviado por

Lucas SchneiderTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Ebook Estudo de Layout

Enviado por

Lucas SchneiderDireitos autorais:

Formatos disponíveis

PLANEJAMENTO DE LAYOUT INDUSTRIAL

O guia completo para aprender o que é e como

melhorar o layout da sua fábrica.

Melhoria de Layout - Systematic Layout Planning

O que é layout ?.......................................................................3

Por que preciso de um Estudo de Layout ?..............................5

Metodologia SLP………………….............................................7

Como otimizar um layout ?......................................................18

Nossos cases de sucesso……………………………................23

Planejamento de Layout Industrial 2

O que é Layout ?

Melhoria de Layout - O que é layout ?

Layout industrial consiste na organização do espaço, Deste modo, a reestruturação garante a diminuição do

levando em consideração o tamanho dos equipamentos, o tempo do processo, riscos ao trabalhador e ao produto.

espaço necessário para operá-los e corredores para Além de propiciar maior controle da operação pelo gestor e

transição da matéria prima. auxiliar na negociação com clientes devido a rápida entrega

O estudo de layout atua na reestruturação do espaço físico, do produto.

de modo que todo o material se desloque em fluxo contínuo

e que a distribuição dos equipamentos obedeça uma

sequência lógica de produção, com intuito de reduzir o

transporte dos materiais dentro da fábrica. Além disso, é

considerado o cruzamento do fluxo de materiais e possíveis

obstáculos no trajeto, evitando assim acidentes e

diminuindo o tempo de deslocamento.

Planejamento de Layout Industrial 4

Por que preciso de um Estudo de

Layout ?

Melhoria de Layout - Por que preciso de um Estudo de Layout ?

O estudo de layout tem por objetivo integrar todos os Essas vantagens, oriundas da implementação de um

elementos do processo produtivo, de modo a torná-lo o layout eficiente, visam à busca de qualidade e

mais eficiente possível. É feita a análise de como homens e competitividade no mercado industrial e,

máquinas e seu posicionamento na fábrica, de modo a consequentemente, aumentam a produtividade da

minimizar ao máximo deslocamentos, como manuseio de produção.

materiais, distâncias entre postos.

Reduzindo assim, custos sem refletir no valor do produto,

levando a um aumento na lucratividade do negócio e maior

competitividade no mercado.

Planejamento de Layout Industrial 6

Metodologia SLP

Melhoria de Layout - Systematic Layout Planning

Para elaboração da proposta de melhoria de layout, a O SLP é uma metodologia idealizada para habilitar os

metodologia mais utilizada atualmente ainda é a construída estudos de layout e é estruturado em fases, seguindo um

por Richard Muther ( 1978 ), a Systematic Layout Planning modelo de procedimentos e de convenções para

(SLP), que consiste, em sua base, na priorização de fluxos de identificação, visualização, classificação de atividades, inter-

materiais e pessoas que circulam em grande intensidade relações e alternativas envolvidas em todos os projetos de

pelo local de modo a minimizar as distâncias percorridas e arranjo físico.

os esforços realizados.

Segundo Muther (1978), o sistema SLP consiste em uma

ferramenta que fornece diretrizes para a avaliação de

alternativas para o arranjo físico, ou seja, encontrar a melhor

alternativa de organização dos equipamentos e ambientes

na planta.

Planejamento de Layout Industrial

8

Melhoria de Layout - Systematic Layout Planning

Todo arranjo físico se baseia em três conceitos Todo planejamento de layout deve levar em consideração

fundamentais: as restrições existentes em todo processo: Desde as

• Inter-relações: grau relativo de dependência ou restrições físicas até de operações individuais. Levar estes

proximidade entre as atividades; pontos em consideração é fundamental para propor a

• Espaço: quantidade, tipo e forma ou configuração dos melhor solução de arranjo físico, em busca de aumentar a

itens a serem posicionados; eficiência global do processo reduzindo as despesas

• Ajuste: arranjo das áreas ou equipamentos da melhor operacionais.

maneira possível. A seguir, vamos enumerar estas restrições e qual a

Esses três princípios são a essência de qualquer importância delas para a eficiência do processo.

planejamento de arranjo físico, independente do produto,

processo ou extensão do projeto

Planejamento de Layout Industrial 9

Melhoria de Layout - Systematic Layout Planning

Tipos de processo produtivo Dessa forma temos os seguintes tipos:

Primeiramente, é necessário identificar que tipo de

processo produtiva é utilizado dentro da empresa, visto • Sistema de produção contínua: Sua principal

que cada um possui características próprias, influenciando característica é grande volume de produção, com

diretamente na estruturação do layout. produtos padronizados. As operações são realizadas

sem mudança ou interrupções, permitindo que o

processo possa ser constantemente aperfeiçoado.

• Sistema de produção intermitente: Caracteriza-se

pela alta variabilidade de produtos, necessitando assim

de um processo flexível.

Planejamento de Layout Industrial 10

Melhoria de Layout - Systematic Layout Planning

• Sistema de produção por encomenda: O processo • Sistema de produção por lote: Neste, a uma grande

inicia após o recebimento de pedido pelo cliente, sem variedade de produtos e a produção se dá por lote de

um padrão de produção. Deste modo, é necessário cada um. Desta forma, produz um lote de um produto,

adaptar o processo a cada encomenda, impossibilitando para depois produzir de outro. Diferentemente da

assim qualquer planejamento da produção. produção por encomenda, neste é possível planejar o

sequenciamento, bem como a quantidade de produtos

dos lotes.

Planejamento de Layout Industrial 11

Melhoria de Layout - Systematic Layout Planning

Tipos de Layout • Layout por produto: Tipo de layout que é organizado de

acordo com uma sequência de máquinas e equipamentos

Existem quatro tipos possíveis de layout na organização.

a serem dispostos para fabricar um produto ou

São eles:

semelhantes, seguindo uma linha de produção.

• Layout posicional: Os produtos não se deslocam pelas

• Layout celular: Máquinas e equipamentos agrupados

instalações da produção. Os materiais utilizados para

para produção de peças semelhantes, sendo cada

sua montagem é que devem se movimentar para

agrupamento uma célula.

execução das tarefas sobre os produtos.

• Layout misto: Este é composto pela junção de mais de

• Layout por processo: Quando todas as operações que

um dos tipos citados, em uma mesma unidade de

estão incluídas em processos parecidos são agrupadas,

produção. Ele é usado quando a grande variedade de

sem depender do produto fabricado.

produtos, e alguns com grande volume de produção.

Planejamento de Layout Industrial 12

Melhoria de Layout - Systematic Layout Planning

Sistemas de manuseio

Os sistemas de manuseio são responsáveis pelas entregas dos

materiais a serem utilizados no postos corretos. Existem

equipamentos para manuseios bem conhecidos como esteiras

transportadoras, veículos, entre outro. Grande parte das

despesas da operação na produção estão relacionados ao

transporte de materiais pela planta. Por isso, o estudo de layout

é importante para um ganho de eficiência desse processo.

Planejamento de Layout Industrial 13

Melhoria de Layout - Systematic Layout Planning

Layout em instalação por andares

É muito comum que fábricas tenham um limitado espaço

de terreno para conseguir alocar toda a estrutura

operacional. Nesta situação, é muito comum que se

estabeleça mais de um andar para comportar esta

estrutura. Para um planejamento deste tipo, geralmente é

utilizado um elevador para transporte dos materiais de um

espaço a outro, o que muitas vezes pode gerar gargalo e

diminuição na eficiência.

Planejamento de Layout Industrial 14

Melhoria de Layout - Systematic Layout Planning

Backtracking e bypassing

Em português, retroceder e ultrapassar, são

“Bypassing” - Ultrapassar movimentos que podem acontecer paralelamente

ao fluxo de produção. Este processo é

caracterizado pela operação de retroceder o fluxo

1 2 3 4 5

de algum produto, tomando um sentido contrário

ao da produção, para que seja finalizada alguma

“Backtracking” - Retroceder outra operação sobre ele.

Segundo ZHOU (1998), esta operação deve ser

Fluxo de produção

minimizada, pois causa atrasos na produção, já

que são movimentos que não agregam valor a

mais à cadeia.

Planejamento de Layout Industrial 15

Melhoria de Layout - Systematic Layout Planning

Locais de Pick-up e drop-off

Os locais de pick-up e drop-off são pontos onde

há entrada e saída de materiais em um

determinado posto de trabalho. O estudo destes

pontos é necessário para se tentar minimizar a

distância percorrida entre a saída do material de

um posto de trabalho até a entrada no próximo.

Planejamento de Layout Industrial 16

Como otimizar um

layout?

Melhoria de Layout - Como otimizar um layout ?

Para realização do Estudo, seguimos uma Produto: definição dos produtos que são produzidos pela

metodologia que abrange as seguintes etapas fábrica;

Quantidade: o volume de cada produto;

Análise Rota: o fluxo de materiais, pessoas, ferramentas e

equipamentos;

Nesta etapa é feito o recolhimento das informações

Suporte: atividades e funções auxiliares, nesse inclui toda

do processo produtivo, tanto qualitativa quanto

a logística de entrada e saída dos materiais;

quantitativa, pela análise P, Q, R, S e T. Sendo cada

Tempo: e o tempo de cada processo produtivo.

letra um ponto a identificar, como descrito a seguir.

Planejamento de Layout Industrial 18

Melhoria de Layout - Como otimizar um layout ?

Por exemplo, uma fábrica de pães, primeiro Vale ressaltar que o tempo é considerado por ciclo de

identifica toda a variedade de alimentos processo produtivo não necessariamente por um

produzidas e suas quantidades: produto, no exemplo em questão, considera-se o tempo

Pão de forma 500gr – 1200 um/mês; de preparo de x pães provenientes do uso de uma

Pão de forma integral – 800un/mês. receita completa de massa.

Depois o caminho que é feito na fábrica e o tempo E o suporte seria o armazenamento e processos de

em cada etapa: preparo da massa - 10 minutos, aquisição da matéria prima e a estocagem e distribuição

modelar a massa - 12 minutos, forno - 8 minutos, do produto final.

embalar - 20 minutos.

Planejamento de Layout Industrial 19

Melhoria de Layout - Como otimizar um layout ?

Abordagem quantitativa

Primeiramente, é necessário avaliar o histórico da

empresa a fim de determinar a variedade e

quantidade de produtos que são produzidos. E

assim, estabelecer um Diagrama de Produto x

Quantidade.

Tipos de organização

Com esses insumos, é possível determinar o

melhor tipo de organização para adoção na fábrica.

Como já visto anteriormente, os tipos são layout

posicional, por processo, por produto, celular ou

misto.

Planejamento de Layout Industrial 20

Melhoria de Layout - Como otimizar um layout ?

Fluxo dentro da fábrica Abaixo foi representado, utilizando o exemplo da fábrica

É preciso também, quantificar as distâncias percorridas de pães de como é elaborado o Diagrama De-Para.

pelos materiais, pessoas, equipamentos e ferramentas,

durante o processo. Para tal, uma boa abordagem é o

método De-Para, em que se quantifica os fluxos dos

elementos entre os postos de trabalho, nos dois

sentidos. Essa análise fornece insumos para determinar

quais processos devem se localizar mais próximos um

do outro de modo a reduzir ao máximo as transições.

Planejamento de Layout Industrial 21

Melhoria de Layout - Como otimizar um layout ?

Ainda abordando a questão do fluxo de materiais, é Além disso, há também, o uso de símbolos

preciso também fazer um Mapofluxograma dos processos. padronizados que indicam o que ocorrem em

Nesse deverá ser identificado todos os processos produtivos. A cada setor. Como os que estão representados

partir daí, é identificar todos os cruzamentos de elementos, abaixo, e utilizados no exemplo em seguida.

com intuito de minimizá-los na reestruturação do layout, visto

que este, pode gerar riscos tanto ao trabalhador quanto ao Armazenagem

produto.

Vale ressaltar, que quando se tem diferentes processos

produtivos na fábrica, eles devem cada um como uma cor. Operação

Dessa forma, será mais fácil de visualizar as etapas descritas

no mapofluxograma. Como apresentado no exemplo mais

adiante. Transporte

Planejamento de Layout Industrial 22

Melhoria de Layout - Como otimizar um layout ?

Mapofluxograma dos processos

Planejamento de Layout Industrial

Melhoria de Layout - Systematic Layout Planning

No entanto, deve-se levar em consideração também, o peso dos materiais e o risco envolvido com seu deslocamento.

Para tal, faz-se uso de outro método, que é o Diagrama de interligações preferenciais (DIP), consiste em uma

matriz triangular que irá classificar a o grau de importância da proximidade de cada departamento ou atividade

produtivo.

Planejamento de Layout Industrial 23

Melhoria de Layout - Systematic Layout Planning

A classificação das letras segue um A numeração indica os motivos de ter

DIP

padrão e determina o quanto é a classificação anterior, variando de

desejável que cada departamento acordo com cada caso. Exemplo:

esteja próximo, como descrito a

seguir:

A - Absolutamente necessário 1 - Periculosidade

E - Muito importante 2 - Segurança

I - Importante 3 - Continuidade do processo produtivo

O - Proximidade normal 4 - Equipamento comum

U - Sem importância

Diagrama de interligações preferenciais (DIP) X - indesejável

Planejamento de Layout Industrial

Melhoria de Layout - Como otimizar um layout ?

Dimensionamento Conclusão

Nessa etapa, deverá dimensionar a fábrica e o espaço Vale ressaltar, que não existe um padrão ideal para

necessário para cada posto de trabalho. Para tal é preciso estruturação do layout, esse varia de acordo com cada

considerar o tamanho do maquinário, o espaço necessário situação. Além disso, ele também se altera, conforme a

para o trabalhador operar, para transitar e para armazenar realidade da empresa for sofrendo mudanças em seus

ferramentas. padrões de produção.

Posteriormente, a partir das medições é possível elaborar o

layout mais adequado, adotando um posicionamento que o

otimize o espaço da fábrica, e também, deve-se levar em

consideração as informações contidas no diagrama de

interligações preferenciais.

Planejamento de Layout Industrial 25

Como a Fluxo ajuda seus clientes

Melhoria de Layout – Como a Fluxo ajuda seus clientes

Macro-etapas do projeto

Análise dos processos e Análise do arranjo físico

Levantamento de Dados

fluxos do local detalhado

Elaboração do Relatório Elaboração das alternativas

Final de Layout

Planejamento de Layout Industrial 27

Melhoria de Layout – Case de sucesso

O Laboratório de Trombose e Câncer da Como desafios desse projeto, a execução teve que ser

Universidade Federal do Rio de Janeiro (UFRJ) fica muita adiantada, pois a obra no local começou antes de o

localizado no Centro de Ciências da Saúde (CCS) na Ilha projeto ser entregue. O “croqui”, que é um esboço da planta

do Fundão. O laboratório conseguiu uma nova sala em do local, foi entregue em menos de uma semana, pois era

que seriam alocados todos os seus equipamentos, bem necessário para abrir o processo de licitação.

como os funcionários que irão controlá-los. Entretanto,

Mesmo com o desafio do tempo, a Fluxo não

essa nova sala estava inutilizada e cheia de sucatas.

desapontou o seu cliente: a equipe concentrou todos os seus

Com o objetivo de fazer uma obra e organizar esforços e entregou o projeto de Estudo de Layout com um

melhor seus equipamentos, o laboratório procurou a mês de antecedência em relação à data assinada no

Fluxo Consultoria para realizarmos um Estudo de Layout. contrato. Isso mostra que a empresa não está só preocupada

em realizar projetos, está preocupada em deixar os seus

clientes o mais satisfeitos possível.

Planejamento de Layout Industrial 28

Como o Nomus ERP Industrial

pode ajudar sua fábrica

Melhoria de Layout

Veja histórias – Case

reais de sucesso

sobre gestão industrial

Clique na imagem ao lado e veja histórias reais de

empreendedores e profissionais da indústrias que

conseguiram superar diversos desafios de gestão

utilizando o Nomus ERP Industrial.

Os resultados são impactantes, como por exemplo:

• 91% de aumento da produtividade

• 70% de redução de perdas

• 28% de redução de custos

Planejamento de Layout Industrial 28

Quem somos ?

Melhoria de Layout – Quem somos ?

Somos um empresa sem fins lucrativos e realizamos projetos de

Fluxo consultoria em engenharia que abrangem todos os cursos da Escola

Politécnica e da Escola de Química da Universidade Federal do Rio de

Consultoria Janeiro. Tudo isso, com a supervisão dos professores dessas

instituições e mentoria de grandes empresas do mercado.

Realizamos há 24 anos projetos de consultoria em engenharia. Estes

projetos têm como foco tirar ideias do papel, tornar empresas mais

eficientes e realizar os sonhos dos nossos clientes.

Planejamento de Layout Industrial 30

Melhoria de Layout – Quem somos ?

A Nomus desenvolve softwares completos para indústrias e possui um método

de implantação, idealizado e aplicado por engenheiros, que irá ajudar sua

indústria alcançar o sucesso de gestão, superando seus desafios e utilizando

todo o potencial que a sua fábrica tem a oferecer.

Veja como extrair toda a capacidade da sua indústria, acesse:

nomus.com.br

nomus.com.br/blog-industrial

Encontre a Nomus também na sua rede social favoria:

Planejamento de Layout Industrial 30

Melhoria de Layout – Quem somos ?

Vitor Otávio

Consultor de Projetos da Fluxo Consultoria da área de Engenharia

de Produção.

Autores

Daniella Caminha

Consultora de Projetos da Fluxo Consultoria da área de

Engenharia de Produção.

Planejamento de Layout Industrial 31

Você também pode gostar

- Inovação Estratégica - Uma Alternativa para A Empresa Do Século XXI PDFDocumento16 páginasInovação Estratégica - Uma Alternativa para A Empresa Do Século XXI PDFPierry AlvesAinda não há avaliações

- Carta Concessao 1Documento6 páginasCarta Concessao 1Cristofer CavalcanteAinda não há avaliações

- Planeamento Da Capacidade de ProduçãoDocumento24 páginasPlaneamento Da Capacidade de Produçãoze_nunoAinda não há avaliações

- Seleção de Método de Lavra 1Documento14 páginasSeleção de Método de Lavra 1Bicá Valgy de SousaAinda não há avaliações

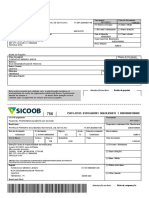

- Emitido Pela Cooperativa Contratante Sem Responsabilidade Do Bancoob Cooperativa Contratante 4353 Sicoob PiauíDocumento1 páginaEmitido Pela Cooperativa Contratante Sem Responsabilidade Do Bancoob Cooperativa Contratante 4353 Sicoob PiauíYloma Fernanda RochaAinda não há avaliações

- Extrato ContaDocumento7 páginasExtrato ContaShanel AlejandroAinda não há avaliações

- Alhambra - Guia de Ensino Rápido - MagnunMDocumento1 páginaAlhambra - Guia de Ensino Rápido - MagnunMKrebsufvAinda não há avaliações

- 04 Historia de Mato GrossoDocumento145 páginas04 Historia de Mato GrossoJeandreson GlimAinda não há avaliações

- Atividade - Contas A Pagar e A ReceberDocumento2 páginasAtividade - Contas A Pagar e A ReceberPaulo Roberto BangemannAinda não há avaliações

- Saae - CoopteoDocumento2 páginasSaae - Coopteotacianoalves23Ainda não há avaliações

- Catálogo Purgador Eletrônico Completo PT BR 5313456Documento6 páginasCatálogo Purgador Eletrônico Completo PT BR 5313456Josemar Silva dos SantosAinda não há avaliações

- Aula 1 - Finanças Públicas Na Constituição Federal de 1988Documento100 páginasAula 1 - Finanças Públicas Na Constituição Federal de 1988CR SousaAinda não há avaliações

- Chipi 2020Documento126 páginasChipi 2020garantia truck pecasAinda não há avaliações

- Contracheque VaniaDocumento1 páginaContracheque VaniaLays AlvesAinda não há avaliações

- Currículo Adm. Victor A. A. MendesDocumento2 páginasCurrículo Adm. Victor A. A. MendesVictor A. A. MendesAinda não há avaliações

- A Lei de OkunDocumento7 páginasA Lei de OkunWeüken Oliveira PereiraAinda não há avaliações

- Sebentas ContabilidadeDocumento50 páginasSebentas ContabilidadeMeny RodAinda não há avaliações

- Agroecologia Princípios e Estratégias CANUTODocumento15 páginasAgroecologia Princípios e Estratégias CANUTOMah BricciusAinda não há avaliações

- Estudo Sobre Cuamba-Lichinga (Egas Daniel) (15.03.2017)Documento50 páginasEstudo Sobre Cuamba-Lichinga (Egas Daniel) (15.03.2017)Egas DanielAinda não há avaliações

- Documento de Arrecadação Estadual - Dae: Secretaria de Estado de Fazenda de Minas GeraisDocumento1 páginaDocumento de Arrecadação Estadual - Dae: Secretaria de Estado de Fazenda de Minas GeraisMarcelo prates figueiredoAinda não há avaliações

- Ecc 60 Loc SD MMDocumento240 páginasEcc 60 Loc SD MMCeli Maia100% (2)

- Cress Cartilha PDFDocumento46 páginasCress Cartilha PDFEfigênio DiasAinda não há avaliações

- Resenha O Estado Como Mal NecessárioDocumento2 páginasResenha O Estado Como Mal NecessárioccccostaAinda não há avaliações

- Exercícios Algoritmos PDFDocumento6 páginasExercícios Algoritmos PDFteutoniaAinda não há avaliações

- Calculos Folha PagamentoDocumento127 páginasCalculos Folha PagamentoflaviaohnoAinda não há avaliações

- Motivacao GestaoDocumento90 páginasMotivacao GestaoAlan MilhomemAinda não há avaliações

- Esc - Sobreaviso VIVO - CO - REDE - ACESSO - 2018-06Documento7 páginasEsc - Sobreaviso VIVO - CO - REDE - ACESSO - 2018-06Panela QuenteAinda não há avaliações

- Press Release Do Resultado Da Equatorial Do 4t20Documento108 páginasPress Release Do Resultado Da Equatorial Do 4t20Matheus RodriguesAinda não há avaliações

- Marco Martins - Pedagogia Do EngajamentoDocumento12 páginasMarco Martins - Pedagogia Do EngajamentoEttore Dias MedinaAinda não há avaliações

- Curso Damásio - Módulo 11Documento206 páginasCurso Damásio - Módulo 11gabriel-fi100% (1)