Escolar Documentos

Profissional Documentos

Cultura Documentos

Calculo de Capacidade Utilizando Ferramentas Seis Sigma

Calculo de Capacidade Utilizando Ferramentas Seis Sigma

Enviado por

bianka_braunsTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Calculo de Capacidade Utilizando Ferramentas Seis Sigma

Calculo de Capacidade Utilizando Ferramentas Seis Sigma

Enviado por

bianka_braunsDireitos autorais:

Formatos disponíveis

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

CLCULO DA CAPACIDADE DE

ARMAZENAMENTO UTILIZANDO AS

FERRAMENTAS SEIS SIGMA

Bianka Brauns (PUC)

bbrauns@yahoo.com

Lucia Cristina Dias Marinho (COPPE UFRJ)

luciamarinho@wnetrj.com.br

Edna Baptista dos Santos Gubitoso (IPT)

gubitoso@ipt.br

Angelo Jose Consoni (IPT)

aconsoni@ipt.br

Com a competitividade do mercado, muitas empresas tm adotado

sistemticas que as torne mais eficientes. A preocupao com a cadeia

de suprimentos (supply chain) tem mostrado real importncia neste

contexto. Os fornecedores, a cadeira produutiva e a expedio devem

interagir de forma a no gerar atividades que no agregam valor ao

produto e capital mobilizado em estoques desnecessrios. O estoque

definido por Slack (1997) como sendo a acumulao armazenada de

recursos materiais em um sistema de transformao. O mesmo autor

afirma ainda que o estoque existe devido diferena de ritmo ou de

taxa entre fornecimento e demanda. Alm da preocupao com a

cadeia de fornecimento, muitas empresas tm procurado adotar

metodologias que venham auxili-las na reduo das etapas produtivas

que no agregam valor ao produto. Alguns autores chamam de

fbricas fantasma, pois esto presentes no processo apenas para

consumir os recursos e tornar o ciclo de produo maior. O Seis Sigma

uma metodologia largamente utilizada para reduzir os desperdcios,

reconhecida internacionalmente aps divulgao intensiva pela

Gereral Electric (GE).O objetivo deste trabalho apresentar uma

forma para clculo da capacidade de armazenamento em uma empresa

de manufatura utilizando as ferramentas estatsticas comuns em

projetos denominados Seis Sigma. O software minitab foi utilizado em

alguns clculos alm da elaborao de uma rotina programada em

visual basic (macro) em Excel, para viabilizar o clculo da

capacidade.

Palavras-chaves: estoque, capacidade de armazenamento

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

1. Introduo

Com a competitividade do mercado, muitas empresas tm adotado sistemticas que as torne

mais eficientes. A preocupao com a cadeia de suprimentos (supply chain) tem mostrado real

importncia neste contexto. Os fornecedores, a cadeira produtiva e a expedio devem

interagir de forma a no gerar atividades que no agregam valor ao produto e capital

mobilizado em estoques desnecessrios. O estoque definido por Slack (1997) como sendo a

acumulao armazenada de recursos materiais em um sistema de transformao. O mesmo

autor afirma ainda que o estoque existe devido diferena de ritmo ou de taxa entre

fornecimento e demanda.

Existem vrios tipos de estoque, cada um com sua determinada funo. Slack (1997) cita

quatro tipos de estoque, a saber:

Estoque Isolador (ou de segurana) - cujo objetivo compensar as incertezas inerentes a

fornecimento e demanda;

Estoque de Ciclo que ocorre sempre que um ou mais estgios da operao no fornecem

todos os itens que produzem simultaneamente;

Estoque no Canal (de distribuio) que ocorre porque o material no pode ser

transportado instantaneamente entre o ponto de fornecimento e de demanda;

Estoque de Antecipao que ocorre sempre que se deseja ter o produto mediante

flutuaes na demanda (sazonalidade).

Neste documento considera-se estoque como um todo, sem fazer distino do tipo

classificao. O produto fabricado, ora pode ser considerado estoque no canal ora estoque de

ciclo, dependendo da posio do item dentro do processo produtivo.

Recomenda-se que uma classificao do estoque deve ser feita para facilitar o gerenciamento,

uma vez que itens mantidos em estoque no tm a mesma relevncia em termos de capital

investido, de potencial de lucros, conforme Steveson (2001). A classificao ABC utilizada

nestes casos.

A classificao ABC utilizada levando em considerao que 80% do custo do estoque so

gerados por 20% dos itens (mais caros). A classe B vem logo em seguida, ocupando 15% do

custo do estoque e a classe C equivale do custo dos 5% restantes. Estes percentuais podem ter

pequenas variaes, dependendo da empresa. A preocupao do gestor do estoque estar

voltada para os itens mais caros (classe A).

Neste documento leva-se em considerao todos os itens que estavam em estoque ou que

ainda chegariam empresa, independente do seu valor monetrio.

Alm da preocupao com a cadeia de fornecimento, muitas empresas tm procurado adotar

metodologias que venham auxili-las na reduo das etapas produtivas que no agregam valor

ao produto. Alguns autores chamam de fbricas fantasma, pois esto presentes no processo

apenas para consumir os recursos e tornar o ciclo de produo maior. O Seis Sigma uma

metodologia largamente utilizada para reduzir os desperdcios, reconhecida

internacionalmente aps divulgao intensiva pela Gereral Electric (GE).

O termo sigma (), do nome Seis Sigma, uma letra grega utilizada para descrever a

variabilidade, cuja unidade de medida clssica considerada o defeito por unidade (DPMO

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

defeito por milho de oportunidade), Breyfogle III (2003); cita tambm que o nvel de

qualidade sigma um indicador de freqncia da ocorrncia de defeitos, e quanto mais alto

este valor, menos defeitos ocorrem no processo.

Os projetos seis sigma utilizam a metodologia DMAIC, acrnimo fases empregadas para

estruturar o desenvolvimento do trabalho (Define Measure Analyse Improve Control).

As ferramentas estatsticas Seis Sigma so robustas, dependendo do projeto, e tm auxiliado

muitas empresas a aumentar seus ganhos. Perez-Wilson (1999) afirma que muitas empresas

de sucesso operam processos que geram nada menos de 35.000 defeitos por milho de

operaes e que apesar disto geram muito lucro. Ele questiona se o lucro no seria maior se

estivesse trabalhando com menos defeitos por milho ou com um nvel seis sigma de quase

zero defeito.

Apesar de robustas, estas ferramentas podem ser utilizadas em outras aplicaes para auxiliar

a tomada de deciso como anlise de capacidade, relao entre eventos entre outros.

O presente estudo teve incio a partir da solicitao da gerncia de uma empresa de

manufatura, para auxlio na tomada de deciso em um processo produtivo cujas etapas de

fabricao so definidas como:

Recebimento (inspeo) Estoque Pre-usinagem Soldagem Usinagem Estoque

Montagem Estoque Montagem

Devido previso de aumento de produo foi solicitado que uma estimativa da ocupao

fsica da empresa fosse elaborada, objetivando a previso da necessidade de locao de uma

rea externa Empresa. Desta forma seria possvel armazenar todas as matrias-primas e bens

produzidos. O nvel da abordagem solicitada foi mdio, servindo apenas para balizar a tomada

de deciso com relao ao aluguel de espao externo.

Deste modo, o objetivo deste trabalho apresentar uma forma para clculo da capacidade de

armazenamento em uma empresa de manufatura utilizando as ferramentas estatsticas comuns

em projetos denominados Seis Sigma. O software Minitab foi utilizado em alguns clculos

alm da elaborao de uma rotina programada em Visual Basic (macro) em Excel, para

viabilizar o clculo da capacidade. O sistema de gesto da empresa (SAP) foi consultado para

que as informaes com relao aos produtos fossem extradas e trabalhadas no clculo da

capacidade.

2. Desenvolvimento do Trabalho

A estimativa da rea ocupada foi feita em vrias fases. Primeiramente a capacidade inicial da

empresa deveria ser mapeada, pois ela a base deste estudo. Posteriormente foi feita a anlise

dos itens que seriam utilizados no estudo, bem como estas informaes que seriam extradas

do sistema de gerenciamento da empresa (SAP). O prximo passo foi a definio do tipo de

roteiro de fabricao, para avaliar o perodo de ocupao das diversas reas. Em seguida foi

calculado o volume ocupado pelos vrios itens. Com todas essas informaes, a macro em

Excel foi programada, gerando a estimativa de ocupao da Empresa.

2.1 Levantamento da capacidade inicial

Devido necessidade de previso da ocupao de rea na Empresa, o primeiro passo foi

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

levantar, em ocupao por palete (1 metro X 1 metro = 1 metro quadrado), a rea total

disponvel da empresa, estratificada por tipo de processo.

Para facilitar o trabalho, as reas foram agrupadas segundo a afinidade dos produtos

estocados. A codificao poderia ter sido feito segundo abreviao da rea (Ex. Recebimento

e Almoxarifado RA) ou ento de forma genrica seqencial (A1 rea 1). A segunda opo

foi escolhida. O termo WIP significa work in process e diz respeito a todo material que est

aguardando para entrar em mquina.

Para que a capacidade final fosse definida, levou-se em considerao a possibilidade de

empilhamento do material. Nestes casos, a rea prevista foi duplicada.

A tabela 1 mostra a estratificao das reas bem como a capacidade (rea disponvel para

ocuao) e o tempo de roteiro (ver item 2.3).

Descrio da rea

Cdigo Tempo roteiro (dias)

Recebimento e Almoxarifado

A1

0

Almoxarifado de tubos

A2

0

WIP (Soldagem e Usinagem)

A3

60

Montagem

A4

25

Estoque Acabado

A5

30

Fonte: Levantamento de ocupao fsica na rea

Capacidade (m2)

1.496

274

648

1.320

393

Tabela 1 Capacidade estratificada por tipo de processo

Nesta etapa foi utilizada uma planta baixa da empresa, com a marcao das reas disponveis

a partir da visitao e verificao no cho de fbrica. A verificao no local evita possveis

problemas de no entendimento do que est descrito no desenho.

2.2 Levantamento dos itens a serem trabalhados

O sistema SAP foi utilizado para o levantamento dos itens a serem trabalhados. Os produtos

selecionados foram os itens comprados ditos comerciais (classificao ZCOM) e matrias

prima (classificao ROH) alm dos itens classificados como produzidos internamente

(classificao HALB-F).

O SAP possui outro tipo de classificao dos itens cadastrado, por elemento MRP (sistemtica

utilizada pelo sistema para gerar necessidades de material para a produo). Nesta

classificao foram escolhidos os seguintes itens para compor este estudo:

Itens a serem comprados: BA (remessa nica) e BE (vrias remessas);

Itens aguardando inspeo: QM;

Itens em estoque: KB (item especificado para um determinado cliente) e QB (estoque

livre);

Somente os itens que se enquadravam nestas duas classificaes foram selecionados para este

estudo.

2.3 Escolha do tipo de roteiro

Para que a macro pudesse alocar o material nas reas disponveis ao longo do tempo, um

roteiro de manufatura, com previso do tempo de produo, deve ser definido. Para este

estudo, foi utilizado o tempo de produo estabelecido no SAP (Tabela 1). O perodo de

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

ocupao da rea de estoque (A1 ou A2) foi calculado baseando-se na data em que o produto

chega empresa at a data de previso de entrada em fabricao, por que foi atribudo o

valor zero s linhas A1 e A2 na Tabela 1. As colunas correspondentes as reas A3, A4 e A5,

possuem o tempo de roteiro fixado. A lgica de programao saber identificar o tempo (dias)

no qual o produto permanecer nestas reas.

Para que a previso de ocupao do espao por determinado item seja feita, necessrio

estabelecer um roteiro bsico (Figura 1), que depender de duas situaes:

O produto ainda no chegou (ou est aguardando a inspeo para entrar no estoque), mas

temos no sistema a data prevista para chegada e para entrada em mquina; neste caso

utilizado o roteiro 1 para os itens classificados como BA, BE e QM. A partir da data de

NECESSIDADE o roteiro de fabricao deslocado para trs.

O produto j esta na empresa e est aguardando para entrar em mquina, prevista a partir

da data final (entrega do produto); neste caso o roteiro 2 utilizado para os itens

classificados como WB e KB. Uma vez que o sistema possui a data final de entrega o

roteiro deslocado para frente, a partir da data FIM.

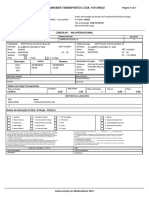

A figura 1 mostra como foram feitas as consideraes no roteiro, a partir das datas previstas

no sistema. Pode haver uma variao dependendo da data de HOJE (quando foi feito o

estudo). Nem sempre as datas previstas no sistema so rigorosamente cumpridas. Foram

utilizadas duas transaes (desenvolvidas pela empresa) registradas no SAP para obteno das

datas. No objetivo deste estudo entrar em detalhes sobre as transaes desenvolvidas para

gerar estes relatrios.

Figura 1 Tipo de roteiro a ser utilizado no clculo de ocupao de rea

A rea utilizada entre o perodo da data de ENTRADA e NECESSIDADE s pode ser A1 ou

A2, dependendo do tipo de material. Caso o item seja classificado como tubo ou barra, a rea

A2 utilizada. Qualquer outro produto utilizar a rea A1. Quando o roteiro de fabricao

iniciado, as reas utilizadas so respectivamente A3, A4 e A5 com a durao (em dias)

definida pelo roteiro.

2.4 Clculo da rea ocupada pelos itens

Para estimar o volume ocupado pelos itens, adquiridos e fabricados, foi utilizado inicialmente

uma correlao entre o peso do item e a respectiva ocupao em paletes para comprovar se

esta informao poderia ser utilizada para estimar o volume ocupado. O peso foi escolhido

por ser uma varivel disponvel no sistema SAP para os itens cadastrados. Se a informao do

volume estivesse disponvel, seria melhor utiliz-la nos clculos porque a informao seria

mais precisa.

O peso foi extrado de uma tabela do sistema SAP. Para os itens que no tinham o peso

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

cadastrado, foi utilizada uma planilha que calcula o peso do item baseado no tipo de material

e nas dimenses. Poucos itens tiveram o peso calculado a partir do software Solidworks. Este

programa tem a capacidade de fornecer o peso de forma mais precisa que a planilha uma vez

que todas as dimenses so conhecidas. Os itens considerados muito pequenos (porca,

parafusos etc.) inicialmente foram considerados com peso igual a 0,001 kg, mas

posteriormente foram desconsiderados da lgica uma vez que poderiam causar distores na

estimativa de ocupao. A tabela 2 mostra como foi feito o levantamento destas informaes.

Nem todos os itens utilizados nos clculos figuram na tabela. Foi utilizada a codificao

genrica (Cod1, Cod2 etc.) para que a codificao original no fosse divulgada.

Item

Ocupao no palete

Cod1

0,25

Cod2

1

Cod3

1

Cod4

3

Cod5

0,2

Cod6

0,5

Fonte: Levantamento feito pela autora

Peso (kg)

150

3110

1830

6235

123,8

540

Tabela 2 Relao entre ocupao em palete e peso do item

Depois deste levantamento, foi verificada a correlao entre os itens. Os mesmos foram

divididos em dois grupos: tubos (tubo ou barra) e os demais itens. A figura 2 mostra a

correlao entre o peso do item e o volume ocupado.

A ferramenta utilizada para avaliao do grau de disperso entre o peso e o volume ocupado

no software estatstico Minitab foi o diagrama de disperso, cujo propsito visualizar a

relao entre duas variveis (KIEMELE; SCHMIDT; BERDINE, 1999).

A reta obtida no diagrama de disperso mostrou-se compatvel com o nvel de abrodagem do

presente estudo, de modo que se pde utilizar a correlao entre o peso do item e o volume

ocupado. Desta forma, o peso foi utilizado para clculo do volume a ser ocupado pelos itens,

simulando-se a necessidade de armazenamento que a fbrica deve ter para comportar todo o

material que ser comprado ou fabricado.

Figura 2 Correlao entre o volume ocupado em paletes e o peso do item

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Com base neste resultado, a anlise pode seguir para o prximo passo: verificar como o peso

do item influencia na ocupao em paletes e estabelecer uma equao onde o volume ocupado

pudesse ser estimado a partir do peso do item. Foi feita a anlise de regresso utilizando-se o

software Minitab e chegou-se ao resultado mostrado na Figura 3.

Figura 3 Resultado da regresso entre a ocupao em palete e o peso

Uma vez que o resultado da regresso foi favorvel, isto , 86,8% da ocupao em paletes est

relacionada ao peso do item. Desta forma, pode-se utilizar a relao de 0,299 +

0,000401*peso para clculo de ocupao de um item.

Da mesma forma foi feito o estudo para os itens considerados tubos (ou barras). O resultado

da regresso foi de 72,8% e a relao da ocupao da barra foi de 0,43 + 0,00121 * pesobarra.

A individualizao dos dois grupos mostrou-se mais apropriada para esta anlise de regresso,

obtendo-se o valor de R2 acima de 70% que o valor mnimo aceitvel para aprovao da

metodologia.

2.5 Programao da macro em Excel

Para que o resultado da anlise de ocupao de rea fosse feito de forma automtica, foi

utilizado o recurso de programao em Visual Basic (macro) da planilha eletrnica excel. Um

arquivo, com diversas planilhas utilizadas nos clculos, foi elaborado especificamente para

este estudo. A sequncia da lgica utilizada est assim definida:

a) Primeiramente as reas levantadas na fbrica receberam uma classificao intermediria

para depois serem agrupadas nas grandes reas A1, A2, A3, A4 e A5, estabelecendo assim

o valor limite de cada rea. Uma planilha especfica foi utilizada para este clculo

(layout);

b) Foi prevista a utilizao de alguns tipos de roteiro, dependendo do item a ser utilizado. O

mais comum utiliza os prazos (dias) descritos na tabela 1(planilha Roteiro);

c) Uma planilha denominada DADOS contm as informaes do item, como tipo de roteiro

utilizado, volume de ocupao em paletes, data da entrada, necessidade e fim e o texto

descritivo era atualizada antes da lgica principal ser acionada;

d) Uma planilha AUX1 foi utilizada para fazer a relao da rea ocupada por um item em um

intervalo de tempo definido a partir do roteiro utilizado e das datas do sistema. Esta

planilha tinha seus valores zerados aps o envio da informao para a planilha

CONSOLIDADO;

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

e) A planilha CONSOLIDADO totaliza os valores de todos os itens e a base para o grfico

final do estudo da capacidade;

f) A planilha GERAL contm o grfico final da anlise de capacidade. Outra planilha

adicional foi definida levando em considerao a rea externa que deveria ser alugada

(Figura 5).

Foram estabelecidas algumas premissas neste estudo. Na figura 4 pode-se verificar a tela

inicial da planilha elaborada para este trabalho bem como as devidas consideraes.

Figura 4 Tela inicial da planilha em Excel que automatiza o clculo da capacidade.

As seguintes consideraes foram feitas:

Perodo: foi dada a opo de visualizao do estudo no espao de um ano ou um ano e seis

meses, bastando o usurio escolher;

Primeiro dia da anlise: data inicial que ser feito o estudo. a partir desta data que o

perodo total da anlise contabilizado;

Frmula: so oferecidas as opes de ocupao (itens que no sejam considerados barras ou

tubos) e ocupao barra. O resultado da regresso includo nestes campos;

Hoje: data do dia da anlise importante para o clculo dos dias do roteiro;

Perda na armazenagem: foi considerado um percentual de perda no palete devido a no

utilizao de todo o espao do mesmo, dependendo da geometria da pea;

Ocupao de 1 (um) palete: foi definido que no menos de 0,75 do palete dever ser

utilizada pela macro durante a realizao da lgica do programa (utilizado para itens

pequenos);

Total peso palete: foi estipulado um peso mximo que o palete poder suportar para a

contabilizao das peas.

A validao da macro foi feita atravs da execuo da lgica de programao, utilizando uma

base de dados conhecida, com poucos itens cujos volume da rea ocupada e perodo de

ocupao fossem conhecidos. Estas informaes puderam ser comparadas com a resposta

apresentada pela macro. Como o resultado foi satisfatrio, a base de dados foi alterada para

conter a carga total de itens cadastrados no sistema de gerenciamento da empresa (SAP).

Aps o preenchimento das devidas informaes (tela inicial) e da incluso dos dados

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

necessrios aos clculos a lgica de programao foi ativada (boto CALCULA

CAPACIDADE). Devido ao grande nmero de itens a macro levou cerca de 5 horas para

concluir os clculos. O resultado da estimativa da ocupao da rea fornecido pela macro

mostrado na Figura 5.

Figura 5 Resultado do clculo da capacidade feito pela macro.

A partir do grfico apresentado na Figura 5, pode-se verificar que a capacidade da empresa

ficar comprometida a partir do final do ms de outubro. A linha reta a partir de 4.000 (m2)

equivale capacidade de armazenamento atual da empresa. A linha amarela mostra o

aumento de capacidade caso a empresa venha a alugar um galpo externo. A rea requerida

para armazenamento est sombreada ao fundo e para facilitar a visualizao, a linha em

vermelho foi includa para que o resultado da rea necessria para armazenamento possa ser

identificado no grfico. Pode-se verificar que a partir de outubro a capacidade de

armazenamento ser ultrapassada.

3. Consideraes Finais

A previso efetuada confirmou-se na prtica. No final do ms de outubro, a fbrica enfrentou

problemas no armazenamento de material, tendo que utilizar a rea de outra unidade. Pde-se

verificar que este trabalho foi de real importncia para balizar a tomada de deciso com

relao a alugar uma rea extra para armazenamento.

Caso houvesse a necessidade de aumentar a preciso do resultado, algumas aes deveriam

ser feitas:

Aumentar a visibilidade dos produtos que iriam chegar empresa (cadastro no sistema

SAP);

Aumentar o nmero de amostras das peas utilizadas para a anlise de correlao e

regresso (peso e rea ocupada);

Validar o tamanho das amostras utilizadas no estudo;

Validar a planilha utilizada para clculo do peso das peas que no tinham esta informao

cadastrada no sistema SAP.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Referncias

BREYFOGLE III, F.W . Implementing Six Sigma. Smarter Solutions Using Statistical Methods. New York:

John Wiley & Sons, 2003.

KIEMELE, M.J.; SCHMIDT, S.R.; BERDINE, R.J. Basic Statistics: Tools for Continuous Improvement. 4.

ed. Colorado: Air Academy Press & Associates, LCC, 1999.

PANDE, P.S.; NEUMAN, R.P.; CAVANAGH, R.R. Estratgia Seis Sigma: Como a GE, a Motorola e outras

grandes empresas esto aguando seu desempenho. Traduo de Bazn Tecnologia e Lingstica. Rio de

Janeiro: Qualitymark Ed., 2001.

PEREZ-WILSON, M. Seis Sigma: compreendendo o conceito, as implicaes e os desafios. Traduo de

Bazn Tecnologia e Lingstica. Rio de Janeiro: Qualitymark Ed., 1999.

SLACK, N. et al. Administrao da produo. So Paulo: Atlas, 1997.

STEVENSON, W. Administrao das operaes de produo. 6. ed. Traduo de Roger D. Frankel. Rio de

Janeiro: LTC, 2001.

10

Você também pode gostar

- Istm ExameDocumento14 páginasIstm ExamePedro Rafael Afonso Afonso94% (36)

- Logica ResolvidaDocumento20 páginasLogica ResolvidaSPI CINTAinda não há avaliações

- Aula 3-Homestasia e FeedbacksDocumento27 páginasAula 3-Homestasia e Feedbacksana1correiaAinda não há avaliações

- 1 Formação - Dctma Na Prática - Concepção de Criança Educação Do CampoDocumento25 páginas1 Formação - Dctma Na Prática - Concepção de Criança Educação Do CampoCláudia LuzAinda não há avaliações

- Danielle - HeroSparkDocumento15 páginasDanielle - HeroSparkmauro correaAinda não há avaliações

- Kpis: Tudo O Que Você Precisa Saber Sobre Os Indicadores de NegócioDocumento26 páginasKpis: Tudo O Que Você Precisa Saber Sobre Os Indicadores de NegócioLetícia - CertisignAinda não há avaliações

- Super Interessante 295Documento100 páginasSuper Interessante 295John DoeAinda não há avaliações

- David Linhares - Bienal Internacional Da Dança No CEARáDocumento5 páginasDavid Linhares - Bienal Internacional Da Dança No CEARáalexandra de meloAinda não há avaliações

- Ts Compact Dehumidifer FFB Series - En.ptDocumento4 páginasTs Compact Dehumidifer FFB Series - En.ptDaniele DuarteAinda não há avaliações

- Pobre Words NuncaDocumento6 páginasPobre Words Nuncajoaquim fernadno derafimAinda não há avaliações

- Mancais Da BielaDocumento2 páginasMancais Da BielaIgorAinda não há avaliações

- Produzindo ResenhaDocumento66 páginasProduzindo ResenhaGustavo Cândido Pinheiro100% (1)

- MONOGRAFIA Futlsal UPLADocumento17 páginasMONOGRAFIA Futlsal UPLAJoseph Antony Ascona MedinaAinda não há avaliações

- Guia Mangá - UniversoDocumento258 páginasGuia Mangá - UniversoKelvin SousaAinda não há avaliações

- Analise de Investimento - T2Documento47 páginasAnalise de Investimento - T2flavia cadijaAinda não há avaliações

- UntitledDocumento3 páginasUntitlederic lopes faria da costaAinda não há avaliações

- Escola VeredaDocumento3 páginasEscola VeredaAline BarrosAinda não há avaliações

- FaturamentoDocumento2 páginasFaturamentoDiego TakanoAinda não há avaliações

- Antipsicoticos AtipicosDocumento8 páginasAntipsicoticos AtipicosbeasadehAinda não há avaliações

- Estudo de Caso - A Logística de Exportação Do Suco de Laranja Na CargillDocumento4 páginasEstudo de Caso - A Logística de Exportação Do Suco de Laranja Na CargillSigmar SabinAinda não há avaliações

- Psicologia Comportamental Aula 10 e 11: Tuane - Lima@Documento17 páginasPsicologia Comportamental Aula 10 e 11: Tuane - Lima@Jessica MarcelinoAinda não há avaliações

- Atiidade Pratica de BioDocumento4 páginasAtiidade Pratica de BioFzinNAinda não há avaliações

- Coleção Aplauso - Entrevista Wagner TisoDocumento258 páginasColeção Aplauso - Entrevista Wagner TisoBia Cyrino100% (1)

- Radares - Cw.iDocumento18 páginasRadares - Cw.iDidier JumaAinda não há avaliações

- O Que É Semiótica - Lúcia SantaellaDocumento16 páginasO Que É Semiótica - Lúcia SantaellaValter Junior100% (1)

- Ordem de Coleta - Ivanildo Da Silva LimaDocumento3 páginasOrdem de Coleta - Ivanildo Da Silva LimaMarcelo MafAinda não há avaliações

- 15 - Mecânica BásicaDocumento2 páginas15 - Mecânica BásicatatianeAinda não há avaliações

- BaalDocumento2 páginasBaalAll star kobraAinda não há avaliações

- Exercício Extra Funções Da Linguagem Tipo e Gênro Textual 1 1Documento21 páginasExercício Extra Funções Da Linguagem Tipo e Gênro Textual 1 1eunice lazaroAinda não há avaliações