Escolar Documentos

Profissional Documentos

Cultura Documentos

Faculdade Nordeste - Kabam - Rev1

Enviado por

Adriano GomesDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Faculdade Nordeste - Kabam - Rev1

Enviado por

Adriano GomesDireitos autorais:

Formatos disponíveis

FACULDADE NORDESTE

ENGENHARIA DE PRODUO PROFESSOR: FERNANDO RICHARTSON LEITE BRASIL

SISTEMA TOYOTA DE PRODUO KANBAM

EQUIPE: NOME: Marilene Santos Silva NOME: Lailton Castro NOME: Igor Vicente Caldas NOME: Francisco Tyallen NOME: Jean Felipe MATRCULA: 11102095 MATRCULA: 11100147 MATRCULA: 11102014 MATRCULA: 11101796 MATRCULA: 11100565

20 de novembro de 2012.

Objetivos

Mostrar o Sistema Toyota de Produo (STP) com uma forma de gerenciamento que visa diminuir perdas e aperfeioar as organizaes. Apresentar melhorias que podem ser implementadas nos processos de planejamento de produo, descrever a ferramenta Kanbam e demonstrar como ela permite agilizar a entrega e a produo de peas. Exemplificar como ela pode e ser empregado em indstrias, montadoras, e em diversas organizaes, desde que o nvel de produo no oscile demasiadamente. Introduo A partir dos anos 80 o desenvolvimento industrial japons surpreendeu o ocidente. Esta surpresa deu-se principalmente nos aspectos de gerenciamento da qualidade, emprego da automao e tcnicas de marketing reverso, ou seja, partindo-se do foco do cliente, chega-se organizao, passando pelo desenvolvimento de novos produtos, novas aplicaes para os produtos existentes, novas embalagens, etc., invertendo a rota usual de negcios e estabelecendo o que Coriat chamou de "Pensar pelo avesso". Porm, pouco se investigou acerca das razes deste sucesso. Entre outras razes, subjacente "ponta do iceberg", reside um modo de gerir o negcio, subsidiado por uma mudana de paradigma: o Sistema Toyota de Produo. Segundo este modelo, o objetivo da Toyota atender da melhor maneira as necessidades do cliente, fornecendo produtos e servios da mais alta qualidade, ao mais baixo custo e no menor lead time (tempo de aprovisionamento) possvel. Tudo isso enquanto assegura um ambiente de trabalho onde segurana e moral dos trabalhadores constitua-se em preocupao fundamental da gerncia.

O que o Sistema Toyota de Produo? uma filosofia de gerenciamento que procura aperfeioar a organizao de forma a atender as necessidades do cliente no menor prazo possvel, na mais alta qualidade e ao mais baixo custo, ao mesmo tempo em que aumenta a segurana e o moral de seus colaboradores, envolvendo e integrando no s manufatura, mas todas as partes da organizao. O Sistema Toyota de Produo (Toyota Production System TPS) tem sido, mais recentemente, referenciado como Sistema de Produo Enxuta. A produo enxuta (do original em ingls, lean) , na verdade, um termo cunhado no final dos anos 80 pelos pesquisadores do IMVP (International Motor Vehicle Program), um programa de pesquisas ligado ao MIT, para definir um sistema de produo muito mais eficiente, flexvel, gil e inovador do que a produo em massa; um sistema habilitado a enfrentar melhor um mercado em constante mudana. Na verdade, produo enxuta um termo genrico para definir o Sistema Toyota de Produo (TPS).

Um Pouco de Histria: Origens do Sistema Toyota de Produo O entusiasmo da famlia Toyoda pela indstria automobilstica comeou ainda no incio do sculo, aps a primeira viagem de Sakichi Toyoda aos Estados Unidos em 1910. No entanto, o nascimento da Toyota Motor Co. deve-se mesmo a Kiichiro Toyoda, filho do fundador Sakichi, que em 1929 tambm esteve em visita tcnica s fbricas da Ford nos Estados Unidos. Como decorrncia deste entusiasmo e da crena de que a indstria automobilstica em breve se tornaria o carro-chefe da indstria mundial, Kiichiro Toyoda criou o departamento automobilstico na Toyoda Automatic Loom Works, a grande fabricante de equipamentos e mquinas txteis pertencente famlia Toyoda, para, em 1937, fundar a Toyota Motor Co. A Toyota entrou na indstria automobilstica, especializando-se em caminhes para as foras armadas, mas com o firme propsito de entrar na produo em larga escala de carros de passeio e caminhes comerciais.

No entanto, o envolvimento do Japo na II Guerra Mundial adiou as pretenses da Toyota. Com o final da II Grande Guerra em 1945, a Toyota retomou os seus planos de tornar-se uma grande montadora de veculos. No entanto costumava-se dizer, h esta poca, que a produtividade dos trabalhadores americanos era aproximadamente dez vezes superior produtividade da mode-obra japonesa. O fato de a produtividade americana ser to superior japonesa chamou a ateno para a nica explicao razovel: A diferena de produtividade s poderia ser explicada pela existncia de perdas no sistema de produo japons. A partir da, o que se viu foi a estruturao de um processo sistemtico de identificao e eliminao das perdas. A Toyota Motor Co. Tentou por vrios anos, sem sucesso, reproduzir a organizao e os resultados obtidos nas linhas de produo da Ford, at que em 1956 o ento engenheiro-chefe da Toyota, Taiichi Ohno, percebeu, em sua primeira visita s fbricas da Ford, que a produo em massa precisava de ajustes e melhorias de forma a ser aplicada em um mercado discreto e de demanda variada de produtos, como era o caso do mercado japons. Ohno notou que os trabalhadores eram subutilizados, as tarefas eram repetitivas alm de no agregar valor, existia uma forte diviso (projeto e execuo) do trabalho, a qualidade era negligenciada ao longo do processo de fabricao e existiam grandes estoques intermedirios. A Toyota comeou a receber o reconhecimento mundial a partir do choque do petrleo de 1973; ano em que o aumento vertiginoso do preo do barril de petrleo afetou profundamente toda a economia mundial. Em meio a milhares de empresas que sucumbiam ou enfrentavam pesados prejuzos, a Toyota Motor Co. emergia como uma das pouqussima empresas a escaparem praticamente ilesas dos efeitos da crise. Este fenmeno despertou a curiosidade de organizaes no mundo inteiro: Qual o segredo da Toyota?!!!

Princpios Fundamentais do Sistema Toyota de Produo Na verdade, a essncia do Sistema Toyota de Produo a perseguio e eliminao de toda e qualquer perda. Com o acirramento da concorrncia e o surgimento de um consumidor mais exigente, o preo passa a ser determinado pelo mercado. Sendo assim, a nica forma de aumentar ou manter o lucro atravs da reduo dos custos. Na Toyota, a reduo dos custos atravs da eliminao das perdas passa por uma anlise detalhada da cadeia de valor, isto , a seqncia de processos pela qual passa o material, desde o estgio de matria-prima at ser transformado em produto acabado, focando na identificao dos componentes do trabalho que no adicionam valor. Na linguagem da engenharia industrial consagrada pela Toyota, perdas (MUDA em japons) so atividades completamente desnecessrias que geram custo, no agregam valor e que, portanto, devem ser imediatamente eliminadas. Classificao de perdas no sistema produtivo no sistema produtivo Ohno. Perda por superproduo: mais danosa, (quantidade: produzir demais e

antecipada: produzir antecipadamente); Perda por espera: Tempo de espera (Processo, Lote, Operador) Perda por transporte; no agrega valor Perda no prprio processamento; (desempenho do processo encontra-

se fora da condio ideal) Perda por estoque; (matria-prima, material em processamento e

produto acabado) Perda por movimentao; (movimentos desnecessrios realizados pelos

operadores) Perda por fabricao de produtos defeituosos.

Just-In-Time A expresso em ingls "Just-In-Time" j seria um termo conhecido e amplamente utilizado nas indstrias antes das publicaes que notabilizaram o JIT como um desenvolvimento da Toyota Motor Co. No entanto, Ohno afirma que o conceito JIT surgiu da idia de Kiichiro Toyoda de que, numa indstria como a automobilstica, o ideal seria ter todas as peas ao lado das linhas de montagem no momento exato de sua utilizao. Just-In-Time significa que cada processo deve ser suprido com os itens certos, no momento certo, na quantidade certa e no local certo. O objetivo do JIT identificar, localizar e eliminar as perdas, garantindo um fluxo contnuo de produo. A viabilizao do JIT depende de trs fatores intrinsecamente relacionados: fluxo contnuo, takt time e produo puxada. O conceito de produo puxada confunde-se com a prpria definio de Just-In-Time, que produzir somente os itens certos, na quantidade certa e no momento certo. No Sistema Toyota de Produo, o ritmo da demanda do cliente final deve repercutir ao longo de toda a cadeia de valor, desde o armazm de produtos acabados at os fornecedores de matriasprimas. A informao de produo deve fluir de processo em processo, em sentido contrrio ao fluxo dos materiais, isto , do processo-cliente para o processo-fornecedor. Ainda, sob esta lgica, a programao da produo simplificada e auto-regulvel, eliminando as contnuas reavaliaes das necessidades de produo e as interferncias das instrues verbais, caractersticas da produo empurrada. A produo puxada na Toyota viabilizada atravs do kanban, um sistema de sinalizao entre cliente e fornecedor que informa ao processofornecedor exatamente o que, quanto e quando produzir.

Kanban a palavra japonesa para carto ou sinal. Ele algumas vezes chamado de correia invisvel, que controla a transferncia de material de um estgio a outro da operao. Em sua forma mais simples, um carto utilizado por um estagio cliente, para avisar seu estagio fornecedor que mais material deve ser enviado. O sistema kanban Tem como objetivo controlar e balancear a produo, eliminar perdas, permitir a reposio de estoques baseado na demanda e constituir-se num mtodo simples de controlar visualmente os processos, um mtodo de operacionalizar o sistema de planejamento e controle puxado.. Os diferentes tipos de Kanbans Em algumas empresas japonesas, eles so constitudos de marcadores plsticos, ou ainda bolas de ping-pong coloridas, com diferentes cores representando diferentes componentes. H, tambm, diferentes tipos de kanban. O kanban de transporte. Um kanban de transporte usado para avisar o

estgio anterior que o material pode ser retirado do estoque e transferido para uma destinao especfica. Este tipo de kanban normalmente ter detalhes como nmero e descrio do componente especfico, o lugar de onde ele deve ser retirado e a destinao para a qual ele deve ser enviado. O kanban de produo. Um kanban de produo um sinal para um

processo produtivo de que ele pode comear a produzir um item para que seja colocado em estoque. A informao contida neste tipo de kanban normalmente inclui nmero e descrio do componente, descrio do prprio processo, materiais necessrios para a produo do componente ou componente devem ser enviados depois de produzidos. O kanban de fornecedor. Kanbans de fornecedor so usados para avisar

ao fornecedor que necessrio enviar materiais ou componentes para um

estagio da produo. Neste sentido, ele similar ao kanban de transporte, porm normalmente utilizado com fornecedores externos. Qualquer que seja o tipo de kanban utilizado, o principio sempre o mesmo; isto , o recebimento de um kanban dispara o transporte, a produo ou o fornecimento de uma unidade ou de um contenedor-padro de unidades. Se dois kanbans so recebidos, isso dispara o transporte, produo ou o fornecimento de duas unidades ou de dois contenedores padro de unidades, e assim por diante. Os kanbans so apenas meios atravs dos quais o transporte, a produo ou o fornecimento podem ser autorizados. Isto verdade mesmo quando o kanban no um carto ou um objeto. Algumas empresas utilizam quadrados kanbans. So espaos demarcados no cho da fbrica, que so desenhados para conter um ou mais contenedores. A existncia de um quadrado vazio dispara a produo no estagio que abastece o quadrado. H dois procedimentos que podem governar o uso dos kanbans. Eles so conhecidos como sistema de carto nico e sistema de dois cartes. O sistema de carto nico o mais utilizado, por que de longe o mais simples de operar. Ele utiliza somente kanbans de transporte (ou kanbans do fornecedor quando o fornecimento de matrias de uma fonte externa). O sistema de dois cartes utiliza tanto o kanban de transporte como o de produo. O Sistema de Carto nico

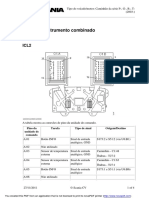

Fig. 1 A operao do sistema kanban carto unico

A figura mostra a operao de um sistema kanban de carto nico. Em cada estgio, h um centro de produo e uma rea para armazenagem. Toda produo e estoques esto contidos em contenedorespadro, que contm exatamente o mesmo nmero de componentes. Quando o estagio B requer mais componentes para que possa ser processado, ele coleta um contenedor-padro do ponto de armazenagem do estagio A. Depois que o centro de trabalho utilizou os componentes do contenedor, ele coloca o kanban de transporte numa rea de espera e envia o contenedor vazio para o centro de trabalho do estagio A. A chegada de um contenedor vazio no centro de trabalho do estagio A o sinal para a produo neste centro de trabalho. O kanban de transporte movimentado da caixa de espera de volta ao ponto de estocagem final no estagio A. Este ato representa a autorizao para a coleta de mais um contenedor cheio, que ser movimentado do ponto de estocagem final do estagio A at o centro de trabalho do estagio B. Dois fluxos fechados, efetivamente, controlam o fluxo de materiais entre os estgios. O ciclo do kanban de transporte mantm o material circulando entre os estgios, e o ciclo do contenedor conecta os centros de trabalho com o ponto de estocagem entre eles e faz circular os contenedores cheios de A para B e vazios de volta de B para A. Sistema Kanban de Dois Cartes

Fig. 2 A operao do sistema kanban de dois cartes

Fig. 3 O sistema representado na figura 5 o sistema kanban de dois cartes Um pouco mais complicado, e utilizado pela Toyata Motor Company, o sistema kanban de dois cartes. Utiliza dois tipos de kanban: o kanban de transporte e o kanban de produo. Seu uso para controle de fluxo entre estgios mais adequado nas situaes em que o nmero de diferentes componentes produzidos por cada estgio relativamente alto. Considere novamente o fluxo entre o estagio A e o estagio B. Desta vez, cada estagio tem dois pontos de estocagem: um armazenado os contenedores e componentes que chegam e o outro armazenando contenedores e componentes e componentes que saem. O ciclo do kanban de transporte similar quele utilizado no sistema de carto nico. Comeando pelo ponto de estocagem de entrada no estagio B, no momento em que o centro de trabalho B requer componentes a serem processados, ele os coleta de seu ponto de estocagem de entrada, colocando o kanban de transporte na caixa de espera. Quando o centro de trabalho B termina seu processo em todos os componentes do contenedor, e este est vazio, ele colocado junto com o kanban de transporte, sendo os dois transportados de volta ao ponto de estocagem de sada do estagio A. O kanban de transporte autoriza a liberao

de um contenedor cheio no ponto de estocagem A, colocado no contenedor, que ento enviado para o ponto de estocagem de entrada do estagio B. Isto completa o ciclo do kanban de transporte. O contenedor vazio, enquanto isso, espera no ponto de estocagem Apara abrigar componentes processados. O movimento dos contenedores entre cada centro de trabalho e seus pontos de estocagem final controlado por um ciclo de kanbans de produo. Quando o contenedor vazio que foi movido do ponto de estocagem final A para o centro de trabalho A estiver completo, o kanban de produo da caixa de espera no centro de trabalho A preso a ele e o contenedor, agora completo, movido para o ponto de estocagem final no estgio A. Antes que esse contenedor seja coletado, seu kanban de produo colocado numa caixa de espera, no ponto de armazenagem final A. Este carto , ento, movido para a caixa de espera no centro de trabalho A, onde eventualmente preso a um contenedor cheio e movido de volta para o ponto de estocagem A, completando ento o ciclo. A seqncia de aes e o fluxo de kanbans podem, primeira vista, parecer complicados. Entretanto, na prtica seu uso fornece um mtodo transparente e simples de solicitar o material, somente quando necessrio e limitar a quantidade de estoque que poderia se acumular entre os estgios. O nmero de kanbans que so colocados nos ciclos entre os estgios, ou entre os pontos de estocagens e os centros de trabalho, so iguais ao nmero de contenedores no sistema, e representa, portanto, o estoque que pode ser acumulado. Retirar um kanban do ciclo tem o efeito de reduzir o estoque. Em resuma, as regras que governam o uso dos kanbans so as seguintes. . Cada contenedor deve ter um carto kanban indicando o nmero e a

descrio do componente, a quantidade e a localizao do centro produtor e do centro usurio. Os componentes so sempre puxados pelos processos seguintes Nenhum componente fabricado sem um carto kanban

Todos os contenedores contm exatamente o nmero de componentes

determinado no kanban. Nenhum componente defeituoso pode ser enviado ao processo seguinte. O Centro de trabalho produtor s pode produzir componentes suficientes

para repor aqueles que foram retirados. O nmero de kanbans deve ser reduzido.

Nmero de Kanbans Em qualquer sistema que no seja um fluxo seqencial bastante simples, o nmero de kanbans a cada estgio ir variar dependendo da natureza do trabalho realizado. As taxas de produo, os tempos de set-up e o nmero de componentes por contenedor podem todos variar. A frmula para calcular o nmero de kanbans que so necessrios a cada estgio dada abaixo:

( )

n=

n = nmero de kanbans (seja de transporte ou produo); d = produo diria mdia planejada para o estagio ( em unidades); t = tempo mdio, seja para preparar a mquina ou transportar o contenedor, expressos como uma proporo do dia; e = valor que pode estar entre 0 e 1 e representar tanto a eficincia da estao de trabalho ou nvel de estoque de segurana c = unidade de capacidade do contenedor. Exemplo Se um estgio numa fbrica que trabalha oito horas por dia est produzindo componentes numa taxa mdia de 1 a cada 30 segundos e usando, em mdia, 15 minutos por dia com setup, movimentao de materiais e outros,

e se a ineficincia total do estagio tem sido avaliada em 6% e cada contenedor carrega quatro itens, o nmero de kanbans calculado

d=

t=

e = 0,06

c=4

( ) ( )

n=

Arredondando n para cima, o nmero de kanbans de produo necessrios nesse estagio de 8. Mais kanbans que este nmero permitiriam ao estgio trabalho folgado, com excesso de estoque. Kanbans a menos

poderiam causar tempo ocioso, devido a falta de materiais, contudo, isto poderia ser interessante, caso o sistema estivesse sendo forado a se aprimorar. CONCLUSO Apesar de originado na indstria, mais especificamente, no gerenciamento da manufatura, a aplicao dos fundamentos do STP se estende a outros tipos de negcios, principalmente na gesto de servios. Enumerem-se: Distribuio de materiais, como medicamentos e materiais de consumo; Gesto de recursos de transporte; Gesto ambiental; Desenvolvimento de novos produtos

REFERENCIAS BBLIOGRFICAS Administrao da Produo / Nigel Slack ...I et. al. I; reviso tcnica Henrique Corra, Irineu Gianesi.- So Paulo : Atlas,1996. GHINATO, P. Publicado como 2o. cap. do Livro Produo & Competitividade: Aplicaes e Inovaes, Ed.: Adiel T. de Almeida & Fernando M. C. Souza, Edit. da UFPE, Recife, 2000. Monografia: Aplicao da Filosofia Toyota de Produo na execuo de revestimento externo de fachadas. ARILSON SILVA DA COSTA,LOURIVAL BATISTA DA SILVA NETO, Belm PA, 2008.

Você também pode gostar

- Treinamento para TratoristasDocumento27 páginasTreinamento para TratoristasDyley FreitasAinda não há avaliações

- IPOG - A Importância Das Técnicas Ergonômicas No Design de Interiores PDFDocumento17 páginasIPOG - A Importância Das Técnicas Ergonômicas No Design de Interiores PDFPatrícia Tiemi OsakuAinda não há avaliações

- Formulário Check List Oficina Bau Oficina 2020Documento2 páginasFormulário Check List Oficina Bau Oficina 2020Higor RobertoAinda não há avaliações

- (Apostila) Sistemas Realimentados - UFSCDocumento43 páginas(Apostila) Sistemas Realimentados - UFSCEduardo BandeiraAinda não há avaliações

- Bibliografia Livros ProgramaçãoDocumento8 páginasBibliografia Livros ProgramaçãosancrisxaAinda não há avaliações

- Typewriter-Facit 9403 9405 9412 9414Documento43 páginasTypewriter-Facit 9403 9405 9412 9414mplennaAinda não há avaliações

- Afiliados PDFDocumento48 páginasAfiliados PDFbolinhaicmAinda não há avaliações

- A Historia Da Escultura 1 - As Ferramentas Re-Escrito - 3 RevisadoDocumento14 páginasA Historia Da Escultura 1 - As Ferramentas Re-Escrito - 3 RevisadoFrazão AndréaAinda não há avaliações

- Circuito Impresso PDFDocumento13 páginasCircuito Impresso PDFAsrRefri-maqAinda não há avaliações

- Desabilitando o Touchpad e Habilitando Trackpoint Do X1 e T430sDocumento11 páginasDesabilitando o Touchpad e Habilitando Trackpoint Do X1 e T430salexandre.oneill2479Ainda não há avaliações

- Eram Os Deuses Realmente Astronautas?Documento17 páginasEram Os Deuses Realmente Astronautas?Mariangela Ghirotti100% (1)

- Gestão Da Qualidade Através Da Metodologia QRQCDocumento7 páginasGestão Da Qualidade Através Da Metodologia QRQCsassi147Ainda não há avaliações

- AVB Carbono Zero PDF-02.02-1Documento1 páginaAVB Carbono Zero PDF-02.02-1Matheus LopesAinda não há avaliações

- Padaria Ficha TécnicaDocumento9 páginasPadaria Ficha Técnicagilsonfreire50% (2)

- Exercicios Tetra - Artes UEMDocumento2 páginasExercicios Tetra - Artes UEMGuilherme Alves BombaAinda não há avaliações

- Plano BackupDocumento27 páginasPlano BackupVinicius NevesAinda não há avaliações

- PainelDocumento4 páginasPainelpaulojfeitoza100% (1)

- Registro 003357 - 2020 - Avaliação Da ConformidadeDocumento2 páginasRegistro 003357 - 2020 - Avaliação Da ConformidadePedro AlvesAinda não há avaliações

- NR 18 - Tetos Falsos e Placas de GessoDocumento2 páginasNR 18 - Tetos Falsos e Placas de GessoCPSSTAinda não há avaliações

- Roteador Tl-wr941nd v5 Qig 7106504622 BRDocumento2 páginasRoteador Tl-wr941nd v5 Qig 7106504622 BRkateborghiAinda não há avaliações

- Votorantim Metais Niquel S-Propostas 20.10Documento15 páginasVotorantim Metais Niquel S-Propostas 20.10Gregory SuarezAinda não há avaliações

- Tutorial de Uso JAHSHAKA 2.0Documento27 páginasTutorial de Uso JAHSHAKA 2.0octavianijrAinda não há avaliações

- Mecânica Dos SolosDocumento18 páginasMecânica Dos SolosKlayrton TecynhaAinda não há avaliações

- Manual de IntegracaoV1.3Documento34 páginasManual de IntegracaoV1.3cruzcvAinda não há avaliações

- Permutador de PlacasDocumento9 páginasPermutador de PlacasCristina KrisAinda não há avaliações

- Modelo de Trabalho EtepDocumento3 páginasModelo de Trabalho EtepfelipesoteAinda não há avaliações

- Apostila Elevador Á Cabo No ModeloDocumento20 páginasApostila Elevador Á Cabo No ModeloMárcio Fellipi100% (1)

- Norma GP 071 v.06Documento34 páginasNorma GP 071 v.06Carlos AlmeidaAinda não há avaliações

- cv32 MDCDocumento2 páginascv32 MDCEvania Alfredo FranciscoAinda não há avaliações

- Planner Modelo 2Documento14 páginasPlanner Modelo 2Roberta SilvaAinda não há avaliações