Escolar Documentos

Profissional Documentos

Cultura Documentos

52CBC0021

Enviado por

Diego MarinoDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

52CBC0021

Enviado por

Diego MarinoDireitos autorais:

Formatos disponíveis

IMPORTÂNCIA DO CONCRETO NA GERAÇÃO DE CO2 EM UM CASO DE

OBRA DE UM EDIFÍCIO

IMPORTANCE OF CONCRETE IN GENERATING CARBON DIOXIDE IN A BUILDING

CASE

José de Almendra Freitas Jr. (1); Carlos Frederico Alice Parchen (2),

Maria de Fátima Rodrigues Parchen (3)

Professor Msc Dept. Construção Civil UFPR

Professor Msc Dept. Construção Civil UFPR

UFPR

Centro Politécnico - Jd. das Américas - Curitiba-PR - CEP: 81531-990

Resumo

Observando-se o problema do aumento da concentração de gases do efeito estufa na atmosfera,

principalmente do dióxido de carbono, tendo em vista a necessidade de se avaliar a contribuição das obras

de construção civil para este fenômeno, este estudo foi desenvolvido para se obter a importância relativa da

geração do dióxido de carbono pelos principais materiais utilizados na construção de um edifício residencial

comum. Para o desenvolvimento do trabalho foram calculadas médias de geração de dióxido de carbono

pelos principais materiais utilizados no edifício escolhido. Os materiais selecionados para o levantamento

foram: o aço, o concreto, a cal, os tijolos e telhas cerâmicas, o alumínio e o vidro, que são os materiais mais

importantes para o fenômeno em questão. Fazendo-se o somatório dos consumos destes materiais,

chegou-se à importância quantitativa e qualitativa que cada um tem na geração do dióxido de carbono pela

obra selecionada.

Palavra-Chave: dióxido de carbono, efeito estufa.

Abstract

Looking at the problem of increased concentration of greenhouse gases in the atmosphere, mainly carbon

dioxide, taking into account the need to evaluate the contribution of construction works for this phenomenon,

This study was designed to obtain the relative importance of the generation of carbon dioxide the main

materials used in the construction of a residential building. The materials selected for the survey were steel,

concrete, lime, bricks and ceramic tiles, aluminum and glass, which are the most important materials for the

phenomenon in question. Making up the sum of consumption of these materials, it was the quantitative and

qualitative importance that each has in the generation of carbon dioxide for the work selected.

Keywords: carbon dioxide , greenhouse effect.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 1

1. INTRODUÇÃO

Não é simples a determinação das quantidades de dióxido de carbono (CO2),

gerado por cada material presente em uma obra. Para a produção dos materiais de

construção ocorre a liberação de CO2 devido a queimas de combustíveis dentro de

processos de produção industrial, liberações de CO2 pela decomposição química da

matéria-prima, além do dióxido de carbono liberado pelos processos de produção das

embalagens, e o uso de combustíveis no transporte dentro do processo industrial e para

entrega nas obras.

Outro ponto que introduz dificuldades para este tipo de levantamento é a

variabilidade nas quantidades de CO2 gerados por unidade de um mesmo material, por

diferentes indústrias do mesmo setor. Ocorrem diferenças significativas devido a

tecnologias mais ou menos eficientes quanto à otimização do calor e consumo de

combustíveis, como na indústria da cal, assim como a diferenças nas matérias primas,

como na indústria siderúrgica que opera ou com minério de ferro ou com sucata.

Foram tomados como subsídios para este levantamento, diversos trabalhos que

tratam sobre a geração de CO2 pelos processos de obtenção dos mais importantes

materiais básicos de construção, como o cimento Portland, a cal, os tijolos e pisos

cerâmicos, o aço e o alumínio. Complementarmente utilizou-se de informações de

fornecedores locais de concreto e argamassas, sobre consumos de cal e cimento, para se

chegar nas quantidades CO2 de geradas por estes materiais compostos.

O presente trabalho se concentra no levantamento, a partir de médias

aproximadas, das quantidades de CO2 gerados para a produção de materiais de

construção, que foram aplicados em um edifício residencial de Curitiba, escolhido como

estudo de caso pelo fato deste utilizar tecnologias convencionais para a região.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 2

2. METODOLOGIA - LEVANTAMENTO DO DIÓXIDO DE CARBONO

GERADO PELOS MATERIAIS

Dentro do escopo deste trabalho estão considerados o CO2 gerado pela queima de

combustíveis dentro do processo de produção, assim como o CO2 liberado devido a

decomposição química da matéria-prima para transformação no material de construção

desejado.

Não foram avaliadas outras origens de CO2, que são mais complexas de se medir,

como o gerado pelo gasto de combustível para o transporte, assim como de eventuais

combustíveis consumidos para a geração de energia elétrica. Também não foram

consideradas as gerações de CO2 para a produção de embalagens.

Outro ponto importante que aqui não foi diretamente considerado é a capacidade

dos diferentes materiais poderem ou não ser reciclados, fator que sem dúvida reduz, ao

final da vida útil da obra, a necessidade de novas emissões de CO2.

A seguir são apresentadas as quantidades de CO2 geradas pelos materiais

escolhidos, assim como alguns comentários sobre as peculiaridades destes, conforme as

liberações de CO2 e os respectivos processos de produção. O critério de escolha dos

materiais foi por estes serem os de uso mais comum e em maiores quantidades no tipo de

obra aqui estudada.

2.1 A Cal

Para a calcinação do calcário, as indústrias da região Metropolitana de Curitiba,

utilizam como combustível o óleo combustível ou a lenha. Nas indústrias mais sofisticadas

do setor, predomina o uso de cavacos de madeira e eventualmente o óleo combustível,

que são queimados em fornos contínuos, consumindo na operação 0,9kcal para a

produção de uma grama de cal virgem (CaO). Nas indústrias mais simples usa-se lenha

em fornos descontínuos, que chegam a consumir até 2kcal para a produção de um grama

de cal virgem (CaO), (Figueiredo, A. et al., 2002).

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 3

Baseando-se em Quirino (2002) e em CETESB (2008) conclui-se que utilizando-se

lenha seca para a geração de calor, a combustão gera 395kg de CO2 para a produção de

0,9kcal e 845kg de CO2 para produzir 2kcal. A utilização de calcário ou lenha úmidos

eleva estes valores.

Observando-se a reação química de descarbonatação do calcário que ocorre neste

processo, com a calcinação de uma tonelada de carbonato de cálcio (CaCO3) obtém-se

560kg de cal virgem (CaO) e libera-se 440kg de dióxido de carbono (CO2). Este CO2 é

depois reabsorvido na recarbonatação da cal hidratada.

Considerando que o aglomerante cal utilizado nas argamassas é o hidróxido de

cálcio (Ca(OH)2), refizemos os cálculos das massas moleculares para se obter uma

tonelada deste aglomerante. Para se obter 1000kg de Ca(OH)2 usa-se 757kg de CaO e

243kg de água. Para se chegar aos 757kg de CaO foram necessários 1351kg de

carbonato de cálcio CaCO3, que durante a calcinação liberaram 594kg de dióxido de

carbono.

Portanto para se obter 1000kg do aglomerante hidróxido de cálcio, gera-se de 395

a 845kg de dióxido de carbono pela queima de lenha, mais 594kg deste gás pela

descarbonatação do carbonato de cálcio.

2.2 O cimento Portland

A fabricação do cimento Portland, aglomerante também derivado do calcário, é

grande emissora de dióxido de carbono. Para a produção de 1000kg clinquer, gera-se de

900 a 1000kg de CO2, (Mehta, P. K., 2001). Deste total 50 a 60% das emissões são

geradas na reação química de calcinação do calcário, 30 a 40% são devido à combustão

dos combustíveis fósseis no forno.(M. Sumner; et al., 2008).

A incorporação de adições ao clinquer, como cinzas volantes e escórias de alto

forno, que são resíduos industriais, (termoelétricas à carvão mineral e siderúrgicas

respectivamente), minimizam a proporção do clinquer, (reduz o fator de clinquer), nos

diversos tipos de cimento Portland, diminuindo também a quantidade de CO2 gerado por

unidade de peso de cimento.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 4

Partindo do princípio que as escórias e as cinzas volantes são resíduos industriais,

e que o seu aproveitamento pela indústria cimenteira não gera CO2, na Tabela 1 estão

apresentados os valores aproximados das quantidades de CO2 gerados por alguns

cimentos com estas adições. É importante salientar que as quantidades destas adições

são variáveis de uma indústria para a outra e até dentro de uma mesma indústria de

forma sazonal.

Tabela 1 - CO2 gerado por tonelada de cimento Portland.

Tipo Adição kg CO2/tonelada

CP II E 40% Escória + Filer carbonático 580

CP II Z 24% Pozolana + Filer carbonático 700

CP III 75% Escória 290

CP IV 40% Pozolana 530

CP V 5% Filer carbonático 860

2.3 As argamassas de revestimento a base de cal e cimento Portland

Amplamente utilizadas na Região Metropolitana de Curitiba para o revestimento de

regularização, (emboço), em obras que utilizam elevações em alvenarias de tijolos

cerâmicos, além de tetos sob lajes de concreto armado, as argamassas pré-misturadas

de areia e cal são fornecidas às obras.

O traço mais tradicionalmente encontrado tem um consumo de 140kg de cal

hidratada, hidróxido de cálcio ou Ca(OH)2, por metro cúbico de argamassa.

Nestas argamassas, a técnica usual para preparar o material que será aplicado nos

emboços, faz-se o acréscimo de cimento Portland em quantidades que variam conforme a

sua finalidade. Na região de Curitiba, o tipo de cimento mais comum utilizado é o CP II Z.

Nas argamassas para uso interno o consumo de cimento aplicado na obra em estudo foi

de 100kg por metro cúbico. Nas argamassas de uso externo o consumo foi de 150kg de

cimento por metro cúbico.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 5

Considerando que a cal hidratada absorve CO2 na etapa de endurecimento

(recarbonatação), com estas informações foi montada a Tabela 2, onde estão

relacionadas as quantidades de CO2 relativas a cada tipo de argamassa utilizada para

emboço.

Para este estudo, considerando a evolução da indústria da cal, utilizamos os

valores mínimos de geração de CO2.

Tabela 2 - Quantidades de CO2 geradas e reabsorvidas, por metro cúbico de argamassa para

emboço, conforme o tipo.

Consumo de Consumo de CO2 CO2

cal hidratada cimento Portland reabsorvido

Finalidade gerado

kg/m3 kg/m3 kg/m3

kg/m3

Uso interno 140 100 210 – 270 84

Uso externo 140 1503 235 – 295 84

2.4 Os concretos

A partir de informações fornecidas pela usina de concreto e fábricas de pré-

moldados, fornecedoras da obra objeto deste estudo de caso, e que para a produção dos

agregados é gerado CO2 somente no transporte e explosivos (areia artificial e brita), foi

considerado para este estudo, para os concretos, somente o dióxido de carbono liberado

pelo cimento Portland consumido. Também não foi considerado o CO2 gerado pelo

transporte e bombeamento do concreto.

A Tabela 3 apresenta as quantidades de CO2 geradas para a produção dos tipos

de concretos utilizados na obra em estudo, que foram de fck de 15MPa para as

fundações, fck de 25MPa para a superestrutura, ambos utilizando cimento CP IV e de fck

25MPa em elementos pré-moldados utilizando cimento tipo CP V .

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 6

Tabela 3 - Quantidades de CO2 geradas por metro cúbico dos diferentes concretos utilizados na

obra.

Concretos: Kg CO2 x m3

15 MPa - abat. 80 +- 10mm - CP IV 97

25 MPa - abat. 80 +- 10mm - CP IV 133

25 MPa - abat. 80 +- 10mm - CP V 186

2.5 As argamassas de cimento

Ma obra em estudo, foram utilizadas, para regularização de pisos argamassas

secas, tipo “farofa”, de cimento e areia. Estas argamassas são compactadas

manualmente e tem sua superfície endurecida por cimento “queimado”. O consumo de

cimento da argamassa aplicada na obra em estudo foi de 250kg/m3. O dióxido de carbono

gerado é de 176kgCO2/m3.

2.6 Os materiais cerâmicos

As alterações químicas, decorrentes da transformação das diferentes argilas em

produtos cerâmicos, que ocorrem dentro dos fornos, normalmente não liberam dióxido de

carbono. Para a produção de materiais cerâmicos, a fonte amplamente predominante na

geração de CO2, é a queima de combustíveis nos os processos de secagem e queima. Os

combustíveis tradicionais do setor são: a lenha, a serragem, o óleo diesel e o gás.

(Soares, S. R. e Pereira, S. W; 2004).

As indústrias de cerâmica vermelha como blocos (tijolos) e telhas, utilizam em geral

lenha, cavacos, serragem ou outros resíduos de madeira como combustível. Já o setor de

revestimentos cerâmicos mais sofisticados, como pisos monoqueima e azulejos, utiliza-se

em geral de gás ou óleo combustível. (Soares, S. R. e Pereira, S. W; 2004).

No seu trabalho, Soares, S. R. e Pereira, S. W, fizeram um levantamento dos

resíduos gerados pelo do setor de pisos e blocos cerâmicos (tijolos) no estado de Santa

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 7

Catarina, onde foram estudadas indústrias do setor, escolhidas pela sua

representatividade.

É importante salientar que a eficiência energética do setor de cerâmicas vermelhas

é bastante variável, em função principalmente dos modelos de fornos e técnicas de

secagem.

Os valores para as liberações de dióxido de carbono levantadas por Soares, S. R.

e Pereira, S. W em sua pesquisa, para elevações de “meio tijolo”, com blocos cerâmicos

(tijolos), foram de 42kgCO2/m2 em indústrias que utilizam forno convencional tipo garrafão

e de 21kgCO2/m2 para indústrias que utilizam forno contínuo tipo túnel, ambas queimando

serragem de madeira. Neste estudo utilizamos a média, 32kgCO2/m2.

As analises dos mesmos autores para industrias cerâmicas produtoras de

revestimentos monoqueima chegou a valores da ordem de 2,9kgCO2/m2.

Para telhas cerâmicas não foram encontrados trabalhos que tenham avaliado as

emissões de dióxido de carbono para indústrias da região. Entretanto, como as técnicas

para a produção de telhas cerâmicas comuns são muito semelhantes às utilizadas para a

produção de blocos cerâmicos, o uso de uma média de 32 kg CO2/m2 para telhas capa e

canal, como as utilizadas na obra em estudo é bastante lógico. Raciocínio semelhante

utilizamos para as lajotas cerâmicas aplicadas nas lajes pré-moldadas.

2.7 O aço

A indústria de siderurgia, responsável pela produção de aço, também é grande

geradora de dióxido de carbono. Para se obter aço a partir do minério de ferro, novamente

ocorre a decomposição química de óxidos de ferro, reação que libera monóxido e dióxido

de carbono.

De acordo com o International Iron and Steel Institute, a média mundial de

liberações de CO2 para produção de aço é de 1,7 toneladas para cada tonelada de aço.

Estudo analisando 35 siderúrgicas por todo o mundo, (Sandberg et al. 2001), que operam

com minério de ferro em alto-forno, encontrou valores de 1,6 a 2,6 toneladas de CO2 por

tonelada de aço. Para indústrias que produzem aço a partir de sucata, utilizando fornos à

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 8

arco elétrico, o mesmo estudo, agora sobre 10 siderúrgicas, encontrou valores de 0,2 a

1,1 toneladas de CO2 por tonelada de aço.

As principais causas para estas variações são a utilização ou não de cal (ou

cástinas) como corretor de pH ou fundente, dentro do alto-forno, a origem da energia

elétrica para a reciclagem de sucatas.

Para este estudo utilizaremos a média mundial de 1,7 toneladas de CO2 por

tonelada de aço. Não está sendo considerado para este estudo a futura reciclagem do

aço. O Brasil recicla 70% do aço produzido anualmente.

2.8 O alumínio

Para a produção de alumínio também é gerada uma grande quantidade de CO2.

Embora o processo de obtenção deste metal consuma predominantemente energia

elétrica, são necessários 15MW/h para produzir uma tonelada de alumínio, o processo de

redução da alumina (Al2O3) consome eletrodos de grafite e libera dióxido de carbono.

Para se obter uma tonelada de alumínio, consomem-se duas toneladas de alumina e

cinco toneladas de bauxita. A quantidade total de CO2 liberado varia muito em função da

origem da energia elétrica. Com a utilização de hidroeletricidade gera-se 6,5 toneladas de

CO2 para cada tonelada de alumínio, se for utilizada eletricidade gerada a partir de carvão

mineral, gera-se 12 toneladas de CO2 para cada tonelada de alumínio, conforme o

Warmer Bulletim - World Resource Foundation.

Para este estudo, tendo em vista que a matriz energética brasileira é

predominantemente hidroelétrica, utilizaremos o valor de 6,5 toneladas de CO2 por

tonelada de alumínio. Também não está sendo considerada neste estudo a reciclagem do

alumínio. O Brasil recicla 90% do alumínio produzido.

2.9 O vidro

Nos processos de produção de vidro são consumidos combustíveis: como gás, e

óleo. Não há liberação significativa de CO2 pela decomposição de matérias primas.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 9

Decorrente da produção são liberados 490kg de CO2 por tonelada de vidro. (Almeida, M.;

2007).

Portanto para se fabricar chapas com 4mm de espessura, utilizadas no edifício em

estudo, são gerados 5,1kg de CO2 por metro quadrado. Cabe também salientar que

normalmente os vidros planos não são reciclados.

3. O EDIFÍCIO OBJETO DO ESTUDO DE CASO

O edifício residencial escolhido para este estudo de caso, mostrado na Figura 1, foi

selecionado pelo fato de neste serem aplicadas tecnologias convencionais região.

A obra em estudo é um edifício residencial, com 14 apartamentos, com área total

de 1.344 m2, distribuídos em térreo mais três pavimentos. As fundações são em estacas

escavadas com trado contínuo, preenchidas com concreto, com uma média de 12 metros

de profundidade. A estrutura é em concreto armado, sendo as lajes em viguetas pré-

moldadas com lajotas cerâmicas. As elevações são em blocos cerâmicos (tijolos de 6

furos), revestidas por emboço de argamassa de cal e areia a qual era adicionado cimento

Portland CP II. As lajes foram posteriormente niveladas com argamassa de cimento

Porltand CP II e areia. A cobertura é em telhas cerâmicas tipo capa e canal. As fachadas

principais são revestidas em cerâmica monoqueima 10x10 cm. Internamente os banheiros

e cozinhas são revestidos de azulejos e possuem pisos cerâmicos monoqueima. As

Figuras 3 até a 7 mostram o aspecto geral destas tecnologias sendo aplicadas na obra

em estudo.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 10

Figura 1 - Ed. Acácia do Residencial Gralha Azul.

Figura 2 - Aspecto do edifício mostrando as elevações externas e a estrutura.

Figura 3 - Lajes pré-moldadas e lajotas cerâmicas.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 11

Figura 4 - Confecção das elevações internas com tijolos de seis furos.

Figura 5 - Execução de emboço interno com argamassa de areia cimento e cal.

Figura 6 - Execução de contrapiso de regularização de lajes, com argamassa de cimento e areia.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 12

Figura 7 - Aspecto do telhado com telhas cerâmicas.

4. RESULTADOS OBTIDOS

De posse das quantidades dos principais materiais geradores de CO2, que foram

aplicados na obra, foi montada a Tabela 4, que contém as quantidades deste gás

liberadas por cada material, com os respectivos totais.

O primeiro resultado interessante é a quantidade de CO2 por metro quadrado de

construção da obra em estudo, que foi de 205,7 kgCO2 /m2.

Observando os percentuais, que mostram a importância relativa de cada material,

salientam-se os tijolos cerâmicos, com 30,1%, os concretos com 16,1%, os aços

estruturais com 11,1% e as argamassas de cal com 12,6%, já descontados o CO2

absorvido pela recarbonatação.

Outros números importantes são os relativos às telhas cerâmicas 5,2%, ao

alumínio das esquadrias 4,7% e a argamassa de cimento para pisos com 4,3%.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 13

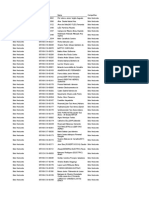

Tabela 4 - Quantidades de CO2 geradas pelos materiais utilizados no edifico estudo de caso.

kgCO2/

Materiais Quant. Und. unid. kg CO2 %

Conc. 25 MPa brita 0 abat. 170 mm 80 m3 133 10.620 3,8%

Concreto 25 MPa bombeável 1+2 170 m3 133 22.568 8,2%

Concreto 25 MPa pré-moldado 48 m3 237 11.375 4,1%

Lajotas cerâmicas para laje 800 m2 32 25.600 9,3%

Aço CA 50 e CA 60 e arame 18 18000 kg 1,7 30.600 11,1%

Formas madeira m3 0 0,0%

Tijolos cerâmicos 2600 m2 32 83.200 30,1%

Argamassa cal revestimento interno 161 m3 210 33.869 12,2%

Argamassa cal revestimento

externo 97 m3 235 22.740 8,2%

CO2 reabsorvidos pela cal 258 m3 -84 -21.676 -7,8%

Argamassa cimento+areia p/ piso 67 m3 176 11.794 4,3%

Azulejos 900 m2 2,9 2.610 0,9%

Piso cerâmico 400 m2 2,9 1.160 0,4%

Revestimento cerâmico externo 1100 m2 2,9 3.190 1,2%

Telhas cerâmicas 450 m2 32 14.400 5,2%

Esquadrias de alumínio 2.000 kg 6,5 13.000 4,7%

Vidros e espelhos (4 mm) 220 m2 5,1 1.122 0,4%

Tubulações de aço 300 kg 1,7 510 0,2%

Esquadrias de aço 900 kg 1,7 1.530 0,6%

Caixas elétricas/incêndio de aço 250 kg 1,7 425 0,2%

Peças do elevador em aço 1800 kg 1,7 3.060 1,1%

2

Paver pré-moldado PH 06 400 m 12 4.800 1,7%

Total: 276.496 100,0%

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 14

5. CONCLUSÕES

Observado-se os resultados verifica-se a importância do sistema de construtivo

utilizado nas elevações do edifício, somando os percentuais das argamassas de cal com

dos blocos cerâmicos (tijolos de 6 furos), alcança-se 32,7%. Com um percentual tão alto,

qualquer estudo com a finalidade de reduzir a carga total de dióxido de carbono deverá

enfocar este sistema.

Outro conjunto de materiais que merecerá estudos para minimizar o seu impacto

como gerador de dióxido de carbono são os concretos. A utilização de cimentos com

menor fator de clinquer é uma alternativa

6. Referências

Almeida, M.; Estratégia de Reducão de Emissões de Gases de Efeito de Estufa em

Pequenas e Médias Empresas, Seminário Protocolo de Quioto, Centro Tecnológico da

Cerâmica e do Vidro, novembro de 2007.

CETESB; Relatório do Inventário Estadual de Fontes Fixas de Emissões de CO2 –

Fontes Industriais – Combustíveis – Fósseis; CETESB, 2008

Figueiredo, A.; Djanikian, J. G.; Helene, P. R.; Selmo, S. M. S.; John, V. M., Notas de

Aulas Cal para a Construção – PCC 2340, PCC USP, 2002.

Martin, N.; Worrell E. e Price L.; Energy Efficiency and Carbon Dioxide Emissions

Reduction Opportunities in the U.S. Cement Industry, Ernest Orlando Lawrence –

Berkeley National Laboratory, september 1999.

Mehta, P. K.; Reducing the Environmental Impact of Concrete, Concrete International,

October/2001.

M. Sumner; G. Gianetti e H. Benini; A Indústria do Cimento e Seu Papel na Redução

das Emissões de CO2, Grace Construction Products, Revista CONCRETO& Construções

– n. 51, jul. ago. e set. /2008

Quirino, W. F.; Utilização Energética de Resíduos Vegetais, LPF/ IBAMA, 2002.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 15

Sandberg, H.; Lagneborg, R.; Lindblad, B.; Axelsson, H.; Bentell, L.; CO2 emissions of

Swedish steel industry, Scandinavian Journal of Metalurgy, 10/2001.

Soares, S. R. e Pereira, S. W.; Inventário da produção de pisos e tijolos cerâmicos no

contexto da análise do ciclo de vida, UFSC, AMBIENTE CONSTRUÍDO, 04/2004.

Struble, L.; Godfrey, J.; How Sustainable is concrete?, International Workshop on

Sustainable Development and Concrete Tecnology, 2007.

ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0021 16

Você também pode gostar

- Aula 5Documento28 páginasAula 5Niltone LAMPIAOAinda não há avaliações

- Hidrogênio 23Fev2021NTDocumento36 páginasHidrogênio 23Fev2021NTMario FELTRINAinda não há avaliações

- MICROLITOTIPOSDocumento22 páginasMICROLITOTIPOSKathelyn BernardoAinda não há avaliações

- SISTEMAS DE SECAGEM - Secador de MinérioDocumento9 páginasSISTEMAS DE SECAGEM - Secador de MinériocafacioAinda não há avaliações

- 10-Emn120 - Meio Ambiente - 2011Documento26 páginas10-Emn120 - Meio Ambiente - 2011Rubens Felipe FilhoAinda não há avaliações

- Aula 9 Materiais BetuminososDocumento32 páginasAula 9 Materiais BetuminososEliel HudsonAinda não há avaliações

- 3 - MIN113 - Lavra em TirasDocumento51 páginas3 - MIN113 - Lavra em TirasLuaCarvalhoAinda não há avaliações

- Produção de Ferro GusaDocumento37 páginasProdução de Ferro GusaHélio De Verónica SoriarAinda não há avaliações

- Processo de Produção Do AçoDocumento3 páginasProcesso de Produção Do AçoFrank FreitasAinda não há avaliações

- Resumos 4º Teste de Geografia 10º AnoDocumento8 páginasResumos 4º Teste de Geografia 10º Ano33112Ainda não há avaliações

- EF06CI12X - Recursos Naturais Renováveis e Não RenováveisDocumento2 páginasEF06CI12X - Recursos Naturais Renováveis e Não Renováveisseverino phytonAinda não há avaliações

- BRASILDocumento81 páginasBRASILBinnyAinda não há avaliações

- Aula 2-Relevo e Estrutura Geológica Do Brasil (Exercícios)Documento4 páginasAula 2-Relevo e Estrutura Geológica Do Brasil (Exercícios)ruan duarte souzaAinda não há avaliações

- Lista de AgentesDocumento4 páginasLista de Agentesmanoel lealAinda não há avaliações

- 3-Carvao Como Substancia 01Documento14 páginas3-Carvao Como Substancia 01Suleman OmarAinda não há avaliações

- Reciclagem de Escoria de Alto Forno No BrasilDocumento6 páginasReciclagem de Escoria de Alto Forno No BrasilWesley CostaAinda não há avaliações

- Escopo CaldeiraDocumento3 páginasEscopo CaldeiraMateus JulianiAinda não há avaliações

- Resolução CONAMA Nº 001 de 23 de Janeiro de 1986Documento5 páginasResolução CONAMA Nº 001 de 23 de Janeiro de 1986Victor DiasAinda não há avaliações

- TRABALHODocumento18 páginasTRABALHONICOLE BRASSAROTO DE MARCHIAinda não há avaliações

- Projeto de Um Gerador de Vapor 2022-1Documento2 páginasProjeto de Um Gerador de Vapor 2022-1Matheus FonsecaAinda não há avaliações

- Aula Siderurgia e AciariaDocumento30 páginasAula Siderurgia e AciariaLeandro Schroeder SchwabeAinda não há avaliações

- Presentation Syngas On Line Analyzers NewDocumento9 páginasPresentation Syngas On Line Analyzers NewCaroline SabraAinda não há avaliações

- Mineração e Sustentabilidade AmbientalDocumento41 páginasMineração e Sustentabilidade AmbientalSamuel CamposAinda não há avaliações

- Aula - MetalurgiaDocumento86 páginasAula - MetalurgiaMateus Marques100% (2)

- Ativ Geo 3ano 30 10Documento5 páginasAtiv Geo 3ano 30 10mattoslealamandaAinda não há avaliações