Escolar Documentos

Profissional Documentos

Cultura Documentos

Link Click

Enviado por

biufrgsDireitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Link Click

Enviado por

biufrgsDireitos autorais:

Formatos disponíveis

UNVERSDADE TRADENTES UNT

PROGRAMA DE PS-GRADUAO EM ENGENHARA DE PROCESSOS - PEP

ESTUDO DA RESISTNCIA A CORROSO EM AO E REVESTIMENTOS

VISANDO APLICAO EM HASTES DE BOMBEIO DE PETRLEO.

Autor: Anderson Oliveira Santos

Orientadores: Prof. Paulo Mrio Machado Arajo, D.Sc.

Prof. Eliane Bezerra Cavalcanti, D.Sc.

ARACAJU, SE - BRASL

ABRL DE 2008

ESTUDO DA RESSTNCA A CORROSO EM AO E REVESTMENTOS

VSANDO APLCAO EM HASTES DE BOMBEO DE PETRLEO.

Anderson Oliveira Santos

DSSERTAO SUBMETDA AO PROGRAMA DE PS-GRADUAO EM

ENGENHARA DE PROCESSOS DA UNVERSDADE TRADENTES COMO

PARTE DOS REQUSTOS NECESSROS PARA A OBTENO DO GRAU DE

MESTRE EM ENGENHARA DE PROCESSOS

Aprovada por:

________________________________________________

Paulo Mrio Machado Arajo, D.Sc.

________________________________________________

Eliane Bezerra Cavalcanti, D.Sc.

________________________________________________

Eudsio Oliveira Vilar, D. Sc.

________________________________________________

Renan Tavares Figueiredo, D. Sc.

________________________________________________

Maria Clara Pinto Cruz, D. Sc.

ARACAJU, SE - BRASL

ABRL DE 2008

i

S237e Santos, Anderson Oliveira.

Estudo da resistncia a corroso em ao e revestimentos visando aplicao

em hastes de bombeio de petrleo / Anderson Oliveira Santos; orientadores:

Paulo Mrio Machado Arajo, Eliane Bezerra Cavalcanti. Aracaju: UNT,

2008.

125 p.: il. ; 30 cm

nclui bibliografia.

Dissertao (Mestrado em Engenharia de Processos) Universidade

Tiradentes, 2008.

1. Corroso. 2. Petrleo. 3. Revestimento. 4. Haste de bombeio. . Arajo,

Paulo Mrio Machado (orient.). . Cavalcanti, Eliane Bezerra (orient.). .

Universidade Tiradentes. V. Ttulo.

CDU: 622.276

620.193

ii

AGRADECMENTOS

Agradeo a todos que contriburam direta ou indiretamente para a realizao deste

trabalho, em especial:

Unidade de Negcios Sergipe-Alagoas da Petrleo Brasileiro S.A., pela

oportunidade concedida de realizar este Mestrado;

Ao Engenheiro Ageu Pasquetti, gerente setorial da ENGP/ELV da Unidade de

Negcios Sergipe Alagoas da Petrleo Brasileiro S.A. pelo apoio para a

concluso deste trabalho;

Ao Laboratrio de Anlise de Fluidos de Carmpolis, na pessoa do Supervisor

Jairo Maynard, pelo apoio prestado na coleta e caracterizao de gua

produzida;

Aos Tcnicos de nspeo do Laboratrio de Metalografia da Petrobras UN-

SEAL, Marcelo e Jos Srgio;

Ao TP nstituto de Tecnologia e Pesquisa UNT, pela infra-estrutura

concedida para a realizao dos trabalhos de pesquisa;

Aos meus orientadores, Professora Dra. Eliane Bezerra Cavalcanti e Prof. Dr.

Paulo Mrio Machado de Arajo, pela orientao e apoio para a concluso

deste trabalho;

Aos Prof

s

. Dr. Eudsio Oliveira Vilar e Dr. Renan Tavares Figueiredo e a

Prof

a

. D.Sc Maria Clara Pinto Cruz, membros da banca, que contriburam para

aprimorar este trabalho.

A graduanda Luciete da Paixo e aos estagirios Pablo, Elisabeth, Lays e

Thiago Carlindo pelo apoio nos trabalhos realizados no Laboratrio de

Energia e Matrias do TP;

minha namorada Mrcia, pelo incentivo, compreenso, apoio e amizade

durante o perodo deste mestrado.

iii

Resumo da Dissertao apresentada ao Programa de Ps-graduao em

Engenharia de Processos da Universidade Tiradentes como parte dos requisitos

necessrios para a obteno do grau de Mestre em Engenharia de Processos.

ESTUDO DA RESSTNCA A CORROSO EM AO E REVESTMENTOS

VSANDO APLCAO EM HASTES DE BOMBEO DE PETRLEO.

Anderson Oliveira Santos

A corroso se apresenta como um dos maiores problemas enfrentados pela

indstria do petrleo, em todas as suas cadeias de atividades, incluindo a produo.

O desgaste de mquinas e equipamentos, decorrentes do processo corrosivo,

acarreta um grande impacto seja em termos econmicos, operacionais e de

segurana.

Nos poos do campo petrolfero de Carmpolis, localizado no estado de

Sergipe, utiliza-se materiais comuns, em geral ao carbono, nas hastes de bombeio

utilizadas na elevao artificial do petrleo. Estas hastes operam em um ambiente

agressivo do ponto de vista da corroso (produo de petrleo com presena de

gua, CO

2

, H

2

S, salinidade, entre outros fatores), o que reduz consideravelmente a

vida til das hastes, acarretando transtornos operacionais, reduo na produo de

petrleo e custos com a substituio de materiais e/ou equipamentos.

Uma alternativa para a melhoria do desempenho operacional de algum

equipamento modificar sua superfcie atravs da aplicao de um revestimento

constitudo de material mais nobre, visando aumentar sua durabilidade e resistncia

a um meio mais agressivo.

Neste trabalho foi estudado o efeito causado por elementos constituintes do

meio ambiente de produo do petrleo (poo) sobre o ao constituinte de

equipamentos utilizados na elevao artificial do petrleo (hastes de bombeio

mecnico). Para tanto foram utilizadas as tcnicas de anlise eletroqumica, como o

mtodo de polarizao linear e a extrapolao da reta de Tafel. Foram levantadas as

iv

caractersticas de resistncia a polarizao do metal quando submetido ao meio

aquoso, simulando o ambiente do poo de petrleo. Tambm foram avaliados por

estes mtodos a resistncia a polarizao de revestimentos aplicados sobre o ao,

com o objetivo de analisar sua resistncia a corroso e, consequentemente, verificar

a possibilidade de sua utilizao como barreira contra os problemas originados pela

degradao em hastes de bombeio. Pelas Taxas de Corroso calculadas, pode-se

concluir que os revestimentos de Alumnio (0,003 mm/ano) e NiCr 80/20 (0,179

mm/ano) foram os que apresentaram uma resistncia maior ao meio corrosivo.

Embora o revestimento NiCr 80/20 tenha apresentado uma taxa de corroso maior

que o Alumnio, tem uma caracterstica mecnica mais favorvel para aplicao em

hastes de bombeio mecnico, em funo de sua maior dureza, podendo ser assim

mais indicado para resistir s solicitaes de eroso e abraso que o poo oferece.

Palavras-chave: Corroso, petrleo, revestimento, haste de bombeio.

v

Abstract of Dissertation presented to the Process Engineering Graduate Program of

Universidade Tiradentes as a partial fulfillment of the requirements for the degree of

Master of Science (M.Sc.)

STUDY OF STEEL AND COATNGS CORROSON RESSTANCE, FOR

APLLCATON ON SUCKER RODS.

Anderson Oliveira Santos

Corrosion causes many problems for petroleum industry, including the

production operations. Machines and equipments support a severe wearing caused

by corrosion what means, in consequence, financial loss, operational troubles and a

reduction in safety conditions for working.

n the Carmpolis oilfield located in Sergipe, steel carbon is most common

material used in sucker rods for oil artificial lift. This sucker rods works in an corrosive

environment (oil production with water, CO

2

, H

2

S, saltiness and others components),

what reduce the time for utilization and causes operational troubles, production

reduction and costs for material or equipment substitution.

A better performance for some equipment could be achieved by the surface

coating application with a stronger and durable material

n this work, the effects of elements in the petroleum production environment on

sucker rods used for artificial lift were studied, using the Tafel plot and linear

polarization resistance electrochemical techniques. The objective was to achieve

resistance polarization features for the steel in corrosion medium. These

electrochemical techniques also allowed evaluating the performance of some

coatings applied on the steel surface, for an application in the reduction of corrosion

in sucker rods. After the corrosion rates calculation, we conclude that Aluminum and

NCr 80/20 coatings are more resistant into a corrosive medium. Besides the bigger

resistance for corrosion showed by Aluminum, the NiCr 80/20 alloy presents a

vi

greater value for its hardness, what can be more interesting for application in sucker

rods coatings.

Keywords: Corrosion, petroleum, coating, sucker rods.

vii

SUMRIO

1. INTRODUO...................................................................................................1

2. REVISO BIBLIOGRFICA.............................................................................4

2.1. Extrao de Petrleo por Bombeio Mecnico............................................4

2.1.1.Problemas de corroso em poos de petrleo....................................7

2.1.1.1. Corroso por eroso...............................................................9

2.1.1.2. Corroso galvnica...............................................................10

2.1.1.3. Corroso influenciada por atividade biolgica......................11

2.1.1.4. cidos Naftnicos.................................................................13

2.2. Corroso em Meio Aquoso.......................................................................15

2.2.1. Polarizao Eletroqumica...............................................................17

2.2.1.1. Polarizao por Ativao......................................................17

2.2.1.2. Polarizao por Concentrao..............................................19

2.2.2. Relao potencial-corrente no Eletrodo...........................................20

2.2.3. Corroso eletroqumica do ao........................................................22

2.3. Tcnicas Eletroqumicas para Avaliao de Corroso.............................26

2.3.1. Mtodo da Extrapolao da Reta de Tafel.......................................27

2.3.2. Mtodo da Polarizao Linear..........................................................30

2.4. Processos de Asperso Trmica para aplicao de revestimentos.........35

2.4.1. Flame Spray.....................................................................................37

2.4.2. Arc Spray..........................................................................................39

2.4.3. Plasma Spray Atmosfrico (APS)....................................................39

2.4.4. Asperso por detonao..................................................................41

2.4.5. Oxicombustvel de Alta Velocidade (HVOF)....................................42

2.5. Revestimentos usados na proteo contra a corroso............................44

3. MATERIAIS E MTODOS...............................................................................52

3.1 Estudo de corrosimetria............................................................................52

3.1.1 Material..............................................................................................52

3.1.1.1. Confeco do corpo de prova...............................................53

3.1.1.2. Limpeza do corpo de prova...................................................55

3.1.2. Eletrlito...........................................................................................55

viii

3.1.2.1. Planejamento experimental...................................................57

3.1.3. Montagem experimental...................................................................59

3.1.4. Metodologia dos Ensaios.................................................................62

3.1.4.1. Potencial de circuito aberto...................................................62

3.1.4.2. Resistncia a polarizao linear...........................................63

3.2. Resistncia a polarizao dos diferentes revestimentos..........................64

3.2.1. Materiais...........................................................................................64

3.2.1.1. Confeco dos corpos de prova...........................................64

3.2.1.2. Revestimentos metlicos......................................................64

3.2.2 Caracterizao dos revestimentos....................................................67

3.2.2.1. Anlise de composio das Ligas dos Revestimentos

aplicados por asperso trmica............................................................................67

3.2.2.2. Medio de Espessura dos revestimentos...........................68

3.2.3. Eletrlito...........................................................................................69

3.2.4. Montagem experimental...................................................................70

3.2.5. Metodologia dos ensaios..................................................................71

3.3. Analises de Propriedades Mecnicas dos Revestimentos.......................72

3.3.1.Dureza...............................................................................................72

3.3.2. Mdulo de Elasticidade....................................................................73

4. RESULTADOS E DISCUSSO......................................................................76

4.1. Estudo de Corrosimetria..........................................................................76

4.2. Comportamento Eletroqumico dos Eletrodos Revestidos.......................94

4.3. Caracterizao Mecnica das Ligas dos Revestimentos.........................99

4.3.1. Composio das ligas dos revestimentos........................................99

4.3.2. Determinao da espessura dos revestimentos............................101

4.3.3. Dureza dos revestimentos..............................................................103

4.3.4. Mdulo de elasticidade dos revestimentos....................................104

5. CONCLUSES.............................................................................................106

6. SUGESTES PARA TRABALHOS FUTUROS...........................................108

REFERNCIAS BIBLIOGRFICAS..................................................................109

ANEXO 1............................................................................................................114

ANEXO 2............................................................................................................120

ix

LISTA DE TABELAS

Tabela 1. Denominao e Propriedades Mecnicas dos Materiais das Hastes,

conforme Norma AP SPEC 11B (1990)......................................................................6

Tabela 2. Classificao da Taxa de Corroso Uniforme (NACE RP 0775, 2005)......33

Tabela 3. Composio qumica do p utilizado na asperso trmica (adaptado de

CHMDAMBARAM ET AL, 2004)...............................................................................50

Tabela 4. Resultados das medidas de potencial de circuito aberto e polarizao

potenciodinmica (adaptado de CHMDAMBARAM ET AL., 2004)...........................51

Tabela 5. Composio qumica das Hastes AP 11 B D da Tenaris Confab.............52

Tabela 6. Propriedades Mecnica das Hastes AP 11 B D da Tenaris Confab.........52

Tabela 7. Caractersticas fsico-qumicas e composio qumica da gua produzida

de 05 poos do Campo de Carmpolis/SE................................................................56

Tabela 8. Delineamento fatorial fracionado para planejamento experimental

(Rodrigues et al., 2005)..............................................................................................58

Tabela 9. Valores codificados e no codificados das variveis estudadas, utilizados

no planejamento fatorial fracionado...........................................................................59

Tabela 10. Parmetros de processo aplicados para cada revestimento, composio

esperada para cada liga e tcnica utilizada...............................................................66

Tabela 11. Caractersticas fsico-qumicas e composio qumica da gua produzida

do poo CP - 1299 Campo de Carmpolis/SE...........................................................69

Tabela 12. Composio qumica da liga dos eletrodos auxiliar e de referncia, liga

Hastalloy C276...........................................................................................................70

x

Tabela 13. Delineamento fatorial fracionado para planejamento experimental.........79

Tabela 14. Estimativa dos efeitos das variveis para o resultado da rea Rp versus

tempo..........................................................................................................................82

Tabela 15. Anlise de varincia das amostras (ANOVA)...........................................82

Tabela 16. Resultados obtidos para o Potencial de circuito aberto, 8

a

e 8

c

,

corr

e Rp

para o ao e os revestimentos...................................................................................96

Tabela 17. Parmetros para clculo da massa equivalente das ligas de revestimento

e do ao.....................................................................................................................97

Tabela 18. Massas especficas e clculo da Taxa de corroso para as ligas de

revestimento e o ao..................................................................................................98

Tabela 19. Composio (%) dos revestimentos das amostras em estudo - Anlise de

Fluorescncia realizada no Laboratrio da UN-SEAL Petrobras.............................100

Tabela 20. Espessura dos revestimentos das amostras em estudo (m)...............102

Tabela 21. Mdia Aritmtica das espessuras dos revestimentos das amostras em

estudo.......................................................................................................................103

Tabela 22. Determinao da dureza para os revestimentos das amostras em estudo

(valores medidos na escala Vickers, HV, com carga de 200 g)...............................103

Tabela 23. Determinao do mdulo de elasticidade para os revestimentos das

amostras em estudo, com carga de 250 mN (valores em GPa)..............................104

xi

LISTA DE FIGURAS

Figura 1. Representao esquemtica de sistema de elevao artificial de petrleo

por bombeio mecnico (Thomas, 2001).......................................................................4

Figura 2. lustrao de hastes para bombeio mecnico (Tenaris Confab, 2004).........6

Figura 3. lustrao esquemtica mostrando como um filme formado por corroso

(Fe

3

O

4

) pode contribuir para a corroso galvnica do ao (Adaptado de ASM

Handbook, 2003)........................................................................................................11

Figura 4. lustrao esquemtica mostrando a influncia de microorganismos na

corroso, desde o agente causador at o inibidor (Adaptado de ASM Handbook,

2003)..........................................................................................................................12

Figura 5. Esquema do processo corrosivo, mostrando a transferncia de carga,

formao de filme e processo de transporte..............................................................18

Figura 6. Curva corrente versus sobrepotencial (BARD e FAULKNER, 2001)..........21

Figura 7. Diagrama de Equilbrio potencial x pH, para o sistema ferro-gua, a 25 C

(POURBAX, 1976).....................................................................................................24

Figura 8. Diagrama de Equilbrio dinmico de Pourbaix. Sistema ferro-gua, com os

limites de corroso, passivao e imunidade (POURBAX, 1976).............................25

Figura 9. Representao da Equao de Wagner-Traud em um grfico E vs. Log |Ai|

(Wolynec, 2003).........................................................................................................29

Figura 10. Dados de polarizao catdica do ao carbono, mostrando o

comportamento de Tafel, temperatura ambiente e em meio desaerado. Jones

(1992).........................................................................................................................30

xii

Figura 11. Grfico tpico de Resistncia de Polarizao (Princeton Applied Research

Application Note Corr. 4).........................................................................................31

Figura 12. Micrografias de ps usados na asperso trmica (Lima et al. 2007)........35

Figura 13. Estrutura tpica de um revestimento obtido por asperso trmica (Krepski,

1993)..........................................................................................................................36

Figura 14. Esquemtico do sistema de asperso por flame spray (Lima et al. 2007).

....................................................................................................................................37

Figura 15. Esquemtico do sistema de asperso por arc spray (Lima et al. 2007)...39

Figura 16. lustrao de uma tocha de asperso por plasma (Lima et al. 2007).......40

Figura 17. lustrao de uma tocha de asperso por detonao (Lima et al. 2007).

....................................................................................................................................41

Figura 18. lustrao de uma tocha de asperso oxicombustvel de alta velocidade e

alta presso (Lima et al. 2007)...................................................................................42

Figura 19. Diagrama de Pourbaix para o sistema cromo gua, a 25 C, em

solues isentas de ons cloro, considerando Cr(OH)

3

(Pourbaix, 1974)...................45

Figura 20. Diagrama de Pourbaix para o sistema cromo gua, a 25 C, em

solues isentas de ons cloro, considerando Cr

2

O

3

(Pourbaix, 1974).......................46

Figura 21. Diagrama de Pourbaix para o sistema nquel gua, a 25 C (Pourbaix,

1974)..........................................................................................................................48

Figura 22. Microestrutura do ao AS 4142, exibindo gros de perlita envoltos pela

rede de gros de ferrita..............................................................................................53

Figura 23. Cortadora Metalogrfica, Teclago CM70..................................................54

xiii

Figura 24. Seqncia da montagem do corpo de prova............................................54

Figura 25. Politrizes Lixadeiras Metalogrficas, Teclago PL02 e PL04E.................55

Figura 26 Clula eletroqumica a trs eletrodos.....................................................60

Figura 27. Esquema simplificado da montagem experimental..................................61

Figura 28. Microscpio tico Olimpus SZ60..............................................................62

Figura 29. Corpos de prova revestidos. Da esquerda para a direita: Al, Br-Al, NiCr

80/20, CrNi 80/20, Liga 95MXC..........................67

Figura 30. Analisador de Ligas Niton XLi 818, fabricado pela HCG Equipamentos

Ltda............................................................................................................................68

Figura 31. Medidor de Espessura A456 FBS + Sonda..............................................69

Figura 32. Clula com trs eletrodos e distribuio de corrente para este arranjo.

...................................................................................................................................70

Figura 33. a) esquemtico do indentador utilizado no teste de Vickers e um exemplo

da indentao produzida. b) exemplos de indentaes produzidas em ferrite, com

foras aplicadas de 500, 300, 100, 50 e 10 gf (da esquerda para a direita).............73

Figura 34. Microscopia metalogrfico trinocular Modelo TNMO7Y PL com ocular

reticulado e software para anlise de imagem, captura e medio, OPTON.............73

Figura 35. Durmetro nstron Wolpert GmbH DATESTOR 7022..............................74

Figura 36. Microdurmetro digital Shimadzu HMV-2T.........................................74

xiv

Figura 37. Ultra-micro-durmetro digital, mod. DVH-W201S, com penetrador Vickers,

lente objetiva x10, sistema de proteo contra deslocamento de ar, bloco padro

HMV-700 e HMV-100.................................................................................................75

Figura 38. Curva Rp versus tempo para os experimentos de ponto central. A)

experimento 17; B) experimento 18; C) experimento 19; D) experimento 20............77

Figura 39. Delimitao da Curva Rp versus tempo, relativa ao Experimento 2, para

clculo da rea...........................................................................................................78

Figura 40. Curva Rp versus tempo, relativa aos Experimentos 7 e 14, mostrando

uma viso da condio do eletrodo e dos produtos de corroso formados...............80

Figura 41. Vista do eletrodo, mostrando a formao de pelcula resultante como

produto da corroso...................................................................................................81

Figura 42. Curva de superfcie e de nveis tendo como parmetros independentes as

variveis Temperatura e concentrao de NaCl........................................................83

Figura 43. Curva de superfcie e de nveis tendo como parmetros independentes as

variveis: concentraes de Na

2

S e o NaCl...............................................................84

Figura 44. Curva de superfcie e de nveis tendo como parmetros independentes as

variveis: concentraes de MgSO

4

e o NaCl...........................................................85

Figura 45. Curva de superfcie e de nveis tendo como parmetros independentes as

variveis: concentraes de NaHCO

3

e o NaCl.........................................................86

Figura 46. Curva de superfcie e de nveis tendo como parmetros independentes as

variveis: concentraes de temperatura e Na

2

S......................................................86

Figura 47. Curva de superfcie e de nveis tendo como parmetros independentes as

variveis: temperatura e concentraes de MgSO

4

..................................................87

xv

Figura 48. Curva de superfcie e de nveis tendo como parmetros independentes as

variveis: temperatura e concentraes de NaHCO

3

.................................................88

Figura 49. Curva de superfcie e de nveis tendo como parmetros independentes as

variveis: concentraes de NaHCO

3

e Na

2

S............................................................89

Figura 50. Curva de superfcie e de nveis tendo como parmetros independentes as

variveis: concentraes de NaHCO

3

e MgSO

4

........................................................90

Figura 51. Curva Rp versus tempo, relativa repetio do Experimento 7, com

durao de 10 dias.....................................................................................................91

Figura 52. Processo de corroso do eletrodo durante o experimento com durao de

10 dias. ......................................................................................................................92

Figura 53. Microscopia tica do eletrodo aps o experimento com durao de 10

dias. A)Detalhe de xido formado em ponto localizado do eletrodo. B) Eletrodo aps

a remoo do xido e da pelcula enegrecida, apresentando corroso alveolar. C)

Detalhe da perda de massa causada na regio recoberta pelo xido. D) Ampliao

da rea recoberta pelo xido......................................................................................93

Figura 54. Curva do potencial de circuito aberto em funo do tempo de uma

amostra com revestimento de NiCr 80/20, em uma soluo de gua produzida (CP-

1299) saturada com CO

2

a uma T

const

= 50 C. Sobrepotencial em relao ao

eletrodo de referncia Hastalloy C276.......................................................................94

Figura 55. Curva andica de Tafel para uma amostra com revestimento de NiCr

80/20, em uma soluo de gua produzida (CP-1299) saturada com CO

2

a uma

T

const

= 50 C. Sobrepotencial em relao ao eletrodo de referncia Hastalloy

C276...........................................................................................................................94

Figura 56. Curva catdica de Tafel para uma amostra com revestimento de NiCr

80/20, em uma soluo de gua produzida (CP-1299) saturada com CO

2

a uma

xvi

T

const

= 50 C. Sobrepotencial em relao ao eletrodo de referncia Hastalloy

C276...........................................................................................................................95

Figura 57. Curva de polarizao potenciodinmica do revestimento NiCr 80/20, em

uma soluo de gua produzida (CP-1299) saturada com CO

2

a uma T

const

= 50 C.

Sobrepotencial em relao ao eletrodo de referncia Hastalloy

C276...........................................................................................................................95

1

CAPTULO 1.

Introduo.

A corroso significa, de uma forma geral, a deteriorao de um material como o

resultado de sua reao com o meio ambiente. Tal deteriorao acarreta

modificaes indesejadas no material, podendo-se citar o desgaste, as variaes

qumicas ou as modificaes estruturais.

Os problemas resultantes da corroso so freqentes e atingem as mais

diversas atividades como, por exemplo, as indstrias qumica, petrolfera,

petroqumica, naval e de construo civil, provocando tanto problemas de ordem

material quanto de ordem financeira.

Ocorrem com freqncia danos aos equipamentos e instalaes, acarretando

complicaes do ponto de vista da segurana industrial e ambiental. sto implica em

aumento de gastos, com a necessidade de recuperar, ou mesmo repor, as

instalaes atingidas pela corroso. As perdas econmicas em virtude do ataque

corrosivo podem ser verificadas da seguinte forma:

Perdas diretas: neste campo so alocados os custos diretos de substituio

de peas que sofreram corroso (incluindo energia e mo de obra) e os custos de

manuteno dos processos de proteo (proteo catdica, recobrimentos, pinturas,

entre outros).

Perdas indiretas: embora seja difcil avaliar, estas perdas possuem grande

relevncia na indstria. Neles se incluem as paralisaes acidentais ou para limpeza

e substituio de uma pea corroda (o que pode causar grande impacto na

produo), perda de produto como leo ou gs devido a tubulaes corrodas, perda

de eficincia, contaminao de produto e questes de segurana.

Percebe-se que alm dos problemas econmicos resultantes do processo

corrosivo, a segurana outro aspecto relevante a ser considerado, uma vez que a

corroso localizada pode resultar muitas vezes em fraturas repentinas de partes

crticas de equipamentos, causando acidentes que podem resultar em perda de

vidas humanas.

2

Estima-se que 20% do ao produzido no mundo destina-se reposio de

partes de equipamentos, peas ou instalaes corrodas. Tambm estimado que o

custo econmico anual devido corroso atinja 3,5% do produto nacional bruto nos

pases industrializados. No Brasil, o custo anual da corroso estimado em 8

bilhes de dlares.

Para a indstria petrolfera o ataque de agentes corrosivos causa prejuzos em

toda a cadeia produtiva, desde a extrao do petrleo at o refino, passando pelo

escoamento de dutos. No caso especfico dos poos de petrleo, os equipamentos

instalados em seu interior esto submetidos a condies diversas de temperatura e

presso, estando inseridos em um ambiente corrosivo e/ou abrasivo. O fluido

produzido constitui-se de uma mistura de compostos de petrleo, gua salgada, gs

natural, gases como o H

2

S e o CO

2

, e slidos em suspenso, como areia. medida

que os poos vo sendo explorados, uma quantidade maior de areia produzida

juntamente com o leo, a gua e o gs.

A degradao da integridade fsica dos equipamentos no interior do poo leva,

evidentemente, a uma das conseqncias citadas anteriormente, que a perda

financeira. Essas perdas so geradas no s pela necessidade de substituir a pea

danificada, como tambm pela perda de produo em virtude da necessidade de se

interromper a operao normal do poo.

Dessa forma, a fim de se aumentar a vida til dos equipamentos, superfcies

capazes de resistir ao desgaste e corroso e que possam ser utilizadas como

revestimento tm sido procuradas.

Alm disso, tm sido desenvolvidos novos revestimentos e equipamentos de

deposio com o objetivo de melhorar a resistncia corroso, abraso, eroso ou

qualquer combinao destes.

Neste trabalho feita uma descrio de um sistema de produo de petrleo, o

Bombeio Mecnico, o qual sofre de maneira severa os efeitos da corroso. O

componente a ser estudado neste sistema a coluna de hastes. So descritos os

aspectos do ataque corrosivo relacionados ao ambiente encontrado no interior de

um poo de petrleo, procurando-se avaliar a influncia especfica de alguns

componentes presentes no meio.

Tambm estudado o comportamento eletroqumico do ao constituinte das

hastes de bombeio, utilizadas na extrao de petrleo, sendo avaliada a influncia

3

exercida por alguns constituintes do meio no qual as hastes operam, em seu

processo corrosivo.

So apresentados aspectos da asperso trmica, como tcnica para obteno

de revestimentos que podem ser usados como agentes de proteo contra ataques

corrosivos. Diferentes composies de revestimento foram analisadas, tendo em

vista a avaliao de sua resistncia corroso, para que no futuro eles possam ser

aplicados em hastes de bombeio para a realizao de testes de campo, quando

expostos gua produzida no campo petrolfero de Carmpolis, em Sergipe,

procurando, dessa forma, submeter estes materiais s condies encontradas na

operao dos poos. Fez-se uma avaliao destes materiais aplicados como

revestimentos em eletrodos de teste, buscando caracterizar e avaliar os diferentes

tipos de revestimento, quanto a sua eficincia como elemento de proteo contra o

processo corrosivo resultante de sua exposio aos elementos constituintes do fluido

produzido.

4

CAPTULO 2.

Reviso BibIiogrfica.

2.1. Extrao de Petrleo por Bombeio Mecnico.

Na produo de petrleo, em algum momento da fase produtiva do poo,

equipamentos so utilizados para permitir a elevao dos fluidos at a superfcie.

Dentre estes, as unidades de bombeio mecnico constituem o mtodo de elevao

artificial mais difundido em campos petrolferos terrestres. No Brasil, este mtodo

responde por cerca de 67% dos poos atualmente em operao.

Segundo Barreto (2003), em essncia, o bombeio mecnico consiste em uma

longa srie de hastes de ao conectadas, operando em ciclos alternados de subida

e descida dentro de um poo, e submetidas a tenses de carregamento e vibraes

mecnicas. A elevao do petrleo resulta do funcionamento de uma bomba

alternativa de simples efeito, instalada no fundo do poo. Na superfcie, uma unidade

de bombeio produz o movimento alternativo que transmitido ao pisto da bomba

de fundo pela coluna de hastes, permitindo, dessa forma, que certa quantidade de

fluido seja levada para a superfcie. A Figura 1 ilustra este mtodo de elevao

artificial de petrleo.

Figura 1. Representao esquemtica de sistema de eIevao artificiaI de petrIeo por

bombeio mecnico (Thomas, 2001).

5

A coluna de hastes possui uma importncia vital para o sistema de bombeio

mecnico uma vez que ela faz a conexo entre a unidade de bombeio em superfcie

e a bomba de fundo. Seu comportamento tem, portanto, impacto direto sobre a

eficincia de elevao do fluido e sua eventual falha provoca a total perda da

produo.

Thomas (2001) afirma que as hastes operam em ambientes que podem ser

abrasivos e/ou corrosivos. As cargas cclicas s quais elas so submetidas devem-

se ao fato de que o peso do fluido que est acima da bomba sustentado pela

coluna de hastes no curso ascendente e pela coluna de produo no curso

descendente.

Para Ryan (1988) a coluna de hastes , usualmente, o componente mais crtico

deste sistema, respondendo pelo maior nmero de ocorrncias de falhas. O autor

afirma que parte significativa destas falhas deve-se ao ataque de agentes corrosivos

presentes no fluido produzido, combinados com efeitos mecnicos (fadiga e eroso),

que comprometem a integridade fsica das hastes. Em virtude das falhas ocorridas

com as hastes de bombeio, um significativo investimento torna-se necessrio para a

continuidade da operao deste mtodo de elevao artificial.

Segundo Ryan (1988) usualmente, o limite de efetividade econmica para o

bombeio mecnico dado pela capacidade das hastes em suportar os ciclos de

carregamento, associados a um ambiente que contm gua salgada e gases como o

H

2

S e CO

2

.

Em virtude da variedade de ambientes, profundidades e tipos de fluidos nos

quais as hastes sero aplicadas, h alguns tipos de hastes que podem ser mais

adequadas a cada condio de operao. Existem disposio hastes de ao e

hastes de fibra de vidro, sendo que as primeiras so mais frequentemente utilizadas.

As hastes de fibra de vidro so mais indicadas para poos que apresentam

problemas srios de corroso, porm elas apresentam um custo muito elevado alm

de possuir uma limitao no tocante a geometria irregular do poo (Barreto, 2003).

A haste de ao, do tipo macia, padronizada pelo American Petroleum nstitute

, segundo Barreto (2003) o tipo mais amplamente utilizado. De acordo com a

verso mais recente da Norma AP SPEC 11B (1990), as hastes de bombeio so

disponibilizadas no comprimento de 7,62 ou 9,14 metros. Os dimetros variam de

1,27 cm at 2,86 cm, com incremento de 0,32 cm. A Figura 2, exibe uma ilustrao

de haste de bombeio.

6

Figura 2. IIustrao de hastes para bombeio mecnico (Tenaris Confab, 2004).

O ao das hastes de bombeio tem normalmente mais de 90% de ferro em sua

composio. Outros elementos presentes na liga so adicionados para melhorar

algumas propriedades, como a resistncia mecnica, a dureza e para prevenir a

corroso. O ao usado para a fabricao das hastes de bombeio pode ser

classificado em duas categorias: ao carbono e ao liga. O ao carbono contm em

sua composio carbono, mangans, silcio, fsforo e enxofre. J o ao liga contm,

alm destes, outros elementos como nquel ou molibdnio.

A denominao e os nveis de tenso dos materiais com os quais se fabricam

as hastes de bombeio, so apresentados na Tabela 1, conforme consta na Norma

AP SPEC 11B (1990).

TabeIa 1. Denominao e Propriedades Mecnicas dos Materiais das Hastes, conforme Norma

API SPEC 11B (1990).

Tenso de ruptura (psi) Grau das

hastes

Denominao

Mnima Mxima

Tenso

Mxima de

TrabaIho (psi)

K AS 46 85.000 115.000 31.400

C AS 1536 90.000 115.000 30.000

D Ao carbono ou

Ao liga

115.000 140.000 40.000

7

Segundo Lyons et al.(2005), as hastes de bombeio recebem tratamento

trmico, por diversas tcnicas, com o objetivo de se alcanar as caractersticas de

tenso desejadas, visando suportar a solicitao mecnica durante a operao.

As hastes grau D, possuem limites de tenso mais elevadas que as demais.

Por essa razo elas so utilizadas em poos mais profundos, onde a solicitao

mecnica mais elevada e os esforos de trao, maiores. Ao se considerar a

seleo das hastes a serem utilizadas em um poo, alm da faixa de tenso ao qual

a haste ser submetida deve-se considerar o grau de corrosividade do meio no qual

ela ir operar, para que se escolha a haste com a composio e propriedades

mecnicas apropriadas. As hastes grau C, por exemplo, so indicadas para

ambientes que no apresentem fluidos corrosivos. J as hastes Grau K so mais

apropriadas para poos com alta concentrao de H

2

S (Barreto, 2003).

2.1.1. Problemas de corroso em poos de petrleo.

Para Lyons et al. (2005), na produo de petrleo a corroso normalmente

associada acidez, causada pela presena de gases como o H

2

S e o CO

2

, que

ocorrem naturalmente na formao produtora de petrleo e formam cidos em meio

aquoso. medida que a concentrao desses gases aumenta, a quantidade de

cido na gua tambm aumenta e, normalmente com ela, a taxa de corroso.

Dentre os fatores que afetam a corroso por gs cido esto:

A composio das fases (gua, leo e gs) presente no sistema;

A composio qumica da gua produzida;

A temperatura;

A vazo;

A composio e condio das hastes.

Uma vez que o petrleo produzido um sistema formado tambm por gua,

ocorrem processos de corroso eletroqumica devido influncia dos constituintes

desse fluido. Para Souza Filho (2002) estes componentes so os sais, os gases

dissolvidos (O

2

, CO

2

e H

2

S) e microorganismos (bactrias, algas e fungos), aliados a

8

temperatura e presso. Cada um destes fatores possui significativa influncia na

corrosividade do meio. Para este autor essa influncia seria:

Oxignio: A corroso pelo O

2

caracterizada pela reduo catdica do

O

2

molecular e a velocidade da corroso depender da velocidade da

reao catdica. A corrosividade da gua ao ao carbono na presena

de oxignio tende a ser 10 vezes maior do que na gua desaerada. Ele

tende a ter seu efeito aumentado para baixos valores de pH, baixa

alcalinidade e alta concentrao de CO

2

livre.

SuIfeto de Hidrognio: dissolvido na gua, tende a contribuir para a

reduo de seu pH, tornando-a mais agressiva quanto corroso. O

sulfeto de ferro resultante do processo corrosivo um timo condutor de

eltrons e catdico em relao ao ao nu, formando com este um par

galvnico, o que tende a acelerar a corroso. A presena simultnea de

H

2

S e O

2

causar a lenta oxidao do cido, com formao de gua e

enxofre elementar, o que tende a aumentar a corrosividade do meio.

Dixido de Carbono: o CO

2

dissolvido na gua forma o cido carbnico

(H

2

CO

3

), reduzindo o pH. Embora no seja to corrosivo quanto o

oxignio, leva a formao de pites.

Sais dissoIvidos (cloretos, sulfatos e bicarbonatos): o on cloreto um

dos principais constituintes das guas produzidas de petrleo, podendo

atingir valores da ordem de 150.000 mg/l. Em ambientes sem oxignio a

taxa de corroso aumenta com o aumento da concentrao do on

cloreto dentro de uma faixa de 10.000 a 100.000 ppm. O sulfato, apesar

de no ter a caracterstica de penetrao do cloreto, tem sua presena

associada possibilidade de ocorrncia de corroso microbiolgica,

originada pela bactria redutora de sulfato. Por fim, com relao ao

bicarbonato, a agressividade da gua est relacionada sua dureza e

alcalinidade.

pH: este um parmetro muito importante, pois influencia a

agressividade do meio. Ao se reduzir o pH da gua, por exemplo,

atravs do aumento das presses parciais do CO

2

e/ou H

2

S, tornando-a

mais cida, h uma tendncia em se aumentar sua corrosividade. A

9

maioria das guas associadas produo de petrleo apresentam pH

entre 4 e 8. No caso do ao carbono utilizado nas hastes de bombeio,

como os xidos formados na reao com o meio so solveis em meio

cido, este metal sofrer rpida corroso nesta faixa de pH.

Temperatura: as taxas de corroso tendem a aumentar com a

temperatura, uma vez que as reaes so aceleradas. Se a gua

contiver bicarbonatos, o aumento da temperatura favorecer a formao

de incrustaes, o que pode causar uma reduo nas reaes de

corroso. Porm, se a temperatura for muito elevada, os bicarbonatos

podem sofrer decomposio e, tambm, pode ocorrer a formao de

CO

2

. Em sistemas nos quais o H

2

S predominante, observa-se intensa

corroso localizada a 120 C, pois o sulfeto de ferro formado poroso e

estvel.

Presso: em sistemas bifsicos lquido/gs, o aumento da presso

provoca uma maior solubilidade dos gases, acarretando o aumento das

taxas de corroso, aumentando a concentrao de ons dissolvidos.

Algo a ser considerado que as variveis operacionais mudam com a

localizao dentro do sistema de produo e a temperatura uma das mais

significantes. A temperatura do leo maior na formao produtora, isto , nas

regies do subsolo onde o leo est armazenado, diminuindo medida que escoa

atravs do poo e das linhas de produo. Outro fator importante a estabilidade de

fases, uma vez que a temperatura e a presso iro influenciar que fases estaro

presentes (Lyons et al., 2005).

2.1.1.1. Corroso por eroso.

Talabani et al. (2000) citam este tipo de corroso como sendo causado por

material suspenso no fluido produzido. A corroso de um metal em contato com um

fluido em movimento pode ser aumentada por efeitos dinmicos. sto implica nas

aes erosiva e corrosiva do meio, em virtude do movimento relativo entre este e o

material metlico.

10

Vicenzi et al. (2007) afirmam que a taxa com que o material erodido,

perdendo sucessivamente material a partir da superfcie, depender de fatores como

tamanho, forma, dureza, ngulo e velocidade de impacto das partculas erodentes.

Para temperaturas elevadas, o desgaste da eroso pode ser seguido pela

oxidao, podendo ocorrer diferentes estgios, desde uma eroso dominante,

eroso-oxidao, ou oxidao-dominante, de acordo com Sundararajan e Roy

(1997).

Os materiais frgeis apresentam na eroso a fratura direta dominante. J nos

materiais dcteis predominam os mecanismos de micro-corte. Neste aspecto, Finnie

(1995) enfatiza que os materiais frgeis apresentam maior resistncia eroso em

baixos ngulos de impacto (30), enquanto os dcteis apresentam melhor resistncia

aos impactos em ngulo mais alto (90).

fcil visualizar a ao da corroso uma vez que ela resulta na destruio das

camadas superficiais. Esta ao pode levar ao aparecimento de pequenas regies

andicas em contato com grandes extenses catdicas.

Considera-se a eroso como um fenmeno apenas mecnico, onde o metal

removido ou destrudo mecanicamente e sofre apenas alteraes fsicas. Porm, no

caso da eroso-corroso ocorrem simultaneamente fenmenos fsicos e qumicos, e

ela caracterizada por sua aparncia sob forma de sulcos, crateras, furos

arredondados e um sentido direcional de ataque.

2.1.1.2. Corroso galvnica.

Este tipo ocorre quando dois metais diferentes esto em contato em um fluido

em movimento, criando uma corrente galvnica e resultando em um processo

corrosivo. A presena de gua salgada no interior do poo fornece o eletrlito

necessrio criao e continuao deste processo.

De acordo com o ASM Handbook (2003), a extenso da corroso galvnica

afetada pelos seguintes fatores:

A diferena de potencial entre os metais ou ligas;

A natureza do ambiente;

O comportamento de polarizao dos materiais;

A relao geomtrica entre os materiais.

11

A corroso do membro andico do par galvnico pode ocorrer de forma

generalizada ou localizada a depender, alm dos fatores citados acima, da natureza

do filme de corroso produzido. A Figura 3 mostra o comportamento de um filme

formado sobre o ao, agindo no sentido de promover uma corrente com a base

metlica.

Figura 3. IIustrao esquemtica mostrando como um fiIme formado por corroso (Fe

3

O

4

) pode

contribuir para a corroso gaIvnica do ao (Adaptado de ASM Handbook, 2003).

As formas indicadas para combater este tipo de corroso (ASM Handbook,

2003), so:

Revestimentos metlicos: so usados normalmente revestimentos com

metais nobres e revestimentos com metais de sacrifcio. O revestimento

de metal nobre usado como uma barreira sobre o metal mais reativo.

J o revestimento de sacrifcio prov uma proteo catdica.

Proteo catdica: um metal usado como anodo de sacrifcio, sofrendo

corroso acelerada.

Deposio de on metlico: ons de um metal mais nobre so

depositados na superfcie do metal mais reativo. O depsito metlico

resultante prov reas catdicas, ajudando na proteo do metal mais

ativo.

2.1.1.3. Corroso influenciada por atividade biolgica.

Uma grande variedade de microorganismos est presente em todos os

ambientes aquosos naturais. O mesmo se pode dizer de ambientes aquosos na

indstria. Esses organismos incluem vrias espcies de algas, bactrias e fungos. A

12

tendncia destes seres presentes no meio aquoso se unir s superfcies ou

estruturas imersas e crescer sobre elas.

Na produo de petrleo o processo corrosivo acontece direta ou indiretamente

como resultado da ao de organismos vivos presentes no fluido no interior do poo,

tais como bactrias. Este tipo de corroso ocorre em temperaturas entre -1 C e

82 C, pH entre 0 e 11, e presses acima de 1050 kgf/cm

2

.

O ASM Handbook (2003) menciona que os microorganismos no criam um

novo tipo de corroso, mas influenciam a ocorrncia ou a taxa de corroso. Essa

influncia deriva da capacidade que os organismos tm de mudar variveis

ambientais como, por exemplo, o pH, ou a concentrao de espcies qumicas sobre

a superfcie do metal. O efeito mais comum a promoo de uma corroso mais

localizada, em virtude da heterogeneidade do biofilme formado sobre o material.

O biofilme microbiolgico altera a qumica na interface metal-liquido. medida

que o biofilme cresce, ele produz substncias tais como cidos orgnicos ou cido

sulfrico.

importante observar, porm, que a presena do biofilme no significa que

sempre ocorrer uma influncia significativa sobre a corroso. A Figura 4 ilustra o

papel que pode ser desempenhado pelos microorganismos no processo corrosivo.

Figura 4. IIustrao esquemtica mostrando a infIuncia de microorganismos na corroso,

desde o agente causador at o inibidor (Adaptado de ASM Handbook, 2003).

13

2.1.1.4. cidos Naftnicos.

Outros autores listam novos fatores que agem no ataque corrosivo aos

equipamentos imersos nos fluidos produzidos com o petrleo. Segundo Wu et al.

(2004) outro importante modo de corroso a ser considerada a causada pelos

cidos naftnicos. Para estes autores os elementos que influenciam neste tipo de

corroso seriam:

A corrosividade do leo, como resultado do seu nmero de cidos totais,

temperatura de decomposio dos cidos e outras impurezas tais como

espcies sulfricas e clordricas;

Os parmetros do processo como velocidade do fluido e temperatura do

processo;

A suscetibilidade dos componentes do material corroso.

Ypez (2005) afirma que a corroso por cidos naftnicos ocorre atravs da

reao qumica entre o ferro e o enxofre, que ser limitada pela formao de um

filme na superfcie.

Os cidos naftnicos so cidos orgnicos presentes em muitos leos crus. Os

cidos principais so estruturas de anel saturado com um nico grupo carboxila,

ainda que haja em menor quantidade outros cidos orgnicos. Sua frmula geral

pode ser escrita como R(CH

2

)

n

COOH, onde o R usualmente um anel de

ciclopentano. Segundo Garverick (1995) cidos de maior peso molecular podem ser

bicclicos (12<n<20), tricclicos (n>20) e tambm policclicos. A temperatura de

ebulio varia entre 177 e 343

o

C.

Slavcheca (1999) descreve o processo de corroso por ao dos cidos

naftnicos por meio das seguintes equaes:

2 2

) ( 2 + + ( 1 )

2 2

+ + ( 2 )

RCOOH FeS S H RCOO Fe 2 ) (

2 2

+ + ( 3 )

14

Ypez (2005) descreve estas reaes da seguinte forma:

Reao (1) produz o ferro dissolvido em leo;

Reao (2) impede a produo e reao do ferro dissolvido;

Reao (3) destri o ferro dissolvido no leo.

Segundo este autor os naftanatos de ferro so solveis no leo e a superfcie

relativamente livre de filmes. Na presena de H

2

S um filme de sulfeto formado, o

qual pode oferecer alguma proteo dependendo da concentrao do cido.

15

2.2. Corroso em Meio Aquoso.

Segundo o ASM Handbook (2003), a corroso dos metais em meios aquosos

quase sempre governada pela cintica eletroqumica. Os processos de transporte de

massa, bem como o transporte de cargas eltricas e inicas ocorrem na superfcie

do metal, fazendo com que alguns dos elementos do metal ou da liga passem do

estado metlico para um estado no-metlico. Os produtos de corroso podem ser

slidos ou espcies dissolvidas.

No sistema de corroso eletroqumica em meio aquoso, o metal denominado

eletrodo. As reaes eletroqumicas podem se desenvolver de maneira uniforme ou

no em sua superfcie. O lquido condutor denominado de eletrlito.

Em virtude das reaes que ocorrem na interface eletrodo eletrlito, esta

adquire uma estrutura complexa. Esta interface, chamada de dupla camada eltrica,

tem como principal caracterstica a diferena de potencial atravs dela, que permite

a passagem de corrente entre o eletrodo e o eletrlito.

A investigao de um processo eletroqumico envolve a identificao dos

reagentes a separao das reaes interfaciais elementares e o estabelecimento do

mecanismo de reao (ASM Handbook, 2003).

A variao da energia livre de Gibbs (AG) a propriedade termodinmica que

relaciona a entalpia resultante do processo (AH) e a sua probabilidade de uma

reao ocorrer (ASM HANDBOOK, 2003). Variaes da energia livre de Gibbs

negativas indicam reaes espontneas. Partindo de uma reao genrica dada por:

dD cC bB aA + + ( 4 )

De onde podemos determinar a constante de equilbrio:

b a

d c

eq

B A

D C

k

| | | |

| | | |

.

=

[ 1 ]

temperatura constante, a variao da energia livre pode ser expressa como:

S T H G = [ 2 ]

16

Sendo:

AH: variao da entalpia;

T: temperatura absoluta;

AS: variao da entropia.

Para uma reao em equilbrio, tem-se:

eq

K RT G ln

0

= [ 3 ]

Sendo AG

0

a variao da energia livre de Gibbs padro e K

eq

a constante de

equilbrio.

Da equao de oxidao: d ne Ox

n

Re +

, podemos relacionar a energia livre

de Gibbs do sistema com o potencial do eletrodo (E), atravs da equao:

nFE G = [ 4 ]

Onde n o nmero de eltrons envolvidos na reao do eletrodo e F a

constante de Faraday.

Se a reao ocorre sob condies nas quais os reagentes e os produtos se

encontram em seus estados padres, a equao se torna:

0 0

nFE G = [ 5 ]

Combinando-se as equaes [ 3 ] e [ 5 ], tem-se:

RT

nFE

K

eq

0

ln

= [ 6 ]

O que permite a predio de dados de equilbrio para reaes eletroqumicas.

A teoria do complexo ativado, tambm conhecida como teoria da taxa absoluta

ou teoria do estado de transio (BARD e FAULKNER, 2001), pode ser aplicada ao

17

processo de dissoluo andica de um metal puro exposto a uma soluo aquosa.

Neste caso, os tomos presentes na superfcie do metal possuem uma determinada

quantidade de energia que depende da estrutura do retculo cristalino. Os tomos

precisam de determinada quantidade de energia, de forma que consigam passar

para a soluo. Esta energia denomina energia de ativao. Esta energia tambm

possibilita a passagem do tomo atravs da camada de molculas da gua, na

interface com o eletrodo, permitindo a formao de um ction metlico hidratado. Em

condio de equilbrio, a quantidade de energia dos reagentes e dos produtos

igual.

AG > 0: reao no espontnea no sentido da reduo;

AG = 0: estado de equilbrio dinmico;

AG < 0: reao espontnea no sentido da reduo.

2.2.1. Polarizao Eletroqumica.

A polarizao ou sobrepotencial a diferena entre o potencial do eletrodo

quando h uma corrente eltrica e o seu potencial de circuito aberto (potencial de

equilbrio):

Eq

E E = [ 7 ]

Assim, o sobrepotencial mede o afastamento da reao em relao seu

estado de equilbrio.

2.2.1.1. Polarizao por Ativao.

Na polarizao por ativao (n

ativ

) ocorre o fluxo de eltrons ou de carga. A

Figura 5 apresenta um esquema de um processo corrosivo.

18

Figura 5. Esquema do processo corrosivo, mostrando a transferncia de carga, formao de

fiIme e processo de transporte (ASM Handbook, 2003).

Na Figura 5, as reaes de transferncia de eltrons tanto andica (reao da

rea 1) quanto a catdica (rea 2) pode ter a taxa controlada. Se essas reaes so

rpidas e a concentrao do reagente catdico baixa, ento a taxa de transporte

do reagente O para a regio catdica (rea 3) pode ser o limitante da taxa. Se a

reao de dissoluo do metal reversvel, ento a taxa de transporte de M

n+

para

fora do anodo (rea 4) pode ser tambm baixa.

A presena de filmes de corroso adiciona outras complicaes. Se a

concentrao de ctions do metal dissolvido prximo do eletrodo alcana um valor

no qual xidos, hidrxidos ou sais metlicos se precipitam (rea 5), ento a corroso

pode ser controlada pelo transporte de M

n+

(ou O) atravs desses precipitados

porosos (rea 6). Alternativamente, quando um filme superficial se forma

espontaneamente sobre o metal, ento o transporte inico de M

n+

ou O

2-

para o filme

cresce nas duas interfaces, xido-metal ou xido-soluo (rea 7). Finalmente,

possvel, em certas circunstncias, que o processo de corroso seja controlado pela

condutividade eletrnica dos filmes superficiais (rea 8) quando o processo catdico

ocorre na superfcie do filme.

A relao entre o sobrepotencial de ativao e a taxa da reao, representada

pela densidade de corrente, dada, no caso da polarizao andica, pela equao:

19

0

log

i

i

a

a a

= [ 8 ]

Para a polarizao catdica, tem-se:

0

log

i

i

c

c c

= [ 9 ]

As Equaes 8 e 9 indicam que o grfico do sobrepotencial versus o log i

linear tanto para a polarizao catdica quanto para a andica.

2.2.1.2. Polarizao por Concentrao.

Na polarizao por concentrao a taxa da reao alta, as reaes de

reduo diminuem a concentrao das espcies na regio da soluo prxima ao

eletrodo. Esta diminuio provoca uma reduo no potencial de eletrodo.

A variao de potencial denominada polarizao por concentrao (n

conc

) e

dada pela seguinte equao:

=

L

c

conc

i

i

nF

RT

1

3 . 2

[ 10 ]

Sendo i

L

a corrente limite.

Nos processos corrosivos, o sobrepotencial de concentrao significante

apenas na reduo catdica. J na oxidao andica, o sobrepotencial de

concentrao desprezvel, em virtude da quantidade ilimitada de tomos metlicos

na superfcie do metal.

No entanto, algum sobrepotencial por concentrao da reao andica

possvel em correntes muito altas ou durante uma dissoluo andica intencional.

20

2.2.2. Relao potencial-corrente no Eletrodo.

A corrente em uma reao eletroqumica normalmente limitada total ou

parcialmente pelo transporte de massa, ou seja, pela velocidade na qual os ons so

transportados para a superfcie do eletrodo (BARD e FAULKNER, 2001).

A equao de Nernst vincula o potencial de equilbrio do eletrodo s

concentraes dos participantes da soluo eletroltica em condies diferentes da

condio padro e dada por:

R

O

C

C

nF

RT

E E ln

' 0

+ = [ 11 ]

Onde C

O

e C

R

so as concentraes da espcie oxidada O e da espcie

reduzida R, respectivamente, na soluo e E

0'

o potencial padro, determinado nas

condies normais de temperatura (25 C), presso (1 atm) e concentrao (a = 1M)

em relao ao eletrodo padro de hidrognio (NHE).

Tafel props uma relao linear entre a corrente e o sobrepotencial, por meio

da equao:

i b a log + = [ 12 ]

Onde n a sobretenso e i a intensidade de corrente.

Uma outra equao que relaciona a corrente com o potencial a seguinte:

=

nf

R

R nf

O

O

e

C

t C

e

C

t C

i i

) 1 (

0 0

0

) . 0 ( ) . 0 (

[ 13 ]

Onde:

RT

F

f = ;

i

0

: densidade de corrente de troca.

21

q o coeficiente de transferncia de carga eletroqumica, sendo uma medida

da inclinao dos perfis de energia na regio prxima ao estado de transio.

A Equao [ 13 ] chamada de equao Butler-Volmer corrente-sobrepotencial

(BARD e FAULKNER, 2001).

O primeiro termo entre as chaves da equao corrente-sobrepotencial descreve

a componente catdica da corrente para qualquer potencial, enquanto o segundo

termo mostra a contribuio andica. O comportamento desta equao pode ser

visto na Figura 6.

Figura 6. Curva corrente versus sobrepotenciaI (BARD e FAULKNER, 2001).

Na Figura 6, na regio prxima ao E

eq

, quando o sobrepotencial igual a zero,

a corrente resultante a corrente de corroso. Neste caso, o sistema est em

equilbrio e a taxa de oxidao do metal (i

a

) igual taxa de reduo (-i

c

), ou seja,

i

corr

= i

a

= - i

c

(BARD e FAULKNER, 2001). A curva slida corresponde corrente

total enquanto as curvas tracejadas correspondem s correntes catdica e andica.

A corrente total a soma das correntes catdica e andica (i

c

e i

a

). A Figura 6

mostra tambm que para sobrepotenciais negativos grandes, a componente andica

22

desprezvel e, conseqentemente, a corrente total aproxima-se da corrente

catdica. De forma similar, no caso de sobrepotenciais positivos, a componente

catdica desprezvel e a corrente total praticamente a corrente andica. Em

potenciais prximos ao potencial de equilbrio (E

eq

), a corrente aumenta rapidamente

e o comportamento da curva determinado pelo fator exponencial. Em

sobrepotenciais positivos ou negativos extremos, as correntes andica e catdica,

atingem um valor limite (i

l,a

e i

l,c

, respectivamente). Nestes casos extremos, a

corrente est limitada por transferncia de massa.

2.2.3. Corroso eletroqumica do ao.

O ao carbono o material mais amplamente utilizado na engenharia. A

despeito de sua limitada resistncia a corroso ele largamente aplicado a

estruturas martimas, na indstria de produo de petrleo e refino, indstria de

processamento qumico, entre outras (ASTM, 2004).

Gentil (2003) afirma que a imerso de uma lmina metlica numa soluo

contendo ons do metal faz com que se estabelea uma diferena de potencial entre

as duas fases, a lquida e a slida. Ao se manter esta diferena de potencial,

denominado de potencial eletroqumico, o sistema formado pelo metal e a soluo

tendem a atingir um estado de equilbrio no qual o potencial mnimo.

Em nvel atmico, o metal caracteristicamente perde eltrons durante a

oxidao (Callister, 2003), como no caso:

+

+ e Fe Fe 2

2

( 5 )

A corroso eletroqumica ser tanto mais intensa, quanto maior for a acidez, ou

seja, um teor elevado de H

+

, e o teor de oxignio no eletrlito (Gentil, 2003).

O processo de oxidao do ferro em meio alcalino pode ser descrito pelas

seguintes reaes:

Anodo: e Fe Fe 2

2

+

+

( 6 )

23

Catodo:

+ + OH e O O H 2 2

2

1

2 2

( 7 )

Os ons metlicos (Fe

2+

) migram em direo ao catodo e os ons hidroxilas

(OH

-

) migram em direo ao anodo. Em uma regio intermediria esses ons se

encontram, formando o Fe(OH)

2

, hidrxido de ferro.

Fe

2+

+ 2 OH

Fe(OH)

2

+ 2e

( 8 )

A reao ( 8 ) desenvolve-se atravs de algumas etapas intermedirias,

juntamente com a adsoro de ons OH

, segundo as equaes abaixo:

Fe + OH

Fe(OH)

ads

+ e

( 9 )

Fe(OH)

ads

+ OH

Fe(OH)

2

+ e

( 10 )

A formao de Fe(OH)

2

est condicionada, segundo diversos autores,

formao de um produto intermedirio, o HFeO

2

.

A Figura 7 apresenta o diagrama de Pourbaix (1976) do sistema ferro gua,

mostrando as condies de estabilidade termodinmica do ferro e dos seus

derivados que podem existir na presena de gua ou de solues aquosas.

24

Figura 7. Diagrama de EquiIbrio potenciaI x pH, para o sistema ferro-gua, a 25 C (POURBAIX,

1976).

J a Figura 8 apresenta um esquema de equilbrio termodinmico dos

diferentes estados em que o ferro pode encontrar-se em meio aquoso.

25

Figura 8. Diagrama de EquiIbrio dinmico de Pourbaix. Sistema ferro-gua, com os Iimites de

corroso, passivao e imunidade (POURBAIX, 1976).

O diagrama de Pourbaix apresentado na Figura 8 mostra que em potenciais

mais baixos o ferro apresenta imunidade, no reagindo com o meio. Ainda assim,

diversas reaes podem estar ocorrendo em sua superfcie. Nesta regio no existe

a possibilidade de ocorrer a degradao do material. Em outra situao, com

potenciais mais altos e pH cido, o ferro pode se apresentar ativo e com dissoluo

constante. Neste caso, o ferro forma uma pelcula de xido que pode proteg-lo do

meio, tornando-o passivo, a depender tambm do pH. Como se v no diagrama o

estado de passivao tambm ocorre em pH alcalino.

Fe

2

O

3

Fe

Fe

2

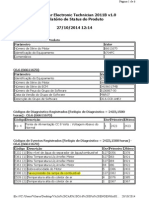

Fe

2

26

2.3. Tcnicas Eletroqumicas para Avaliao de Corroso.

Diversas tcnicas so utilizadas na avaliao eletroqumica de materiais

metlicos. Dentre estas podemos citar:

Extrapolao da Reta de Tafel;

Mtodo dos Trs Pontos;

Mtodo da Polarizao Linear;

Mtodo do Eletrodo Duplo;

Mtodo do Eletrodo Duplo Direto;

Em qualquer um destes mtodos, utiliza-se uma fonte de corrente para efetuar

a polarizao do metal. Esta fonte chamada potenciostato. Dessa forma,

fornecida a corrente ao eletrodo de trabalho por meio de um eletrodo auxiliar e o

potencial entre o eletrodo de trabalho e um eletrodo de referncia monitorado ou

fixado em um valor constante, conforme o teste que se deseja realizar.

Segundo Kelly et al. (2003) os mtodos de polarizao eletroqumica se

baseiam na expresso abaixo, na qual relacionada a densidade de corrente

relativa ao sobrepotencial aplicado:

]

]

'

=

c

corr

a

corr

corr app

E E E E

i i

) ( 3 . 2

exp

) ( 3 . 2

exp [ 14 ]

Sendo:

i

app

: a densidade de corrente resultante, baseada na rea superficial

eletroqumica do eletrodo.

i

corr

: a densidade de corrente de corroso.

E: o potencial aplicado.

E

corr

: o potencial de corroso.

E E

corr

: o sobrepotencial (n).

8

a

e 8

c

: os coeficientes andico e catdico de Tafel.

27

Jones (1992) cita como vantagens dos mtodos de anlise eletroqumica os

fatos dos mesmos apresentarem uma alta sensibilidade e, principalmente, no

serem destrutivos o que possibilita, inclusive, que se repita o ensaio numerosas

vezes sobre o mesmo eletrodo para medir taxas de corroso consecutivas. Uma

medida rpida da taxa de corroso pode ser til em estudos cinticos ou no caso em

que se deseja monitorar a corroso em plantas de processo

Dos mtodos listados anteriormente, sero utilizados na realizao deste

trabalho o Mtodo da Extrapolao da Reta de Tafel e o Mtodo da Polarizao

Linear.

2.3.1. Mtodo da Extrapolao da curva de Tafel.

Essa tcnica utilizada para medir a corrente de corroso (

CORR

), a partir da

qual se calcula a taxa de corroso. A curva de Tafel pode fornecer o

CORR

diretamente e as constantes de Tafel, 8

A

e 8

C

. As constantes de Tafel podem ser

usadas com o valor de RP para calcular o

CORR

.

Temos que:

= = ]

'

=

= = ]

'

=

)

`

=

z

RT

i

i

ou

RT

z

i i mJ para

z

RT

i

i

ou

RT

z

i i mJ para

RT

z

RT

z

i i

c

c

c c

c

c c

a

a

a a

a

a a

c a

) 1 (

103 . 2

. log

) 1 (

exp . 30

103 . 2

. log exp . 30

) 1 (

exp exp

0

0

0

0

0

| 15 |

Sendo:

q o coeficiente de simetria;

T a temperatura absoluta;

R a constante dos gases;

n o sobrepotencial.

28

Generalizando:

0 0

0

log . log log log

) ( log

i b a onde i b a i b i b

ainda ou Tafel

i

i

b

= + = =

=

[ 16 ]

Sendo:

n : sobretenso;

i: densidade de corrente;

a e b: parmetros experimentais da equao.

A curva de Tafel pode ser gerada iniciando a varredura em E

corr

e seguindo at

-250 mV (para uma curva de Tafel catdica) ou +250 mV (para uma curva de Tafel

andica). possvel obter um curva catdica e andica executando uma varredura

contnua de -250 mV a +250 mv.

A taxa de varredura tpica de 0,1 mV/s. A curva resultante um grfico do

potencial aplicado versus o logaritmo da corrente medida.

Uma forma de se obter i

corr

extrapolar a curva andica e catdica de forma

que i

a

= i

c

= i

corr

, associado neste ponto a E

corr.

A Figura 9 ilustra este procedimento.

29

Figura 9. Representao da Equao de Wagner-Traud em um grfico E vs. Log |Ai| (WoIynec,

2003).

As constantes de Tafel, 8

a

e 8

c

, so obtidas a partir dos coeficientes angulares

do diagrama de Tafel.

Segundo Jones (1992) o mtodo da extrapolao da reta de Tafel limitado

para valores altos de sobrepotencial, no qual o processo de oxidao ou reduo

controlado por ativao.

A extrapolao da reta de Tafel catdica encontrada mais facilmente em meio

com elevada acidez. Neste caso, tem-se como reao de reduo:

2

2 2 H e H +

+

( 11 )

O mesmo comportamento pode ser observado em eletrlitos neutros

desaerados. Para estes casos e na ausncia de outras reaes de reduo, a

polarizao catdica ser controlada por:

+ + OH H e O H 2 2 2

2 2

( 12 )

30

Em um grfico combinado de Tafel a interpolao das duas retas ir se

interceptar em E

corr

. Caso isso no seja observado, a reao andica ou a catdica

no consistente com o modelo no qual este procedimento se baseia. A Figura 10

mostra este exemplo, ilustrando dados de polarizao do ao em meio cido.

Figura 10. Dados de poIarizao catdica do ao carbono, mostrando o comportamento da

curva de TafeI, temperatura ambiente e em meio desaerado. Jones (1992).

2.3.2. Mtodo da Polarizao Linear.

A Resistncia de Polarizao (Rp) definida como a resistncia do espcime

oxidao submetido a um potencial externo. A taxa de corroso est diretamente

relacionada a ela, podendo ser calculada. Esta tcnica envolve a obteno de

dados de corrente medida que o potencial varia (polarizao) em torno do

potencial de corroso.

31

No experimento, os dados so obtidos pela varredura em um intervalo de + 20

mV em torno de E

corr

. A varredura comea em -20 mV versus E

corr

e termina em + 20

mV versus E

corr

, a uma taxa de 0,1 mV/s. A curva gera um grfico de potencial

aplicado versus corrente medida.

Rp determinado, calculando-se a inclinao da regio linear do grfico

potencial versus densidade de corrente, como mostrado na Figura 11.

Figura 11. Grfico tpico de Resistncia de PoIarizao (Princeton AppIied Research -

AppIication Note Corr. 4).

0 . 0 =

=

vv i

i

E

Rp [ 17 ]

Rp obtida a uma baixa velocidade de varredura (VV), no ponto em que i = 0,

(ASTM G-59, 1997).

A densidade de corrente dada por i. Com o valor da resistncia de

polarizao pode-se calcular a densidade de corrente de corroso (i

corr

) atravs da

expresso:

p

corr

R

B

i

6

10 =

[ 18 ]

Desta expresso observa-se que Rp inversamente proporcional taxa de

corroso.

32

O termo B denominado coeficiente de Stern-Geary. Este coeficiente resulta

da combinao entre as constantes de Tafel andica e catdica (8

a

e 8

c

), sendo

calculado pela Equao 19.

( )

c a

c a

B

+

=

303 . 2

*

[ 19 ]

Substituindo a equao [ 18 ] na [ 19 ] , tem-se a densidade de corrente de

corroso expressa da seguinte forma:

( )

c a p

c a

corr

R

i

+

=

* 303 . 2

*

10

6

[ 20 ]

onde as grandezas so dadas nas seguintes unidades (ASTM G-102, 2004):

Rp em C.cm2;

i

corr

em A/cm

2

;

B em V.

A linearidade da curva, prxima ao potencial de corroso, mais acentuada

quando os valores das constantes de Tafel so relativamente altos. Similarmente,

quanto menores forem os valores destas constantes, menor ser o intervalo de

linearidade.

Uma vez que se determine a densidade de corrente de corroso, esta pode ser

facilmente convertida para taxa de corroso (TC) pela lei de Faraday, desde que

sejam conhecidas a massa equivalente (EW) e a densidade (p) do metal que est

sendo corrodo. A Equao [ 21 ] expressa essa relao.

EW

i

x TC

corr

* * 10 27 . 3

3

= [ 21 ]

onde:

TC dada em mm/ano;

p em g/cm

3

;

33

massa equivalente (EW) dado em g;

3,27x10-3 um fator para converso de unidades;

A massa equivalente do elemento a massa molar dividida pelo nmero de

oxidao, que o nmero de eltrons envolvidos na reao eletroqumica (ASTM G-

102, 2004), conforme mostra a equao [ 22 ].

=

i

i i

w

f n

EW

1

[ 22 ]

Sendo:

f

i

: a frao molar do i-simo elemento da liga;

w

i

: o peso atmico do i-simo elemento da liga;

n

i

: a valncia do i-simo elemento da liga.

Segundo a norma NACE RP 0775 (2005), a corroso uniforme pode ser

classificada de acordo com a taxa de corroso, segundo a Tabela 2.

TabeIa 2. CIassificao da Taxa de Corroso Uniforme (NACE RP 0775, 2005).

CIassificao Taxa de corroso (mm/ano)

Baixa < 0,025

Moderada 0,025 0,12

Severa 0,12 0,25

Muito Severa > 0,25

A resistncia de polarizao linear indica a resistncia que um material, exposto

a determinado eletrlito, oferece oxidao quando da aplicao de um potencial

externo (ASTM, 2004). Desta forma, um valor alto de Rp indica que o material no

suscetvel corroso enquanto um baixo valor indica um alto potencial de corroso.

Uma vez que a Resistncia de Polarizao inversamente proporcional

corrente de corroso, possvel estabelecer uma ordem entre os materiais de

34

acordo com seus valores de Rp, desde que todos tenham a mesma rea e sejam

submetidos s mesmas condies de temperatura, presso e soluo.

A tcnica de Polarizao Linear a nica tcnica de monitoramento de