Escolar Documentos

Profissional Documentos

Cultura Documentos

Guiguerfilho Dalicio

Enviado por

Luis Alberto AlmeidaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Guiguerfilho Dalicio

Enviado por

Luis Alberto AlmeidaDireitos autorais:

Formatos disponíveis

DALICIO GUIGUER FILHO

CO-DESENVOLVIMENTO DE PRODUTO UM ESTUDO NA INDSTRIA AUTOMOTIVA.

Trabalho apresentado Escola Politcnica da Universidade de So Paulo, para obteno do Ttulo de Mestre em Engenharia.

So Paulo 2005

DALICIO GUIGUER FILHO

CO-DESENVOLVIMENTO DE PRODUTO UM ESTUDO NA INDSTRIA AUTOMOTIVA.

Trabalho apresentado Escola Politcnica da Universidade de So Paulo, para obteno do Ttulo de Mestre em Engenharia.

rea de concentrao: Engenharia Automotiva

Orientador: Prof. Dr. Paulo Carlos Kaminski

So Paulo 2005

Guiguer Filho, Dalicio Co-desenvolvimento de produto: um estudo na indstria automotiva / D. Guiguer Filho. -- So Paulo, 2005. 103 p. Trabalho de curso (Mestrado Profissionalizante em Engenharia Automotiva). Escola Politcnica da Universidade de So Paulo.

FICHA CATALOGRFICA 1.Projeto automotivo 2.Desenvolvimento de produto I.Universidade de So Paulo. Escola Politcnica. II.t.

II

AGRADECIMENTOS

Ao Professor Paulo Kaminski, orientador deste trabalho, por todo suporte e apoio recebido.

Ao Professor Dieter Pfau pela colaborao durante o perodo que estive na Alemanha.

Aos Professores Paulo Alt e Fernando Laugeni pelas informaes que suportaram minha deciso quanto ao curso de mestrado.

Ao meu filho, Thiago, por ter me recompensado com a alegria do seu nascimento em 22 de fevereiro de 2005.

A minha esposa Rejane, pelo incentivo e compreenso durante o tempo que dediquei ao curso de mestrado.

Aos meus pais, Dalicio e Leda, pelo incentivo recebido.

Aos demais professores do curso e a todos que, diretamente ou indiretamente, colaboraram na execuo deste trabalho.

III

RESUMO

A crescente tendncia de participao dos fornecedores no processo de desenvolvimento de produto da indstria automotiva, faz com que o estudo desta parceria se torne importante, tanto para as montadoras quanto para os fornecedores. O principal objetivo desta parceria a utilizao da capacidade de engenharia dos fornecedores (know-how), permitindo assim, a incorporao de novas tecnologias ao veculo e a reduo dos custos de desenvolvimento das montadoras. Observa-se cada vez mais dentro da montadora, discusses sobre o co-desenvolvimento (co-design) nos projetos automotivos, nveis de integrao com o fornecedor, fase do projeto adequada para o envolvimento dos fornecedores, o nvel adequado de detalhamento das especificaes tcnicas utilizadas como referncia inicial pelos fornecedores, a definio das responsabilidades de cada parceiro e o prprio processo para realizao do desenvolvimento em parceria. O presente trabalho explora de que forma tais questes so atualmente abordadas na subsidiria brasileira de uma montadora, atravs do estudo de seus processos e ferramentas e da comparao com as informaes disponveis na bibliografia e estudadas no meio acadmico. Com este trabalho, pretende-se fornecer informaes que possam auxiliar montadoras e fornecedores na melhoria de seus processos internos de desenvolvimento de produto, principalmente nas questes relativas ao co-desenvolvimento (co-design).

IV

ABSTRACT

The increasing trend of suppliers participation in the automotive industry product development process makes the study of this partnership important for automakers and suppliers. The main objective of this partnership is to take advantage of suppliers engineering capability (know-how) in order to bring new technologies to the vehicle and reduce automakers development costs. It is becoming more and more common inside automakers, discussions regarding co-design in automotive projects, supplier integration levels, suitable project phase to get suppliers involved, suitable level of details for automakers technical specifications used as initial reference by suppliers, the responsibilities definition of each partner and the process to perform development in a partnership relation. This work explores how these issues are currently addressed in a Brazilian automaker subsidiary, through the study of its processes and tools and the comparison with the information available in the bibliography and studied academically. Finally, this work intends to provide information that can assist automakers and suppliers to improve their internal product development processes, mainly regarding co-design.

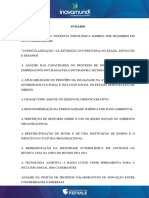

SUMRIO

LISTA DE TABELAS LISTA DE FIGURAS

1 INTRODUO............................................................................................

2 RELACIONAMENTO CLIENTE-FORNECEDOR.................................... 2.1 Relacionamento Cliente-Fornecedor no Desenvolvimento de Produtos........................................................................................... 2.2 Vantagens do Co-desenvolvimento...................................................... 2.3 Dificuldades do Co-desenvolvimento.................................................. 2.4 Desafios do Co-desenvolvimento......................................................... 2.5 Participao do Co-desenvolvimento na Indstria Automotiva........... 2.6 Anlises e Concluses..........................................................................

4 6 7 8 11 13

3 DESENVOLVIMENTO DE PRODUTO..................................................... 3.1 Categorizao do Projeto..................................................................... 3.2 Desenvolvimento de Produto, Produo e Consumo........................... 3.3 Processo de Desenvolvimento de Produto........................................... 3.4 Processo de Desenvolvimento de Produto segundo o APQP............... 3.5 Participao de Fornecedores no Desenvolvimento............................. 3.6 Anlises e Concluses..........................................................................

15 15 19 21 26 33 40

4 ESTRATGIA DA MONTADORA PARA O CO-DESENVOLVIMENTO........................................................................ 4.1 Estratgia Global da Montadora .......................................................... 4.2 Classificao quanto ao Nvel de Integrao Permitido....................... 4.3 Distribuio dos Recursos de Projeto................................................... 4.4 Potencial de Participao do Fornecedor no Desenvolvimento........... 4.5 Anlises e Concluses.......................................................................... 42 42 45 47 51 55

VI

5 CO-DESENVOLVIMENTO E O PROCESSO

DE 57 59 63 66 69 74 76

DESENVOLVIMENTO DE PRODUTO..................................................... 5.1 Processo de Desenvolvimento de Veculo........................................... 5.2 Equipe de Desenvolvimento de Produto.............................................. 5.3 Processo de Co-Desenvolvimento........................................................ 5.4 Especificao do Sistema, Sub-Sistema ou Componente.................... 5.5 Definio do Custo-Objetivo............................................................... 5.6 Seleo do Fornecedor......................................................................... 5.7 Gesto do Desenvolvimento do Sistema, Sub-Sistema ou Componente......................................................................................... 5.8 Anlises e Concluses..........................................................................

78 82

6 DISCUSSES FINAIS................................................................................. 6.1 Relacionamento Cliente-Fornecedor.................................................... 6.2 Processo Integrado de Desenvolvimento de Produto e Fornecimento. 6.3 Caractersticas do Co-Desenvolvimento..............................................

92 92 93 95

7 CONCLUSES E CONSIDERAES FINAIS.........................................

99

REFERNCIAS BIBLIOGRFICAS................................................................

101

VII

LISTA DE FIGURAS

Figura 1.1 Estrutura do trabalho........................................................................ Figura 2.1 Relao cliente-fornecedor assimtrica............................................ Figura 2.2 Relao cliente-fornecedor simtrica ou equivalente....................... Figura 2.3 Atividades de um processo integrado de desenvolvimento de produto e fornecimento.................................................................... Figura 2.4 Classificao dos componentes produzidos pelos fornecedores...... Figura 2.5 Distribuio percentual dos componentes da lista de materiais em funo do nvel permitido de co-desenvolvimento........................... Figura 3.1 Funil de desenvolvimento................................................................. Figura 3.2 Categorias primrias de projetos de desenvolvimento..................... Figura 3.3 Desenvolvimento de produto como uma simulao do consumo.... Figura 3.4 Ciclo de produo e consumo........................................................... Figura 3.5 Fases do processo de desenvolvimento de produto.......................... Figura 3.6 Espiral de projeto.............................................................................. Figura 3.7 Fases do PDP segundo o APQP....................................................... Figura 3.8 Fluxo de informao sumarizado do APQP..................................... Figura 3.9 Fluxo de informao para componentes proprietrios de fornecedor......................................................................................... Figura 3.10 Fluxo de informao para componentes caixa-preta................... Figura 3.11 Fluxo de informao para componentes funcionais controlados no detalhe........................................................................................ Figura 3.12 Fluxo de informao para componentes de carroceria controlados no detalhe....................................................................................... Figura 4.1 Estratgia global da montadora para o co-desenvolvimento........... Figura 4.2 Capacitao da base de fornecedores............................................... Figura 4.3 Distribuio dos recursos de projeto................................................ Figura 4.4 Distribuio dos recursos de engenharia........................................ Figura 4.5 Participao do co-desenvolvimento no total do projeto................ Figura 4.6 Procedncia dos componentes.......................................................... 38 42 43 49 50 50 52 37 34 36 13 15 16 19 20 21 23 27 33 9 12 2 5 6

VIII

Figura 4.7 Nvel de integrao permitido dentre os componentes comprados no padronizados............................................................................... Figura 4.8 Potencial de co-desenvolvimento segundo a estratgia da empresa. Figura 4.9 Proposta de formato para o cdigo de pea (part number).............. Figura 5.1 Exemplo de integrao com o fornecedor........................................ Figura 5.2 Comparao de teste real com resultado de simulao.................... Figura 5.3 Sub-processos do processo de desenvolvimento de veculo (VDP). Figura 5.4 Ilustrao do processo de desenvolvimento de veculo (VDP)........ Figura 5.5 Estrutura matricial das equipes de desenvolvimento de produto..... Figura 5.6 Representao da interao entre as reas funcionais...................... Figura 5.7 Etapas do co-desenvolvimento e seus fatores de influncia............. Figura 5.8 Cadeia de especificaes no desenvolvimento de um veculo......... Figura 5.9 Necessidade de especificaes quantitativas em funo do estgio do relacionamento cliente-fornecedor............................................... Figura 5.10 Estrutura das especificaes dos sub-sistemas e componentes na montadora estudada........................................................................ Figura 5.11 Exemplo de matriz de responsabilidades........................................ Figura 5.12 Representao esquemtica da definio do custo-objetivo de componentes comprados................................................................. Figura 5.13 Processo de seleo dos fornecedores............................................ Figura 5.14 Modelo de lista de pendncias........................................................ Figura 5.15 Envolvimento do fornecedor em funo do processo de seleo de fornecedores adotado.................................................................. Figura 6.1 Posicionamento da montadora estudada quanto ao relacionamento cliente-fornecedor............................................................................. 92 86 75 76 80 71 73 71 53 54 56 58 58 59 60 64 65 68 69

IX

LISTA DE TABELAS

Tabela 3.1 Exemplos de atividades tpicas na espiral de projetos..................... Tabela 3.2 Quadro-resumo da fase de planejamento......................................... Tabela 3.3 Quadro-resumo da fase de desenvolvimento e projeto do produto.. Tabela 3.4 Quadro-resumo da fase de desenvolvimento e projeto do processo Tabela 3.5 Quadro-resumo da fase de validao do produto e do processo...... Tabela 3.6 Quadro-resumo da fase de avaliao, re-alimentao do processo e aes corretivas............................................................................. Tabela 3.7 Participao do fornecedor em funo do relacionamento.............. Tabela 4.1 Integrao com o fornecedor............................................................ Tabela 4.2 Responsabilidades em funo do nvel de integrao...................... Tabela 4.3 Exemplos de classificao quanto ao nvel de integrao................ Tabela 4.4 Relao entre a modificao e o recurso para co-desenvolvimento. Tabela 5.1 Exemplos de requisitos descritos nos diversos nveis de especificao.................................................................................... Tabela 5.2 Formulrios de verificao previstos no APQP............................... Tabela 5.3 Atividades do plano de projeto com envolvimento do fornecedor.. Tabela 5.4 Observaes e sugestes quanto ao processo de desenvolvimento de produto (PDP)............................................................................. Tabela 5.5 Observaes e sugestes quanto organizao do trabalho............ Tabela 5.6 Observaes e sugestes quanto s especificaes tcnicas............ Tabela 5.7 Observaes e sugestes quanto definio do custo-objetivo....... Tabela 5.8 Observaes e sugestes quanto seleo dos fornecedores........... Tabela 5.9 Observaes e sugestes quanto gesto do co-desenvolvimento.. Tabela 6.1 Atividades do IPDS na montadora estudada Gesto do Desenvolvimento............................................................................. Tabela 6.2 Atividades do IPDS na montadora estudada Gesto da Interface com o Fornecedor............................................................................. Tabela 6.3 Atividades do IPDS na montadora estudada Gesto do Projeto... Tabela 6.4 Atividades do IPDS na montadora estudada Gesto do Produto.. Tabela 6.5 Observaes quanto s caractersticas do co-desenvolvimento na montadora estudada.......................................................................... 96 94 94 95 93 88 88 89 90 91 91 70 78 79 32 39 44 46 46 47 24 28 29 30 31

LISTA DE ABREVIATURAS E SIGLAS

APQP Advanced Product Quality Planning (Planejamento Avanado da Qualidade do Produto) BOM Bill of Material (Lista de Material) CAD Computer Aided Design (Projeto Auxiliado por Computador) CAE Computer Aided Engineering (Engenharia Auxiliada por Computador) DFM / DFA Design for Manufacturability / Design for Assembly (Projeto orientado Manufatura / Projeto orientado Montagem) DFMEA Design Failure Mode and Effects Analysis (Anlise do Modo de Falha e Efeito para o Projeto) DMU Digital Mock-Up (Modelo Digital) FDM Fused Deposition Modelling (Modelamento por Deposio Fuso) IPDS Integrated Product Development and Sourcing (Processo Integrado de Desenvolvimento de Produto e

Fornecimento) PDP Product Development Process (Processo de Desenvolvimento do Produto) PDT Product Development Team (Equipe de Desenvolvimento de Produto) PFMEA Process Failure Mode and Effects Analysis (Anlise do Modo de Falha e Efeito para o Processo) PPAP Production Part Approval Process (Processo de Aprovao de Pea de Produo) STL Stereolithography (Estereolitografia) VDP Vehicle Development Process (Processo de Desenvolvimento de Veculo)

XI

VR

Virtual Reality (Realidade Virtual)

1 INTRODUO

Com a crescente tendncia de participao dos fornecedores no processo de desenvolvimento de produto na indstria automotiva, o estudo desta parceria torna-se importante, tanto para as montadoras quanto para os fornecedores. O principal objetivo desta parceria a utilizao da capacidade de engenharia (know-how) dos fornecedores, permitindo assim, a incorporao de novas tecnologias ao veculo e a reduo dos custos de desenvolvimento das montadoras. Os aspectos relacionados a esta gesto so abrangentes, incluindo-se a dimenso da participao do co-desenvolvimento (co-design) nos projetos automotivos, os nveis de integrao com o fornecedor, a fase do projeto adequada para a participao dos fornecedores, o nvel adequado de detalhamento das especificaes tcnicas utilizadas como referncia inicial pelos fornecedores, a definio das responsabilidades de cada parceiro e o prprio processo para realizao do desenvolvimento em parceria. Em funo destes aspectos, tanto o processo de desenvolvimento de produto da montadora como o do fornecedor, devem ser adaptados e complementados, evitando-se assim, desgastes comerciais, atrasos desnecessrios, custos adicionais no planejados e falta de qualidade no produto final. O objetivo deste trabalho estudar os processos e ferramentas existentes em uma montadora, identificando de que forma os aspectos citados so atualmente abordados em seus processos internos, buscando-se assim, oportunidades de melhoria atravs da comparao dos processos e ferramentas identificados, com os disponveis na bibliografia e estudados no meio acadmico. O presente trabalho est estruturado em sete captulos, onde h uma introduo ao assunto e uma reviso da literatura nos captulos 1, 2 e 3. Na seqncia, o captulo 4 apresenta o estudo da estratgia da montadora para o codesenvolvimento (co-design) e o captulo 5 apresenta o estudo do processo de desenvolvimento de produto da montadora e sua relao com os aspectos do codesenvolvimento (co-design). Finalmente, o captulo 6 traz uma discusso adicional de alguns aspectos observados durante este estudo e o captulo 7 apresenta as concluses e consideraes finais. A figura 1.1 ilustra a estrutura do presente trabalho.

Reviso da Literatura

Parcerias

Estratgias

Estudo na Montadora

Co-Design

Processos

PDP

Prticas

Anlises, Concluses e Recomendaes

Figura 1.1 Estrutura do trabalho

Por fim, pretende-se com esse trabalho, fornecer informaes que possam auxiliar montadoras e fornecedores na melhoria de seus processos internos de desenvolvimento de produto, principalmente nas questes relativas ao codesenvolvimento (co-design).

2 RELACIONAMENTO CLIENTE-FORNECEDOR

Em uma abordagem convencional, as empresas consideravam seus fornecedores como quase adversrios, tendo como idia central que estes estavam sempre querendo auferir o mximo lucro e por isso era necessrio um processo com vrias cotaes, envolvendo vrios fornecedores concorrentes, alm de detalhadas e dispendiosas inspees no recebimento do produto (MARTINS e ALT, 2003). Ao longo dos ltimos anos tem-se observado uma evoluo nesse relacionamento, procurando o desenvolvimento de um grau de confiana mtua baseado em uma relao caracterizada como ganha-ganha, que se convencionou chamar de parceria. Segundo MARTINS e ALT (2003), na parceria, o fornecedor participa no projeto do produto, na anlise e melhoria do processo produtivo do cliente, garante a qualidade e abre sua planilha de formao de custos e preos, tendo como retribuio um contrato de fornecimento por um perodo normalmente igual ao da vida do produto que fornece. MERLI (1994) define como comakership quando esta relao de parceria atinge um alto grau de evoluo. Ainda segundo MERLI (1994), a evoluo no relacionamento clientefornecedor passa por quatro nveis distintos, a saber:

a) Primeiro nvel - Abordagem convencional Slogan de referncia: Os fornecedores so pontos de venda onde compramos pelo melhor preo. (MERLI, 1994). Neste nvel de relacionamento, prioriza-se o preo e as condies so impostas pela empresa com maior poder. O cliente desconfia da qualidade do fornecedor, realizando um maior controle sobre os recebimentos.

b) Segundo nvel - Melhoria da qualidade Slogan de referncia: Fazer a qualidade junto aos fornecedores. (MERLI, 1994). Prioriza-se a qualidade, iniciando-se um relacionamento mais duradouro com um nmero mais reduzido de fornecedores.

c) Terceiro nvel - Integrao operacional Slogan de referncia: O processo produtivo comea na casa do fornecedor. (MERLI, 1994). Na integrao operacional, prioriza-se o controle e a capabilidade dos processos. Tambm, existe um certo grau de participao do fornecedor no projeto do produto (co-desenvolvimento) e do processo do cliente, alm de eventualmente desenvolvimento. ambos realizarem investimentos conjuntos em

d) Quarto nvel - Integrao estratgica Slogan de referncia: Fazer negcios juntos. (MERLI, 1994). Atingido esse nvel de relacionamento, tem-se uma parceria de negcios com uma ampla participao do fornecedor no projeto do produto (co-desenvolvimento) e do processo do cliente, acordos sobre estratgias e polticas em nvel mximo, gerenciamento comum dos procedimentos de negcios e sistemas integrados de qualidade.

2.1 Relacionamento Cliente-Fornecedor no Desenvolvimento de Produtos

A parceria cliente-fornecedor quando direcionada para o desenvolvimento de produtos usualmente definida como co-desenvolvimento ou co-design. A consolidao do processo de co-desenvolvimento vem modificando a relao clientefornecedor e incorporando vantagens e riscos para ambos parceiros. Segundo WOGNUM et al (2002), quando comparado com a situao de anos atrs, as atribuies dos fornecedores se modificaram profundamente, sendo as principais mudanas citadas abaixo:

a) Aumento do valor agregado Os fornecedores deixaram de ser meros fabricantes de componentes e passaram a ter a atribuio do desenvolvimento desses componentes, agregando valor ao produto entregue aos seus clientes (montadoras). Em paralelo, as montadoras (clientes) passaram a requisitar de seus fornecedores no apenas os componentes, mas sim o sistema ou sub-sistema completo, o que gera um valor agregado ainda mais alto.

b) Relacionamentos de parcerias mais duradouros Tradicionalmente, os contratos de fornecimento eram de um ou dois anos, o que permitia que durante o ciclo de vida de um produto vrias empresas fornecessem um mesmo componente. Como no co-desenvolvimento, o fornecedor envolvido desde a fase de projeto, existe uma maior complexidade para uma troca de fornecedor (parceiro), o que faz com que essa relao de parceria normalmente se estenda por todo ciclo de vida do produto.

c) Maior interdependncia entre os parceiros Uma vez que com o co-desenvolvimento, o fornecedor passa agregar um valor maior em seu componente e a ter uma relao de parceria mais duradoura com seu cliente (montadora), este por sua vez passa a ser mais dependente do conhecimento (know-how) do fornecedor sobre o componente. Sem o co-desenvolvimento, essa dependncia bem menor, pois apenas como fabricante de um componente, o fornecedor segue as especificaes do cliente (montadora) e por sua vez a montadora tem uma oferta muito maior de fornecedores disponveis para apenas produzir o componente.

Em funo dessas mudanas, a relao de poder tradicionalmente assimtrica, onde a parte mais forte, normalmente o cliente, impunha os requisitos para a outra parte (figura 2.1), se modificou para uma relao de equivalncia (simtrica), onde ambas as partes podem influir nas condies do processo de co-desenvolvimento (figura 2.2).

Cliente influencia Fornecedor

Cliente

Fornecedor

Figura 2.1 Relao cliente-fornecedor assimtrica (WOGNUM et al, 2002)

Influncia de ambas as partes

Cliente

Fornecedor

Figura 2.2 Relao cliente-fornecedor simtrica ou equivalente (WOGNUM et al, 2002)

2.2 Vantagens do Co-desenvolvimento

Durante a dcada de 1990 a 2000, diversos estudos foram realizados sobre o co-desenvolvimento. Tais estudos mostraram que se integrando melhor com seus fornecedores, as montadoras japonesas foram capazes de projetar e desenvolver automveis em uma cadncia mais rpida, com maiores inovaes tecnolgicas e com menos esforo em termos de horas de desenvolvimento e engenheiros envolvidos (WYNSTRA et al, 2001). Isso foi resultado do uso do conhecimento adicional e especializado do fornecedor, que permite o desenvolvimento do produto com maior eficincia, menos informaes iniciais (inputs), menos custos de desenvolvimento, menos horas de engenharia, menos alteraes no projeto e ainda com maiores resultados (outputs), tais como: um melhor produto, um produto com maiores inovaes e um tempo menor de introduo do produto no mercado (CLARK, 1989 apud WYNSTRA et al, 2001). Apesar do recente interesse pelo processo de co-desenvolvimento, dados mostram que j em 1958 a Toyota utilizava engenheiros residentes de seus fornecedores em seu processo de desenvolvimento (NISHIGUCHI, 1994 apud WYNSTRA et al, 2001). Segundo WOGNUM et al (2002), o co-desenvolvimento oferece a possibilidade de acesso rpido ao conhecimento especializado do fornecedor, permitindo compartilhar os custos e os riscos. Tambm, com a viso pelo lado dos fornecedores, CHUNG e KIM (2003) demonstraram em seu estudo que o co-desenvolvimento tem impactado no desempenho dos fornecedores, levando, por exemplo, a um maior nvel de inovao, constatado atravs de um nmero maior de patentes depositadas pelos fornecedores que trabalham em parceria com seus clientes no desenvolvimento de produtos.

2.3 Dificuldades do Co-desenvolvimento

Por outro lado, dois estudos americanos de meados dos anos 90 mostraram evidncias de que o co-desenvolvimento nem sempre benfico. O primeiro estudo mostrou que o envolvimento do fornecedor na fase inicial do processo de desenvolvimento, com grande responsabilidade atribuda ao fornecedor pelo desenvolvimento de seu componente, no trouxe reduo no custo de

desenvolvimento, reduo no perodo de desenvolvimento (lead-time) e nem to pouco um nvel mais alto de qualidade no produto final (HARTLEY, 1994; HARTLEY et al, 1997; McCUTCHEON et al, 1997 apud WYNSTRA et al , 2001). O segundo estudo tambm mostrou que o co-desenvolvimento resultou em custos mais altos para o produto e para o desenvolvimento, alm de uma pior performance do produto e um perodo maior de desenvolvimento (BIROU, 1994 apud WYNSTRA et al, 2001). Tambm, segundo WYNSTRA et al (2001), existem trs fontes de problemas para um relacionamento de parceria, onde esteja presente a integrao entre os processos de desenvolvimento de produto e fornecimento do componente (codesenvolvimento), a saber:

a) O relacionamento como fonte dos problemas Consideram-se problemas em funo do relacionamento, os

problemas que no podem ser primariamente atribudos apenas ao fornecedor ou montadora. Tipicamente, problemas como a falta de comunicao e confiana, podem conduzir a acordos no totalmente claros, criando divergncia entre as expectativas da montadora e do fornecedor e com isso, impactando negativamente na eficincia do co-desenvolvimento. Por exemplo, a falha de comunicao durante o processo de definio de responsabilidades com relao ao desenvolvimento do produto, pode levar o fornecedor a gerar premissas incorretas da dimenso de suas

responsabilidades, o que por sua vez, pode impactar em sua estratgia e investimentos. Um exemplo mais simples, porm tambm comum, de falta de comunicao, a descoberta tardia de que os sistemas de CAD so incompatveis ou que existem padres diferentes para os desenhos e outras informaes tcnicas.

b) O fornecedor como fonte dos problemas O fornecedor se torna a fonte dos problemas, quando no h a capacitao necessria para assumir o processo de desenvolvimento de produto em parceria (co-desenvolvimento), ou quando o fornecedor no dispe do tempo, da mo-de-obra ou do capital necessrio ao codesenvolvimento, ou ainda, quando o fornecedor tem um interesse limitado em trabalhar com aquela montadora, pois esta representa uma parcela pequena de seu potencial total de vendas.

c) A montadora como fonte dos problemas A fonte dos problemas pode ser a prpria montadora, quando suas questes internas passam a afetar o processo de co-desenvolvimento, como por exemplo, a falta de um processo claro de desenvolvimento de produto, ou melhor, a falta de uma estratgia clara de como e quando os fornecedores devem ser envolvidos nesse processo. Tais questes, podem levar a montadora a selecionar um fornecedor com capacidade limitada de inovao, ou ainda, utilizar o co-desenvolvimento para um componente em que essa estratgia no necessria ou no benfica.

2.4 Desafios do Co-desenvolvimento

Esta aparente contradio nos resultados dos estudos com relao s vantagens e dificuldades no processo de co-desenvolvimento de produto mostra a natureza complexa desse relacionamento. WYNSTRA et al (2001) propem trs condies para o sucesso de um processo de co-desenvolvimento, a saber:

a) Identificar as tarefas e processos especficos que faro parte do codesenvolvimento, colocando maior foco na integrao dos processos de desenvolvimento de produto e fornecimento;

b) Formar uma organizao que suporte a execuo de tais tarefas e processos;

c) Alocar pessoas nessa organizao que tenham os conhecimentos tcnicos, comerciais e sociais necessrios.

A figura 2.3 apresenta as atividades de um processo integrado de desenvolvimento de produto e fornecimento (IPDS).

Tempo Gesto do Desenvolvimento - Determinar quais tecnologias devem ser mantidas ou desenvolvidas

internamente e quais externamente; - Estabelecer polticas para o envolvimento de fornecedores; - Estabelecer polticas para as atividades dos departamentos internos em um processo integrado de desenvolvimento de produto e fornecimento; - Comunicar as polticas internamente e externamente; - Monitorar o mercado de fornecedores para desenvolvimentos tcnicos; - Pr-selecionar fornecedores para colaborao em desenvolvimento de produto; - Motivar os fornecedores a manterem ou construrem uma base de conhecimentos ou desenvolverem certos produtos; - Explorar a capacidade tcnica dos fornecedores; - Avaliar o desempenho dos fornecedores quanto ao desenvolvimento, inclusive na sua pontuao geral;

Gesto da Interface com o Fornecedor

Gesto do Projeto

Desenvolvimento do Conceito

Projeto Bsico

Detalhamento Engenharia

Piloto e Incio de Produo

- Selecionar fornecedores para o envolvimento no projeto de desenvolvimento; - Determinar a extenso do envolvimento do fornecedor; - Determinar o momento do envolvimento do fornecedor; - Coordenar as atividades do desenvolvimento; - Coordenar as atividades do projeto bsico; - Coordenar as atividades de engenharia; -Coordenar a prototipagem e o incio de produo;

Gesto do Produto - Fornecer informao sobre os novos produtos e/ou tecnologias;

- Sugerir alternativas de fornecedores, produtos e/ou tecnologias; - Avaliar os projetos de produtos; - Promover a padronizao e a simplificao;

Figura 2.3 Atividades de um processo integrado de desenvolvimento de produto e fornecimento (WYNSTRA et al, 2001)

10

WOGNUM et al (2002) mostram em seu trabalho os desafios para os gerentes de cada uma das organizaes (clientes e fornecedores), atribuindo o sucesso do co-desenvolvimento principalmente comunicao e ao alinhamento organizacional entre os parceiros, com o objetivo de se manter uma relao equilibrada. Os principais desafios para os gerentes das empresas fornecedoras e para os gerentes das empresas clientes, extrados da pesquisa de WOGNUM et al (2002), so citados abaixo:

a) Desafios para os gerentes das empresas fornecedoras

Os fornecedores no so suficientemente pr-ativos na abordagem dos clientes;

Os fornecedores tm muito pouca experincia no gerenciamento dos riscos envolvidos e na seleo e execuo de contratos de longo prazo;

Os fornecedores tm muito pouco conhecimento e experincia em projeto;

Existe pouca padronizao na execuo de atividades necessrias para mais de um cliente.

b) Desafios para os gerentes das empresas clientes

Os clientes ainda tm dificuldade em selecionar os fornecedores adequados;

As atividades no remuneradas solicitadas pelo cliente ao fornecedor s vezes ficam fora do contexto da realidade;

Os clientes tm o questionamento sobre quais atividades podem ser direcionadas ao fornecedor e quais devem permanecer internas sua empresa, sob o risco de perda de conhecimento estratgico;

Os clientes esto pouco cientes da necessidade de adaptarem suas organizaes a nova realidade.

Um aspecto importante a seleo de fornecedores adequados ao desenvolvimento em parceria, o que tem sido um desafio s iniciativas de codesenvolvimento. PETERSEN et al (2003) concluram em seu estudo sobre a integrao de fornecedores no processo de desenvolvimento de novos produtos, que

11

uma avaliao detalhada e formal dos potenciais fornecedores fundamental para o sucesso do desenvolvimento em parceria. Apenas fornecedores de confiana e com histrico positivo deveriam ser considerados no processo de seleo para um desenvolvimento em conjunto, segundo o estudo deles. SARKIS e TALLURI (2002) propuseram um processo analtico, definindo os fatores e critrios a serem considerados na seleo de fornecedores, visando minimizar o risco de se ter fornecedores sem as condies adequadas para a parceria, o que pode impactar negativamente no desenvolvimento do novo produto.

2.5 Participao do Co-desenvolvimento na Indstria Automotiva

LEVERICK e COOPER (1998) estudaram a participao dos fornecedores no desenvolvimento de produto na indstria automotiva do Reino Unido, constatando uma prtica extensiva de co-desenvolvimento, onde, por exemplo, 72% dos fornecedores entrevistados declararam ter responsabilidades pelo desenvolvimento do produto a ser fornecido para montadora. Por outro lado, BEECHAM e CORDEYHAYES (1998) estudando tambm a indstria automotiva do Reino Unido, revelaram que a transferncia de conhecimento (know-how) dependia do grau de parceria, classificando os fornecedores em uma escala de autnomo at integrado, sendo que uma parceria plena s ocorre com os fornecedores integrados, enquanto que fornecedores classificados como autnomos podem realizar apenas uma parceria informal. Os estudos realizados por CLARK e FUJIMOTO (1991) compararam a participao dos fornecedores no desenvolvimento dos componentes do veculo nas indstrias norte-americanas, europias e japonesas, demonstrando que a indstria japonesa j adotava um maior nvel de co-desenvolvimento. A figura 2.4, extrada destes estudos, mostra a distribuio percentual do custo total de material em funo do nvel de participao do fornecedor no desenvolvimento do componente, segundo a classificao de CLARK e FUJIMOTO (vide captulo 3). Por essa classificao, consideram-se componentes proprietrios de fornecedor (supplier proprietary parts), aqueles em que o fornecedor tem o controle do desenvolvimento desde o conceito at a produo; componentes caixa-preta (black box parts), aqueles nos quais h uma co-participao entre a montadora e o fornecedor no esforo de desenvolvimento; e

12

componentes controlados no detalhe (detail-controlled parts), aqueles em que a montadora detm a maior parte do esforo de desenvolvimento.

Estados Unidos

7%

39%

54%

Europa

3% 16%

81%

Japo

8%

62%

30%

0%

20%

40%

60%

80%

100%

Proprietrios de Fornecedor

Caixa-preta

Controlados no Detalhe

Figura 2.4 Classificao dos componentes produzidos pelos fornecedores (CLARK e FUJIMOTO, 1991)

No estudo realizado para este trabalho, constatou-se que 65% dos componentes presentes na lista de materiais (BOM) de um veculo luxo (sedan mdio) e 73% dos componentes de um veculo bsico (hatchback 5 portas), so classificados como componentes para os quais permitido algum nvel de participao do fornecedor no desenvolvimento (co-desenvolvimento), segundo a estratgia da montadora estudada (vide captulo 4). A figura 2.5 mostra a distribuio percentual dos componentes da lista de materiais de dois veculos desta montadora em funo do nvel permitido de co-desenvolvimento, o que representa o potencial para participao de fornecedores no desenvolvimento dos componentes para os veculos desta empresa.

13

Veculo Bsico

73%

27%

Veculo Luxo

65%

35%

Permite co-desenvolvimento

No permite co-desenvolvimento

Figura 2.5 Distribuio percentual dos componentes da lista de materiais em funo do nvel permitido de co-desenvolvimento

2.6 Anlises e Concluses

A competitividade no mercado automotivo atual e a crescente reduo no ciclo de vida do produto, fazem com que as montadoras busquem um processo de desenvolvimento de veculo (VDP) cada vez mais rpido. Onde havia um padro de 48 meses ao final da dcada de 1990, hoje h um padro de 24, 20 e at 18 meses para o desenvolvimento de um veculo. Esta realidade, tem direcionado os esforos das montadoras na incorporao de novas ferramentas e atualizao de seus processos internos, dentre os quais a melhoria na gesto do processo de parceria com seus fornecedores. O custo para se manter uma estrutura de engenharia na montadora capacitada a desenvolver todos os componentes internamente, em tempo adequado e com tecnologia atualizada seria muito alto, mas por outro lado as montadoras no podem correr o risco de perder o controle tecnolgico de seu produto, razo pela qual uma engenharia capacitada e de tamanho adequado fundamental, inclusive para uma boa gesto do co-desenvolvimento. Percebe-se que a maior parte dos componentes existentes na lista de materiais (BOM) de veculos atuais permite algum nvel de co-desenvolvimento, segundo a

14

estratgia do fabricante (figura 2.5), o que evidencia o potencial de participao dos fornecedores no desenvolvimento do veculo. No mais se discute as vantagens e desvantagens de se ter um processo de parceria no desenvolvimento do produto, uma vez que esse processo (codesenvolvimento) j uma realidade e encontra-se em um estgio irreversvel. Discutem-se sim, quais seriam as melhores prticas para a gesto deste processo, quando e como os fornecedores devem ser envolvidos e qual deve ser o nvel de controle e conhecimento da montadora sobre os diversos sistemas do automvel. O modelo apresentado por WYSTRA et al (2001) e mostrado neste captulo (figura 2.3), reflete bem a necessidade de uma gesto integrada entre o processo de desenvolvimento de produto e o processo de fornecimento do componente (IPDS), visando maximizar os efeitos positivos (vantagens) do co-desenvolvimento.

15

3 DESENVOLVIMENTO DE PRODUTO

CLARK e WHEELWRIGHT (1993) apresentam como objetivo de qualquer projeto de desenvolvimento de produto ou processo, a transformao de uma idia ou conceito em realidade, atravs de um produto que atenda s necessidades do mercado de uma forma vivel em termos econmicos e de produo. O processo de desenvolvimento de produto (PDP) pode ser ilustrado de uma forma simplificada como um funil, que transforma idias em realidade (produto). Na entrada so apresentadas vrias idias a serem investigadas, das quais so selecionadas as mais promissoras e finalmente uma vivel para um projeto de desenvolvimento de produto. A partir dessa fase, se ganha velocidade, alocando-se os recursos necessrios para se completar o desenvolvimento do produto e ter uma rpida introduo deste no mercado. A figura 3.1 mostra esse conceito, onde os quadrados brancos indicam idias para investigao e os quadrados pretos idias que so desenvolvidas ou aplicadas.

Figura 3.1 Funil de desenvolvimento (CLARK e WHEELWRIGHT, 1993)

3.1 Categorizao do Projeto

A identificao da categoria de um projeto, no s informa a real dimenso do projeto, bem como auxilia em seu planejamento e execuo, uma vez que cada categoria de projeto ir demandar um nvel diferente de alocao ou disponibilizao

16

de recursos. Apesar de diferentes dimenses poderem ser utilizadas para a categorizao de projetos, a mais usual o grau de alterao necessrio em funo do projeto (CLARK e WHEELWRIGHT, 1993; WHEELWRIGHT e CLARK, 1992). A figura 3.2 define as categorias primrias de projetos de desenvolvimento em funo do grau de alterao no produto e no processo de fabricao.

Figura 3.2 Categorias primrias de projetos de desenvolvimento (CLARK e WHEELWRIGHT, 1993)

De forma resumida, as categorias de projetos de desenvolvimento segundo CLARK e WHEELWRIGHT (1993) so:

17

a) Projetos derivativos ou incrementais Nesta categoria, so includos os projetos de desenvolvimento de produto ou processo que so derivados, hbridos ou melhorias aplicadas a produtos ou processos existentes, tal como um projeto de reduo de custos para uma verso existente de um produto ou um projeto de melhoria de um processo de produo existente. Observa-se na figura 3.2, que projetos dessa categoria trazem pequenas alteraes no produto com pouca ou nenhuma alterao no processo, ou pequenas alteraes no processo com pouca ou nenhuma alterao no produto, ou ainda pequenas alteraes em ambas dimenses. Devido utilizao de produtos ou processos j existentes, projetos dessa categoria demandam nveis substancialmente menores de recursos quando comparados s demais categorias.

b) Projetos de plataforma ou nova gerao Os projetos de plataforma ou nova gerao situam-se entre os derivativos ou incrementais e os projetos inovativos ou radicais. Esses projetos so a base para uma famlia de produtos ou processos que sero utilizados durante anos e por isso demandam muito mais recursos que os projetos derivativos ou incrementais. Como tais projetos representam um novo sistema ou soluo para os clientes, alteraes significativas no produto, no processo ou em ambos, so necessrias.

c) Projetos inovativos ou radicais Quando categorizados como inovativos ou radicais, os projetos envolvem alteraes muito significativas no produto, no processo ou em ambas dimenses. Se bem sucedidos, esses projetos introduzem um novo produto-chave ou processo-chave e podem criar um novo tipo de produto ou colocar a empresa em um segmento novo de negcio. Em projetos inovativos ou radicais, maior foco colocado no produto, uma vez que usualmente ele introduz uma nova aplicao ou funo. Entretanto, tais projetos normalmente envolvem tambm significativo desenvolvimento de processo e por isso, informaes avanadas sobre

18

fbricas existentes, equipamentos existentes e outras condies impostas, so fundamentais para o sucesso de projetos desta categoria.

d) Projetos de pesquisa e desenvolvimento avanado Os projetos de pesquisa e desenvolvimento avanado ficam fora da fronteira que engloba os projetos comerciais (categorias a, b e c), uma vez que tais projetos se destinam criao de conhecimento (know-how) para futuros desenvolvimentos comerciais. Usualmente, as empresas conduzem os projetos de pesquisa ou desenvolvimento avanado com um grupo separado de pessoas, que buscam tecnologia para aplicao em um futuro produto comercializvel.

e) Projetos em aliana ou parceria Esta categoria de projeto representa uma maneira diferente de se conduzir o desenvolvimento, no bastando mensurar o grau de alterao no produto ou no processo. De fato, qualquer projeto pode ser feito em parceria, desde uma pesquisa ou desenvolvimento avanado at o desenvolvimento de um simples componente. De qualquer forma, ao invs da empresa fornecer sozinha os recursos para o todo desenvolvimento do projeto, o parceiro fornece parte significativa ou at todo o recurso necessrio, alm de tambm poder gerenciar a execuo do projeto. Freqentemente, as empresas se utilizam de parceiros quando seus prprios recursos no so suficientes para o desenvolvimento necessrio ou quando oportunidades estratgicas foram identificadas por outra empresa, geralmente menor, que ento adquirida ou torna-se parceira da primeira.

Alm do grau de alterao no produto e no processo de fabricao, pode-se ainda, considerar o grau de alterao do segmento de mercado da empresa, como uma terceira dimenso para categorizao de projetos. Uma vez que a categoria de um projeto auxilia em seu planejamento e execuo, direcionando o volume de recursos necessrios, a inteno da empresa em modificar seu mercado-alvo, por exemplo, atravs do lanamento de um novo produto para um segmento de mercado diferente, mesmo que a tecnologia deste produto seja dominada pela empresa, poder

19

acarretar uma demanda maior de recursos em relao a um projeto de mesma categoria para um segmento de mercado j conhecido pela empresa.

3.2 Desenvolvimento de Produto, Produo e Consumo

Segundo CLARK e FUJIMOTO (1991), de uma forma mais ampla, o desenvolvimento de um produto pode ser visto como a simulao da experincia futura do consumidor, ou seja, atravs das ferramentas disponveis, os engenheiros tentam antever o que o futuro consumidor experimentar ao utilizar o produto. A figura 3.3 ilustra essa viso, mostrando que o processo de desenvolvimento do produto, processo de produo e processo de consumo, esto integrados em um sistema mais amplo, por onde circulam informaes.

Figura 3.3 Desenvolvimento de produto como uma simulao do consumo (CLARK e FUJIMOTO, 1991)

20

Uma outra maneira de representar esta interligao de processos atravs do ciclo de produo e consumo mostrado na figura 3.4. De uma forma geral, todo produto pode ser associado a este ciclo, ou seja, seu projeto dever ser compatvel com as fases de produo, distribuio, consumo e recuperao. Durante o projeto do produto deve-se buscar o equilbrio entre estas fases do ciclo, assumindo-se compromissos face s exigncias, muitas vezes conflitantes, de cada uma das fases. Basicamente, o projeto do produto direcionado s necessidades do consumidor, mas deve satisfazer s exigncias do fabricante, que quem financia o projeto. O consumidor quer aparncia, funcionalidade, durabilidade, etc. J o fabricante, busca por facilidade de fabricao, uso de poucos recursos na fabricao (baixo custo), etc. Por outro lado, o distribuidor quer facilidade de transporte, de armazenagem, atratividade para venda, etc. O recuperador quer facilidade para reciclar componentes e materiais. Todos querem lucro e a sociedade deseja produtos que no degradem o meio ambiente KAMINSKI (2000).

Figura 3.4 Ciclo de produo e consumo (KAMINSKI, 2000)

21

3.3 Processo de Desenvolvimento de Produto

A partir da representao do sistema integrado de desenvolvimento de produto, produo e consumo (figura 3.3), foi extrado apenas o processo de desenvolvimento de produto (PDP) para uma discusso mais detalhada de suas fases. A figura 3.5 mostra as fases do processo de desenvolvimento de produto (PDP).

Figura 3.5 Fases do processo de desenvolvimento de produto (CLARK e FUJIMOTO, 1991)

a) Fase 1: Conceito do produto Nesta fase busca-se uma caracterizao geral do produto, incluindo-se informaes sobre as necessidades do mercado, competidores, tecnologias disponveis, riscos e viabilidade econmica. Tambm se procura definir as caractersticas de funcionalidade e tecnolgica do produto, podendo ou no incluir alguns detalhes tcnicos mais especficos (BACON et al, 1994 apud TOLEDO et al, 2002). Tambm nesta fase, pode-se fazer uso de modelos preliminares de estilo, visando suportar o estabelecimento de objetivos tcnicos preliminares, os estudos preliminares de lay-out e os estudos preliminares de viabilidade do processo (CLARK e FUJIMOTO, 1991).

b) Fase 2: Planejamento do produto Nesta fase deve-se obter o detalhamento do produto anteriormente conceituado, em termos de especificaes de projeto, escolha dos componentes principais, lay-out e estudo de viabilidade do processo, podendo ainda se fazer uso de modelos de argila (clay model) e/ou modelo fsico (mock-up) para avaliao do produto (CLARK e FUJIMOTO, 1991).

22

c) Fase 3: Projeto do produto No projeto do produto, as informaes obtidas durante as fases de conceituao e planejamento do produto, so transformadas em desenhos com caractersticas reais, que podem ser validadas, atravs dos prottipos construdos durante esta fase (CLARK e FUJIMOTO, 1991).

d) Fase 4: Projeto do processo Durante o projeto do processo, as informaes do projeto do produto so utilizadas para a concretizao dos meios necessrios produo do produto, ou seja, maquinrios, ferramentais, etc. Atravs de uma linha-piloto ou uma planta-piloto, onde uma unidade-piloto do produto

experimentalmente produzida, pode-se avaliar e validar o projeto do processo (CLARK e FUJIMOTO, 1991).

e) Fase 5: Processo de produo Nesta fase inicia-se a pr-produo do produto, objetivando avaliar e validar o processo de produo em condies normais de operao, assim podendo identificar e realizar acertos finais no processo de fabricao, antes do lanamento do produto (TOLEDO, 2002; CLARK e FUJIMOTO, 1991).

Na prtica, porm, h uma sobreposio entre estas fases, que aqui so apresentadas em uma seqncia lgica, uma vez que a natureza do processo de desenvolvimento de produto exige uma maior interatividade (AMARAL, 1997 apud TOLEDO, 2002). O conceito de espiral de projeto apresentado por KAMINSKI (2000) mostra essa natureza mais interativa e menos sequencial do processo de desenvolvimento de produto (PDP), onde para cada espiral h um refinamento maior do projeto at se convergir para a configurao final do produto. A figura 3.6 ilustra uma espiral de projeto exemplificando o

desenvolvimento de um componente automotivo em parceria com um fornecedor (co-desenvolvimento). Nota-se que diversas reas funcionais da empresa interagem durante o processo de desenvolvimento do componente, sendo que cada ponto numerado na interseco da espiral com a linha radial, significa uma interao com a rea representada por essa linha radial.

23

A tabela 3.1 relaciona exemplos de atividades tpicas para cada interao (pontos numerados), considerando o processo de co-desenvolvimento (parceria com fornecedor) de um novo componente automotivo. Para elaborao da tabela 3.1 foi assumido que esse novo componente tenha implicaes em diversas reas funcionais da montadora, inclusive na rea de Estilo, ou seja, representa um item de aparncia para o cliente do veculo. Por ltimo, tambm foi assumido um processo de desenvolvimento de forma ampla e vista pelo lado da montadora.

Figura 3.6 Espiral de projeto (KAMINSKI, 2000 - Adaptado pelo autor)

24

Tabela 3.1 Exemplos de atividades tpicas na espiral de projetos Interao 1 Atividades A Qualidade realiza o levantamento do histrico dos principais problemas encontrados com componentes similares no passado. 2 O Estilo apresenta a proposta inicial de aparncia para o novo componente, por exemplo, atravs de um croqui. 3 A Engenharia de Produto inicia os estudos de conceito do novo componente, atravs de componentes similares j utilizados internamente ou nos competidores (benchmark). Tambm faz estudos quanto aos recursos (internos e externos) necessrios para o desenvolvimento e a validao do novo componente, bem como, estabelece um cronograma preliminar para o desenvolvimento. 4 A rea de Custos, baseada no conceito do novo componente e em informaes de desenvolvimentos anteriores similares, inicia seus estudos para estabelecer o custo-objetivo e o investimento-objetivo (ferramental) para o novo componente. 5 A Engenharia de Processo verifica os impactos para a montagem na fbrica do novo componente, considerando a necessidade de novos dispositivos, eventual adaptao de outros e estabelecendo os principais requisitos de processo a serem considerados no projeto do novo componente. 6 A rea de Compras prepara uma lista preliminar dos potencias fornecedores para o tipo de componente em questo, considerando tambm, a situao atual da relao comercial com os fornecedores. 7 A rea de Validao e Testes relaciona os testes habituais para o tipo de componente em questo, considerando seus procedimentos e experincias de desenvolvimento anteriores. 8 A Qualidade pesquisa a situao atual do nvel de qualidade para os potenciais fornecedores, considerando questes como a estabilidade e capacidade produtiva destes potenciais fornecedores.

25

A Engenharia de Produto compila as informaes obtidas (interao 1 a 8), emitindo a especificao do novo componente com suas principais caractersticas tcnicas (dimensional, material, interface com o veculo, etc.) e os requisitos do projeto (cronograma preliminar, matriz de responsabilidades, etc.).

10

A rea de Custos, agora com uma especificao mais detalhada do novo componente, estabelece o custo-objetivo e o investimentoobjetivo (ferramental) a ser utilizado no processo de cotao.

11

A rea de Compras inicia um processo de cotao baseado nas especificaes tcnicas e requisitos do projeto do novo componente, convidando os potencias fornecedores para apresentarem suas propostas e solues em reunies de reviso tcnica (Technical Reviews).

12

Os fornecedores participantes do processo de cotao, preparam suas propostas tcnicas e comerciais, incluindo um plano de desenvolvimento componente. (cronograma) e validao para o novo

13 16

Durante as reunies de reviso tcnica (Technical Reviews) com cada fornecedor, as propostas so discutidas e debatidas com a participao das reas da montadora envolvidas no processo.

17

A rea de Compras oficializa o fornecedor responsvel pelo desenvolvimento do novo componente.

18

O fornecedor prepara a especificao tcnica detalhada do novo componente e inicia suas atividades de desenvolvimento.

19 22

As

atividades

de

desenvolvimento

do

componente

so

acompanhadas por uma equipe multifuncional da montadora, normalmente liderada pela Engenharia de Produto. Detalhes do projeto do componente, tais como sua interface com o veculo, suas caractersticas a serem controladas e o prprio andamento do plano de desenvolvimento (cronograma) e validao, so exaustivamente discutidos. Tambm, durante este ciclo de interaes, so aplicadas as ferramentas de qualidade de projeto (DFA / DFM, DFMEA, PFMEA, etc.), alm de ser preparado o desenho do componente.

26

23

O fornecedor apresenta amostras do componente para validao no veculo, aprovao de aparncia, etc.

24

A rea de Validao e Testes realiza os testes necessrios e emite os respectivos relatrios de validao.

25

A Qualidade verifica o processo de produo para o novo componente com a finalidade de aprovar a capacidade e estabilidade deste processo (PPAP).

26 27

O Estilo realiza a aprovao de aparncia do novo componente. A Engenharia de Produto faz a liberao final do novo componente para incio de produo.

28

A Engenharia de Processo verifica a montagem do novo componente em fbrica, atravs de uma corrida-piloto (pilot run).

3.4 Processo de Desenvolvimento de Produto segundo o APQP

Em se tratando de indstria automotiva, se torna importante citar o APQP (Advanced Product Quality Planning), documento elaborado em conjunto pela Chrysler, Ford e General Motors, com o objetivo de estabelecer uma referncia para o desenvolvimento de produtos da indstria automotiva. O manual de referncia do APQP parte integrante do sistema QS-9000, e portanto seguido pelos fornecedores certificados por este sistema de normas. No manual de referncia Advanced Product Quality Planning (APQP) and Control Plan encontram-se diretrizes gerais e recomendaes de como o fornecedor deve preparar o plano de desenvolvimento do componente, alm de verificaes sugeridas (checklist), modelos de formulrios padronizados e outros mecanismos formais para acompanhamento do projeto. Um objetivo especfico do APQP a garantia do atendimento das necessidades e expectativas do cliente de acordo com os prazos estabelecidos, sendo apresentado para isso, um modelo de processo de desenvolvimento do produto (PDP) com cinco fases, como ilustra a figura 3.7.

27

Figura 3.7 Fases do PDP segundo o APQP (APQP, 1994)

Cada uma das fases tratada em uma seco do manual, sendo que as informaes de sada (outputs) da fase anterior, so as informaes de entrada (inputs) da fase seguinte. As tabelas 3.2, 3.3, 3.4, 3.5 e 3.6 trazem um quadro-resumo para cada uma das fases, mostrando, de uma forma resumida, o contedo principal do APQP.

28

Tabela 3.2 Quadro-resumo da fase de planejamento (Adaptado pelo autor do APQP, 1994) 1. Planejamento Entradas

Sadas

Voz do cliente (pesquisa de mercado, histrico de garantia, informaes de qualidade e experincia da equipe);

Metas do projeto; Metas de qualidade e confiabilidade; Lista preliminar de material (BOM); Fluxograma preliminar do processo; Lista preliminar de caractersticas especiais do produto e do processo;

Plano de negcio e estratgia de mercado;

Informaes dos competidores sobre o produto e o processo (benchmark);

Plano de garantia do produto; Compromisso da gerncia.

Suposies para o produto e o processo;

Estudos produto;

de

confiabilidade

do

Informaes do cliente.

29

Tabela 3.3 Quadro-resumo da fase de desenvolvimento e projeto do produto (Adaptado pelo autor do APQP, 1994) 2. Desenvolvimento e projeto do produto Entradas

Sadas

Metas do projeto; Metas de qualidade e confiabilidade; Lista preliminar de material (BOM); Fluxograma preliminar do processo; Lista preliminar de caractersticas especiais do produto e do processo;

Anlise do modo de falha e efeito para o projeto (DFMEA);

Projeto orientado manufatura e montagem (DFM / DFA);

Verificaes de projeto; Revises de projeto (gates); Construo de prottipos; Desenhos de engenharia, in-

Plano de garantia do produto; Compromisso da gerncia.

cluindo modelos matemticos;

Especificaes de engenharia; Especificaes de materiais; Requisitos relativos a novos e

equipamentos, fbricas;

ferramentais

Caractersticas

especiais

do

produto e do processo;

Requisitos

relativos

equi-

pamentos de testes e controle de produo (gages);

Compromisso de viabilidade com consenso da equipe e da gerncia.

30

Tabela 3.4 Quadro-resumo da fase de desenvolvimento e projeto do processo (Adaptado pelo autor do APQP, 1994) 3. Desenvolvimento e projeto do processo Entradas

Sadas

Anlise do modo de falha e efeito para o projeto (DFMEA);

Estudo de embalagem padronizada do cliente;

Projeto orientado manufatura e montagem (DFM / DFA);

Reviso do sistema de qualidade do produto/processo;

Verificaes de projeto; Revises de projeto (gates); Construo de prottipos; Desenhos de engenharia, incluindo modelos matemticos;

Fluxograma do processo; Lay-out de fbrica; Matriz de caractersticas, relacionando parmetros do processo e postos de fabricao;

Especificaes de engenharia; Especificaes de materiais; Requisitos relativos a novos equipamentos, ferramentais e fbricas;

Anlise do modo de falha e efeito para o processo (PFMEA);

Plano

de

controle

do

pr-

lanamento;

Caractersticas especiais do produto e do processo;

Instrues de processo; Plano para avaliao do sistema de medio (acuracidade, repe-

Requisitos relativos a equipamentos de testes e controle de produo (gages);

tibilidade, correlao, etc.); Plano para o estudo preliminar de capacidade do processo;

Compromisso de viabilidade com consenso da equipe e da gerncia.

Especificaes de embalagens; Compromisso da gerncia.

31

Tabela 3.5 Quadro-resumo da fase de validao do produto e do processo (Adaptado pelo autor do APQP, 1994) 4. Validao do produto e do processo Entradas

Sadas

Estudo de embalagem padronizada do cliente;

Corrida-piloto de produo; Avaliao medio; dos sistemas de

Reviso do sistema de qualidade do produto/processo;

Estudo preliminar de capacidade do processo;

Fluxograma do processo; Lay-out de fbrica; Matriz de caractersticas, rela

Aprovao de pea de produo; Teste de validao da produo; Avaliao da embalagem; Plano de controle da produo; Aprovao (sign off) do plano de qualidade;

cionando parmetros do processo e postos de fabricao;

Anlise do modo de falha e efeito para o processo (PFMEA);

Plano

de

controle

do

pr-

Compromisso da gerncia.

lanamento;

Instrues de processo; Plano para avaliao do sistema de medio (acuracidade, repetibilidade, correlao, etc.);

Plano para o estudo preliminar de capacidade do processo;

Especificaes de embalagens; Compromisso da gerncia.

32

Tabela 3.6 Quadro-resumo da fase de avaliao, re-alimentao do processo e aes corretivas (Adaptado pelo autor do APQP, 1994) 5. Avaliao, re-alimentao do processo e aes corretivas Entradas

Sadas

Corrida-piloto de produo; Avaliao dos sistemas de medio; Estudo preliminar de capacidade do processo;

Reduo da variao do processo; Satisfao do cliente; Entrega das peas e servio, buscando oportunidades de

Aprovao de pea de produo; Teste de validao da produo; Avaliao da embalagem; Plano de controle da produo; Aprovao (sign off) do plano de qualidade;

melhoria contnua.

Compromisso da gerncia.

A figura 3.8 sintetiza os quadros-resumo apresentados, apresentando uma viso geral do processo de desenvolvimento de produto segundo o APQP.

33

Figura 3.8 Fluxo de informao sumarizado do APQP 3.5 Participao de Fornecedores no Desenvolvimento

A participao de fornecedores no projeto e no desenvolvimento de componentes automotivos pode variar em funo da estratgia de negcio da montadora e tambm de diferenas regionais. Em seu estudo, CLARK e FUJIMOTO (1991), apresentam um fluxo de informao para cada nvel de participao do fornecedor no desenvolvimento. As figuras 3.9, 3.10, 3.11 e 3.12 ilustram tais fluxos em funo do nvel de participao do fornecedor.

34

a) Componentes proprietrios de fornecedor (supplier proprietary parts) So componentes padronizados, para os quais o fornecedor tem o controle do conceito at a produo. Normalmente, so oferecidos e vendidos s montadoras atravs de catlogos. Como tais componentes podem ser utilizados por vrias montadoras, tem-se um ganho devido economia de escala. Por outro lado, a montadora no tem controle sobre o contedo da tecnologia utilizada, o que pode gerar problemas devido qualidade do projeto (CLARK e FUJIMOTO, 1991). Componentes como baterias e velas so exemplos tpicos, porm at componentes genricos como pneus e equipamentos de som tendem a ser desenvolvidos segundo a especificao da montadora. CLARK e FUJIMOTO (1991) constataram em seu estudo, que menos de 10% do custo total de material do veculo, so relativos a componentes proprietrios de fornecedor.

Figura 3.9 Fluxo de informao para componentes proprietrios de fornecedor (CLARK e FUJIMOTO, 1991)

35

b) Componentes caixa-preta (black box parts) Os componentes caixa-preta so aqueles nos quais h uma coparticipao entre A a montadora montadora e o fornecedor seus no esforo de de

desenvolvimento.

fornece

requisitos

custo,

performance, superfcies exteriores da pea (se for o caso), detalhes da interface com o veculo e outras informaes bsicas do projeto, ficando a cargo do fornecedor o detalhamento do projeto, o desenvolvimento e validao dos componentes-prottipos, etc. Os componentes desta categoria, permitem que a montadora utilize o conhecimento de engenharia (know-how) e a mo-de-obra do fornecedor, mantendo o controle do projeto bsico e da integrao do veculo. O quanto o fornecedor tem de conhecimento de engenharia (know-how) acumulado faz seu diferencial competitivo. Sendo tambm o fornecedor de produo, toda a experincia acumulada durante o desenvolvimento do componente aproveitada na deteco de potenciais problemas de produo, melhorando a qualidade do componente. Por outro lado, riscos como o de o projeto bsico e idias de estilo chegarem aos competidores atravs do fornecedor, da montadora perder o controle tecnolgico de componentes-chave ou de alguma perda no poder de negociao pela dependncia do conhecimento de engenharia do fornecedor, devem ser considerados em se tratando de componentes caixa-preta. A opo pelos componentes caixa-preta no significa o abandono de toda engenharia envolvida naquele componente, motivo pelo qual alguns fazem distino entre componentes caixa-preta (black box) e caixa-cinza (gray box), em funo do nvel de conhecimento da montadora sobre os detalhes internos do projeto do componente (CLARK e FUJIMOTO, 1991).

36

Figura 3.10 Fluxo de informao para componentes caixa-preta (CLARK e FUJIMOTO, 1991)

c) Componentes controlados no detalhe (detail-controlled parts) Classificam-se como componentes controlados no detalhe, aqueles em que a montadora detm a maior parte do esforo de desenvolvimento, incluindo-se a especificao tcnica e o desenho do componente. O fornecedor fica responsvel pela engenharia de processo e pela produo, porm seguindo o desenho fornecido pela montadora. Em alguns casos, o fornecedor tambm pode ser responsvel pela fabricao dos prottipos. No caso de componentes da carroceria, algumas montadoras tambm ficam com a responsabilidade pela engenharia de processo e construo dos ferramentais, que so concedidos ao fornecedor, ficando este, responsvel apenas pela produo seriada. Os componentes desta categoria, trazem como vantagens montadora, a preservao do detalhe e da capacidade tecnolgica, o controle sobre o projeto do componente e sua qualidade, alm de preservar o poder de negociao em relao ao preo do componente praticado pelo fornecedor.

37

Por outro lado, a montadora fica obrigada a manter uma complexa estrutura de engenharia, criando dificuldades para concentrar seus esforos na engenharia do veculo como um todo. Tambm, existe o risco de a montadora perder a competio tecnolgica, relativa ao componente, para um fornecedor que mantm seu foco na tecnologia especfica daquele componente (CLARK e FUJIMOTO, 1991).

Figura 3.11 Fluxo de informao para componentes funcionais controlados no detalhe (CLARK e FUJIMOTO, 1991)

38

Figura 3.12 Fluxo de informao para componentes de carroceria controlados no detalhe (CLARK e FUJIMOTO, 1991)

Segundo KAMATH e LIKER (1994) apud CORSWANT e TUNLV (2002), o nvel de participao do fornecedor no projeto do componente, depende principalmente de sua habilidade em trazer para si, parte do processo de desenvolvimento. A tabela 3.7 representa o nvel de participao do fornecedor em funo da evoluo no relacionamento cliente-fornecedor.

39

Tabela 3.7 Participao do fornecedor em funo do relacionamento (KAMATH e LIKER, 1994 apud CORSWANT e TUNLV, 2002) Estgio do relacionamento cliente-fornecedor Contratual Responsabilidade pelo projeto Complexidade do produto Fornecimento das especificaes Influncia do fornecedor nas especificaes Fase de envolvimento do fornecedor Responsabilidade sobre o teste do componente Capacidade tecnolgica do fornecedor Baixa Mdia Alta Autnomo Pequena Moderada Grande Completa Prottipo Ps-conceitual Conceitual Nenhuma Iniciante Cliente Cliente e Fornecedor Componentes Simples Projeto completo Montagem simples Especificaes detalhadas Apresenta suas capacidades Prconceitual Negociada Colabora Montagem complexa Especificaes crticas Todo subsistema Fornecedor Fornecedor Maduro Parceiro

Conceito

Como pode ser observado na tabela acima, o fornecedor passa a ter maior participao no desenvolvimento nos estgios parceiro e maduro de relacionamento. No estgio iniciante, a responsabilidade pelo projeto conjunta, porm o fornecedor j o responsvel pelas especificaes detalhadas do componente, o que j demonstra certa participao no desenvolvimento. Enquanto que no estgio contratual, no h participao do fornecedor no desenvolvimento.

40

Segundo

KESSELER

(1997),

as

principais

caractersticas

do

co-

desenvolvimento (co-design), so:

Solicitaes ao fornecedor so feitas antecipadamente, incluindo-se o preo-objetivo e a descrio funcional do produto;

A seleo do fornecedor baseada em uma deciso da rea de projeto, no sendo somente uma deciso da rea de compras, tradicionalmente; como

Existe a transferncia de conhecimento (know-how) ao fornecedor; Poucos fornecedores so selecionados por produto (um ou dois); Representantes do fornecedor participam da equipe de desenvolvimento da montadora;

Existe a nomeao de um gerente de projeto no fornecedor; O fornecedor tem autonomia na escolha dos mtodos e tcnicas a serem utilizadas no desenvolvimento do produto, porm fica obrigado a declarar claramente cada escolha;

Comunicao intensa entre a montadora e o fornecedor; Possibilidade de a montadora alterar os requisitos do projeto durante o desenvolvimento, porm sendo tais mudanas acordadas entre ambos;

Integrao antecipada dos aspectos financeiros no estudo tcnico do projeto;

Validao dos resultados obtidos como um processo contnuo ou interativo, tendo como objetivo maior, a melhoria do produto e do processo, e no sendo uma maneira de se punir uma baixa performance.

3.6 Anlises e Concluses

Em um contexto onde o desenvolvimento do veculo passa a ser distribudo em vrios fornecedores, atravs do co-desenvolvimento de seus componentes, tornase necessrio homogeneizao dos conceitos relativos ao processo de desenvolvimento de produto (PDP). Complementado a reviso da literatura iniciada nos captulos anteriores, este captulo teve como objetivo sumarizar os conceitos sobre o processo de

41

desenvolvimento de produto, que de alguma forma se relacionam ou esto inseridos em um desenvolvimento em parceria (co-desenvolvimento). O modelo geral do funil de desenvolvimento (CLARK e WHEELWRIGHT, 1993), as categorias primrias dos projetos de desenvolvimento (CLARK e WHEELWRIGHT, 1993) e a integrao entre o processo de desenvolvimento de produto, processo de produo e processo de consumo (CLARK e FUJIMOTO, 1991; KAMINSKI, 2000) introduzem conceitos gerais quanto ao desenvolvimento de produto. Por outro lado, a classificao do componente pelo nvel de participao do fornecedor no projeto (CLARK e FUJIMOTO, 1991) e o processo interativo demonstrado pelo modelo da espiral de projeto (KAMINSKI, 2000) tm uso direto no processo de gesto de co-desenvolvimento, como ser visto nos captulos seguintes. Os quadros-resumo apresentados nas tabelas 3.2 a 3.6 so uma forma sintetizada de se compreender o processo de desenvolvimento de produto conforme o manual de referncia do APQP, que utilizado como diretriz bsica no desenvolvimento de componentes automotivos pelos fornecedores certificados pela QS-9000. Ao trmino do captulo discutido o nvel de participao do fornecedor no projeto do componente em funo do estgio do relacionamento cliente-fornecedor (KAMATH e LIKER, 1994 apud CORSWANT e TUNLV, 2002) e o codesenvolvimento (co-design) caracterizado segundo KESSELER (1997), concluindo assim a reviso da literatura e criando os fundamentos para as discusses dos prximos captulos.

42

4 ESTRATGIA DA MONTADORA PARA O CO-DESENVOLVIMENTO

Este captulo estuda a estratgia relacionada integrao com os fornecedores (co-desenvolvimento), buscando evidncias de seu uso na distribuio dos recursos de projeto para veculos em fase de planejamento e na participao do co-desenvolvimento em veculos em fase de produo.

4.1 Estratgia Global da Montadora

Observa-se que a subsidiria brasileira segue a orientao da matriz, a qual definiu e vem implementando uma estratgia de integrao com os fornecedores desde o final da dcada de 1990, atravs do programa Global Supplier Leveraging, que dentre outras iniciativas, busca comunicar aos fornecedores a estratgia global da montadora para o co-desenvolvimento de produto. A figura 4.1 mostra uma viso geral desta estratgia.

Ambiente

Presso competitiva Melhor capacitao dos fornecedores

Componentes classificados em funo da importncia estratgica Componentes parcialmente desenvolvidos internamente Componentes totalmente desenvolvidos internamente

Utilizao da capacidade dos fornecedores

Recursos ($)

Melhoria das competncias internas

Reduo do custo estrutural

Vantagem competitiva

Clientes Satisfeitos

Figura 4.1 Estratgia global da montadora para o co-desenvolvimento (REED, 2003 - Traduzido e adaptado pelo autor)

43

Em um ambiente de alta presso competitiva e onde j era percebida uma melhor capacitao tcnica da base de fornecedores, quando comparado com a situao de alguns anos atrs, a montadora classificou os componentes, sub-sistemas e sistemas do veculo em funo da importncia estratgica de cada um para o negcio da empresa. A partir desta classificao, foi possvel decidir para quais componentes a montadora deveria manter internamente toda a competncia de desenvolvimento e para quais a montadora poderia manter parcialmente esta competncia, utilizando sua base de fornecedores para o desenvolvimento em parceria destes componentes, subsistemas e sistemas. Esta definio quanto utilizao da capacidade dos fornecedores, levaria necessidade de investimento na base de fornecedores, buscando o amadurecimento das parcerias e a transferncia de conhecimentos especficos sobre projeto veicular da montadora para seus fornecedores, como ilustrado na figura 4.2.

Estado Inicial

Viso

Fornecedor

Montadora

Fornecedor

Montadora

Figura 4.2 Capacitao da base de fornecedores (REED, 2003 - Traduzido e adaptado pelo autor)

Este processo de capacitao dos fornecedores incluiria a transferncia de conhecimento nas mais diversas reas do desenvolvimento do produto, tais como: processos de gesto de projetos (VDP, APQP, etc.), ferramentas para modelamento e simulao virtual (CAD, CAE, DMU, etc.), ferramentas de qualidade (DFMEA, PFMEA, DFA, DFM, etc.) e principalmente o conhecimento quanto interao do componente, sub-sistema ou sistema a ser fornecido com o restante do veculo. A utilizao da capacidade dos fornecedores reduziria o custo estrutural e permitiria a migrao de recursos para a melhoria das competncias internas da montadora, ou seja, a busca por uma melhor qualidade, uma melhor tecnologia e um menor custo

44

para o produto, criando assim uma vantagem competitiva e tendo como resultado clientes mais satisfeitos. A tabela 4.1 compara o cenrio tradicional com o cenrio que considera a integrao dos fornecedores, conforme a estratgia global da montadora para o co-desenvolvimento.

Tabela 4.1 Integrao com o fornecedor (REED, 2003) Cenrio Tradicional Cenrio com Integrao dos Fornecedores Objetivo de custo para o veculo definido Custo-objetivo baseado nas cotaes. pela plataforma e alocado para cada sistema, sub-sistema e componente. Montadora fornece especificaes Montadora fornece especificao tcnica funcional, requisitos de mercado e estilo, juntamente com o pacote de cotao. Fornecedores submetem propostas de como eles podem atingir os requisitos do programa e o objetivo de custo para o sistema, sub-sistema ou componente.

tcnicas detalhadas aos fornecedores.

Fornecedores cotam o preo baseado nas especificaes detalhadas das montadoras.

Fornecedores desenvolvem apenas Fornecedores desenvolvem componentes, componentes. sub-sistemas e sistemas.

Montadora responsvel sempre por Fornecedores podem preparar documentos liderar a equipe de desenvolvimento para liberao de engenharia e tambm de produto (PDT) ou um sub-grupo liderarem equipes de desenvolvimento de desta equipe. Montadora responsvel por testar e validar. produto (PDT) ou sub-grupos da equipe. Fornecedores so responsveis pelas

anlises, testes e validaes em seus sistemas, sub-sistemas ou componentes. A relao montadora-fornecedor

A relao montadora-fornecedor tambm baseada em objetivos mtuos e o baseada em contratos de negcio. trabalho em conjunto encorajado e suportado pela montadora.

45

4.2 Classificao quanto ao Nvel de Integrao Permitido

A montadora objeto do estudo classificou em nveis de integrao permitidos (co-desenvolvimento) cada sistema, sub-sistema e componente do veculo em funo da importncia estratgica de cada um para o negcio da empresa, atribuindo as responsabilidades a cada parceiro (montadora ou fornecedor) em funo deste nvel de integrao. O grau de participao do fornecedor no desenvolvimento do sistema, sub-sistema ou componente a ser fornecido varia conforme este nvel de integrao permitido, o qual categorizado em Nvel I, Nvel II, Nvel II e Nvel IV.

a) Nvel I No h integrao com o fornecedor para os componentes de Nvel I, sendo a montadora responsvel por todas as atividades de engenharia. Os fornecedores ou a prpria manufatura da montadora produzem os componentes a partir dos desenhos e especificaes de projeto da montadora.

b) Nvel II Os fornecedores so responsveis pelas atividades de engenharia e produo dos componentes, ficando a montadora responsvel pela integrao dos componentes nos sub-sistemas ou sistemas e pelas atividades de engenharia do sub-sistema ou sistema.

c) Nvel III Os fornecedores so responsveis pelas atividades de engenharia e produo dos sub-sistemas ou sistemas, ficando a montadora responsvel pela integrao dos sub-sistemas ou sistemas ao veculo.

d) Nvel IV Os fornecedores so responsveis pelas atividades de engenharia, produo e integrao dos componentes, sub-sistemas ou sistemas ao veculo, ficando a montadora responsvel apenas pela engenharia do veculo.

Entende-se como responsabilidade pela engenharia, a responsabilidade pelo projeto, anlise, desenvolvimento e validao de um sistema, sub-sistema ou componente. A

46

tabela 4.2 relaciona a responsabilidade ao nvel de integrao permitido, segundo a estratgia da empresa.

Tabela 4.2 Responsabilidades em funo do nvel de integrao (REED, 2003 - Traduzido e adaptado pelo autor) Responsabilidade Engenharia do veculo Integrao do sub-sistema ou sistema ao veculo Engenharia do sub-sistema ou sistema e tambm a integrao do componente no sub-sistema ou sistema Engenharia do componente Montadora Fornecedor Fornecedor Fornecedor Montadora Montadora Fornecedor Fornecedor Nvel I Montadora Montadora Nvel II Montadora Montadora Nvel III Montadora Montadora Nvel IV Montadora Fornecedor

J a tabela 4.3 exemplifica a classificao dos sistemas, sub-sistemas ou componentes em funo do nvel permitido de integrao (co-desenvolvimento).

Tabela 4.3 Exemplos de classificao quanto ao nvel de integrao (REED, 2003 - Traduzido e adaptado pelo autor) Nvel de Integrao