Escolar Documentos

Profissional Documentos

Cultura Documentos

2 Processo de Laminação: Figura 2.1 - Desenho Esquemático Do Sistema de Acionamento de Um Laminador A Frio (Fonte - CSN)

Enviado por

Roberto Alves LimaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

2 Processo de Laminação: Figura 2.1 - Desenho Esquemático Do Sistema de Acionamento de Um Laminador A Frio (Fonte - CSN)

Enviado por

Roberto Alves LimaDireitos autorais:

Formatos disponíveis

2

Processo de Laminao

O processo de laminao atua na forma do material, modificando-lhe a sua

geometria. Para isso, h necessidade da influncia de agentes mecnicos externos;

que so os meios de se realizar tal processo.

Na laminao, os agentes mecnicos so os cilindros de trabalho em

movimento de rotao, acionados pelo conjunto de motores e caixas de

transmisso, que geram energia suficiente para causar a deformao do material

que est sendo laminado. (Figura 2.1)

O comportamento da deformao em funo das tenses resultantes da

ao do pressionamento dos cilindros de trabalho sobre o material de acordo

com a curva Tenso x Deformao, apresentada na Figura 2.2.

Figura 2.1 - Desenho Esquemtico do sistema de acionamento de um laminador a frio

(Fonte - CSN)

Caixa de

transmisso

moto

Cilindro de

laminao

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

19

Figura 2.2 Curva Tenso deformao para os aos

(Fonte- Laminao dos Aos- ABM1997)

O ponto de trabalho deve se situar no intervalo AB.

Em condies ideais, o ponto de deformao seria fixo, no entanto na

prtica isto no ocorre, tendo em vista que as condies de processo no so

rigidamente constantes, entretanto, algumas observaes devem ser consideradas,

tais como.

Na regio AO no ocorre deformao, com o material recuperando a sua

forma inicial.

Na regio BC existe o risco de se ter ruptura do material, pois se

trabalharmos nesta regio, nos aproximamos do limite da resistncia do material e

uma variao mais brusca do processo poder levar a uma condio de

deformao mxima que o material resiste, ocorrendo, portanto a sua ruptura.

Portanto na laminao muito importante conhecermos o comportamento

do ao que est sendo laminado, sob as condies de processo, tais como:

Velocidades de laminao

Tenses de estiramento

Sistema de Controle de Espessura

Tenso

deformao

A

B

C

Regio elstica

Limite de

Regio de

trabalho

Regio plstica

Limite de resistncia

(ruptura)

Curva tenso x deformao o

escoamento

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

20

Redues aplicadas

Cilindros utilizados

2.1

Teoria Geral da Laminao

Analisando a Figura 2.3, podemos verificar que nos pontos onde o material

toca os cilindros de trabalho, determinamos o Plano de Entrada. Nesta posio, o

material se encontra com uma velocidade de entrada (V

) e com uma espessura de

entrada (H

).

A medida que o material vai sendo deformado, sua velocidade vai

aumentando at chegar ao ponto onde a velocidade da tira que est sendo

deformada igual velocidade dos cilindros de laminao. Este ponto chamamos

de Ponto Neutro e o plano sobre o qual o mesmo se encontra chamado de Plano

Neutro. Continuando o processo de deformao, a velocidade da tira continua

aumentando at o ponto onde o material deixa de tocar os cilindros de trabalho.

Figura 2.3 Arco de contato na laminao

(Fonte Laminao a frio dos aos CSN)

Ponto neutro

V1

H1

V2 H2

.

.

.

Nvel de

velocidade de

entrada

V1

V

.

.

.

A

B

N

Ponto neutro

Plano de sada

Plano de entrada

Plano neutro

Nvel da

velocidade de

sada

Nvel de

velocidade do

cilindro de

trabalho

(Vc)

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

21

C

C

V

V V

2

Nesta regio determinamos, portanto, o Plano de Sada, onde o material se

encontra com uma velocidade de Sada (V

) e com a espessura reduzida (H

).

Podemos ento estabelecer algumas relaes, tais como:

1 O comprimento de arco de cada cilindro, na regio de contato com a tira,

chamamos de arco de contato (AB).

2 No ponto neutro, onde a velocidade da tira igual velocidade do cilindro,

no ocorre deslizamento.

3 Quando a tira entra no vo dos cilindros, sua velocidade menor que a do

cilindro (V

1

<V

C

), portanto temos um deslizamento r.

4 Na sada do vo dos cilindros a tira se move mais rapidamente que o cilindro

(V

1

<V

2

), de forma que temos ento um deslizamento avante.

5 A diferena de velocidade de sada menos a velocidade do cilindro definida

como avano, e a relao entre velocidades

chamada de deslizamento avante (f) f = ( ) F V

V

V V

C

C

+ =

1

2

2

Continuando a nossa avaliao com relao aos fenmenos que ocorrem

no passe de laminao, vamos fazer uma anlise do processo de laminao com o

Princpio da Vazo Constante Figura 2.4.

Princpio: Para um fluido em movimento em um duto, o produto da velocidade x

a rea da seo reta do duto, permanece constante ao longo de toda trajetria do

fluido, qualquer que seja a forma geomtrica do duto.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

22

Figura 2.4 Fluxo de massa na laminao

(Fonte Laminao a frio dos aos CSN)

n n

V S V S V S V S

r r r r

= = = = ...

3 3 2 2 1 1

Como, no caso da laminao, a seo reta retangular, temos que:

S =H

x L

S =H

x L

S =H

x L

.

.

S

n

=H

n

x L

Onde L a largura da tira sendo laminada

Conforme citado anteriormente na laminao consideramos a largura

constante, sendo assim, a relao simplificada para

n n

V H V H V H V H

r r r r

= = = = ...

3 3 2 2 1 1

Portanto a relao do produto da velocidade x a espessura do material

constante. (Figura 2.5)

H x V =Cte

1

v

r

2

v

r

3

v

r

1

S

2

S

3

S

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

23

Passaremos agora a fazer anlise da distribuio de presso na

superfcie do cilindro ao longo do arco de contato. De fato esta distribuio de

presso varia com diferentes condies de laminao e se este comportamento

conhecido, podemos tambm determinar como a fora de laminao se comporta.

Para estudar esta distribuio de presso, assumiremos quatro hipteses.

Primeiro que os cilindros so perfeitamente rgidos e no sofrem qualquer

deformao sob os altos esforos da laminao; segundo, que no haja tenses na

tira; terceiro, desprezaremos o atrito ao longo do arco de contato e quarto,

supomos que a tira no fica mais encurvada a medida que vai sendo deformada.

Quando a tira entra no vo, pelo plano de entrada, comea a deformao, a

presso exercida na tira igual ou superior ao limite de escoamento do material. A

presso se manter constante ao longo do arco de contato at o plano de sada.

Assim, se fizermos um grfico da presso do cilindro contra a distncia ao longo

do arco de contato (Figura 2.6), obteremos uma distribuio uniforme de presso.

Figura 2.5 Fluxo de massa constante na laminao

(Fonte Laminao a frio dos aos CSN)

H1 H2

H3

V3

Hn

Vn

1

2

n

. . . . . . . . .

V1

V2

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

24

A rea limitada sob esta curva corresponde fora de laminao

especfica, ou fora de laminao por milmetro de largura do material que est

sendo laminado.

Vamos assumir agora que temos tenses trativas (ou foras por unidade de

rea transversal da tira) iguais na entrada e na sada do vo dos cilindros, Figura

2.7. Como as tenses ajudam a deformao da tira, o que se observa uma

reduo na altura da curva de distribuio de presso, conseqentemente a fora

de laminao decresce.

Presso

Distncia ao longo do arco de contato

Figura 2.6 Presso no arco de contato

(Fonte Laminao a frio dos aos CSN)

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

25

Imaginemos agora uma situao com a tenso de entrada muito maior que

a tenso de sada. Ento a distribuio de presso se modifica e observamos que

esta distribuio no mais uniforme e sim indicada conforme a Figura 2.8.

Presso

Distncia ao longo do arco de contato

Figura. 2.7 Efeito das tenses no arco de contato

(Fonte Laminao a frio dos aos CSN)

Efeito de tenso

Tenses de trao avante e a r

i i

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

26

Entretanto se a tenso da sada supera a da entrada a inclinao oposta

ocorre. (Figura 2.9)

Presso

Distncia ao longo do arco de contato

Ta Tr

Figura. 2.8 Efeito da tenso a r no arco de contato

(Fonte Laminao a frio dos aos CSN)

Presso

Distncia ao longo do arco de contato

Ta Tr

Figura 2.9 Efeito das tenso avante no arco de contato

(Fonte Laminao a frio dos aos CSN)

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

27

Na laminao, observamos que quando aplicamos redues muito altas, da

ordem de 30% ou mais, a tenso de entrada mais efetiva para reduzir a fora de

laminao do que a tenso de sada. Abordaremos a seguir a forma de ajuste das

principais variveis controlveis na laminao e seus efeitos no principal quesito

de qualidade que a espessura final do produto.

2.2

Variveis Controlveis

O processo de laminao a frio tem como objetivo reduzir a espessura do

material dentro das tolerncias especificadas junto aos clientes. A matria prima

para este processo conhecida como bobina laminada a quente e decapada.

Informaes de dimenso como espessura de entrada e espessura de sada e

largura so fundamentais para clculos dos pre-set`s de laminao; estas variveis

de entrada no processo servem para todos os clculos das variveis controlveis.

A figura A2.1 (anexo) mostra a representao esquemtica de um laminador de

tiras a frio. Pode ser observado uma seqncia de cinco cadeiras onde a cada passe

a espessura vai sendo reduzida at o seu valor final na sada da cadeira 5. Todo

processo de afinamento da espessura feito pela combinao de esforos de

compresso e trao simultaneamente. Os esforos de compresso so aplicados

atravs de cilindros, e os esforos de trao so realizados pela diferena de

velocidades entre passes de laminao, sendo medidos por rolos tensores. Na

sada das cadeiras 1 e 5 medidores de espessura por feixe de raio x garantem

informao do desvio da espessura a malha de controle, sendo que o controlador

atua de forma a minimizar o desvio da espessura objetivada.

Conhecidas as informaes relativas matria prima e dos cilindros

utilizados na laminao possvel ento calcular os pre-set`s de laminao. Estes

so os valores preestabelecidos para as variveis controlveis do processo, cujo

ajuste adequado proporcionar maior estabilidade ao processo, o que implica e

menor variabilidade. Para melhor entendimento, abordaremos a seguir cada uma

das variveis controlveis do processo de laminao.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

28

2.2.1

Reduo

A reduo total no processo de laminao definida pela relao [(h

0

h

5

)/h

0

] x 100, onde

h

0

a espessura de entrada do material

h

5

a espessura de sada do material

Pode-se tambm definir a reduo por passe, para cada passe de

laminao. Tomamos como exemplo a reduo da cadeira 1.

[(h

0

- h

1

)/ h

1

] x 100 onde.

h

0

Espessura de entrada do material

h

1

Espessura do material na sada da cadeira 1

Uma outra maneira de calcular a reduo e pela diferena de velocidades de

cada cadeira de laminao sendo dada por:

[(v

2

- v

1

)/ v

2

] x 100 onde.

V

2

Velocidade da cadeira 2

V

1

Velocidade da cadeira 1

Em ambos os casos as redues so apresentadas em valores percentuais.

Um bom ajuste nas redues por passe de laminao podem resultar em menores

variaes no processo, principalmente na espessura na sada da cadeira 5. A

reduo considerada uma das principais variveis controlveis do processo.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

29

2.2.2

Tenso entre Passes

O estiramento entre passes durante o processo definido a partir das

dimenses do material. Com espessura e largura possvel definir os valores de

tenso entre passes. Uma outra caracterstica que deve ser mencionada a

composio qumica do ao, dependendo dos elementos presentes. Como exemplo

o Carbono em maiores quantidades proporciona um incremento nos valores de

tenso. A presena deste elemento aumenta a resistncia do ao deformao o

que dificulta a estabilidade do processo. Todo ajuste de tenso sempre feito em

funo da fora aplicada ao material atravs dos cilindros de trabalho, e tambm

para evitar valores que possam levar a ruptura do material devido ao estiramento.

Os valores usualmente praticados no ultrapassam a 70 % do limite de resistncia

do material, podem ser previamente conhecidos atravs de ensaios mecnicos

como, por exemplo, (trao). O estiramento feito atravs da diferena de

velocidade entre passes, sendo esta crescente medida que a espessura do

material vai sendo reduzida. Como descrito em 2.2.1 a reduo pode ser calculada

por diferena de velocidade, e, portanto, flutuaes na velocidade acabam

provocando perturbaes nas tenses entre passes. Estas perturbaes refletem na

variao da espessura na sada da cadeira 5.

Ao se fazer ajuste na tenso entre passes o que se busca estabilizar a

fora de laminao, e permitir que o processo ocorra de forma estvel. A razo

para aplicao desta prtica que a fora de laminao influncia diretamente na

planicidade do material o que pode ser traduzido pelo perfil transversal deste.

Uma abordagem mais detalhada nos permitir entender melhor o conceito.

2.2.3

Fora de Laminao

Como mencionado anteriormente, a fora de laminao determinante na

forma do produto. Uma fora excessiva pode ocasionar defeitos de planicidade

figura A2.2 (anexo) nela pode ser observado o efeito da fora de laminao no

perfil do material. A regio que apresentar o defeito ter menor espessura, este

fato atribudo ao maior alongamento. Esta situao crtica quando da utilizao

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

30

do produto no cliente, principalmente nos casos onde os esforos para chegar no

produto final so grandes, que o caso do ao para lata de duas peas.

A questo ? Qual o valor ideal de fora que no comprometa o produto

sendo laminado? Praticas operacionais sugerem adotar uma relao entre a fora

aplicada e a largura do material, esta relao conhecida como aperto especfico e

dada por:

Aperto especfico =(Fora aplicada)/Largura do material

Um outro ponto que precisa ser destacado a variao da fora, pequenas

oscilaes ocorrem durante o processo e podem levar a distrbios na espessura.

Uma das formas de se verificar atravs do teste de excentricidade dos cilindros

que ser abordado a seguir.

2.2.4

Cilindros de Laminao

Por estarem em contato direto com a tira sendo laminada, os cilindros de

laminao so considerados como as ferramentas do processo. Suas caractersticas

dimensionais so fatores crticos para melhorar a estabilidade do processo. Dentre

estas merecem destaque:

1 - Redondeza dos cilindros de trabalho e apoio, uma geomtrica no uniforme

dos cilindros resulta em flutuaes na fora de laminao. Tais flutuaes so

conhecidas como excentricidade dos cilindros, quanto maiores forem as

flutuaes, maiores sero as variaes na espessura do material sendo laminado. A

relao da variao da espessura em funo da variao da fora de laminao

expressa por:

h = S + P/K

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

31

h =Espessura

S =Posio do parafuso

P =Presso

K =Constante de Mola do laminador (500 toneladas/mm)

Logo temos:

A tabela 2.1 abaixo representa as variaes da fora de laminao e seu

efeito na variao de espessura do material, para diversas espessuras finais.

Tabela 2.1 Efeito da variao da fora de laminao na espessura do material

ton mm Espessura Nominal

P h 0,190 0,200 0,235 0,250 0,284

10 0,020 0,4% 0,4% 0,5% 0,5% 0,6%

20 0,040 0,8% 0,8% 0,9% 1,0% 1,1%

30 0,060 1,1% 1,2% 1,4% 1,5% 1,7%

40 0,080 1,5% 1,6% 1,9% 2,0% 2,3%

50 0,100 1,9% 2,0% 2,4% 2,5% 2,8%

60 0,120 2,3% 2,4% 2,8% 3,0% 3,4%

70 0,140 2,7% 2,8% 3,3% 3,5% 4,0%

80 0,160 3,0% 3,2% 3,8% 4,0% 4,5%

90 0,180 3,4% 3,6% 4,2% 4,5% 5,1%

100 0,200 3,8% 4,0% 4,7% 5,0% 5,7%

Como exemplo destacamos a espessura nominal de 0,284mm, com a qual

uma oscilao de 50 toneladas provoca uma variao de 2,8% na espessura final

do produto.

A figura 2.10 abaixo ilustra a relao entre a variao de fora e seu

impacto na espessura final. Esta situao mais crtica nas cadeiras iniciais, onde

o material sofreu pouca deformao, se tornado mais susceptvel a estes efeitos.

dh =dP/k

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

32

Figura 2.10 Variao da fora x Variao da espessura

(Fonte - CSN)

A melhor forma de se evitar tal situao no deixando que cilindros com

redondeza ruim venham entrar no laminador prejudicando o processo. Testes de

excentricidade so feitos nas oficinas de cilindro durante o processo de retfica, e

os pares que apresentarem problemas no so enviados ao laminador.

2 - Dimetros dos Cilindros de trabalho. At o momento o que conhecia que

a redondeza era fator influente na variao da espessura. Entretanto, o dimetro

dos cilindros tambm tem grande influncia. A razo pela qual isto ocorre

devido ao comprimento do arco de contato entre a tira e os cilindros.

Na regio de contato entre os cilindros de trabalho e a tira tambm

ocorrem deformaes elsticas sobre o cilindro de trabalho, conforme indicado na

figura 2.11. Estas deformaes influenciam na determinao da varivel relativa

as dimenses do raio do cilindro de trabalho conforme ilustrado na figura 2.12.

Esp. Nominal = 0,284 mm

0,0%

1,0%

2,0%

3,0%

4,0%

5,0%

6,0%

10 20 30 40 50 60 70 80 90 100

Var i ao na For a de Lami nao

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

33

Figura 2.11 Deformaes Elsticas sobre o cilindro de trabalho

(Fonte Laminao a frio dos aos CSN)

o'

o .

.

o'

o

.

.

A A'

Regio de contato - achatamento

Regio de contato - achatamento

Figura 2.12 Influncia das deformaes nas dimenses do raio do cilindro

(Fonte Laminao a frio dos aos CSN)

.

.

O

O

'

R'

R

Raio do Cilindro deformado

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

34

A deformao do cilindro ocorre devido as elevadas cargas de laminao,

as deformaes impostas so elsticas e o mesmo retorna a sua forma original

quando cessarem os esforos. A determinao do raio do cilindro deformado de

vital importncia, tendo em vista sua influncia nas dimenses do arco de contato

e na magnitude dos esforos de laminao por unidade de largura.

Atravs de estudos realizados por Hitchcock, os clculos para elaborao

desta nova condio tornaram possveis uma nova compreenso dos efeitos das

presses de laminao sobre o material laminado.

Reportando-nos novamente figura 2.12 podemos ento concluir que

como conseqncia destas deformaes localizadas nas regies de contato entre

os cilindros de laminao e com a tira, a distncia entre centros dos cilindros se

altera e se durante a laminao o sistema sofrer variaes, esta distncia tambm

passa a ter variaes e conseqentemente influenciar a espessura da tira

laminada.

2.3

Sistema de Controle da Espessura

Como descrito em 2.1, o processo de laminao tem como princpio o

fluxo de massa constante. Em laminadores modernos com elevado nvel de

automao todo controle da espessura baseada no fluxo de massa. O sistema

dotado de sensores a laser que medem a velocidade da tira entre passes de

laminao. Neste sistema possvel acelerar ou desacelerar individualmente uma

determinada cadeira de laminao. Seu inconveniente est no elevado custo,

normalmente sua instalao ocorre quando da aquisio de um novo laminador e

onde os requisitos de espessura justifiquem tal investimento.

Os controles mais usuais atuam basicamente na cadeira 1 pelo ajuste do

GAP entre cilindros , e na velocidade das cadeiras 1, 2, 3 e 4. Para melhor

entendimento abordaremos individualmente cada um dos controladores.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

35

2.3.1

Funo BISRA

A figura A2.3 (anexo) mostra esquematicamente a cadeira 1. O sistema

dotado de clulas de carga que medem os esforos para deformao da tira no

primeiro passe, ou seja, maiores ou menores esforos sero percebidos pelos

sensores e maior ou menor fora de laminao ser necessria para deformao no

passe. A funo BISRA trabalha sob a seguinte lgica: se a espessura da matria

prima que conhecida sofre uma variao positiva (acima da espessura nominal)

o peso do material naquele instante ser maior, portanto, os esforos sero

imediatamente percebidos pelos sensores e automaticamente o GAP de laminao

ajustado e maior carga aplicada ao material. No caso oposto desvio negativo,

menor esforo ser medido pelos sensores, neste caso o ajuste do GAP no

sentido reduzir a carga aplicada ao material.

2.3.2

Funo Feedback 1

Novamente reportando-nos figura A2.3 (anexo), podemos notar a

indicao de um medidor de espessura do material aps o primeiro passe de

laminao. Um outro controlador, Feedback 1, atua de forma anloga ao

anterior, ou seja, interfere no GAP de laminao em tempo real. O instrumento

medidor de espessura tem como princpio de medio um sistema de feixes de

raios X, sua medio e velocidade de resposta bastante elevada (10

milissegundos), o que torna a funo, Feedback 1, bem mais precisa do que a

funo Bisra. Sua lgica baseia-se na medio do desvio da espessura em relao

ao valor alvo na sada da cadeira 1, se a espessura da matria prima que

conhecida sofre uma variao positiva (acima da espessura nominal), o desvio em

relao ao valor alvo observado e automaticamente o GAP de laminao

ajustado e maior carga aplicada ao material. No caso oposto (desvio negativo), o

desvio em relao ao valor alvo leva ao ajuste do GAP no sentido reduzir a carga

aplicada ao material.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

36

2.3.3

Funo Feedforward

Reportando-nos a figura A2.1 (anexo), podemos notar a indicao de um

medidor de espessura do material aps o primeiro passe de laminao. A lgica de

operao baseada no ajuste da espessura por estiramento. Uma vez que a

espessura tenha uma variao positiva em relao ao valor-alvo, o controle atua

reduzindo a velocidade da cadeira 1 e mantendo a cadeira 2 na mesma velocidade.

Tal situao leva ao estiramento do material, reduzindo o desvio positivo. No caso

de desvio negativo, o sistema acelera a cadeira 1 mantendo a cadeira 2 na mesma

velocidade; neste caso maior quantidade de massa estar em fluxo, reduzindo o

efeito do estiramento de modo a possibilitar o retorno da espessura ao valor-alvo.

2.3.4

Funo Feedback 2

Ainda na figura A2.1 (anexo), podemos perceber um outro medidor de

espessura na sada da cadeira 5. O princpio de funcionamento semelhante ao da

funo Feedforward, s que neste caso o sistema atua na velocidade das cadeiras

1, 2, 3 e 4 mantendo a velocidade da 5 cadeira constante. O controle segue a

mesma lgica de operao, que baseada no ajuste da espessura por estiramento.

Uma vez que a espessura tenha uma variao positiva em relao ao valor-alvo, o

controle atua reduzindo a velocidade das cadeiras 1, 2, 3, e 4 e mantendo a

cadeira 5 na mesma velocidade. Tal situao leva ao estiramento do material,

reduzindo o desvio positivo. No caso de desvio negativo o sistema acelera as

cadeiras 1, 2, 3 e 4 mantendo a cadeira 5 na mesma velocidade; neste caso maior

quantidade de massa estar em fluxo, reduzindo o efeito do estiramento e assim

possibilitando o retorno ao valor-alvo.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

37

2.3.5

Ganhos na Malha de Controle de Espessura (AGC)

Este sistema trabalha em malha fechada, desta forma o ajuste de seus

ganhos deve considerar uma combinao do tempo de resposta e da instabilidade

resultante deste ajuste. O sistema tem dois tipos de ganhos, proporcional e

integral, o primeiro faz correes mais bruscas sendo proporcional ao erro. No

caso do ganho integral, a correo se da em funo da soma de pequenos erros. Os

ajustes so feitos quase que de forma emprica, aps realizado um ajuste mede-se

o resultado obtido, se houve um aumento na variao da espessura, indica que o

sistema entrou em ressonncia, e uma reduo no ganho ser necessria.

P

U

C

-

R

i

o

-

C

e

r

t

i

f

i

c

a

o

D

i

g

i

t

a

l

N

0

4

1

2

2

6

1

/

C

A

Você também pode gostar

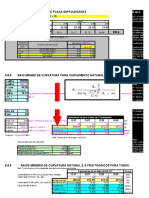

- Dimensionamento de Concreto ProtendidoDocumento3 páginasDimensionamento de Concreto ProtendidoRamon Costa NascimentoAinda não há avaliações

- REBAP - Regulamento de Estruturas de Betão Armado e Pré-Esforçado (Betao Armado e Pre - Esforcado)Documento129 páginasREBAP - Regulamento de Estruturas de Betão Armado e Pré-Esforçado (Betao Armado e Pre - Esforcado)agpsimoes60% (5)

- Dimensionamento Estatico SoldasDocumento42 páginasDimensionamento Estatico Soldasjean_luizAinda não há avaliações

- Calculo de Raio de Curvamento de Tubos N464HDocumento13 páginasCalculo de Raio de Curvamento de Tubos N464HEduardo IdeAinda não há avaliações

- NBR 6251 - Cabos de Potência Com Isolação Extrudada 1KV A 35 KVDocumento56 páginasNBR 6251 - Cabos de Potência Com Isolação Extrudada 1KV A 35 KVLugo EngenhariaAinda não há avaliações

- Analise de Torres AutoportantesDocumento129 páginasAnalise de Torres AutoportantesbigdrsmithAinda não há avaliações

- Manual de Manutenção - DPM 2.0 - V10-2018 - PTDocumento35 páginasManual de Manutenção - DPM 2.0 - V10-2018 - PTpaulo sergio de mello souza100% (1)

- Análise Da Interação Solo-Estrutura em Blocos Sobre Estacas Via Modelagens Numéricas PDFDocumento10 páginasAnálise Da Interação Solo-Estrutura em Blocos Sobre Estacas Via Modelagens Numéricas PDFJhallison LimaAinda não há avaliações

- Chavetas 1Documento31 páginasChavetas 1newton velasquesAinda não há avaliações

- Ip07 PDFDocumento50 páginasIp07 PDFRonaldo de CarloAinda não há avaliações

- 5 - Tensões Residuais e Distorções em SoldagemDocumento34 páginas5 - Tensões Residuais e Distorções em SoldagemVitor RibonAinda não há avaliações

- Fundações de AerogeradoresDocumento102 páginasFundações de AerogeradoresFernando MoraesAinda não há avaliações

- Exerc1cios de Processos de Conforma7 o Mec3nicaDocumento5 páginasExerc1cios de Processos de Conforma7 o Mec3nicaLucasSoares0% (1)

- Capítulo 4 - UsinagemDocumento5 páginasCapítulo 4 - UsinagemGABRIEL TEIXEIRA MARINSAinda não há avaliações

- Estabilidade de Taludes NaturaisDocumento82 páginasEstabilidade de Taludes NaturaisDiogo AlbergariaAinda não há avaliações

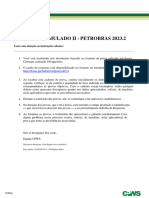

- Simulado II - 4 - Caldeiraria - 2Documento13 páginasSimulado II - 4 - Caldeiraria - 2Junior Blumenau -SCAinda não há avaliações

- Fundacoes de Barragens PDFDocumento20 páginasFundacoes de Barragens PDFzorzirAinda não há avaliações

- Módulo III - BarragensDocumento30 páginasMódulo III - BarragensValdemar LiraAinda não há avaliações

- Dma UspDocumento40 páginasDma UspGuilherme SaltarelliAinda não há avaliações

- 5 - RCM - Estruturas Metálicas Tubulares de AçoDocumento5 páginas5 - RCM - Estruturas Metálicas Tubulares de AçoLuana PerpétuoAinda não há avaliações

- Técnicas Da Pavimentação - Rígida, Semi-Rígida e FlexivelDocumento12 páginasTécnicas Da Pavimentação - Rígida, Semi-Rígida e FlexivelRoanna MarxAinda não há avaliações

- Aula 3 - Tensão Admissivel e Fator de SegurançaDocumento23 páginasAula 3 - Tensão Admissivel e Fator de SegurançaElson GuerraAinda não há avaliações

- Escavação Subterrânea - Sustentação Reforço e TransporteDocumento130 páginasEscavação Subterrânea - Sustentação Reforço e TransporteEngenheiro de Minas100% (1)

- Alan Barbosa CostaDocumento79 páginasAlan Barbosa CostaAlexandre KolberAinda não há avaliações

- Estado Limite Servi CoDocumento24 páginasEstado Limite Servi CoPA SampaioAinda não há avaliações

- Ibp329 10Documento12 páginasIbp329 10Eduardo PascheAinda não há avaliações

- Termodinamica Da FraturaDocumento200 páginasTermodinamica Da FraturaAnderson KerllyAinda não há avaliações

- Aula 8Documento17 páginasAula 8civil132000Ainda não há avaliações

- Dissertacao Lucival MalcherDocumento105 páginasDissertacao Lucival MalcherAyan Martins PereiraAinda não há avaliações

- 0.projeto de Norma NBR16694Documento57 páginas0.projeto de Norma NBR16694Fernandes HélioAinda não há avaliações