Escolar Documentos

Profissional Documentos

Cultura Documentos

Mudanca Do Sistema de Producao em Uma Fabrica de Eletrodomesticos de Linha de Montagem para Celula de Manufatura

Enviado por

Magda VasconcelosTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Mudanca Do Sistema de Producao em Uma Fabrica de Eletrodomesticos de Linha de Montagem para Celula de Manufatura

Enviado por

Magda VasconcelosDireitos autorais:

Formatos disponíveis

FELIPE SALOMO BANCI

MUDANA DO SISTEMA DE PRODUO EM UMA FBRICA DE ELETRODOMSTICOS: DE LINHA DE MONTAGEM PARA CLULA DE MANUFATURA

Trabalho de Formatura apresentado Escola Politcnica da Universidade de So Paulo para obteno do Diploma de Engenheiro de Produo.

So Paulo 2005

FELIPE SALOMO BANCI

MUDANA DO SISTEMA DE PRODUO EM UMA FBRICA DE ELETRODOMSTICOS: DE LINHA DE MONTAGEM PARA CLULA DE MANUFATURA

Trabalho de Formatura apresentado Escola Politcnica da Universidade de So Paulo para obteno do Diploma de Engenheiro de Produo. Orientador: Prof. Dr. Dario Ikuo Miyake

So Paulo

2005

minha famlia e aos meus amigos

AGRADECIMENTOS

Este trabalho dedicado a todas as pessoas que direta ou indiretamente me auxiliaram no s na sua elaborao como queles que estiveram comigo nestes cinco anos de graduao. Gostaria de agradecer primeiramente ao Prof. Dr. Dario Ikuo Miyake pela ajuda e disponibilidade que teve nas reunies que realizamos durante todo o ano. Agradeo ainda a todos os professores do Departamento de Engenharia de Produo. Agradeo tambm a todos os colegas de trabalho da Multibrs: Renato Sanctis pela oportunidade de estgio e pelo auxlio dado na execuo deste trabalho; Cludio, Walmir, Clodoaldo, Manoel, Ronaldo e Douglas por terem me acompanhado e auxiliado por mais de um ano de estgio. No poderia deixar de lado minha famlia com quem pude contar nestes anos de faculdade: meu pai, Darcy e minha irm, Erika. Estive ainda em contato dirio com amigos e colegas a quem tambm dedico este trabalho: Ana Maria, Elver, Alex, Ronaldo com quem tive a oportunidade de fazer diversos trabalhos durante os anos de graduao; David, Stephanie, Giuliana, Andr, Bruno, Gustavo, ngela, Fbio, Csar e Ana Paula os quais conheci nos trs ltimos anos e que se tornaram grandes amigos.

RESUMO

Este trabalho apresenta o modo pelo qual a mudana entre dois sistemas de produo foi feita: de uma linha de montagem para uma clula de manufatura. O trabalho comea com uma descrio geral da empresa na qual o trabalho foi feito. A forma atual de montagem usada na fbrica estudada detalhada para que uma comparao com a clula de manufatura possa ser feita posteriormente. A situao em linhas de montagem seguida pelo projeto para implementar a clula, que inclui o levantamento de tempos de operaes, balanceamento de operaes e estudo de layout . Um captulo dedicado para descrever como a implementao do projeto foi feita, incluindo como a prpria clula foi construda, quem foram as pessoas e reas envolvidas, como foi a formao de grupo responsvel pela a clula e como eles foram treinados no novo sistema de produo. Esta parte tambm inclui as dificuldades encontradas durante o processo de construo da clula. J com a clula em operao foram levantados dados para fazer uma comparao entre a clula de manufatura e a linha de montagem. Esta comparao inclui utilizao de tempo pelo operador da clula, produtividade, qualidade e flexibilidade. Foram feitas algumas entrevistas com o grupo que trabalha na clula para que eles pudessem dar a sua viso sobre o sistema de produo novo. No ltimo captulo uma concluso e recomendaes so feitas.

ABSTRACT

This paper presents the way through which the change between two production systems was made: from an assembly line to a cell manufacturing system. The paper begins with a general description of the company in which it was made. The current form of assembling used in the studied factory is detailed so a comparison with the manufacturing cell can be made latter on. The situation in assembly line in followed by the project to implement the cell, which includes operations time taking, operations balancing and layout study. One chapter is dedicated to describe how the implementation part of the project was, including how the cell itself was built, who were the people and areas involved, how was the formation of group responsible for the cell and how they were trained in the new operation system. This part also includes the difficulties found during the process of building the cell. With the cell already operating, several data were taken to make a comparison between the cell and the assembly line. This comparison includes time utilization by the operator of the cell, productivity, quality and flexibility. Some interviews were made with the group working in the cell so that they could give their view about the new production system. In the last chapter a conclusion and recommendations were made.

SUMRIO LISTA DE FIGURAS LISTA DE TABELAS LISTA DE ABREVIAES

1. INTRODUO 2 2 3 5 6 7 7 8 9 9 11 11 15 18 26

1.1 A EMPRESA 1.2 AS UNIDADES 1.3 OS PRODUTOS 1.4 O ESTGIO 1.5 O TRABALHO DE FORMATURA 1.5.1 OBJETIVO 1.5.2 DEFINIO DO TEMA 1.5.3 OBJETIVO DO PROJETO 1.5.4 RESTRIES 2. 2.1 2.2 2.3 2.4 3. LEVANTAMENTO BIBLIOGRFICO O SURGIMENTO E DECLNIO DA PRODUO EM MASSA A PRODUO ENXUTA A CLULA DE MANUFATURA ALGUMAS DAS VANTAGENS DA CLULA DE MANUFATURA

LEVANTAMENTO DA SITUAO ATUAL DOS PROCESSOS NA FBRICA _____________________________________________________________________ 30 30 30 32 33 34 34 35 39 43 43 44 45 50 55

3.1 O PROCESSO DE FABRICAO 3.2 A MONTAGEM 3.3 M EDIDA DE EFICINCIA 3.3.1 LINHA 3.3.2 SUBMONTAGEM 3.3.3 P ROCESSO DE MONTAGEM (LINHA E SUBMONTAGEM ) 3.4 ESQUEMAS DAS SUBMONTAGENS 3.5 LEVANTAMENTO DE DISTNCIAS PERCORRIDAS 4. 4.1 4.2 4.3 4.4 5. PROJETO DE UMA CLULA DE MONTAGEM CONHECENDO O PRODUTO AS RESTRIES DA CLULA DE MONTAGEM OPERAES DE MONTAGEM E SUBMONTAGEM DO PRODUTO O LAYOUT IMPLEMENTAO DA CLULA PROJETADA

5.1 5.2 5.3 5.4 5.5 6. 6.1 6.2 6.3 6.4 6.5 6.6 6.7 6.8 6.9 7. 7.1 7.2

A CONSTRUO DA CLULA A FORMAO DA EQUIPE DE TRABALHO O INCIO DAS OPERAES M ELHORIAS NO ABASTECIMENTO A MOVIMENTAO DE EQUIPAMENTOS ANLISE DE RESULTADOS UTILIZAO DO TEMPO POR PARTE DO OPERADOR A FLEXIBILIDADE NA DISTRIBUIO DE OPERAES A PRODUTIVIDADE DA MO -DE-OBRA QUALIDADE ERGONOMIA O ESTOQUE EM PROCESSO E ESPAOS PERCORRIDOS PADRONIZAO DE TAREF AS A OCUPAO DO ESPAO A VISO DOS OPERADORES DA CLULA CONCLUSES E RECOMENDAES CONCLUSES RECOMENDAES

55 56 57 58 60 62 62 66 70 73 76 78 80 81 81 87 87 88 91

ANEXO A PRIMEIRO LAYOUT DA CLULA ANEXO B LAYOUT DA CLULA APS AS MELHORIAS DO ABASTECIM ENTO ANEXO B LAYOUT DA CLULA APS AS MELHORIAS DO ABASTECIMENTO ANEXO C ROTEIRO PARA ENTREVISTA COM OS OPERADORES ANEXO D QUESTES RESPONDIDAS PELOS OPERADORES ANEXO E MODELO DE FOLHA DE TRABALHO-PADRO LISTA DE REFERNCIAS

91

92 93 94 95 97

LISTA DE FIGURAS

Figura 1.1 Unidades da Multibrs......................................................................................................................3 Figura 1.2 Produtos da Multibrs.......................................................................................................................5 Figura 2.1 Linha de montagem de Ford...........................................................................................................13 Figura 2.2 Clula com o processo distribudo dentro do time.....................................................................19 Figura 2.3 Clula com um nico operador realizando todo o processo ....................................................20 Figura 2.4 Clula onde cada membro do time realiza todo o processo.....................................................20 Figura 2.5 GBO antes das melhorias...............................................................................................................23 Figura 2.6 GBO com melhorias.........................................................................................................................24 Figura 2.7 Funcionamento da PDU (HARRIS; HARRIS; WILSON, 2002)...............................................26 Figura 3.1 Fluxo da produo em linha...........................................................................................................32 Figura 3.2 GBO da montagem principal na linha..........................................................................................33 Figura 3.3 GBO dos subconjuntos da linha de montagem...........................................................................34 Figura 3.4 Legenda dos esquemas da submontagem.....................................................................................35 Figura 3.5 Montagem do subconjunto 1 ..........................................................................................................35 Figura 3.6 Montagem do subconjunto 2 ..........................................................................................................36 Figura 3.7 Montagem do subconjunto 3 ..........................................................................................................36 Figura 3.8 Montagem do subconjunto 4 ..........................................................................................................37 Figura 3.9 Montagem do subconjunto 5 ..........................................................................................................37 Figura 3.10 Montagem do subconjunto 6 ........................................................................................................38 Figura 3.11 Montagem do subconjunto 7 ........................................................................................................38 Figura 3.12 Montagem do subconjunto 8 ........................................................................................................39 Figura 3.13 Grfico de Pareto distncias percorridas pelos subconjuntos..............................................40 Figura 4.1 Produto desmontado........................................................................................................................44 Figura 4.2 GBO da montagem principal na clula........................................................................................48 Figura 4.3 GBO da submontagem da clula...................................................................................................50 Figura 4.4 Imagem dos carrinhos transportadores .......................................................................................51 Figura 5.1 Esquema de abastecimento da clula ...........................................................................................59 Figura 5.2 PDU aplicada clula....................................................................................................................59 Figura 5.3 Foto da clula de montagem..........................................................................................................60 Figura 6.1 Utilizao do tempo por parte do operador................................................................................64 Figura 6.2 Eficincia na distribuio das operaes com restries.........................................................68 Figura 6.3 Eficincia na distribuio das operaes sem restries..........................................................69 Figura 6.4 Curva de aprendizado e defeitos...................................................................................................75 Figura 6.5 Grfico comparando o tempo de ciclo.........................................................................................77 Figura 6.6 Comparao das distncias percorridas.....................................................................................80 Figura 6.7 Quadro de produo........................................................................................................................83

LISTA DE TABELAS

Tabela 3.1 Levantamento da situao atual....................................................................................................40 Tabela 4.1 Tempos das operaes na montagem principal na clula.........................................................47 Tabela 4.2 Tempos das operaes das submontagens na clula.................................................................49 Tabela 4.3 Comparao do nmero de pessoas e bancadas na linha de montagem e na clula...........51 Tabela 6.1 Comparao de produtividade considerando toda mo-de-obra............................................71 Tabela 6.2 Tempos das operaes do subconjunto 5.....................................................................................71 Tabela 6.3 Razo de tempo do subconjunto 5 e a montagem principal na clula....................................72 Tabela 6.4 Comparao de produtividade considerando apenas a mo-de-obra na montagem principal.................................................................................................................................................................72 Tabela 6.5 Comparao do controle de qualidade........................................................................................74 Tabela 6.6 Comparao de estoques................................................................................................................78 Tabela 6.7 Comparao das distncias percorridas.....................................................................................79

LISTA DE ABREVIAES

OEE Overall Equipment Eficiency UGB Unidade Gerencial Bsica GBO Grfico de Balanceamento de Operaes TO TC SC FIT Tempo de Operao Tempo de Ciclo Subconjunto Folha de Instruo de Trabalho

STP Sistema Toyota de Produo WPS Whirpool Production System USP Unidade So Paulo

INTRODUO

Captulo 1 - Introduo

1. Introduo

1.1 A Empresa

A Multibrs uma empresa cuja fundao data de 1994, atravs da fuso de trs marcas: Brastemp, Consul e Semer. Enquanto as duas primeiras marcas citadas ainda so fabricadas, a terceira deixou de ser produzida pela companhia. Hoje, a Multibrs a maior empresa e a maior indstria de linha branca da Amrica Latina. A Multibrs faz parte do grupo Brasmotor, responsvel pela criao, em 1954, da marca Brastemp, e que, 22 anos depois, compraria as marcas Consul e Embraco (Empresa Brasileira de Compressores). Na dcada de 60, o Grupo Brasmotor iniciou a produo de foges e condicionadores de ar. Data dessa poca a parceria com a Whirlpool Corporation e a Sears Roebuck, para assistncia tcnica. Em 1998, a Multibrs assume as operaes da Philips no Chile, constituindo a Whirlpool Chile. Parte de sua produo nacional tambm destinada ao mercado chileno. O maior passo dado pela Whirlpool Corporation em aquisio de aes da Multibrs S.A. Eletrodomsticos e da Brasmotor S.A. foi dado em 2000, quando em um leilo pblico na Bolsa de Valores de So Paulo, passou a deter 95% do capital das duas empresas. Como conseqncia dessa aquisio, a Multibrs S.A. Eletrodomsticos hoje uma subsidiria da Whirlpool Corporation, a maior fabricante de Eletrodomsticos no mundo, cujos produtos so comercializados em mais de 170 pases. A empresa emprega, atualmente, cerca de 6 mil pessoas e, como apresenta a Figura 1.1 opera unidades localizadas em So Paulo; Rio Claro, interior de So Paulo; Joinville, no estado de Santa Catarina; Manaus, no estado do Amazonas; La Tablada, na Argentina; e Santiago, no Chile.

Texto adaptado da intranet da empresa

Captulo 1 - Introduo

1.2 As Unidades

Manaus Unidade de Manaus Microondas e condicionadores de ar

So Paulo Unidade So Paulo Foges

Rio Claro Unidade Rio Claro Lava-roupas

Barueri Unidade Tambor Centro de Distribuio

Joinville Unidade Joinville Refrigeradores, frzeres e secadoras

So Paulo CAM Centro Administrativo

Figura 1.1 Unidades da Multibrs

O Centro Administrativo Multibrs ( CAM ) est localizado na cidade de So Paulo. responsvel por todas atividades administrativas da empresa, no s das unidades instaladas em territrio nacional como tambm das unidades argentinas e chilenas. Alm de atividades administrativas, rene tambm todas as atividades de informtica, vendas e marketing das marcas Brastemp e Consul. A Unidade de Joinville iniciou suas operaes em 1950 em um galpo de 680 metros quadrados, que hoje conhecido como Fbrica I. Em 1993 foi inaugurada uma nova planta, a Fbrica III. Hoje, Joinville a maior fbrica nacional da Multibrs, sendo responsvel pela produo do segmento de refrigerao da linha branca. a maior fbrica de produtos de refrigerao do mundo, produzindo 60% dos produtos da Multibrs. Os produtos fabricados nesta unidade so: refrigeradores, freezers (horizontais e verticais) e secadoras. Os produtos dessa unidade levam a marca Brastemp, Consul, Whirlpool e Eslabon de Lujo.

Captulo 1 - Introduo

Esto instalados nesta unidade os Centros de Tecnologia de Refrigerao e Coco, alm de uma parte do Centro de Tecnologia de Condicionadores de Ar. Algumas reas que esto fisicamente localizadas na Unidade So Paulo, respondem ao Centro de Tecnologia de Coco, localizado na planta de Joinville. A Unidade de Manaus , tambm conhecida como Brastemp da Amaznia, uma das bases da Whirlpool para a produo de microondas e condicionadores de ar. uma grande exportadora desses produtos. Foi inaugurada em 1992 produzindo apenas forno de microondas, passando a produzir condicionadores de ar em 1994. Possui trs linhas de montagem, sendo uma dedicada fabricao de microondas e duas flexveis para produo de microondas e condicionadores de ar. Em 2002 foi inaugurada uma nova linha para a produo de condicionadores de ar, direcionadas para a exportao ao mercado norte-americano. A Unidade Rio Claro responsvel pela produo de lavadoras e de lavalouas com as marcas Brastemp, Consul e Whirlpool. Alm de suprir o mercado nacional, os produtos tambm so exportados para o Mxico, China e ndia. Foi inaugurada em 1992, atravs de uma parceria com a Whirlpool. A unidade passou por diversos ciclos de expanso ganhando uma nova linha de montagem para a criao de lavadoras Consul em 1999. A Unidade So Paulo (USP), onde este trabalho foi desenvolvido, se localiza na cidade de So Paulo. responsvel pela produo de foges das marcas Brastemp, Consul e Whirlpool. Parte de sua produo destinada ao mercado externo. Possui rea construda de 50 mil metros quadrados. Esta fbrica era responsvel pela produo dos foges da antiga marca Semer. Para finalizar a descrio das unidades da Multibrs, cita-se a Unidade de Tambor , localizada em Barueri, no Estado de So Paulo. Tal unidade responsvel pelo sistema de distribuio, concentrando todas as atividades de logstica de armazenamento e de controle de distribuio, alm de alguns setores administrativos da empresa. Apesar de cada unidade ter seu prprio depsito de produtos acabados, a Unidade de Tambor serve como um centro de coordenao, ou seja, um depsito central.

Captulo 1 - Introduo

A fundao desse centro de distribuio data de 1984. Tal centro seria, mais tarde, transferido para Capuava e Sertozinho, localizados no interior de So Paulo. Em 1999, Tambor voltou a abrigar as atividades de armazenamento e distribuio de produtos da Multibrs.

1.3 Os produtos

Figura 1.2 Produtos da Multibrs

As marcas Brastemp e Consul, juntas, fazem com que a Multibrs S.A. Eletrodomsticos seja a nica empresa nacional a fabricar todos os produtos da linha branca. Seus produtos compreendem: refrigeradores, freezers horizontais e verticais, foges, lavadoras de roupa, secadoras, lava- louas, fornos de microondas, condicionadores e depuradores de ar. A marca Brastemp oferece a linha de produtos eletroportteis: batedeiras, cafeteiras, liquidificadores e multiprocessadores. Alguns dos principais produtos da Multibrs so apresentados na Figura 1.2. No ano de 2004 a Brastemp lanou um novo conceito para a venda de eletrodomsticos, conceito este que j havia sido utilizado no setor automotivo: o de personalizao dos produtos. O Brastemp You, como este conceito ficou conhecido na Multibrs, foi iniciado na linha de refrigeradores. Entre as possibilidades de personalizao esto as cores para porta, freezer e gabinete do refrigerador, alm do

Captulo 1 - Introduo

comprador poder escolher tipos de porta latas e prateleiras, controle eletrnico externo, compartimento para porta laticnios.

1.4 O Estgio

O estgio do autor do presente trabalho foi desenvolvido na Unidade So Paulo, tendo sido iniciado em meados de agosto de 2004 como uma continuao do estgio desenvolvido na Unidade de Joinville no ms de julho do mesmo ano. At janeiro de 2005, desenvolveram-se trabalhos na rea de Engenharia de Manufatura, projetos estes que estavam voltados para WPS Whirlpool Production System, responsvel pela disseminao dos conceitos de manufatura enxuta pela fbrica. Dentre as atividades realizadas, esto: Kaizens: foram executados alguns workshops para a implementao de atividades 5S, cell design, racionalizao no sistema de abastecimento de linha, lean office em alguns setores administrativos tal como a prpria rea de engenharia de manufatura e o almoxarifado, dentre outras. Clculo da produtividade: a partir dos dados de horas disponveis e horas produtivas, calcula-se para todo fechamento de ms a produtividade de cada rea assim como a produtividade geral da Unidade So Paulo. Clculo do carga- mquina e dimensionamento de mo-de-obra: o clculo da capacidade de produo de cada setor da Unidade So Paulo que geralmente feito trimestralmente ou por solicitao extraordinria. calculado a partir do tempo que se leva para produzir um determinado modelo e a quantidade que dever ser produzida para os prximos meses. A partir desse clculo de capacidade, verifica-se qual ser a mode-obra necessria. Clculo do OEE: deve ser calculado mensalmente para cada rea da USP assim como para a unidade em geral. Apesar de cada rea ter sua

Captulo 1 - Introduo

especificidade para a obteno dos dados, o nmero final obtido pela diviso das horas de peas boas produzidas pelo total de horas disponveis para a fabricao. Clculo da produo equivalente: deve ser fechado no primeiro dia til do ms. Cada modelo tem o seu fator de equivalncia que a razo entre o tempo gasto para a produo de um determinado modelo e o tempo gasto para a fabricao do modelo mais simples. Dessa forma, a produo equivalente obtida multiplicando-se total produzido de um determinado modelo em um ms pelo seu respectivo fator de equivalncia. Treinamentos de Poka-Yoke: alguns treinamentos de poka-yoke so ministrados para o pessoal da linha para que eles se familiarizem com o conceito de preveno de falhas por poka-yoke e assim possam aplic- lo no dia-a-dia de suas tarefas.

A partir de fevereiro de 2005 o estgio passou a ser desenvolvido na Unidade Gerencial Bsica (UGB) Montagem, realizando as atividades anteriormente descritas, mantendo um maior contato com o pessoal diretamente relacionado com a produo.

1.5 O trabalho de Formatura

1.5.1 Objetivo

Este trabalho tem por objetivo contribuir no desenvolvimento da soluo para um problema real identificado na empresa onde o estgio se desenvolveu assim como a obteno do diploma de Engenheiro de Produo pela escola Politcnica da Universidade de So Paulo.

Captulo 1 - Introduo

As etapas de soluo do problema compreendem a descrio do problema para que o mesmo seja bem definido, a escolha de uma metodologia que possa ser aplicada na avaliao do problema e a elaborao de uma soluo para a empresa.

1.5.2 Definio do tema

Alta eficincia nos processos operacionais foi sempre algo buscado pelas empresas. As maneiras pelas quais tal eficincia atingida, porm, variaram no decorrer do tempo. A linha de montagem fordista um dos paradigmas de sistema de produo que se tornaram clebres pela obsesso busca da alta eficincia. Dentre as caractersticas principais desse tipo de processo esto: a velocidade ditada pela linha (o operador no segue seu ritmo e sim o ritmo da linha); as tarefas so divididas at seus elementos mais elementares; utilizao para a produo de itens com alta demanda e bastante padronizado. Com as novas necessidades de mercado, os produtos mudam cada vez mais rapidamente, ou seja, h uma diminuio do seu ciclo de vida. Alm disso, h uma competio cada vez maior por custos entre as empresas. Dessa forma, h uma busca cada vez maior por agilidade, flexibilidade e qualidade na concepo e fabricao de produtos. Neste contexto, as empresas esto sendo foradas a tornar seus processos mais enxutos, e assim ter a capacidade de reagir mais flexivelmente e eficientemente s mudanas de demanda. Em face desses desafios, surgiram novas formas de se organizar o layout fabril diferentes da linha de produo tradicional: as clulas de manufatura. Trabalhando hoje, em linhas de montagem, a Unidade So Paulo busca tambm novas formas de produo alterando, para alguns produtos, o layout de seus dispositivos e pessoas, reduzindo seus lead-times e melhorando a eficincia na utilizao de seus recursos.

Captulo 1 - Introduo

Uma das questes que atualmente importante para a empresa seria elucidar os reais ganhos que se poderia obter pela mudana de um layout tradicional em linha para o arranjo em torno de uma clula de manufatura ou agrupamento de clulas. Busca-se, assim, uma comparao entre o sistema atual de produo baseado em linhas de montagem e o sistema alternativo de aplicao do conceito de manufatura celular.

1.5.3 Objetivo do projeto

Os objetivos principais do projeto desenvolvido para fins deste trabalho so: 1. Desenvolver um estudo para o planejamento do processo de mudana do sistema de produo da linha de montagem para clulas de manufatura na Unidade So Paulo da Multibrs. 2. Avaliar comparativamente os dois sistemas de produo com base em marcadores como: lead-time, qualidade, ocupao de espao, produtividade, ergonomia, flexibilidade, estoque, etc. Dessa forma, os dados da situao atual da empresa devero ser levantados para comparao com o desempenho que se deseja alcanar no estado futuro.

1.5.4 Restries

A Multibrs, atravs da Unidade So Paulo, produz uma grande variedade de foges, tornando invivel a abrangncia do processo de produo de todos. Dessa forma, o estudo ser restrito para um tipo de produto que montado em uma das linhas da fbrica. Dentro da fbrica, o produto passa por trs grandes setores at ser enviado expedio: estamparia, esmaltao e montagem. O escopo do projeto est restrito ao setor de montagem da fbrica. Dessa forma, no sero levados em considerao os processos, layouts ou outras informaes dos setores de estamparia e esmaltao. Tanto os modelos, os processos e os nomes dos componentes sero codificados por motivos de sigilo.

LEVANTAMENTO BIBLIOGRFICO

Captulo 2 Levantamento bibliogrfico

11

2. Levantamento Bibliogrfico

Neste trabalho apresentada uma comparao entre dois tipos de sistema de produo que foram desenvolvidos no sculo vinte: a produo em massa e a produo enxuta. A primeira tipicamente associada produo em linhas de produo com tempos de ciclo curtos e tarefas altamente repetitivas. J a segunda apregoa entre novas prticas como a produo em clulas de manufatura com operadores mais flexveis Com o intuito de se fazer uma comparao mais aprofundada entre estes dois tipos de sistemas produtivos, faz-se necessria a apresentao de um breve histrico desses dois paradigmas, no somente para explicitar quais aspectos sero comparados como tambm para salientar as caractersticas contingenciais que beneficiaram o surgimento de cada um. Neste captulo discute-se o advento de cada paradigma: a emergncia da produo em massa em contraposio aos modos artesanais de fabricao e o desenvolvimento da produo enxuta no Japo.

2.1 O surgimento e declnio da produo em massa

At a ltima dcada do sculo dezenove e o incio do sculo vinte a produo era dominada pelo artesanato. A mo-de-obra era composta por uma fora de trabalho altamente qualificada em projeto, operao de mquinas, ajuste e acabamento.(WOMACK, 1992) Isso significava que grande parte do tempo despendido para a fabricao de um produto era em reoperao. Os artesos eram capazes apenas de fabricar um volume de produo baixssimo (...) conforme o mesmo projeto.(WOMACK, 1992) A fabricao dos produtos era altamente personalizada, pelo que poucas pessoas na poca estavam dispostas a pagar.

Captulo 2 Levantamento bibliogrfico

12

Womack (1992) aponta algumas das desvantagens que se pode notar na produo artesanal. Os custos de produo eram elevados e no diminuam com o volume, significando que apenas alguns poucos ricos podiam se dar ao luxo de adquirir carros. Alm disso, porque cada carro produzido era, na verdade, um prottipo, a consistncia e a confiabilidade eram ilusrios (...). Tambm fatal foi para a poca a incapacidade de as pequenas oficinas independentes onde se dava a maior parte do trabalho de produo desenvolverem novas tecnologias. Os artesos individuais simplesmente careciam de recursos para perseguirem inovaes fundamentais: avanos tecnolgicos genunos necessitariam de pesquisa sistemtica, e no apenas de tentativas isoladas. Aps a Primeira Guerra Mundial houve o aparecimento da produo em massa na indstria automobilstica. Tal sistema de produo surgiu como uma forma de se diminuir ou eliminar as limitaes da produo artesanal. comum associar o nome de Henry Ford organizao da produo em linha de montagem. Esta, porm, surgiu apenas quase uma dcada depois que ele comeou a fabricar seus carros. Vrias etapas foram antes necessrias para que Ford introduzisse, em 1913, o conceito de linha de montagem. Segundo Womack (1992), um dos primeiros passos necessrios foi assegurar a intercambialidade de peas. Como estas, anteriormente, eram feitas artesanalmente, era praticamente impossvel fazer duas peas iguais na mesma medida. Para se fabricar carros mais padronizados era necessrio que houvesse maior facilidade na montagem de peas. A fim de possibilitar um melhor controle dimensional na produo de peas que deveriam se ajustar entre si, foi necessria a padronizao tambm do sistema de medida ao longo de todo o processo de fabricao. Ford comeou a montagem de seus carros em 1903. Nesta poca, os carros eram montados inteiramente sobre uma plataforma. Neste perodo, que antecederam a introduo do Ford Modelo T, o tempo de cic lo de um montador era de 514 minutos (WOMACK, 1992), significativamente maior que o tempo de ciclo de um operador que anos depois viria a trabalhar na linha de montagem.

Captulo 2 Levantamento bibliogrfico

13

A busca por um processo mais eficiente levou Ford a trazer as peas necessrias montagem de seus veculos mais prximo de onde eram utilizadas, ou seja, prximo aos montadores que ficavam juntos s plataformas. Isso diminua significativamente o tempo necessrio para o transporte de peas e aumentava o aproveitamento do montador em operaes de agregao de valor. (WOMACK, 1992) Uma mudana no processo de montagem dos carros ocorreu em 1908 quando Ford diminua as tarefas de cada operador, fazendo com que eles se movimentassem de carro a carro ao longo do processo de montagem. Devido a essa alterao de processo, o tempo de ciclo do operador caiu drasticamente de 514 para 2,3 minutos. (WOMACK, 1992) Todas essas mudanas acarretaram um aumento significativo da

produtividade por vrios motivos, entre eles: como as peas eram facilmente intercambiveis, o tempo despendido com ajuste ps- montagem (o que ocorria com freqncia quando o processo era artesanal) foi reduzido; os tempos de movimentao de pessoas buscando peas e equipamentos foram reduzidos j que estes foram trazidos para prximo dos operadores; O aprendizado com tarefas de tempo de ciclo mais curto era muito mais rpido. A completa familiaridade com uma s tarefa permitia ao trabalhador execut- la mais rapidamente. (WOMACK, 1992)

Figura 2.1 Linha de montagem de Ford

Captulo 2 Levantamento bibliogrfico

14

Apesar de todas as melhorias implantadas para solucionar a produtividade, um problema ainda ficava ntido na montagem dos veculos: a movimentao dos montadores em direo aos veculos. Com o intuito de evitar tal desperdcio de esforo, Ford cria, em 1913, na fbrica de Highland Park, a linha de montagem, em que, ao invs do montador se movimentar de veculo em veculo, este se movimentava em direo ao operrio (WOMACK, 1992), tal como apresenta a Figura 2.1. A introduo do sistema de produo em linhas de montagem possibilitou a busca de economias de escala que reduzem os custos unitrios de produo quanto mais veculos se produzem, visto que os custos indiretos se diluem pelos diversos carros produzidos. O paradigma de produo criado por Ford foi responsvel por um grande aumento de produtividade. A produo em massa perdurou por mais de meio sculo como a forma mais eficiente de montagem. Quanto mais Ford produzia, mais os custos de seus produtos caiam. Desta forma, para poder-se justificar um investimento, era necessrio o desenvolvimento de ferramentas que fabricassem em altos volumes e cujos custos com setups fossem baixos. Tais caractersticas das ferramentas tiveram impacto direto no gerenciamento de estoques. Como as ferramentas so utilizadas para grandes volumes, acabam criando estoques enormes, muitas vezes escondendo defeitos entre as peas produzidas (WOMACK, 1992). Alguns problemas, porm, apareceram junto linha de montagem. Talvez o que tenha ficado mais evidente, e que mais tarde motivou presses sociais por outras formas alternativas de produo, foi a alienao qual os operadores foram submetidos. Visto que as operaes realizadas pelos operadores foram reduzidas aos menores elementos possveis, eles no tinham conhecimento da influncia de suas operaes no produto final. Alm desta alienao, outro fator desconfortante era o ritmo das operaes dos montadores. Enquanto que na produo artesanal o trabalhador seguia o seu

Captulo 2 Levantamento bibliogrfico

15

prprio ritmo, nas linhas de montagem de Ford, os trabalhadores seguiam o ritmo ditado pela prpria linha. Outro fator negativo para a produo em massa foi a falta de flexibilidade da linha. O Modelo T, primeiro produto de Ford produzido em massa, vinha em nove verses, incluindo um conversvel para duas pessoas, um carro de passeio aberto para quatro pessoas, um sedan coberto para quatro pessoas e um caminho com compartimento de carga atrs. No entanto, todos rodavam sobre o mesmo chassis, contendo todos os componentes mecnicos. Em 1923, pico da produo do Modelo T, Ford produziu 2,1 milhes de chassis para esse modelo, cifra que se revelou um marco da produo em massa padronizada. (WOMACK, 1992) Com o passar dos anos, o mercado passou a exigir produtos mais variados, que pudessem atender desejos especficos de cada cliente, mesmo tendo este que pagar um valor adicional para obt-lo. Tal variabilidade foi algo buscada anos mais tarde pela produo enxuta. Explorando a estratgia de produo em massa, as companhias automobilsticas norte-americanas dominaram a indstria automobilstica mundial, e o mercado norte-americano representou a maior porcentagem das vendas de automveis do mundo. (WOMACK, 1992) Em 1955, porm, inicia-se a queda da produo em massa, no mesmo ano que foi considerado o apogeu deste tipo de produo. A indstria norte-americana havia comeado a sofrer os impactos das importaes. A antiga perfeio da produo em massa j no podia manter tais companhias norte-americanas em posio de liderana. (WOMACK, 1992)

2.2 A Produo Enxuta

Vrios fatores contingenciais levaram o Japo a adotar a manufatura enxuta como sistema de produo. Tais caractersticas fizeram com que a Toyota buscasse um esquema de fabricao de carros que eliminasse ao mximo os desperdcios. Womack (1992) aponta diversos fatores que motivaram o surgimento da produo enxuta.

Captulo 2 Levantamento bibliogrfico

16

Um destes fatores foi a limitao do mercado interno japons, tornando necessria a fabricao de uma grande variedade de veculos. As vrias camadas sociais existentes no Japo demandavam diferentes tipos de veculos que atendessem s suas necessidades. (WOMACK, 1992) Fica evidente aqui que no era mais possvel, como no caso da produo em massa americana, a fabricao de algumas poucas variaes de um nico modelo. Outro fator importante foi a fora de trabalho japonesa que no estava mais disposta a suportar certas condies em seu ambiente de trabalho. Ela no estava propensa a ser tratada como custo varivel ou pea intercambivel. (WOMACK, 1992) Ainda quanto mo-de-obra inexistiam os chamados trabalhadoreshspedes imigrantes temporrios dispostos a enfrentar condies precrias de trabalho, em troca de remunerao compensadora ou minorias com opes ocupacionais limitadas. (WOMACK, 1992) sob este cenrio que surge no Japo o sistema de produo enxuta ou Sistema Toyota de Produo (STP). Taiichi Ohno, um dos engenheiros industriais da Toyota e um dos maiores responsveis pela implantao de tal sistema de produo nas fbricas da Toyota, verificou que o sistema de produo em massa adotado por Ford apresentava diversos tipos de muda (termo japons que se refere a desperdcios). Segundo Womack (1992), os desperdcios eram:

1. Defeitos: tempo que se era gasto com retrabalho, inspeo ou utilizao de mquinas que produziam peas no-conformes. Alm disso, nas fbricas de Ford o produto s era inspecionado no final da linha, assim se um defeito fosse produzido no comeo da linha, havia perda de capacidade de produo com os tempos perdido de mo-de-obra e equipamento gastos no processamento deste produto ao longo da linha. 2. Espera: como nas fbricas de Ford a produo era feita em grandes lotes, visto que s assim o investimento era rentvel, havia a espera para que tal lote ficasse pronto.

Captulo 2 Levantamento bibliogrfico

17

3. Processo: desperdcios causados pela execuo de processos incorretos ou desnecessrios, ou seja, a execuo de processos que no agregam valor ao produto na tica do cliente. 4. Excesso de produo: fabricar peas em grandes lotes mesmo que as mesmas no sejam necessrias. Alm de se desperdiar tempo, quando se produz em grandes quantidades, as peas com defeitos ficam mascaradas. 5. Movimentao: pessoas que devem se deslocar para alcanar uma determinada pea, por exemplo. 6. Estoques: excesso de matria-prima, estoque em processo (WIP) ou de produtos acabados, o que mais uma vez mascara no-conformidades. 7. Transporte: movimentao de peas, material em processo ou produtos acabados pela fbrica. 8. Criatividade dos operadores: eles no eram ouvidos para dar sugestes sobre melhorias no processo, sendo tratados como pea intercambivel no sistema de produo. Ohno julgava os trabalhadores da montagem provavelmente capazes de executar a maioria das funes dos especialistas, e bem melhor, pela familiaridade com as condies da linha. (WOMACK, 1992)

Destes oito tipos de desperdcios, os sete primeiros foram originalmente definidos por Ohno. O primeiro passo tomado por Ohno para eliminar tais desperdcios foi montar equipes de trabalhadores, que ficaram responsveis por um conjunto de etapas da montagem, trabalhando em grupos. Diferentemente da linha no sistema de produo em massa de Ford em que a qualidade com a qual os operadores realizam suas tarefas no importante, visto que os defeitos so constatados apenas no final da linha, exigido dos trabalhadores das linhas da Toyota que realizem suas operaes da melhor maneira possvel. O segundo passo adotado por Ohno foi a alocao de tarefas que antes eram feitas por pessoal especializado mo-de-obra direta da linha. Dentre tais tarefas estavam: limpeza da rea, pequenos reparos de equipamentos e ferramentas e algum tipo de controle de qualidade. (WOMACK, 1992)

Captulo 2 Levantamento bibliogrfico

18

Em seu ltimo passo na implementao da manufatura enxuta em suas fbricas, Ohno reservou um horrio para a equipe sugerir periodicamente um conjunto de medidas para melhorar o processo. Esse processo de aperfeioamento contnuo e gradual em japons, kaizen dava-se em colaborao com os engenheiros industriais, que ainda existiam, mas em nmeros bem menores. (WOMACK, 1992) Pode-se perceber por tais etapas que o que Ohno realmente queria era atribuir mais responsabilidades aos trabalhadores que estavam em contato mais direto com a produo. Segundo Womack (1992), ele chegou ao ponto de instalar em cima de cada operador uma corda que, quando puxada, pararia a linha. Tal tarefa era inconcebvel quando se leva em considerao o sistema de produo em massa adotado por Ford, onde a linha s poderia ser parada pelo coordenador de linha e, mesmo assim, apenas quando fosse extremamente necessrio. Um dos fatores que alavancaram a disseminao do STP em detrimento do sistema de produo em massa foi o crescimento das famlias, que passaram a exigir algo alm do carro ou da caminhonete tradicionais. O mercado, assim, comeou a se fragmentar em vrios segmentos de produtos. (WOMACK, 1992) Alm disso, o sistema de produo flexvel da Toyota e sua habilidade em reduzir custos em engenharia de produo permitiram companhia suprir a variedade de produtos exigida pelos compradores sem custos elevados. (WOMACK, 1992) Ainda segundo Womack (1992), hoje a Toyota vista, pela maioria dos observadores da indstria, como a mais eficiente e a que produz os veculos motorizados de melhor qualidade em todo o mundo.

2.3 A clula de manufatura

Suri (1998) define clula de manufatura como sendo um conjunto de mquinas (geralmente distintas), prximas umas s outras, dispostas de acordo com o processo do produto para minimizar movimentao de peas (geralmente um layout em formato de U utilizado para minimizar a movimentao de operadores). Uma

Captulo 2 Levantamento bibliogrfico

19

clula pode ser operada por um conjunto de trabalhadores multi-tarefa que so treinados para realizarem vrias operaes dentro da clula, e que tm total responsabilidade pelo desempenho em qualidade e entrega. A clula dedicada para fabricar uma famlia de produtos que necessitam de operaes similares, as quais devem preferencialmente ser completadas dentro da clula. Isto requer que todos os recursos necessrios para completar as operaes desta famlia estejam disponveis dentro da clula. Desta definio, Suri (1998) sugere seis pontos-chave: O objetivo da clula de iniciar com a matria-prima e terminar com o produto acabado; As mquinas so para processo de natureza distinta, o que o oposto do que ocorre num layout funcional; Todos os recursos so dispostos prximos uns aos outros; Existem trabalhadores multi-tarefas que realizam diversas operaes; dada responsabilidade aos operadores quanto ao desempenho da clula; A clula dedicada a um conjunto de produtos, ou famlia.

Quanto ao layout da clula, ele geralmente feito em formato de U, trazendo o incio e o fim do processo prximos, o que diminui o tempo de movimentao do operador pela clula. Como ressaltado anteriormente, as estaes de trabalho so aproximadas o mximo possvel na seqncia das etapas do processo. Existem basicamente trs formas atravs das quais o trabalho pode ser organizado dentro da clula: o processo distribudo dentro do time, um operador nico realiza todo o processo, ou cada membro do time realiza o processo completo.

Figura 2.2 Clula com o processo distribudo dentro do time

Captulo 2 Levantamento bibliogrfico

20

No primeiro caso, indicado na Figura 2.2, o processo inteiro dividido entre os operadores. Como principais vantagens esto a possibilidade de ajuda mtua dentro da clula e a maior facilidade de treinamento, visto que uma variedade menor de operaes delegada a cada operador. Entre as desvantagens est o fato de que se torna difcil o balanceamento das operaes e mant-las balanceadas.

Figura 2.3 Clula com um nico operador realizando todo o processo

Uma segunda forma seria um nico operador realizar todo o processo (Figura 2.3), passando por todos os postos. Isso faz com que o lead-time diminua, assim como a variabilidade de qualidade, h uma maior facilidade de controle, alm do operador se sentir mais motivado visto que ele monta o produto completo. Uma desvantagem, porm, o tempo de aprendizado mais longo quando comparado ao primeiro caso.

Figura 2.4 Clula onde cada membro do time realiza todo o processo

A Figura 2.4 indica que uma terceira forma de se organizar uma clula seria com cada membro do time realizando o processo completo, com dois ou mais operadores passando por todos os postos. Tal forma de organizao proporciona uma

Captulo 2 Levantamento bibliogrfico

21

maior facilidade para se ajustar a capacidade da produo. Uma desvantagem trazida porm que o tempo de ciclo ditado pelo operador mais lento. Este ltimo caso conhecido tambm pelo conceito de rabbit chase, ou caa ao coelho, onde as mquinas so colocadas bem prximas e as operaes so conduzidas atravs de uma pea por vez atravs de todo o processo sem acumulao de estoques intermedirios entre os processos (SUZAKI, 1987). Neste caso, um operador visto como a caa de outro. Todos os tipos de organizao anteriormente citados devem levar em considerao uma premissa: o simples fato de se mudar o arranjo das mquinas no fluxo de processos significa que os operadores talvez devero aprender como operar diferentes tipos de equipamentos para executarem o processo (SUZAKI, 1987), o que tambm conhecido como operador multifuncional. Quando o operador treinado em diversas mquinas ou em diversas operaes, ele qualificado para responder s mudanas de necessidade de produo, mudando de posio quando for necessrio.(SUZAKI, 1987) Segundo Montebello (1994), o trabalho em equipe est aumentando, e parece razovel projetar que o nmero e tipos de companhias que utilizam equipes como forma padro de processos continuar crescendo. As empresas que querem repensar formas antigas e aplicar as lies aprendidas pelas empresas que esto na frente esto descobrindo que o retorno sobre o investimento de tempo e esforo vlido. Com o intuito de se montar uma clula de manufatura, deve-se tambm ter em mente como as operaes devero ser divididas entre os operadores. Para isso, lana-se mo de uma ferramenta conhecida como Grfico de Balanceamento de Operaes, ou GBO. Essa ferramenta facilita a visualizao no somente das operaes de cada operador mas tambm do modo como o tempo de cada um deles est distribudo entre operaes que agregam valor, do modo como um componente montado em um produto, das operaes que no agregam valor mas que so, no momento, necessrias, do modo como testes so feitos no produto, ou das operaes que simplesmente no agregam valor (ex. retirada de uma pea de um contentor).

Captulo 2 Levantamento bibliogrfico

22

Para se fazer tal grfico, deve-se primeiramente levantar a situao atual do processo. Uma pessoa deve avaliar primeiramente cada operao de um determinado operador e avaliar como tais operaes sero divididas. Deve-se levar em considerao que cada operao no pode ser nem muito rpida, o que dificultaria a cronometragem, nem muito longa, o que dificultaria futuramente a transferncia de uma operao para outro operador. No momento em que as operaes so dividas, elas j podem ser classificadas no critrio anteriormente proposto: 1. operao que agrega valor; 2. operao que no agrega valor mas que necessria; 3. operaes que no agregam valor. A partir do momento em que as operaes j esto claramente determinadas, pode-se dar incio ao processo de cronometragem. As operaes devem ser cronometradas continuamente (sem pausas) na seqncia em que elas realmente ocorrem (o que foi determinado na etapa de avaliao das operaes). Eventos aleatrios que alteram em muitas unidades o resultado final devem ser anotados. Este procedimento de avaliao de operaes e posterior cronometragem deve ser feito para cada operador que executa as tarefas no sistema em estudo. No grfico, todos os operadores so representados ao longo do eixo das abscissas em que as barras verticais representam o tempo total de suas operaes. Para facilitar a redistribuio das operaes pelos operadores, pode-se primeiramente fazer o grfico mo, dividindo-se a barra de tempo de cada operador em suas respectivas operaes. As operaes de cada operador podem ser inicialmente colocadas no grfico na forma de pedaos de papel colados sobre o mesmo para posterior redistribuio de operaes. Na Figura 2.5 apresentada uma ilustrao do Grfico de Balanceamento de Operaes.

Captulo 2 Levantamento bibliogrfico

23

No agrega valor No agrega valor mas necessrio Agrega valor TC Tempo de Ciclo Operador

Figura 2.5 GBO antes das melhorias

O Grfico de Balanceamento de Operaes torna mais fcil a visualizao dos desperdcios com operadores mal aproveitados, como nos casos dos operadores um, trs e quatro na Figura 2.5 (considerando que o tempo total de suas operaes est bem abaixo do tempo de ciclo), bem como a posio do operador gargalo, que no caso o operador cinco; alm do modo como o tempo dos operadores est sendo aproveitado em cada estao. Cabe aqui diferenciar o tempo de ciclo (TC) do takt-time (TT). Enquanto o tempo de ciclo se refere capacidade de produzir, ou seja, o intervalo de tempo com que se consegue entregar um produto, o TT se refere ao tempo que se deveria produzir um produto para atender demanda do cliente final. Na Multibrs a variao da velocidade dos processos produtivos devido flutuao da demanda no controlada pelo TT. Mantm-se o tempo de ciclo (TC) para um determinado produto e varia-se o tempo disponvel para a produo de um determinado modelo. Para se construir um grfico de balanceamento de operaes que fique mais prximo do ideal deve-se, primeiramente, tentar eliminar as operaes que no agregam valor, representadas no grfico da Figura 2.5 pela cor vermelha.

Captulo 2 Levantamento bibliogrfico

24

Feita esta etapa, caso no seja possvel eliminar totalmente as etapas que no agregam valor mas que sejam necessrias, deve-se tentar diminuir o tempo para execut- las. O tempo necessrio para uma etapa de teste, por exemplo, pode ser diminudo atravs da utilizao de equipamentos que faam os testes em menor tempo ou de pessoas melhor treinadas. Depois que as operaes foram enxugadas ao mximo, inicia-se o processo de realocao de operaes. Esta etapa desse ser feita de forma que a soma dos tempos de operao de cada operador chegue o mais prximo possvel do tempo de ciclo sem, porm, ultrapass- lo. nesta etapa que se torna importante a diviso correta das operaes, visto que com uma diviso mal feita, no se pode realocar corretamente as operaes para outros operadores. Na Figura 2.6, est indicado como ficaria o GBO anterior com as alteraes propostas e mais prximo do ideal.

Figura 2.6 GBO com melhorias

No grfico da Figura 2.6, como pode-se notar, eliminaram-se todas as operaes que no agregam valor e, dentre as operaes que no agregam valor mas que so necessrias, diminuram-se os tempos necessrios para cada operao. Quando se faz a redistribuio de operaes, existem basicamente duas formas de se atacar o problema de balanceamento. A primeira da forma que est

Captulo 2 Levantamento bibliogrfico

25

feita no grfico da Figura 2.6, atravs da diminuio de necessidade de mo-de-obra. Neste caso os operadores podem ser alocados na realizao de kaizens. Outra forma seria manter o total da mo-de-obra, reduzindo-se, porm, o tempo de ciclo. O ideal para um GBO seria fazer com que todos os operadores tivessem o somatrio dos seus tempos de operaes igual ao tempo de ciclo do processo. Isso, porm, muito difcil de ser alcanado visto que h muitas operaes que no podem ser subdividas entre dois operadores ou porque uma dada operao precede obrigatoriamente outra. Como foi visto no GBO da Figura 2.6, as operaes que no agregam valor, representadas pela cor vermelha, foram eliminadas. Grande parte das operaes que no agregam valor referem-se movimentao de pessoas para buscar peas. A eliminao desses desperdcios pode ser obtida atravs de uma correta poltica de abastecimento da montagem. Quando se cria uma clula deve-se colocar os materiais em pontos estratgicos para que os operadores possam pegar as peas necessrias para as suas operaes sem que os mesmos tenham que se deslocar muito. Em uma situao ideal, os operadores devem ser capazes de pegar suas peas sem sair do lugar. Pode-se, como soluo, utilizar as prateleiras de ponto-de-uso (PDU) para as peas e subconjuntos. Tais prateleiras geralmente utilizam a fora gravitacional para a movimentao das peas. Estes dispositivos para as peas entregam os materiais em escorredores gravitacionais, de fora das clulas diretamente s mos dos operadores criadores de valor dentro da clula. (HARRIS; HARRIS; WILSON, 2002) Harris, Harris e Wilson (2002) destacam que as prateleiras PDU (...) foram projetadas cuidadosamente para que o operador da rota de entrega pudesse entregar material de fora da clula ao ponto-de-uso e apanhar as embalagens vazias de entregas anteriores no mesmo lugar. O operador da rota de entrega (...) no entra na clula e perturba o operador da linha. Igualmente importante, nas clulas, os associados da produo (...) nunca precisam deixar sua posio de trabalho para pegar peas ou desfazer-se de embalagens vazias.

Captulo 2 Levantamento bibliogrfico

26

A Figura 2.7 mostra como a PDU funciona.

O PE RA DO R DE R OT A

DE E NT RE GA

O PE RA DO R DA

C L UL A

Figura 2.7 Funcionamento da PDU (HARRIS; HARRIS; WILSON, 2002)

Vale ressaltar que, caso no seja necessrio o transporte de peas atravs de caixinhas, as PDU podem ser feitas com apenas uma via, ou seja, no necessria a utilizao de uma via para o retorno das caixas.

2.4 Algumas das vantagens da clula de manufatura

Suri (1998) resume alguns dos benefcios que se pode obter com a clula de manufatura: O fluxo do produto simples e claro, levando a uma melhor visibilidade de tarefas e a um controle mais simples; Reduo no manuseio de materiais, o que no apenas diminui custos e tempos, como tambm reduz defeitos causados por movimentao e manuseio freqentes; Enriquecimento de tarefas, levando ao aumento da satisfao dos trabalhadores;

Captulo 2 Levantamento bibliogrfico

27

O treinamento e a freqente comunicao que levam melhoria contnua (pela reduo das atividades que no agregam valor ao produto como setups e paradas, e melhoria da qualidade dentro do processo); Melhor qualidade e reduo de retrabalho; Descentralizao da programao e controle, levando adoo de sistemas centrais mais simples que tm maiores chances de sucesso; Habilidade de produzir em lotes menores, que, combinado com a proximidade dos operadores e do lote de transferncia, resultam em leadtime e estoque em processo menores.

Segundo Engstrm, Johansson, Jonsson e Medbo (1995) uma das razes pelas quais ocorrem melhorias na qualidade dos produtos com a implementao de clulas de manufatura a de que os operadores ao serem organizados em grupos de trabalho passam a ter mais possibilidades de ajustar componentes que os operadores em linha de montagem. Segundo Engstrm, Jonsson e Medbo (2004), relativamente mais fcil para o grupo de trabalho analisar o correto funcionamento dos produtos quando os tempos de ciclo so maiores, especialmente quando mtodos de abastecimento avanados so utilizados e medidas especficas para aumentar o aprendizado so adotadas. Sekine (1992) levanta outro motivo para o aumento da qualidade. Para ele, com o one-piece-flow, os lotes no mais existem. Isto significa que no se pode pensar mais em controle de qualidade em termos de inspeo por amostragem de um lote ou outro mtodo estatstico de controle de qualidade baseado em lotes. Em particular, no se pode mais pensar em um risco calculado de defeitos para o montador ou consumidor. O nico mtodo que se pode considerar uma inspeo atravs de todo o processo que diminua o risco de defeitos para o consumidor a zero. Um ganho levantado por Engstrm, Jonsson e Medbo (2004) que Suri (1998) no salientou foram os ganhos com ergonomia. Segundo estes autores (2004), o trabalho em clula menos repetitivo devido ao aumento do tempo de ciclo e a possibilidade de se variar o ritmo do trabalho.

Captulo 2 Levantamento bibliogrfico

28

Tais autores ainda levantam outros ganhos que podem ser obtidos com a introduo da manufatura baseada em clula. Engstrm, Jonsson e Medbo (1999) afirmam que o tempo necessrio desde o desenvolvimento de um novo produto at a sua introduo no mercado pode ser tambm reduzido, em comparao ao tempo necessrio at o lanamento do mesmo produto mantendo o sistema de produo em linha de montagem.

LEVANTAMENTO DA SITUAO ATUAL DOS

PROCESSSO NA FBRICA

Captulo 3 Levantamento da situao atual dos processos da fbrica

30

3. Levantamento da situao atual dos processos na fbrica

Neste captulo apresentada a situao atual da empresa em relao s informaes necessrias para a realizao do presente projeto, no somente para que se possa definir o problema objetivo do estudo com uma maior clareza como tambm para se fazer uma comparao entre o estado atual e o que se deseja alcanar.

3.1 O processo de fabricao

Como ressaltado na seo de 1.5.4, o processo de fabricao de foges na Unidade So Paulo composto por trs estgios ou setores principais (em ordem):

Estamparia Esmaltao Montagem

A matria-prima que chega na rea de estamparia (ou metais, como a rea tambm conhecida) transformada em diversas peas que sero utilizadas em etapas posteriores. Algumas peas que so estampadas nessa rea vo para a rea seguinte, a esmaltao. O manuseio de grande parte das peas que so transportadas entre estas duas reas controlado atravs do sistema de kanban. Outras peas no necessitam de processo de esmaltao e so dirigidas rea da montagem, que recebe no s estas peas como tambm as peas esmaltadas e as que no so fabricadas internamente, que so, na verdade, componentes necessrios para a montagem do produto. So componentes plsticos ou eltricos adquiridos prontos de fornecedores.

3.2 A montagem

Captulo 3 Levantamento da situao atual dos processos da fbrica

31

A rea de montagem composta por trs linhas onde os produtos so distribudos conforme a semelhana dos componentes utilizados e/ou de processos. Em cada uma das linhas, existe uma esteira rolante onde a montagem principal do produto feita. Dispositivos e pessoas no entorno dessa linha principal so dispostos para a montagem prvia de subconjuntos. Esses subconjuntos nada mais so que partes do produto que devem passar por processos de submontagem antes de serem montados no produto propriamente dito na esteira principal. Tais submontagens, como poder ser visto na seo 3.4, funcionam como se fossem clulas, sendo que os subconjuntos so transportados de mo em mo at chegar na linha de montagem. Na linha principal bem visvel que o ritmo de trabalho das operaes ditado pela esteira, apesar do operador ter a possibilidade de par- la quando um problema grave ocorre. O que no to visvel que, mesmo no realizando suas operaes em cima da linha de montagem, os operadores que so perifricos a esta linha, ou seja, aqueles que montam os subconjuntos, tm seus ritmos tambm ditados pela velocidade daquela visto que, os subconjuntos por eles entregues so consumidos na mesma velocidade de produo da linha. Existe um tipo linha, porm, em que os processos podem ser feitos com o produto parado: a linha stop-and-go. Por questes de concepo de produtos e de processos, existem pontos especficos onde os subconjuntos devem ser entregues na linha. Existe, assim, uma seqncia para a montagem desses subconjuntos na linha. Na Figura 3.1 est representado um fluxograma do processo de montagem de foges. Por questes de sigilo, os nomes dos subconjuntos sero codificados como SC#.

Captulo 3 Levantamento da situao atual dos processos da fbrica

32

SC1

ESTEIRA

SC3

SC2 SC5

SC4 SC6 SC8

SC7

Figura 3.1 Fluxo da produo em linha

3.3 Medida de Eficincia

A eficincia na distribuio das operaes da linha principal e de cada subconjunto deve ser calculada levando em considerao o tempo de ciclo do produto base para este projeto e os tempos das operaes de cada operador. Tais tempos so levantados, na Unidade So Paulo, pelos grupos conhecidos como grupos de GBO (Grficos de Balanceamento de Operaes). Tais grupos so formados por aproximadamente quatro pessoas, ficando cada grupo responsvel por uma das linhas. A frmula (1) a seguir utilizada para o clculo de efici ncia da distribuio das operaes da montagem principal e das submontagens:

(1)

Onde E = eficincia

Captulo 3 Levantamento da situao atual dos processos da fbrica

33

n = nmero de operadores TOn = tempo de operao do operador n TC = tempo de ciclo

O tempo de ciclo para o produto considerado no presente trabalho de 22 (vinte e dois) segundos. A eficincia ser calculada para a linha, para os subconjuntos e para a montagem como um todo. Um grfico com os tempos de cada operador ser apresentado para que fique mais fcil a visualizao. Nos grficos que seguem, a diferena representa o tempo no aproveitado em cada posto de trabalho pelo fato do tempo de operao que o ciclo da linha.

3.3.1 Linha

Quarenta e duas pessoas trabalham diretamente na linha de montagem considerada. Um grfico de balanceamento de suas operaes apresentado na Figura 3.2.

Figura 3.2 GBO da montagem principal na linha

Utilizando a frmula anteriormente citada, a eficinc ia desta linha de 71%, ou seja, do grfico anterior, 71% corresponde a tempo de operao e 29%

Captulo 3 Levantamento da situao atual dos processos da fbrica

34

corresponde ao que falta para o tempo de operao chegar ao tempo de ciclo (diferena).

3.3.2 Submontagem

As operaes de submontagem para este produto so executadas por 26 (vinte e seis) pessoas, levando em considerao todos os subconjuntos. A Figura 3.3 apresenta o GBO da submontagem:

Figura 3.3 GBO dos subconjuntos da linha de montagem

Utilizando a frmula (1), a eficincia nas operaes de submontagem de 78%, ou seja, na figura 2.3, 78% corresponde a tempo de operao e 22% corresponde ao que falta para o tempo de operao chegar ao tempo de ciclo (diferena).

3.3.3 Processo de montagem (linha e submontagem)

Considerando tanto as operaes realizadas na linha como as operaes realizadas na submontagem, a eficincia de 74%. Ou seja, em mdia, um operador fica 74% do seu tempo fazendo operaes de montagem do produto final.

Captulo 3 Levantamento da situao atual dos processos da fbrica

35

3.4 Esquemas das submontagens

Nesta seo ser dada ateno especial aos processos de submontagem. Um esquema do layouts onde cada subconjunto montado apresentado para uma melhor percepo da movimentao de peas e para levantamento de dispositivos para cada subconjunto. Os esquemas foram levantados pelo autor na prpria linha. Primeiramente mostrada na Figura 3.4 uma legenda dos smbolos que sero utilizados nos layouts esquematizados.

Movimentao da pea Operador

Figura 3.4 Legenda dos esquemas da submontagem

DISPOSITIVO

(1)

(2) 1

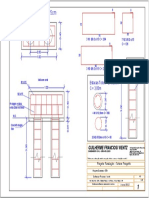

LINHA Figura 3.5 Montagem do subconjunto 1

A Figura 3.5 representa a montagem do subconjunto 1. Percebe-se que , na verdade, uma clula com apenas um operador. Ele obtm o componente principal disponvel no contentor (2), agrega alguns componentes ao subconjunto atravs do dispositivo e coloca o subconjunto terminado na bancada (1). As setas pontilhadas, neste caso, indicam o percurso da pea principal, sendo que o operador fica parado neste posto.

Captulo 3 Levantamento da situao atual dos processos da fbrica

36

DISPOSITIVO

(1) (2)

Figura 3.6 Montagem do subconjunto 2

O caso do subconjunto 2, retratado na Figura 3.6, parecido com o subconjunto 1. O operador neste caso, porm, obtm dois componentes nos contentores (1) e (2), faz a montagem dos mesmos juntamente com alguns outros componentes e libera o subconjunto final linha de montagem.

DISPOSITIVO

(1)

(2)

LINHA

(3)

LINHA

Figura 3.7 Montagem do subconjunto 3

Dois operadores so responsveis pela montagem do subconjunto 3, como pode ser percebido na Figura 3.7. O primeiro operador obtm a pea principal do subconjunto no local (3) realiza uma operao e coloca o subconjunto semi-acabado no estoque (2). O segundo operador ento alcana o subconjunto neste local e agrega outros componentes com a utilizao de um dispositivo. Terminadas suas operaes

Captulo 3 Levantamento da situao atual dos processos da fbrica

37

ele ento coloca o subconjunto acabado no local (1) onde algum operador da linha principal o colado no produto.

DISPOSITIVO

Figura 3.8 Montagem do subconjunto 4

No caso do subconjunto 4, conforme representado na Figura 3.8, o operador pega o componente principal no local (1), realiza as operaes no dispositivo e j o posiciona no produto que est em cima da linha. Neste caso, ele j consegue colocar o subconjunto dentro do produto, sem porm mont-lo. Nos outros casos, faz-se necessria a utilizao de uma bancada para a colocao do subconjunto terminado.

LINHA

(1)

(1)

DISPOSITIVO

Figura 3.9 Montagem do subconjunto 5

O caso do subconjunto 5, representado na Figura 3.9, parecido ao do subconjunto 3, em que dois operadores realizam a montagem. Algo que difere estes subconjuntos, porm, que, no subconjunto 5, no h estoque intermedirio entre os dois operadores, o que torna mais importante o balanceamento das operaes entre os dois para que um no se torne um gargalo.

LINHA

Captulo 3 Levantamento da situao atual dos processos da fbrica

38

BANCADA

BANCADA

TESTE

DISPOSITIVO

Dispositivo

LINHA

BANCADA

DISPOSITIVO

Figura 3.10 Montagem do subconjunto 6

O subconjunto 6 , indicado na Figura 3.10, o que tem a maior quantidade de operaes e, por isso, o que necessita de mais mo-de-obra entre as submontagens. Percebe-se, neste caso, que h uma clula em formato de U, em que o incio e o final do processo so trazidos um prximo do outro. Os dois primeiros operadores realizam as mesmas operaes, retirando a pea principal do contentor indicado pelo nmero (1), sendo que o subconjunto vai ento passando de mo em mo at chegar no operador final que o coloca prximo linha para que um outro operador o monte no produto que percorre sobre a esteira.

BANCADA

(1)

(1)

DISPOSITIVO

DISPOSITIVO LINHA

(1)

Figura 3.11 Montagem do subconjunto 7

Captulo 3 Levantamento da situao atual dos processos da fbrica

39

No subconjunto 7, indicado na Figura 3.11, os operadores trabalham um de frente para o outro, cada um em um dispositivo, sendo que a principal pea do subconjunto fica no local indicado pelo nmero (1). O primeiro operador faz suas operaes e passa para a outra pessoa que est na sua frente para que esta ento termine a montagem do subconjunto e abastea a linha de montagem principal.

BANCADA

BANCADA

BANCADA

BANCADA

BANCADA

BANCADA

LINHA

Figura 3.12 Montagem do subconjunto 8

Na montagem do ltimo subconjunto, conforme a Figura 3.12, os operadores realizam suas operaes de tal modo que o subconjunto semi-acabado passado de um operador ao seguinte at chegar no ltimo operador, o qual abastece a linha de montagem com o subconjunto terminado.

3.5 Levantamento de distncias percorridas

Nesta seo sero apresentadas as distncias percorridas pela pea principal de cada subconjunto. Tais peas sero as consideradas porque elas so utilizadas em todas as etapas da submontagem e so as que percorrem o maior caminho desde que so retiradas do contentor pelo operador at o momento em que so colocadas na linha de montagem.

Captulo 3 Levantamento da situao atual dos processos da fbrica

40

Este levantamento se faz necessrio para se saber qual o espao que se utiliza para a movimentao de peas alm de ser til para se comparar o atual sistema de produo com o estado futuro que se deseja estabelecer na montagem do produto. Alm das distncias percorridas, foi tambm levantada a quantidade em estoque na linha quando um novo contentor com peas chega. A Tabela 3.1 mostra as distncias percorridas e os estoques.

Tabela 3.1 Levantamento da situao atual Subconjunto SC1 SC2 SC3 SC4 SC5 SC6 SC7 SC8 Distncia (m) 3,7 3,0 3,1 1,9 3,0 9,3 3,8 9,1 Estoque 60 100 100 110 210 68 102 94

Na Figura 3.13, apresentado um Grfico de Pareto para uma melhor visualizao dos 8 subconjuntos (percurso da pea principal) em ordem decrescente. Este grfico sugere para quais subconjuntos h maior movimentao desnecessria.

Figura 3.13 Grfico de Pareto distncias percorridas pelos subconjuntos

Captulo 3 Levantamento da situao atual dos processos da fbrica

41

Pode-se perceber que os subconjuntos em que a movimentao de materiais maior so o SC6 e o SC8. O processo de montagem de tais subconjuntos deve ser avaliado em maior detalhe para que, no sistema de produo baseado em clula de montagem, sejam evitadas movimentaes desnecessrias.

PROJETO DE UMA CLULA DE MONTAGEM

Captulo 4 Projeto de uma clula de montagem

43

4. Projeto de uma clula de montagem

Este captulo tem por objetivo apresentar o estudo que foi feito para a implementao de uma clula de montagem a ser utilizada para a montagem de um produto que anteriormente era produzido em uma linha de montagem equipada com esteira rolante. O captulo inclui o estudo dos tempos das operaes e o layout dos dispositivos e pessoas.

4.1 Conhecendo o produto

Com o intuito de se implementar uma clula de produo, faz-se primeiramente necessrio o conhecimento mais detalhado do produto que ser nela montado. O produto deve ser analisado no somente em termos das peas que o compem como tambm pela perspectiva das etapas do processo para a sua montagem. Dessa forma, foi montada uma equipe para, inicialmente, desmontar o produto e analisar seus componentes e depois, observando a seqncia utilizada na linha de montagem, novamente mont- lo para que o processo pudesse ser avaliado. Nesta equipe havia integrantes da linha de montagem por se tratar de pessoas que possuem um maior conhecimento do processo e das operaes que so executadas na etapa de montagem e por saberem quais os principais problemas que ocorrem no processo. O produto que serviu para este estudo foi retirado no final da linha de montagem e levado para uma rea onde pudesse ser desmontado. Com o auxlio de pessoas que trabalham nesta linha, o produto foi sendo desmontado na ordem inversa em que montado e suas peas foram dispostas no cho em formato de U para que se pudesse ter uma melhor visualizao de um esquema inicial para o arranjo fsico da clula. Teve-se o cuidado de anotar em cada etapa de desmontagem as peas que eram retiradas para que mais tarde o produto pudesse ser montado na seqncia correta.

Captulo 4 Projeto de uma clula de montagem

44

Depois que o produto foi inteiramente desmontado, iniciou-se novamente o processo de montagem, o que foi feito em cima de um carrinho onde o produto podia ser transportado sem a necessidade de esteira. O carrinho foi transportado fazendo o caminho que foi percorrido quando as peas foram deixadas no cho. A cada etapa, o processo foi cronometrado para se ter uma idia de quantos produtos poderiam ser fabricados em uma clula, levando em considerao o nmero de operadores que fossem alocados e a durao do turno. Vale ressaltar que o produto desmontado foi um produto semelhante ao que se deseja montar na clula. Foi um produto cujas caractersticas serviram como uma boa base para o produto que realmente seria montado na clula. A Figura 4.1 mostra o produto totalmente desmontado com suas peas dispostas em forma de U no cho d fbrica.

Figura 4.1 Produto desmontado

4.2 As restries da clula de montagem

Visando direcionar o projeto e a implementao da clula de montagem em questo, a gerncia estabeleceu as seguintes restries:

Captulo 4 Projeto de uma clula de montagem

45

Na clula devero trabalhar um total de 11 pessoas, incluindo as pessoas que trabalharo na submontagem e na montagem propriamente dita; A clula dever ter um abastecedor responsvel por levar os kits de peas a serem montadas a todos os pontos necessrios da clula; Nenhuma restrio de espao inicial foi dada. Espera-se, porm, que o espao ocupado pela clula seja o menor possvel.

4.3 Operaes de montagem e submontagem do produto

Como ressaltado anteriormente, a montagem do produto foi analisada para se fazer um levantamento dos tempos das operaes e para se analisar como seria a montagem do produto em clula. No momento da cronometragem foram levantadas apenas as operaes que agregam valor e as que no agregam valor mas que so necessrias. Como forma de se estimar o tempo para as operaes que no agregam valor, foi acrescido 15% ao tempo levantado para as operaes cronometradas. Essa porcentagem pode ser justificada da seguinte forma: 1. Durante o turno de trabalho que de aproximadamente 480 minutos, 20 minutos so destinados s pausas. Dessa forma deve se prever a concesso de uma tolerncia de 4,2% do tempo de turno para estes descansos. 2. Para se estimar a porcentagem do tempo que um operador realiza tarefas que no agregam valor, escolheu-se um posto de trabalho da clula em projeto, levantando-se o tempo total de ciclo e o tempo em que o operador realiza tarefas que no agregam valor. As operaes que no agregam valor somaram 20 segundos e o tempo de ciclo para este posto de trabalho somou 178 segundos. Dessa forma, verificou-se que as operaes que no agregam valor representam 11,2% do tempo. Somando estas duas porcentagens, tem-se aproximadamente os 15% do tempo que foi acrescido ao tempo cronometrado, admitindo-se que a porcentagem do

Captulo 4 Projeto de uma clula de montagem

46

tempo em que no h agregao de valor semelhante nos demais postos de trabalho da clula em projeto. As operaes j esto subdivididas para os onze operadores que sero responsveis pela clula. Essa diviso foi feita somando-se todos os tempos da montagem e submontagem e dividindo-se tal soma pelo nmero total de operadores. A seqncia utilizada na diviso de operaes da clula foi a mesma utilizada na linha de montagem. Vale ainda ressaltar que os tempos que esto na Tabela 4.1 no so exatamente os tempos verificados na linha de montagem visto que, quando os tempos foram levantados, todas as peas e dispositivos estavam na mo de quem estava montando, o que geralmente no ocorre na linha de montagem. Por questo de sigilo, as operaes foram codificadas da seguinte forma:

onde xx diz respeito ao nmero do operador, que vai de 1 a 11 e yy o ndice relacionado ao nmero da operao que varia de acordo com cada operador. O termo estao foi utilizado ao invs de operador porque os operadores da montagem principal podero trabalhar de duas formas: ou trabalhando fixo em uma estao de trabalho, passando o produto semi-acabado para o prximo operador, ou cada operador passando por todas as estaes da montagem principal, montando o produto inteiro. Na Tabela 4.1 esto indicadas as operaes necessrias para a montagem do produto, j dispostos de forma balanceadas para sete estaes de trabalho da clula.

Captulo 4 Projeto de uma clula de montagem

47

Tabela 4.1 Tempos das operaes na montagem principal na clula

O tempo que foi utilizado como tempo de ciclo para o clculo da eficincia da distribuio das operaes tanto da montagem como da submontagem foi o tempo mximo obtido da soma dos tempos de operao de cada estao de trabalho.

Captulo 4 Projeto de uma clula de montagem

48

Enquanto que na linha de montagem o tempo de ciclo ditado pelo ritmo da esteira, na clula de montagem o tempo de ciclo ser comandado pela estao mais lenta, ou seja, por aquela cujas operaes levam mais tempo para serem executadas. Na Figura 4.2 est representado o grfico de balanceamento de operaes para as operaes anteriormente citadas.

Figura 4.2 GBO da montagem principal na clula

Considerando a frmula utilizada para o clculo de eficincia mostrada na seo 3.3, a eficincia esperada para a montagem na clula de 95%. No caso das submontagens da clula, como a quantidade de operadores (4) menor que a de subconjuntos (7), existe a necessidade de um operador montar diferentes subconjuntos. A diviso de operaes foi feita seguindo-se a seqncia levantada durante o processo de montagem do produto. Outra restri o que deve ser observada nesta etapa a de no dividir as operaes de um subconjunto entre dois operadores. O nico caso em que esta restrio no pde ser cumprida ocorreu no subconjunto 6, visto que, como pode ser visto na Tabela 4.2, a soma de todos os tempos despendidos nas operaes desse subconjunto so maiores que o tempo de ciclo.

Captulo 4 Projeto de uma clula de montagem

49

Esta ltima restrio est relacionada ao fato de que, se as operaes de um mesmo subconjunto so divididas entre duas pessoas, alm de incorrer em movimentao desnecessria de peas, pode haver a necessidade de duplicao de dispositivos e/ou equipamentos para a montagem desses subconjuntos. A Tabela 4.2 mostra como ser a diviso de operaes para a montagem de subconjuntos da clula. Esta tabela indica para os sete subconjuntos do produto e quais operadores iro executar as operaes de sua montagem.

Tabela 4.2 Tempos das operaes das submontagens na clula

O grfico de balanceamento de operaes para as submontagens da clula est indicado na Figura 4.3.

Captulo 4 Projeto de uma clula de montagem

50

Figura 4.3 GBO da submontagem da clula

Considerando a frmula utilizada para o clculo de eficincia mostrada no item 3.3, a eficincia esperada para a submontagem na clula de 91%.

4.4 O layout

O layout uma das caractersticas mais distintas que a clula tem em relao montagem tradicional em linha. Primeiramente, na clula, no utilizada a esteira rolante que pode ser considerada o elemento principal de uma linha de montagem. Ao invs de serem utilizadas esteiras para o transporte do produto, um carrinho ser utilizado. Este carrinho transportador ser movimentado pelo prprio operador atravs da clula. Tal mudana afeta radicalmente o ritmo das operaes. Enquanto na linha de montagem o ritmo de todos os operadores ditado pela esteira, na clula de montagem pode haver alguma variao no ritmo de trabalho dos operadores. Os carrinhos transportadores, mostrados na Figura 4.4, sero utilizados somente na montagem principal da clula enquanto que na submontagem os subconjuntos sero transportados manualmente de bancada em bancada at ser entregue na montagem principal.

Captulo 4 Projeto de uma clula de montagem

51

Figura 4.4 Imagem dos carrinhos transportadores

Como na clula o nmero total de pessoas utilizadas para montar o produto menor do que na linha de montagem, de se esperar que o nmero de bancadas que ficaro na submontagem da clula tambm seja reduzido. Na Tabela 4.3 apresentada uma comparao entre o total de bancadas e de pessoas que so necessrias para a submontagem de cada subconjunto na linha de montagem atual e na clula de montagem em projeto.

Tabela 4.3 Comparao do nmero de pessoas e bancadas na linha de montagem e na clula

Subconjunto SC1 SC2 SC3 SC4 SC5 SC6 SC7 SC8 Total

Linha de montagem Bancada 1 1 2 1 2 8 2 6 23 Pessoas 1 1 1 1 1 10 2 7 24

Clula de montagem Bancada 1 1 1 1 1 2 1 1 9 4

Incorporado na montagem principal

Pessoas

2 1

Captulo 4 Projeto de uma clula de montagem

52