Escolar Documentos

Profissional Documentos

Cultura Documentos

ABNT NBR 15691 Ensaios Não Destrutivos - Líquido Penetrante - Prática Padronizada

Enviado por

Vitor Soares AntunesTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

ABNT NBR 15691 Ensaios Não Destrutivos - Líquido Penetrante - Prática Padronizada

Enviado por

Vitor Soares AntunesDireitos autorais:

Formatos disponíveis

NORMA ABNT NBR

BRASILEIRA 15691

Primeira edição

13.03.2009

Válida a partir de

13.04.2009

Ensaios não destrutivos —

Líquido penetrante — Prática padronizada

Non-destructive testing – Liquid penetrant – Standard practice

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

Palavras-chave: Ensaio não destrutivo. Líquido penetrante. Prática padronizada.

Descriptors: Non-desrtuctive testing. Liquid penetrant. Standard practice.

ICS 19.100

ISBN 978-85-07-01426-3

Número de referência

ABNT NBR 15691:2009

27 páginas

© ABNT 2009

Impresso por: PETROBRAS

ABNT NBR 15691:2009

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

© ABNT 2009

Todos os direitos reservados. A menos que especificado de outro modo, nenhuma parte desta publicação pode ser reproduzida

ou utilizada por qualquer meio, eletrônico ou mecânico, incluindo fotocópia e microfilme, sem permissão por escrito da ABNT.

ABNT

Av.Treze de Maio, 13 - 28º andar

20031-901 - Rio de Janeiro - RJ

Tel.: + 55 21 3974-2300

Fax: + 55 21 3974-2346

abnt@abnt.org.br

www.abnt.org.br

ii © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

Sumário Página

Prefácio........................................................................................................................................................................v

1 Escopo ............................................................................................................................................................1

2 Referências normativas ................................................................................................................................1

3 Termos e definições ......................................................................................................................................2

4 Importância e uso ..........................................................................................................................................3

5 Classificação dos materiais .........................................................................................................................3

6 Práticas gerais ...............................................................................................................................................4

6.1 Responsabilidade pelo ensaio .....................................................................................................................4

6.2 Critérios de aceitação ...................................................................................................................................5

6.3 Qualificação de pessoal................................................................................................................................5

6.4 Agência qualificadora ...................................................................................................................................5

6.5 Materiais .........................................................................................................................................................5

6.6 Equipamentos e instalações ........................................................................................................................5

6.7 Procedimento escrito ....................................................................................................................................6

6.8 Seqüência de ensaio .....................................................................................................................................7

6.8.1 Introdução ......................................................................................................................................................7

6.8.2 Tratamentos superficiais ..............................................................................................................................7

6.8.3 Revestimentos superficiais ..........................................................................................................................8

6.9 Limitações de materiais e processos..........................................................................................................8

6.10 Registros ........................................................................................................................................................8

7 Práticas específicas ......................................................................................................................................9

7.1 Preparação das superfícies..........................................................................................................................9

7.2 Aplicação do penetrante .............................................................................................................................11

7.3 Remoção do penetrante..............................................................................................................................11

7.3.1 Método A ......................................................................................................................................................11

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

7.3.2 Método B ......................................................................................................................................................12

7.3.3 Método C ......................................................................................................................................................13

7.3.4 Método D ......................................................................................................................................................13

7.4 Secagem .......................................................................................................................................................14

7.4.1 Geral..............................................................................................................................................................14

7.4.2 Parâmetros de secagem .............................................................................................................................14

7.5 Revelação .....................................................................................................................................................14

7.5.1 Geral..............................................................................................................................................................14

7.5.2 Revelador seco ............................................................................................................................................15

7.5.3 Revelador não aquoso ................................................................................................................................15

7.5.4 Revelador aquoso........................................................................................................................................16

7.6 Inspeção .......................................................................................................................................................16

7.6.1 Geral..............................................................................................................................................................16

7.6.2 Processo Tipo I ............................................................................................................................................16

7.6.3 Processo Tipo II ...........................................................................................................................................17

7.6.4 Dimensionamento........................................................................................................................................17

7.7 Limpeza final ................................................................................................................................................18

7.8 Provisionamentos de controle da qualidade ............................................................................................18

7.8.1 Geral..............................................................................................................................................................18

7.8.2 Conformidade de novos materiais.............................................................................................................19

7.8.3 Verificação de materiais (em uso) .............................................................................................................19

7.8.4 Desempenho do sistema de penetrante....................................................................................................21

7.8.5 Verificação dos equipamentos...................................................................................................................23

7.9 Marcas e identificação ................................................................................................................................24

7.9.1 Geral..............................................................................................................................................................24

© ABNT 2009 - Todos os direitos reservados iii

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.9.2 Marcação ......................................................................................................................................................24

7.9.3 Carimbando, tingindo, marcando a laser, marcando com caneta vibratória, micromartelamento,

marcação eletroquímica..............................................................................................................................25

7.9.4 Outras identificações ..................................................................................................................................25

7.9.5 Símbolos.......................................................................................................................................................25

Anexo A (infomativo) Método para determinação do teor de água....................................................................26

A.1 Escopo e aplicação .....................................................................................................................................26

A.2 Equipamentos ..............................................................................................................................................26

A.3 Procedimento analítico ...............................................................................................................................26

A.4 Cálculo do teor de água ..............................................................................................................................27

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

iv © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

Prefácio

A Associação Brasileira de Normas Técnicas (ABNT) é o Foro Nacional de Normalização. As Normas Brasileiras,

cujo conteúdo é de responsabilidade dos Comitês Brasileiros (ABNT/CB), dos Organismos de Normalização

Setorial (ABNT/ONS) e das Comissões de Estudo Especiais (ABNT/CEE), são elaboradas por Comissões de

Estudo (CE), formadas por representantes dos setores envolvidos, delas fazendo parte: produtores, consumidores

e neutros (universidade, laboratório e outros).

Os Documentos Técnicos ABNT são elaborados conforme as regras das Diretivas ABNT, Parte 2.

A Associação Brasileira de Normas Técnicas (ABNT) chama atenção para a possibilidade de que alguns dos

elementos deste documento podem ser objeto de direito de patente. A ABNT não deve ser considerada

responsável pela identificação de quaisquer direitos de patentes.

A ABNT NBR 15691 foi elaborada no Organismo de Normalização Setorial de Ensaios Não Destrutivos

(ABNT/ONS-58), pela Comissão de Estudo de Métodos Superficiais (CE-58:000.01). O Projeto circulou em

Consulta Nacional conforme Edital nº 10, de 07.10.2008 a 05.12.2008, com o número de Projeto 58:000.01-005.

O Escopo desta Norma Brasileira em inglês é o seguinte:

Scope

This Standard establishes the minimum requirements for conducting liquid penetrant examination of nonporous

metal, and nonmetal components.

The penetrant examination processes described in this Standard are applicable to in-process, final, and

maintenance (in-service) inspections. These processes are applicable for the detection of discontinuities, such as

lack of fusion, corrosion, cracks, laps, cold shuts, and porosity, that are open or connected to the surface of the

component under examination.

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

Caution must be exercised in the usage of elevated temperature with components manufactured from

thermoplastic materials. Also, some cleaners, penetrants, and developers can have a deleterious effect on

nonmetallic materials such as plastics. Prior to examination, tests should be conducted to ensure that none of the

cleaning or inspection materials are harmful to the components to be examined.

The values stated in inch-pound units are regarded as standard. The SI units given in brackets are for information

only.

All areas of this practice may be open to agreement between the cognizant engineering organization and the

supplier, or specific direction from the cognizant engineering organization.

This Standard does not purport to address all of the safety concerns, if any, associated with its use. It is the

responsibility of the user of this standard to establish appropriate safety and health practices and determine the

applicability of regulatory limitations prior to use.

In the event of conflict between the text of this practice and the references cited herein, the text of this practice

takes precedence.

© ABNT 2009 - Todos os direitos reservados v

Impresso por: PETROBRAS

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

Impresso por: PETROBRAS

NORMA BRASILEIRA ABNT NBR 15691:2009

Ensaios não destrutivos — Líquido penetrante — Prática padronizada

1 Escopo

1.1 Esta Norma estabelece os requisitos mínimos para conduzir ensaios por líquido penetrante em metais não

porosos e componentes não metálicos.

1.2 Os processos de ensaio descritos nesta Norma são aplicáveis durante o processo de fabricação, inspeção

final e inspeções de manutenção (durante o uso). Estes processos são apropriados para a detecção de

descontinuidades como falta de fusão, corrosão, trincas, dobras, gotas frias e porosidade que estejam abertas ou

em conexão com a superfície do material ou componente sob ensaio.

1.3 Cuidados devem ser tomados quando utilizadas altas temperaturas em componentes fabricados de

materiais termoplásticos. Adicionalmente, alguns produtos utilizados na limpeza, penetrantes e reveladores,

podem ter efeito nocivo em materiais não metálicos, como os plásticos. Antes do ensaio, devem ser feitos testes

para assegurar que nenhum material utilizado durante a limpeza ou durante o ensaio danifique os componentes a

serem inspecionados.

1.4 Os valores expressos em libra-polegada são considerados padrão. Unidades no Sistema Internacional (SI)

fornecidas entre parênteses são apenas informativas.

1.5 Todo o conteúdo desta Norma pode estar aberto a acordos entre a engenharia competente da organização

e o fornecedor, ou instruções específicas da engenharia competente da organização.

1.6 Esta Norma não leva em consideração todos os cuidados com a segurança, caso aplicável, associada ao

seu uso. É de responsabilidade do usuário desta Norma estabelecer práticas de segurança e salvaguarda de

saúde e determinar a aplicabilidade das limitações regulamentares antes de seu uso.

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

1.7 No caso de conflito entre o texto desta norma e as referências citadas, o texto desta norma tem precedência.

2 Referências normativas

Os documentos relacionados a seguir são indispensáveis à aplicação deste documento. Para referências datadas,

aplicam-se somente as edições citadas. Para referências não datadas, aplicam-se as edições mais recentes do

referido documento (incluindo emendas).

AMS 2644, Inspection material, penetrant

ANSI/ASNT-CP-189, Standard for qualification and certification of nondestructive testing personnel

ANSI/NCSL Z540-1, General requirement for calibration laboratories and measuring test equipment

ASNT SNT-TC-1A, Recommended practice for personnel qualification and certification in nondestructive testing

ASTM D 95, Test method for water in petroleum products and bituminous materials by distillation

ASTM D 2512, Test method for compatibility of materials with liquid oxygen (Impact sensitivity threshold and pass-

fail technique)

ASTM E 165, Test method for liquid penetrant examination

© ABNT 2009 - Todos os direitos reservados 1

Impresso por: PETROBRAS

ABNT NBR 15691:2009

ASTM E 543, Practice for evaluating agencies that perform nondestructive testing

ASTM E 1135, Test method for comparing the brightness of fluorescent penetrants

ASTM E 1316, Terminology for nondestructive testing

ISO 10012-1, Quality assurance requirements for measuring test equipment

MIL-I-25135, Inspection materials, penetrant

MIL-STD-410, Nondestructive testing personnel qualification and certification

MIL-STD-792, Identification marking requirements for special purpose components

MIL-STD-2175, Castings classification and inspection

MIL-STD-45662, Calibration system requirements

NAS 410, Certification and qualification of nondestructive test personnel

QPL-25135, Qualified products of, inspection materials, penetrant

QPL-AMS-2644, Qualified products list, inspection material, penetrant

3 Termos e definições

Para os efeitos deste documento, aplicam-se os termos e definições da ASTM E 1316 e os seguintes.

3.1

aeroespacial

qualquer componente que é instalado em sistema que voa

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

3.2

componente

peça(s) ou elemento(s) de um determinado sistema, montado ou processado na extensão especificada pelo

desenho

3.3

componentes críticos de motor turbina

qualquer componente de um motor turbina, determinado pelo fabricante como crítico

3.4

durante o processo

ocorrência durante a fabricação, antes do componente chegar à sua forma final

3.5

durante o serviço

componentes que estão em uso ou componentes estocados para suas funções pretendidas

3.6

engenharia competente da organização

companhia, agência ou outra autoridade responsável pelo projeto, ou após a entrega, o usuário final do sistema ou

componente para o qual o ensaio por líquidos penetrantes é exigido; adicionalmente ao pessoal de projeto, isto

pode incluir pessoal de engenharia de materiais e processos, analistas de stress, ensaio não destrutivo (END) ou

grupos de qualidade e outros, conforme apropriado

2 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

3.7

fornecedor

organização contratada para fornecer os materiais, peças ou conjuntos

3.8

indicação linear

indicação por penetrante cuja proporção de comprimento é de pelo menos três vezes a largura

3.9

indicações arredondadas

indicações de penetrante que apresentam a extensão menor que três vezes a largura

3.10

inspeção final

inspeção final executada para a aceitação da peça. Qualquer modificação da superfície da peça como usinagem,

retificação, soldagem, tratamento térmico ou usinagem química em subseqüentes processos de fabricação pode

tornar inválido o ensaio prévio, o que requer reensaiar todas as superfícies afetadas, a menos que expressamente

aprovado pelo contratante

3.11

reprocessar

repetir o processo, após a limpeza, aplicação e todo o processo do penetrante, emulsificador (se exigido) e

revelador (se exigido)

4 Importância e uso

4.1 Esta Norma estabelece os parâmetros básicos para controlar a aplicação do método por líquido penetrante.

4.2 Esta Norma é escrita de forma que possa ser especificada em desenhos de engenharia, especificações ou

contratos.

4.3 Para um inspetor, não é um procedimento detalhado de como fazer e, portanto, deve ser complementado

com um procedimento detalhado em conformidade com os requisitos desta Norma. A ASTM E 165 contém

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

informações que ajudam a desenvolver os requisitos detalhados de como fazer.

5 Classificação dos materiais

5.1 Materiais e processos de ensaio com penetrante são classificados de acordo com a classificação dos

materiais contida na MIL-I-25135 ou AMS 2644. Os sistemas de penetrante, abrangidos por esta Norma, devem

ser dos seguintes tipos, métodos e níveis de sensibilidade.

5.1.1 Tipo

! Tipo I – Fluorescente

! Tipo II – Visível

5.1.2 Métodos

! Método A – Lavável com água

! Método B – Pós-emulsificável, lipofílico

! Método C – Removível com solvente

! Método D – Pós-emulsificável, hidrofílico

© ABNT 2009 - Todos os direitos reservados 3

Impresso por: PETROBRAS

ABNT NBR 15691:2009

5.1.3 Sensibilidade

Estes níveis de sensibilidade aplicam-se somente aos sistemas de penetrante Tipo I. Penetrantes do Tipo II

possuem apenas um nível de sensibilidade, o qual não é representado por qualquer nível dos listados abaixo:

! Sensibilidade nível 1/2 - Muito baixa

! Sensibilidade nível 1 - Baixa

! Sensibilidade nível 2 - Média

! Sensibilidade nível 3 - Alta

! Sensibilidade nível 4 - Ultra-alta

5.2 Reveladores devem ser nas seguintes formas:

! Forma a – Pó seco

! Forma b – Solúvel em água

! Forma c – Suspenso em água

! Forma d – Não aquoso para penetrante fluorescente Tipo I

! Forma e – Não aquoso para penetrante visível Tipo II

! Forma f – Aplicação específica

5.3 Classificação dos solventes

! Classe 1 – Halogenados

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

! Classe 2 – Não halogenados

! Classe 3 – Aplicação específica

6 Práticas gerais

6.1 Responsabilidade pelo ensaio

6.1.1 A menos que de outra forma especificado no contrato ou ordem de compra, a engenharia competente da

organização é responsável pela realização de todos os requisitos de ensaio aqui especificados.

6.1.2 Quando necessário, a engenharia reconhecida da organização deve especificar requisitos mais

conservativos que os mínimos especificados nesta Norma para assegurar que o componente está em

conformidade com os requisitos necessários funcionais e de confiabilidade. Exceto se de outra forma especificado,

o fornecedor pode utilizar suas próprias instalações ou qualquer outra instalação conveniente para a realização

dos ensaios propostos nesta Norma.

6.1.3 Ao comprador reserva-se o direito de realizar quaisquer ensaios propostos nesta Norma, quando forem

necessários, para assegurar que os materiais supridos e os serviços prestados estão em conformidade com os

requisitos descritos.

4 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

6.2 Critérios de aceitação

6.2.1 Quando um ensaio é exigido em conformidade com esta Norma, as encomendas, contratos ou outros

documentos apropriados devem especificar os critérios pelos quais a aceitabilidade dos componentes é avaliada.

6.2.2 Desenhos de engenharia ou outros documentos aplicáveis devem indicar os critérios de aceitação para o

componente por completo. Zoneamento pode ser usado.

6.2.3 O ensaio por amostragem será realizado quando especificamente permitido pelo contrato.

6.3 Qualificação de pessoal

O pessoal envolvido na realização do ensaio deve ser qualificado e certificado de acordo com a ASNT SNT-TC-1A,

ANSI/ASNT-CP-189, NAS 410 ou MIL-STD-410, se for para propósitos militares, ou conforme especificado no

contrato ou ordem de compra.

6.4 Agência qualificadora

A agência deve ser avaliada conforme a ASTM E 543.

6.5 Materiais

6.5.1 Materiais qualificados

6.5.1.1 Somente os materiais aprovados e listados na QPL-25135 ou QPL-AMS-2644 devem ser utilizados no

ensaio por líquido penetrante.

6.5.1.2 Materiais que não estão em conformidade com a os requisitos da MIL-I-25135 ou AMS 2644 podem

ser utilizados somente se houver uma autorização da engenharia competente da organização.

6.5.2 Materiais compatíveis com LOX (oxigênio líquido)

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

6.5.2.1 Penetrantes testados de acordo com a ASTM D 2512 e aprovados para 75 ft-lbs (95J) ou mais devem

ser usados em superfícies úmidas que não possam ser completamente limpas.

6.5.2.2 O uso destes materiais deve ser de acordo com as instruções do fornecedor e necessita de aprovação

da engenharia competente da organização, quando tais materiais não estão em conformidade com os requisitos

da MIL-I-25135 ou AMS 2644.

6.6 Equipamentos e instalações

6.6.1 Introdução

6.6.1.1 O equipamento de processamento utilizado no ensaio por líquidos penetrantes deve ser construído e

disponibilizado para permitir uma operação uniforme e controlada.

6.6.1.2 O equipamento deve estar em conformidade com todos os requisitos de segurança nacionais e locais,

bem como os requisitos especificados nesta Norma.

6.6.2 Áreas de inspeção

6.6.2.1 As áreas onde as peças devem ser inspecionadas devem sempre ser mantidas limpas.

6.6.2.2 Para ensaios com penetrante visível Tipo II, o sistema de iluminação deve ser de pelo menos 100 fc

(1 076 lux) de luz branca quando medido na superfície da peça.

© ABNT 2009 - Todos os direitos reservados 5

Impresso por: PETROBRAS

ABNT NBR 15691:2009

6.6.2.3 Para equipamentos estacionários de ensaio por penetrante fluorescente, penetrante Tipo I, a

intensidade de luz branca ambiente não deve exceder 2 fc (21,5 lux), medida na superfície da peça. A luz negra

deve fornecer um mínimo de 1 000 mW/cm², medida na superfície em ensaio. Lâmpadas de luz negra devem estar

em conformidade com os requisitos especificados em 7.8.4.1.

6.6.2.4 As áreas de inspeção com luz negra do tipo portátil devem utilizar tenda escura, tecido para sala

escura de revelação fotográfica ou outro método que reduza a luz branca ambiente para o mínimo possível

durante o ensaio. A intensidade e a luz negra devem estar em conformidade com os requisitos de 6.6.2.3.

6.6.2.5 Onde as lâmpadas forem fisicamente grandes demais para serem utilizadas na iluminação direta da

superfície no ensaio, devem ser usados equipamentos especiais de iluminação como lâmpadas tipo caneta, guias

de luz negra ou equipamentos de visualização remota.

6.6.2.6 Quando utilizar um boroscópio, a imagem observada deve ter resolução suficiente para efetivamente

avaliar a indicação. A intensidade de luz deve ser medida na distância presumida da superfície da peça e deve

estar em conformidade com 6.6.2.1 a 6.6.2.4, como apropriado.

6.6.3 Estufas para secagem

6.6.3.1 Quando os componentes são secos em secadora, esta deve ser do tipo com recirculação de ar

soprado.

6.6.3.2 Em sistemas automatizados, onde as peças são secas com calor radiante e ar soprado, o percurso do

sistema deve ser tal que não seja possível a supersecagem das peças.

6.6.3.3 O ar soprado não necessita ser do tipo recirculado, mas deve impedir a contaminação das peças.

6.6.3.4 A temperatura deve ser controlada com um dispositivo calibrado capaz de manter a temperatura da

secadora em ± 25 °F (± 9,4 ºC) da temperatura na qual é estabelecida.

6.6.3.5 A secadora não deve ultrapassar 160 °F (71 °C). Um indicador de temperatura deve estar calibrado

com tolerância de ± 10 °F (± 12,2 ºC) da temperatura real da secadora.

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

6.7 Procedimento escrito

6.7.1 Todos os procedimentos do ensaio por líquidos penetrantes são similares para muitos componentes.

6.7.2 Um procedimento escrito geral pode ser usado quando abrange detalhes comuns para uma variedade de

componentes. Como mínimo, as seguintes informações são exigidas tanto para procedimento individual, quanto

para procedimento geral, ou uma combinação de ambos:

a) detalhes da pré-limpeza e de processos de usinagem química, incluindo materiais usados e especificações ou

outros documentos de controle do processo de ensaio, parâmetros de secagem e tempos de processamento.

Se estas operações forem realizadas por outras pessoas que não aquela do ensaio, detalhes em relação a

estas operações podem ser especificados em outros documentos, porém devem estar referenciado no(s)

procedimento(s). Usar como referência a ASTM E 165 para instruções detalhadas de métodos de limpeza;

b) classificação dos materiais para ensaio por penetrante exigido de acordo com a Seção 5 e a MIL-I-25135 ou

AMS 2644;

c) parâmetros completos de processamento para os materiais para o ensaio por penetrante, incluindo

concentração, métodos de aplicação, tempos de drenagem, tempo de secagem, temperaturas e controles

para evitar a secagem excessiva do penetrante ou superaquecimento do componente, como apropriado.

Utilizar como referência a ASTM E165 para detalhes adicionais;

6 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

d) requisitos completos de avaliação/interpretação, incluindo a intensidade de luz (ambos na inspeção e

ambiente), o critério de aceitação/rejeição e o método e os locais de marcações. Utilizar como referência a

ASTM E 165 para detalhes adicionais;

e) identificação dos componentes ou as áreas em um componente que devem ser inspecionadas, de acordo

com o procedimento;

f) procedimentos completos de limpeza final. Se a limpeza final for realizada por outras pessoas que não aquela

do ensaio, estas operações podem ser especificadas em outros documentos, porém devem estar

referenciadas no procedimento. Utilizar como referência a ASTM E 165 para detalhes adicionais.

6.8 Seqüência de ensaio

6.8.1 Introdução

A inspeção final por líquido penetrante deve ser realizada depois de completadas todas as operações que podem

resultar em descontinuidades conectadas à superfície ou operações que possam expor descontinuidades não

previamente abertas à superfície. Tais operações incluem, mas não estão limitadas a:

a) retificação;

b) soldagem;

c) endireitamento;

d) usinagem; e

e) tratamentos térmicos.

6.8.2 Tratamentos superficiais

6.8.2.1 A inspeção final por líquido penetrante pode ser realizada antes de tratamentos que possam alterar a

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

superfície, mas não por estes mesmos causarem descontinuidades.

6.8.2.2 Tais tratamentos incluem, mas não são limitados a:

a) limpeza com vapour;

b) desrebarbação;

c) lixamento;

d) polimento;

e) jateamento abrasive;

f) lapidação; ou

g) micromartelamento.

6.8.2.3 A realização de inspeção final por penetrante após tais tratamentos superficiais requer que seja

incluída usinagem química nas operações de pré-limpeza, a menos que expressamente acordado entre a

engenharia competente da organização e a instalação de END.

6.8.2.4 A inspeção final com penetrante deve sempre preceder ao micromartelamento

© ABNT 2009 - Todos os direitos reservados 7

Impresso por: PETROBRAS

ABNT NBR 15691:2009

6.8.3 Revestimentos superficiais

6.8.3.1 Todos os revestimentos ou outras condições superficiais, como tinta, camadas eletroquímicas,

corrosão etc., devem ser removidos das áreas a serem examinadas antes do ensaio com penetrante.

6.8.3.2 O ensaio com penetrante precede qualquer acabamento superficial, tal como anodização, exceto para

peças em serviço, que podem ser ensaiadas sem a remoção da anodização.

6.9 Limitações de materiais e processos

6.9.1 Nem todos os níveis de sensibilidade de penetrante, materiais e métodos de processos são aplicáveis a

todos os requisitos de ensaio.

6.9.2 O nível de sensibilidade do ensaio deve ser adequado aos propósitos do ensaio. A menos que haja

aprovação da organização reconhecida de engenharia, as seguintes escolhas são mandatórias ou proibidas,

conforme indicado:

a) formas a e b (pó seco e solúvel em água) de reveladores não devem ser usadas em sistemas com penetrante

Tipo II (visível). Não é intencionada a proibição do uso do revelador na Forma f que tenha sido qualificado

com um sistema de penetrante particular em Tipo II, de acordo com a MIL-I-25135 ou AMS 2644;

b) ensaio com penetrante Tipo II não deve ser usado para a aceitação final de produtos aeroespaciais.

Adicionalmente, ensaios com penetrante Tipo II não devem ser realizados antes de ensaios com penetrante

Tipo I de uma mesma superfície. Não é intencionado eliminar o uso em processo do penetrante Tipo II, onde

operações subseqüentes de fabricação/conformação removem as superfícies inspecionadas;

c) na manutenção ou reparo de componentes críticos de motores-turbina só podem ser usados processos com

penetrante Tipo I, Método C ou D (removível por solvente ou pós-emulsificável hidrofílicos), materiais com

Sensibilidade 3 ou 4.

6.10 Registros

6.10.1 Os resultados de todos os ensaios finais com penetrante devem ser registrados.

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

6.10.2 Todos os registros devem ser identificados, arquivados e tornados disponíveis para a engenharia

reconhecida da organização, quando requisitados.

6.10.3 Os registros devem fornecer a rastreabilidade de uma parte específica ou um lote inspecionado. Como

mínimo, os registros devem conter:

a) identificação do procedimento usado;

b) disposição do ensaio;

c) identificação do carimbo do inspetor;

d) identificação eletrônica ou assinatura; e

e) data do ensaio.

6.10.4 Os registros devem ser mantidos por um mínimo de três anos ou de outra forma especificado em ordens

de compra ou contrato.

8 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7 Práticas específicas

7.1 Preparação das superfícies

7.1.1 Todas as superfícies a serem inspecionadas devem estar limpas, secas e livres de contaminantes como:

a) graxa;

b) tinta e outros revestimentos (exceto os permitidos em 6.8.3),

c) produtos de corrosão;

d) escória;

e) metal sobre-montado;

f) fluxos de solda;

g) resíduos químicos ou qualquer outro material que possa prevenir a entrada do penetrante nas

descontinuidades, suprimir o desempenho do corante ou produzir um fundo inaceitável.

7.1.2 Métodos de limpeza, incluindo a usinagem química, selecionada para um componente particular, devem

ser consistentes com o contaminante a ser removido e não podem degenerar os componentes e suas funções

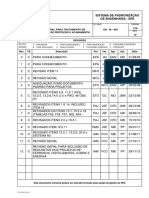

pretendidas (ver Figura 1).

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

© ABNT 2009 - Todos os direitos reservados 9

Impresso por: PETROBRAS

ABNT NBR 15691:2009

Partes a serem

inspecionadas

Limpeza

7.1 – 7.1.6

Peças que não

necessitam de

usinagem química

Usinagem química

7.1.7 – 7.1.10

Aplicação do

penetrante

7.2

Remoção do

penetrante

7.3

Quando usar revelador Quando usar revelador

aquoso não aquoso e pó seco

Aplicar revelador Secar as peças

7.5.4 7.4

Secar as peças Aplicar revelador

7.4 7.5.2 – 7.5.3

Inspecionar as peças

7.6 – 7.6.3.2

Pós limpeza

7.7

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

Enviar para operações

de fabricação

subsequentes

Figura 1 — Diagrama do fluxo de processo

7.1.3 Um ou mais métodos apropriados de limpeza, como limpeza com solvente, desengraxe a vapor, limpeza

ultra-sônica, limpeza com bases aquosas, devem ser usados para a remoção de óleos, graxas e ceras, e como

passo final antes do ensaio por penetrante, em concordância com a engenharia reconhecida da organização. Se a

usinagem química é exigida, as partes devem ser limpas, usinadas e enviadas para o ensaio por penetrante.

7.1.4 Pode ser usada limpeza química na remoção de tintas, vernizes, escória, carbono ou outros

contaminantes que não podem ser removidos por métodos de limpeza com solvente.

AVISO — Deve ser usada cautela quando são usados produtos químicos, porque podem irritar os olhos ou a pele.

7.1.5 Métodos mecânicos de limpeza podem ser usados para a remoção de sujeiras, que não podem ser

removidas com métodos de limpeza com solvente ou química.

7.1.6 Jateamento abrasivo sem posterior usinagem química pode ser um método de limpeza aceitável, se ficar

demonstrado que o jato abrasivo fino (granulação 150 ou mais fina) não causa micromartelamento e pode ser

removido com detergente de limpeza ou limpador alcalino.

10 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.1.7 A menos que de outra forma especificado, a usinagem química deve ser realizada quando houver

evidências de que a limpeza prévia, tratamentos superficiais ou uso em serviço tenham produzido uma condição

superficial que diminui a efetividade do ensaio por penetrante.

7.1.8 Processos de usinagem química devem ser desenvolvidos e controlados de forma a evitar dano ao

componente sob teste.

7.1.9 A usinagem química não é exigida para características como furos de alta tolerância, superfícies de alta

tolerância, juntas sobremontadas etc., onde a função do componente ou conjunto pode degradar.

7.1.10 Usinagem química não é exigida para ensaios intermediários quando a(s) superfície(s) não é(são)

mantida(s) na configuração final de montagem da peça/componente ou quando o ensaio final por penetrante é

precedido por usinagem química.

7.2 Aplicação do penetrante

7.2.1 A menos que de outra maneira especificada, toda a superfície do componente deve ser coberta com o

penetrante.

7.2.2 Grandes componentes podem ser ensaiados por partes.

7.2.3 O penetrante deve ser aplicado por pulverização, imersão, pincelamento ou outro método que forneça

uma cobertura adequada. O penetrante e temperatura ambiente devem estar entre 40° a 125 °F (4 a 52 °C), a

menos que de outra forma especificada.

7.2.4 A menos que de outra maneira especificada, o tempo mínimo de penetração deve ser de 10 min.

7.2.5 Para temperaturas entre 40°F e 50 °F (4,4°C e 10°C), o tempo mínimo de penetração deve ser de 20 min.

Caso seja necessário, rotacionar ou mover a peça para evitar acúmulo de penetrante (poças) durante o tempo de

penetração.

7.2.6 Para tempos de penetração maiores que 2h, o penetrante deve ser reaplicado conforme necessário, para

prevenir a secagem. Se o método de aplicação for por imersão, o componente deve ser imerso por tempo que não

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

deve ultrapassar a metade do total do tempo de penetração.

7.3 Remoção do penetrante

7.3.1 Método A

7.3.1.1 Geral

Penetrantes laváveis com água devem ser removidos com pulverização com água, através de processo manual ou

automático, com pano úmido ou por imersão em água agitada por ar.

7.3.1.2 Pulverização manual

7.3.1.2.1 A pressão da água deve ser adequada para remover o penetrante, mas não deve exceder 40

psi (275 kPa).

7.3.1.2.2 A temperatura deve estar entre 50°F a 100°F (10°C a 38°C).

7.3.1.2.3 Quando for usado um bocal hidropneumático, a pressão de ar não deve exceder 25 psi (172 kPa).

Deve ser usado o pulverizador com água comum a uma distância mínima de 12 in. (30 cm), quando possível entre

o bocal e a peça. Deve ser feita a remoção sob iluminação adequada.

© ABNT 2009 - Todos os direitos reservados 11

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.3.1.2.4 Cuidados devem ser tomados para garantir que não haverá uma sobrelavagem. Se ocorrer uma

sobre- lavagem, o componente deve ser completamente seco e reprocessado.

7.3.1.2.5 Após o enxágüe, drenar a água do componente, reposicionando, succionando, absorvendo com

material apropriado ou jateando com ar limpo com menos de 25 psi (172 kPa) para evitar empoçamento nas

cavidades, recessos e reentrâncias.

AVISO — Se ocorrer uma sobrelavagem, o componente deve ser completamente seco e reprocessado. Uma boa

indicação de sobrelavagem ou super-remoção do penetrante superficial é a evidência de total falta de resíduos

que podem ocorrer em toda a superfície da peça ou em áreas específicas (ver ASTM E 165).

7.3.1.3 Pulverização automatizada

7.3.1.3.1 Para pulverização com água em processo automático, os parâmetros são os mesmos aplicados ao

processo manual.

7.3.1.3.2 A temperatura deve ser mantida entre 50°F a 100°F (10°C a 38°C).

7.3.1.4 Remoção manual

7.3.1.4.1 O excesso de penetrante deve ser removido com panos ou papéis absorventes, secos, limpos e que

não soltem fiapos. O restante do penetrante retido na superfície deve ser removido com panos ou papéis

umedecidos com água.

7.3.1.4.2 A superfície não deve ser enxaguada com água e os tecidos ou toalhas não devem estar encharcados.

7.3.1.4.3 O componente deve ser examinado sob iluminação apropriada para assegurar a adequada remoção

do penetrante da superfície.

7.3.1.4.4 A superfície deve ser seca com o auxílio de tecidos, papéis secos ou por evaporação.

7.3.1.5 Imersão

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

7.3.1.5.1 Pode ser usado o processo de imersão se a água for agitada por ar e for mantida uma boa circulação

durante a operação de lavagem.

7.3.1.5.2 A temperatura da água deve ser mantida entre 50°F e 100°F (10°C e 38°C).

7.3.2 Método B

7.3.2.1 Geral

7.3.2.1.1 Penetrante lipofílico pós-emulsificável deve ser removido por imersão em água agitada

pneumaticamente, por pulverização com água ou com enxágüe pulverizador hidropneumático após a aplicação do

emulsificador e um tempo de emulsificação apropriado.

7.3.2.1.2 Pressão e temperatura da água e a pressão do ar devem estar em conformidade com os requisitos

especificados para o método A.

7.3.2.1.3 O emulsificador lipofílico deve ser aplicado por imersão ou derramamento. Não deve ser aplicado por

pulverização ou pincelamento e não deve haver agitação enquanto estiver na superfície do componente.

7.3.2.1.4 O tempo máximo de emulsificação, a menos que de outra maneira especificada, deve ser de 3 min

para sistemas com o penetrante Tipo I e de 30 s para o Tipo II, ou conforme recomendado pelo fabricante. O

tempo real de emulsificação deve ser o mínimo necessário para produzir um aspecto de fundo no componente.

12 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.3.2.2 Enxágüe

7.3.2.2.1 Após o tempo apropriado de emulsificação, esta deve ser interrompida por imersão ou pulverização

com água.

7.3.2.2.2 Para a remoção por pulverização com água da mistura de penetrante/emulsificador, aplicar as

condições estabelecidas em 7.3.1.

7.3.2.2.3 O tempo de imersão sob agitação deve ser o mínimo exigido para remover o penetrante emulsificado.

7.3.2.2.4 Durante e após o enxágüe, examinar os componentes sob iluminação apropriada. Limpar e

reprocessar os componentes que apresentarem excessivo aspecto de fundo.

7.3.2.2.5 Após o enxágüe, drenar a água do componente através de reposicionamento, sucção, enxugamento

com toalhas absorventes ou jato de ar filtrado 25 psi (172 kPa) para evitar empoçamentos.

7.3.2.2.6 Deve-se usar cautela para assegurar que o bico de ar seja mantido a uma distância da peça para

assegurar que uma indicação, que começa a surgir, não seja apagada pelo jato de ar.

7.3.2.2.7 Se for observado que houve emulsificação excessiva, o componente deve ser limpo e reprocessado.

7.3.3 Método C

7.3.3.1 Penetrantes removíveis com solvente são primeiramente removidos com panos ou papéis

absorventes, secos, limpos e que não soltem fiapos. O restante do penetrante superficial é removido com panos

ou papéis, levemente umedecidos com solvente.

7.3.3.2 A superfície do componente não deve ser enxaguada com solvente e pano ou toalha não deve ser

saturada com solvente. O componente e os panos ou toalhas devem ser observados sob iluminação apropriada

para assegurar a remoção apropriada do penetrante superficial.

7.3.3.3 Remoção excessiva do penetrante superficial requer que o componente seja limpo e reprocessado.

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

7.3.3.4 A superfície deve ser seca com panos ou papéis que não soltem fiapos, ou por evaporação.

7.3.3.5 O método C também pode ser usado em penetrantes laváveis com água, usando água ou solvente

para a remoção do excesso de penetrante.

7.3.4 Método D

7.3.4.1 Geral

Penetrante pós-emulsificável hidrofílico deve ser removido com um pré-enxágue, aplicação do emulsificador

hidrofílico e um pós-enxágüe.

7.3.4.2 Enxágüe

7.3.4.2.1 O pré-enxágüe com água deve ser aplicado no tempo mínimo necessário exigido para a remoção do

excesso de penetrante. Devem ser aplicados os parâmetros de enxágüe especificados em 7.3.1.

7.3.4.2.2 O emulsificador hidrofílico deve ser aplicado por imersão, derramamento, espumação ou pulverização.

7.3.4.2.3 Para a aplicação por imersão, a concentração não deve ser maior que o especificado pelo fabricante e

não deve exceder os valores pelo qual o sistema foi qualificado.

© ABNT 2009 - Todos os direitos reservados 13

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.3.4.2.4 Para aplicação por imersão, o emulsificador ou a peça pode ser levemente agitado. O tempo de

emulsificação deve ser o mínimo exigido para a adequada remoção do penetrante superficial, mas, a menos que

de outra forma aprovada pela engenharia reconhecida da organização, não pode exceder 2 min.

7.3.4.2.5 Para aplicações com pulverização, a concentração não deve exceder 5 %.

7.3.4.3 Enxágüe final

7.3.4.3.1 Após a aplicação e tempo de emulsificação, o componente sob ensaio deve ser enxaguado com água.

7.3.4.3.2 Os parâmetros de pulverização de 7.3.1 devem ser aplicados para o emulsificar hidrofílico.

7.3.4.3.3 Evidência de remoção excessiva requer que a peça seja limpa e reprocessada.

7.3.4.3.4 Excessivo aspecto de fundo pode ser removido com uma aplicação adicional (local) de emulsificador

hidrofílico, desde que o tempo de emulsificação não ultrapasse o tempo total permitido.

7.3.4.3.5 Exige-se enxágue adicional em local onde for reaplicado emulsificador após a aplicação e o tempo de

emulsificação.

7.3.4.3.6 Se uma cuidadosa aplicação local do emulsificador hidrofílico não produzir um aspecto de fundo

aceitável, a peça deve ser limpa e reprocessada.

7.3.4.3.7 Sistemas manuais requerem o uso de iluminação apropriada para assegurar a remoção apropriada do

penetrante.

7.4 Secagem

7.4.1 Geral

7.4.1.1 Os componentes devem ser secos antes da aplicação do revelador pó seco, revelador não aquoso, ou

quando inspecionado sem revelador.

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

7.4.1.2 Os componentes devem ser drenados do excesso de água, mas não secos antes de aplicar

reveladores solúveis ou o suspenso em água.

7.4.2 Parâmetros de secagem

7.4.2.1 Os componentes devem ser secos ao ar em temperatura ambiente ou em estufa.

7.4.2.2 A temperatura da estufa não deve exceder o especificado em 6.6.3.

7.4.2.3 O tempo de secagem deve ser o suficiente apenas para secar a peça adequadamente.

7.4.2.4 Os componentes devem ser removidos imediatamente da estufa após a secagem.

7.4.2.5 Os componentes não podem ser colocados na estufa com empoçamentos de água ou

soluções/suspensões aquosas.

7.5 Revelação

7.5.1 Geral

7.5.1.1 A menos que de outra forma especificada, devem ser usados reveladores no ensaio com penetrante.

14 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.5.1.2 Penetrante Tipo I qualificado na MIL-I-25135 ou AMS 2644 pode ser usado sem revelador sob

qualquer uma das seguintes condições:

a) ensaio na fabricação de fundidos de alumínio ou magnésio, classificados como Classe 3 ou 4 da MIL-STD-

2175; ou

b) ou com expressa aprovação da engenharia reconhecida da organização.

7.5.1.3 Sem revelador, os tempos mínimo e máximo de drenagem do penetrante devem ser de 10 min e 2 h,

respectivamente.

7.5.1.4 Quando usar revelador, componentes que não forem inspecionados antes do tempo máximo de

drenagem do penetrante devem ser limpos e reprocessados.

7.5.1.5 Quando não usar revelador, componentes que não forem inspecionados antes do tempo máximo de

drenagem devem ser reprocessados.

7.5.2 Revelador seco

7.5.2.1 Os componentes devem estar secos antes da aplicação do revelador.

7.5.2.2 O revelador seco deve ser aplicado de maneira que cubra toda a superfície a ser ensaiada.

7.5.2.3 O excesso do revelador seco pode ser removido após o tempo de revelação por leves pancadas ou

por jato de ar com pressão que não exceda 5 psi.

7.5.2.4 Os tempos mínimos e máximos de revelação devem ser de 10 min e 4 h, respectivamente.

7.5.2.5 Reveladores secos não devem ser usados com penetrantes do Tipo II.

7.5.3 Revelador não aquoso

7.5.3.1 Os componentes ou áreas que requerem o ensaio devem estar secos antes da aplicação do revelador.

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

7.5.3.2 Revelador não aquoso pode ser aplicado por pulverização.

7.5.3.3 Para o penetrante Tipo I, o revelador deve ser aplicado em uma fina camada e uniforme sobre toda a

superfície a ser ensaiada.

7.5.3.4 Para os penetrantes do Tipo II, o revelador deve ser aplicado sobre toda a superfície, formando uma

camada branca uniforme para fornecer um contraste adequado para as indicações do penetrante.

7.5.3.5 A uniformidade e a espessura da camada do revelador são importantes para ambos os sistemas de

penetrantes.

7.5.3.6 Para sistemas de penetrante do Tipo I, se a camada do revelador for muito espessa, de maneira que

a superfície metálica seja completamente mascarada, o componente deve ser limpo e reprocessado.

7.5.3.7 A menos que de outra forma especificada, os tempos mínimo e máximo de revelação são de 10 min e

1h, respectivamente.

7.5.3.8 Para o revelador não aquoso em suspensão, o reservatório com a suspensão deve ser

freqüentemente agitado durante a aplicação.

© ABNT 2009 - Todos os direitos reservados 15

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.5.4 Revelador aquoso

7.5.4.1 Reveladores aquosos solúveis não devem ser usados com os penetrantes do Tipo II ou Tipo I no

Método A.

7.5.4.2 Reveladores aquosos em suspensão podem ser usados com os penetrantes Tipo I e Tipo II.

7.5.4.3 Reveladores aquosos podem ser aplicados nos componentes após o enxágüe.

7.5.4.4 Reveladores podem ser aplicados por pulverização, derramamento ou imersão.

7.5.4.5 Não permitir que o revelador aplicado empoce. O revelador deve cobrir completamente todas as

superfícies a serem inspecionadas.

7.5.4.6 O componente deve secar ao ar livre ou em estufa, em conformidade com os requisitos especificados

em 7.4.2.

7.5.4.7 Os tempos mínimo e máximo de revelação após a secagem são de 10 min e 2 h, respectivamente.

7.5.4.8 Revelador suspenso em água deve ser constantemente agitado para evitar que as partículas da

suspensão decantem ou deve ser vigorosamente agitado antes do uso, para garantir que as partículas estejam em

suspensão.

7.6 Inspeção

7.6.1 Geral

7.6.1.1 Os componentes devem ser inspecionados de acordo com os requisitos especificados em 7.8.5.6.

7.6.1.2 Os componentes devem ser inspecionados antes do tempo máximo de revelação e, se exigido, em

procedimentos específicos monitorados periodicamente durante o tempo de revelação.

7.6.1.3 Componentes não inspecionados antes do tempo máximo de revelação devem ser limpos e

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

reprocessados.

7.6.2 Processo Tipo I

7.6.2.1 A visão do inspetor deve ser adaptada ao escuro por um mínimo de 1 min antes de inspecionar os

componentes. Caso seja necessário, deve ser usado tempo maior de adaptação.

7.6.2.2 Inspetores não devem usar óculos com lentes fotocromáticas ou com lentes escuras quando

estiverem processando ou inspecionando as peças sob luz negra.

7.6.2.3 Luz negra deve estar em conformidade com os requisitos de 7.8.5.2.

7.6.2.4 Todas as áreas com fluorescência devem ser interpretadas.

7.6.2.5 Componentes sem indicação ou apenas com indicações não relevantes devem ser aceitos.

7.6.2.6 Componentes com indicações relevantes devem ser avaliados de acordo com o critério de aceitação

aplicável.

7.6.2.7 Componentes com fluorescência excessiva devem ser reprocessados.

16 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.6.3 Processo Tipo II

7.6.3.1 Todas as indicações devem ser interpretadas.

7.6.3.2 Componentes sem indicações ou somente com indicações não relevantes devem ser aprovados.

7.6.3.3 Componentes com indicações relevantes devem ser avaliados de acordo com o critério de aceitação

aplicável.

7.6.3.4 Componentes com excessivo aspecto de fundo devem ser limpos e reprocessados.

7.6.3 Avaliação

7.6.3.1 Geral

Todas as indicações encontradas durante a inspeção devem ser avaliadas de acordo com o critério de aceitação

especificado.

7.6.3.2 Verificação das indicações

7.6.3.2.1 Se o procedimento específico permitir, as indicações podem ser avaliadas aplicando sobre as

indicações um pincel ou pano levemente umedecido com solvente, esperando secar, seguido de nova revelação.

7.6.3.2.2 Esta nova aplicação do revelador deve ter tempo de revelação mínimo de 3 min.

7.6.3.2.3 Se nenhuma indicação ressurgir, a indicação original é considerada falsa.

7.6.3.2.4 Este procedimento pode ser executado duas vezes para qualquer indicação original.

7.6.3.3 Remoção das indicações

7.6.3.3.1 Quando permitido por um procedimento específico, a(s) descontinuidade(s) pode(m) ser removida(s)

por um processo aprovado, como lixamento manual ou assistido, esmerilhamento para determinar a profundidade

e extensão da(s) descontinuidade(s).

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

7.6.3.3.2 Após a operação de remoção, a área deve ser limpa, usinada quimicamente (se permitido) e

reensaiada.

7.6.3.3.3 O processo utilizado para o reensaio deve ter pelo menos a mesma sensibilidade do processo original.

7.6.4 Dimensionamento

7.6.4.1 Geral

7.6.4.1.1 Se no critério de aceitação houver referência ao tamanho de indicação, deve ser feito o

dimensionamento da indicação.

7.6.4.1.2 Se no critério de aceitação houver referência à descontinuidade ou tamanho da falha, deve ser feito o

dimensionamento da descontinuidade.

7.6.4.2 Dimensionamento da indicação

7.6.4.2.1 Ao medir uma indicação, usando como julgamento um critério de aceitação apropriado, a indicação do

penetrante (visível ou fluorescente) deve ser cuidadosamente avaliada sob iluminação apropriada, antes do

intervalo de tempo exigido de revelação ou nova revelação aplicável.

7.6.4.2.2 Medir o tamanho da indicação pela sua maior dimensão com dispositivos de medição e iluminação

apropriados, em conformidade com 6.6.2.

© ABNT 2009 - Todos os direitos reservados 17

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.6.4.3 Dimensionamento da descontinuidade

7.6.4.3.1 Ao medir uma descontinuidade, usando como julgamento um critério de aceitação apropriado, a área

pode ser cuidadosamente limpa com pincel ou cotonete umedecido com solvente, assegurando uma rápida

evaporação, de tal forma que a área sob inspeção não seja inundada com solvente.

7.6.4.3.2 Medir imediatamente a descontinuidade com um dispositivo de medição e iluminação apropriados, em

conformidade com 6.6.2.

7.7 Limpeza final

Os componentes devem ser limpos após o ensaio, para remover o revelador e outros resíduos de materiais do

ensaio, caso estes sejam prejudiciais às operações subseqüentes ou à sua função intencionada do componente.

7.8 Provisionamentos de controle da qualidade

7.8.1 Geral

7.8.1.1 Esta seção fornece os controles necessários para assegurar que sistemas de penetrante e

equipamentos forneçam um nível aceitável de desempenho.

7.8.1.2 As freqüências das verificações exigidas na Tabela 1 são baseadas em instalações que operam

continuamente. Para instalações que operam menos frequentemente, as freqüências das verificações diária e

semanal e as verificações exigidas antes de cada lote podem ser reduzidas, mas devem ser feitas antes do início

dos ensaios das peças. Verificações mensais e quadrimestrais devem ser executadas nas mesmas freqüências,

como se fosse operação contínua.

Tabela 1 — Testes exigidos e freqüências

Teste Freqüência Subseção

Contaminação do penetrante (Nota 1) Diário 7.8.3.2

Brilho do penetrante Trimestral 7.8.3.3

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

Conteúdo de água – Penetrante de base aquosa Semanal 7.8.3.4

(método A)

Conteúdo de água – Penetrante de base não aquosa Mensal 7.8.3.5

(método A)

Conteúdo de água – Emulsificador lipofílico (Nota 2) Mensal 7.8.3.6

Conteúdo de água – Emulsificador hidrofílico (Nota 2) Semanal 7.8.3.7

Condição do revelador seco (Nota 2) Diário 7.8.3.8

Contaminação do revelador aquoso solúvel ou Diário 7.8.3.9

suspenso (Nota 2)

Concentração do revelador aquoso solúvel ou Semanal 7.8.3.10

suspenso

Desempenho do sistema de penetrante (Nota 3) Diário 7.8.4

Removabilidade do penetrante lavável com água Como exigido em 7.8.4.3

7.8.4

Removabilidade do emulsificador Como exigido em 7.8.4.4

7.8.4

Sensibilidade comparativa do penetrante Como exigido em 7.8.4.5

7.8.4

Intensidade de luz negra (Nota 2) Diário 7.8.5.2

18 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

Tabela 1 (continuação)

Teste Freqüência Subseção

Integridade da luz negra Semanal 7.8.5.2

Luz especial UV Diária 7.8.5.3

Intensidade de luz visível Semanal 7.8.5.4

Calibração de luz visível Semestral 7.8.5.5

Limpeza da área de inspeção Diária 7.8.5.6

Luz ambiente na área de inspeção Trimestral 7.8.5.6

Pressão da água Início de cada 7.8.5.7

jornada

Calibração do manômetro de água (Nota 2) Semestral 7.8.5.7

Temperatura da água Início de cada 7.8.5.7

jornada

Calibração do termômetro de água (Nota 2) Semestral 7.8.5.7

Calibração do forno (Nota 2) Trimestral 7.8.5.8

NOTA 1 Não necessita registro.

NOTA 2 O tempo máximo entre as verificações pode ser estendido quando substanciado por dados

técnicos e aprovado pela engenharia reconhecida da organização.

NOTA 3 Não exigido no ensaio pelo método C.

7.8.1.3 A instalação de END pode realizar essas verificações de controle de processo ou contratar um

laboratório independente para controlar seu desempenho.

7.8.1.4 Registros dos ensaios, exceto os indicados na Tabela 1, devem ser mantidos e disponíveis para

auditoria pelo cliente, engenharia reconhecida da organização ou agências reguladoras.

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

7.8.1.5 Os penetrantes que são fornecidos prontos para uso, que não requerem mistura para certa

concentração e não são recuperados, reutilizados ou ambos, materiais em latas de aerossol, tambores lacrados

ou materiais preparados e inseridos em vasilhames para uso imediato, e que não são reutilizados não estão

sujeitos aos requisitos especificados em 7.8.3.

7.8.2 Conformidade de novos materiais

7.8.2.1 Antes de serem colocados em uso, deve ser verificada a conformidade dos materiais de acordo com

os requisitos da MIL-I-25135 ou da AMS 2644, normalmente por um certificado apresentado pelo

fabricante/fornecedor.

7.8.2.2 O emprego de materiais que não estão em conformidade com a MIL-I-25135 ou a AMS 2644 deve ser

aprovado pela engenharia reconhecida da organização antes do seu emprego e somente deve ser permitido

quando os materiais em conformidade com estas Normas forem inadequados para uma aplicação em particular.

7.8.3 Verificação de materiais (em uso)

7.8.3.1 Geral

7.8.3.1.1 Os testes aplicáveis especificados em 7.8.3.2 a 7.8.3.10 devem ser conduzidos nos materiais em uso,

de acordo com os intervalos especificados na Tabela 1.

© ABNT 2009 - Todos os direitos reservados 19

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.8.3.1.2 Os operadores devem estar alertas para as mudanças no desempenho, cor, odor, consistência ou

aparência de todos os materiais de penetrante em uso, e devem conduzir as verificações e testes apropriados se

tiverem razões para acreditar que a qualidade dos produtos está deteriorada.

7.8.3.1.3 O ensaio por líquido penetrante deve ser conduzido somente após ter sido estabelecido que os

materiais em uso são aceitáveis.

7.8.3.2 Contaminação dos penetrantes

7.8.3.2.1 Os materiais para penetrantes em uso devem ser verificados conforme especificado na Tabela 1, para

determinar se quaisquer das seguintes condições são evidentes:

a) precipitados;

b) depósitos de cera;

c) coloração esbranquiçada;

d) espuma superficial; ou

e) qualquer outra evidência de contaminação ou degradação.

7.8.3.2.2 Quando qualquer uma das condições acima é detectada, os materiais devem ser descartados ou

ajustados, conforme apropriado.

7.8.3.3 Brilho do penetrante

7.8.3.3.1 Teste de brilho para penetrante fluorescente em uso deve ser conduzido a intervalos especificados na

Tabela 1.

7.8.3.3.2 O teste deve ser de acordo com a ASTM E 1135 em relação à amostra do penetrante não usado, que

serve como referência.

7.8.3.3.3 Valores de brilho menores que 90 % para o penetrante não usado são insatisfatórios e o penetrante

em uso deve ser descartado ou corrigido, conforme apropriado.

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

7.8.3.4 Conteúdo de água no penetrante lavável com água, base aquosa

O conteúdo de água no penetrante para o Método A base aquosa deve ser verificado a intervalos especificados na

Tabela 1 e pelo uso de um refratômetro. O conteúdo de água deve ser mantido de acordo com as instruções do

fabricante.

7.8.3.5 Conteúdo de água em penetrantes laváveis com água, base não aquosa

7.8.3.5.1 O conteúdo de água no penetrante para o Método A base não aquosa deve ser verificado a intervalos

especificados na Tabela 1, de acordo com a ASTM D 95, ou Karl Fischer como descrito no Anexo A.

7.8.3.5.2 Se a quantidade de água no penetrante em uso exceder 5 %, o penetrante deve ser descartado ou

uma quantidade de penetrante não usado deve ser adicionada para baixar a proporção de água para menos de

5 %.

7.8.3.6 Conteúdo de água no emulsificador lipofílico

7.8.3.6.1 A quantidade de água no emulsificador lipofílico deve ser verificada a intervalos especificados na

Tabela 1, de acordo com a ASTM D 95, ou Karl Fischer como descrito no Anexo A.

7.8.3.6.2 Se a quantidade de água no emulsificador lipofílico em uso exceder a quantidade de água no

emulsificador original (não usado) em mais de 5 %, este deve ser descartado ou corrigido, conforme apropriado.

20 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.8.3.7 Concentração de emulsificador hidrofílico

7.8.3.7.1 A concentração da solução de emulsificador deve ser verificada a intervalos especificados na Tabela

1 pelo uso de um refratômetro.

7.8.3.7.2 Um período mais longo pode ser utilizado, se um plano justificando esta extensão for preparado pela

instalação de END e aprovado pela engenharia reconhecida da organização.

7.8.3.7.3 Os valores obtidos no refratômetro devem ser comparados com os valores reais obtidos de

concentrações conhecidas de emulsificador.

7.8.3.7.4 Para aplicações por imersão, a concentração em porcentagem do volume não deve ser maior que a

especificada pelo fornecedor do sistema de penetrante e não deve exceder a que foi certificada.

7.8.3.7.5 Para aplicações com pulverização, a concentração não deve exceder 5 %.

7.8.3.8 Condição do revelador seco

7.8.3.8.1 Revelador seco reutilizado ou reciclado deve ser verificado conforme o especificado na Tabela 1 para

verificar a fluorescência e para assegurar que esteja fofo e sem empedrar. Revelador empedrado não é

satisfatório e deve ser substituído.

7.8.3.8.2 Para verificar a fluorescência, despejar uma fina camada de revelador em uso sobre o bloco de teste

de 4 in. ou maior, usando o mesmo método de aplicação para peças. Observar sob luz negra.

7.8.3.8.3 Revelador seco que exibir dez ou mais pontos em um círculo de 4 in. (10 cm) é insatisfatório e deve

ser substituído.

7.8.3.9 Contaminação de revelador aquoso

7.8.3.9.1 Revelador aquoso suspenso ou solúvel deve ser verificado como o especificado na Tabela 1, por

fluorescência e capacidade de recobrimento.

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

7.8.3.9.2 Imergir um painel limpo de alumínio, de aproximadamente 3 in por 10 in (8 cm por 25 cm) no revelador

em uso, secar e observar sob luz negra.

7.8.3.9.3 Se observar que a fluorescência ou a perda da capacidade de umedecer toda a superfície do painel é

insatisfatória, o revelador deve ser descartado ou corrigido, conforme apropriado.

7.8.3.10 Concentração de revelador aquoso

7.8.3.10.1 Revelador aquoso suspenso ou solúvel deve ser verificado com um higrômetro nos intervalos

especificados na Tabela 1.

7.8.3.10.2 A concentração deve estar de acordo com as recomendações dos fabricantes e deve ser substituída

ou corrigida.

7.8.4 Desempenho do sistema de penetrante

7.8.4.1 Geral

7.8.4.1.1 O completo desempenho do sistema de penetrante deve ser verificado conforme especificado na

Tabela 1.

7.8.4.1.2 Esta verificação deve ser feita processando um padrão com descontinuidades conhecidas, usando o

penetrante em uso, o emulsificador (se usado), o revelador e parâmetros apropriados de processamento.

© ABNT 2009 - Todos os direitos reservados 21

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.8.4.1.3 As indicações resultantes são comparadas com as indicações obtidas usando penetrante não usado,

emulsificador (se usado) e revelador. Esta comparação pode ser feita com registros de indicações obtidas

previamente ou com defeitos em painéis conhecidos similares, processados com materiais não usados de um

grupo de amostras previamente segregadas.

7.8.4.1.4 Quando exigido pelo CEO ou quando a sensibilidade ou desempenho do material em uso encontra-se

abaixo do desempenho de materiais não usados, os materiais em uso devem ser verificados de acordo com

7.8.4.3 a 7.8.4.5, como apropriado, antes de conduzir qualquer outro ensaio com o penetrante.

7.8.4.1.5 Materiais não aceitáveis devem ser descartados ou de outra forma corrigidos, de acordo com as

instruções dos fabricantes.

7.8.4.2 Padrão de defeitos conhecidos

7.8.4.2.1 Padrões com defeitos conhecidos que são usados devem ser aprovados pela engenharia reconhecida

da organização.

7.8.4.2.2 O usuário deve estabelecer e documentar, se aplicável, procedimentos conhecidos de limpeza efetiva,

baseado nas instruções dos fabricantes.

7.8.4.2.3 O usuário deve assegurar que a limpeza dos padrões entre as utilizações seja adequada e que

mudanças físicas no padrão que não o fazem conforme para demonstrar as indicações encontradas usando as

amostras previamente segregadas sejam detectadas.

7.8.4.3 Removibilidade do penetrante lavável com água (Método A)

7.8.4.3.1 Quando exigido em conformidade com 7.8.4.1, a removibilidade do penetrante lavável com água

(Método A) deve ser testada com painel de teste especificado na MIL-I-25135 ou na QPL AMS 2644, ou qualquer

outro painel jateado disponível comercialmente.

7.8.4.3.2 O teste deve ser realizado usando uma amostra de penetrante não usado como referência.

7.8.4.3.3 Deixar escorrer um filete de amostra não usado em uma porção do painel e um filete do penetrante

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

em uso em outra porção do painel.

7.8.4.3.4 Deixar drenar por 5 min e lavar o painel usando a temperatura, pressão e tempos de lavagem da

estação de inspeção.

7.8.4.3.5 Secar o painel, aplicar o revelador e inspecioná-los sob luz negra.

7.8.4.3.6 Se for visível um efeito de fundo maior que do painel do sistema de referência, o penetrante em uso

deve ser descartado ou de outra forma corrigido, conforme apropriado.

7.8.4.4 Removibilidade do emulsificador

7.8.4.4.1 Quando exigido em conformidade com 7.8.4.1, a removibilidade do emulsificador em uso deve ser

testada usando uma amostra de referência de emulsificador não usado da mesma marca.

7.8.4.4.2 O teste deve ser realizado pelo uso de dois painéis de teste e parâmetros de processamento

especificado na MIL-I-25135 ou na AMS 2644, ou qualquer outro painel jateado disponível comercialmente.

7.8.4.4.3 O emulsificador em uso deve ser usado com penetrante não usado em um painel e comparado a um

sistema de referência com emulsificador não usado e penetrante não usado no outro painel.

7.8.4.4.4 Deixar os dois painéis drenarem por 5 min e lavá-los usando a temperatura, pressão e tempos de

lavagem da estação de inspeção.

22 © ABNT 2009 - Todos os direitos reservados

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.8.4.4.5 Secar ambos os painéis, aplicar revelador e inspecioná-los sob luz negra.

7.8.4.4.6 Se for visível um efeito de fundo maior que do painel do sistema de referência, o emulsificador deve

ser descartado ou de outra forma corrigido, conforme apropriado.

7.8.4.5 Comparação da sensibilidade do penetrante

7.8.4.5.1 Quando exigido em conformidade com 7.8.4.1, a comparação de sensibilidade do penetrante em uso

deve ser realizada usando os procedimentos especificados em 7.8.4.1, com exceção de que o teste deve ser

realizado pela comparação do penetrante em uso com uma referência (amostra) de penetrante não usado, pelo

processamento de ambos com emulsificador não usado, se aplicável, e revelador não usado.

7.8.4.5.2 Se a sensibilidade comparativa do penetrante em uso for obviamente menor que a do penetrante de

referência, o penetrante em uso está insatisfatório para uso.

NOTA Este teste não é para determinar a sensibilidade absoluta do penetrante ou para determinar o nível de sensibilidade

do penetrante, que pode ser determinado pelo emprego do painel de teste tipo estrela.

7.8.5 Verificação dos equipamentos

7.8.5.1 Geral

7.8.5.1.1 Os equipamentos devem ser verificados nos intervalos de tempos especificados na Tabela 1 e

registrados como exigido.

7.8.5.1.2 Os registros devem ser mantidos para auditores do cliente, engenharia reconhecida da organização

ou agências reguladoras.

7.8.5.1.3 A calibração dos equipamentos deve ser rastrável ao Inmetro ou outra organização nacional de

padrões, quando aplicável.

7.8.5.2 Luz negra

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

7.8.5.2.1 A luz negra fixa, portátil ou permanentemente montada, usada para a inspeção das peças, deve ter a

intensidade verificada como especificado na Tabela 1 ou antes do seu uso, depois da troca de bulbo.

7.8.5.2.2 Um período maior pode ser usado se um planejamento justificando esta extensão for preparado pela

instalação de END e aprovado pela engenharia reconhecida da organização.

7.8.5.2.3 A intensidade mínima aceitável é 1 000 !W/cm² (10 W/m²) a 15 in. (38,1 cm) entre a face do filtro de

luz negra e o sensor.

7.8.5.2.4 A limpeza e a integridade da luz negra devem ser verificadas em intervalos especificados na Tabela 1,

e a luz negra deve ser limpa, reparada ou trocada conforme apropriado.

7.8.5.3 Sistema especial de UV

7.8.4.3.1 Tal como especificado na Tabela 1 ou antes de seu uso, a intensidade de lâmpadas de luz UV tipo

caneta, guia de luz UV, boroscópio ou equipamento de inspeção remota por UV deve ser medida na distância de

trabalho e deve prover pelo menos 1 000 !W/cm² (10 W/m²) na superfície da peça.

7.8.4.3.2 Quando usar um boroscópio ou equipamento de inspeção remota por vídeo, a imagem ou área de

inspeção sob observação deve ter resolução suficiente para efetivamente avaliar a área sob inspeção.

© ABNT 2009 - Todos os direitos reservados 23

Impresso por: PETROBRAS

ABNT NBR 15691:2009

7.8.5.4 Luz visível

Para ensaio com penetrante visível Tipo II, os sistemas de iluminação devem ser verificados a intervalos como

especificados na Tabela 1, para assegurar um mínimo de 100 fc (1 076 lx), medido na superfície sob inspeção.

7.8.5.5 Medidores de luz

Medidores de luz branca ou ultravioleta devem ser calibrados a intervalos especificados na Tabela 1, de acordo

com a MIL-I-25135 ou a AMS 2644.

7.8.5.6 Área de inspeção

7.8.5.6.1 A área de inspeção de sistemas estacionários para penetrante Tipo I deve ser verificada conforme

especificado na Tabela 1, e deve ser limpa, livre de contaminação fluorescente e luz branca ambiente excessiva.

7.8.5.6.2 A luz branca ambiente deve ser verificada a intervalos especificados na Tabela 1 ou quando qualquer

alteração ou mudança na construção ou ambas são executadas na área de inspeção.

7.8.5.6.3 A luz ambiente não deve exceder 2 fc (21,5 lx) na superfície sob inspeção.

7.8.5.7 Pressão/temperatura operacional da água de lavagem

7.8.4.7.1 Controles e indicadores devem ser verificados conforme especificado na Tabela 1.

7.8.4.7.2 Ajustes de pressão e temperatura de água que não estão conforme devem ser ajustados aos níveis

apropriados antes de realizar o ensaio com líquido penetrante.

7.8.4.7.3 Indicadores e controles devem ser calibrados a intervalos especificados na Tabela 1, em

conformidade com a MIL-STD-45662, ANSI/NCSL Z540-1 ou ISO 10012-1.

7.8.5.8 Calibração da estufa de secagem

Os dispositivos de controle de temperatura e os dispositivos de indicação de temperatura, quando separados do

Exemplar para uso exclusivo - PETROLEO BRASILEIRO - 33.000.167/0036-31

controlador na estufa de secagem, devem estar em conformidade com os requisitos de 6.6.3 e devem estar

calibrados a intervalos especificados na Tabela 1, em conformidade com a MIL-STD-45662, ANSI/NCSL Z540-1

ou ISO 10012-1.

7.8.5.9 Temporizadores

Dispositivos temporizadores usados para medir ou monitorar tempos de processamento, tal como tempos de