Escolar Documentos

Profissional Documentos

Cultura Documentos

CT Comet 2012 2 04

Enviado por

Silas MatheusTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

CT Comet 2012 2 04

Enviado por

Silas MatheusDireitos autorais:

Formatos disponíveis

UNIVERSIDADE TECNOLGICA FEDERAL DO PARAN

DEPARTAMENTO ACADMICO DE ELETRNICA

DEPARTAMENTO ACADMICO DE MECNICA

CURSO SUPERIOR DE TECNOLOGIA EM MECATRNICA INDUSTRIAL

GUILHERME SCHUSTER MONTEIRO

TASSIO PETRY

DESENVOLVIMENTO DE PROTTIPO PARA ENSAIOS DE TCNICAS

DE CONTROLE PROGRAMADAS EM MICROCONTROLADOR

TRABALHO DE CONCLUSO DE CURSO

CURITIBA

2012

GUILHERME SCHUSTER MONTEIRO

TASSIO PETRY

DESENVOLVIMENTO DE PROTTIPO PARA ENSAIOS DE TCNICAS

DE CONTROLE PROGRAMADAS EM MICROCONTROLADOR

Trabalho de Concluso de Curso de graduao

apresentado disciplina de Trabalho de

Diplomao, do Curso Superior de Tecnologia

em Mecatrnica Industrial dos Departamentos

Acadmicos de Eletrnica e Mecnica

DAELN e DAMEC - da Universidade

Tecnolgica Federal do Paran - UTFPR, como

requisito parcial para obteno do ttulo de

Tecnlogo.

Orientador: Prof. M.Sc. Guilherme Alceu

Schneider

CURITIBA

2012

GUILHERME SCHUSTER MONTEIRO

TASSIO PETRY

DESENVOLVIMENTO DE PROTTIPO PARA ENSAIOS DE TCNICAS

DE CONTROLE PROGRAMADAS EM MICROCONTROLADOR

Este trabalho de concluso de curso foi apresentado no dia 26 de novembro de 2012,

como requisito parcial para obteno do ttulo de Tecnlogo em mecatrnica industrial,

outorgado pela Universidade Tecnolgica Federal do Paran. Os alunos foram arguidos

pela Banca Examinadora composta pelos professores abaixo assinados. Aps

deliberao, a Banca Examinadora considerou o trabalho aprovado

______________________________

Prof. Milton Luiz Polli

Coordenador de Curso

Departamento Acadmico de Mecnica

______________________________

Prof. Dcio Estevo do Nascimento

Responsvel pela Atividade de Trabalho de Concluso de Curso

Departamento Acadmico de Eletrnica

BANCA EXAMINADORA

_______________________________

Prof. Ph.D. Hugo Vieira Neto

_______________________________

Prof. M.Sc. Guilherme Alceu Schneider

Orientador

_______________________________

Prof. M.Sc. Valmir de Oliveira

(Obs: O Documento original contendo as assinaturas encontra-se em posse da coordenao).

RESUMO

PETRY, Tassio Vincius; MONTEIRO, Guilherme Schuster. Desenvolvimento de

prottipo para ensaios de tcnicas de controle programadas em microcontrolador. 2012.

81 f. Trabalho de Concluso de Curso (Curso Superior de Tecnologia em Mecatrnica

Industrial) Departamento Acadmico de Eletrnica, Departamento Acadmico de

Mecnica, Universidade Tecnolgica Federal do Paran. Curitiba, 2012.

O presente trabalho tem por objetivo elaborar o Prottipo para Ensaio de Tcnicas de

Controle Programadas em Microcontrolador. Esse controle se dar por meio da

parametrizao de valores de entrada - comumente utilizados em controles

Proporcional, Integral, Derivativo (PID), com a combinao de diferentes formas de

discretizao. O prottipo conta com uma interface no software Elipse E3 passvel de

comunicao com o hardware e sua programao se faz atravs da utilizao do

software de programao MikroC, implementado no microcontrolador (PIC) 18F4520

sendo utilizada a linguagem C para o seu desenvolvimento. O projeto utiliza o modbus

Remote Terminal Unit (RTU) para realizar a comunicao e o driver modbus RTU para

comunicar-se com o software supervisrio Elipse.

Palavras-chave: Tcnicas de controle programadas em microcontrolador. Controle

discretizado por meio de microcontroladores.

ABSTRACT

PETRY, Tassio Vincius; MONTEIRO, Guilherme Schuster. Desenvolvimento de

prottipo para ensaios de tcnicas de controle programadas em microcontrolador. 2012.

81 f. Trabalho de Concluso de Curso (Curso Superior de Tecnologia em Mecatrnica

Industrial) Departamento Acadmico de Eletrnica, Departamento Acadmico de

Mecnica, Universidade Tecnolgica Federal do Paran. Curitiba, 2012.

The purpose of the present work is the design of a prototype for experiments using

control techniques programmed in microcontrollers. This control will be done by

parameterizing the entrance values commonly used in PID controllers with the

combination of different ways of discretization. The prototype has an interface

developed in Elipse E3 which enables communication with the hardware. The projects

programming is done utilizing the software MikroC in a PIC 18F4520 with C as

programming language. This Project utilizes modbus RTU to communicate and the

modbus RTU driver to communicate with Elipse.

Key words: Control techniques programmed in microcontrollers. Discretized control in

microcontrollers.

LISTA DE FIGURAS

FIGURA 1 - TANQUE DE NVEL, EXEMPLO DE CONTROLE CONTNUO. ................................................................... 8

FIGURA 2 - CONTROLE DE MALHA ABERTA ......................................................................................................... 10

FIGURA 3 - CONTROLE DE MALHA FECHADA. ...................................................................................................... 11

FIGURA 4 - ESQUEMTICO DO PROJETO DESENVOLVIDO ................................................................................... 13

FIGURA 5 - FUNO DEGRAU ............................................................................................................................. 16

FIGURA 6 MALHA FECHADA SOB ANLISE ........................................................................................................ 17

FIGURA 7 - EXEMPLO DE UMA PLANTA DE REFERNCIA PARA GERAO DE UMA FUNO DE TRANSFERNCIA

SITUAO REAL ......................................................................................................................................... 19

FIGURA 8 SISTEMA EM MALHA FECHADA DO CONTROLE DO MOVIMENTO DE MASSA.................................... 21

FIGURA 9 - ANLISE DA RESPOSTA TRANSITRIA. ............................................................................................... 21

FIGURA 10 - EXEMPLO EM LGEBRA DE BLOCOS DA APLICAO DO CONTROLE PID .......................................... 23

FIGURA 11- EFEITO DO CONTROLE EM MALHA ABERTA ..................................................................................... 24

FIGURA 12 - CONTROLE EM MALHA FECHADA E APLICAO DO EFEITO PROPORCIONAL COM BAIXO GANHO .. 25

FIGURA 13 - CONTROLE EM MALHA FECHADA E APLICAO DO EFEITO PROPORCIONAL COM ALTO GANHO .... 25

FIGURA 14 - AO DE CONTROLE PROPORCIONAL INTEGRAL EM MALHA ABERTA ............................................. 26

FIGURA 15 AO DE CONTROLE PROPORCIONAL INTEGRAL EM MALHA FECHADA.......................................... 27

FIGURA 16 - AO PROPORCIONAL INTEGRAL DERIVATIVA EM MALHA ABERTA ................................................ 28

FIGURA 17 - AO PROPORCIONAL INTEGRAL DERIVATIVA EM MALHA FECHADA ............................................. 29

FIGURA 18 - MALHA FECHADA COM GANHO KU ................................................................................................. 30

FIGURA 19 - RESPOSTA TEMPORAL INSTVEL COM GANHO CRTICO .................................................................. 30

FIGURA 20 - ANLISE DO DEGRAU NA FT DA PLANTA ......................................................................................... 32

FIGURA 21 - CURVA REPRESENTANDO K, L E T .................................................................................................... 32

FIGURA 22 EXEMPLO DE PROBLEMA SERVO .................................................................................................... 33

FIGURA 23 EXEMPLO DE PROBLEMA REGULATRIO. ....................................................................................... 34

FIGURA 24 PROBLEMA REGULATRIO DISTRBIO. .......................................................................................... 34

FIGURA 25 - DIAGRAMA DE BLOCOS DA APLICAO DO CONTROLADOR PID PARALELO IDEAL .......................... 38

FIGURA 26 DIAGRAMA DE BLOCOS DA APLICAO DO CONTROLADOR PID EM SRIE .................................... 39

FIGURA 27 DIAGRAMA DE BLOCOS DA APLICAO DO CONTROLADOR PID PARALELO IDEAL COM FILTRO

DERIVATIVO (FD) ....................................................................................................................................... 41

FIGURA 28 - DIAGRAMA DE BLOCOS DA APLICAO DO CONTROLADOR PI-D COM FILTRO DERIVATIVO............ 42

FIGURA 29 DIAGRAMA DE BLOCOS DA APLICAO DO CONTROLADOR PID EM SRIE COM FILTRO

DERIVATIVO .............................................................................................................................................. 44

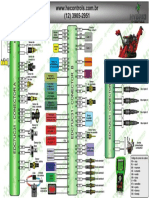

FIGURA 30 - TABELA DE APLICAO DO MODBUS .............................................................................................. 44

FIGURA 31 MENSAGEM MODBUS .................................................................................................................... 45

FIGURA 32 ESTRUTURA MECNICA . ................................................................................................................ 50

FIGURA 33 PLACA DO HARDWARE DURANTE OS TESTES .................................................................................. 51

FIGURA 34 DIAGRAMA DE BLOCOS DO HARDWARE. ........................................................................................ 53

FIGURA 35 FLUXOGRAMA DE PROGRAMAO ................................................................................................ 55

FIGURA 36 FLUXOGRAMA DE COMUNICAO MODBUS.................................................................................. 58

FIGURA 37 TELA PRINCIPAL SUPERVISRIO...................................................................................................... 60

FIGURA 38 TELA AUXILIAR SUPERVISRIO ....................................................................................................... 61

FIGURA 39 PROJETO DURANTE OS TESTES ....................................................................................................... 62

FIGURA 40 - RESPOSTA DA PID1 AO SETPOINT DE 130. ....................................................................................... 64

FIGURA 41 - RESPOSTA DA PID1 AO SETPOINT DE 150. ....................................................................................... 64

FIGURA 42 - RESPOSTA DA PID2 AO SETPOINT DE 130 ........................................................................................ 65

FIGURA 43 - RESPOSTA DA PID2 AO SETPOINT DE 150 ........................................................................................ 66

FIGURA 44 - RESPOSTA DA MALHA ABERTA AO SETPOINT DE 200 ...................................................................... 67

FIGURA 45 - RESPOSTA DA MALHA ABERTA AO SETPOINT DE 210 ...................................................................... 68

LISTA DE TABELAS

TABELA 1 - CLCULO DO PRIMEIRO MTODO DE ZIEGLER-NICHOLS. ...................................................................... 31

TABELA 2 - CLCULO DO SEGUNDO MTODO DE ZIEGLER-NICHOLS. ...................................................................... 33

TABELA 3 - CLCULO PELO MTODO DE CHR PARA RESPOSTA MAIS RPIDA SEM SOBRE VALOR DE PROBLEMAS DO

TIPO MUDANA DE SETPOINT. ...................................................................................................................... 35

TABELA 4- CLCULO PELO MTODO DE CHR PARA RESPOSTA MAIS RPIDA SEM SOBRE VALOR DE PROBLEMAS DO

TIPO PERTURBAO ...................................................................................................................................... 35

TABELA 5 CLCULO DO MTODO DE RESPOSTA RPIDA COM 20% DE SOBRE VALOR PARA PROBLEMAS DO TIPO

MUDANA DE SETPOINT ............................................................................................................................... 36

SUMRIO

1 INTRODUO ........................................................................................................ 8

1.1 OBJETIVO GERAL ............................................................................................. 11

1.2 OBJETIVO ESPECFICO ................................................................................... 11

1.3 PROBLEMA ....................................................................................................... 12

1.4 JUSTIFICATIVA ................................................................................................. 12

1.5 ESTRUTURA DO TRABALHO ........................................................................... 14

2 FUNDAMENTAO TERICA ............................................................................ 16

2.1 FUNO DEGRAU ............................................................................................ 16

2.2 COMPONENTES DE UM SISTEMA DE CONTROLE ......................................... 17

2.3 CRITRIOS DE ANLISE .................................................................................. 21

2.4 MODOS DE CONTROLE DO CONTROLADOR PID .......................................... 23

2.5 MTODOS DE SINTONIA .................................................................................. 29

2.6 ARRANJOS PID ................................................................................................. 36

2.7 COMUNICAO MODBUS RTU ........................................................................ 44

3 DESENVOLVIMENTO .......................................................................................... 49

3.1 ESTRUTURA MECNICA .................................................................................. 49

3.2 HARDWARE ...................................................................................................... 50

3.3 PROGRAMAO ............................................................................................... 53

3.4 COMUNICAO ................................................................................................ 56

3.5 SUPERVISRIO ................................................................................................ 59

3.6 FUNCIONAMENTO ............................................................................................ 61

4 TESTES ................................................................................................................ 63

5 CONCLUSO ....................................................................................................... 69

REFERNCIAS ....................................................................................................... 71

APNDICES ............................................................................................................ 73

8

1 INTRODUO

Em meados dos anos 30 do sculo XX, matemticos desenvolveram um

algoritmo chamado controle PID (Proporcional, Integral, Derivativo). Contudo, no

panorama internacional, os controladores PID industriais surgiram a partir dos anos 80,

quando os microprocessadores conseguiram atingir uma capacidade de processamento

e memria capazes de executar alguns algoritmos PID. No Brasil, apenas em 1993 uma

empresa nacional lanou um equipamento semelhante, porm limitado se comparado

aos produtos estrangeiros. Hoje, so possveis de se encontrar no mercado,

controladores com vrios tipos de algoritmos de controle, inclusive com autoajuste de

parmetros por mtodos de sintonia variados, ficando a critrio do tcnico a escolha

dos mesmos (CAON 1999).

O PID usado nas indstrias para o controle dos processos. Tais controles so

feitos em malha fechada, pois a resposta do sistema retorna ao controle sob forma de

erro, ou seja, a subtrao entre valor desejado e valor medido. Para exemplificar

apresenta-se um controle contnuo de um tanque de gua, como demonstrado na figura

1.

Figura 1 - Tanque de nvel, exemplo de controle contnuo

Fonte: SCHNEIDER (2011, p. 5).

9

No tanque observa-se a vlvula de nvel LV para enchimento, outra vlvula, para

esvaziamento - a qual est fora da malha de controle e o sensor de nvel LT.

Desconsiderando a presso da gua, com as duas vlvulas abertas no mesmo

percentual e supondo-se vlvulas iguais, tem-se a estabilidade do sistema, onde o

montante de gua que sai o mesmo que entra. Porm, assume-se que o tanque

esteja vazio e a vlvula no controlada no tem sua abertura alterada, permanecendo

constante em um percentual entre 0 e 100%. A partir do momento em que o controle

percebe que o nvel do tanque est vazio, ele atua na vlvula LV, que manipulada de

forma a permitir a passagem total do lquido at que o sensor LT reconhea o tanque

cheio. Quando LT detectar o tanque cheio, o controlador ir reduzir a abertura da

vlvula manipulada, fazendo com que o fluxo de entrada e sada de gua se estabilize.

Entretanto, algum pode alterar a abertura da vlvula que no est presente no

controle. Nesse momento, o sensor LT percebe que houve uma variao e envia a

informao para o controle. O controle gera um sinal de correo para a vlvula LV e

essa dinmica ocorre at a estabilizao do sistema.

Diante disso, torna-se importante a descrio de duas topologias, em Malha

Aberta e em Malha Fechada.

Sistema de controle em malha aberta o nome dado aos sistemas nos quais o

sinal de sada no causa nenhuma interferncia na ao de controle a ser tomada, ou

seja, no h a retroao e no h o sinal de erro, h somente o sinal de entrada. Ao

receber o sinal de entrada a ao executada, porm o resultado no repercute em

uma nova ao, sendo assim o processo torna-se dependente de uma prvia

calibrao. Exemplos de controle em malha aberta tambm so muito simples. A

mquina de lavar roupas no verifica o coeficiente de limpeza realizado, executando o

ciclo programado independentemente da quantidade de sabo, por exemplo. A figura 2

mostra um exemplo de um sistema de controle malha aberta (OGATA, 1998).

10

Figura 2 - Controle de Malha Aberta

Fonte: Autoria Prpria.

Segundo Cruz (2004), nos sistemas de controle em malha fechada, a sada

utilizada para alterar o controle, por isso sinnimo de sistemas com realimentao. O

controlador um dispositivo que usa o erro do comparador, entre o valor desejado

(setpoint) e o valor real. Um exemplo disso a geladeira domstica. Por meio do boto

de regulagem de temperatura, a geladeira mantm-se fria, a despeito das perturbaes

externas, tais como variaes da temperatura ambiente.

Sistemas de controle a malha fechada so sistemas de controle com retroao,

isto , o sistema mantm uma relao entre a sada e a referncia. O erro obtido pela

subtrao entre o sinal de sada do processo e o sinal de entrada. A diferena entre o

sinal de entrada e o sinal de retroao, excita o controlador de modo que este atue no

processo com o objetivo de reduzir cada vez mais o prprio erro, trazendo o valor do

sinal de sada para o valor desejado (OGATA, 1998).

Existem inmeros exemplos de controles a malha fechada em diversas reas

(controle de temperatura, vazo, refrigerao, presso, entre outros). O sistema de

refrigerao de notebooks um exemplo. Sabendo-se que existe uma faixa de

temperatura segura para o funcionamento do computador e supondo que a faixa de 30

a 40C seja ideal para o funcionamento, o controle no acionar o ventilador caso a

temperatura esteja nesta faixa, porm se ultrapassar os 40C a diferena entre a faixa e

o sinal de sada explicitar um valor positivo e o ventilador ser acionado para corrigir

11

essa desconformidade (OGATA, 1998). A figura 3 mostra um sistema de controle

malha fechada.

Figura 3 - Controle de Malha Fechada

Fonte: Adaptado de OGATA (1998, p. 54).

Visto isso, passa-se para a anlise do distrbio.

O distrbio causa uma variao indesejada no processo. Em malha fechada,

sendo um sistema de refrigerao, o distrbio pode ser criado a partir e uma fonte de

calor que elevar a temperatura indesejadamente.

1.1 Objetivo Geral

Desenvolver um sistema (hardware, firmware e a planta didtica) para utilizar

como ferramenta de ensaio de controles PID industriais.

1.2 Objetivos Especficos

- Pesquisar sobre arranjos PID;

- Desenvolver um hardware;

- Estudar a discretizao de alguns arranjos PID;

12

- Desenvolver um firmware para os arranjos PID;

- Desenvolver a estrutura da planta;

- Desenvolver o modelo didtico da planta;

- Desenvolver a interface de comunicao hardware PC;

- Realizar ensaios para levantamento de dados quantitativos a respeito dos PID;

1.3 Problema

A motivao presente na elaborao da ferramenta acadmica de ensaios de

controles utilizando PID microcontrolados a de demonstrar o funcionamento dos

arranjos de PID na prtica e aplicar os processos de discretizao, buscando mostrar

como pode ser feita a discretizao do PID e sua respectiva aplicao em um processo

real. H tambm a demonstrao didtica dos arranjos de PID para aperfeioar os

estudos dos acadmicos e interessados na rea, assim como h a demonstrao da

integrao dos PID com o sistema supervisrio que so corriqueiramente

implementados nas indstrias. A escassez de plantas trabalhadas com PID para ensaio

e a no prtica do desenvolvimento de algoritmos de PID tambm motivaram a

elaborao do trabalho.

1.4 Justificativa

O trabalho visa a difundir o conhecimento dos controladores PID, dos programas

supervisrios e da integrao entre as reas para todos os interessados, bem como

fornecer base para futuros estudos acerca dos processos utilizados no projeto. Tambm

faz parte do alcance do projeto a utilizao de PID em microcontroladores - matria que

no foi estudada na graduao. Com o kit ser possvel entender melhor o

comportamento de um algoritmo PID embarcado em uma malha de controle fechada.

A Figura 4 mostra o Projeto a ser desenvolvido com as respectivas atuaes

explicadas.

13

Figura 4 - Esquemtico do Projeto Desenvolvido

Fonte: Autoria Prpria.

O controle ser feito atravs de um microcontrolador e far com que o ventilador

equilibre a balana, atuando de maneira proporcional ao distrbio. O sensor, que um

potencimetro, ser responsvel por traduzir de forma correta para o controle a posio

da balana. Com a ocorrncia de algum distrbio na outra ponta da balana ela se

desestabilizar e depender da atuao do controle para buscar o equilibro novamente.

Todo o processo mencionado ser transmitido ao operador, o qual estar

comandando o software supervisrio no computador. Este operador observar o

desempenho do processo, assim como poder efetuar mudanas a partir do

supervisrio. A comunicao ser feita por meio do protocolo modbus.

14

1.5 Estrutura do Trabalho

O captulo 1 traz a Introduo, a qual trata dos aspectos iniciais do trabalho, bem

como mostra os objetivos, problemas e justificativas para o desenvolvimento do

prottipo. Tambm na introduo so dadas breves explicaes sobre os tipos de

malhas existentes e os tipos envolvidos no projeto.

O captulo 2 mostra a fundamentao terica do presente trabalho. So vistos

conceitos aplicveis s malhas de controle, tais como a funo degrau. Outro aspecto

abordado so os componentes do sistema de controle como setpoint, erro, variveis

controladas e manipuladas, entre outros. So aspectos que tem relao direta com o

tipo de malha utilizada no presente projeto, no caso, a malha fechada. So vistos

tambm os critrios de anlise das respostas transitrias do sistema, como o tempo de

atraso (Td), o tempo de subida (Ts) e o tempo de pico (Tp), por exemplo, os quais so

podem ser observados na curva de resposta e servem de anlise para melhorar a

regulagem do sistema. Alm disso, pode-se observar no captulo 2 as diferentes aes

de controle do PID e os mtodos de sintonia de CHR e Ziegler-Nichols, e suas

respectivas tabelas para a construo de parmetros Kp, Ti e Td otimizados. No item

2.6 so apresentados 5 tipos diferentes de arranjos discretizados de PID. So

apresentados os diagramas em bloco dos PID e grficos com as respostas dos arranjos

para respostas em degrau e com parmetros especficos. Alm disso, so

demonstradas as equaes respectivas a cada arranjo e o mtodo utilizado para

realizar a discretizao. No ltimo tpico do captulo, apresentada a comunicao

modbus com um breve histrico e uma pequena explicao acerca dos pacotes

enviados e recebidos e seus modos de envio e recebimento.

O captulo 3 contm informaes sobre o desenvolvimento do prottipo,

abordando itens como: estrutura mecnica, hardware, programao, comunicao,

software supervisrio e o funcionamento do projeto, sendo que o hardware e a

programao possuem diagramas que so complementados pelos apndices presentes

neste trabalho. Este captulo tambm conta com a definio e uma breve explicao

dos componentes utilizados e suas funcionalidades no projeto. Quanto comunicao,

tem-se sua programao anexada ao apndice, como tambm h figuras para melhor

entendimento do procedimento de comunicao. O item 3.5 mostra o desenvolvimento

15

do software supervisrio e algumas telas para observao e estudo dos grficos

gerados pelo prottipo. O ltimo item do captulo trata do funcionamento do projeto com

sua explanao.

No captulo 4 encontra-se o levantamento de grficos de testes de dois tipos

diferentes de arranjos de PID e suas anlises em relao a dois setpoints diferentes,

bem como a anlise de respostas de uma malha aberta do sistema. Por fim, os testes

visam mostrar diferenas em relao aos PID utilizados.

No captulo 5 apresenta-se a concluso do presente trabalho e propostas de

possveis trabalhos futuros.

16

2 FUNDAMENTAO TERICA

Nesse captulo sero abordadas a funo degrau e os componentes de um

sistema - tais como setpoint, erro, varivel controlada e varivel manipulada, entre

outros. Tambm consta os critrios de anlise da resposta transitria, como tempo de

atraso e tempo de subida; e os modos de controle do controlador PID. Alm disso, so

vistos os mtodos de sintonia, tais como o primeiro e segundo mtodos de Ziegler-

Nichols, e o mtodo CHR; os arranjos de PID: controlador PID em arranjo paralelo ideal,

controlador PID em arranjo srie, controlador PID em arranjo paralelo ideal com filtro

derivativo, controlador PI-D em arranjo srie com filtro derivativo e controlador PID em

arranjo srie com filtro derivativo; e a Comunicao modbus RTU e seus respectivos

pacotes de envio e recebimento de dados. Entretanto todos esses aspectos sero

explanados e detalhados no decorrer do captulo.

2.1 Funo Degrau

A funo degrau representa a mudana do valor de uma varivel, que pode ser

para mais ou para menos. A alterao da temperatura desejada em um aquecedor

pode ser representada por uma funo degrau: Ao mudar de 20C para 22C teremos

um degrau de 2C, sendo a funo degrau uma transio instantnea e discreta.

(Ogata, 1998)

O grfico da funo degrau demonstrado na figura 5:

Figura 5 - Funo Degrau

Fonte: SCHNEIDER (2011, p. 12).

17

2.2 Componentes de um Sistema de Controle:

Figura 6 - Malha fechada sob anlise

Fonte: Adaptado de OGATA (1998, p. 55).

Passa-se anlise dos componentes de um sistema de controle como

demonstrado na figura 6:

a) Setpoint (SP)

O setpoint a varivel de entrada, o valor de referncia do controlador, (valor

desejado) que utilizado para o clculo do erro. Em uma temperatura que possa variar

de 0C a 200C, supondo variaes lineares e a variao do setpoint de 0 a 100, para

cada variao de 1% no setpoint teremos 2C variados. Iremos obter uma reta partindo

da Origem onde SP = 0 e T =0 variando 2C a cada 1% aumentado, ento se

desejarmos uma temperatura de 86C, neste exemplo, o setpoint ser de 43% (OGATA,

1998).

b) Erro

O erro a varivel calculada entre a diferena do sinal referncia (setpoint) e a

sada do sistema. Esse sinal usado para se determinar como a ao de controle ir

atuar no sistema para que varivel de sada fique o mais prximo possvel da

referncia. Ainda utilizando o exemplo, caso se deseje 86C o setpoint ser 43% e

nesse momento tem-se uma temperatura de 20C, ou seja, 10%. O valor do erro ser o

18

valor do setpoint subtrado do valor da temperatura e, calculando esse valor, chega-se

a 33%. Esse sinal de 33% ser usado para gerar uma correo a fim de atingir a

temperatura desejada (OGATA, 1998).

c) Varivel Controlada (PV)

A varivel PV varivel de processo, process variable (PV) ou varivel

controlada, entendida como, por exemplo, a presso, o nvel, a temperatura, vazo,

velocidade, posio ou qualquer que seja a varivel que se controle. Ela muda de

acordo com a variao na entrada e sua representao numrica usada no clculo do

erro pela formula E= SP-PV ou E=PV-SP dependendo do controle em questo. A PV

o objetivo do controle. No caso do exemplo anterior a PV a temperatura (OGATA,

1998).

d) Varivel Manipulada (MV)

A varivel manipulada, manipulated variable (MV), a varivel de sada do

controlador, a varivel que atua na planta. chamada de manipulada porque, por

exemplo, quando em malha aberta a nica que atua na planta e que literalmente

manipulada, sem a necessidade de prvio processamento ou de ajustes. Portanto

possvel perceber que para o controle da varivel controlada (controle indireto)

necessrio a varivel manipulada (controle direto) (OGATA, 1998).

e) Sensor

O sensor o dispositivo responsvel por mensurar a sada e informar de forma

precisa qual o valor medido. Essa informao comparada ao SP gerando o erro que

o sinal processado pelo controle. O sensor, pea fundamental da malha, deve estar

sempre calibrado, pois deve enviar o valor medido precisamente (OGATA, 1998).

f) Controle

O controle o protagonista no sistema e para que este funcione adequadamente

so utilizados os controladores industriais. Neste sentido existe o controlador PID que

executa aes proporcional, integral e derivativa que sero abordadas na seo 2.2. A

sua funo est em atuar no processo e buscar a estabilizao do sistema (OGATA,

1998).

19

g) Planta

A planta o conjunto de equipamentos que fazem parte do processo. Sua

representao pode ser feita em uma equao no plano S. Quando a planta recebe o

sinal do controlador, esta envia a resposta de acordo com sua equao, a qual a fiel

reproduo do processo e assim pode-se afirmar que impossvel duas equaes de

plantas serem idnticas devido aos diversos fatores que influenciam na sua

composio. A planta representada por meio de uma funo de transferncia

(OGATA, 1998).

Funo de transferncia uma funo que representa as relaes de entrada e

sada dos componentes ou sistemas, que podem ser descritos atravs de equaes

lineares - representa a unio das equaes relativas a cada equipamento do sistema. A

funo de transferncia de um sistema representado por equaes diferenciais lineares

invariantes no tempo definida como a relao entre a transformada de Laplace do

sinal de sada (funo resposta) e a transformada de Laplace do sinal de entrada

(funo excitao), na hiptese de que todas as condies iniciais so nulas (OGATA,

1998). A ttulo de exemplo, a figura 7 e as equaes 1 a 7 apresentam a Funo de

Transferncia de um carrinho, que neste caso ser a planta do nosso sistema.

A funo de transferncia uma equao que relaciona algebricamente a sada

de um sistema sua entrada. Essa funo permite combinar algebricamente

representaes matemticas de vrios subsistemas para obteno do sistema total.

(NISE, 2000)

Figura 7 - Exemplo de uma planta de referncia para gerao de uma funo de transferncia

situao real

Fonte: Adaptado de SCHNEIDER (2011, p. 12).

20

Nesse exemplo, sabe-se que para a locomoo do carrinho necessria uma

fora (F) suficiente para mov-lo apesar de sua massa (m) e de sua resistncia (b), a

acelerao (a) e a velocidade (V) (SCHNEIDER, 2011). Equaes (1) a (6) propostas

por Schneider para a resoluo da planta do carrinho (2011).

Tem-se que:

(1)

E sabe-se que:

(2)

Ento:

(3)

Transpondo a equao para o plano S:

(4)

Considerando F(s) a excitao e V(s) a Resposta:

(5)

Assim, se a massa for 1000 e a resistncia for 50, teremos:

(6)

A figura 8 mostra a malha fechada (MF) do sistema de controle de velocidade

para o carrinho. Considerando o carrinho com massa de 1000 kg e um coeficiente de

atrito b de 50. PV representa a velocidade do carrinho e MV representa a fora. O

sensor mede a velocidade do carrinho e realimenta o sistema (SCHNEIDER, 2011).

21

Figura 8 - Sistema em malha fechada do controle do movimento da massa

Fonte: Adaptado de SCHNEIDER (2011, p. 12).

2.3 Critrios de Anlise

Para analisar a resposta transitria do sistema, so analisados os seguintes

aspectos representados na figura 9. Para a anlise, aplicada uma funo degrau

como excitao:

Figura 9 - Anlise da Resposta Transitria

Fonte: Adaptado de SCHNEIDER (2011, p. 16).

22

a) Tempo de atraso, (Td) (delay time).

O tempo de atraso o tempo necessrio para o sistema atingir a metade do

valor da sua acomodao final. Se o sistema se estabiliza com o valor de 70, o Td o

tempo necessrio para atingir o valor de 35 (OGATA, 1998).

b) Tempo de subida (Ts) ou (Tr) (rise time).

O tempo de subida o tempo necessrio para o sistema chegar a 100% do valor

da sua acomodao final. (OGATA, 1998).

c) Tempo de pico, (Tp) (peek time).

O tempo de pico o tempo necessrio para o sistema chegar ao seu primeiro

pico no sobressinal (OGATA, 1998).

d) Tempo de Acomodao (Ta).

O tempo de acomodao o tempo necessrio para que a curva de resposta se

estabilize, e pare de oscilar. Pode-se adotar faixas para definir o sistema acomodado,

como por exemplo, faixas de 2% a 5% (OGATA, 1998).

e) Erro em Regime Permanente (Erp).

Segundo Cruz (2004), o desempenho dos sistemas de controle pode ser

especificado no somente na resposta transitria, mas tambm no erro estacionrio em

relao aos sinais de referncia como o degrau.

O erro em regime permanente a diferena obtida entre o momento de

estabilidade de duas curvas: a desejada e a obtida. Quando o erro em regime

permanente diferente de 0 conclui-se que o sistema no conseguiu cumprir sua

funo de atingir o ponto desejado. Assim, devem-se fazer novos ajustes no controle

PID (OGATA, 1998).

f) Overshoot (Mp)

O overshoot Mp ou sobressinal representa o valor ultrapassado, no primeiro

momento, do sinal de resposta. Somente levado em considerao o primeiro

23

momento porque o sistema tende a se estabilizar, portanto em um segundo momento o

overshoot poder ser menor. O sobressinal indesejado pelo fato de causar um

impacto que pode desregular a resposta do sistema e torn-lo instvel. (CRUZ, 2004).

2.4 Modos de Controle do Controlador PID

As aes do controlador PID so: Ao Proporcional, Ao Proporcional Integral,

Ao Proporcional Derivativa, Ao Proporcional Integral Derivativa. A figura 10

apresenta a malha fechada, estando o PID presente no bloco de Controle. As equaes

dos Blocos representam as aes Proporcional (P), Integral (I) e Derivativa (D).

Figura 10 - Exemplo em lgebra de blocos da aplicao do controle PID

Fonte: Adaptado de OGATA (1998, p. 545).

a) Ao Proporcional

Segundo Bazanella (2000), a ao proporcional realiza um controle diretamente

proporcional ao desvio percebido. Por exemplo, caso o ganho do controle seja 2 a ao

duplicar o valor do erro. Assim, uma variao na entrada de 10 resultaria numa

variao da sada de 20. Essa ao ser dada pela frmula em

que c(t) representa a correo em funo do tempo, e(t) o erro em funo do tempo,

24

Kp o ganho proporcional do controle e Po a varivel de processo. Percebe-se nas

figuras 12 e 13 que a ao proporcional no elimina o erro em regime permanente. Na

figura 12 utilizado um ganho proporcional baixo. Na mudana de setpoint, a sada fica

longe do desejado. Na figura 13 aplicado um ganho proporcional alto, o sistema

responde com um overshoot alto e aproxima-se mais do sinal desejado, porm no h

a eliminao do erro em regime permanente. A equao (7) representa

matematicamente o controle proporcional, sendo (c) a sada do controlador e erro (e)

(7)

Equao do controle Proporcional

Efeito do controle proporcional em malha aberta:

Figura 11 - Efeito do controle em malha aberta

Fonte: SCHNEIDER (2011, p. 26).

25

Na figura 11 tem-se a demonstrao do efeito de controle em malha aberta onde

o SP aumentado em 10% e concomitantemente a sada tambm aumenta 10%.

Ao do controle proporcional em Malha Fechada:

Figura 12: Controle em Malha Fechada e aplicao do efeito Proporcional com baixo ganho

Fonte: Autoria Prpria.

Figura 13: Controle em Malha Fechada e aplicao do efeito Proporcional com alto ganho

Fonte: Autoria Prpria.

26

b) Ao Proporcional-Integral

A ao proporcional-integral aplica tanto um fator proporcional ao erro quanto um

fator integral. O primeiro tende a acelerar a resposta do sistema, e o segundo tende a

reduzir ou eliminar o erro em regime permanente (BAZANELLA, 2000). Ti representa o

tempo de integrao. A relao da equao (8) mostra que se o Kp for 1 e o Ti for

1minuto, a cada 1 minuto de integrao, o sinal de sada c(t) variar a porcentagem

relativa ao erro (PV - SP). Ou seja, a cada Ti minutos a ao Kp se repete. Percebe-se

na figura 14, que a ao PI elimina o erro em regime permanente.

(8)

Equao do controle PI

Agora h a aplicao do efeito integral e do efeito proporcional. O efeito integral

corresponde a uma rampa como demonstrado na figura 14. Essa rampa a variao do

efeito em um determinado perodo de tempo. Depois de aplicada essa variao, o

sistema permanece com o efeito resultante da ao integral que o responsvel pela

eliminao do erro em regime permanente como demonstrado na figura 15:

Figura 14 - Ao de controle Proporcional Integral em Malha Aberta

Fonte: SCHNEIDER (2011, p. 27).

27

Ao Proporcional Integral em Malha Fechada:

Figura 15 - Ao de controle Proporcional Integral em Malha Fechada

Fonte: Autoria Prpria.

c) Ao Proporcional Integral Derivativa.

a ao de controle que contm as trs aes de controle: Proporcional,

Integral e Derivativa. Alm dos efeitos das aes P e I, a ao derivativa antecipa o

controle em sua resposta, portanto contribui para uma resposta mais rpida com um

sobressinal reduzido. A ao integral elimina o erro em regime permanente e a ao

proporcional aumenta a velocidade da resposta. O efeito causado pelo controlador PI

eliminado pela ao derivativa. Essa ultima ao aumenta a estabilidade do sistema e

torna a resposta mais rpida. Ela causa um efeito antecipatrio (BAZANELLA, 2000).

um dos controles mais utilizados nas indstrias. Percebe-se que a ao derivativa

diminui as oscilaes da curva. A equao de controle PID, sendo Kp o ganho

proporcional, Ti o tempo de integrao e Td o tempo de derivao, a seguinte:

28

(9)

Equao do controle PID

Na figura 16, tem se a ao PID em malha aberta. Nela possvel ver a ao

derivativa, a qual faz com que haja uma antecipao no sinal de resposta do controle.

Alm dessa ao, pode ser observada as outras duas: proporcional e integral.

Figura 16 - Ao Proporcional Integral Derivativa em Malha Aberta

Fonte: SCHNEIDER (2011, p. 29).

29

Na figura 17, mostra-se a ao do controle PID em malha fechada. Nessa ao

no h overshoot nem erro em regime permanente. O primeiro foi eliminado por meio

da insero do controlador derivativo. O segundo foi sanado com a utilizao do

controle integral.

Ao PID em malha fechada:

Figura 17 - Ao Proporcional Integral Derivativa em malha fechada

Fonte: Autoria Prpria.

2.5 Mtodos de Sintonia

Nesse item so analisados os mtodos de sintonia do PID. Esses mtodos foram

desenvolvidos com o objetivo de aperfeioar a regulao por meio da aplicao de

constantes que multiplicam os parmetros. Dentre eles esto o primeiro e o segundo

mtodo de Ziegler-Nichols e o mtodo CHR.

a) Primeiro Mtodo de Ziegler-Nichols

30

O mtodo Ziegler-Nichols, segundo Ogata (1998), define uma tabela que permite

encontrar o valor de Kp, Ti e Td para o controlador. Para a aplicao da tabela

necessrio encontrar o valor do perodo crtico (Pu), que obtido depois de achado o

ganho crtico (Ku). O ganho crtico obtido aumentando-se o ganho at que a curva de

reposta oscile perfeitamente. Depois de verificada essa condio, obtido o perodo

crtico, que o perodo da oscilao obtida. Aplica-se a funo degrau, regula-se o

ganho e obtm-se o Ku e o Pu, conforme mostra a figura 18.

Figura 18 - Malha Fechada com Ganho Ku

Fonte: Autoria Prpria.

Com o Ku aumentado at que se tenha a instabilidade do sistema obter-se- um

grfico como demonstra a figura 19:

Figura 19 - Resposta temporal instvel com Ganho Crtico

Fonte: SCHNEIDER (2011, p. 41).

31

Depois de obtidos os valores de Ku e Pu, possvel encontrar os parmetros do

controlador para as aes Kp, Ti e Td conforme demonstra a tabela 1.

Tabela 1- Clculo do primeiro mtodo de Ziegler-Nichols.

Tipo do controlador Kp TI Td

P 0,5Ku 0

PI 0,45Ku 0,833Pu 0

PID 0,6Ku 0,5Pu 0,125Pu

Fonte: OGATA (1998).

b) Segundo Mtodo de Ziegler-Nichols

Ziegler e Nichols, segundo Ogata (1998), determinaram regras para se calcular

um valor aproximado dos parmetros PID, (Kp, Td e Ti) a partir de valores da dinmica

da planta. Em seu segundo mtodo aplicada a funo degrau diretamente na planta,

obtendo-se assim uma curva. Dessa curva so extrados dados que sero alocados em

uma tabela para a obteno dos valores de Kp, Ti e Td. Nas figuras 20 e 21 temos L =

Tempo morto K= ganho da planta, T = tempo. Na figura 20, h a aplicao de um

degrau na funo da planta e em seguida h a anlise dos grficos de resposta da

planta. Traa-se uma reta com a inclinao da curva de resposta e considera-se o

tempo morto a distncia da origem do eixo das abscissas at o ponto em que a reta

toca o eixo. O tempo T calculado por meio da subtrao do valor correspondente a

63,2% da curva de resposta, menos o valor de L. Tambm pode-se calcular L e T por

meio da utilizao de duas formulas de tempo: t1 e t2. O valor de t1 corresponde ao

valor de 28,3% da curva de resposta e representa a soma de L com T/3. O valor de t2

corresponde a 63,2% da curva de resposta e representa a soma de L e T. A figura 21

mostra K, L e T.

32

Figura 20 - Anlise do degrau na FT da Planta

Fonte: Adaptado de SCHNEIDER (2011, p. 43).

Figura 21 - Curva representando K, L e T

Fonte: MECATRNICA (2012, p. 13).

33

Observa-se na tabela 2 que os parmetros de Kp, Ti e Td so definidos pelo

tempo (T) e pelo tempo morto (L) no segundo mtodo de Ziegler-Nichols.

Tabela 2 - Clculo do segundo mtodo de Ziegler-Nichols.

Tipo do controlador Kp TI Td

P

0

PI

0

PID

2L 0,5L

Fonte: OGATA (1998).

c) CHR

Problema servo a situao em que o ponto de operao deve seguir uma

trajetria, por exemplo: um reator com volume fixo alimentado, e as temperaturas

devem seguir uma trajetria no tempo (variao no processo). Pode ser caracterizado

por um degrau no setpoint (CAMPOS, 2006). Vide figura 22.

Figura 22 - Exemplo de problema servo.

Fonte: Adaptado de SCIENCE (2012).

34

Problema regulatrio a situao em que o ponto de operao (setpoint) fixo e

se deseja manter o processo o mais prximo possvel deste valor, apesar das

perturbaes (CAMPOS, 2006). De acordo com a figura 23, o setpoint permanece

estvel e em seguida ocorre um distrbio no sistema gerando uma perturbao na

sada. O problema regulatrio pode ser caracterizado pela aplicao de um degrau

como distrbio. de acordo com o demonstrado na figura 24.

Figura 23 - Exemplo de problema regulatrio.

Fonte: Autoria prpria.

Figura 24 - Problema Regulatrio; Distrbio.

Fonte: Autoria prpria.

35

O mtodo baseado na teoria de Chien, Hrones e Reswick, (CHR) que uma

modificao do mtodo de Ziegler-Nichols. O CHR calcula os parmetros para dois

tipos de critrios de desempenho. Examinando o critrio de resposta mais rpida sem

sobressinal e para problemas do tipo servo, podemos calcular as variveis do

controlador PID como mostra a tabela 3. tambm obtido com a funo degrau sendo

aplicada Planta. Os valores de K, L e T so obtidos da mesma forma que para

Ziegler- Nichols (OGATA, 1998).

Tabela 3 - Clculo pelo mtodo de CHR para resposta mais rpida sem sobre valor de problemas

do tipo mudana de setpoint.

Tipo do controlador Kp TI Td

P

0

PI

0

PID

Fonte: OGATA (1998).

Caso o problema seja perturbao pode-se usar a tabela 4:

Tabela 4 - Clculo pelo mtodo de CHR para resposta mais rpida sem sobre valor de problemas

do tipo perturbao.

Tipo do controlador Kp TI Td

P

0

PI

0

PID

2,375L

Fonte: OGATA (1998).

36

A tabela 5 informa como calcular os parmetros no critrio de resposta mais

rpida com 20% de sobressinal para problemas do tipo mudana do setpoint em degrau

(problema servo).

Tabela 5 - Clculo do mtodo de resposta rpida com 20% de sobre valor para problemas do tipo

mudana de setpoint.

Tipo do controlador Kp TI Td

P

0

PI

0

PID

1,357L

Fonte OGATA (1998).

2.6 Arranjos de PID

Nesse item sero vistos cinco arranjos de controladores PID discretizados. H a

demonstrao das frmulas dos arranjos assim como os grficos e os diagramas de

bloco. Os arranjos so: controlador PID em arranjo paralelo ideal, controlador PID em

arranjo srie, controlador PID em arranjo paralelo ideal com filtro derivativo, controlador

PI-D em arranjo srie com filtro derivativo e controlador PID em arranjo srie com filtro

derivativo.

Para a exemplificao das equaes tem-se: e = erro; Kp = ganho proporcional,

Ti = tempo derivativo, Td = tempo integrativo, Ki = Kp / Ti, Kd = Kp / Td, n = ndice de

amostragem, T = taxa de amostragem, N = ndice de filtro derivativo.

a) Controlador PID em Arranjo Paralelo Ideal

De acordo com a literatura, os controladores paralelos ideais dependentes so

denominados dependentes devido aos ganhos integrais e derivativos estarem

dependentes da variao do ganho Kp, ou seja, se alterar o ganho proporcional afetar

37

os demais parmetros. Esse controlador apresenta a equao (10) (IWASSE, 2009

p.34).

(10)

Aplicando a Transformada de Laplace:

Para obter a verso discreta deste controlador poderia se utilizar qualquer um

dos mtodos para discretizao. O mtodo da diferena atrasada (backward difference)

e a aproximao por Tustin no tendem a gerar instabilidade. Embora a aproximao

por Tustin realize um mapeamento mais prximo do ideal entre os planos s e z,

preferiu-se utilizar o mtodo da diferena atrasada (backward difference), pois se

consegue obter um algoritmo mais simples do ponto de vista computacional. Ento

fazendo uso deste mtodo, por substituio, a funo de transferncia do controlador

passa a ser a equao (11) (MORENO, 2010).

(11)

Desenvolvendo a equao (11):

(12)

Para no se trabalhar com termos no futuro, divide-se a equao (12) por

,

sendo k igual ao maior coeficiente positivo de z presente na equao, que neste caso

2.

Fazendo-se uso da identidade,

Obtm-se:

38

Isolando-se u(n):

(13)

A equao (13), proposta por Moreno (2010) representa o equivalente

discretizado do PID paralelo ideal sendo u(n) a varivel de sada e e(n) a varivel de

entrada. A figura 25 mostra o arranjo PID paralelo ideal proposto por Iwasse (2009) e

discretizado por Moreno (2010) na equao (13).

Figura 25 - Diagrama de blocos da aplicao do controlador PID paralelo ideal

Fonte: IWASSE (2009, p. 36).

b) Controlador PID em Arranjo Srie

Esse controlador possui ganhos dependentes, os ganhos Ki e Kd esto

relacionados com Kp , ou melhor, os tempos Ti e Td esto relacionados aos termos

integrais e derivativos sua equao definida conforme a equao(14) (IWASSE,

2009).

39

(14)

Aplicando a Transformada de Laplace:

Para a verso discretizada:

(15)

Figura 26 - Diagrama de blocos da aplicao do controlador PID em srie

Fonte: IWASSE (2009, p. 38).

A figura 26 demonstra o diagrama em blocos do PID em arranjo srio proposto

pelo Iwasse (2009). A equao (15), proposta por Moreno (2010) demonstra a equao

desse diagrama de blocos discretizada.

40

c) Controlador PID em Arranjo paralelo ideal com filtro derivativo

O controlador paralelo ideal nem sempre suficiente para controlar alguns

sistemas, em alguns casos adicionado um filtro no termo derivativo suprindo os

critrios de projeto do controlador. A equao do PID paralelo com filtro derivativo

definida conforme a equao (16) (IWASSE, 2009).

(16)

Aplicando a Transformada de Laplace:

Para a verso discretizada:

(17)

41

Figura 27 - Diagrama de blocos da aplicao do controlador PID paralelo ideal com filtro derivativo

(FD)

Fonte: IWASSE (2009, p. 42).

A figura 27 mostra o diagrama de blocos do PID em srie com filtro derivativo e a

equao (17), proposta por Moreno (2010), mostra a discretizao desse PID.

d) Controlador PI-D (Arranjo srie com Filtro Derivativo)

Esse controlador conhecido como Controlador Industrial (ODWYER), sua

estrutura composta de: um filtro derivativo acoplado na realimentao do sistema e os

termos: integral e proporcional (PI) esto acoplados na sada da variao do erro. A

equao do controlador PI-D mostrada na equao (18) (IWASSE, 2009).

(18)

Aplicando a Transformada de Laplace:

42

Para a verso discretizada:

(19)

Figura 28 - Diagrama de blocos da aplicao do controlador PI-D com filtro derivativo

Fonte: IWASSE (2009, p. 49).

43

A figura 28 mostra o diagrama de blocos do PID em srie com filtro derivativo e a

equao (19), proposta por Moreno (2010), mostra a discretizao desse PID.

e) Controlador PID (Arranjo srie com Filtro Derivativo)

Esse controlador muito utilizado, no entanto sua sintonia mais difcil, pois

todos os ganhos do controlador esto relacionados entre si e possui um filtro no termo

derivativo. Esse controlador possui a equao (20) (IWASSE, 2009).

(20)

Aplicando a Transformada de Laplace:

Para a verso discretizada:

(21)

44

Figura 29 - Diagrama de blocos da aplicao do controlador PID em srie com filtro derivativo

Fonte: IWASSE (2009, p. 55).

A figura 29 mostra o diagrama de blocos do PID em srie com filtro derivativo e a

equao (21), proposta por Moreno (2010), mostra a discretizao desse PID.

2.7 Comunicao modbus RTU

Modbus um protocolo de comunicao de dados utilizado em sistemas

de automao industrial posicionado no nvel sete do modelo OSI, que fornece

comunicao Cliente Servidor entre dispositivos conectados em diferentes tipos de

redes (MODBUS, 2012).

Na figura 30 mostra-se a tabela de aplicaes do MODBUS.

Figura 30 - Tabela de aplicao do MODBUS

Fonte: MODBUS (2012, p. 2).

45

O MODBUS vem sendo utilizado desde 1979, foi desenvolvido pela Modicon e

continua a permitir que milhes de dispositivos de automao se comuniquem. Hoje, a

estrutura do MODBUS continua a crescer. A comunidade pode utilizar o modbus por

meio do TCP / IP na porta 502 (MODBUS, 2012). A figura 31 apresenta o formato da

mensagem modbus.

Figura 31 - Mensagem modbus

Fonte: MODBUS (2012, p. 4).

O Protocolo modbus define uma unidade de protocolo protocol data unit (PDU)

- que independente das outras camadas de comunicao. Essa unidade pode ter

campos adicionais chamados de application data unit (ADU). O ADU produzido pelo

equipamento escravo e inicia a transcrio modbus. O cdigo da funo (function code)

indica ao mestre qual tipo de ao dever ser executada. Esse cdigo varia de 1 a 255

na base decimal (os nmeros 128 a 255 so reservados e usados para respostas de

excees). O campo dados da mensagem enviada pelo escravo contm informaes

adicionais que o mestre utiliza para realizar a ao definida pelo cdigo da funo.

Essas informaes incluem itens como endereos de registro, quantidade de itens a

serem manipulados e a contagem de bytes o campo. O campo dados tambm pode ser

inexistente (com tamanho zero) em certos tipos de requisies (MODBUS, 2012).

Pacote enviado pelo dispositivo mestre:

O pacote de escrita ou leitura do mestre se resume no quadro 1:

46

End. do

Dispositivo

Funo

End.

Registro/Registro

Inicial

Quant. de

Registros/Dados

CRC

1 Byte 1 Byte 2 Bytes 2 Bytes 3 Bytes

Quadro 1 - Pacote modbus Mestre

Fonte: MODBUS (2012).

a) Endereo do dispositivo:

o endereo que foi configurado dentro do dispositivo, no podendo haver dois

dispositivos com o mesmo endereo, pois haver conflito durante a resposta do

escravo. Apenas um escravo pode responder por vez. O endereo do dispositivo varia

de 1 a 255 podendo ser configurado de acordo com a necessidade do projeto

(MODBUS, 2012).

b) Funo:

o comando, ou seja, o que o escravo tem que realizar (MODBUS, 2012). Ver

quadro 2.

c) Endereo do Registro/Registro inicial:

o endereo do registro que se encontra a varivel requisitada pelo mestre para

a leitura ou a escrita. Quando a leitura feita em mais de um registro esse campo

definido com o registro inicial (MODBUS, 2012).

d) Quantidade de registros:

a quantidade de registros a mais que o mestre requisita alm dos endereos

do campo anterior (Registro Inicial) (MODBUS, 2012).

e) CRC:

Pode ser chamado de checksum e representa a soma dos bytes. Serve para

confirmar que a mensagem que est chegando corretamente (MODBUS, 2012).

47

Quadro 2 - Tabela de Cdigos de Comandos modbus.

Fonte: MODBUS (2012).

Cdigo do comando Descrio

01 L um nmero varivel

1

de sadas digitais (bobinas)

02 L um nmero varivel

1

de entradas digitais

03

L um nmero varivel

1

de registros retentivos (sadas

analgicas ou memrias)

04

L um nmero varivel

1

de registros de entrada (entradas

analgicas)

05

Fora uma nica bobina (altera o estado de uma sada

digital)

06

Preset de um nico registro (altera o estado de uma sada

analgica)

07 L excees

2

(registros de erro)

08 Vrias funes de diagnstico

15 Fora uma quantidade varivel

1

de bobinas (sadas digitais)

16

Preset de uma quantidade varivel

1

de registros (sadas

analgicas)

1

A quantidade de variveis a ler definida no frame de solicitao

2

Oito bits previamente configurados. No necessrio fornecer parmetros de

endereamento com este comando, pois o escravo vai enviar sempre os oito bits pr-

configurados.

48

O pacote de resposta do escravo est na quadro 3:

Quadro 3 - Pacote modbus Escravo.

Fonte: MODBUS (2012).

a) Endereo do escravo:

o prprio endereo do dispositivo escravo (MODBUS, 2012).

b) Cdigo da funo:

o mesmo cdigo da funo que o escravo recebeu no pacote do mestre, a

resposta obrigatoriamente tem que conter o mesmo cdigo (MODBUS, 2012).

c) Dados:

Este campo contm os dados requisitados pelo mestre, valores dos registros, ou

uma confirmao de escrita contendo a valor do que foi escrito (MODBUS, 2012).

Endereo do

Escravo

Cdigo da Funo Dados CRC

1 byte 1 byte 0 a 252 bytes 2 bytes (CRC-16)

49

3 DESENVOLVIMENTO

Neste captulo ser abordado o desenvolvimento do prottipo para ensaios de

tcnicas de controle programadas em microcontrolador, sua estrutura mecanica, o

hardware, a programao, a comunicao, o software supervisrio e o funcionamento

do prottipo.

Os softwares utilizados no desenvolvimento do prottipo foram: Elipse E3 para

realizar a superviso dos processos, assim como fornecer grficos, imagens, valores,

medidas e animaes em tempo real para o usurio; Labcenter Eletronics Proteus 7.1

para fazer a simulao dos componentes eletrnicos, do software no microcontrolador e

da placa de circuito impresso; emulador Hrcules para realizar testes com a

comunicao mediante as portas seriais; Microchip MikroC PRO for PIC, que um

ambiente de desenvolvimento de cdigos a serem implementados no PIC; Virtual Serial

Ports para criao de portas seriais virtuais para realizar testes de comunicao, com

ele foi possvel efetivar a comunicao do Proteus com o E3.

3.1 Estrutura Mecnica

A mecnica foi desenvolvida com o objetivo de criar uma sustentao e ao

mesmo tempo reduzir o peso do prottipo. Devido potncia do ventilador ser limitada,

prezou-se por um menor peso dos materiais para que a fora do ventilador seja bem

aproveitada. O material escolhido foi o renshape, comumente usado em prottipos

devido a sua leveza e moderada resistncia.

A parte mecnica composta por uma balana, duas hastes de sustentao e

um suporte. O ventilador preso a uma das hastes fazendo com que esta fique mais

pesada.

A figura 32 mostra o projeto em desenvolvimento e durante as fases de teste.

Nela pode-se observar a haste de suporte, o sensor potencimetro, o motor e a caixa

de suporte do projeto.

50

Figura 32 - Estrutura Mecnica

Fonte: Autoria prpria.

3.2 Hardware

A definio do hardware foi pea importante no desenvolvimento do trabalho,

pois definiria a base de programao e os mtodos de comunicao, alm de

influenciar na escolha do motor e transdutor angular do prottipo. A equipe usou uma

placa fabricada pela empresa Smart Radio, essa PCI (placa de circuito impresso)

prpria para desenvolvimento de microcontroladores da famlias PIC e possui vrios

recursos para desenvolvimento, entre eles: driver para motor de passo, duas interfaces

seriais RS232, teclado, entrada para teclado de PC, conector de carto SD, interface

USB, LCD grfico, entre outras. Neste projeto foi utilizado apenas o circuito responsvel

pela alimentao do PIC e a interface com serial RS232. Utilizamos o PIC 18F4520 pelo

custo e pela praticidade do componente. Apesar de pouco utilizado durante o curso, os

autores ganharam experincia com o hardware atravs da elaborao de outros

projetos que, pertinentes ao curso, influenciaram na deciso a favor do PIC18F4520.

Como o projeto necessita de alto processamento, o microcontrolador trabalha a uma

frequncia de 20MHz. Para realizar o trabalho do sensor de ngulo, escolheu-se o

51

potencimetro, o qual est localizado no centro da balana e aufere o ngulo medida

que a balana pende para um dos lados. O sinal varia de 0V a 5V sendo compatvel

com o limite de tenso da entrada analgica do PIC como receptor do sinal.

Foi utilizado o conversor analgico/digital presente no prprio PIC, o qual possui

10 entradas para os modelos de 28 pinos e 13 entradas para os modelos de 40 a 44

pinos. O PIC 18F4520 pode converter uma entradal analgica para o correspondente a

10 bits de um nmero digital. O conversor capaz de realizar 100.000 amostras por

segundo.

O PIC 18F4520 possui tambm 1536 bytes de memria RAM, memria de

armazenamento do tipo FLASH com tamanho de 32KB, quatro timers, sendo 1 de 8 bits

e 3 de 16 bits, EEPROM de dados de 256 bytes, alimentao de 2V a 5.5V e dois

comparadores. A figura 33 mostra a disposio dos componentes na placa do

hardware.

Figura 33 - Placa do hardware durante os testes

Fonte: Autoria prpria.

52

Quanto ao esquemtico, presente no apndice C, tem-se que o motor

acionado pelo o MOSFET IRF 620, que por sua vez chaveado com um sinal PWM

(permite controlar a potncia do motor atravs da largura de pulso) sada do

controlador PID.

O potencimetro o sensor para realimentao do sistema e medida que a

balana pende para um dos lados, o mesmo pode aumentar ou diminuir sua resistncia.

Quanto ao PIC18F4520, existiram vrias caractersticas que motivaram sua

utilizao. Possui frequncia de clock de at 40 MHz, sendo que no projeto foi utilizado

um cristal de 20 MHz; conversores analgicos digitais, sendo somente um usado no

projeto; Compatibilidade com a serial RS232, pois essa a porta serial utilizada no

projeto; Nveis de prioridade de interrupo: no projeto so utilizados dois nveis, sendo

o estouro do timer prioritrio sobre o conversor analgico/digital.

Alm disso, o PIC possui quatro sadas de modulao em largura de pulso

(PWM) sendo que, no projeto, utilizado um PWM para modular os pulsos que iro

aumentar ou diminuir a velocidade do ventilador. So tambm utilizados dois

temporizadores de 16 bits do PIC, para a programao.

J o MAX232 um circuito integrado produzido pela MAXIM que converte sinais

no padro RS232, que de -12V a 12V, para sinais TTL compatveis com os sinais de

circuitos lgicos e microcontroladores. Os sinais de sada podem ser de 0V a 3.3V ou

5V. No projeto utilizado a tenso de 5V. O prprio MAX232 gera uma tenso mais alta

suficiente para o seu funcionamento, no necessitando ser alimentado com uma fonte

de +12V e -12V como acontece com outros circuitos integrados de funo semelhante.

Para explanao do funcionamento do hardware, tem-se a Figura 34, a qual

apresenta um diagrama de blocos do circuito. A mensagem vinda do software E3 passa

pelo driver modbus RTU, fornecido pela elipse E3, e chega ao conversor MAX232 por

meio de uma porta serial DB9.

53

Figura 34 - Diagrama de Blocos do Hardware

Fonte: Autoria prpria.

O conversor por sua vez, transmite a mensagem ao PIC18F4520_40, sendo

este o responsvel por efetuar as rotinas e clculos necessrios continuidade do

processo. H tambm o valor recebido por meio do sensor potencimetro, o qual

tambm entra no clculo do Erro.

Aps isso, enviado um sinal ao MOSFET que regula a tenso aplicada ao

motor. Todas as ligaes e pinagens, assim como todas as nomenclaturas dos

componentes podem ser encontradas no apndice C.

3.3 Programao

A programao foi realizada com o MikroC e baseou-se em dois tipos de

discretizao, sendo que cada uma apresentou respostas diferentes em relao

comportamento da balana. Foram efetuados diversos testes com os dois tipos de

discretizao, os resultados foram comparados e elaborou-se um grfico do

54

desempenho do prottipo em relao programao. O grfico de testes pode ser

visualizado no captulo 4. Com esses testes tem-se uma melhor viso do PIC 18F4520

e sua velocidade de resposta em relao s diferentes programaes, resultando dessa

maneira em inmeras formas e possibilidades de controle para o processo e efetivando

os objetivos da elaborao do prottipo. O operador tambm pode escolher a funo de

malha aberta, a qual no possui realimentao e depende de uma calibrao prvia.

O programa conta com trs funes principais: Main, Interrupt e PID. A funo

Main executada desde o inicio do programa configurando o microcontrolador, suas

interrupes, conversor analgico/digital e sada PWM. A funo PID dispe os clculos

necessrios para a implementao da discretizao. Nesta obra so usadas duas

discretizaes. As equaes podem ser observadas no captulo 2 desta obra.

A funo interrupt a funo condicionada ao acontecimento de um evento,

portanto ela que efetivamente se comunica com as portas do projeto atravs da

funo de comunicao modbus RTU. As funes Main, Interrupt e PID, assim como

outras funes necessrias ao funcionamento do PIC podem ser vistas no apndice A.

Para o desenvolvimento do algoritmo foi de extrema importncia o estudo do

trabalho do Moreno (2010), no qual so apresentadas equaes discretizadas. Essas

equaes podem ser encontradas na seo 2.6 desta mesma obra. Pelo tempo hbil

para realizar o projeto foram feitas as converses de dois dos cinco algoritmos em

linguagem C ficando as outras trs podendo ser implementadas em trabalhos futuros. A

simulao da comunicao, dos clculos dos algoritmos e configurao das entradas e

sadas foi feita no software Proteus e posteriormente foram comparadas com o

resultado real. Aps os testes, foram integrados os elementos da eletrnica e da

mecnica com xito.

O fluxograma da Figura 35 representa o funcionamento da programao. O

cdigo Main, Config PIC, Interrupt, Comunicao modbus e PID podem ser encontrados

nos Apndices A e B. Quando ligado, a primeira tarefa a ser feita a execuo da

Funo Main. Essa funo zera todas as variveis e em seguida l o ltimo setpoint

setado e as ltimas configuraes de Kp, Ti, e Td que foram setadas. Em seguida, a

funo Main aciona a funo Config PIC.

55

Figura 35 - Fluxograma de Programao

Fonte: Autoria prpria.

A funo Config PIC por sua vez aciona todos os comandos para a correta

execuo do PIC. Nessa rotina configurado o timer em 100Hz para gerar a

interrupo, porta A0 como entrada analgica, PWM com frequncia de 3khz e a porta

serial com baudrate de 9600bps. A funo Config PIC tambm configura a funo

Interrupt que executada periodicamente enquanto o sistema estiver ligado.

A funo Interrupt a funo principal de execuo do programa. A primeira

coisa a ser feita verificar a recepo de dados na entrada. Caso haja dados,

executada a funo comunicao modbus.

Caso no haja dados novos, h a leitura do sensor potencimetro e o clculo do

erro. Em seguida, executada a funo PID com uma das discretizaes que foram

56

selecionadas e seus respectivos clculos. Esse valor calculado transmitido ao PWM,

que atuar no Motor.

Em ambos os casos (recebimento ou no de dados), o prximo passo a ser

realizado pela programao o retorno peridico funo interrupt. Esse passo se

repete infinitamente at o desligamento do sistema.

3.4 Comunicao

O desenvolvimento da comunicao se processou em vrias etapas. O estudo

de viabilidade de protocolos foi a primeira delas. Esse estudo mostrou o protocolo

modbus RTU sendo o mais adequado para a utilizao devido maior facilidade em

sua programao pelos desenvolvedores do projeto e pela experincia dos executores

com o software Elipse E3, promovendo assim a eleio do modbus como o protocolo

mais apto situao. Outro processo da comunicao foi o desenvolvimento de uma

funo no PIC que promovesse a interao do projeto por meio do protocolo modbus

RTU. A simulao de comunicao para a realizao de testes ocorreu com a utilizao

de portas virtuais seriais. Foi criado um par de portas seriais virtuais conectadas entre si

de modo que o software Proteus comunica-se com a porta COM2 e a porta virtual serial

redireciona-o para a COM3 que por sua vez se comunica com o E3 tornando assim fcil

e rpida a realizao dos testes. Posteriormente foi realizado o teste real no projeto que

funcionou com xito. A tabela 8 mostra os endereos utilizados pelos programadores na

configurao da comunicao por meio do modbus.

O protocolo de comunicao modbus funciona no modo mestre-escravo, ou seja,

o dispositivo mestre requisita informaes de um de seus escravos, que o responde.

Nesse protocolo a comunicao somente entre mestre e escravo, no sendo possvel

a comunicao de escravo para escravo. As interfaces mais usadas so as RS485,

RS232 e TCP/IP. As interfaces RS485 e TCP/IP so geralmente usadas para

comunicar dispositivos com uma longa distncia. No caso deste projet,o preferimos usar

a RS232, pois no havia necessidade de longa distncia j que uma conexo simples

ponto a ponto.

57

Endereo Tipo Descrio Escrita/Leitura

0 Byte Entrada Analgica L

1 Byte SetPoint Desejado E/L

2 Byte Sada PWM L

3 Byte Ganho Proporcional E/L

4 Byte Tempo Integrativo E/L

5 Byte Tempo Derivativo E/L

6 Byte

Taxa de

amostragem E/L

7 Byte STATUS E/L

7.0 bit Ligar sistema E/L

7.1 bit Sada PWM=0% L

7.2

bit Sada PWM=100% L

7.3 bit Sistema Ligado L

Quadro 4 - Mapa modbus.

Fonte: Autoria prpria

Para desenvolver esse protocolo dentro do firmware do PIC, foi necessrio dividi-

lo em algumas funes. Quando o hardware recebe algum pacote de dados pela porta

serial, ele levanta um flag (sinalizador) que ativa a funo principal chamada de

comunicacao_modbus(). No supervisrio a comunicao feita com o auxlio do driver

de comunicao modbus da elipse.

A funo de comunicao modbus foi totalmente desenvolvida pela equipe,

mediante a utilizao do programa MikroC.

A figura 36 apresenta o Fluxograma de comunicao modbus. Quando o Elipse

E3, por meio do driver modbus envia dados placa, ocorre a chamada da funo

58

Comunicao modbus. Primeiramente verificado se o endereo do dispositivo est

correto. Caso no esteja, no feito nada.

Figura 36 - Fluxograma de Comunicao modbus

Fonte: Autoria prpria.

Se o endereo for correto, o prximo passo realizado pelo programa a

seleo entre Escrita ou Leitura. Caso o Supervisrio deseje ler os dados, como por

59

exemplo, quando o software l a angulao fornecida pelo potencimetro, a funo

leitura selecionada e ocorre o armazenamento dos dados lidos na memria RAM e

EEPROM para restaurar os valores caso o sistema desligue. Aps isso, os dados so

enviados para a tela do supervisrio.

Caso o supervisrio deseje escrever algo no PIC, executada a funo escrever.

Esse momento ocorre, por exemplo, quando ocorrem mudanas do setpoint ou das

variveis. O operador escreve a nova varivel no software supervisrio e esse se

encarrega de envi-las ao PIC. Aps isso, ocorre uma realimentao realizada pelo

PIC, o qual confirma a operao realizada.

Cabe lembrar que o PIC funciona como escravo, ou seja, ele no tem autonomia

para requisitar dados ou enviar dados. Todas essas funes so executadas mediante

solicitao do supervisrio.

3.5 Supervisrio

A escolha do software supervisrio Elipse E3 deve-se necessidade de

apresentar vrias utilidades que esto sendo amplamente utilizadas no mercado de

trabalho. um software mais complexo que o Elipse SCADA e que possui interfaces

para desenvolvimento, monitoramento e programao em linguagem C. Possui editores

grficos, links, animaes, grficos, sendo possvel a observao em tempo real dos

processos assim como das comunicaes das medidas recebidas e dos

equipamentos/mquinas em utilizao.

O desenvolvimento no software Elipse E3 se deu em duas maneiras. Primeiro,

relativamente s comunicaes, foi configurado e escolhido o driver correto para

propiciar a comunicao entre o E3 e o hardware. O driver fornecido pela Elipse e

pode ser encontrado no prprio site da empresa. H a necessidade de um ajuste na

comunicao como estabelecimento de parmetros para o tipo modbus e as

configuraes das tags de comunicao que permitem ler e escrever. Posteriormente

parametrizao do driver, passou-se a desenvolver a interface grfica. A interface

possui duas telas, sendo uma a principal e a outra de grficos. A tela principal

contempla a balana em tempo real, sete demonstraes numricas, sendo elas:

60

entrada, sada, setpoint, ganho proporcional, tempo integrativo, tempo derivativo e taxa

de amostragem. Essa mesma tela possui dois botes, sendo eles Liga/Desliga,

permitindo o acionamento remoto, e o boto Grfico. Esse ltimo leva tela de grficos,

a qual possui a amostragem em tempo real possuindo dois grficos com trs penas

(traos), sendo essas: a de leitura analgica, a de leitura do SP e a de leitura da sada.

Com a praticidade do software a qualquer momento podem ser adicionadas novas

penas para elaborao de mais grficos dispostos no mesmo ou em outro quadro.

Tela Principal do Software Supervisrio:

Nessa tela, o operador entra com os dados de Entrada, Sada, entre outros e,

alm disso, foram desenvolvidos checkboxs, podendo serem selecionados Arranjos de

PID 1 e 2 e Malha Aberta. O intertravamento dos botes feito por meio do Elipse. Na

tela observada em tempo real a balana. A animao foi feita por meio de quadros

que mudam conforme o valor indicado pelo sensor. Vide figuras 37 e 38.

Figura 37 - Tela principal supervisrio

Fonte: Autoria prpria.

61

Tela Grfico:

Figura 38 - Tela auxiliar supervisrio

Fonte: Autoria prpria.

3.6 Funcionamento

Para iniciar, deve ser feita previamente ao acionamento do prottipo

parametrizao dos valores do tempo de integrao, tempo de derivao, setpoint,

ganho proporcional e da angulao inicial da balana. Essas definies so feitas por

meio do software Elipse E3, no programa desenvolvido pelos executores do projeto, em

sua tela principal. A operao tem por objetivo estipular valores para serem enviados ao

microcontrolador e posteriormente equilibrarem a balana mediante a acelerao ou

62

desacelerao do ventilador. Feitos esses procedimentos, o operador dever observar

se os seus parmetros esto corretos e se a balana est se equilibrando. O algoritmo,

que deve ser previamente implementado no PIC, encarregar-se- de realizar o controle

do processo, minimizando o erro e estabilizando a balana novamente. Os

procedimentos podero ser acompanhados atravs da tela principal do projeto, a qual

demonstrar a balana em tempo real e uma tela de grfico para acompanhamento,

presente no programa. Os grficos do setpoint, da sada do controlador e da entrada

podero ser observados na tela auxiliar do programa que ser acessada ao clicar-se no

boto grfico, presente na tela inicial. Eles representam as respostas enviadas pelo PIC

atravs da comunicao realizada por modbus RTU mediante a utilizao do driver

fornecido pela Elipse. O operador, ento, poder realizar diversos experimentos,

desestabilizando a balana ou criando novas configuraes ou novos algoritmos no

PID. O programa, desenvolvido no supervisrio Elipse, possui tambm duas opes de

equaes discretizadas ou a utilizao em Malha Aberta. A figura 39 mostra o projeto

durante a fase de testes.

Figura 39 - Projeto durante os testes

Fonte: Autoria prpria.

63

4 TESTES

Esse captulo visa reportar a realizao de testes para comparao entre

diferentes arranjos propostos no trabalho em relao a diferentes setpoints

estabelecidos. H tambm a realizao de testes com a malha aberta.

Foram realizados testes com dois tipos de arranjo PID (Controlador PID arranjo

paralelo ideal; e Controlador PID arranjo srie), e com o modo malha aberta. Para o

primeiro arranjo de PID d-se o nome de PID1 e para o segundo PID2. Quanto aos

arranjos, foram feitas duas amostras para cada tipo e foram usados dois tipos de

configurao, um para cada arranjo. Quanto malha aberta, foram feitas duas

amostras para dois tipos diferentes de setpoint.

O valor de entrada medido por meio da resposta do potencimetro. O setpoint

o indicado pelo operador, e a sada corresponde porcentagem de atuao do Motor

no processo.

Os valores do setpoint e da sada variam entre 80 e 180(valor em 8bits lido do

potencimetro), 80 representa a angulao mnima e 180 representa a angulao

mxima possvel pela balana, sendo o valor de 130 a 135 o valor em que a balana

fica na horizontal. J o motor representado no grfico somente at a escala de 100.

Seus valores esto escalonados em porcentagem. A unidade de tempo utilizada de

100ms.

O PID 1 usou os valores de kp=100, Ti=50, Td=40 e Taxa de amostragem de

20Hz. Esses valores foram auferidos pelos desenvolvedores no mtodo da tentativa e

erro. So valores que mostraram boas respostas aos dois tipos de setpoint. O primeiro