Escolar Documentos

Profissional Documentos

Cultura Documentos

17 Eletroescoria PDF

Enviado por

Yuri SefrinTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

17 Eletroescoria PDF

Enviado por

Yuri SefrinDireitos autorais:

Formatos disponíveis

1 SOLDAGEM POR ELETROESCORIA

1.1 FUNDAMENTOS

A soldagem por eletroescoria um processo que produz a coalescncia dos

metais atravs da fuso do metal de adio e das partes a unir por meio do

calor gerado pela passagem de corrente eltrica numa poa de escoria

fundida.

O processo iniciado pela abertura de um arco eltrico entre um eletrodo e

uma pea metlica. Um fundente ou fluxo de soldagem ento adicionado ao

arco, de modo que, uma vez fundido, forme uma camada de escoria que sirva

como resistncia eltrica e proteja a poa de fuso contra a contaminao pela

atmosfera.

Quando a poa de escoria atinge um tamanho suficiente, o arco extinto e a

corrente eltrica flui atravs do eletrodo e da escoria, gerando calor suficiente

para a fuso do eletrodo e das superfcies das peas que sero unidas.

No h perdas do material de adio, respingos, e o consumo de fluxo

relativamente baixo, quando comparado a soldagem a arco submerso.

O processo apresenta alta taxa de deposio, economia de energia e tempo

em relao aos processos de soldagem a arco, deposio em passe nica,

resultando em alta produtividade.

Quase no h formao de descontinuidades de soldagem, como porosidade e

incluses de escoria. A distoro angular desprezvel e a contrao vertical

mnima. Geralmente, a penetrao no metal de base relativamente elevada.

A mistura do metal de base e de adio fundidos homognea devido ao fluxo

liquido causado por foras eletromagnticas e de conveco.

Devido a alta energia de soldagem geralmente o metal depositado e a zona

termicamente afetada tendem a apresentar baixa resistncia ao impacto, o

que pode exigir cuidadosa seleo do metal de base e de adio e/ou

tratamentos trmicos ps-soldagem, que podem inviabilizar tcnica ou

economicamente o processo em algumas aplicaes. Quando comparada com

processos de soldagem a arco, a soldagem por eletrescoria apresenta baixa

taxa de resfriamento.

Caso haja interrupo do processo ao longo da junta, h a necessidade de

retrabalho de preparao e montagem da junta.

Apesar de sua limitao quanto a posio de soldagem, permite produzir unio

de peas estruturais, revestimento e recuperao. Devido as suas

caractersticas, tem grande aplicao na soldagem de chapas grossas e de

peas forjadas ou fundidas de grande porte. Na unio de chapas, existe uma

espessura mnima e tambm um comprimento mnimo, abaixo dos quais o

processo no vivel.

1.2 CONSUMIVEIS

So os eletrodos, fluxo e no mtodo de guia consumvel os tubos-guia.

Os fluxos para soldagem esw so invariavelmente do tipo fundido em vez de

aglomerados. A sua principal funo produzir a escoria que servira para gerar

o calor de soldagem e proteger o material fundido contra oxidao. Podem

ainda ter outras funes como refinar o metal de solda e adicionar elementos

de liga e nesse caso o controle da adio de fluxo durante o processo muito

mais critico. Em geral, a escoria produzida por fluxos para soldagem por eletro-

escoria tem maior resistividade que a dos fluxos utilizados em processos de

soldagem a arco. As vezes um fluxo aglomerado de partida, com condutividade

trmica elevada, utilizado para iniciar o processo e formar a poa de fuso e

em seguida um fluxo continuo de resistividade elevada adicionado.

A escria formada pelo fluxo fundido deve conduzir corrente eltrica, gerar o

calor necessrio para a fuso, proteger a regio da solda e as vezes adequar a

composio qumica do metal depositado, sendo necessrio que apresente as

seguintes caractersticas: resistncia eltrica (gerar calor necessrio para a

fuso, eletrodo penetre na poa); viscosidade (gerar calor, fluidez suficiente

para provocar conveco rpida e boa circulao); densidade (deve ser menor

que a do metal fundido); temperatura de fuso (pode ser inferior ou superior

ao do metal fundido); estabilidade (deve ser estvel numa ampla faixa de

condies de op.); destacabilidade (fluxo fundido deve ser facilmente

destacvel das laterais da junta); comportamento qumico (razoavelmente

inerte); compatibilidade metalrgica (compatvel com a liga soldada).

1.3 TCNICA OPERATORIA

As principais etapas de realizao de uma soldagem por eletroescoria so a

preparao da junta, abertura do arco e formao da camada de escoria,

enchimento da junta, finalizao do processo e limpeza.

A preparao da junta envolve diversas atividade que podem variar,

dependendo do mtodo de soldagem utilizado. Os chanfros so normalmente

reto, preparados por corte trmico e limpeza de camadas de xidos.

Depois do posicionamento, so montados prolongadores auxiliares de material

de composio similar a do metal de base ou de cobre refrigeradas a agua, que

formaro cavidade apropriadas para o inicio e fim de processo,

respectivamente nas extremidades inferior e superior da junta. Tambm

feita a montagem das sapatas e conteno. Na parte inferior da cavidade

formada pelos prolongadores e metal de base montada uma chapa onde vai

ser aberto o arco eltrico inicial.

Aps a preparao, feito o posicionamento dos tubos guia. A velocidade de

deslocamento deve ser igual a velocidade de enchimento da junta.

Simultaneamente, quando usado, feito o deslocamento lateral do tubo guia.

Na soldagem com guia consumvel, o cabeote de soldagem permanece

estacionrio acima da junta e o tubo-guia penetra todo o comprimento da

junta, at ficar prximo da chapa de partida. Depois disso, feita a abertura do

arco, adicionado fluxo de soldagem, em geral manualmente at que uma

camada de escoria com espessura suficiente seja formada.

O arco ento naturalmente extinto, e a gerao de calor passa a ser feita por

efeito joule, na camada de escoria.

Esta etapa prossegue at que toda a junta seja preenchida e o nvel do metal

de solda fique acima de superfcie superior da junta, isto , at que a

deposio de metal passe a ser feita na cavidade formada pelo prolongadores

superiores, cavidade do fim de processo.

A passagem de corrente eltrica e a alimentao de arame so interrompidas e

apos a solidificao total da poa de fuso feita a remoo das sapatas de

conteno, dos prolongadores auxiliares, do metal excedente e da escoria

retida, finalizando a soldagem.

A forma da poca de metal fundido influencia na tendncia a fissurao a

quente da zona fundida e pode ser expressa pelo seu fato de forma, definido

pela razo da largura da poa de fuso pela sua profundidade mxima. Baixos

fatores de forma favorecem a fissurao a quente.

O fator de forma depende de outras variveis de soldagem, como a tenso

corrente e velocidade de deslocamento, alm das composies dos metais de

base e de adio, entre outas. Tenso elevadas ou baixas correntes favorecem

um fator de forma elevada.

A corrente de soldagem pode ser continua ou alternada e influencia

diretamente a taxa de fuso e a produtividade que tendem a aumentar com o

aumento da corrente, mas por outro lado, o fator de forma tende a diminuir.

Aumentando-se a tenso de soldagem aumenta-se a penetrao lateral do

cordo no metal de base e, portanto, a largura da solda, tentando a aumentar

o fator de forma e a resistncia a fissurao. A tenso tambm influencia a

estabilidade do processo. Tenses muito baixas favorecem a ocorrncia de

curtos circuitos ou aberturas de arco na poa de solda e tenses muito

elevadas aumentam a tendncia a abertura de arco sobre a superfcie do

banho.

Uma elevao da extenso eltrica resulta em diminuio da corrente e ligeira

elevao do fator de forma

O numero de eletrodos escolhido em funo da espessura das pecas a serem

unidas, da capacidade da fonte e da possibilidade de movimentao lateral do

eletrodo ou balanceamento. O espaamento entre eles deve ser tal que no

ocorram falta de fuso lateral ou incluses de escoria na regio central.

A oscilao lateral produz uma melhor distribuio de calor na junta, alm de

favorecer uma fuso mais efetiva do metal de base e homogeneizao da poa

de escoria. A largura da poa e o fator de forma tendem a diminuir com o

aumento da velocidade de oscilao.

Um banho de escoria com pouca profundidade favorece a ebulio com

possiblidade de abertura de arco sobre sua superfcie. Profundidade muito

elevada inibe a circulao da escoria podendo resultar em incluses de escoria

no metal de solda.

necessrio um espaamento entre as peas ou abertura de raiz mnima para

promover tamanho e criculacao adequados do banho de escoria e conter o

tubo guia e seus isolantes, se for o caso. Aberturas excessivas aumentam o

custo da soldagem, em funo do tempo de soldagem e consumo de metal de

adio, e podem favorecer falta de fuso lateral, alm de aumentar o fator de

forma.

Diversos problemas operacionais podem ocorrer na soldagem por

eletroescoria dependendo das condies de operao. A seguir so

apresentados alungas deles e suas causas:

Perda de escoria entre a sapata e a peca pode ocorrer devido ao

desalinhamento das peas ou irregularidades superficiais, resultando em

reduo do volume do banho de escoria e alteraes no processo, ou atm

mesmo a sua interrupo.

Borbulhamento da escoria pode ser consequncia de um banho muito raso ou

adio de fluxo mido, causando respingos;

Eventualmente podem ocorrer aberturas de arco, causadas por um banho de

escoria muito raso ou fuso do isolamento ou do tubo-guia, prximo ao banho;

A fuso das sapatas ocorre, as vezes, como consequncia da interrupo do

fluxo de agua de refrigerao ou parmetros inadequados, podendo levar a

interrupo do processo;

Na soldagem com eletrodos mltiplos pode ainda ocorrer interao magntica

entre os tubos-guias ou entre estes e as parede de cavidade

2 SOLDAGEM ELETROGAS

2.1 FUNDAMENTOS

Desenvolvido para soldagem de peas mais finas na posio vertical em um

nico passe. Economicamente vantajoso, este processo apresenta excelente

qualidade e desempenho do metal de solda e elevadas taxas de deposio.

A soldagem eletrogas um processo de soldagem por fuso, que utiliza como

fonte de calor um arco eltrico estabelecido entre um eletrodo metlico

continuo, solidou ou tubular, e um banho de metal fundido ou de escoria. O

metal fundido fica contido numa cavidade com eixo na vertical, formada pelas

peas e por sapatas de conteno como no processo eletroescoria.

O arco eltrico aberto inicialmente sobre uma chapa de partida, situada na

parte inferior da junta. O calor gerado elo arco funde o eletrodo e as

superfcies do metal de base. Uma poa de meta liquido formada sob o arco.

O eletrodo alimentado continuamente ao arco e as sapatas de conteno so

deslocadas para cima, a medida que a junta vai sendo preenchida. A

solidificao do metal depositado consolida a unio

2.3 CONSUMIVEIS

So eletrodos e gases de proteo

2.4 TCNICA OPERATORIA

As caractersticas operatrias so as mesmas da soldagem por eletroescoria

com pequenas variaes. A abertura de raiz fica, normalmente, em torno de

17mm no h necessidade de uso de prolongadores de topo e de base quando

as peas tem espessura inferior a 25mm e apenas uma das sapatas de

conteno pode ser estacionaria.

Você também pode gostar

- 15 - Mig Mag Arames Tub PDFDocumento9 páginas15 - Mig Mag Arames Tub PDFYuri SefrinAinda não há avaliações

- 17 Eletroescoria PDFDocumento6 páginas17 Eletroescoria PDFYuri SefrinAinda não há avaliações

- 16 - Arco Submerso PDFDocumento5 páginas16 - Arco Submerso PDFYuri SefrinAinda não há avaliações

- 16 - Arco Submerso PDFDocumento5 páginas16 - Arco Submerso PDFYuri SefrinAinda não há avaliações

- 15 - Mig Mag Arames Tub PDFDocumento9 páginas15 - Mig Mag Arames Tub PDFYuri SefrinAinda não há avaliações

- 17 Eletroescoria PDFDocumento6 páginas17 Eletroescoria PDFYuri SefrinAinda não há avaliações

- 11 - Soldagem A Gas PDFDocumento5 páginas11 - Soldagem A Gas PDFYuri SefrinAinda não há avaliações

- 13 Tig PDFDocumento5 páginas13 Tig PDFYuri SefrinAinda não há avaliações

- 14 Plasma PDFDocumento5 páginas14 Plasma PDFYuri SefrinAinda não há avaliações

- 12 - Eletrodo Revestido PDFDocumento6 páginas12 - Eletrodo Revestido PDFYuri SefrinAinda não há avaliações

- 13 Tig PDFDocumento5 páginas13 Tig PDFYuri SefrinAinda não há avaliações

- 67660-NilssonSM Ch15Documento58 páginas67660-NilssonSM Ch15darklong19Ainda não há avaliações

- 14 Plasma PDFDocumento5 páginas14 Plasma PDFYuri SefrinAinda não há avaliações

- 12 - Eletrodo Revestido PDFDocumento6 páginas12 - Eletrodo Revestido PDFYuri SefrinAinda não há avaliações

- 67663-NilssonSM Ch18Documento40 páginas67663-NilssonSM Ch18thiagoalbertoturraAinda não há avaliações

- 11 - Soldagem A Gas PDFDocumento5 páginas11 - Soldagem A Gas PDFYuri SefrinAinda não há avaliações

- 11 - Soldagem A Gas PDFDocumento5 páginas11 - Soldagem A Gas PDFYuri SefrinAinda não há avaliações

- 13 Tig PDFDocumento5 páginas13 Tig PDFYuri SefrinAinda não há avaliações

- 16 - Arco Submerso PDFDocumento5 páginas16 - Arco Submerso PDFYuri SefrinAinda não há avaliações

- 14 Plasma PDFDocumento5 páginas14 Plasma PDFYuri SefrinAinda não há avaliações

- 67662-NilssonSM Ch17 PDFDocumento77 páginas67662-NilssonSM Ch17 PDFlucasufcAinda não há avaliações

- 67661-NilssonSM Ch16Documento49 páginas67661-NilssonSM Ch16thiagoalbertoturraAinda não há avaliações

- 15 - Mig Mag Arames Tub PDFDocumento9 páginas15 - Mig Mag Arames Tub PDFYuri SefrinAinda não há avaliações

- 12 - Eletrodo Revestido PDFDocumento6 páginas12 - Eletrodo Revestido PDFYuri SefrinAinda não há avaliações

- 67659-NilssonSM Ch14Documento28 páginas67659-NilssonSM Ch14thiagoalbertoturraAinda não há avaliações

- 67658-NilssonSM Ch13Documento110 páginas67658-NilssonSM Ch13thiagoalbertoturraAinda não há avaliações

- 67657-NilssonSM Ch12Documento32 páginas67657-NilssonSM Ch12Ly RamosAinda não há avaliações

- 67655-NilssonSM Ch10Documento57 páginas67655-NilssonSM Ch10Ly RamosAinda não há avaliações

- 67656-NilssonSM Ch11Documento37 páginas67656-NilssonSM Ch11cast7Ainda não há avaliações

- Cap.2 A Estrutura Da TermodinâmicaDocumento5 páginasCap.2 A Estrutura Da TermodinâmicaDiogo Ramon BritoAinda não há avaliações

- 4 - Flexão e CisalhamentoDocumento9 páginas4 - Flexão e CisalhamentoAlexandro TikkanenAinda não há avaliações

- Ufrgs 2022 Bio1Documento20 páginasUfrgs 2022 Bio1Danielly DelevatiAinda não há avaliações

- C3 CursoE Biologia B 20aulasDocumento12 páginasC3 CursoE Biologia B 20aulasHancock86Ainda não há avaliações

- Relatório 3 - Determinação de ProteínasDocumento3 páginasRelatório 3 - Determinação de ProteínasLiana FlorAinda não há avaliações

- Danosa Desdetalle 30 Desc 1Documento18 páginasDanosa Desdetalle 30 Desc 1João SilvaAinda não há avaliações

- Exemplo Uma Viga Isostática Protendida 11novDocumento10 páginasExemplo Uma Viga Isostática Protendida 11novSalvaNight Delivery de BebidasAinda não há avaliações

- Catalogo AluminioDocumento22 páginasCatalogo AluminioClodoaldo BiassioAinda não há avaliações

- Apostila e Matéria PrimaDocumento17 páginasApostila e Matéria PrimasebiancoAinda não há avaliações

- Catálogo GasoterapiaDocumento12 páginasCatálogo Gasoterapiaronaldobandeira0% (1)

- Fundamentos de Química - ExercíciosDocumento23 páginasFundamentos de Química - ExercíciosJorge Pontes100% (1)

- ENMC - Livro Verde (Hidrocarbonetos)Documento99 páginasENMC - Livro Verde (Hidrocarbonetos)RUIALMEIDASAAinda não há avaliações

- Pig OrgDocumento9 páginasPig OrgzesalgueiroAinda não há avaliações

- Relatório Visita TécnicaDocumento5 páginasRelatório Visita TécnicaVittor DallacquaAinda não há avaliações

- FISPQ - Silicone Neutro Sem FungicidaDocumento6 páginasFISPQ - Silicone Neutro Sem Fungicidavanessa PereiraAinda não há avaliações

- Maquinas TermicasDocumento74 páginasMaquinas Termicasjbastos12049079Ainda não há avaliações

- Ciclo Do EnxofreDocumento21 páginasCiclo Do EnxofreVerônica MenezesAinda não há avaliações

- Questoes Quimica 9anoDocumento3 páginasQuestoes Quimica 9anopedroaugusto1313Ainda não há avaliações

- Vinificacoes EspeciaisDocumento41 páginasVinificacoes EspeciaisSilvino SilAinda não há avaliações

- FISPQ - Cimento Portland NASSAU-1Documento2 páginasFISPQ - Cimento Portland NASSAU-1bruna brunaAinda não há avaliações

- Mapa Mental - QUÍMICADocumento16 páginasMapa Mental - QUÍMICARaquel Santos PalmaAinda não há avaliações

- Relatório Química Geral IiDocumento12 páginasRelatório Química Geral IiMagno100% (1)

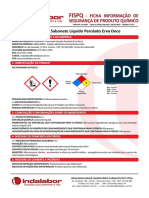

- Indaclean Sabonete Liquido Perolado Erva Doce 0119 FispqDocumento4 páginasIndaclean Sabonete Liquido Perolado Erva Doce 0119 FispqAgnaldoAinda não há avaliações

- JaimeDocumento14 páginasJaimeJaime ChambisseAinda não há avaliações

- (Qaa) Determinação de Resíduos Sólidos Sedimentáveis em ÁguaDocumento16 páginas(Qaa) Determinação de Resíduos Sólidos Sedimentáveis em ÁguaDiego AngeloAinda não há avaliações

- Ficha Tecnica Penecrete MortarDocumento4 páginasFicha Tecnica Penecrete MortarJoão DiasAinda não há avaliações

- Roteiros de Estudo ItaimeDocumento3 páginasRoteiros de Estudo ItaimeMARCOS GABRIEL CATARINO FERREIRAAinda não há avaliações

- Checklist GLP-GN - PS - Renov 2.0Documento7 páginasChecklist GLP-GN - PS - Renov 2.0André FragaAinda não há avaliações

- Tratamento Do Efluente Madeireiro Por Processo Foto-Fenton: Treatment of Timber Effluent by Photo-Fenton ProcessDocumento9 páginasTratamento Do Efluente Madeireiro Por Processo Foto-Fenton: Treatment of Timber Effluent by Photo-Fenton ProcessrocahAinda não há avaliações