Escolar Documentos

Profissional Documentos

Cultura Documentos

Pdfs m1 5 PDF

Enviado por

Fabio OliveiraTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Pdfs m1 5 PDF

Enviado por

Fabio OliveiraDireitos autorais:

Formatos disponíveis

KANBAN

Existem 3 tipos básicos de sistemas puxados de produção: sistema puxado com supermercado, sistema puxado

seqüencial e sistema puxado misto.

Nos 3 casos, os requisitos técnicos fundamentais para cada sistema ser bem sucedido são:

Produtos fluindo em pequenos lotes (onde for possível implantar a transferência unitária);

Puxar os processos de acordo com o tempo takt;

Sinalizar o reabastecimento através de um kanban;

Nivelar o mix de produtos e a quantidade.

A forma de interligar os processos em lote com a linha de montagem no processo puxado de produção é através

de um Kanban de sinalização, sendo que existem 3 tipos de kanban de sinalização:

1. Kanban de produção padrão

2. Kanban fabricação em lotes

3. Kanban triangular

As informações no cartão kanban padrão determinam uma ordem de produção fixa e regras básicas de tamanho

do lote, que podem variar conforme a necessidade, sendo que a ordem de produção é sempre mantida. Assim cria

uma seqüência fixa de produção que é continuamente repetida, sendo esta a principal desvantagem, já que você

não pode alterar esta sequência de produção.

O cartão Kanban de Produção Padrão determina um ritmo e uma seqüência de produção, onde o ritmo de toda

produção é mantido perto do tempo takt e o supermercado comanda a puxada entre os dois processos.

As vantagens é que estabelece uma ordem de produção onde antes não existia e permite a melhor seqüência de

produção para facilitar o setup, se for necessário.

No Kanban de fabricação em lotes com o uso de um quadro de controle dos lotes, existe a necessidade de

criação de um kanban físico para cada container de peças no sistema. Pois assim que o material for retirado do

supermercado para ser consumido, o cartão kanban é imediatamente retirado e periodicamente enviado de volta

ao processo de produção com o lote anterior em um quadro que destaca todas as peças e mostra o espaço vazio

entre cada cartão kanban no sistema.

0800 570 0800 | SEBRAE-RS.COM.BR

O retorno do cartão kanban para o quadro, preenchendo o espaço vazio indica que o estoque do supermercado foi

consumindo e no momento em que o ponto de pedido, pré-definido, para a produção é atingido o setor de produção

sabe que deve produzir para reabastecer o material ou peça no supermercado. É necessário estabelecer regras

para determinar a preferência de produção, no caso de mais de um material atingir o ponto de pedido ao mesmo

tempo.

As vantagens deste tipo de kanban é que a seqüência de programação é mais flexível do que com o Kanban

de Produção Padrão e este tipo também fornece uma representação visual do consumo de estoque e destaca

problemas emergentes no supermercado central.

Por outro lado as desvantagens são que é necessário o uso de muitos cartões kanban, onde se o processo possuir

muitos tipos de peça, os kanbans devem ser trazidos de volta a tempo e de maneira segura para o quadro de

controle de lotes ser preciso. Além disso, tem o fato de várias peças alcançarem o ponto de pedido ao mesmo

tempo, sendo necessário determinar critérios para decidir o que produzir primeiro entre dois ou mais produtos.

O kanban triangular é o método que a Toyota busca na maior parte do tempo para ligar processos em lote com

o processo posterior de montagem. No kanban triangular o estoque físico é organizado com vários contenedores,

mas com um único cartão kanban que indica o ponto de pedido.

Fig. 1 – Método de Kanban Triangular

0800 570 0800 | SEBRAE-RS.COM.BR

Você também pode gostar

- Folha de Verificação (Exemplo1) PDFDocumento1 páginaFolha de Verificação (Exemplo1) PDFFabio OliveiraAinda não há avaliações

- Ishikawa PDFDocumento8 páginasIshikawa PDFFabio OliveiraAinda não há avaliações

- Folha de Verificação (Exemplo2) PDFDocumento1 páginaFolha de Verificação (Exemplo2) PDFFabio OliveiraAinda não há avaliações

- Folha de Verificação (Exemplo4) PDFDocumento1 páginaFolha de Verificação (Exemplo4) PDFFabio OliveiraAinda não há avaliações

- Folha de Verificação (Exemplo3) PDFDocumento1 páginaFolha de Verificação (Exemplo3) PDFFabio OliveiraAinda não há avaliações

- Cartas de ControleDocumento25 páginasCartas de Controler3155Ainda não há avaliações

- Gestão A VistaDocumento2 páginasGestão A VistaFabio OliveiraAinda não há avaliações

- Heijunka PDFDocumento1 páginaHeijunka PDFFernando Vieira Dos SantosAinda não há avaliações

- Pdfs m1 8 PDFDocumento2 páginasPdfs m1 8 PDFFabio OliveiraAinda não há avaliações

- Pdfs m1 8 PDFDocumento2 páginasPdfs m1 8 PDFFabio OliveiraAinda não há avaliações

- Gestão A VistaDocumento2 páginasGestão A VistaFabio OliveiraAinda não há avaliações

- Manejo Interno Residuos SolidosDocumento59 páginasManejo Interno Residuos SolidosLeandroffAinda não há avaliações

- Pdfs m1 5 PDFDocumento2 páginasPdfs m1 5 PDFFabio OliveiraAinda não há avaliações

- Heijunka PDFDocumento1 páginaHeijunka PDFFernando Vieira Dos SantosAinda não há avaliações

- Agentes Quimicos IDocumento132 páginasAgentes Quimicos Idriminas100% (1)

- Pdfs m1 8 PDFDocumento2 páginasPdfs m1 8 PDFFabio OliveiraAinda não há avaliações

- Gestão A VistaDocumento2 páginasGestão A VistaFabio OliveiraAinda não há avaliações

- Formacao de Lideres Kaizen PDFDocumento119 páginasFormacao de Lideres Kaizen PDFFabio OliveiraAinda não há avaliações

- Formacao de Lideres Kaizen PDFDocumento119 páginasFormacao de Lideres Kaizen PDFFabio OliveiraAinda não há avaliações

- Formacao de Lideres Kaizen PDFDocumento119 páginasFormacao de Lideres Kaizen PDFFabio OliveiraAinda não há avaliações

- Parte 4 E.P.I.: Curso Integrado de Pragas Jpgomes Z November 11Th, 2006 Z Slide 1Documento21 páginasParte 4 E.P.I.: Curso Integrado de Pragas Jpgomes Z November 11Th, 2006 Z Slide 1Olizar MacedoAinda não há avaliações

- NR-16 (Atualizada 2012)Documento11 páginasNR-16 (Atualizada 2012)Marcos SennaAinda não há avaliações

- AgroecologiaDocumento44 páginasAgroecologiaFabio Oliveira100% (1)

- Arquivo 754Documento14 páginasArquivo 754Fabio OliveiraAinda não há avaliações

- Vale Investir em Responsabilidade Social EmpresarialDocumento30 páginasVale Investir em Responsabilidade Social EmpresarialAlmeida GustavoAinda não há avaliações

- Questões EcologiaDocumento9 páginasQuestões EcologiaalexbiouefsAinda não há avaliações

- Folder Minhocultura EmbrapaDocumento2 páginasFolder Minhocultura EmbrapaAnderson MedeirosAinda não há avaliações

- Livro 3Documento50 páginasLivro 3willian_lira07Ainda não há avaliações

- Ibfc-2019-Mgs-Auxiliar-Administrativo-Prova SEM GABARITO ESTUDAR PELO QCONCURSOSDocumento2 páginasIbfc-2019-Mgs-Auxiliar-Administrativo-Prova SEM GABARITO ESTUDAR PELO QCONCURSOSFelipe LadislauAinda não há avaliações

- Cardioversor Responder 2000 - GEDocumento126 páginasCardioversor Responder 2000 - GEBrunoAinda não há avaliações

- Tempestade - Tema 2 - Inteligência ArtificialDocumento8 páginasTempestade - Tema 2 - Inteligência ArtificialClédina FonsecaAinda não há avaliações

- Catalogo 2022Documento6 páginasCatalogo 2022RodrigoAinda não há avaliações

- Módulo 1 - Cap 1 - Bit, Byte, Word e DWordDocumento3 páginasMódulo 1 - Cap 1 - Bit, Byte, Word e DWordFabiola Stefani Requena Carvallo100% (1)

- Apostila Proteção em Sistemas FVDocumento3 páginasApostila Proteção em Sistemas FVfreis_51Ainda não há avaliações

- NBR 5691Documento2 páginasNBR 5691Alex GobbatoAinda não há avaliações

- Elemaq DIPDocumento45 páginasElemaq DIPGustavo AbreuAinda não há avaliações

- Foursteel-PT-Tabela de Precos 2021Documento105 páginasFoursteel-PT-Tabela de Precos 2021Pedro MalveiroAinda não há avaliações

- Ppra - Modelo (Gráfica e Editora) PDFDocumento74 páginasPpra - Modelo (Gráfica e Editora) PDFKATIA SARDINHAAinda não há avaliações

- Manual Hale Booster Pumpers - PortDocumento70 páginasManual Hale Booster Pumpers - PortGleidiston Zattoni100% (1)

- Aula 06 Exercicios - PPTX - REVISADODocumento72 páginasAula 06 Exercicios - PPTX - REVISADOgigiparoAinda não há avaliações

- 207 - PE-1PBR-00207-Auditoria ComportamentalDocumento8 páginas207 - PE-1PBR-00207-Auditoria ComportamentalAlex BrunoAinda não há avaliações

- Ano: Data: Mar: LR Mat ExplicaçõesDocumento1 páginaAno: Data: Mar: LR Mat ExplicaçõesTilde LopesAinda não há avaliações

- Avaliação Das Características Mecânicas Do PLA, Impressão em 3D, para Aplicação em Prótese em Animais de Pequeno e Médio PorteDocumento5 páginasAvaliação Das Características Mecânicas Do PLA, Impressão em 3D, para Aplicação em Prótese em Animais de Pequeno e Médio PorteHulisses MarconAinda não há avaliações

- Exercícios de WordDocumento46 páginasExercícios de WordEduardo DinizAinda não há avaliações

- Arlindo Machado - Arte e MídiaDocumento45 páginasArlindo Machado - Arte e MídiaLara Utzig100% (1)

- Medidas Separatrizes e Diagrama de ExtremoDocumento8 páginasMedidas Separatrizes e Diagrama de ExtremoDinis Miguel MatsinheAinda não há avaliações

- Upgrade11 Prova Equivalência FrequênciaDocumento15 páginasUpgrade11 Prova Equivalência FrequênciaBeatriz NogueiraAinda não há avaliações

- Exercício Resolvido: ResoluçãoDocumento1 páginaExercício Resolvido: ResoluçãoJoão Carlos Freitas da SilvaAinda não há avaliações

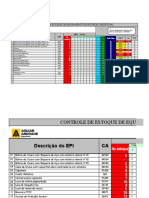

- Estoque de Epi - Junho - 2023Documento4 páginasEstoque de Epi - Junho - 2023Marcos CruzAinda não há avaliações

- Manual Basico Almox SAPDocumento96 páginasManual Basico Almox SAPandlucsAinda não há avaliações

- 1-Orçamento Compressor - PromadamDocumento1 página1-Orçamento Compressor - PromadamLuis SilvaAinda não há avaliações

- Trabalho Metodologia de PesquisaDocumento38 páginasTrabalho Metodologia de PesquisaAna Luíza RibeiroAinda não há avaliações

- x86 Arquitetura e Instruções BásicasDocumento26 páginasx86 Arquitetura e Instruções BásicasLincoln DiasAinda não há avaliações

- Gab Fix7Documento4 páginasGab Fix7Clemente Doart'sAinda não há avaliações

- Manual GX 7 GX 11 PDFDocumento48 páginasManual GX 7 GX 11 PDFcelso86% (7)

- Exercício 1.3 - Nota 8,0Documento5 páginasExercício 1.3 - Nota 8,0BR INSTRUÇÕES100% (1)

- Apostila SketchupDocumento65 páginasApostila SketchupClaudecir PereiraAinda não há avaliações

- Fasciculo Verificacao Duas EtapasDocumento8 páginasFasciculo Verificacao Duas Etapasvitor geruntioAinda não há avaliações