Escolar Documentos

Profissional Documentos

Cultura Documentos

Manutenção Agrale 4100

Enviado por

Lucas Tavares100%(1)100% acharam este documento útil (1 voto)

38 visualizações33 páginasYUGH

Título original

MANUTENÇÃO AGRALE 4100

Direitos autorais

© © All Rights Reserved

Formatos disponíveis

PDF ou leia online no Scribd

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoYUGH

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF ou leia online no Scribd

100%(1)100% acharam este documento útil (1 voto)

38 visualizações33 páginasManutenção Agrale 4100

Enviado por

Lucas TavaresYUGH

Direitos autorais:

© All Rights Reserved

Formatos disponíveis

Baixe no formato PDF ou leia online no Scribd

Você está na página 1de 33

MANUAL

DE

acrale ~QOFICINA

UNIDADE

ASSISTENCIA TECNICA

Segao C

MOTORES M80-M85-M90-M93

‘CARACTERISTICAS TECNICAS 008 MOTORES AGRALE DIESEL

Noro wee

ae!

Ptr

By Poteet Aan nak sabe eons

aa Goel =

poeta teal

se teesrerest, a

SST neennsnet east

Soe 5

—

1k Plone teen

Hi Seanasesarean

ween

1h Bornta rt Bosc, PARK BOA

18 Reatnatrezemaitoe

eee nooo CUA REEMEETT

Seeeer ecg feeaasironm

1H Gramemertcocecregt aan

58 conaurn an arare’ Boca,

eet isto tane BEE aaron

cap gucrmscotne 2 20, :

3 reenact socce ea

Br besarte vies Do imenaee Pe) :

Brak om Bratton :

SFETWA CONTINUA MIOLAMTADAREELTION

Selva comrhwa ier aaneuDon

formocsrrea aerensen vonemocu ee ss er

‘TAMPA DO COMANDO

Remover 0 retentor. Montar 0 retentor novo com 0

auxilio de dispositivo adequado.

Fig. C35 - Verificagao do Alinhamento

5. Verificar as dimens6es do moente.

Fig. C33- Tampa do comando

ARVORE DE MANIVELA

Diametro (M80-65-90)

Fig. C34 -Arvore de Manivela . ‘Standard

42 Reparo 49,66 a 49,68

A &rvore de manivela tem perturacao e canais in-

49,41 a 49,43

ternos de lubrificagao. Possue também cAémar

oblurada com pastilha (bujao), dita camara de —_| Diametro (M93) em mm.

6leo, na qual 0 dleo é centrifugado devido ao mo- Standard 50,83 a 50,04

vimento de rotacio da arvore, provocande assim Fs eparo Sons Seas

uma filtragem final do leo, 2° Reparo BO64 a Bat

1. Remover destrutivamente a tampa de vedacao ‘

(1) @ 0 tubo de lubrificagao (2) com auxilio de ee maine ane

martelo e saca-pinos. ea IE a

2. Com auxilio de um rasquete e um arame, lim- Conicidade Maxima 0,01

rr lerias de Ole. Lavar com solvente Raio de Concordancia 3,50.

buequeso. Largura piM60-8590 36,10 a 36,20

Largura p/M93 40,00 a 40,05

3. Verificar se hé trincas ou riscos.

4. Verificar alinhamento. " Implica em um raio rolado, feito sob pressao

para evitar a sobrecarga de’ tensGes ea conse-

ents quebra do virabrequim. Este raio tem a

3 nalidade de evitar cantos vivos no eixo, eli-

Arvore de manivela - ort mim, minando assim pontos de tensdes causado-

Empenamento Maximo Admissivel | 0,04 tes de trincas.

cu

19. Montar os contrapesos, observando’o alinha-

mento (usar paquimetro para medir distan-

Cias)e aplicar o torque de 65 Nm 6,5 kgm).

5 " FLANGE DA ARVORE DE MANIVELA

1. Bater levemente a arvore sobre um pedaco de

' ‘madeira a fim de separé-la da flange.

= 2. Retirar 0 anel espagador (pista do retentor),

9. Retiraroretentor.

4. Retirar a capa lateral (arruela) do rolamento,

5. Retiraro anel eldstico,

6. Retirar 0 rolamento com o auxilio de um dis."

Positivoadequadoe prensa,

7. Limparas pegas.

6. Verificar as dimensbes do rotamento.

9. Montar 0 rolamento com auxilio de um dispo-

Sitivo adequado.

IL}

tt ON

Fig. C38 - Verificagao de Raios

Observando-se limites além do especificado

ua existéncia de riscos, providenciar a retifi-

cago da peca.

7. Retirar os contrapesos.

8. Relirar as capas internas dos rolamentos,

9. Apos a retitica, limpar culdadosamente a pe-

gae conferir as dimensdes.

10. Montar © tubo de lubrificagéo com a abertura

voltada para o lado oposto a tampa de veda-

go, recalcando as pontas, culdango para nao

Obsiruir os furo:

‘11, Montar a tampa de vedag&io com o auxilio de

dispositive adequado, elacré-ia.

Fig. C40: Montagem do olamento

10. Montar a capa lateral (arruela) com o lado arre-

3. C39- iat v

Fig. C30- Montagem da tampa de eee dondado voitado para o rolamento,

12. Aquecer as capas intemas dos rolamentos oe

(+F 80°C) e monta-las na arvore de manivela 11. Montar 0 retentor com 0 auxiliode um disposi:

com auxillo de dispositive adequado. tivo adequado.

12, Montar 0 anel elastico.

13. Examinar a pista do retentor.

14, Colocar 0 anel de vedagao interno na pista e

lubriticar.

15. Lubrificar 0 lébio do retentor e montar o anet

spagador (pista do retentor) com o chanfro

voltado para 0 lado do volante.

16, Montar a flange na arvore de manivela.

CILINDRO

1. Limpar 0 cilindro interna e externamente veri-

ficando se ha aletas quebradas.

‘Obs.: Deve-se ter muito cuidado na limpeza

das aletas, pois elas se partem com muita fa-

cilidade, provocando deficiéncia ce refrigera-

go naquela regiao do cilindro.

2. Verificar na borda do cilindro se hé rebarbas.

3. Verificar na regio de assentamento do cilin-

dro para que nao ocorra assentamento irregu-

lar entre 0 cilindro eo bloco.

REBARBAS

J

See

ASSENTO (FACE

DE veDacAo)

Fig. C41-Cilindro.

4. Examinar 0 brunido do cilindro ea existéncia

Ge riscos profundos no sentido vertical.

Fig. C42- Brunido

5. Verificar as dimens6es do cilindro.

Fig. C43 -Cilindro

Fig. C44-Cilindro

2. Retirar os anéis eldsticos.

Desgaste Maximo

‘Ovali Maxima,

Conicidade Maxima

Altura do Cilindro

M80 - M85,

Altura do Cilindro

Fig. C46 - Anéis elasticos

3. Retiraro pino do émbolo manualmente.

M90 - M93.

6. Observando 0s limites além do especificado

©v riscos, providenciar a retificacao da peca.

7. ApOs a retifica limpar culdadosamente a pega

e conterir as dimenséos.

CONJUNTO EMBOLO E BIELA

1. Retirar os anéis com auxilio de um dispositive

adequado,

aquega o émbolo em agua ou

tura deB0°C.

4. Limpar o émbolo examinando se hd rachadu-

fas, riscos ou deformacées visiveis.

5. Limpar 08 residuos de carvéo das canaletas,

Sem danificé-las, utilizando-se de um pedago

Fig. C45 - Retirada dos ancis de anel,

ci

'

'

,

'

'

6. Verificar as dimensdes do émbolo.

Fig. C48- Verificagao do émbolo

Diametro mm

Mao

Standars 79.93 279.95

4 Roparo, 80,18 2 80,20

2° Reparo, 20,43 2 80,46

a5,

Standard 84,96 a 84,96

1 Reparo 95,21 08523

2¢ Reparo 85.46 a 85.48,

M90,

Standard 80,96 » 20,008

42 Reparo 90,21 a 90,23,

2° Repsro, 90,48 0 90,48

M03

Sta 80,95 a 89,95

1° Reparo, 90,18 a 90.20

2° Reparo. 90,43 2 90,45

7. Introduza 0 ane! manualmente no cilindro &

use 0 €mbolo, para alinha-lo.

20 a 30 mm do topo.

Folga entre pontas,

MeO 85 - $0

32 Ano

8. Observar que as marcas dos anéis (“C” ou

“TOP” fiquem voltadas para cima.

=

Fig, 050- Anéie de segmento

Canaleta: Anel Cromado com chantro in-

9. Montar os anéis no émbolo com auxilio de dis-

positive adequado.

Fig. C49- Colocagéo do Anel

Fig. C51-Anel de segmento

10. Verificar

Fig. C52- Veriticagio

i

da folga dos anéis

Fol em mm

———femem

18 Canaiota 0.11 20,14

2! Canslota 9.07 20,30

3¢ Canaleta | 005 a9.07 _

BIELA

1. Limpar a biela.

2. Verificar oempenamento da biela com auxilio

de dispositive adequado.

Cuidados:

—O3 eixos do pé e da cabeca devem ser perteita-

Mento paralelos.

=O entroeixo deve ser feito com grande preci-

sao.

Nota: Observar que a marca de referéncia da capa

€ da biela coincidam.

Fig. C53- Verificagao do empenamento

Fig. C55. Marcas da biela

4. Fixar a capa da biola com torque de 6 - 6,5

kafm e veriticaro diametro do casquilho mon.

10,

re

Fig. C56 - Veriticagao do diametro do casquilho

—0 assentamento dos casquilhos deve ser feito

Diamet on bucha | om vm

M80 - 85 - 90,

interno Montado | 90.110 8 30,060,

uso

Interne Montado 28,036 a 28,078

6. Observando-se limites além do especificado

substituira bucha,

5. Verificar o diametro interno da bucha da bi

Fig. C57 - Veriticagao do diametro da bucha

—0 torneamento interno da bucha deve ser feito

com pressdo para que a montagem do pino se-

ja leita com desiizamento suave

com tolerancias extremamente precisas.

Diametro do casquitho [em mm

80 - 85 - 90

Standard 49,904 a 49.954

12 Reparo, 749 a 49,708 Fig. C88- Desmontagem da bucha

22 Reparo 49,900 9 49.458 _|

M93,

Standard 51,017 a 50,974 7. Retirar a bucha com auxilio de dispositive

Reparo 50,787 a 50,726 Seadat:

2 Reparo 50,517 0 50,477 8, Ao montar a bucha observar o alinhamento do

furo de lubrificagao.

Desgaste Maximo 0.10

Fig. C59- Colocagao da bucha

9. Verificar as dimens6es do pino do émbolo.

\ a

i

Fig. C80 - Verificagao do diametro do pino

10. Verificar a folga entre pino do émbolo e bucha

da biela,

0.080 -0.116

098 - 0,082

11. Limpar o alojamento e montar os casquilhos

Posicionando as travas corretamente.

Fig. C81 - Colocagao dos casquilhos

12. Verificar a carga de aperto dos casquilhos.

12.3, Soltar um parafuso.

12.4. Refazer as medidas e comparar com a medi-

da fornecida.

Fig. C62- Aperto nos parafusos da biela

13. Ao montar o émbolo na biela observar para

que a cémare fique voltada para o lado do

£0 injetor e a trava do casquilho acompanhe o

sentido de giro da arvore de maniveia.

M80: © émbolo ndo apresenta referéncia de mon-

tagem © pode ser montado em qualquer um dos

lados,

Carga de Apocto en mm

2:06 00.10 Fig. C63 - Posi¢do da trava superior da biela em

Lo ansaoeC*d

| !

12.1. Aplicar 0 torque de 60 a 65Nm (6.a6,5 kgim) _‘@/a940.4cdmara do émbolo

Nos parafusos.

12.2. Verificar o diametro com o use do compara-

dor de diametro interno,

M85, M90 @ M83: A cAmara do émbolo fica voltada

para o mesmo lado da trava superior da biela.

14, Introduzir © pino manuaimente e montar os —No cilindro observar para que o rebaixo nas ale-

anéis elasticos. tas fique voltado parao lado do volante.

Fig. 064 Colocagao do pino no émbolo Fig. C67 - Montagem do émbolo no cilindro

—O motor M80 nao possui camara de combustio

no émbolo (embolo do possul lado de monta-

gem).

16. Monte 0 émbolo no cilindro.

Nota: No M80 primeiro montar 0 émbolo e a

biela no motor, e apos montar o cilindro.

Fig. C65- Montagem do émboloe biela

15. Observagoes:

—Lubrificar 0 émbolo e cilindro.

—Quando da montagem do émbolo no cilindro,

deve-se observar para que a abertura dos anéis,

de segmento fiquem a 120°

—A camara, na cabega do émbolo, deve ficar vol-

tada para lado do bico injetor.

120"

Fig. C68 - Montagem do émbolo no cilindro

—Para montar 0 pistao na camisa, verificar a mar-

Fig. C66 - Abertura dos anéis cano pistao.

CABEGOTE

1. Retirar 0 e1x0 dos balancins.

1.1. Limpar.

1.2. Veriticar.

Dimensies em mm

piamet aoexo ___—| 11,970 2 11,950 :

Diametro do furo 12,018 a 124

Folge 0,068 2 0,030

Folga Maxima 150

1.3. Examinar face de contato do balancim com a

valvula,

2. Remover a alavanca de descompressio.

3. Remover a valvula de respiro.

3.1.Examinar membrana e assentamento,

4. Soltar as buchas cénicas das valvulas com

auxilio de um dispositivo adequado.

Fig. C69-Desmontagem das buchas conicas

5. Limpar 0 cabegote examinando se hé racha-

duras ou deformagoes visiveis,

6. Veriticar 0 comprimento livre das molas de

valvulas,

7. Verificar o diametro das hastes das valvulas,

em trés posigdes,

Fig. C70- Verificagao do diametro da haste

8. Verificar 0 diametro interno das guies de val-

vulas,

Observando limites além do especificado substi-

tuir o guia.

9. Remover © guia de valvula com o auxilio de

um dispositivo adequado e uma prensa.

Fig. C71 - Remogao do guia da valvula

10. Instalar o guia de valvula (lado chantrado para

baixo) com auxilio de um dispositive adequa-

do € prensa. Observar a altura do guia em rela.

G80 a face do cabecote.

Altura I ‘em mam

Fig. C72 Instalagdo do guia de valvula,

11. Passar 0 alargador nos guias de valvulas apos

estes estarem montados.

Fig. C73- Uso do alargador

12. Assentar a valvula na sede com auxilio de dis-

positivo adequado e pasta de esmeril.

12.1.Instalar uma mola sob © cone da valvula e

colocar 0 sugador sobre o prato da mesma.

12.2. Esmerilhar a valvula até que a mesma apre-

sente um perfeito assentamento,

Ocone nao pode apresentar canais ou riscos

de esmerithamento.

12.3, Controlar a perfeita vedagao da valvula pro-

cedendo como segue: marcar com grafite ou

giz a circunferéncia do cone da valvula.

Apos, girando-a lentamente na sede, verifi-

caro contato uniforme da mesma.

Fig. C75 - Verificar a vedagao da valvula

13. Verificar a distancia entre a face do cabegote

ea face da valvula.

Dimeneso

Distin.

Fig. C76 - Verificagao da distancia do cabegote &

face da valvula

14. Verificar a largura da face de assento da val-

vulaeda sede.

Fig. C74- Esmerithamento da valvula

Fig. C77- Verificagao da largura da face de

assento

Observando os limites

substituir a sede.

‘Nota: S6 no M90 deve ser removivel a sede.

15. Remover a sede da valvula.

15.1.Entalhar a sede da

©postos,

além do especificado

Yalvula em dois lados

Fig. C78- Remogao da sede da valvula

18.2. Puncionar e, com uma furad

Zer 4 furos de 2 mm de diam

dado de nao danifi

tonocabecote.

eira elétrica, fa-

tro, tendo o cui-

icar @ superficie de assen-

Fig. C79- Remogao da sede da valvula

15.3.Quebrar a sede da valvula com 0 auxilio de

uma taihadeira.

15.4. Limpar devidamente a

superficie de aloja-

mento.

16.1. Aquecer 0 cabegote até 250°C e prensar o

Novo assento da valvula com 0 auxilio de

uma prensa hidraulica.

Deixar esfriar 0 cabecote até a temperatura

ambiente @ iniciar a retifica do assento.

16.2. Fresar a sede da valvula.

Smm

‘40: Nao deixe marcas de vibragoes na su-

Fig. C80- Fresagem da sede da valvula

16.3. Efetuar 0 assentamento da vaivula nova na

‘sede com auxilio de dispositive adequado e

pasta de esmeril,

16.4. Montar a carcaga dos balancin:

1S no cabecote

com auxilio de dispositivo ad

jequado.

Nota: Observar a disposi¢ao correta das pegas,

Fig. C81 -Montagem das pegas

Nota: A superficie

de assento no cabecote

N&o pode ser daniti

1

icada.

16. Instalar asede da valvul

16.5. Montar os balancins com 0 eixo e os anéis

de vedagdo. Apés travar,

Obs.: Foiga axial dos balancins.

Folga

0,10.20.20

16.6. Montar a alavanca de descompressdo junta.

mente com os anéis de vedagao, anéis el4s-

ticos e © posicionador da alavanca (esfera,

mola e bujao).

16.7. Montar na carcaga dos balancins a valvula

de respiro,

Fig. C82- Montagem da valvula de respiro,

BICOINJETOR :

1.Inicialmente efetuamos os testes do bico inje-

tor.

© porta-injetor deve ser conectado ao aparelho

com o respectivo tubo de pressao.

1.1. TESTE DE PRESSAO

Com o registro do mandmetro fechado movimen-

tara alavanca varias vezes. Se a agulha do bico in-

jetor estiver com movimento livre, ocorreré a

emissdo de um som sibilante agudo.

O valor da presséo de abertura esté gravado no

corpo do porta-injetor. Com o registro do mand-

metro aberto, movimentar lentamente a alavanca

‘manual até que © bico injetor emita um jato com.

um leve som caracteristico. Ler a pressdo de aber-

tura.

Se 0 valor lido divergit da press de abertura

prescrita, efetuar a corregao através de calcos de

fegulagem, ¢

Fig. C83- Teste do bico injetor

Obs.: A porca de fixagao do bico injetor no porta:

injetor deve ser atarrachada manuaimente

© apés aplicado um torque de 60 a 90 Nm (6

a 9kgim),

Remover a porca da capa. A forga da mola dever

‘ser aumentada com 0 acréscimo de arruelas de

compensagdo caso a pressdo prescrita nfo for

atingid a pressao lida no manémetro for

maior que a prescrita deve-se diminuir o nimero

de arruelas.

1.2, Forma do Jato.

Em velocidade de teste reduzida, 0 jato ¢ dis-

solvido e a pulverizagdo é grossa.

Com velocidades maiores os jatos serao

mais cheios com fina pulverizagao.

Na drea em que nao “canta” (som caracteris-

tico) ha a formagao de um jato, em forma de

fio nao pulverizado.

1.3. Estanqueidade

Com 0 ponteiro do mandmetro posicionado

‘em 20 kgticm2 (26'bar) abaixo da pressdo de

abertura prescrita, durante 10 segundos, néo

deve ocorrer gotejamento no bico.

Fig. C84-Estanqueidade

1.4.Retorno

Acionar a alavanca manual até proximo a

pressdo de abertura do injetor. A presso de-

vera decrescer aproximadamente 30% no es-

Pago de 4 a 30 segundos.

Com a pressao ajustada, a corregao dos defei-

tos, acusados nos testes, se faz através da

limpeza.

2.Limpeza do bico

2.1.Desmontar o porta-injetor,

—

=,

.DYSCO INTERMEDIARIO

-PIND OE PRESSIO

=

DISCO OE REGULAGEM

PoRTA-iNsE TOR

ARRUELA DE vEDActO.

TERMINAL

ARRURLA DE VEDAGIO.

PARAFUSO.

Fig. C85 - Porta-injetor

Afim de evitar a corrosao da agulha, essa somen-

te poderd ser pega pelo pino superior de pressdo.

Fig. C86- Retirada da agulha

2.2.Exame visual

— Aagulha do bico deve apresentar assento

levee sem desgaste.

— O pino de pulverizagao nao deve apresentar

danoou desgaste.

-— O corpo do bico deve estar com o assento

da agulha sem marcas, sem carvao, desobs-

truido.

Ojato de injegao ou a pulverizagao do

de do assento da valvula de agulha o da forma do

arificio de saida do combustivel. Uma ma veda-

40 do assento da valvula de agulha podera oca-

sionar o acdmulo de compustivel. Pela limpeza,

ou polimento, esta deficiéncia podera ser facil:

mente eliminada.

Para a execugdo deste servigo o recinto de traba-

tno devera estar completamente isento de lima-

ihas de metal, sujeira ou areia, pois tais impure-

2as podem ocasionara inutilizagao da sede.

Também 0 uso de panos de limpeza com fiapos

podem ocasionar desarranjos. Por isso a limpeza

do bico deverd ser feita mediante o uso de esco-

vas, pincéis @ 6leo combustivel limpo.

A parte interna do porta-injetor pode ser limpa por

intermeaio de um palito de madeira ou dleo com-

bustivel limpo, ao passo que a aguiha do injetor

deve ser limpa'com um pano isento de sujeira. Pe-

as carbonizadas devem ser fixadas em um torno

© serem limpas com um pedaco de madeira pre-

viamente impregnado de dleo.

Nota: Nunca usar lixa

similares.

rasquetes ou apetrechos

Produtos recomendados:

Solvente -Chiorothene (Tricloroetileno)

leo de Teste - ISO 4115 (Castrol ou Atlantic)

Obs.: Kit Bosch para limpeza

Fig. C87.

Bosch para limpeza

2.3. Teste de desiizamento.

A aguiha, bannada em dleo de teste, deve ser

fetirada 1/3 de seu comprimento tora do corpo

@ solta na vertical, devendo deslizar liviemen.

te até seu assento,

3. Montar 0 porta-injetor e realizar novamente os

testes do bico injetor.

Nao obtendo o resultado esperado substituir 0

co injetor.

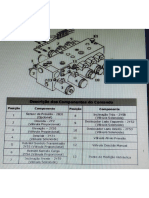

BOMBA INJETORA

1. Efetuara limpeza da bomba.

Obs.: Para proceder a desmontagem da bomba

injetora devemos atentar para um ambiente de

trabalho completamente limpo. Utilizar, para

limpeza, somente dleo combustivel limpo, es-

covas ou pincéis e ar comprimido.

2. Para remover 0 pino-guia segurar a bomba com

© pino-guia voltado para baixo e bater no rolete

com a mo. Apés, retirar 0 tubo de roletes @ 0

prato inferior que sai junto com a mola e 0 pis-

t4o da bomba.

Obs.: O pistéo s6 deve ser manuseado pela asa

de acionamento e depositado sobre uma super-

ficie limpa, a fim de evitar contaminagao por

impurezas.

3. Remover a manga de regulagem e a cremalhei-

ra.

4, Fixar © corpo da bomba e remover o porta-

valvula, mola e valvula de pressdo. .

5. Remover com cuidado 0 cilindro da bomba.

Obs.: Devido a preciso de fabricagéo nunca se

deve trocar 0 pistéo ou 0 cilindro em separado.

6. Examinar 0 elemento (pistao @ cilindro) aten-

tando quanto a riscos ou desgaste. Tais pecas,

apos examinadas e limpas, devem permanecer

unidas.

Nota: Observando riscos no elemento, provi-

denciar a substituigdo.

vhLvULA

LANEL DE VEoRGKO

VALVULA DE PRESSIO

‘cuinoRo|

pistio

MANGA DE REGULAGEM

LPRATO SUPERIOR

OLA

LPRATO INFERIOR

{COM BOMBA IWJETORA

(CREMAL HEIRA.

rrava ——/

ANEL OE SEGURANGR

a

C88- Bomba injetora

Apés a perfeita limpeza das pegas pode-se mon-

tar a bomba injetora.

7, Montar © cilindro do elemento observando o

perfeito encaixe do rasgo com 0 pino existente

no interior do corpo'da bomba.

Fig. C89- Montagem do cilindro do elemento

A seguir deve-se colocar a valvula de pressao, a

arruela de vedac&o nova, a mola, 0 porta-valvula

com o seu anel de vedago novo e aplicar 0 torque

de 32 a 35 Nm (3,2 a 3,5kgim).

8. Colocar a cremalheria com seu pino batente e

montar a manga de regulagem alinhando o

Ponto em relagaoa cremalheira.

Fig. C90- Montagem da cremaiheira

A seguir proceder a montagem do pistéo do ele-

mento com a mola o 08 reapectivos pratos. NOci-

lindro, observar a posicéo correta para encaixe.

OQ entalhe na asa do pistdo deve ficar alinhado

com 9 furo de alimentacao do cilindro.

Fig. 91 - Montagem do pistao do elemento

8. Montar 0 tubo de rolete pressionando.o ¢ colo.

Cando o pino-guia eo anel de seguranga,

A seguir aciona-se o tubo algumas vezes para

comprovar a corretamontagem,

Qbs:: A lubrificagdo do pistao e cilindro é pro-

movida pelo proprio Sleo diesel. A parte inferior

(interna a0 motor) da bomba é iubrificada pelo

leo existente no carter do motor.

TANQUE DO COMBUSTIVEL

1. Retirar 0 dleo diesel.

2. Retiraras mangueiras ¢ as conex6es,

3. Veriticar 0 interior do tanque quanto & oxida-

340 e impurezas.

ra a remog&o da oxidagao no interior do tan-

que usar produtos quimicos adequados.

Fig. C82- Tanque do combustivel

4. Proceder a limpeza do interior do tanque com o

uso de dleo diesel.

5. Limparo filtro do tanque e examinar a tela.

6. Examinar a tampa do tanque quanto’ao veda-

dor e respiro,

7. Mangueiras dever ser substituidas conforme

Necessidade.

8. Ao montar as conexSes deve-se substituir as

amuelas de vedagaio

9. O tanque deve ser reabastecido ao final da jor-

nada do trabatho para evitar a condensagdo da

umidade, a qual pode provocar a oxidagao do

tanque.

FILTRO DEAR

1. Soltar as presiinas que prendem a cuba ao cor-

podo filtro,

2. Retirar 0 dleo sujo da cuba e providenciar sua

limpeza.

Obs.: Proceder a limpeza das partes utilizando

‘Somente dleo diesel e ar comprimido.

3. Remover o elemento filtrante e efetuar sua lim-

pezi

4. Verificar 0 estado do anel de vedagao da cuba

a0 corpo.

Fig. C93- Filtrode ar

5. Efetuar a limpeza dos condutos do filtro de ar.

Fig. C94- Limpeza do filtro de ar

6. Montar o anel de vedagao.

7. Recolocar leo novo na cuba até o nivel indica-

do. Fixar a cuba com as presilhas encaixando-

as perfeitamente.

RECOMENDAGOES PARA MONTAGEM

DO MOTOR

Na montagem, verifique se as pecas estdonas po-

sigSes corretas € se estao limpas.

‘Siga a numeragao dos itens de cada operacadoem

seqdéncia.

Para lubrificar as pegas, utilize sempre leo novo

do mesmo tipo e viscosidade recomendados pa

‘© motor.

Para obter 0 momento de forga (torque) correto

nos paratusos, porcas e prisioneiros, as roscas

‘deve estar limpas e levemente oleadas. Nas pe-

gas com varios pontos de fixagdo (por exemplo

tampa do comando) distribua os apertos de forma

cruzade e em duas etapas (50% e 100% do mo-

mento de forca especificado).

Nao faga regulagens, se nao souber como fazé-

las corretamente. Nao limpe, lubrifique, ou regule

um motor em funcionamento, a ndo ser que tenha

recebido treinamento adequado,

Nao fume ao abastecer o reservatério de combus-

tivel.

Nao se recomenda por 0 moter em funcionamen-

to em recintos fechados, pois os gases do esca-

pamento sao extremamente venenosos.

‘Somente uma pessoa qualificada devera ficar res-

ponsavel pelo motor.

Nao altere as caracteristicas do motor.

Todas as juntas ¢ anéis de vedagao devem ser

substituidas @ cada montagem do motor.

ESPECIFICAQOES TECNICAS MOTORES

M80 - MB5 - M90- M93.

Didmetro interno aps a montagem8,015 -8,000

\Altura do quia... 20,10 -19,90

{Vaivulas [__emmm

‘Sede postica das Valvulas M90 emmm

[Didmetro da Haste de Admissao.... 7,945 a 7,060

an ‘da Haste Escape.

7,945 07,960

0,040 20,070

\Angulo da Face de Vedagao..

Profundidade da Valvula Abaixo da

[Face do Cabesote.

[Profundidade Maxima... Balancim

[Diametro interno do balancim.,

Diametro externo de Admissdo....44,135- 44,125

Diametro externo de Escape....... 38,195 - 38,125

|Angulo da face de vedacao..

135 -0,100

interferéncia de montagem..

[Folga das Valvulas a frio em mm.

Mola das Valvulas | Meo - Ma5 [M90 - M93

Didmetro do Fio

Diametro interno

‘sede postiga noM90 Escape.......38,025 - 38,000

|Eixo dos Profundidade do alojamento da

Diametro,. [sede postica no M90. 8,0-7,9

Folga do exo no balancim.

Folga Maxima,

Cabecote em mm

[Diametro do fure para o guia....... 12,011 - 12,000

[Angulo da superticie de vedacao

para avalvula... 445°

[Diametro do alojamento da

/sede posti¢a no M90 Admissao... 44,025 - 44,000

Altura da Camara de Combustao

Entre a Face do Cabegote e o Embolo

Ma0 - M85 - M90 M93

0,80 a 0,90 mm | 0,85 a 0,95 mm

Cilindro I M8d.emmm | M35 em mm (M90 - M93 em mm

Didmetro Interno

Standard 80,00 a 80,02 85,00 0 85,02 90,00 a 90,02

12 Reparo 80,25 a 80,27 85.25 0 85,27 90,25 a 90,27

2° Reparo 80,60 a 80,62 85,50 0 85,52 90,50 a 90,52

Altura do Cilindro 160,00 a 160,10 100,00 2 100,10 199,60 a 160,40

Dosgaste Maximo 0,100 0,100 0,100

Ovalizagéo Maximo 0,050 0,050 0.050

Conicidade Maxima 0,025 0,025 0.025

[Emboio LC

Dimetra

Standard

12 Reparo

2° Reparo

Largura

19 Canaleta

2° Canaleta

3° Canaleta

79,99.079,05 84,98 2 84,98 89,06. 89,98 89,99 2 09,95

80,18 a 80,20 85,212 85,23 90,218 90,23 90,18 a 90,20

80.43 2 80,45 85,452 85,48 90,46. 90,48 90,43. 2 90,45

260 a 262 310 2 3,12 308 a 310 260 a 2,62

2,56 a 2,88 3,04 a 3,06 3,06 a 308 256 a 2,58

4,04 a 4,05 5,04 a 5,06 504 a 506 503 a 5,05

Diametro do alojamento do pino__ 29,994 a 30,000 30,000 a 30,005 30,001 a 30,007 28,000 a 28,005

Biola I Me - 85 - SO em mm. (M93 em mm

Diametro do Alojamento do Casquilho 54,009 53,980 54,009 - 53,990

Largura do Alojamento do Casquitho 31,70231,80 33,90 a 33,86

Diametro do Alojamento da Bucha 35,016 - 36,000 82,016 - 22,000

Desalinhamento (paraielismo) 0,020 0,020

|Empenamento Maximo 0.050 0,050

Anéis de segmento T M80-M85-M90emmm | __MS3 em mm

Folga entre pontas

12 Anel 0,90 4 0,45 0,40 a 0,65

22 Anel 0,20 a 0,45 0,40 a 0,65

3° Ane! 0,25 a 0,40 0,30 a 0,60

Desgaste Maximo 1,50 1,0

Folga

Canaieta 0,11 20,14 0,11 00,14

2? Canaleta 0,07 a 0,10 0,07 20,10

3° Canaleta 0,05 a 0,07 0,04 a 0,07

M85 - M90 om mm ‘M93 om mm

95,050 - 35,034 32,017 - 32,050

Diametro interno Montado 30,110 - 30,080 28,036 - 28,078

Folga entre o pino do Emboloe a Bucha 0,080 -_0,116 0,036 - 0,082

Pino do Embolo M80.em mm | M85. emmm [| _M90emmm_ | M93 em mm]

Diametro 90,000 - 29,984 30,000 - 29,994 30,000 - 29,994 28,000 27,906

Comprimento 65,6 - 85,4 723-720 780 -778 770 -768

[Anvore de Maniveta - ‘M80 M85 M90 em mm M93 em mm

Diametro dos Moentes .

Standard 49,91 a 49,93, 50,93 a 60,94

? Reparo 49,06 a 49,68, 60,68 a 50,69

2° Reparo 49,41 a 49,43 50,43 a 50,44

Desgaste Maximo : 0,10 0,10

Ovalizagéo Maxima 0,02 0,02

Conicidade Maxima 0,01 0,01

Largura dos Moentes 38,10 a 38.20 40,00 a 40,06

Raio de Goncordanc 35 40

[Folga Axial 0,20 a_0,30 0,20 a_0,30

[[Easquilho da Biela I M80 - M85 - M90 em mm M93 em mm

Didimotro apée Montado

‘Standard 49,994 a 49,954 $1,017 a 50,974

4? Reparo 49,749 a 49,704 50,767 a 50,724

22 Reparo 49,499 a 49,454 90,517 a 50,477

Desgaste Maximo 0,10 0,10

Folga entre Casquilho e o Moente 0,024 a 0,089 0,034 a 0,087

Carga de aperto 0,05 _a_0,10 0.05 a 0,10

[Comando de Valvulas

Levantamento dos Tuchos..

Bomba do Oleo Lubrificante emmm,

Folga Axial Max. das Engrenagens....0,50-0,130)

TABELA DE TORQUES E USO DE COLA LOCTITE

r =

ecitcagto | Torque Sete

senuicagao “Bompise” |necstado| chago sorte Not

‘orale a oss 2

Rvca de Paraiso erator | wad ON BE JRoscas « Supercies ae Apao

do chinaro Giasse 8 _|6065| eos |src2ar1014019oererio ve eoniease

Paratvso a Ba ‘to Especial Roscas © Superticies de Apolo

‘Classe 129 [6065] e065 Deveran tor vtntnsos

Parafoso dos eonrapesos a | wii OW OTT

Arve de Manvela casse 109" | 08 | 65

orca para Paatuso Prisicnevo | ~ Classe 10

Flonge do Manca! MBDN 4 | 25:30] 2530

Foriesjetor ne

60 Ciiodro 22 _|4o45| 404s

Potca de Caps Conexio de Tubs | wran15 303s] mes

orca de Capado Bico ijetor | wizets [sons [3095

Pores do Volante 1303.5 01n 333] 300 | 200.

oe Toraue maior pode BioqueaT a

Pora:Valula ds Bomba ie 3235 rave nal pode Bia

Paratvso oa Enoronagem a» | wisao in om () Nos Motors Veicularea, &

‘rvore de Marla Geseeas | ao | wo |eroroesnoralone woos gm

Porca de Fixagto do Portanjetor| Me DIN S34 le pas o Mio

Classe 8__| 10-15] 105 | «102.011.007.05.1]Apertar Unilermemmante

Porca Fixagdo Bomba injetora | Ma DINGDs | 20 | 20 [sioz0ii.00r08

Classe 8.

Paratuso Tampa do Comando |waxz0 Classe 8 2,0] ao

ower | 30 | 2 |4101.0:7.082015|tsbritcar os Parstusos x

| Bui Magndico caren sar neTE—|~35 | 35 |7e00.001014000)

Vata de Sobvepressto | — naan [2a] fog I

Paratuso Prisiorero Cilindro iz [30 [29 | 700800100700 4}isbriticar a Rosca eoenna

co te, 20 eT

Paraluso Reguiagom Balanane ws :30_| 30 | 7oosconat003]

Paratuso com Otal Garcaca IN 580

Batancine uixgo__| 40 | a |.101.027.055.005}tubritcar Rosca |_|

Paraluso Suporte do Tanaue 10x20

Sms cias| 30 | 30 {410104800805 alLurtcar Rosca

rafeco Prsionsire Excbniaco | — wix30 — |_20 | 20 favor osnazo dost conncer tos

| Bara Reguiagem das Rotagoes IN 609 J

Porea Excéntice py ‘wi0 DIN «39 [20 | 20 [10a oveora00 fabricar Roma

es Rotagoes

wecs | 20 | 20 |10104s0sx000|tubiticar Rosca |_|

Maxie [20 [20 Jester Rosca

Ones 4101.047 8801.4] I

ax

ones | a0 | 90 |aroroe767.0n4tuscticar Roses

MExI0 |

comers _| a76 | 75 |41010«0008.00.1}rusiicar Rosca

Paratuso Ficapo da Tampa MGx20 933 8.8 4101.047.088.01.0]

Pequene do Bloc mez 91288 | 30 | 20 |‘roros7oseot x

Paralso wa da Maniveis [wiox25 91208 | 40 | 40 [ator oarosrors

Folga recomendada

Para M80 - 85 - 90

Fig. C106 - Verificacdo da folga da camara

24. Uma vez determinada a folga da cAmara de

combus tao, colocar as varetas, tubos proteto-

(88 das varetas, anéis de borracha, pratoe mo.

la.

Montar a mola do tubo voltaca para cima, .

25. Colocar o conjunto do caberote. Apés, dar o

torque de 60 a 65 Nm (6,0 a 6,5 kgim) apertan.

do as porcas em forma cruzada ("X").

Fig. C108 - Aperto das porcas do cabogote

importante: Observar ao aplicar o torque nas por-

a8 de.fixagdo do cabegote, que seja feito sempre

de forma cruzada e alternada, evitando assim de.

'30 Ou Mau assentamento das partes.

26. Regulagem das valvulas,

Girar 0 volante no sentido anti-hordrio, deixando o

Pistéo no PMS (haste de compressao}. Em segui.

da, proceder a requlagem das valvulas.

Folgas recomendadas

{motor trio) em mm

‘M80 - 85 - 90 -

Descompressao os

Escape Of

Admissao Or

Fig. C109- Regulagem das valvulas

Com as valrulas reguiadas tém-se o momento

exato, Bara efetuar 0 sincronismo da bomba inje-

tora e determinar o curso util

27. Regulagem do ponto de injegao.

27.1. Posicionar 0 eixo de comando com 0 ressal-

to virado para baixo. Aferir, com © paquime-

tro de profundid altura da face do blo-

co (onde assenta a bomba injetora) até 0 ca-

me do comando de valvulas ¢ comparar com

© indicado na plaqueta de identificagtio da

bomba injetora (82,8 + 0,2 mm). Se necessa-

rio ajustar com calgos.

Fig. C110- Aferigdo da altura da face do bloco

27.2.Colocar @ bomba injetora, cuidando a posi-

gao da alavanca do acelerador e da crema-

theira da bomba.

Nota: a bomba deve ser montada livremente.

Fig. C111-Montagem da bomba injetora

27.3, Girar 0 volente alinhando as marcas de refe-

féncia dos pontos existentes no bloco do

motor e no volante.

Fig. C112- Alinhamento das marcas de referencia

27.4, Retirar 0 porta-valvula completo, desmontan-

do a valvulade pressao,

PORTA-VALVULA

ANEL DE VEOAGAO

ARRUELA DE VEDAGEO

PEGA DE ENCHIMENTO

ARRUELA

MOLA

ELEMENTO Da VALVULA

=———vALVULA DE PRESSio

Fig. C113 - Desmontagem do porta-valvula

27.5.Colocar 0 dispositive 7003.099.013,00.2 e in-

troduzir 0 relégio comparador com a haste

de extensdo, aplicando uma pré-carga de 3

mm no reldgio.

Nota: Comprimento da haste de extensao para o

relogio comparador 70 mm.

Fig. C114- Instalagao co dispositive piregulagem

do pontode injegao

27.6. Girar 0 BAP deixando-o numa posigdo inter-

mediaria,

27.7. Acelorar 0 motor, sem puxar 0 BAP.

Fig. C115 -Acelerador e BAP

27.8. Observar na plaqueta do motor qual a curva

de regulagem e rotacao maxima,

a Rotagao | Inicio de | Final de]

f3<| ¢| Maxima | Injecao | Injegao

Tipo] 5 S| S com (graus | (graus

fe=|S| carga | APMs) | APMS)

RPM 0

4, A

4, A

939.6 17

9, B 2500. 1

10,8, F] 2750 17

27.9, Acopiar um tanque de dleo diesel a uma altu-

fa minima de 1 metro acima da bomba (evitar

curvas na tubulagao.do dleo Diesel).

Fig. C116 - Acoplamento de um tanque

27.10. Abrir 0 registro do dleo diesel a fim de que

este escorra através do dispositivo conta-

gotas (ndo deve existir vazamento).

-Girar 0 volante no sentido de giro do motor.

Na fase de compressao 0 dleo passara a

gotejar pelo dispositivo conta-gotas.

Quando passar a escorrer uma gota a cada

10 a 20 segundos, all seré 0 inicio da inje-

ao.

‘Apés 0 inicio de injeg&o deve-se continuar

girando o volante. Durante alguns graus

do sairé leo. No momento que reiniciar a

gotejar (1 gota a cada 10 a 20 segundos) se

terd 0 final de injegao.

27.12. Agora deve-se zerar 0 relégio comparador &

‘observar no volante como fol efetuada a In-

Jeg4o: adiantada, atrasada ou no ponto.

‘Caso nao ocorra a gota, deve-se girar nova-

mente 0 BAP e repetir a operagao 27.11.

Nota: Para o motor M93 deve-se regular 0

ponto pelo final de injegao. Para os moto-

Tes M80 - 85 - 90 deve-se regular 0 ponto pe-

lo inicio de injegao.

Rotagao

Maxima

com:

carga

(RPM)

1800

1

2300

Fig. C117 - Alinhamento das marcas

27.13. Girar o volanie até coincidir as marcas de

referéncia do ponto no bloco e no volante,

‘sempre observando a quantia, em centési-

mos de milimetro, indicada pelo compara-

dor.

Se a injegdo oconeu adiantada adiciona-

mos caigos na mesma quantia indicada pe-

lo relégio comparador.

Se a injegdo ocorreu atrasada retiramos

calgos na mesma quantia indicada pelo re-

légio comparador.

27.14, Deve-se confirmar se 0 ponto de injegdo es-

tA correto, repetindo a operagao 27.11.

Uma vez regulado © ponto de injegdo,

procede-se a regulagem do curso util.

Curso atil

da Bomba

(mm +1-0,05)

ajustar no BAP

n0 inicio

de inj

Curso ail

da Bomba

(mm +/-0,05)

ajustar no BAP

no final

de injeg&o

1

27.15. Zerar 0 reldgio comparador no ponto de in-

jegao pré-determinado. Observar o visor do

felégio. Girar 0 volante no sentido de giro

do motor até o relgio comparador indicat 0

valor do curso atl da bomba injetora.

Nota: No motor M99 regule-se o ponto pelo

final de injego. Na operagao n? 27.15 deve-

Se girar 0 volante no sentido contrario de gi-

1 do motor até o relégio indicar 0 valor do

curso ati! da bomba injetora.

27.16. Apés, girar lentamente o BAP para um dos

lados, repetindo a operagao anterior se ne-

cessario, até reiniciar a pingar uma gotaa

cada 10 a 20 segundos.

A seguir, lacrar 0 BAP.

27.18. Retirar 0 dispositive © adicionar as pegas

retiradas, (porta-valvula).

28. Montar a carenagem.

29. Lubrificar os balancins e montar a tampa dos

Dalancins. Aplicar 0 torque de 15 Nm (1.5

kgfm).

30. Colocar © porta-injetor e fixar com torque de

15Nm(1,5kgfm) e colocar o tubo de pressao.

31. Montar 0 tubo de respiro.

No motor M83, montar 0 tubo de respiro e de-

fletor.

32, Montar todos os componentes: m

— Tanque de combustiv

—Filtro de ar;

—Silencioso.

33, Colocar 0 buj4o magnético (observar torque

de 20 Nm (2 kafm), filtro de telae a valwila de

sobrepressao,

34. Finalmente, adicionar leo lubrificante no car-

ter (2,5 ltros) e Oleo diesel no tanque de com-

bustivel (11,8 litros).

38. Efetuar a sangria do sistema de injegao.

36. Colocar o motor em funcionamentopiteste,

37. Pressao do Oleo lubrificante.

Pressdo minima a 1000 rpm, com motor quen-

te: 1 kg/om2.

Fig. C118 - Verificagao da pressaodo dleo

Pressfo de compressaio medida no cilindro: 19

kg/ema,

Fig. C119 - Medico da pressdo de compressao

38, Regulagem da rotacéo maxima

Deve-se ajustar a rotag4o conforme indicado

fa tabela de regulagem ou observando a pla.

queta de identificagao do motor.

27.18, Zerar © relégio comparador no ponto de in-

Jegao pré-determinado. Observar o visor do

tel6gio. Girar 0 volante no sentido de giro

do motor até 0 reldgio comparader indicar 0

valor do curso iti! da bomba injetora,

Nota: No motor M99 regula-se 0 ponto pelo

final de injegdo, Na operagao n° 27.15 deve-

$e girar 0 volante no sentido contrario de gi-

f0 do motor até 0 relégio indicar o valor do

Curso Util da bomba injetora,

27.16. Apés, girar lentamente o BAP para um dos

lados, repotindo a operagao anterior se ne-

cessario, até reiniciar a pingar uma gotaa

cada 10.420 segundos.

27.17.A seguit, lacrar 0 BAP.

27.18. Retirar 0 disposi

tetiradas, (port

© adicionar as pegas

Ivula)..

28. Montara carenagem.

29. Lubrificar os balancins ¢ montar a tampa dos

balancins. Apticar © torque de 15 Nm (1.5

kgim).

30. Colocar 0 porta-injetor e fixar com torque de

15Nm (1,5kgfm) e colocar 0 tubo de pressdo.

31, Montar 0 tubo de respiro.

No motor M93, montar 0 tubo de respiro e de-

fletor.

982. Montar todos os componentes: .

— Tanque de combustivel;

—Filtro de ar;

—Silencioso.

33. Colocar 0 bujao magnético (observar torque

de 20 Nm (2 kgfm}, filtro de telae a valvula de

sobrepressao.

34. Finalmente, adicionar 6leo lubrificante no car-

ter (2,6 litros) @ Oleo diesel no tanque de com.

bustivel (17,8 litros),

-38. Efetuar a sangria do sistema de injegao,

36. Colocar o motor em funcionamento piteste.

37. Pressao do 6leo lubrificante,

Pressdo minima a 1000 rpm, com motor quen-

te: 1 kg/om2.

Fig. C119- Medigdo da pressao de compresso

38. Regulagem da rotagdo maxima

Deve-se ajustar a rotagéo conforme indicado

fa tabela de regulagem ou observando a pla.

queta de identificagao do motor.

M93

Nota: © motor deve ser regulado sem carga apli-

cada e deve-se observar um acréscimo de 10% da

rotagao indicada.

Ex: M90 curva F, ajustar a rotagao maxima em

3025 rpm,

39. Procedimento:

39.1.Soltar as porcas e 0 excéntrico-batente da

alavanca do acelerador.

39.2. Aquecer 0 motor, deixando em funcionamen-

toa meia aceleracao por 3 minutos.

39.3, Acoplar um tacOmetro a arvore de manivela e

acelerar 0 motor até arotagao maxima.

39.4. Ajustar 0 bi

cas.

99.5. Lacrar 0 batente-excéntrico.

nte-excéntrico e tixar as. por-

Fig. C120-Usodo tacdmetro

Observagbes:

— Quando os motores estiverem operando a va-

210, Ou Seja, Sem Carga, Ocorre um pequeno acrés-

cimo de rotagao (em redor de 10%).

— Quando os motores estiverem trabalhando

com carga total, a rotagdo deve ser mantida con-

forme especiticagces na placa de identificagao

motor. 3

TABELA DE REGULAGEM DOS MOTORES AGRALE

i eld

2 s| £2 8 | sf

5 2|2 4) 38 sg.| ge

3 3 3) 28 28 | 33

2 slé Slz ce | &2

7 4

48 2

a0 s 885

| =: 10

4 Cs

4 3 2 — 282]

q sree} Fay

me ; a

x 24° it

woo 2 vm | 0

Obs.: Para maior vida util, deve-se selecionarum —_Redugo de pot8ncia:

re OF, com poténcia 10% superior & reque- _a) Perde-se 1% para cada 100 metros acima dos

rida peloequipamento. 200 metros sobre o nivel do mar.

b) Peide-se 4% para cada 10°C de temperatura

‘acima de 20°C.

©) Quanto a umidade, pouco influi.

PLANO DE MANUTENCAO

1. Manutengao diaria - 10 horas

— Verificar 0 nivel do dleo no carte

se necessario.

— Filtro de ar: Trocar 0 leo do filtro de ar caso.o

motor trabalhe em ambientes poeirentos.

— Abastecer 0 tanque de dleo combustivel, cul-

‘dando para néo derramar.

— Limpar as aletas do cilindro @ cabecote, caso

necessério,

Manutencio Semanal - 50 horas

Verificar a solugao acida da bateria.

Lavar a cuba a tela do filtro de are trocar 0

Verificara tenséo da correia do dinamo.

Limpar as aletas do cilindro e cabegote.

Limpar o motor em geval.

Reapertar os parafusos ¢ porcas.

Manut acada 70 horas

Trocar 0 4leo ludrificante do motor.

Limpar as aletas do cilindro, cabegote e turbi-

nado volante,

Manutengao a cada 200 horas

— Trocar 0 elemento do filtro do dleo combusti-

vel.

5. Manutengao a cada 400 horas de trabalho:

— Veriticar a folga das valvulas e da alavanca

descompressora.

— Testar bico injetor.

— Limpar omotor, em geral.

completar,

rs

lie

>

Observagao: A primeira troca de dleo do carter de-

ve ser feita com 25 horas de trabalho. Atentar com

impurezas no Gleo combustivel. Utilizar 6leo SAE

30 HD para troca do leo do carter.

TABELA DE LUBRIFICANTES E EQUIVALENTES

ESPECIFICAGKO TEMPERATURA AMBIENTE

ATE 30°C ACIMA DE 30°C

FABRICANTE MIL L 2104 MILL 21086

SAE 30 SAE 40.

Tpranga ipilvbe S020 ipilabe 50-40

‘Sheil Rimuta CT-30 Fimula CF-40-

Esso Fernie 03 96 Bringita —

Texaco Ursa OLAS Ursa Ol LAS

[Auante Uitrame E03 Ultramo £03

[Mobis Om Detwnc 1390 Deivac 1200

Caste “Tropical super 0 Topioal super

Petrovras Lubrax MD-400_ Lubrax MD-400_

Tutels [“Agertor SA 90 ‘Agerter SAE 49

Você também pode gostar

- Manual de Uso e Manutenção Uno Fiorino Manual de GarantiaDocumento188 páginasManual de Uso e Manutenção Uno Fiorino Manual de GarantiaLucas Tavares100% (2)

- RC44-25C Manual PTDocumento132 páginasRC44-25C Manual PTLucas TavaresAinda não há avaliações

- FMe II 2006 SERVIÇOS Rev2 MT 06 09Documento64 páginasFMe II 2006 SERVIÇOS Rev2 MT 06 09Lucas Tavares100% (1)

- Clique Aqui para Baixar Manual Proprietário 4100Documento33 páginasClique Aqui para Baixar Manual Proprietário 4100Lucas TavaresAinda não há avaliações

- 42,0426,0358, PBDocumento76 páginas42,0426,0358, PBLucas TavaresAinda não há avaliações

- Cotando Garfos EspeciaisDocumento3 páginasCotando Garfos EspeciaisLucas TavaresAinda não há avaliações

- Esquema Elétrico FMX 1834 NovaDocumento5 páginasEsquema Elétrico FMX 1834 NovaLucas TavaresAinda não há avaliações

- Aprenda Sobre GarfosDocumento11 páginasAprenda Sobre GarfosLucas TavaresAinda não há avaliações

- Certificados QualidadeDocumento4 páginasCertificados QualidadeLucas TavaresAinda não há avaliações

- Config Direcao 180-360 Do EPSDocumento1 páginaConfig Direcao 180-360 Do EPSLucas TavaresAinda não há avaliações

- Defeitos 1834 PDFDocumento1 páginaDefeitos 1834 PDFLucas TavaresAinda não há avaliações

- Macaco Hidráulico BarretoDocumento7 páginasMacaco Hidráulico BarretoLucas TavaresAinda não há avaliações

- Conectores Bloco Hidráulica NGDocumento15 páginasConectores Bloco Hidráulica NGLucas TavaresAinda não há avaliações

- ATT - 1423589487024 - Codigo Erros ERX - EGVDocumento13 páginasATT - 1423589487024 - Codigo Erros ERX - EGVLucas Tavares100% (1)

- Codigo EGV Nova 261-1Documento15 páginasCodigo EGV Nova 261-1Lucas TavaresAinda não há avaliações

- Aula 4 - PFA III - Soldagem - Eletrodo Revestido (SMAW) - EGM 181 e 381Documento87 páginasAula 4 - PFA III - Soldagem - Eletrodo Revestido (SMAW) - EGM 181 e 381Lucas TavaresAinda não há avaliações

- CB0007 Calibração de Transmissao FortisDocumento4 páginasCB0007 Calibração de Transmissao FortisLucas TavaresAinda não há avaliações