Escolar Documentos

Profissional Documentos

Cultura Documentos

Cap5 MecanicaCorteOrtogonal

Enviado por

pamies_teixeiraTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Cap5 MecanicaCorteOrtogonal

Enviado por

pamies_teixeiraDireitos autorais:

Formatos disponíveis

CAP.

5

Fundamentos Fsicos do Corte de

Metais

Jorge Joaquim Pamies Teixeira

(jorge.pamies@fct.unl.pt)

ISBN: 972595100-X

EDINOVA - Edies da Universidade Nova de Lisboa

2001

Captulo 5

Mecnica do Corte Ortogonal

5.1 - Introduo

O estudo sistemtico e analtico sobre o corte por arranque de apara complexo devi-

do s implicaes mecnicas, termodinmicas e metalrgicas que lhe esto subjacentes. A

investigao neste domnio desenvolveu-se ao longo dos tempos com uma intensidade

crescente a partir do incio do sculo, orientando-se em mltiplas direces seguindo apro-

ximaes e metodologias distintas. Nas ltimas dcadas a tendncia empreendida foi o da

compreenso dos princpios fundamentais. Os domnios onde a investigao sobre o corte

mais assenta so o da mecnica geral (leis de atrito e comportamento mecnicos dos mate-

riais) e da termodinmica (gerao e transmisso de calor).

Daremos uma breve histria cronolgica citando os nomes ligados aos diferentes

estudos, para que o leitor possa ter uma indicao do desenvolvimento progressivo da

investigao no corte por arranque de apara.

1760 R. Reynolds (Reino Unido). Considera-se o inventor da primeira mquina fer-

ramenta; construiu um cilindro de uma bomba para um carro de bombeiros. Descreveu

minuciosamente a mquina projectada e a sua utilizao.

1776 J. Watt (Reino Unido). Projectou a mquina a vapor. Um dos problemas

fundamentais mencionados era o mandrilamento do cilindro de forma a que o pisto

(que tambm deveria ser maquinado) tivesse um ajustamento deslizante com a vedao

necessria, situao que no foi conseguida.

86 FUNDAMENTOS FSICOS DO CORTE DE METAIS

1776-1780 J. Wilkinson (Reino Unido). Foi considerado o inventor da primeira

mandriladora horizontal, justamente a utilizada para maquinar os conjuntos cilindro-pisto

estanques ao vapor. Foi esta mquina que permitiu a J. Watt a construo da primeira

mquina a vapor. Por esta razo esta foi considerada a primeira mquina ferramenta de

facto e com ela nasce a necessidade de teorias, ensaios e experimentao sobre o corte de

metais.

1799 Lord Rumford (Reino Unido). Apresentou uma memria Academia Real de

Londres sobre as observaes efectuadas durante a maquinao de canhes de bronze no

interior de um calormetro. Foi o primeiro estudo cientfico efectuado sobre o corte dos

metais.

1851 M. Coquilhat (Blgica). Descreveu as experincias sobre a resistncia

maquinao na furao e sobre a energia necessria para a remoo de uma quantidade

determinada de material. De facto, foi a primeira aluso ao que hoje se conhece por ener-

gia especfica de corte.

1860 T. Joessel (Frana). No Arsenal da Marinha de Indret efectuou experincias de

optimizao das condies de corte (ngulos, ferramentas, velocidades e avanos) utili-

zando como critrio a relao entre a remoo de material e a potncia absorvida.

1870 J. Time (Rssia). Foi autor da primeira publicao sobre os mecanismos de

formao de apara onde sups a existncia de planos de corte; a sua obra, Memoire sur le

rabotage des metaux, foi apresentada em 1877 na Academia das Cincias de San Peters-

burgo.

1873 E. Harting (Alemanha). Publicou um livro que continha vrias tabelas com

dados sobre a potncia para a maquinao de diversos materiais. Estes dados tiveram uma

grande difuso e perduraram durante bastantes anos.

1873 H. Tresca (Frana). Com uma aproximao anloga de Time publicou os

resultados dos seus estudos sobre a maquinao em limadores.

1881 A. Mallock (Reino Unido). Foi o primeiro a ter a intuio de considerar a for-

mao da apara como o resultado de uma deformao plstica por escorregamento nos

planos de corte e realou a importncia do atrito na face de ataque. Constatou tambm que

a utilizao de fluidos de corte reduzia de forma notvel o coeficiente de atrito e influen-

ciava sobremaneira a inclinao do plano de corte. Porm, ao considerar o ngulo de sada

da apara (ngulo de ataque da ferramenta) encontrou dificuldades de consistncia nas suas

investigaes. Foi tambm muito eficaz na busca de razes da instabilidade do processo de

corte que normalmente levam a vibraes nefastas da ferramenta (chatter); note-se que as

suas reflexes conservam uma validade surpreendente que esto contidas nas teorias ainda

hoje consagradas.

1892 A. Haussner (ustria). Descreveu pela primeira vez a aresta postia de corte

na maquinao a baixa velocidade.

1893 K. A. Zvorykin (Rssia). Publicou em Moscovo um estudo sobre as foras de

maquinao, dirigindo a sua ateno para aspectos geomtricos da apara.

1896 Z.A. Briks (Rssia). Tal como Zvorykin dirigiu a sua investigao para os

aspectos da deformao plstica na apara. Os estudos de Briks e Zvorykin encerram hip-

teses que ainda hoje so vlidas e que concordam com os resultados experimentais, porm

no se constituram em nenhuma teoria sistemtica ligando os diferentes aspectos funda-

mentais, designadamente os parmetros de corte.

MECNICA DO CORTE ORTOGONAL 87

1896 G. Herrman (Alemanha). O seu esforo dirigiu-se para o efeito dos ngulos

caractersticos das ferramentas e respectiva sua influncia sobre a formao da apara; os

seus estudos permitiram predizer uma srie de resultados obtidos posteriormente.

1900 F. Reuleaux (Alemanha). Props uma teoria que infelizmente teve grande

difuso e provocou uma distoro na interpretao do fenmeno do arranque de apara.

Com efeito, sups que a ferramenta era comparvel a uma cunha a penetrar a madeira e

que a aresta de corte no tinha contacto com o material em consequncia da fenda que se

formaria.

1901 F. Kick (Alemanha). Duvidando da teoria de Reuleaux, quis verificar a sua

validade e chegou a uma concluso totalmente oposta: no h formao de fenda na for-

mao da apara, sendo o fenmeno consequncia da deformao plstica em sucessivos

planos de corte, como j havia sido previsto por Time trinta anos antes. Mesmo assim, as

hipteses de Reuleaux (considerado uma autoridade na matria) prevaleceram durante bas-

tantes anos; em 1924 Kingsbury validou os resultados de Kick como se ver adiante.

1902 C. Codron (Frana). Fez ensaios sobre as foras de corte e sua medio em

furao.

1906 W. Rosenhain (Reino Unido). Com trabalho coincidente com o de Kick, con-

firmou uma vez mais que o fenmeno de arranque de apara se deve a um processo de

deformao plstica.

1907 F.W. Taylor (EUA). Aps 26 anos de pacientes e metdicas experincias, ini-

cialmente com o objectivo de estudar a optimizao das condies de corte, Taylor publi-

cou o seu famoso estudo sobre o corte dos metais. Os seus trabalhos incluem o estudo de

diferentes materiais de ferramentas em operaes de torneamento de desbaste. O resultado

mais espectacular resultante das normas sugeridas por Taylor foi o incremento produtivo

de 500% na Bethelem Steel Co. Graas s suas observaes empricas, oportunamente sis-

tematizadas, Taylor chegou a formular alguns enunciados fundamentais que so ainda hoje

as bases da mecnica do corte.

1908 A. Wallichs (Alemanha). Fundou o Werkzeugmaschinen Laboratorium de

Aachen dedicado investigao sobre o corte por arranque de apara; elaborou toda uma

srie de bacos para a indstria utilizadora de mquinas ferramentas, que proporcionavam

dados de corte designadamente para torneamento e furao.

1914 - P. Denis (Frana)

[5.2]

. Entre 1914 e 1920, no Arsenal de Puteaux, estudou a

durao da ferramenta em funo da quantidade de apara removida entre afiamentos e

definiu a correlao entre a quantidade de apara e a velocidade de corte.

1924 A. Kingsbury (Reino Unido). Aceitando a hiptese de Reuleaux, realizou

estudos microgrficos e confirmou, de facto os resultados de Kick.

1925 - W. Rosenhain e C. Sturney (Reino Unido)

[5.3]

. Prosseguindo os estudos inicia-

dos em 1906 ambos os autores puseram em evidncia, atravs de tcnicas metalogrficas,

os detalhes da estrutura da zona de deformao e do plano de corte.

1925 G. Schlesinger (Alemanha). Na sua vasta produo de trabalho encontram-se

estudos em todos os aspectos do corte por arranque de apara, incluindo medio de foras

e corte e comportamento dinmico de mquinas ferramentas.

1925 - H. Shore (EUA). Ocupou-se essencialmente de estudos relativos determina-

o das temperaturas de corte utilizando o termopar pea-ferramenta.

1925 K. Gottwein (Alemanha). Estudou tambm o problema da medio de tempe-

raturas de corte utilizando termopares.

88 FUNDAMENTOS FSICOS DO CORTE DE METAIS

1926 E.G. Herbert (Reino Unido)

[5.4]

. Realizou diversos estudos em diferentes

aspectos, designadamente em deformao plstica, influncia da dureza do material da

base e temperaturas de corte.

1930 O.W. Boston (EUA). Numa memria da ASME, intitulada Que acontece

durante o arranque de apara, exps os resultados da experincia de vrios anos e confir-

mou as teorias de Herbert.

1931 F. Schwerd (Alemanha). Utilizou pela primeira vez uma mquina de filmar a

alta velocidade para examinar a formao da apara; descobriu o desaparecimento da aresta

postia de corte a elevadas velocidades.

1935 H. Ernst e M. Martellotti (EUA)

[5.5]

. Utilizaram tambm a filmagem de alta

velocidade e desenvolveram um dispositivo experimental para conseguir a interrupo do

corte (quick stop).

1935 M. Kronenberg (Alemanha-EUA)

[5.10]

Aluno e estudante de Schlesinger, efec-

tuou importantes estudos tericos e experimentais sobre a velocidade de corte. Foi autor de

uma sntese de todos os trabalhos realizados de 1935 a 1965.

1937 V. Pijspanen (Finlndia)

[5.11]

. Publicou um importante estudo que pode ser

considerado como a primeira anlise detalhada do processo de formao da apara, onde

examinou qualitativamente a deformao do material em condies de corte ortogonal e

concluiu que o processo de formao da apara tinha um carcter cclico resultante do

escorregamento de sucessivos planos de corte, como se tratasse de um baralho de cartas.

1941 H. Ernst e M.E. Merchant (EUA)

[5.7]

. Apresentaram uma memria ASME

que foi to famosa como a de Taylor em 1907; esta comunicao encerrou uma era de cer-

ca de 150 anos e abriram uma era verdadeiramente cientfica sobre a maquinao dos

metais e do corte por arranque de apara. Desde ento todos os estudos e o grande nmero

de investigadores se tm circunscrito s teorias por eles apresentadas, cuja validade jamais

foi contestada.

5.2 - Caractersticas das Aparas

Diversas classificaes de apara tm sido propostas pelos diferentes investigadores.

Uma das mais comuns, citada tanto na literatura alem como na americana, consiste na

subdiviso em trs tipos de apara:

Apara contnua

Apresenta-se constituda por lamelas justapostas numa disposio contnua e agrupa-

das em grupos lamelares (Fig.5-1a). Este tipo de apara obtm-se na maquinao de mate-

riais macios e dcteis de estrutura homognea, com avano moderado.

Apara semi-contnua ou de corte

Apresenta-se constituda por grupos lamelares justapostos que foram distorcidos na

regio de corte seguidamente soldados (Fig.5-1c e d). A formao desta apara pode ser

devida a vrios factores, designadamente, diminuio de resistncia do material no plano

de corte, ao aumento da deformao e heterogeneidade da microestrutura ou a vibraes

MECNICA DO CORTE ORTOGONAL 89

que conduzam a variaes da espessura de apara. Ela pode ainda ocorrer em situao de

grandes avanos e pequenas velocidades de corte (<100 m/min) ou ngulo de ataque

pequeno.

Apara descontnua ou de rotura

Apresenta-se constituda por fragmentos arrancados da pea maquinada (Fig.5-1b).

H uma rotura completa do material em grupos lamelares (na regio de corte), os quais

permanecem separados. Forma-se na maquinao de materiais frgeis, de microestrutura

heterognea, tais como o ferro fundido.

(a)

(b)

Fig.5-1 Tipos de apara: (a) Apara con-

tnua; (b) Apara descontnua ou de rotura;

(c) e (d) apara semi-contnua

(c)

(d)

5.2.1 - Formas de apara

Certas formas de apara dificultam a operao de maquinao, prejudicam o acaba-

mento superficial da pea e contribuem para um maior desgaste da ferramenta. Por isso,

usual diferenci-las tambm quanto sua forma, nas seguintes classes (Fig.5-2):

a) apara em fita

b) apara helicoidal

c) apara espiral

d) apara em lascas ou pedaos

90 FUNDAMENTOS FSICOS DO CORTE DE METAIS

(a)

(b)

(c)

(d

)

Fig.5-2 Formas de aparas: (a) apara em fita;

(b) apara helicoidal;(c) apara espiral; (d) apara

em lascas

Uma apara em fita pode provocar acidentes, ocupa muito espao e difcil de ser

transportada. Geralmente a forma de apara mais conveniente a apara em lascas por ser a

mais compacta e mais facilmente manusevel.

A forma de caracterizao das aparas atravs do seu coeficiente volumtrico , o

qual a relao entre o volume ocupado pela apara V

e

e o volume V correspondente ao seu

peso, isto

V

V

e

= (5-1)

que est representado na Fig.5-3 para diferentes formas de apara.

Valores tpicos

a = 0,1 - 0,7 mm

p = 1,0 - 6,0 mm

V = 50 - 150 m/min

Formas de apara

fita

hlice

espiral

lascas

500

400

C

o

e

f

i

c

i

e

n

t

e

v

o

l

u

m

t

r

i

c

o

,

300

200

100

80

60

40

20

0

Fig.5-3 - Influncia da forma de apara

no valor do coeficiente volumtrico

Por aqui podemos ver a importncia do controlo da apara sobretudo quando se est

em ambiente de produo em grandes sries, onde o armazenamento temporrio e a mani-

pulao das aparas podem ser problemticos. O controlo da apara pode ser obtido de

diversas maneiras: por alterao das condies de maquinao; por alterao da forma da

superfcie de ataque da ferramenta e pela utilizao de elementos adicionais na superfcie

de ataque designados por quebra apara.

MECNICA DO CORTE ORTOGONAL 91

Fig.5-4 Influncia do ngulo

de ataque sobre a forma de

apara na maquinao de ao

Em materiais pouco dcteis (pouco tenazes), consegue-se a quebra da apara aumen-

tando a distoro da apara no plano de corte. Isto significa uma diminuio do ngulo de

ataque, do ngulo de inclinao da ferramenta ou de ambos (Fig.5-4). O mesmo efeito

pode ser conseguido atravs do aumento da espessura da apara antes do corte (avano)

e/ou diminuindo a velocidade de corte. Porm, a mudana das condies de maquinao,

apenas com o objectivo de obter a forma adequada de apara, deve ser evitada sempre que

possvel, pois podemos criar condies inaceitveis para as ferramentas. A velocidade de

corte e o avano devem ser fixados pelas condies econmicas de maquinao. Os ngu-

los de ataque e de inclinao negativos, quando exagerados, aumentam a fora de corte

podendo ocasionar vibraes na ferramenta e desgaste prematuro.

Os quebra-aparas na superfcie de ataque da ferramenta, que nos permitem obter as

aparas na forma desejada, variam na forma e na morfologia como ilustramos na Fig.5-5.

Torneamento exterior

(Aos)

Torneamento exterior

(Alumnios)

Sangramento

Filetamento

ngulo de ataque=20 ngulo de ataque=0 ngulo de ataque=-20

92 FUNDAMENTOS FSICOS DO CORTE DE METAIS

Fig.5-5 Vrias ilustraes de quebra aparas executados na face de ataque de plaquetes de corte

descartveis.

5.3 - Mecanismos de Formao da Apara

Para o desenvolvimento do estudo sobre a formao da apara a partir de bases tericas

verificveis experimentalmente necessrio introduzir algumas simplificaes.

Uma das primeiras simplificaes consiste em considerar o caso do corte ortogonal

efectuado numa pea de material dctil, isto , deformvel plasticamente, utilizando uma

ferramenta rgida e em regime estacionrio. Como as condies reais no so sempre deste

tipo, necessrio estudar-se o caso ideal e depois inferir para casos mais complexos por

forma a adequar a soluo.

O estudo experimental da maquinao tem-se revelado fundamental, pois a teoria da

plasticidade s por si no permite explicar satisfatoriamente os fenmenos observados. No

processo de formao da apara, as velocidades e as deformaes que ocorrem so muito

grandes, comparadas com aquelas tratadas na teoria da plasticidade.

Fig.5-6 Representao esquemtica do escorregamento

peridico das diferentes pores de material, segundo o

modelo de Pijspanen

[5.11]

.

Os primeiros estudos sobre a formao da apara basearam-se em modelos simplifica-

dos, nomeadamente o modelo do plano de corte proposto por Pijspanen, (Fig.5-6) com o

qual conseguiu obter bons resultados, embora com alguns aspectos criticveis. Este mode-

lo considera o material como sendo constitudo por pequenos elementos justapostos de

espessura infinitesimal que deslizam uns sobre os outros devido aco da ferramenta, de

acordo com a seguinte sequncia de acontecimentos:

(a) Durante a maquinao, devido penetrao da ferramenta na pea, um pequeno ele-

mento de material (ainda solidrio com pea) recalcado contra a superfcie de ataque

da ferramenta.

(b) O material recalcado deforma plasticamente, de forma progressiva, at que as tenses

de corte se tornem suficientemente grandes de modo a iniciar um deslizamento entre o

material recalcado e a pea. O deslizamento ocorre segundo planos de deslizamento

dos cristais numa regio limitada entre a pea e a apara, que se designa zona de corte

ou de distoro. Para efeitos analticos, esta regio modelada como sendo um plano

(Fig.5-7). Este plano, designado por plano de corte ou de distoro dever ser paralelo

aos planos de corte dos cristais dessa regio e o seu ngulo com a direco de corte

definido pelo ngulo de corte ou de distoro |. Para evitar ambiguidades entre o

corte inerente distoro e o corte do acto de cortar, utilizaremos de agora em

diante o termo distoro para o primeiro e corte para o segundo.

MECNICA DO CORTE ORTOGONAL 93

Zona secundria de

deformao

Zona primria de

deformao

hc

B

h

ngulo de sada

Pea

A

v

Face de ataque

Fig.5-7 Representao esquemtica da deformao

no processo de arranque de apara.

(c) Continuando a penetrao da ferramenta em relao pea, haver a separao do

material devido ao escorregamento. Para os materiais muito deformveis, a separao

do material realiza-se somente nas imediaes da aresta cortante (Fig.5-8c), com a

apara contnua. Para os materiais frgeis (Fig.5-8a), a separao da apara ocorre adian-

te da aresta de corte e a apara em geral descontnua.

(d) Devido ao movimento relativo entre a ferramenta e a pea, inicia-se um escorrega-

mento do material deformado (apara) sobre a superfcie de ataque da ferramenta.

Enquanto tal ocorre, um novo elemento de material (imediatamente adjacente ao ele-

mento anterior) inicia a deformao. Este novo material ir tambm escorregar sobre a

superfcie de ataque da ferramenta, repetindo-se novamente o fenmeno.

Do exposto, conclui-se que o fenmeno da formao da apara um fenmeno peri-

dico com uma fase de recalque e uma fase de escorregamento alternadas, para cada ele-

mento de material removido, como se de um baralho de cartas se tratasse e que se ilustrou

anteriormente na Fig.5-6.

Ferramenta

Apara

Pea

Apara

Aresta postia

de corte

Ferramenta

Pea

Ferramenta

Apara

Zona primria

de deformao

(a)

(b)

(c)

Fig.5-8 Formao da apara:

(a) apara descontnua; (b)

apara contnua com aresta

postia, (c) apara contnua.

94 FUNDAMENTOS FSICOS DO CORTE DE METAIS

5.4 - Modelo do Corte Ortogonal

Utilizando o modelo de Pijspanen apresentado anteriormente assentaremos a nossa

anlise nos seguintes pressupostos:

A apara contnua e no h formao da aresta postia de corte

O processo bidimensional e pode ser representado por uma seco como se apresenta

na Fig.5-7.

A ferramenta perfeitamente aguda sem arredondamento na aresta de corte por forma

a garantir que a face de folga no toca a superfcie maquinada.

A espessura da apara antes do corte h pequena em relao largura de corte b.

Existe uma zona de deformao primria relativamente delgada que se pode assimilar a

um plano (plano de distoro referido anteriormente).

A aresta de corte perpendicular ao vector velocidade de corte (ngulo de posio

_=90).

Todo o material da apara flui na direco de sada sem fluxos laterais (ngulo de incli-

nao, =0).

As suposies que foram feitas so as que definem as condies do corte ortogonal,

cujo modelo vai servir para o desenvolvimento de toda a mecnica de corte. Embora estas

condies no sejam as condies tpicas de um grande nmero de operaes, os resulta-

dos obtidos so suficientemente aproximados para que numa perspectiva de engenharia,

possam ser utilizados com pequenas correces que veremos em captulos seguintes. Por

outro lado, fornece uma base de raciocnio que permite explicar o conjunto de observaes

prticas. A geometria do corte ortogonal est representada na Fig.5-9.

90

apara

pea

ferramenta

ngulo de

posio

_

90

ngulo de

inclinao ou

ngulo de

ataque

ferramenta

apara

pea

obliquidade

Fig.5-9 Geometria corte: (a) corte orto-

gonal; (b) corte oblquo.

5.4.1 - Relao de Corte

Um dos parmetros geomtricos importantes relao de corte r que definida pela

relao entre a espessura da apara antes e aps o corte. Dado que esta relao nos d uma

indicao da deformao da apara, existem alguns autores que utilizam o seu inverso,

designando-o por factor de recalque,,:

c

h

h

r = Relao de corte

h

h

c

= , Factor de recalque (5-1)

MECNICA DO CORTE ORTOGONAL 95

Ferramenta

Apara

Pea

| h

o

|

O

A

AB=h

c

B

h

c

Fig.5-10 Modelo para a formao da

apara. Determinao do ngulo de

corte.

O ngulo de corte | pode ser obtido atravs do ngulo de ataque e da relao de cor-

te r. Pela Fig.5-10 verifica-se que:

( ) ( ) | | | sin

h

cos

h

cos

AB

A O

c

____

=

= (5-2)

Usando esta equao juntamente com a eq.(5-1) podemos deduzir:

,

|

sin

cos

sin r

cos r

tg

=

1

(5-3)

que nos d o valor do ngulo de corte. Esta relao encontra-se representada graficamente

na Fig.5-11, para ngulos de ataque de +10 e 10.

Uma vez que a relao de corte facilmente determinvel pela medio da apara

depois do corte, o ngulo de corte pode ser estimado de uma forma bastante expedita.

Devido constncia de volume inerente deformao plstica, a relao de corte pode

tambm ser determinada medindo o comprimento total da apara removida

c

e o compri-

mento que lhe deu origem. Caso o valor de seja desconhecido o mesmo pode ser

determinado pesando a apara e calculando o seu volume. Se for P

c

o peso da apara, o seu

volume obtm--se dividindo-o pela seco da apara A

c

= h b, isto :

c

c c

c

P

b h

h

h

r

= = = (5-4)

onde a massa especfica do material.

96 FUNDAMENTOS FSICOS DO CORTE DE METAIS

0,2 1,0 0,25 0,5 0,3

0

10

20

30

40

|

Relao de corte, r

0,4 0,6

= +10

= 10

Fig.5-11 ngulo de corte | em funo da

relao de corte para valores de entre -10

e 10.

5.4.2 - Grau de deformao da apara

Para se estimar a deformao que sofre a apara no processo de corte e admitindo que

o mesmo ocorre por corte no plano de distoro definido antes, tomemos a Fig.5-12.

Observando a figura, vemos que a apara no seu escorregamento tem um deslocamento

relativo As para cada um dos elementos de espessura Ax.

O valor da deformao ou distoro

s

dada por:

( ) | | + =

+

=

A

A

=

A

tan cotg

ac

cd bc

x

s

lim

___

___ ___

x

s

0

(5-5)

Atravs da expresso (5-3) podemos dar outra forma a esta equao obtendo-se:

( ) ,

, ,

| |

cos

sin

cos r

sin r r

cos sin

cos

s

1 2 1 2

2 2

+

=

+

=

= (5-6)

As

Ax

|

|

a

d

c

b

(a) (b)

As

Ax

Fig.5-12 Anlise do grau de

deformao.

Para fazermos uma ideia da variao desta deformao em funo da relao de corte

e do ngulo de corte vejamos a Fig.5-13. Tendo em conta o torneamento, verificamos que

a deformao da apara se situa no intervalo entre 2 e 5.

MECNICA DO CORTE ORTOGONAL 97

= +10

|

Factor de recalque, ,=1/r

0

2

4

6

8

G

r

a

u

d

e

d

e

f

o

r

m

a

o

,

= 10

1 2 3 4 5

0

10

20

30

40

|

s

= 10

= +10

Fig.5-13 ngulo de corte e grau de

Deformao em funo do factor de

recalque (inverso da relao de corte)

Podemos agora verificar o valor do ngulo de corte | que minimiza a deformao para

um dado ngulo de ataque, derivando a eq.(5-5) em relao a | e igualando a zero:

( ) 0

2 2

= + =

c

c

| |

|

sec ec cos

s

(5-7)

2 4

t

| + = (5-8)

Substituindo este valor de | na eq.(5-5) verificamos que o valor mnimo se obtm

quando a relao de corte r =1, o que na realidade no possvel obter e portanto esta-

mos em presena de um processo de severa deformao plstica.

Na prtica o factor de recalque e, consequentemente, a relao de corte so influen-

ciados pelo material da pea, pela geometria da ferramenta e pelo coeficiente de atrito

entre apara e ferramenta. Na Fig.5-14 podemos ver alguns resultados experimentais obti-

dos na literatura.

Ck 60

1,0

2,0

3,0

4,0

5,0

6,0

7,0

8,0

9,0

0,1 0,2 0,3 0,4 0,5 0,6

=

-10

+10

-10

-10

+10

+10

St 34

0

5Cr Ni 18/9

F

a

c

t

o

r

d

e

R

e

c

a

l

q

u

e

,

Espessura da apara antes do corte h (mm)

5 Cr Ni 18/9

=

-10

+10

-10

-10

+10

+10

80 120 40 160 200 240

1.0

3.0

2.0

4.0

5.0

6.0

7.0

F

a

c

t

o

r

d

e

R

e

c

a

l

q

u

e

,

,

St 34

Ck60

Velocidade de corte, v (m/min)

98 FUNDAMENTOS FSICOS DO CORTE DE METAIS

Fig.5-14 Dados recolhidos em ensaios experimentais com v=120 m/min; p=2 mm; =5 ;

_=60; h=0,19 mm.

5.4.3 - Relaes cinemticas

Na formao da apara importante considerar trs velocidades: a velocidade de corte

v, a velocidade de sada da apara v

c

; e a velocidade de distoro v

s

. Vectorialmente esta

ltima dever ser a soma das outras duas (Fig.5-15).

Da figura vemos que

( ) | | = cos v sin v

c

pelo que

( ) |

|

=

cos

sin

v v

c

(5-9)

Tambm ( ) | | + = sin v cos v v

c s

e portanto

( ) |

=

cos

cos

v v

s

(5-10)

interessante analisarmos as diferenas potenciais do comportamento do material

quando submetido a um processo normal de deformao plstica quasi-esttica e o

processo de maquinao. De facto, sabido que as propriedades mecnicas dos materiais

dependem da velocidade de extenso com que so deformados, conforme verificmos em

captulo anterior.

Pela eq.(5-5) podemos determinar a velocidade de deformao, por derivao em

ordem ao tempo

( )

( )

|

sin v

v

v

v

x

dt

d

s

dt

d

x

s

s

x

s

s

= =

A

A

=

A

A

= (5-11)

onde v

x

a velocidade na direco normal ao plano de distoro, e portanto v

x

= v sin|.

v

v

c

v

s

O

A

B

v

s

v

v

c

|

90|

|

Fig.5-15 Ilustrao das velo-

cidades de corte, de distoro e

de sada da apara.

De acordo com Kececioglu

[5.21]

para um ao de mdio carbono, os valores tpicos da

espessura da zona de deformao so da ordem de Ax = 0,018 mm. Admitindo-se

v=120 m/min, = 10 e | = 20 resulta

1 5

10 7 , 6

= s

s

. Como se pode verificar este valor

MECNICA DO CORTE ORTOGONAL 99

extremamente grande comparado com a maioria das outras operaes. Por exemplo, nos

ensaios normais de traco/compresso

s

da ordem de 10

-3

s

-1

e nos ensaios de choques

mais rpidos

s

= 10

4

s

-1

. Alm da elevada velocidade de deformao da apara, o fenme-

no realiza-se tambm a uma temperatura muito elevada que torna os mecanismos de

deformao diferentes.

Destas consideraes so expectveis algumas dificuldades de correlao entre as

propriedades mecnicas recolhidas atravs de ensaios convencionais e as propriedades que

o material exibe quando sujeito ao arranque de apara, o que ser tratado no Captulo 6.

5.4.4 - Foras na aresta de corte

Quando se realiza um corte desenvolvem-se foras na face de ataque da ferramenta

que podem ser medidas com a utilizao de dinammetros especiais concebidos para o

efeito. Em geral consideramos trs componentes de fora: a fora de corte, que a com-

ponente activa que actua na direco de corte; a fora de avano que se exerce na direco

de avano, e a fora de penetrao ou fora passiva que se exerce perpendicularmente ao

plano de trabalho.

Na simplificao que estamos a fazer do corte ortogonal, desde que _=90 e =0,

no existe a componente na direco de penetrao, havendo portanto, foras apenas no

plano de trabalho. Embora a fora resultante se exera algures na face de ataque, como se

mostra na Fig.5-16a, iremos supor que ela se exerce de facto na aresta de corte como se

representa na Fig.5-16b.

Dado que as foras que se conseguem medir atravs dos dinammetros existentes so

a fora de corte e de avano, iremos calcular todas as outras com interesse em funo des-

tas. Assim, a resultante pode ser decomposta em todas as direces notveis, o que conduz

ao chamado crculo de Merchant (Fig.5-16). Nesta representao podemos ver a fora de

atrito na face de ataque e o ngulo formado pela resultante e pela fora normal dita face

que , por definio, o ngulo de atrito, designado por |.

Desta figura tiram-se, atravs de consideraes geomtricas, as seguintes relaes

( )

( ) |

|

=

=

sin R F

cos R F

a

c

(5-12)

100 FUNDAMENTOS FSICOS DO CORTE DE METAIS

|

|

|

F

s

F

f

Nf

F

c

F

a

R

Ns

Ns

R

R

F

f

Nf

F

a

F

c

Fs

|

2

t

(a)

(b)

Fig.5-16 Foras actuantes na aresta de corte e sua decomposio

Foras na face de ataque

( )

( ) |

|

|

|

|

|

= = =

= + = =

cos

cos

F sin F cos F cos R N

cos

sin

F cos F sin F sin R F

c a c f

c a c f

(5-13)

Podemos daqui relacionar o atrito na face de ataque com as foras de corte e de avan-

o atravs do coeficiente de atrito fazendo

tg F F

tg F F

sin F cos F

cos F sin F

N

F

a c

c a

a c

a c

f

f

+

=

+

= = (5-14)

Foras no plano de distoro

( )

( )

( )

( )

( )

( ) |

| |

| | |

|

| |

| | |

+

= + = + =

+

= = + =

cos

sin

F cos F sin F sin R N

cos

cos

F sin F cos F cos R F

c a c s

c a c s

(5-15)

Admitindo-se uma distribuio uniforme das tenses no plano de corte, podemos

estim-las atravs das respectivas foras, normal e tangencial, dividindo-as pela rea do

plano de corte. Assim, chamando a esta A

s

e tendo em conta que a rea de corte o produ-

to da largura de corte b pela espessura da apara antes do corte h, vem

| | sin

h b

sin

A

A

c

s

= = (5-16)

MECNICA DO CORTE ORTOGONAL 101

( )

( ) | | | |

| |

o

| | | |

| |

t

sin sin

bh

R

sin

bh

cos F sin F

A

N

sin cos

bh

R

sin

bh

sin F cos F

A

F

a c

s

s

s

a c

s

s

s

+ =

+

= =

+ =

= =

(5-17)

Usando a primeira das eq.(5-17) e as eq.(5-12) tambm podemos escrever:

( ) | | |

t

+

=

cos sin

bh R

s

1

(5-18)

( )

( ) | | |

|

t

+

=

cos sin

cos

bh F

s c

(5-19)

( )

( ) | | |

|

t

+

=

cos sin

sin

bh F

s a

(5-20)

EXEMPLO 5.1 Num corte ortogonal realizado num ao macio, utilizou-se uma ferramenta com um ngulo

de ataque de 0, com um avano de 0,25 mm/rot e com uma profundidade de corte de 2,5 mm. Das medies

realizadas apurou-se que a espessura da para era h

c

= 0,75 mm; F

c

= 950 N e F

a

= 475 N.

Determinar:

(a) O Coeficiente de atrito entre a apara e a ferramenta

(b) A tenso de corte crtica do material.

(c) A distoro na apara.

Soluo: (a) A resoluo imediata utilizando a eq.(5-14), resultando

5 0

950

475

,

tg F F

tg F F

a c

c a

= =

+

=

(b) A eq. (5-1a) d-nos o valor relao de corte r que aplicada eq.(5-3) nos permite calcular

33 0

75 0

25 0

,

,

,

h

h

r

c

= = =

e portanto

, ,

sin r

cos r

tg 4 18 33 0

1

= =

= |

|

Aplicando a eq.(5-17) obtemos

MPa , sin

, ,

, sin , cos

sin

bh

sin F cos F

a c

s

380 4 18

25 0 5 2

4 18 475 4 18 950

=

= |

| |

t

(c) A distoro na apara pode ser determinada por aplicao da eq.(5-5) ou (5-6), resultando, no primeiro

caso

( ) ( ) 333 3 332 0 3 0 4 18 4 18 , , , tg , g cot tg g cot

s

= + = + = + = | |

5.4.5 - Consideraes energticas

Durante o corte por arranque de apara, a energia total por unidade de tempo (potncia)

ser o produto F

c

v. Esta potncia dividida pela taxa de remoo de material d-nos a ener-

gia total por unidade de volume, isto

102 FUNDAMENTOS FSICOS DO CORTE DE METAIS

m

c

Z

v F

u = (5-21)

Esta energia composta por vrias parcelas:

(a) A energia de distoro por unidade de volume u

s

que a energia de deformao pls-

tica dissipada na zona de deformao a que chamaremos energia especfica de distor-

o.

(b) A energia de atrito por unidade de volume u

f

que a energia dissipada pelo atrito na

face de ataque da ferramenta.

(c) A energia de dobragem da apara por unidade de volume u

c

necessria para a flexo

plstica da apara.

(d) A energia cintica por unidade de volume necessria para acelerar a apara.

(e) A energia de superfcie por unidade de volume necessria para a criao da nova

superfcie que se forma durante o arranque.

As componentes (d) e (e) so desprezveis nas operaes de corte. A energia de

dobragem da apara u

c

em operaes de maquinao apresenta valores tpicos da ordem de

5% do valor total, pelo que a podemos desprezar tambm. Assim, como primeira aproxi-

mao restam-nos a duas componentes dominantes, ou seja

f s

u u u + ~ (5-22)

Destas duas energias tambm se verifica que a componente de distoro u

s

representa

tipicamente 75% do valor total e, tendo em conta a eq.(5-10), pode ser determinado pela

expresso

v

v

bhV

v F

u

s s s s

s

|

t

sin

= = (5-23)

Atravs da eq.(5-11) pode-se mostrar que o factor v

s

/v cos | o grau de distoro

s

e

portanto

s s s

u t = (5-24)

e do mesmo modo

v bh

v F

u

c f

f

= (5-25)

Podemos agora verificar o balano energtico sugerido pela eq.(5-22) escrevendo:

( ) | = = cos

bh

R

bh

F

u

c

(5-26)

( )

( ) |

| |

+

= =

cos

cos cos

bh

R

v bh

v F

u

s s

s

(5-27)

( ) |

| |

= =

cos

sin sin

bh

R

v bh

v F

u

c f

f

(5-28)

MECNICA DO CORTE ORTOGONAL 103

Por adio das eq.(5-27) e eq.(5-28) podemos facilmente verificar o resultado referido da

eq.(5-22).

conveniente fazer-se notar o resultado aparentemente paradoxal que aqui encontra-

mos. Sabemos que a energia de distoro por unidade de volume

}

=

s

d u

s

t

0

(5-29)

que representa a rea debaixo da curva t vs. . Porm o resultado da eq.(5-24) perfeita-

mente correcto j que foi determinado a partir de velocidades e foras medidas em regime

de corte estacionrio. Como tambm a eq.(5-29) est correcta, a nica explicao que

encontramos que o grau de distoro geomtrica encontrado pela eq.(5-11) no esteja

correcto.

|

'

|

| A

Fig.5-17 Zona de deformao para materiais

encruveis

Com efeito, dado que os materiais exibem encruamento, os mecanismos da deforma-

o na zona de corte so diferentes do que suposto. De facto, se por esta teoria o ngulo

de corte for |, como resultado das propriedades nominais do material, o que ns consegui-

remos medir atravs da relao de corte ser | e no |, como se representa na Fig.5-17. A

diferena ser devida ao encruamento.

Uma forma de se tratar este problema considerar o trabalho plstico e definir duas

distores, a distoro geomtrica

g

, dada pela eq.(5-11) e a distoro resultante do traba-

lho plstico

pw

que determinado igualando aquela eq.(5-29), isto :

}

= =

pw

d u

g s

t t

0

(5-30)

Na Fig.5-18 possvel encontrar um valor de

pw

tal que a rea debaixo da curva t vs.

(1230) at

pw

seja igual ao rectngulo

g

t (abc0). Em geral, necessrio que a curva se

mova para cima para que a eq.(5-26) seja satisfeita para o valor mdio de t. Esta subida

justamente o efeito do encruamento sofrido pelo material. Assim, tudo fica fisicamente

correcto.

104 FUNDAMENTOS FSICOS DO CORTE DE METAIS

pw

t

a

b

o

1

2

3

c

Fig.5-18 Aplicao da teoria do trabalho

plstico obteno da distoro equivalente

no corte por arranque de apara.

pw

tem um

valor tal que a rea (abc0) seja igual rea

(0123).

5.5 - Determinao do ngulo de Corte

Vrios investigadores do passado procuraram estabelecer relaes prticas entre o

ngulo de corte | e certos parmetros caractersticos da maquinao dos metais. Como foi

visto anteriormente, o plano de corte uma simplificao introduzida para facilitar a anli-

se. De seguida apresentaremos as diversas teorias para que o leitor se aperceba das bases

de cada uma delas.

5.5.1 - Teoria de Ernst e Merchant (1941)

[5.7]

e Merchant (1945)

[5.8]

O fundamento destas teorias consiste em procurar um valor do ngulo | para o qual a

tenso de corte no plano de corte seja mxima. O material foi assumido como um plstico

perfeito e homogneo.

Para a obteno do mximo teremos que anular a derivada da eq.(5-17) em ordem a |

, donde

( ) ( ) | | 0 = + + = | | | | | |

c|

ct

sin sin cos cos

bh

R

s

(5-31)

Que se pode pr na forma:

( ) 0 2 = + = | |

c|

ct

cos

bh

R

s

(5-32)

sendo 0 = bh / R resulta

2

2

t

| | = + (5-33)

que representa o primeiro resultado de Merchant. Na verificao experimental esta equa-

o deu bons resultados na maquinao de plsticos sintticos, mas verificou-se relativa-

mente pobre na maquinao dos aos com ferramenta de metal duro.

Note-se que foi suposto nesta formulao que todos os parmetros eram constantes

relativamente a |. Dado que na altura destas investigaes surgiu o trabalho de Bridgman

MECNICA DO CORTE ORTOGONAL 105

que demonstrou que a tenso crtica de corte aumentava devido ao efeito das tenses nor-

mais de compresso, Merchant introduziu uma modificao consentnea com este dado.

Assim, considerou

s s s

k o t t + =

0

(5-34)

em que k representa o efeito da tenso normal sobre a tenso cortante ilustrado na

Fig.5-19.

arctg k

Tenso normal, o

s

T

e

n

s

o

d

e

c

o

r

t

e

,

t

s

Fig.5-19 Influncia da tenso normal na

tenso de corte do material.

Das eq.(5-17) temos

( ) | |

t

o

+ = tg

s

s

(5-35)

que combinada com eq.(5-34) conduz a

( ) | |

t

t

+

=

tg k

s

s

1

0

(5-36)

A aplicao do princpio da energia mnima implica que o ngulo de corte deveria ser

tal que a fora de corte fosse mnima. Assim, calculando a fora de corte em funo de t

s

,

teremos

( )

( ) | |

|

|

t

+

=

cos

cos

sin

bh

F

s

c

(5-37)

Substituindo eq.(5-36) em (5-37) teremos

( )

( ) ( ) | | | | | | |

| t

+ +

=

tg k cos sin

cos bh

F

s

c

1

0

(5-38)

Impondo agora a condio 0 =

c|

c

c

F

e trabalhando a eq.(5-38) resulta

C = + | | 2 (5-39)

com C = arctg (1/k) que recebeu o nome de constante de maquinabilidade.

106 FUNDAMENTOS FSICOS DO CORTE DE METAIS

Dos clculos anteriores e da Fig.5-19, resulta que a constante C est ligada ao declive

da curva t

s

vs. o

s

e deveria ter valores de 70-80 para os aos; 80-90 para os aos inoxid-

veis; e cerca de 50 para os alumnios, conforme Tabela 5-1. Apesar destes valores darem

uma boa correlao experimental na determinao das foras de corte, fisicamente no

fazem muito sentido porquanto o efeito das tenses normais no to acentuado como

descreve o parmetro k.

TABELA 5-1

PROPRIEDADES TPICAS DE ALGUNS AOS

Designao Estado

Dureza Brinell,

HB

Constante C

(graus)

Resistncia ao cor-

te, ts (daN/mm

2

)

Coeficiente de atri-

to,

1010 Laminado a quente 103 69,8 48 1,32

1019 Laminado a quente 147 73,1 56 0,95

1019 Laminado a frio 169 73,7 53 0,98

1020 Laminado a quente 109 69,6 52 0,94

1022 (c/ Pb) Laminado a quente 121 71,8 54 0,4

1045 (C45) Laminado a quente 190 78,0 65 0,96

1045 (C45) Laminado a frio 213 81,2 67 0,94

1070 Laminado a quente 217 78,8 78 0,84

1095 Laminado a quente 182 73 67 0,89

1113 (c/ S) Laminado a frio 170 71,1 51 0,53

1340 Laminado a quente 192 74,8 65 1,1

2340 Laminado a quente 197 76,2 64 0,99

3115 Laminado a quente 131 78,4 49 1,14

3130 Laminado a quente 169 72,4 58 0,94

3140 Laminado a quente 185 70,6 58 1,12

3150 Laminado a quente 197 75,7 62 1,13

4340 Laminado a quente 210 74,5 65 1,06

52100 Laminado a quente 186 71,3 51 1,11

52100 Laminado a frio 240 72,9 55 1,04

Aos Inoxidveis

303 (c/ S) Laminado a quente 162 92,0 75 0,8

304 Laminado a quente 139 82 83 1,18

410 Laminado a quente 217 79,3 62 0,87

416 (c/ S) Laminado a quente 215 82,7 58 0,82

430 Laminado a quente 156 73,1 57 0,92

430 F (c/ S) Laminado a quente 181 74,6 59 0,80

Dados obtidos de Tool Engineer Handbook, para ensaios de corte ortogonal com ferramentas de metal duro: =10; v=130 m/min;

a=0,075 mm/rot; e Ac = 0,5 mm

2

.

5.5.2 - Teoria de Lee e Shaffer (1951)

A teoria de Lee e Shaffer

[5.15]

resulta de uma aplicao da teoria da plasticidade ao

corte ortogonal. As consideraes de base relativamente ao comportamento do material

so as seguintes:

o material um plstico perfeito, no qual a deformao elstica desprezvel;

o material no encrua e as suas propriedades so independente da velocidade de distor-

o;

o efeito da temperatura tambm desprezvel;

desprezam-se os efeitos de inrcia devidos acelerao do material durante a deforma-

o.

MECNICA DO CORTE ORTOGONAL 107

Se o material se comporta como um plstico ideal haver na regio de corte uma dis-

tribuio uniforme das tenses sendo til a considerao do campo de linhas de escorre-

gamento. Estas linhas indicam em cada ponto da zona de deformao plstica, duas direc-

es ortogonais onde as tenses de corte so mximas. O campo sugerido por Lee e Shaf-

fer supe que o plano de corte deva ser uma dessas linhas, pois nele que se processa des-

lizamento plstico. Assim, considerando a construo da Fig.5-20, a transmisso de foras

resulta numa zona ABC, onde no ocorre deformao plstica, mas em que as tenses de

corte esto sempre ao nvel da tenso de cedncia. Isto significa que o valor de t

s

sempre

o valor da tenso de corte na cedncia. Ento, sendo o plano de corte uma direco de ten-

so cortante mxima, ela deve corresponder a uma linha de escorregamento que satisfaz as

equaes de Hencky

[5.37]

| q u

o u

linhas das longo ao constante 2

linhas das longo ao constante 2

=

= +

k p

k p

(5-40)

onde u o ngulo da linha o com o eixo X

1

.

|

45

R

|

A

B

C

D

o

1

Linhas o

Linhas|

o

1

Linha AC

Linha BC

2|

2(t/4|)

Linhas o

Linhas |

|

t

4

Fig.5-20 Campo de linhas de escorregamento para o corte ortogonal, segundo Lee e Shaffer e

correspondente crculo de Mohr.

Assim sendo, possvel traar as linhas ortogonais que satisfazem esta condio e que

na figura esto representadas a tracejado. Existir portanto uma linha AC que dever ser

uma direco principal, fazendo por isso um ngulo de 45 com a linha AB, onde no deve-

ro existir tenses porque a j a apara livre. Dado que a linha AC se identifica com a

direco principal 1, a linha AB dever ser uma linha o e as suas ortogonais sero linhas |

. Pelo crculo de Mohr verificamos que na face de ataque as tenses principais devero

encontrar esta superfcie com ngulos | e | + (t/2). Assim, o ngulo BCD dever ser

(t/4)-| e portanto, geometricamente podemos concluir que

2 4

t

|

t

| = + +

logo

4

t

| | = + (5-41)

que o resultado encontrado por Lee e Schaffer. Uma das limitaes desta teoria que ela

no pode ser aplicada quando | igual a t/4 e nulo, uma vez que conduziria a | = 0.

1

Sugere-se a consulta da Ref. 5.37 para melhor compreenso da teoria das linhas de escorregamento.

108 FUNDAMENTOS FSICOS DO CORTE DE METAIS

-30

60

-20 -10

0

10

20

30

40

50

0 10 20 30 40 50

|

|

Ao Macio

Cobre

Chumbo

Alumnio

Estanho

Ernst e Merchant (terico)

Lee e Schaffer (terico)

Fig.5-21 Comparao de valores te-

ricos e experimentais do ngulo de

corte.

[5.27]

Na Fig.5-21 apresentam-se alguns resultados experimentais que ilustram o posicio-

namento destas teorias face aos valores medidos.

Para explicar as discrepncias observadas os autores introduziram o conceito da exis-

tncia da aresta postia de corte, como a causa da divergncia de resultados. Neste caso, o

efeito da aresta postia produziria a geometria representada na Fig.5-22. Na regio ABC

seria o material rgido-plstico perfeito com tenses constantes como anteriormente; na

regio ABD, embora a tenso de corte devesse manter-se constante a tenso normal varia

com o ngulo u. Com estas consideraes podemos escrever

u

t

| |

|

t

u |

t

= +

+ + = +

4

4 2

(5-42)

Quando no existe aresta postia de corte u =0 e as eq.(5-42) e eq.(5-41) coincidem.

|

R

|

45

45+|

A

B

C

D

u

Aresta postia

90|

Fig.5-22 Correco do ngulo | feita por Lee

e Schaffer considerando a aresta postia de

corte.

MECNICA DO CORTE ORTOGONAL 109

EXEMPLO 5.2 Um ao meio duro com uma tenso de corte de 400 MPa foi maquinado com uma veloci-

dade de corte de 200 m/min com uma ferramenta com um ngulo de ataque de 10, em corte ortogonal. A

largura de corte e o avano foram, respectivamente, 2 mm e 0,2 mm. O coeficiente de atrito mdio foi de 0,5.

Determine: (a) O ngulo de corte; (b) A fora de corte e a fora de avano; (c) A energia de distoro.

Soluo: (a) Uma vez que nada dito sobre a constante de maquinabilidade, vamos considerar a equao de

Merchant eq.(5-33),

90 2 = + | |

com

, , tg arc 57 26 5 0 = = |

Portanto

,

,

7 36

2

57 26 10 90

=

+

= |

(b) Pelas eq.(5-19) e (5-20) obtm-se a resposta necessria

( )

( )

( )

( )

N

, , cos , sin

, sin

, F

N

, , cos , sin

, cos

, F

a

c

128

10 57 26 7 36 7 36

10 57 26

400 2 0 2

429

10 57 26 7 36 7 36

10 57 26

400 2 0 2

=

+

=

=

+

=

(c) Pelas eq.(5-23) temos

( ) | | MPa , tg , g cot u

s s s

737 10 7 36 7 36 400 = + = = t

EXEMPLO 5.3 Considere-se o problema anterior em que o material possui uma constante de maquinabili-

dade de 70 e compare os resultados da equao de Merchant e os da equao de Lee e Shaffer.

Soluo: Neste caso, para a equao de Merchant obtemos

,

, C

7 26

2

10 57 26 70

2

=

+

=

+

=

|

|

( )

( )

( )

( )

N

, , cos , sin

, sin

, F

N

, , cos , sin

, cos

, F

a

c

139

10 57 26 7 26 7 26

10 57 26

400 2 0 2

469

10 57 26 7 26 7 26

10 57 26

400 2 0 2

=

+

=

=

+

=

Se utilizarmos a equao de Lee e Shaffer obtemos

, , 43 28 10 57 26 45 = + = |

Que conduz a

( )

( )

( )

( )

N ,

, , cos , sin

, sin

, F

N

, , cos , sin

, cos

, F

a

c

5 135

10 57 26 43 28 43 28

10 57 26

400 2 0 2

455

10 57 26 43 28 43 28

10 57 26

400 2 0 2

=

+

=

=

+

=

que nos mostra que os resultados no diferem muito.

110 FUNDAMENTOS FSICOS DO CORTE DE METAIS

5.5.3 - Outras teorias baseadas no modelo do plano de corte

- Shaw, Cook e Finnie

[5.16]

(1953) examinaram atentamente as relaes entre o escor-

regamento e o atrito e modificaram a teoria de Lee e Schaffer, tendo concludo que o plano

de distoro pode no coincidir com a direco de tenso de corte mxima, mas fazer um

ngulo q com aquela direco. Resulta ento que

q

t

| | ' + = +

4

(5-43)

Porm, esta expresso pe alguma dificuldade na aplicao do conceito de material

rgido-plstico perfeito que havia sido suposto por Lee e Schaffer, que explicmos no pon-

to anterior.

A

B

C

o

|

|+|

t

s

t

c

R

R

|

Fig.5-23 Modelo de formao da apara

de Sata e Mizuno

[5.19]

- Sata e Mizuno

[5.19]

(1956) estudaram o fenmeno de deformao plstica conside-

rando o atrito na face de ataque que os levou a considerar um modelo com duas zonas

plsticas: a do plano de distoro (zona primria) e a da face de ataque (zona secundria).

O modelo est representado na Fig.5-23. Fazendo o equilbrio de foras actuantes no plano

de distoro AB e na face de ataque BC, resulta que o segmento AC deve ser uma direco

principal e paralelo direco da fora resultante R. Considerando a figura e tendo em

conta a largura de corte b, podemos escrever

( ) | | t

| t

+ =

=

cos

sin

R AB b

R AB b

s

c

(5-44)

Considerando o AABC e aplicando a regra dos senos, temos

( ) ( ) | |

|

| |

|

t

+

=

+

|

.

|

\

|

=

sin

cos

sin

sin

BC

AB 2

(5-45)

Dividindo as duas eq.(5-44) e substituindo o resultado da eq.(5-45) obtemos

( ) | |

|

t

t

+

=

2

2

sin

sin

s

c

(5-46)

MECNICA DO CORTE ORTOGONAL 111

Tomando as condies aos limites (tenses nulas ao longo da linha AC) e tomando os

resultados experimentais obtidos (Fig.5-24) podemos concluir que

|

2

1

5 37 + = , (5-47)

15 15

15

s =

> =

se

se

|

|

(5-48)

Sata & Mizuno

Merchant

Lee & Schaffer

Hucks

50

60

40

30

20

10

0

n

g

u

l

o

d

e

C

o

r

t

e

,

|

-10 10 40 30 20 50

ngulo de Ataque,

0

Fig.5-24 Relaes entre o ngulo de

corte e o ngulo de ataque.

- Kobayashi e Thomsen

[5.23]

(1959) abordaram o tema atravs de mtodos energticos

e definiram um ndice de eficincia q s 1, como a relao entre a energia mnima necess-

ria para o corte e a energia efectivamente gasta. Este ndice significa a relao entre a

energia de distoro na zona primria e a energia de atrito gasta na zona secundria. Usan-

do as notaes das eq.(5-27) e (5-28) teremos:

1 s

+

=

f s

f

u u

u

q (5-49)

Outro significado para este ndice que ele representa a relao entre a fora resultan-

te R obtida pela teoria de Ernst e Merchant e a resultante efectiva R

efect

, isto :

efect

R

R

= q (5-50)

Aplicando esta relao ao resultado inicialmente obtido por Merchant, obtiveram:

( ) ( )

(

=

(

=

|

|

q |

t

q sin 1

sin 2 1

sin 1

2 1

s s

efect

F A

R (5-51)

que lhes permitiu chegar ao seguinte resultado:

( ) ( ) | | | q q | | + = + sin arcsin 1 2 (5-52)

Para q=1 esta equao reduz-se expresso de Merchant (5-33). Dado que o parme-

tro q, por si s, no permite descrever as caractersticas da maquinao do material, uma

112 FUNDAMENTOS FSICOS DO CORTE DE METAIS

vez que se verifica que a energia especfica de corte tambm depende de (|) os autores

definiram o factor de maquinabilidade definido pela relao:

s

s

k

t

= (5-53)

onde k

s

a energia especfica de corte, j referida no captulo anterior. Como

c c s

A / F k = ,

a eq.(5-49) combinada com a eq.(5-12) conduz a

0,20

0,25

0,30

0,35

0,45

0,40

0,55

0,50

0,65

0,60

30 40 20 10 -10 0 50 -20

30

40

20

10

0

50

60

|

q

1,000

0,300

0,400

0,500

0,600

0,700

0,800

0,900

0,960

0,980

0,990

|

Fig.5-25 Relao entre o ngulo de corte e | em funo de e q. Dados extrados de

Kobayashi e Thomsen

[5.23]

( )

( )

( )

( ) | | | q

| t

|

|

q

t

=

(

= =

sin

cos

k

cos

sin

R

A

s

s

efect

c s

1

2

2

1

(5-54)

Na Fig.5-25 mostram-se os resultados de Kobayashi e Thomsen. O parmetro indi-

ca ento o valor da energia especfica de corte necessria para uma dada tenso de corte t

s

enquanto o parmetro q mostra como esta energia aproveitada para remover material.

Assim, se a eficincia for maior, a energia para efectuar a mesma operao nas mesmas

condies ser menor.

Como ao introduzir o parmetro q consideramos a interdependncia entre a distoro

e o atrito, dever considerar-se o comprimento de contacto entre a ferramenta e a apara

como uma parte importante do fenmeno.

MECNICA DO CORTE ORTOGONAL 113

A

f

Fig.5-26 Ferramenta com rea de contacto

controlada

- Takeyama e Usui

[5.22]

demonstraram a importncia deste facto pela via experimen-

tal, utilizando ferramentas com contacto limitado (Fig.5-26). A fora de atrito resultou

proporcional superfcie de contacto, A

f

. Nestas condies deduziram a seguinte expresso

para o ngulo de corte

t

|

cos A

A

k

cos

sin

c

f

s

o

+

=

1

(5-55)

As tenses normais e de corte foram medidas foto-elasticamente, maquinando prove-

tes de chumbo com ferramentas de plstico foto-elstico, em que os resultados esto

reproduzidos na Fig.5-27.

0,5 1,0 1,5 2,0 2,5 3,0

20

16

12

8

4

0

Tenses normais

Tenses tangenciais

T

e

n

s

e

s

n

a

f

a

c

e

d

e

a

t

a

q

u

e

Distncia aresta cortante

(a)

Fig.5-27 (a)Distribuio de tenses na face

de ataque da ferramenta; b) Variao do coefi-

ciente de atrito. Maquinao feita em chumbo

com ferramentas de plstico fotoelstico; =7,

b=5 mm; p= 0,87 mm; e v=0,018 m/min.

0,5 1,0 1,5 2,0 2,5 3,0

0

1

2

3

Distncia aresta cortante

C

o

e

f

.

d

e

a

t

r

i

t

o

n

a

f

a

c

e

d

e

a

t

a

q

u

e

(b)

114 FUNDAMENTOS FSICOS DO CORTE DE METAIS

As concluses apresentadas sugerem, que para a melhoria do desempenho no corte, a

rea de contacto deve ser reduzida. Assim, explica-se tambm a melhoria observada com o

aumento do ngulo de ataque que, como vimos no Captulo 4, favorece a reduo da refe-

rida rea.

REFERNCIAS

5.1 Taylor, F.W., On the art of cutting metals, Trans, ASME, vol.28, 31-350, 1907.

5.2 Denis, P., Organisation Scientifique de lusinage, Ed. Dunod, 1920.

5.3 Rosenhain, W. e Sturney, A.C., Cutting tools research report on flow and rupture of metals during cut-

ting, Engineering, vol.119, p.151, 1925.

5.4 Herbert, E.G., The measurement of cutting temperature, Proc. Inst. Mech. Eng., vol.I, p-289, 1926.

5.5 Ernst, H. e Martellotti, M., The formation and function of the built-up edge, Mech. Eng., p.482, 1935.

5.6 Ernst, H., Physics of metal cutting, ASM Paper, on machining of metals, Cleveland, 1938.

5.7 Ernst, H. e M.E. Merchant, Chip Formation, Friction and High Quality Machined surfaces, artigo re-

tirado de Surface Treatment of Metals, American Society for Metals, vol.29, p299, 1941

5.8 Merchant, M.E., Mechanics of the metal cutting process, J. Appl. Phys., vol. 16, p.267, 1945.

5.9 Merchant, M:E. e Zlatin, N., New methods of analysis of machining processes, Experimental stress

analysis, vol.III, n2, 1946.

5.10 Kronenberg, M., Machining Science and Applications, Pergamon Press, Oxford, 1966.

5.11 Pijspanen, V. Theory of formation of metal chips, J. of Appl. Phys, vol.19, 876-881, 1948.

5.12 Field, M. e Merchant, M.E., Mechanics of formation of the discontinuous chip during metal cutting,

Trans. ASME, no. 5, 71, 1949.

5.13 Machining theory and practice, American Society for Metals, Cleveland.

5.14 G.V. Stabler, The Fundamental Geometry of Cutting Tools, Proc. IME, vol. 165, p.14, 1951.

5.15 Lee, E.H. e Schooner, B.W., The theory of plasticity applied to a problem of machining, J. Appl.

Mech., Trans. ASME, vol.73, p-405, 1951.

5.16 Shaw, M.C., Cook, N.H. e Finnie, I., The shear angle relationship in metal cutting, Trans. ASME, vol.

75, p.273, 1953.

5.17 Cook, N.H. Finnie, I. e Shaw, M.C., Discontinuous chip formation, Trans. ASME, vol.76, p.153, 1955.

5.18 Shaw, M.C., Metal Cutting Principles, MIT Press, Cambridge (Mass.), 1955.

5.19 Sata, T. Mizuno, M., Friction process on cutting tool and cutting mechanism, Trans. JSME, vol.21,

p.416, 1955.

5.20 Finnie, I., A review of metal cutting theories of the past hundred years, Mechanical Engineering,

vol.78, 715-721, 1956.

5.21 Kececioglu, D., Shear strain rate in metal cutting and its effect on shear flow stress, Trans. ASME,

vol.80, 158, 1958.

5.22 Takeyama, H. e Usui, E., The effect of tool-chip contact area in metal machining, ASME Memoria, 57-

A-45, Mech. Eng., vol.80, 109, 1958.

5.23 Kobayashi, S. e Thomsen, E.G., Some observations on the shearing process in metal cutting, Trans

ASME, J. of Eng. for Ind., vol.81, p.251, 1959.

5.24 Chao, B.T. e Trigger, K.J., Controlled contact cutting tools, Trans. ASME, J. of Eng. for Ind., 81,

p.139, 1959.

5.25 Albrecht, P., New development in theory of the metal cutting process, Trans. ASME, J. of Eng. for Ind.,

83, p.557, 1961.

5.26 Kobayashi, S. e Thomsen, E.G., Metal cutting analysis I,II, ASME Memoria, 61-Prod. 1-2, 1961.

MECNICA DO CORTE ORTOGONAL 115

5.27 Turkovich, B. Mechanics of cutting, Proc. Inst. Prod. Eng. Re. Conference, Pittsburgh, 26-31, 1963.

5.28 Pugh, H. e Li, D., Mechanics of the cutting process, Proc. Conf. on tech. of Eng. Manufacture, Inst.

Mech. Eng., 237, 1963.

5.29 Bouillet, J.P., La coupe des mtaux, Paris, Dunod, 1965.

5.30 Zorev, N.H., Metal cutting mechanic s, (trad. H.S.H. Massey), Pergamon Press, 1966.

5.31 Cook, N-H., Manufacturing analysis, Addison-Wesley, Pub- Co., Reading (Mass.), 1966.

5.32 Hastings, W.F., A new quick-stop device and grid technique for metal cutting research, Annals of the

CIRP, vol. XV, p-109, 1967.

5.33 Gonchar, N. e Molodtsov, N.S., Explosive rapid withdrawal of a cutting tool, machine and tooling,

vol.XXXIX, n5, p.142, 1968.

5.34 Black, J.T., On the fundamental mechanism of large strain plastic deformation (electron microscopy of

metal cutting chips), ASME Memoria, 70 WA-Prod. 11, 1970.

5.35 Williams, R.L., High-speed motion pictures of metal cutting analysis, Memoria SME, MR 72/139,

1972.

5.36 Boothroyd, G., Fundamentals of metal machining and machine tools, Scripta, MacGraw-Hill, 1975.

5.37 Kachanov, L.M., Fundamentals of the theory of plasticity, Cap. V, Mir Moscovo, 1974.

Você também pode gostar

- Engrenagens v14Documento75 páginasEngrenagens v14pamies_teixeiraAinda não há avaliações

- Engrenagens v14Documento75 páginasEngrenagens v14pamies_teixeiraAinda não há avaliações

- Teste Diagnostico de Portugues 8anoDocumento6 páginasTeste Diagnostico de Portugues 8anoLuis Ribeiro67% (3)

- Engrenagens v14Documento75 páginasEngrenagens v14pamies_teixeiraAinda não há avaliações

- Cap 4 - Ferramentas de CorteDocumento15 páginasCap 4 - Ferramentas de Cortepamies_teixeiraAinda não há avaliações

- Lista de Exercícios para A Daniel 2 - Com Atrito e Sem AtritoDocumento4 páginasLista de Exercícios para A Daniel 2 - Com Atrito e Sem Atritovneves100% (1)

- A Filosoifa, A Formação Do Educador e As Práticas EducativasDocumento18 páginasA Filosoifa, A Formação Do Educador e As Práticas EducativasStefani VillaAinda não há avaliações

- Evaporação SeminarioDocumento36 páginasEvaporação SeminarioJoana CordeiroAinda não há avaliações

- Rast TestDocumento4 páginasRast TestGustavo Ferreira100% (5)

- Relatório Calor Específico Da ÁguaDocumento11 páginasRelatório Calor Específico Da ÁguaLuiz Henrique100% (2)

- O Melhor Modo de Ler Mário Ferreira Dos SantosDocumento17 páginasO Melhor Modo de Ler Mário Ferreira Dos SantosRicardo Victal De LimaAinda não há avaliações

- Paper Motor Elétrico IIDocumento13 páginasPaper Motor Elétrico IIThiago Camargo100% (1)

- IDB - Aula Resolução de Exercícios - 3 Bimestral - Física Mecânica - 1°anoDocumento9 páginasIDB - Aula Resolução de Exercícios - 3 Bimestral - Física Mecânica - 1°anoMatheus dos Santos SousaAinda não há avaliações

- 12 Camadas de Personalidade - OlavoDocumento29 páginas12 Camadas de Personalidade - OlavoFabio SantosAinda não há avaliações

- Pi 2 - Etapa 4Documento4 páginasPi 2 - Etapa 4Leticia LelêAinda não há avaliações

- Física - Oscilações e Ondulatória - Vestibulares 2020Documento27 páginasFísica - Oscilações e Ondulatória - Vestibulares 2020japizzirani4064Ainda não há avaliações

- 2°D Radioatividade GuilhermeDocumento11 páginas2°D Radioatividade Guilhermeguilhermeschmitze2Ainda não há avaliações

- Analise Do Canal de Distribuição de Bebidas - Estudo de Caso Na Distribuidora Excelente Tigers, Da Cidade de Marília-SPDocumento83 páginasAnalise Do Canal de Distribuição de Bebidas - Estudo de Caso Na Distribuidora Excelente Tigers, Da Cidade de Marília-SPSergio RabassaAinda não há avaliações

- ANO XXXIII - No. 359 - ABRIL DE 1992Documento54 páginasANO XXXIII - No. 359 - ABRIL DE 1992Apostolado Veritatis SplendorAinda não há avaliações

- NBR 13697 - Equipamentos de Protecao Respiratoria - Filtros MecanicosDocumento14 páginasNBR 13697 - Equipamentos de Protecao Respiratoria - Filtros MecanicosMisty MooreAinda não há avaliações

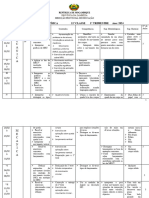

- Plano Analítico 11 Classe - Física I Trimestre 2024Documento4 páginasPlano Analítico 11 Classe - Física I Trimestre 2024Melshim Marcelo LopesAinda não há avaliações

- Termômetro de Galileu - Unicamp 2020Documento3 páginasTermômetro de Galileu - Unicamp 2020Alessandro O. N.Ainda não há avaliações

- Ebook Instalacoes Eletricas 2020Documento80 páginasEbook Instalacoes Eletricas 2020joão cândido100% (1)

- AVALIAÇÃO 3° Bimestre FISICADocumento2 páginasAVALIAÇÃO 3° Bimestre FISICAEEEP Dona Creusa do Carmo RochaAinda não há avaliações

- O Impacto Das Tecnologias de Informação Na Geração Do Artigo Científico PDFDocumento9 páginasO Impacto Das Tecnologias de Informação Na Geração Do Artigo Científico PDFVictor Victor VictorAinda não há avaliações

- Controlador Abl 65Documento2 páginasControlador Abl 65Isabelle CampeloAinda não há avaliações

- Bea GeoDocumento5 páginasBea GeosoniaAinda não há avaliações

- ANPOF - Filosofia Da Natureza-2018Documento378 páginasANPOF - Filosofia Da Natureza-2018OtávioAinda não há avaliações

- DMH Maschinenprospekt 2015 Portugiesisch SpanischDocumento15 páginasDMH Maschinenprospekt 2015 Portugiesisch SpanischRPINILLA (EICO S.A.)Ainda não há avaliações

- Sadiku - Cap 1Documento4 páginasSadiku - Cap 1davi brandaoAinda não há avaliações

- Falange Missionária GREGA V - 1Documento15 páginasFalange Missionária GREGA V - 1Lima Juacir100% (2)

- Atividade Avaliativa - Unidade 1 e 2Documento6 páginasAtividade Avaliativa - Unidade 1 e 2Mateus CostaAinda não há avaliações

- Elementos de MáquinasII - 24 - 04 - 2019Documento3 páginasElementos de MáquinasII - 24 - 04 - 2019ADRIANOAinda não há avaliações

- PROVA 9A e B 8Documento8 páginasPROVA 9A e B 8Maria A AparecidaAinda não há avaliações

- SereiasDocumento61 páginasSereiasJocimar SilvaAinda não há avaliações