Escolar Documentos

Profissional Documentos

Cultura Documentos

Integracao QFD FMEA

Integracao QFD FMEA

Enviado por

rigoniscribdTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Integracao QFD FMEA

Integracao QFD FMEA

Enviado por

rigoniscribdDireitos autorais:

Formatos disponíveis

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

INTEGRAO DAS VISES DE QFD E FMEA POR MEIO DE UM NDICE DE RISCO DE FALHAS MODIFICADO

Alejandro Germn Frank (PPGEP-UFRGS) agerfrank@yahoo.com.ar Danilo Cuzzuol Pedrini (PPGEP-UFRGS) danilo_cp1@yahoo.com.br Mrcia Elisa Echeveste (PPGEP-UFRGS) echeveste@producao.ufrgs.br

No desenvolvimento de novos produtos, algumas ferramentas originalmente concebidas na qualidade so utilizadas e adaptadas para oferecer suporte s atividades de PDP. Tanto o QFD (Quality Function Deployment) quanto o FMEA (Failure Mode andd Effect Analysis) so ferramentas freqentemente utilizadas no desenvolvimento de produtos. No entanto, por terem focos diferentes, geralmente no so aplicadas conjuntamente, embora tenham o potencial para serem integradas. Dessa forma este artigo tem como objetivo apresentar um indicador que integre as vises de atendimento da qualidade demandada do cliente, oriundo do QFD, e da confiabilidade do produto, proveniente do FMEA. O Indicador proposto trata-se de um ndice de risco de falhas modificado que utiliza os indicadores tradicionais do FMEA conjuntamente com o ndice de priorizao das partes do produto do QFD. O indicador proposto foi aplicado em exemplo ilustrativo, onde se apresentam as diferenas com a anlise tradicional. Os resultados obtidos apontam a utilidade do indicador para o desenvolvimento do projeto conceitual do produto. Palavras-chaves: QFD, FMEA, projeto conceitual, desenvolvimento de produto

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

1. Introduo O Desdobramento da Funo Qualidade (Quality Function Deployment QFD) e a Anlise de Modo e Efeito de Falhas (Failure Mode and Effects Analysis FMEA) so ferramentas que utilizam indicadores para avaliar diferentes caractersticas relacionadas ao produto. Enquanto o QFD avalia aspectos relacionados ao atendimento da qualidade demandada do produto, o FMEA avalia aspectos relacionados s falhas do produto, isto relacionados confiabilidade.Alguns autores, como Ginn et al. (1998) e Fernandes e Rebelato (2006), destacam que o QFD e o FMEA podem ser relacionados e utilizados em forma complementar. Cheng e Melo Filho (2007) afirmam que uma forma de integrar as duas ferramentas utilizando o FMEA como auxiliar ao trabalho de QFD, quando necessrio realizar anlise da confiabilidade do produto e processo desenvolvidos durante o projeto. Porm, freqentemente as duas ferramentas so vistas sem inter-relao, e sua integrao, quando ocorre na prtica, tradicionalmente insuficiente e mal explorada, no sendo aproveitado todo o potencial que as mesmas tm (Ginn et al., 1998; Fernandes e Rebelato, 2006). Segundo Fernandes e Rebelato (2006), a falta de integrao entre o QFD e o FMEA pode ser compreendida pelo fato destas ferramentas terem sido desenvolvidas em tempos, organizaes, especialistas e pases distintos, e os procedimentos realizados de forma independente no permitiram a previso de interfaces para a aplicao conjunta dos mesmos. Desta forma, o objetivo do presente trabalho desenvolver um indicador para avaliar os componentes do produto, utilizando de forma conjunta o QFD e o FMEA na fase de desenvolvimento conceitual do produto. Com a utilizao deste indicador, pretende-se determinar as caracterstica prioritrias a serem consideradas na concepo do produto, de forma a atender simultaneamente a qualidade demandada pelo cliente e a confiabilidade do produto. A apresentao do trabalho est subdividida em duas partes, a primeira composta pelos conceitos tericos nos quais est baseado o indicador que se prope e a apresentao do mesmo. A segunda parte a aplicao do indicador proposto a um caso prtico de desenvolvimento de mesas para computador. 2. Referencial Terico 2.1. Desdobramento da Funo Qualidade (QFD) O QFD uma ferramenta que tem por objetivo transformar as necessidades dos clientes nos requisitos tcnicos apropriados para o desenvolvimento de produtos. Esta ferramenta tambm pode ser considerada como sendo um guia para ser utilizado ao longo das fases de concepo, criao e produo de novos produtos (GOVERS, 1996). Essa ferramenta surgiu no Japo no final da dcada de 60, sendo formulada pelos professores Akao e Mizuno, tendo a idia inicial de revelar quais os pontos crticos para a garantia da qualidade. A partir de 1986, o QFD se popularizou nos Estados Unidos, sendo utilizada com caractersticas diferentes das idias originalmente propostas (AKAO e MAZUR, 2003; CHENG e MELO FILHO, 2007).

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

De acordo com Cheng e Melo Filho (2007), os primeiros relatos de aplicaes do QFD no Brasil datam de 1995, sendo utilizados inicialmente em indstrias automobilsticas e de alimentos. Cerca de 90% das empresas que utilizam essa ferramenta no Brasil so de grande porte, sendo que a iniciativa de implantao do mesmo nas empresas ocorre na busca de melhoria do desenvolvimento de produtos em 85% das empresas (CARNEVALLI et al., 2002). Em linhas gerais, de acordo com Ribeiro et al. (2000), o QFD composto por quatro matrizes: (i) a matriz da qualidade; (ii) matriz do produto; (iii) matriz de processos e (iv) matriz de recursos. Dessa forma, de acordo com Govers (1996), o uso do QFD fornece o suporte para as equipes de desenvolvimento de produtos, j que essas quatro matrizes relacionam a demanda do consumidor com as especificaes de engenharia, possibilitando o projeto das partes do produto e a definio das especificaes das variveis dos processos de produo, bem como a alocao inicial de recursos operacionais. Neste artigo sero abordadas somente as matrizes de qualidade e matriz do produto, que enfatizam o desenvolvimento conceitual do produto. Segundo Crawford e Benedetto (2000), o desenvolvimento do conceito do produto a segunda etapa do PDP, posterior identificao das necessidades e oportunidades do produto, e consiste na criao de novas idias para atender s necessidades dos clientes. Segundo Ribeiro et al. (2000), o principal resultado da matriz da qualidade o desdobramento da qualidade demandada, que apresentado atravs do ndice de priorizao das caractersticas da qualidade (IQ), que aponta as caractersticas mais relevantes para atender as necessidades do cliente. O IQ, juntamente com as partes planejadas para o produto so as principais entradas da matriz do produto, que tem como principal resultado o ndice de priorizao para cada parte do produto (IP), que um indicativo de quais partes so mais importantes para atender s necessidades do cliente. 2.2. Anlise do Modo e Efeitos de Falhas (FMEA) O FMEA, de acordo com Gilchrist (1993), uma ferramenta utilizada para identificar, priorizar e eliminar falhas, problemas e erros potenciais em produtos ou sistemas em desenvolvimento antes do seu lanamento no mercado. Esta ferramenta surgiu aproximadamente em 1963, em estudos realizados pela agncia americana NASA para a misso Apollo. Puente et al. (2001) comenta que, posteriomente, o FMEA foi aplicado na indstria automobilstica, onde serviu para quantificar e ordenar os defeitos potenciais ainda na fase de projeto, impedindo que essas falhas chegassem ao cliente final. De acordo com Franceschini e Galetto (2001), o FMEA uma ferramenta de confiabilidade que requer a identificao de problemas potenciais de um produto ou sistema, com suas freqncias e causas potenciais, antes de serem repassados ao consumidor final. Ainda para esses autores, o resultado desta ferramenta a quantificao da criticidade de cada modo de falha, provendo uma priorizao de cada modo de falha e uma lista de aes preventivas para seu controle e remoo. Ben-Daya e Raouf (1995) comentam que esta ferramenta apresenta um carter preditivo de falhas e aplicada ainda na fase de desenvolvimento do produto e fases de projeto, de forma a melhorar a sua eficincia na deteco das possveis falhas e diminuindo a necessidade de retrabalho em estgios posteriores de produo. Segundo Fernandes e Rebelato (2006) a

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

aplicao do FMEA ao produto permite definir a necessidade de alteraes no projeto do produto, estabelecer prioridades para as aes de melhoria, auxiliar na definio de testes e validao do produto, na identificao de caractersticas crticas e na avaliao dos requisitos e alternativas do projeto. O procedimento geral do FMEA requer a execuo das seguintes etapas: (i) identificao de modos de falha conhecidos e potenciais; (ii) identificao dos efeitos e da severidade de cada modo de falha; (iii) identificao das possveis causas e probabilidades de ocorrncia para cada modo de falha; (iv) identificao dos modos de falha e sua probabilidade de deteco e; (v) avaliao do potencial de risco de cada modo de falha e definio de medidas para sua eliminao ou reduo. As duas primeiras etapas de execuo apontadas por Fernandes e Rebelato (2006) contm os possveis modos de falhas de componentes do produto, montagens e fases de manufatura. As duas etapas seguintes consistem na avaliao e priorizao de cada modo de falha atravs de trs ndices distintos (TENG e HO, 1995; PUENTE et al., 2001): (i) ndice de ocorrncia (O), que a probabilidade de que ocorra um determinado modo de falha e causa; (ii) ndice de severidade (S), que indica a gravidade dos efeitos advindos de um modo de falha e; (iii) ndice de deteco (D), que a probabilidade de deteco de um modo de falha, podendo ocorrer atravs de revises de projeto, testes, medidas de controle de qualidade ou at mesmo por uso indevido do produto j por parte do usurio. A quinta e ltima etapa de execuo do FMEA o clculo do ndice de risco de cada modo de falha (IR) atravs da equao (1). (1) IR i = O i Si D i O IRi permite determinar a ordem de priorizao das mesmas para conhecer qual destas falhas deve ter maior ateno de forma que no cheguem at o cliente. Os modos de falha com os maiores IRi so assumidos como sendo mais importantes, devendo ter prioridade na reviso do projeto do produto (TENG e HO, 1995; FRANCESCHINI e GALETTO, 2001). 2.3. Mtodos existentes para a integrao entre QFD e FMEA Os dois principais mtodos de integrao do QFD e FMEA encontrados na literatura consultada foram apresentados por Cheng e Melo Filho (2007) e por Fernandes e Rebelato (2006). No primeiro mtodo as priorizaes dos componentes resultantes do QFD so utilizadas para avaliar quais as partes do produto so mais importantes para atender s necessidades do cliente. A partir dessa priorizao, realiza-se o FMEA de maneira tradicional para cada um dos componentes mais representativos da ponderao obtida no QFD. Dessa forma, o mtodo apresentado por Cheng e Melo Filho (2007) utiliza o QFD e o FMEA em forma seqencial, sendo que o QFD auxilia o FMEA na seleo dos componentes a serem avaliados. Neste mtodo, os componentes so desdobrados nas possveis falhas, as quais so avaliadas pelos indicadores tradicionais desta ferramenta. Finalmente, determina-se um ranking com as principais falhas de cada um dos componentes avaliados e que, portanto, devem ser prevenidas. Por outro lado, no mtodo proposto por Fernandes e Rebelato (2006), o QFD e o FMEA esto relacionados por meio dos ndices de priorizao de componentes (IP), obtidos da matriz QFD do produto, que so utilizados como ndice de severidade de falha na anlise do FMEA. Isto significa que, no FMEA, o grau de importncia da falha ser igual ao grau de importncia que

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

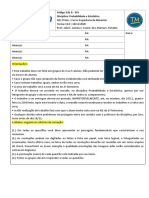

tem o componente que pode falhar com relao a todas as partes do produto. Segundo Fernandes e Rebelato (2006), esta forma de integrar as duas ferramentas torna a avaliao dos riscos um indicador muito mais fiel do no-atendimento das expectativas do produto do que somente a simples avaliao baseada na experincia do time. Porm, esta considerao pode levar dificuldade de diferenciao entre a severidade (S) de vrias falhas em um mesmo componente. Portanto, essa forma de integrao poderia ser utilizada somente quando se analisa uma nica falha para cada componente, pois neste caso no seria necessrio discriminar entre a importncia de vrias falhas do componente que podem ter impacto diferenciado no produto final. Por essa razo, o presente trabalho apresenta uma integrao das duas ferramentas considerando os ndices IP e S de forma independente mas utilizando-os em um s indicador de maneira integrada, como ser apresentado na seguinte seco. 3. O Indicador de Integrao Proposto A abordagem proposta permite a integrao das vises do QFD e FMEA, considerando este como um passo sucessivo ao QFD para a obteno de um s indicador. Para chegar ao indicador proposto se realizam 5 etapas, apresentadas na Figura 3, e formadas por: (i) elaborao dos questionrios para levantar as necessidades da qualidade demandada pelos clientes e determinao dos ndices de priorizao da qualidade demanda (ID); (ii) elaborao da matriz QFD da qualidade, onde so determinadas as especificaes tcnicas e os respectivos pesos (IQ); (iii) elaborao da matriz do produto, onde so determinados os ndices de priorizao das partes do produto (IP); (iv) elaborao do FMEA e (v) combinao do IR e do IP para gerar o indicador de risco modificado (IR*). As quatro primeiras fases para a obteno do indicador, consistem na aplicao tradicional do QFD e do FMEA, portanto, no sero apresentadas. Neste trabalho somente ser apresentado o resultado final da matriz QFD do produto, que ser utilizada para a integrao proposta. As etapas para a obteno do indicador proposto so resumidas na Figura 1. O mtodo de integrao entre QFD e FMEA apresentado neste trabalho combina as abordagens de Fernandes e Rebelato (2006) e Cheng e Melo Filho (2007). Assim, de forma semelhante ao mtodo proposto por Fernandes e Rebelato (2006), este enfatiza a integrao das duas ferramentas atravs dos ndices resultantes das mesmas. Alm disso, assim como no mtodo de Cheng e Melo Filho (2007) identificam-se os componentes crticos atravs do QFD, para depois serem avaliadas as possveis falhas para esses componentes.

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Caractersticas de Qualidade Questionrio (Qualidade Demandada)

ID Desdobramento

da Qualidade Demandada

Matriz da Qualidade

Especificaes Priorizao

IQ Matriz do Produto Reviso do Conceito do produto

Desdobramento do Produto

IP

FMEA IR*=(IPxFxSxD)

Conceito inicial do produto

Figura 1 Etapas para integrao de QFD e FMEA num nico indicador

O mtodo de integrao entre o QFD e o FMEA proposto apresentado na Figura 1, onde possvel observar a utilizao conjunta dos trs ndices tradicionais do FMEA: ocorrncia (O), severidade (S) e capacidade de deteco da falha (D), que so utilizados para compor o ndice de risco (IR) do FMEA e a utilizao do ndice de priorizao das partes do produto (IP). A seguir, os valores assumidos pelo ndice IR do FMEA e pelo ndice IPi do QFD so ajustados de forma que ambos tenham a mesma escala e, conseqentemente, tenham a mesma influncia durante a integrao. Justifica-se isto, pois as caractersticas de atendimento qualidade demandada do QFD e risco de falha apresentado pelo FMEA so considerados aspectos complementares. Os ndices ajustados IPa e IRa so apresentados nas equaes 2 e 3, respectivamente:

IPi min( IPi ) (2) IPa i = 1 + 8 max( IP ) min( IP ) i i IR ij min( IRij ) (3) IRa ij = 1 + 8 max( IR ) min( IR ) ij ij De acordo com as equaes 2 e 3, ambos os ndices ajustados, IPa e IRa so normalizados para o intervalo 1 a 9. O ndice de risco modificado (IR*), resultado da integrao entre o QFD e o FMEA obtido atravs da equao 4: (4) IR ij * = IPa i IRa ij

Ressalta-se que os ndices IPai e IPaij foram ajustados para variar em uma escala de 1 a 9, conforme a escala usualmente utilizada no QFD. O FMEA modificado para o clculo do IRij* apresentado na Figura 2. No clculo do IRij de cada possvel falha (j) de um componente i, os ndices Oij, Sij e Dij variam de acordo com as caractersticas da falha j. Porm, o valor do ndice IPai ser o mesmo para todas as falhas j de um mesmo componente i, dado que esse ndice esta relacionado

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

parte ou componente que pode ter mais de uma falha. Para o mtodo proposto, esses valores dos ndices podem ser avaliados em diferentes escalas, de acordo com o critrio da equipe que realizar as avaliaes nas matrizes do QFD e das falhas no FMEA. Assim como na abordagem tradicional do FMEA, os ndices Oij e Sij sero avaliados em uma escala de 1 a 10, onde a maior probabilidade ou severidade representada pelo valor mais alto. O ndice Dij avaliado em uma escala de 1 a 10 onde a maior probabilidade de deteco representada pelo valor mais baixo da escala.

Componente do produto Componente 1 ... Componente i IP IPa Modo Falha M1 IP1 IPa1 ... M1j ... IPi ... IPai ... Mij de Efeito de falha sobre o cliente E1 ... E1j ... Eij O O1 ... O1j ... Oij S S1 ... S1j ... Sij D D1 ... D1j ... Dij ... IPij ... IPaij IR IR11 ... IRa IRa11 ... IR* IR11* ... IR1j* ... IRij*

Figura 2 Estrutura esquemtica para o clculo do indicador proposto.

Por outro lado, o ndice IPi depender das priorizaes da qualidade demandada obtidas no questionrio fechado e da escala adotada nos cruzamentos nas matrizes de QFD. No questionrio da qualidade demandada, usualmente, adotada uma escala de 0% a 100%, para representar a importncia relativa de cada aspecto demandado pelos clientes. Paralelamente, nas avaliaes dos relacionamentos no interior das matrizes do QFD adota-se a seguinte escala sugerida por Mizuno e Akao (1994): (0) para inexistncia de relacionamento; (1) fraco; (3) moderado; (6) mdio e (9) forte. Uma vez determinados todos os ndices de riscos das possveis falhas, realiza-se a priorizao das mesmas, determinando-se quais so as mais relevantes. Desta maneira, possvel identificar os principais problemas que devem ser prevenidos para assegurar a confiabilidade do produto. Embora todas as falhas sejam importantes, com a priorizao do ndice de risco modificado (IR*) possvel determinar as falhas relevantes tanto para a confiabilidade do componente como tambm para os principais aspectos da qualidade demandada pelos clientes, considerada indiretamente atravs do ndice IP. Assim sendo, os engenheiros de produto podem ter uma referncia de priorizaes para saber quais os pontos crticos que devem ser considerados e tratados durante o desenvolvimento do conceito do produto analisado. O indicador proposto utiliza os ndices IP e S de forma independente devido ao fato de que o ndice IP avalia importncia de um componente para atender qualidade demandada de um produto e o ndice S avalia a importncia de uma falha em prejudicar o correto funcionamento de um componente especfico do produto, focando-se na confiabilidade. Ressalta-se que os dois indicadores S e IP foram avaliados independentemente, mas utilizados em forma conjunta no IR*. Assim, possvel avaliar tanto a qualidade como a confiabilidade no mesmo indicador. Assim sendo, no ndice IR* apresentado, uma falha muito importante (ndice IR alto) para um componente avaliado, pode ter importncia moderada quando se considera o peso que este

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

componente possui para atender aos itens de qualidade demandada dos clientes (ndice IP baixo). Por outro lado, no ndice IR* as falhas mais importantes sero aquelas que alm de ser muito representativas para o componente (IR alto) tambm formam parte de um componente com alta priorizao para atender a qualidade demandada. 4. Aplicao do Indicador Proposto ao Desenvolvimento de mMesas para Computador Nesta seo apresentada uma aplicao prtica do mtodo de integrao proposto ao desenvolvimento do conceito de mesas para computadores do tipo desktop. Esta aplicao foi realizada com a finalidade de avaliar as diferenas que se obtm nos resultados da utilizao do QFD e FMEA tradicionais frente ao indicador proposto. Ressalta-se que a fase do desenvolvimento detalhado do produto no foi parte do foco deste trabalho, sendo somente abordada a etapa do projeto conceitual. A aplicao iniciou com a elaborao de um questionrio qualitativo com questes abertas, sendo esta a base para a elaborao do questionrio quantitativo. O pblico-alvo da pesquisa foram os estudantes de graduao que utilizam este tipo de mobilirio. A tcnica de amostragem utilizada foi a no-probabilstica por convenincia, j que se estudou um grupo de estudantes da UFRGS, formado por 30 pessoas. A seleo deste grupo teve a finalidade de testar o indicador proposto, sem a necessidade de uma amostra representativa da populao. O passo seguinte foi a construo das matrizes de qualidade e de produto do QFD. Na matriz do produto, apresentada na Figura 3, foram identificadas as partes do produto que atendem s caractersticas de qualidade especificadas. Como resultado da matriz de produto, direita das clulas de relacionamento, obtm-se os pesos de importncia (IPi) de cada componente do produto, que foram utilizados posteriormente na construo do FMEA.

Figura 3 - Matriz QFD do produto.

Os pesos IPi, obtidos na matriz do produto, foram organizados em um grfico de Pareto que apresentado na Figura 4. Neste grfico identificou-se a hierarquia entre os componentes, considerando sua influncia no atendimento das caractersticas de qualidade. Para simplificar a apresentao do restante do artigo, adotou-se o critrio de realizar o FMEA dos quatro componentes mais importantes da lista. A seguir, elaborou-se o FMEA apresentado na Figura 5. Na elaborao, foram consideradas as avaliaes do FMEA tradicional, mediante o ndice IR, e do FMEA modificado, mediante

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

o ndice IR*. Seguindo a lgica proposta, na anlise do FMEA modificado foram utilizados os ndices IPi dos componentes, obtidos da matriz de produto do QFD, que foram ajustados a uma escala de 1 a 9 no ndice de priorizao ajustado dos componentes IPaij.

Figura 4 - Grfico de Pareto dos ndices IPi para os componentes do produto

Na Figura 5 observa-se que um mesmo ndice de priorizao para uma determinada parte est relacionado com os diferentes modos de falhas associados mesma. Os valores do ndice de ocorrncia das falhas (O) foram estabelecidos em base aos problemas mais habituais observados neste tipo de mvel, considerando que os valores do ndice de severidade (S) foram determinados avaliando a criticidade da falha no produto final do componente avaliado. Finalmente os ndices de deteco das falhas (D) foram estabelecidos considerando a dificuldade de detectar a possvel falha durante o desenvolvimento do produto. Uma vez obtidos os ndices O, S e D, calculou-se o ndice de risco tradicional IRij e IRaij.

Efeito da falha sobre o cliente Deteriorao da esttica e aspecto visual Deteriorao da esttica e aspecto visual Dificuldade de leitura, incmodo Deteriorao da esttica e aspecto visual Problemas para regular a posio do apoio Problemas para guardar o apoio Incmodo para digitar Incmodo para digitar Prob. Ergonmico por usar o mouse na superfcie da mesa Falta espao para guardar objetos Incmodo para abrir a gaveta

Componente

IP

IPa

Modo de falha As quinas e bordas se desgastam Marcas por umidade de elementos apoiados Excessivo brilho da superfcie Marcas decorrentes da escrita sobre a superfcie O apoio sai do trilho Os trilhos se emperram

O S D 4 3 6 5 6 7 8 3 3 3 9 4 9 4 7 6 7 5 2 5 3 4 4 6

IR 84 45 108 100 162 112 224 108

IRa 3,6 2,1 4,5 4,2 6,6 4,7 9,0 4,5

IR* 32,5 19,0 40,8 38,1 14,4 10,2 19,6 9,9

Superfcie

32,56

Apoio do teclado

18,83

2,18

O apoio fica frouxo Pode dobrar por apoio do peso dos braos Mouse e teclado no cabem juntos na superfcie de apoio A gaveta se emperra

2 8 6

8 6 6

2 4 5

32 192 180

1,6 7,8 7,3

3,5 14,4 13,6

Gavetas

18,18

1,86 Quebra do puxador

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

A gaveta sai do trilho O apoio fica frouxo Apoio do monitor 16,46 1,00 A regulao da altura do apoio emperra

Incmodo para abrir a gaveta Problemas de leitura e de fixao da viso Incmodo do ngulo de viso na tela

3 4

8 8

3 5

72 160

3,2 6,5

5,9 6,5

16

1,0

1,0

Figura 5 - FMEA tradicional e modificado.

Uma vez obtidos os ndices IR* das falhas como resultado do produto entre o IPaij e o IRaij, as falhas so organizadas em um grfico de Pareto de acordo com a importncia do ndice de risco associado a cada uma das mesmas. Nas Figuras 6 e 7 so apresentados os grficos de Pareto para o ndice de risco tradicional (IR) e para o ndice de risco modificado (IR*) proposto neste trabalho.

Figura 6 - Grfico de Pareto para o ndice de risco tradicional (IR).

10

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

Figura 7 - Grfico de Pareto para o ndice de risco modificado (IR*).

Com base na comparao das Figuras 6 e 7 pode-se observar que alguns resultados dos ndices variam significativamente entre as duas formas de anlise. O caso mais relevante das falhas associadas superfcie da mesa, no qual trs dessas falhas anteriormente posicionadas no oitavo, nono e dcimo lugar ficaram no primeiro, segundo e terceiro lugar respectivamente. Isto ocorre devido ao fato de que, embora no FMEA tradicional a superfcie da mesa tenha risco moderado de falha, na anlise do QFD este componente teve uma elevada importncia frente aos demais para atender qualidade demandada, alcanando quase o dobro de importncia em relao ao segundo componente priorizado. Isto significa que uma falha pode no afetar diretamente o funcionamento do componente, mas a mesma sumamente importante para o cliente, pois atende aspectos prioritrios da qualidade demandada. Dessa forma, atravs de uma avaliao conjunta de atendimento qualidade demanda e confiabilidade, pode-se observar que a superfcie da mesa o componente mais crtico do produto pois o IR* da falha associada mesma teve o valor mais alto. Isto significa que no caso de acontecer essa falha, no s prejudica o funcionalidade do componente, mas tambm a uma caracterstica-chave para o cliente. Da mesma maneira, pode-se observar que as falhas posicionadas no segundo e terceiro lugar tambm esto vinculadas com o mesmo componente do produto, destacando-se assim a importncia que tem as falhas associadas com o mesmo. As falhas que seguem, em ordem decrescente, esto vinculadas com os demais componentes, seguindo a lgica de priorizao baseada na importncia do componente para o atendimento da qualidade demandada. Com esta anlise apresentada, pode-se observar que a informao obtida a partir da integrao do QFD e FMEA permite focar a ateno aos parmetros crticos da mesa que incidem diretamente sobre a qualidade e confiabilidade do produto. Por tanto, com a obteno dessa informao, fornece-se novas caractersticas que os projetistas devero considerar no projeto conceitual do produto. 5. Concluses

11

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

No presente trabalho foi proposto um indicador que permite a integrao de QFD e FMEA por meio da identificao dos principais componentes a serem considerados no desenvolvimento do conceito do produto para atender aos requisitos de qualidade e confiabilidade conjuntamente. A proposta consiste em integrar no ndice de risco calculado do FMEA, tambm os pesos das partes do produto, obtidos da matriz QFD do produto. Como resultado, obteve-se um indicador final que assinala quais os componentes mais crticos que devem ser enfatizados no desenvolvimento do produto, atendendo conjuntamente tanto a qualidade como confiabilidade do produto. Com isto, pode-se obter uma anlise de priorizao dos componentes mais abrangente do que nos mtodos tradicionais, pois se consideram mais fatores simultaneamente para determinar as partes prioritrias do produto. A integrao proposta teve como foco o desenvolvimento do conceito do produto, podendo ser utilizado em aplicaes da matriz QFD de processos, de recursos, entre outras, nas quais tambm podem ser realizadas avaliaes de FMEA. Desta maneira, uma possvel linha futura de pesquisa pode estar dirigida ao estudo da replicao desta abordagem em outras fases do PDP, obtendo-se assim uma anlise global das prioridades em cada uma das etapas desse processo. Alm disso, surgem outras questes para futuras pesquisas, que consistem em como considerar outros ndices dentro do indicador proposto, como os ndices de competitividade, de tempo de desenvolvimento, entre outros que foram propostos no trabalho de Ribeiro et al. (2001) para as matrizes do QFD. Na incluso desses ndices, tambm se deveria responder a questo de como os mesmos influenciariam sobre os pesos dos fatores de qualidade e confiabilidade considerados no presente trabalho. Desta maneira, fica aberta a possibilidade para outros trabalhos que permitam ampliar a capacidade de integrao entre o QFD e FMEA no desenvolvimento de produtos. Referncias

AKAO, Y.; MAZUR, G. H. The Leading Edge in QFD: Past, Present and Future. International Journal of Quality and Reliability Management, v. 203, n. 1, p. 20-35, 2003. BEN-DAYA, M. e RAOUF, A. A revised failure mode and effects analysis model. International Journal of Quality and Reliability Management, v. 13, n. 1, p. 43-47, 1995. CARNEVALLI, J. A.; SASSI, A.; MIGUEL, P.A.C. Comparao do uso do QFD no Brasil e no Reino Unido. Revista Produto & Produo, vol. 6, n. 2, p. 31-39, 2002. CHENG, L. C. e MELO FILHO, L.D.R. QFD Desdobramento da Funo Qualidade na Gesto de Desenvolvimento de Produtos. So Paulo: Editora Blcher, 2007. CRAWFORD, C. M.; BENEDETTO, C.A. di. New Products Management. 6th. ed. Boston: Mc .Graw-Hill. FERNANDES, J. M. R.; REBELATO, M.G. Proposta de um mtodo para integrao entre QFD e FMEA. Revista Gesto e Produo, v.13, n.2, p.245-259, 2006. FRANCESCHINI, F. e GALETTO, M. A new approach for evaluation of risk priorities of failure modes in FMEA. International Journal of Production Research, v. 39, n. 13, p. 2991-3002, 2001. GILCHRIST, W. Modelling Failure Modes and Effects Analysis. International Journal of Quality and Reliability Management, v. 10, n. 5, p. 16-23, 1993. GINN, D.M. ; JONES, D.V. ; RAHNEJAT, H. ; ZAIRI, M. The QFD/FMEA interface. European Journal of Innovation Management, vol.1, N1, pp.7-20, 1998.

12

XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUO

A integrao de cadeias produtivas com a abordagem da manufatura sustentvel.

Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008

GOVERS, C. P. M. What and how about quality function deployment (QFD). International Journal of Production Economics, v. 46-47, p. 575-585, 1996. MIZUNO, S. & AKAO, Y. QFD: The Customer-driven Approach to Quality Planning and Deployment. Tokyo: Asian Productivity Association, 1994. PUENTE, J.; PINO, R.; PRIORE, P.; DE LA FUENTE, D. A decision support system for applying failure mode and effects analysis. International Journal of Quality and Reliability Management, v. 19, n. 2, p. 137-150, 2001. RIBEIRO, J.L.D.; ECHEVESTE. M. E.; DANILEVICZ, A.M. QFD - Desdobramento da Funo Qualidade. Srie Monogrfica. Programa de Ps-Graduao em Engenharia de Produo. UFRGS, 2001. TENG, S.; HO, S. Failure mode and effects analysis an integrated approach for product design and process control. International Journal of Quality and Reliability Management, v. 13, n. 5, p. 8-26, 1995.

13

Você também pode gostar

- EstatisticaDocumento168 páginasEstatisticaRoberto Santos100% (1)

- Plano de Ensino Inglês Ensino FundamentalDocumento14 páginasPlano de Ensino Inglês Ensino FundamentalThalles FincoAinda não há avaliações

- Metodologia E Pesquisa Científica em Ciências SociaiDocumento169 páginasMetodologia E Pesquisa Científica em Ciências SociaiQualidade NCAinda não há avaliações

- Econometria - Aula 02Documento55 páginasEconometria - Aula 02Michel TagimaAinda não há avaliações

- 8 - Planejamento de ExperimentosDocumento15 páginas8 - Planejamento de ExperimentosdanilocutiAinda não há avaliações

- 5 - Inferência Estatística (Minitab)Documento28 páginas5 - Inferência Estatística (Minitab)danilocutiAinda não há avaliações

- 6 - Análise de RegressãoDocumento22 páginas6 - Análise de RegressãodanilocutiAinda não há avaliações

- 4 - Estatística Básica - MinitabDocumento7 páginas4 - Estatística Básica - MinitabLuiz Carlos AndradeAinda não há avaliações

- 2 - Manipulando Dados - MinitabDocumento18 páginas2 - Manipulando Dados - MinitabRebecca BarrosAinda não há avaliações

- 1 - Introdução Ao MINITAB 14Documento12 páginas1 - Introdução Ao MINITAB 14danilocutiAinda não há avaliações

- Apresentação - SPSS e Minitab - Projeto de Experimentos IDocumento60 páginasApresentação - SPSS e Minitab - Projeto de Experimentos IdanilocutiAinda não há avaliações

- Análise Das Operações de Carregamento e Descarregamento de Produtos em Uma Distribuidora de Bebidas Através Do Projeto de ExperimentosDocumento8 páginasAnálise Das Operações de Carregamento e Descarregamento de Produtos em Uma Distribuidora de Bebidas Através Do Projeto de ExperimentosdanilocutiAinda não há avaliações

- 5 - Inferência Estatística (Minitab)Documento28 páginas5 - Inferência Estatística (Minitab)danilocutiAinda não há avaliações

- 1.AULA 2 - Fenomenologia Da ReligiãoDocumento33 páginas1.AULA 2 - Fenomenologia Da ReligiãoDilma BragaAinda não há avaliações

- Dissertação - Simone Candida Lima - CompletaDocumento135 páginasDissertação - Simone Candida Lima - CompletaAlan MilhomemAinda não há avaliações

- Estatistica PDFDocumento161 páginasEstatistica PDFmagideAinda não há avaliações

- Alvenaria de Vedação em Edifícios Altos-TeseDocumento175 páginasAlvenaria de Vedação em Edifícios Altos-TesedelciogarciaAinda não há avaliações

- Fundações Aula 01Documento28 páginasFundações Aula 01ThamiresAinda não há avaliações

- Projeto Qualificação Doutorado PDFDocumento106 páginasProjeto Qualificação Doutorado PDFJoacir MachadoAinda não há avaliações

- Modulo1 PONTUAÇÃODocumento5 páginasModulo1 PONTUAÇÃOJair Osvaldo Sancha Silva100% (1)

- Projeto Pedagógico de Eng. ElétricaDocumento185 páginasProjeto Pedagógico de Eng. ElétricaErick RyanAinda não há avaliações

- Aula 4 - A Origem Da Vida - Biogênese X Abiogênese - 22-02-13Documento20 páginasAula 4 - A Origem Da Vida - Biogênese X Abiogênese - 22-02-13Jimmy OliveiraAinda não há avaliações

- Trabalho Plano de Negocio.Documento11 páginasTrabalho Plano de Negocio.gpasseidAinda não há avaliações

- Aprendizado em FocoDocumento41 páginasAprendizado em FocokarinaAinda não há avaliações

- Produção de Geléia Real em Colméias de Abelhas Africanizadas em Mossoró-RnDocumento1 páginaProdução de Geléia Real em Colméias de Abelhas Africanizadas em Mossoró-RnDaniel Santiago PereiraAinda não há avaliações

- LV Agricultura Digital 2020 Cap11Documento19 páginasLV Agricultura Digital 2020 Cap11Alisson gabrielAinda não há avaliações

- Técnica de Expressão em Língua PortuguesaDocumento12 páginasTécnica de Expressão em Língua PortuguesaAmaral100% (2)

- Template Vol 3Documento150 páginasTemplate Vol 3Douglas Nascimento dos SantosAinda não há avaliações

- Responsabilidade Ambiental Corporativa Um Panorama Das Publicações Internacionais para A Identificação de Temáticas EmergentesDocumento19 páginasResponsabilidade Ambiental Corporativa Um Panorama Das Publicações Internacionais para A Identificação de Temáticas EmergentesPablo MarlonAinda não há avaliações

- Met 1Documento64 páginasMet 1jussivaneAinda não há avaliações

- Cronograma e MetodologiaDocumento2 páginasCronograma e MetodologiaJessica Byron100% (1)

- Excelência em Desempenho OperacionalDocumento61 páginasExcelência em Desempenho OperacionalGerisval Alves Pessoa100% (2)

- Algumas Melodias Modais No CocoDocumento10 páginasAlgumas Melodias Modais No Cocosarulla89Ainda não há avaliações

- GUIMARAES MELO DUVERNOY - 2015.1 (Artigo Sobre As Mídias)Documento25 páginasGUIMARAES MELO DUVERNOY - 2015.1 (Artigo Sobre As Mídias)Isabela YuriAinda não há avaliações

- N2 Prob EstatísticaDocumento3 páginasN2 Prob EstatísticaLeticia PasiniAinda não há avaliações

- Monografia Final - Sílvia Lucas CuambaDocumento48 páginasMonografia Final - Sílvia Lucas CuambaSílvia CuambaAinda não há avaliações

- CA - Desenho A-10º AnoDocumento8 páginasCA - Desenho A-10º AnocorreiaapAinda não há avaliações

- Artigo - Critério Harmonizado SMDocumento7 páginasArtigo - Critério Harmonizado SMGabriele Pereira RochaAinda não há avaliações

- El 0203 19 (Ce 1077)Documento3 páginasEl 0203 19 (Ce 1077)ventooesteAinda não há avaliações