Escolar Documentos

Profissional Documentos

Cultura Documentos

Produção de Sínter de Minério de Ferro Utilizando Poeira de Aciaria Elétrica Como Matéria Prima

Enviado por

Juliana FaberTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Produção de Sínter de Minério de Ferro Utilizando Poeira de Aciaria Elétrica Como Matéria Prima

Enviado por

Juliana FaberDireitos autorais:

Formatos disponíveis

72 Tecnol. Metal. Mater. Miner., So Paulo, v. 10, n. 1, p. 72-77, jan.-mar.

2013

1

Doutorando em Engenharia Metalrgica, Universidade de So Paulo USP, Av. Professor Mello Moraes, 2463, Cep 05508-030,

Cidade Universitria, So Paulo, SP, Brasil. E-mail: bridi.victor@gmail.com

2

Professora Associada, Doutora em Engenharia Metalrgica, Universidade de So Paulo USP, Av. Professor Mello Moraes, 2463, Cep 05508-030,

Cidade Universitria, So Paulo, SP, Brasil. E-mail: espinosa@usp.br

3

Professor titular, Doutor em Engenharia Metalrgica, Universidade de So Paulo USP, Av. Professor Mello Moraes, 2463, Cep 05508-030,

Cidade Universitria, So Paulo, SP, Brasil. E-mail: jtenorio@usp.br

PRODUO DE SNTER DE MINRIO DE FERRO UTILIZANDO

POEIRA DE ACIARIA ELTRICA COMO MATRIA PRIMA

Victor Bridi Telles

1

Denise Crocce Romano Espinosa

2

Jorge Alberto Soares Tenrio

3

Resumo

A produo de ao atravs dos fornos eltricos a arco (FEA) gera aproximadamente 15% a 20% de poeira de

aciaria eltrica (PAE). Este resduo considerado perigoso devido presena de metais como o chumbo e o cdmio que

lixiviam em gua. Devido a isto, a reciclagem da PAE torna-se uma alternativa para diminuir custos com aterros alm de

diminuir os danos causados pelo resduo no meio ambiente. Por sua vez, a sinterizao de minrio de ferro um processo

que reaproveita a maior parte dos nos gerados no setor siderrgico. A PAE, contudo, no reutilizada neste processo

por conter zinco potencialmente contaminante ao snter. O zinco altamente prejudicial no interior dos altos fornos, pois

forma crostas no revestimento refratrio e afeta o equilbrio termodinmico do processo. Deste modo, este trabalho

estuda o reaproveitamento da PAE no processo de sinterizao com o objetivo de produzir snter de minrio de ferro

com teor de zinco dentro ou prximo do limite estabelecido para os altos fornos.

Palavras-chave: Poeira de aciaria; Resduo industrial; Sinterizao; Zinco.

IRON ORE SINTER PRODUCTION USING ELECTRIC ARC

FURNACE DUST AS RAW MATERIAL

Abstract

The steel production through Electric Arc Furnaces (EAF) generates approximately 15% to 20% of Electric Arc

Furnace Dust (EAFD). This waste is considered dangerous due to the presence of metals as lead and cadmium that leach

in contact with water. Because of this, the EAFD recycling becomes an alternative to diminish the costs with landlls

and environmental harms caused by the waste. The iron ore sintering is a process that reuses most part of powders

generated by the steelmaking. However the EAFD is not reused in this process because it contains zinc. The zinc is

highly detrimental inside blast furnaces causing heavy crusts and affecting the thermodynamic equilibrium of the process.

Therefore, this work studies the EAFD reuse in the iron ore sintering process to produce iron ore sinter with zinc

contents between the limits established for blast furnaces.

Key words: Sintering dusts; Industrial waste; Sintering; Zinc.

http://dx.doi.org/10.4322/tmm.2013.010

Tecnol. Metal. Mater. Miner., So Paulo, v. 10, n. 1, p. 72-77, jan.-mar. 2013 73

Produo de snter de minrio de ferro utilizando poeira de aciaria eltrica como matria prima

Anlise qumica e granulomtrica do resduo

(PAE);

Fabricao de micropelotas (aglomerados com

3 mm a 5 mm de dimetro) compostas por PAE

(70%) e moinha de coque (30%);

Produo das misturas de sinterizao;

Sinterizao das misturas de referncia e dos

snteres com adies de 10%, 15% e 20% de

micropelotas; e

Caracterizao das misturas e dos snteres.

2.1 Caracterizao da PAE

Foram realizadas anlises qumicas por uores-

cncia de raios-X e por titulometria, para determinar

os principais constituintes da amostra e o teor de ferro

metlico. O resduo tambm foi caracterizado atravs de

anlise granulomtrica utilizando o equipamento Malvern

Mastersizer 2000.

2.2 Fabricao das Micropelotas

O minrio de ferro para sinterizao (sinter

feed) deve possuir granulometria acima de 0,10 mm

(150 mesh). Partculas com tamanhos menores diminuem

a permeabilidade do leito de sinterizao e prejudicam a

produtividade do processo.

(5)

Deste modo, o resduo foi

submetido a uma etapa de pr-aglomerao denominado

micropelotizao.

Uma mistura com 70% de PAE e 30% de moinha

de coque foi micropelotizada separadamente em um mistu-

rador cilndrico. As micropelotas com 3 mm a 5 mm de

1 INTRODUO

A sinterizao de minrio de ferro empregada

no setor metalrgico para transformar nos de minrio,

atravs da aglomerao a quente junto com outras mat-

rias primas, em um produto denominado snter. O snter

a principal fonte metlica empregada nos altos-fornos

brasileiros. As principais matrias primas empregadas

na sinterizao alm do minrio de ferro so: coque

(combustvel), calcrio (fundente) e rejeitos externos ou

internos (snter de retorno, fora das especicaes granu-

lomtricas).

Ps e nos representam aproximadamente 13%

do total de resduos gerados no setor siderrgico. Dentre

estes est a poeira de aciaria eltrica (PAE), um resduo

slido coletado em sistemas de despoeiramento de fornos

eltricos a arco (FEA).

(1)

Dependendo do tipo de sucata utilizada no processo

e do tipo de ao produzido, a PAE pode conter quantidades

signicativas de zinco, chumbo, cdmio, cromo e outros

metais. Assim, se o resduo for descartado sem o devido

controle podem ocorrer contaminaes dos lenis fre-

ticos causando srios danos ao meio ambiente.

(2,3)

No Brasil foram produzidas 32,9 milhes de tone-

ladas de ao bruto no ano de 2010, neste mesmo ano

cerca de 29% do ao produzido no mundo foi obtido

via FEA. Em alguns pases a produo de ao atravs do

FEA tambm est crescendo, nos Estados Unidos (EUA)

a participao deste processo na fabricao do ao foi de

61,3% no ano de 2010, enquanto que no ano 2000 este

ndice era de 47,0%.

(4)

Do mesmo modo em que a legislao ambiental

torna-se mais rigorosa os custos para o descarte da PAE

crescem, alm disso, as indstrias enfrentam mais di-

culdades para encontrar reas destinadas aos aterros.

Mediante a situao, as siderrgicas procuram alternativas

para reaproveitar este resduo.

O reaproveitamento da PAE interessante nos

processos siderrgicos tendo em vista o seu teor de ferro.

Contudo a presena de zinco no interior do alto-forno

indesejvel, uma parte do xido de zinco pode se depo-

sitar nas paredes da cuba e nos condutores de sada de

gases, interrompendo o seu uxo, outra parte dos vapores

pode formar incrustaes no revestimento refratrio do

alto-forno.

(2)

Com isso, o objetivo deste trabalho utilizar a

PAE na sinterizao de minrio de ferro e avaliar a melhor

condio de aglomerao do resduo com moinha de

coque para a produo de um snter com menor teor de

zinco possvel.

2 MATERIAIS E MTODOS

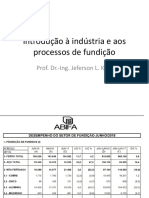

As principais etapas envolvidas neste trabalho

foram (Figura 1):

Figura 1. Fluxograma dos materiais e mtodos aplicados na

produo do snter.

74 Tecnol. Metal. Mater. Miner., So Paulo, v. 10, n. 1, p. 72-77, jan.-mar. 2013

Telles; Espinosa; Tenrio

de sinterizao. A capacidade da cmara de sinterizao

no foi utilizada totalmente para aumentar o uxo de ar

que atravessa o leito e diminuir a quantidade de material

utilizado nas experincias.

2.4 Caracterizao das Misturas e do Snter

As misturas midas e os produtos da sinterizao

foram caracterizados por espectrofotometria de absoro

atmica para determinar o teor de zinco. Atravs dos

resultados desta tcnica, foi possvel avaliar a quantidade

de zinco eliminado durante o processo de sinterizao.

3 RESULTADOS E DISCUSSO

3.1 Caracterizao da PAE

Atravs da tcnica de fuorescncia de raios-X,

foram encontrados na PAE principalmente Fe (58,3%) e

Zn (14,2%), a amostra apresentou tambm Cr (0,2%) e

Ni (<0,05). Pode-se armar que o resduo proveniente

da fabricao de aos planos e longos, pois a PAE obtida

na fabricao de aos inoxidveis possui concentraes

menores de zinco e maiores teores de cromo e nquel.

(7)

Os resultados da titulometria mostraram que 0,6% do

ferro est presente na forma metlica.

A composio qumica da PAE depende princi-

palmente do tipo da carga, alm do tipo e quantidade

de aditivos que fazem parte do processo siderrgico. Os

resultados da Tabela 1 mostram que o resduo composto

principalmente de Fe (58,3%) e Zn (14,2%). Alm disso,

as quantidades de Cr e Ni indicam que a PAE prove-

niente da fabricao de aos planos e longos, uma vez

que poeiras oriundas da fabricao de aos inoxidveis

possuem maiores quantidades desses elementos.

dimetro foram classicadas por peneiramento e secas em

estufa a 120C durante 24 horas. No foi utilizado qualquer

tipo de aglomerante no processo de pr-aglomerao.

O zinco encontrado na PAE principalmente na

forma ZnO (zincita) e ZnFe

2

O

4

(franklinita). A incluso da

moinha de coque na composio das micropelotas teve

por objetivo favorecer as reaes de reduo dos xidos

de zinco durante a sinterizao. Aps ser reduzido, o

zinco na forma de vapor pode ser eliminado no processo

de sinterizao junto com os gases de sada.

As reaes de reduo ocorrem mais rapida-

mente com maiores quantidades de carbono, por outro

lado o aumento de carbono diminui a resistncia dos

aglomerados. Deste modo, foi feito um teste preliminar

fabricando micropelotas com diferentes propores de

PAE e moinha de coque (20%, 30%, 40% e 50% de

redutor). Em seguida, estas micropelotas foram levadas

ao misturador cilndrico junto com minrio de ferro para

verifcar a resistncia das mesmas durante a mistura.

2.3 Processo de Sinterizao

Foi fabricada uma mistura de referncia composta

por 67% de minrio de ferro (sinter feed), 24% de snter

de retorno (snter fora das especicaes granulom-

tricas), 6% de moinha de coque e 3% de calcrio. Sobre a

mistura seca foi adicionado 5,5% de gua. Esta mistura foi

sinterizada originando o snter de referncia (sem adio

de micropelotas). Alm disso, foram realizadas outras

sinterizaes adicionando 10%, 15% e 20% de micro-

pelotas sobre a mistura de referncia. O processo foi

realizado em um sinterizador do tipo intermitente desen-

volvido por Takano,

(6)

mostrado na Figura 2. Em cada teste

foram sinterizados 9 kg de mistura. Optou-se em trabalhar

com cerca de 75% da capacidade do sinterizador, o que

corresponde a uma altura aproximada de 30 cm do leito

Figura 2. Esquema do sinterizador utilizado.

Tecnol. Metal. Mater. Miner., So Paulo, v. 10, n. 1, p. 72-77, jan.-mar. 2013 75

Produo de snter de minrio de ferro utilizando poeira de aciaria eltrica como matria prima

3.2 Pr-aglomerao

Os testes preliminares utilizando 20%, 30%,

40% e 50% de redutor indicaram que o aumento da

quantidade de moinha de coque diminui a resistncia

dos aglomerados. Foi xado o teor de 30% de moinha

de coque na composio das micropelotas, uma vez que

nesta proporo os aglomerados apresentaram resistncia

suciente para serem submetidos etapa de mistura antes

da sinterizao (micropelotizao) sem se romper.

3.3 Eliminao do Zinco

O tempo de sinterizao foi de nove minutos para

o teste de referncia e 11 minutos para os testes com

adies. Uma vez que as adies possuam moinha de

coque na sua composio, este reagiu em maior proporo

na mistura, aumentando o tempo de sinterizao.

Os resultados da espectrofotometria de absoro

atmica podem ser vistos na Tabela 3.

O snter de referncia apresentou quantidades

residuais de zinco (0,02%). Este valor maior se compa-

rado com o encontrado na mistura de referncia (0,006),

porm est dentro do erro da anlise (0,05%). Apesar

de ser indesejvel nos altos-fornos, o zinco encontrado

em baixas concentraes nos snteres devido s impurezas

dos minrios de ferro.

A reao geral da reduo carbotrmica da frankli-

nita e da zincita podem ser observadas na Equao 1 e na

Equao 2, respectivamente:

(17,18)

ZnFe

2

O

4(s)

+ 4C

(s)

Zn

(g)

+ 2Fe

(s)

+ 4CO

(g)

(1)

ZnO

(s)

+ C

(s)

Zn

(g)

+ CO

(g)

(2)

A reduo destes xidos ocorre a partir de 900C

(prximo do ponto de ebulio do zinco), sendo que a

cintica de reduo ainda maior acima de 1.050C.

Portanto, estas reaes ocorreram na zona de reao e

continuaram at os momentos iniciais do resfriamento do

snter (aproximadamente 910C). Em temperaturas infe-

riores (abaixo de 900C), o ambiente oxidante predomina

no leito de sinterizao e o zinco reoxidado.

Parte do zinco, proveniente da PAE, foi eliminada

do sistema junto com os gases de sada. Porm, uma parte

restante cou na composio do snter, pois no houve

tempo suciente para que o metal (na forma de vapor)

fosse arrastado junto com os outros gases.

O Fe citado como ferro total, pois pode ser

encontrado na PAE como wustita (FeO), hematita

(Fe

2

O

3

), magnetita (Fe

3

O

4

) e ferro metlico. O zinco

tambm est na forma total, pois alm de Zn metlico,

podem estar presentes no resduo zincita (ZnO) e frankli-

nita (ZnFe

2

O

4

). Alguns metais volteis foram identicados

(Zn, Pb, K, Cl), assim como elementos residuais (Co, Ni,

Sr, Zr, Sn, Br) e tambm componentes de fuso de escria

(Al, Mg, Ti).

(8)

Geralmente, as substncias que contm

cloro so provenientes da pintura das sucatas. A presena

de SiO

2

normalmente provm do arraste de compo-

nentes de escria ou refratrios presentes na produo do

ao.

(7)

A composio qumica do resduo estudado neste

trabalho est prxima dos valores encontrados em outros

estudos.

(9-12)

A Tabela 2 mostra os resultados da anlise granulo-

mtrica do resduo. Os resultados mostraram que a PAE

um resduo no, no qual 90% das partculas possuem

tamanho menor que 8,21 m.

O maior dimetro de partcula detectado pelo

equipamento foi de 76,32 m (0,076 mm). Este valor est

abaixo do limite mximo nas especicaes de pellet feed

(0,149 mm). Portanto, nesse aspecto, a PAE um resduo

que pode ser utilizado em processos de pelotizao,

entretanto apresenta granulometria muito na para ser

usada diretamente em processos de sinterizao, neces-

sitando uma aglomerao prvia. Esta granulometria do

material est de acordo com outras pesquisas.

(13-16)

Tabela 1. Composio qumica da PAE (porcentagem em massa)

Componentes %

Fe

total

58,3

Fe

metlico

0,6

Zn

total

14,2

CaO 4,7

SiO

2

4,18

MnO 2,05

MgO 1,52

PbO 1,18

Al

2

O

3

0,68

Cr

2

O

3

0,2

NiO <0,05

Outros 12,9

Tabela 2. Distribuio do tamanho das partculas da PAE

Tamanho

(m)

(%) Tamanho

(m)

(%)

<76,32 100 <1,95 54,32

<35,56 98,78 <1,78 50

<10,48 91,97 <1,06 25,95

<8,21 90 <0,67 10

<6,63 87,97 <0,49 4,19

<3,09 72,85 <0,36 0,99

Tabela 3. Teor de zinco presente nas amostras

Adies (%)

Teor de Zn (%)

mistura

Teor de Zn (%)

snter

- 0,006 0,02

10 1,3 0,10

15 1,7 0,93

20 2,1 1,8

76 Tecnol. Metal. Mater. Miner., So Paulo, v. 10, n. 1, p. 72-77, jan.-mar. 2013

Telles; Espinosa; Tenrio

Contudo, com 10% de micropelotas na mistura

de sinterizao foi possvel produzir um snter com baixo

teor de zinco (0,1%). A quantidade de zinco que entra no

alto-forno, geralmente, varia entre 0,15 kg e 0,5 kg por

tonelada de ferro gusa ou 0,1% da carga. Na Frana, o

valor mximo de zinco no alto forno de 0,15 kg por tone-

lada de ferro gusa, no Reino Unido o limite de 0,5 kg/t

e nos Estados Unidos a quantidade de zinco permitido no

processo varia entre 0,5 kg e 1,0 kg para cada tonelada de

ferro gusa produzido.

(16)

A Figura 3, baseada nos resultados da anlise

qumica, mostra a eliminao de zinco das amostras que

receberam adio do resduo.

Atravs da Figura 3 pode-se observar que, com o

aumento da adio de micropelotas na mistura de sinteri-

zao houve um aumento do teor de zinco nos snteres,

ou seja, houve uma diminuio da eliminao do zinco.

A relao de moinha de coque/resduo foi de 1,2

para a mistura com 10%, 0,91 para a mistura com 15%

e 0,77 para a mistura com adio de 20% de micrope-

lotas. Quanto maior a proporo de redutor (moinha de

coque) sobre os xidos de zinco (presentes na PAE), mais

veloz a cintica de reduo.

(17)

Deste modo, a eliminao

de zinco foi maior na sinterizao com maior relao

coque/resduo (92,3% com 10% de micropelotas). Na

sinterizao da mistura com 15% de micropelotas foi

eliminado 45,3% de zinco e para 20% de micropelotas foi

eliminado 14,3% do metal.

4 CONCLUSES

A PAE um resduo no (90% abaixo de 8,21 m)

que no necessita de ser submetida a um processo de

moagem. Porm o resduo deve ser pr-aglomerado para

no diminuir a permeabilidade do leito de sinterizao e

atender as especicaes granulomtricas do processo.

O aumento do teor de moinha diminui a resistncia das

micropelotas, de modo que valores maiores que 30%

inviabilizaram a fabricao do aglomerado.

Este trabalho mostra que possvel produzir snter

de minrio de ferro com baixo teor de zinco utilizando

PAE na mistura de sinterizao. Com 10% de micrope-

lotas adicionadas na mistura de sinterizao foi obtido um

snter com 0,1% de zinco. Este valor est dentro do limite

estabelecido pelas indstrias. Contudo, a quantidade de

zinco no interior do alto-forno pode ser ainda menor

mediante a implantao de um sistema de carregamento

que permita a incluso de snter produzido com e sem

reciclagem do resduo.

Os resultados tambm mostraram que a eliminao

de zinco durante a sinterizao maior em misturas mais

ricas em carbono. O zinco eliminado durante a sinteri-

zao pode ser coletado em sistemas de limpeza de gases.

Deste modo, esta nova poeira poderia, possivelmente, ser

utilizada em processos hidro e pirometalrgicos se o teor

de zinco for sucientemente alto (20% a 25%, depen-

dendo do processo de recuperao), ou ser novamente

reciclada no processo de sinterizao.

A reutilizao da PAE no processo de sinterizao

pode ainda trazer benefcios ambientais e econmicos,

uma vez que o resduo deixaria de ser disposto em aterros

sanitrios.

Agradecimentos

Os autores agradecem Capes pela concesso da

bolsa referente ao perodo da pesquisa e Universidade

de So Paulo (USP).

Figura 3. Eliminao de zinco em funo do percentual de

micropelotas.

REFERNCIAS

1 INSTITUTO BRASILEIRO DE SIDERURGIA. Relatrio de sustentabilidade 2008. Disponvel em: <http://www.ibs.

org.br/publicacoes.asp>. Acesso em: 20 jan. 2009.

2 MANTOVANI, M. C. Caracterizao de poeiras geradas em forno eltrico a arco e seu estudo quando aglomeradas na

forma de pelotas auto-redutoras. 1998. 165 f. Tese (Doutorado) Escola Politcnica da Universidade de So Paulo,

So Paulo, 1998.

3 DONALD, J. R.; PICKLES, C. A. Reduction of electric arc furnace dust with solid iron powder. Canadian

Metallurgical Quarterly, v. 35, n. 3, p. 255-67, July-Sept. 1996.

Tecnol. Metal. Mater. Miner., So Paulo, v. 10, n. 1, p. 72-77, jan.-mar. 2013 77

Produo de snter de minrio de ferro utilizando poeira de aciaria eltrica como matria prima

4 WORLDSTEEL ASSOCIATION. Steel statistical yearbook 2011. Disponvel em: <http://www.worldsteel.org/index.

php?action=publicationdetail&id=97>. Acesso em: 16 mar. 2010.

5 SILVA, G. F. B. L. Reciclagem de resduos siderrgicos slidos contendo ferro via tecnologia de aglomerao atravs

da soluo de um modelo multicriterial hierrquico e de programao linear. 2004. 211f. Tese (Doutorado) Escola

Politcnica da Universidade de So Paulo, So Paulo, 2004.

6 TAKANO, C. Estudo da inuncia de alguns combustveis na sinterizao de minrio de ferro. 1970. 101 p. Tese

(Doutorado) Escola Politcnica, Universidade de So Paulo, So Paulo, 1970.

7 SILVA, M. et al. Characterisation of electric arc furnace dust generated during plain carbon steel production.

Ironmaking and Steelmaking, v. 35, n. 4, p. 315-320, May 2008. http://dx.doi.org/10.1179/030192307X232936

8 HUBER, J et al. Some means to reduce emissions and improve the recovery of electric arc furnace dust by

controlling the formation mechanisms. Proceedings of the Rewas 99: Global Symposium on Recycling, Waste Treatment

and Clean Technology. San Sebastin, p. 1483-1491, 1999.

9 MACHADO, J. G. M. S. Estudo da caracterizao e avaliao da inuncia do tempo na reduo carbotrmica do p

de aciaria eltrica. 2004. 94f . Dissertao (Mestrado) Programa de Ps-Graduao em Eng Minas, Metalrgica e

Materiais, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2004.

10 VARGAS, A. S.; MASUERO, A. B.; VILELA, A. C. F. Estudo microestrutural e determinao do calor de hidratao

em pastas de cimento Portland com p de aciaria eltrica (PAE). Ambiente Construdo, v. 4, n. 2, p. 7-18, 2004.

11 BREHM, F. A. Adio de xido de zinco (ZnO) em pastas de cimento portland visando viabilizar a reciclagem de ps de

aciaria eltrica (PAE) na construo civil. 2004. 90 f. Tese (Ps-Doutorado) Universidade Federal do Rio Grande do

Sul, Porto Alegre, 2004.

12 BREHM, F. A. et al. Characterization and use of eaf dust in construction. In: JAPAN-BRAZIL SYMPOSIUM

ON DUST PROCESSING- ENERGY ENVIRONMENT IN METALLURGICAL AND MATERIALS

ENGINEERING, 3., 2001, So Paulo. Proceedings... So Paulo: USP, 2001. p. 173-180.

13 MANTOVANI, M. C.; TAKANO, C.; CAVALLANTE, F. L. Caracterizao de trs tipos de poeiras geradas em fornos

eltricos a arco. In: CONGRESSO ANUAL DA ABM, 53., 1998, Belo Horizonte. Anais So Paulo: ABM, 1998.

p.1329-1343.

14 MANTOVANI, M. C.; TAKANO, C.; BCHLER, P. M. EAF and secondary dust characterization. Ironmaking and

Steelmaking, v. 31, n. 4, p. 325-332, Aug. 2004. http://dx.doi.org/10.1179/030192304225018163

15 NOLASCO SOBRINHO, P. J.; ESPINOSA, D. C. R.; TENRIO, J. A. S. Characterisation of dusts and sludges

generated during stainless steel production in Brazilian industries. Ironmaking and Steelmaking, v. 30, n. 1, p.11-17,

Feb. 2003. http://dx.doi.org/10.1179/030192303225009506

16 NOLASCO SOBRINHO, P. J.; ESPINOSA, D. C. R.; TENRIO, J. A. S. Caracterizao da poeira gerada na

fabricao de ao inoxidvel visando sua reciclagem. Revista da Escola de Minas, v. 53, n. 4, p. 257-263,

abr.-jun. 2000.

17 ESEZOBOR, D. E.; BALOGUN, S. A. Zinc accumulation during recycling of iron oxide wastes in the blast furnace.

Ironmaking and Steelmaking, v. 33, n. 5, p. 419-425, Oct. 2006. http://dx.doi.org/10.1179/174328106X114020

18 JYH-JEN LEE, CHUN-I LIN, and HSI-KUEI CHEN. Carbothermal reduction of zinc ferrite. Metallurgical and

Materials Transactions B, v. 32, n. 6, p. 1033-1040, Dec. 2001.

Recebido em: 15/06/2012

Aceito em: 18/02/2013

Você também pode gostar

- Prevcargas PDFDocumento17 páginasPrevcargas PDFDouglas KikuchiAinda não há avaliações

- Elétrica e EletrotécnicaDocumento144 páginasElétrica e EletrotécnicaCarlos Alexandre SilvaAinda não há avaliações

- Instruções para realização de provas objetivasDocumento12 páginasInstruções para realização de provas objetivasJuliana FaberAinda não há avaliações

- Afumex - 1kv Cabo AfumexDocumento3 páginasAfumex - 1kv Cabo AfumexedersonvieiraAinda não há avaliações

- MANUTENÇÃODocumento15 páginasMANUTENÇÃOHenrique TartarottiAinda não há avaliações

- Revisão de Simulado sobre Mecânica AplicadaDocumento2 páginasRevisão de Simulado sobre Mecânica AplicadaJuliana FaberAinda não há avaliações

- Capitulo 1 - Introducao Aos Processos IndustriaisDocumento7 páginasCapitulo 1 - Introducao Aos Processos IndustriaisJuliana FaberAinda não há avaliações

- Edital 2o PSS FGV - Retificado em 23.05.2017Documento148 páginasEdital 2o PSS FGV - Retificado em 23.05.2017Raniere Da Silva AlenarAinda não há avaliações

- A Nova Alquimia - OshoDocumento161 páginasA Nova Alquimia - Oshosherazade100% (4)

- GABARITOS DO DIA 08/07/2007: Nível Superior Nível Superior Nível Superior Nível Superior Nível Superior Nível SuperiorDocumento8 páginasGABARITOS DO DIA 08/07/2007: Nível Superior Nível Superior Nível Superior Nível Superior Nível Superior Nível SuperiorJuliana FaberAinda não há avaliações

- Edital PS 10 2015Documento12 páginasEdital PS 10 2015Juliana FaberAinda não há avaliações

- Propriedade Mecânica Dos Materias (Salvo Automaticamente) RealDocumento5 páginasPropriedade Mecânica Dos Materias (Salvo Automaticamente) RealJuliana FaberAinda não há avaliações

- Ciclos MotoresDocumento25 páginasCiclos MotoresAndrey Melo CRAinda não há avaliações

- Propriedades e processamento de materiais cerâmicosDocumento38 páginasPropriedades e processamento de materiais cerâmicosJulio Cesar de MoraesAinda não há avaliações

- Engenheiro A Processamento J NiorDocumento25 páginasEngenheiro A Processamento J NiorJuliana FaberAinda não há avaliações

- Fenômenos de Transporte II - Notas de Aula sobre Introdução à Transferência de CalorDocumento99 páginasFenômenos de Transporte II - Notas de Aula sobre Introdução à Transferência de CalorJuliana Faber50% (2)

- GabaritoDocumento2 páginasGabaritoRobertinha AlvesAinda não há avaliações

- 2a Lista de ExerciciosDocumento2 páginas2a Lista de ExerciciosJuliana FaberAinda não há avaliações

- Biofuels Displace Oil DependenceDocumento9 páginasBiofuels Displace Oil DependenceRoberto CamargoAinda não há avaliações

- Apresentação - Custo - 2011Documento25 páginasApresentação - Custo - 2011Juliana FaberAinda não há avaliações

- Apresentação TCCDocumento4 páginasApresentação TCCJuliana FaberAinda não há avaliações

- Gabarito Prominp 24-10-2010Documento2 páginasGabarito Prominp 24-10-2010Jose Carlos Ferreira De SáAinda não há avaliações

- AttachmentDocumento3 páginasAttachmentJuliana FaberAinda não há avaliações

- Lista - Exercicios - 1 Cont Sist 2015Documento1 páginaLista - Exercicios - 1 Cont Sist 2015Juliana FaberAinda não há avaliações

- Exercicios 1 Ao 50Documento9 páginasExercicios 1 Ao 50Fernando Zumbini100% (3)

- Documento 1Documento1 páginaDocumento 1Juliana FaberAinda não há avaliações

- Exercicios Do Capitulo 16Documento21 páginasExercicios Do Capitulo 16Caio Atta100% (1)

- IndexDocumento6 páginasIndexJuliana FaberAinda não há avaliações

- A Própolis É Um Produto Natural Conhecido Por Suas Propriedades Anti-Inflamatórias eDocumento1 páginaA Própolis É Um Produto Natural Conhecido Por Suas Propriedades Anti-Inflamatórias eJuliana FaberAinda não há avaliações

- Orc - 100539 - r00 Fischer PDFDocumento1 páginaOrc - 100539 - r00 Fischer PDFRaíssa MotaAinda não há avaliações

- LeucoxênioDocumento2 páginasLeucoxênioBárbara Pedrosa MacedoAinda não há avaliações

- 1 Aula Introducao Ao Estudo Dos Depositos Minerais Aula 1Documento28 páginas1 Aula Introducao Ao Estudo Dos Depositos Minerais Aula 1Xiikin José100% (1)

- Metalurgia e processamento de minériosDocumento9 páginasMetalurgia e processamento de minériostonk kekekAinda não há avaliações

- Aula 3 - Elementos Nativos, Sulfetos, Sulfossais, Óxidos e Hidróxidos 41065Documento44 páginasAula 3 - Elementos Nativos, Sulfetos, Sulfossais, Óxidos e Hidróxidos 41065sae1973Ainda não há avaliações

- Magnésio - Fundição injetada de ligasDocumento26 páginasMagnésio - Fundição injetada de ligasJoão SilvaAinda não há avaliações

- AULA 11 Sem Centros PDFDocumento21 páginasAULA 11 Sem Centros PDFMarcos SídneyAinda não há avaliações

- Folder Perfis Estruturais Gerdau - Informações TécnicasDocumento6 páginasFolder Perfis Estruturais Gerdau - Informações TécnicasLázaro SousaAinda não há avaliações

- Corrosão atmosférica: análise de pesquisa do IPT/SPDocumento55 páginasCorrosão atmosférica: análise de pesquisa do IPT/SPNicolas MamedeAinda não há avaliações

- CAM W-10 Centrífuga de Aplicação MúltiplaDocumento2 páginasCAM W-10 Centrífuga de Aplicação MúltipladovaleramosAinda não há avaliações

- Metalurgia de metais não-ferrosos e mineraisDocumento3 páginasMetalurgia de metais não-ferrosos e mineraisDAVI FLAVIOAinda não há avaliações

- Catálogo BM - 09.2023Documento4 páginasCatálogo BM - 09.2023MatheusAinda não há avaliações

- Safira Propriedades e OcorrênciaDocumento8 páginasSafira Propriedades e Ocorrênciacirce João NhampossaAinda não há avaliações

- Introdução à fundição e processos de produção de peças metálicasDocumento93 páginasIntrodução à fundição e processos de produção de peças metálicasJoão PauloAinda não há avaliações

- Tintas refratárias fundiçãoDocumento31 páginasTintas refratárias fundiçãoGabriel LançaAinda não há avaliações

- CatalogoGeral Rev4 PT Web PDFDocumento220 páginasCatalogoGeral Rev4 PT Web PDFDaniel LlorenteAinda não há avaliações

- Tatiana Morais Alves - 2017Documento92 páginasTatiana Morais Alves - 2017Roberto Ribeiro LoureiroAinda não há avaliações

- Classificação e Fórmulas de MineraisDocumento70 páginasClassificação e Fórmulas de MineraisKelvianaRamalhoAinda não há avaliações

- Princípios de Metalurgia Geral Sistemas CristalinosDocumento35 páginasPrincípios de Metalurgia Geral Sistemas CristalinosDenis EspíndolaAinda não há avaliações

- Ligas metálicas: propriedades e aplicaçõesDocumento3 páginasLigas metálicas: propriedades e aplicaçõesArthur Figueredo BragaAinda não há avaliações

- Decapagem QuimicaDocumento4 páginasDecapagem QuimicaLuis Carlos Mayer Pereira0% (1)

- #17 - Aula - Tec. Usinagem 2 - Calculo VCDocumento9 páginas#17 - Aula - Tec. Usinagem 2 - Calculo VCISRAEL FERRAZ DE TORRESAinda não há avaliações

- Ligas metálicas: propriedades e aplicaçõesDocumento195 páginasLigas metálicas: propriedades e aplicaçõesJorge Américo Da Conceição RamosAinda não há avaliações

- Classificação e caracterização de rochas magmáticasDocumento12 páginasClassificação e caracterização de rochas magmáticasLeonardoAinda não há avaliações

- Bella 2016 PDFDocumento307 páginasBella 2016 PDFGrowly CaixetaAinda não há avaliações

- Resumo ProvaDocumento4 páginasResumo ProvaAmanda MartinsAinda não há avaliações

- ABM 2006 Projeto Refratario para Altos Fornos A Carvao Vegetal e ADocumento17 páginasABM 2006 Projeto Refratario para Altos Fornos A Carvao Vegetal e APedro LucasAinda não há avaliações

- Geoquímica dos depósitos de hematitito e itabirito no Quadrilátero FerríferoDocumento9 páginasGeoquímica dos depósitos de hematitito e itabirito no Quadrilátero FerríferoLuis RamirezAinda não há avaliações

- Tubos Flexíveis EletrodutosDocumento1 páginaTubos Flexíveis EletrodutosFabinho GarciaAinda não há avaliações

- Processo de fabricação por fundiçãoDocumento14 páginasProcesso de fabricação por fundiçãoJoão Enrique Leão GaspariniAinda não há avaliações