Escolar Documentos

Profissional Documentos

Cultura Documentos

RQT2 e 34 Tanques Rodoviários

Enviado por

Joao Alves NetoDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

RQT2 e 34 Tanques Rodoviários

Enviado por

Joao Alves NetoDireitos autorais:

Formatos disponíveis

Ministrio da Indstria, do Comrcio e do Turismo

Instituto Nacional de Metrologia, Normalizao e Qualidade Industrial INMETRO

Portaria n 276, de 16 de dezembro de 1993

O Presidente do Instituto Nacional de Metrologia, Normalizao e Qualidade Industrial INMETRO, no uso de suas atribuies que lhe so conferidas pela Lei n 5.966, de 11 de dezembro de 1973. Considerando o disposto no artigo 5 da Lei n 5.966/73, bem como o estabelecido nas Resolues n 05/78 e n 06/78 do CONMETRO; Considerando que o INMETRO ou entidade por ele credenciada deve atestar a adequao dos veculos e equipamentos ao transporte de produtos perigosos, nos termos dos seus regulamentos tcnicos; Considerando o disposto no Decreto n 96.044, de 18 de maio de 1988, referente a emisso de certificado de capacitao para o transporte rodovirio de produtos perigosos granel, resolve; I Aprovar os seguintes Regulamentos Tcnicos da Qualidade: a) RTQ-2 - Reviso 01 - Equipamentos para o Transporte Rodovirio de Produtos Granel Construo e Inspeo Inicial ( lcool Etlico Combustvel, lcool Metlico , Querosene, Gasolina, leo Diesel e Combustvel para Avies ); b) RTQ-34 - Equipamento para o Transporte Rodovirio de Produtos Perigosos granel Geral - Construo; II III IV O INMETRO promover sempre que necessrio, a reviso dos Regulamentos aprovados por esta Portaria; Os Regulamentos Tcnicos da Qualidade mencionados nos item "Ia" e "Ib" encontram-se a disposio no INMETRO, e nos rgos Estaduais conveniados; Esta Portaria entrar em vigor 1 (um) ano aps a data de sua publicao.

Arnaldo Pereira Ribeiro Presidente do INMETRO

RTQ - 034 - EQUIPAMENTO PARA O TRANSPORTE RODOVIRIO DE PRODUTOS PERIGOSOS - GERAL - CONSTRUO 1 1.1 1.2 Objetivo Este Regulamento fixa os requisitos mnimos para a construo de equipamentos utilizados no Transporte Rodovirio de Produtos Perigosos Granel. Este Regulamento deve ser utilizado em conjunto com o Regulamento Tcnico especfico do produto, prevalecendo as especificaes deste ltimo, na inexistncia de um Regulamento Tcnico especfico devem ser consultadas as Regulamentaes do Code of Federal Regulations - Departament of Transportation - (C.F.R. - DOT). Este Regulamento no aplicvel para equipamentos destinados a transportar produtos perigosos da Classe 2 - Gases Comprimidos, Liqefeitos dissolvidos sob presso ou altamente refrigerados, conforme a classificao do Decreto n. 96.044. Documentos Complementares Na aplicao deste Regulamento deve-se consultar: Resoluo CONTRAN 692/88; Regulamento Tcnico especfico do produto; RTQ-032 - Veculo rodovirio destinado ao transporte de produtos perigosos Construo, Instalao e Inspeo de pra-choque traseiro; RTQ-036 - Revestimento interno de tanque rodovirio de produtos perigosos com resina ster vinlica reforada com fibra de vidro - Aplicao e Inspeo; RTM - Regulamento Tcnico Metrolgico Especfico; NBR-6834 - Alumnio e suas Ligas - Classificao (CB-32); NBR-6835 - Alumnio e suas Ligas - Tmperas - Classificao (CB-79); NBR-7501 - Transporte de Produtos Perigosos - Terminologia (TB-188); NBR-11453 - Pesquisa de Transporte Rodovirio de Carga - Terminologia (TB-352); ASTM B 209 - Specification for Alluminun and Alluminun Alloy Sheet and Plate; ASTM A 656 - Specification for Hot-Rolled Structural Steel, High-Strength Low Alloy Plate with Improved Formability; ASTM A 715 - Specification for Steel Sheet and Strip, High Strength High Rolled and Steel Sheet, Cold Rolled, High Strength, Low Alloy, with Improved Formability; Cdigo ASME - Seo IX; Cdigo ASME - Seo II; Cdigo ASME - Seo VIII - Div. I. Code of Federal Regulations - Department of Transportation (C.F.R. - DOT). 3 Definies Para os efeitos deste Regulamento so adotadas as definies de 3.1 a 3.44 e complementado pelas definies da NBR 7501, da NBR 11453 e da Resoluo CONTRAN 692/88. 3.1 Abaulamento Deformao que altera a forma original do tanque, provocando convexidade. 3.2 Agente de inspeo Entidades que possuem competncia e idoneidade para assumir a responsabilidade da execuo de servios destinados a certificao de conformidade pelo INMETRO.

1.3

3.3

Banda de Rodagem Parte do pneu que entra em contato com o solo, constitudo de elastmeros, produtos txteis e outros materiais, com determinada forma e desenho, a fim de permitir a aderncia ao solo e resistncia ao desgaste.

3.4

Barreira Qumica Camada do revestimento resistente ao meio qumico e abraso.

3.5

Boca de Visita ou Abertura de Inspeo Abertura destinada a permitir o acesso ao interior do tanque, podendo tambm ser utilizada como conexo para enchimento. Deve ser provida de tampa com meios apropriados de vedao, estanque a .presso de trabalho.

3.6

Calota do Tanque (antepara) Fechamento estanque da seo transversal do tanque, nas extremidades do mesmo ou entre tanques mltiplos ou seus compartimentos. Tambm chamado de antepara.

3.7

Camada base Argamassa constituda de resina e cargas minerais balanceadas, com coeficiente de dilatao trmico equivalente ao do substrato.

3.8

Carcaa Estrutura resistente do pneu, constituda de uma ou mais camadas sobrepostas de lonas.

3.9

Certificado de Capacitao Documento de porte obrigatrio emitido pelo Agente de Inspeo e que atesta o atendimento do veculo/equipamento, s exigncias dos Regulamentos Tcnicos do INMETRO, para o transporte rodovirio de produtos perigosos a granel.

3.10

Corpo de Prova Frao do revestimento com iguais caractersticas construtivas e estruturais, com no mnimo 1600 cm, aplicado sobre base metlica.

3.11

Corpo do Tanque Superfcie do tanque incluindo as calotas do mesmo e quebra-ondas.

3.12

Costado do Tanque Superfcie do tanque incluindo as calotas.

3.13

Dispositivo de alvio de presso Constituem-se dos elementos destinados a permitir que a presso interna do equipamento no ultrapasse os valores estipulados em normas tais como: vlvulas de segurana, discos de ruptura, tampas valvuladas e outros.

3.14

Dispositivo de fixao ou dispositivo de canto Mecanismo para interligar veculo porta-conteiner com o conteiner, atravs de trava, pino ou encaixe de acoplamento.

3.15

Dispositivos operacionais Dispositivos mecnicos pneumticos, eltricos e eletrnicos destinados ao acionamento e controle das operaes do tanque.

3.16

Dolly Veculo rebocado por meio de articulao, apoiado ou no sobre a unidade de trao do semi-reboque, e destinado a aliviar a carga sobre a unidade de trao, facilitando o deslocamento desta.

3.17

Domo Componente para proteo contra intempries, choque de objetos estranhos ou proteo mecnica de vlvulas e outros acessrios.

3.18

Elementos de apoio e fixao Elementos de apoio e fixao do tanque ao chassi do veculo e ou da suspenso ou ao dispositivo de trao; podendo ser atravs de grampos, coxins, solda e outros meios.

3.19

Empalme Chapa de reforo soldada ao corpo do tanque, para afixar um acessrio ou para distribuir tenses mecnicas.

3.20

Equipamento Conjunto formado pelo tanque e seus dispositivos operacionais.

3.21

Flancos Parte do pneu, compreendida entre os limites da banda de rodagem e os tales.

3.22

Freios de emergncia Todos os elementos que permitem reduzir a velocidade do veculo, ou par-lo em caso de falha do sistema de freio de servio.

3.23

Freio de estacionamento Todos os elementos que permitem manter o veculo estacionado, mesmo numa superfcie inclinada, e particularmente na ausncia do condutor.

3.24

Freio hidrulico Sistema de freio que atua nas sapatas de freio, atravs de ao de um cilindro hidrulico. A presso do lquido de freio gerado mecanicamente pode ser ampliada atravs do servo acionador.

3.25

Freio pneumtico Sistema de freio a ar comprimido gerado por um compressor e controlado por uma vlvula reguladora de presso, que aplica fora na sapata de freio atravs da ao de um came S ou prisma acoplado cmara de freio de servio (cuca).

3.26

Freio de servio Todos os elementos que permitem reduzir a velocidade do veculo, ou par-lo durante o acionamento normal.

3.27

Grampos de fixao (orelhas) Elementos de fixao podendo ser soldados, abrasados ou parafusados na superfcie interna ou externa do tanque para sustentar escada, tubulaes, conduites, lanternas e outros.

3.28

Lonas de pneu Camada de fios de ao, poliamida (Nylon), viscose (Rayon) ou outros materiais, impregnados com elastmero, com as quais constituda a carcaa do pneu.

3.29

Mossa Deformao que altera a forma original do tanque, provocando concavidade.

3.30

Pneu Componente da rodagem constitudo de elastmero, produtos txteis, ao e outros materiais que, quando numa roda do veculo e contendo fludo(s) sob presso, transmitem trao devido sua aderncia ao solo, sustenta elasticamente o peso do veculo e resiste presso provocada pela reao do solo.

3.31

Pneu reformado Pneu cuja banda de rodagem, aps desgaste durante o uso, passa por um processo no qual uma nova banda de rodagem aplicada carcaa.

3.32

Poo/Calha Parte que se projeta do fundo do tanque destinado a facilitar a drenagem descarregamento completo do mesmo.

3.33

Presso de ensaio a presso medida no topo do tanque, quando este est sendo submetido a um ensaio de presso.

3.34

Presso do projeto Presso especfica para calcular e determinar as espessuras mnimas das chapas do corpo do tanque e das caractersticas de seus dispositivos operacionais.

3.35

Presso de trabalho a presso efetiva de operao do equipamento.

3.34

Presso mxima de trabalho admissvel (P.M.T.A.) a mxima presso manomtrica admissvel no equipamento, estando este na posio de operao para uma determinada temperatura. Esta presso determinada nos clculos efetuados para cada elemento do corpo do tanque ou equipamento, utilizando-se somente as espessuras normais, excluindo-se as margens para corroso e os acrscimos de espessura requerida para outras cargas. A PMTA utilizada para regulagem dos dispositivos de alvio de presso. A presso do projeto pode ser usada em lugar da PMTA, em todos os casos onde no forem efetuados os clculos acima referidos, para determinao do valor da PMTA.

3.35

Produtos perigosos Substncias qumicas que, dadas s suas caractersticas, possam oferecer, quando em manuseio e transporte, riscos sade, propriedade e ao meio ambiente.

3.36

Quebra-onda Chapa colocada no sentido transversal do tanque sem dividi-lo em compartimentos estanques.

3.37

Relatrio de inspeo Documento emitido pelo Agente de Inspeo, que contm o registro dos resultados das inspees e ou ensaios executados durante a inspeo.

3.38

Revestimento Camada de material quimicamente resistente, com o propsito de isolar o contato direto entre a substncia transportada e o substrato do tanque rodovirio.

3.39

Sela Tipo de suporte do tanque que envolve um arco do permetro, em geral de 120.

3.40

Substrato Superfcie do metal na qual aplicado um jateamento, e posterior revestimento.

3.41

Tanque comboio Equipamento instalado sobre caminho utilizado na distribuio de combustvel e lubrificantes para mquinas e veculos.

3.42

Unidade de carga Equipamento constitudo por um ou mais tanques, compartimentados ou no, montado

sobre o veculo, podendo ser parte integrante deste ltimo. 3.43 Veculo rodovirio Veculo terrestre destinado a transitar normalmente em vias pblicas. 3.44 Veculo combinado Veculo rodovirio constitudo da combinao de um veculo rodovirio automotor e um veculo rodovirio rebocado. 4 4.1 Condies gerais Uma unidade de carga pode ser construda sob uma determinada especificao ou sob vrias especificaes. Cada tanque deve atender a todos os requisitos solicitados na especificao para a qual certificado. 4.2 A estrutura de unio entre vrios tanques deve atender os requisitos do Captulo 6. Todo espao vazio entre os tanques, deve ser ventilado atmosfera e conter um dreno de pelo menos 25 mm de dimetro interno, que deve estar sempre aberto. A estrutura de unio deve ter abertura de inspeo em nmero e tamanho mnimo de 75 mm, suficientes para permitir a adequada inspeo visual da parte interna das estruturas, e das superfcies do tanque. Cada abertura de drenagem e inspeo deve ser de fcil acesso. 4.3 Unidades de carga que sejam projetadas para atender a mais de uma especificao, devem conter as necessrias adequaes para converter o tanque de uma especificao para outra, indicadas em placa afixada ao tanque. A presso mxima de trabalho admissvel (PMTA) do tanque deve ser maior ou igual maior das seguintes presses: a) a presso especificada para a carga; b) a presso de vapor da carga mais voltil a 50C, mais a presso esttica exercida pela carga de maior massa especfica, mais qualquer presso que possa ser exercida pela atmosfera gasosa dentro do tanque; c) a mxima presso no tanque durante o carregamento ou descarregamento. NOTA: A PMTA definida deve ser ento usada no projeto do tanque, como prescrito no Cdigo ASME Seo VIII - Div. I. 4.5 4.6 4.7 Todos os dispositivos operacionais devem ser certificados pelo INMETRO ou entidade por ele credenciada. As superfcies de acesso boca de visita e/ou carga, devem possuir caractersticas antiderrapantes. Quando temperaturas maiores do que 50C forem previstas para operao do tanque, o projeto mecnico do mesmo deve considerar as tenses provocadas pela variao de temperatura. Materiais e Espessuras Todos os materiais para o corpo do tanque, devem ser compatveis com o produto a ser transportado, e de acordo com a Parte A e B da Seo II do Cdigo ASME, exceto quando determinado de forma diferente em Regulamento Tcnico especfico, e conforme segue: Aos ASTM A 656 ou ASTM A 715, so permitidos para tanques construdos de acordo com o Cdigo ASME. Ligas de alumnio adequadas para solda e conformao a frio, com tmpera 0, H 32 ou H 34 (ver NBR-6835) - das seguintes especificaes:

4.4

5 5.1

5.1. 1 5.1.2

ABNT ASTM ABNT ABNT ABNT ABNT ABNT

NBR B NBR NBR NBR NBR NBR

6834 209 6834 6834 6834 6834 6834

LIGA LIGA LIGA LIGA LIGA LIGA LIGA

5052 5086 5154 5254 5454 5654 5083

Todas as calotas e quebra-ondas, devem ter tmpera 0 (recozido) ou tmperas maiores. Todos os materiais para o costado devem ter tmpera H 32 ou H 34. Podem ser utilizadas tmperas com tenso de ruptura menor, desde que a espessura mnima indicada no item 6.6 seja aumentada, sendo o aumento inversamente proporcional variao da tenso.

5.2 5.3

As espessuras mnimas para o costado e as calotas, devem ser tais que, as tenses mximas especificadas em 6.1; 6.2; 6.3 ou 6.4 no sejam excedidas. Proteo contra corroso ou abraso O tanque ou partes do tanque sujeitas a perda de espessura, por corroso ou abraso, causada pela carga, deve ser protegido total ou parcialmente por um acrscimo de espessura conveniente, algum tipo de revestimento ou outro mtodo adequado.

5.3.1

Acrscimo para corroso Qualquer espessura adicionada, s mnimas calculadas, como acrscimo para corroso, no precisa ser totalmente uniforme se diferentes taxas de corroso forem previstas em reas diferentes do tanque.

5.3.2

Revestimento Os materiais de revestimento devem ser imunes ao ataque da carga, no porosos e no menos elstico que o substrato. O revestimento deve fixar-se parede do tanque por meios apropriados, de tal forma a no conter bolhas, espaos vazios ou perfuraes. Qualquer junta, colagem ou solda entre as placas de revestimento, deve ser executada por fuso ou qualquer outros meios adequados. A construo do tanque revestido e a aplicao do revestimento devem atender os requisitos do RTQ-036.

6 6.1

Integridade Estrutural O valor mximo da tenso mecnica, calculada no corpo do tanque num plano normal ao eixo longitudinal mdio, no deve exceder mxima tenso mecnica indicada Seo VIII - Div. I do cdigo ASME ou 25% da tenso mnima de ruptura especificada para o material, em qualquer ponto do tanque. As foras, cargas e tenses devem levar em considerao o peso mximo da carga, o peso do tanque e das estruturas e acessrios por ele suportados, mas no o das estruturas que o suportam em condies normais. Os esforos de acelerao, desacelerao e foras laterais, devem ser aplicados separadamente. A combinao de esforos, que produzem a mxima tenso mecnica efetiva, deve ser o determinante. Acrscimos para corroso, eventualmente utilizados, no devem ser levados em considerao para clculo das tenses. O projeto e construo de cada tanque deve considerar todas as cargas estruturais principais, incluindo, mas no limitando-se a: foras dinmicas, cargas sobrepostas e o efeito de gradientes trmicos entre as mais extremas temperaturas de carga e ambiente. Devem ser tambm consideradas tenses provocadas por diferenas de coeficientes de dilatao entre materiais diferentes.

6.1.1

6.1.2

Concentraes de tenses que possam ocorrer em reforos, selas ou suportes, devido a cizalhamentos, flexes ou tores, devem ser tambm consideradas e calculadas de acordo com o apndice G da Seo VIII do Cdigo ASME. A anlise da integridade estrutural do tanque, deve ser feita utilizando-se as condies especificadas no item 6.1. As tenses envolvidas no so uniformes em todo o comprimento do tanque. O clculo das tenses para cada ponto em estudo, e para a pior combinao de esforos que possa ocorrer ao mesmo tempo, deve ser feito de acordo com a seguinte equao: S = 0,5 (Sy+Sx) [0,25 (Sy-Sx) ao quadrado + Ss ao quadrado] elevado potncia 0,5 Onde: S = Tenso efetiva conforme limitada por este item, em N/m2. Sy = Tenso circunferencial de trao devido presso interna, em N/m. Sx = As seguintes tenses de trao ou compresso conforme aplicvel [N/m]: (1) - A tenso longitudinal de trao devido a presso interna; (2) - A tenso de compreenso ou trao, resultante da fora de desacelerao igual a 0,75 vezes a carga esttica do veculo totalmente carregado, aplicada independentemente a cada conjunto de suspenso, na superfcie de rolamento; (3) - A tenso de trao com compresso, causada pelo momento de flexo, resultante da fora de desacelerao igual a 0,75 vezes a carga esttica do veculo totalmente carregado, aplicada independentemente em cada conjunto de suspenso, na superfcie de rolamento; (4) - A tenso de trao ou compresso, causada pela carga axial, devido a fora de acelerao igual 0,75 vezes a carga esttica do veculo totalmente carregado, aplicada nos mancais de quinta roda que suporta o veculo; (5) - A tenso de trao ou compresso, causada pelo momento de flexo, devido fora de acelerao igual a 0,75 vezes a carga esttica do veculo totalmente carregado, aplicada nos mancais da quinta roda que suporta o veculo; (6) - A tenso de trao ou compresso, causada pelo momento devido a fora vertical igual a 1,7 vezes a peso prprio do tanque, seus dispositivos e acessrios, e o peso do produto de maior massa especfica a ser transportado. Ss = As seguintes tenses de cizalhamento ou toro conforme aplicvel, em N/m: (1) - A tenso de cizalhamento vertical, devido a uma fora vertical igual a 1,7 vezes o peso prprio do tanque, seus dispositivos e acessrios e o peso do produto de maior massa especfica a ser transportado; (2) - A tenso de cizalhamento lateral, devido a uma fora de acelerao lateral igual a 0,4 vezes o peso prprio do tanque, seus dispositivos e acessrios e o peso do produto de maior massa especfica a ser transportado, aplicada na superfcie de rolamento; (3) - A tenso de toro, devido a uma fora de acelerao lateral igual a 0,4 vezes o peso prprio do tanque, seus dispositivos e acessrios e o peso do produto de maior densidade a ser transportado, aplicada na superfcie de rolamento.

6.2

6.3

Para atender os requisitos do item 6.1, os clculos para o corpo do tanque devem incluir os esforos resultantes da PMTA, em combinao com a presso dinmica resultante da desacelerao longitudinal de 2 g, onde g a massa do produto. Para esta carga, o valor da tenso admissvel no deve exceder ao menor valor entre 75% da tenso de ruptura ou do limite de escoamento do material de construo. O maior valor de tenso encontrado dos clculos indicados em 6.1; 6.2 ou 6.3, deve ser usado. A espessura do costado e das calotas menor do que aquela especificada no item 6.3, pode ser utilizada se o tanque for suportado pelo chassi de um veculo ou outra forma de

6.4

suporte estrutural, desde que as tenses efetivas prescritas no item 6.2, sejam totalmente estudadas, consideradas e atendidas. 6.5 O projeto, construo e instalao de qualquer acessrio ao costado ou calotas do tanque, deve procurar minimizar a possibilidade de que danos ou quebra do acessrio, venham a afetar a capacidade do tanque de reter o produto. Membros estruturais, sub-estruturas da suspenso, protees contra acidentes e anis de reforos externos, devem ser usados como pontos de fixao de acessrios e outros elementos ao tanque, quando aplicvel. Elementos de fixao para acessrios leves, tais como: grampos de fixao, conduites, luz de freio, caixas para montagem de lanternas, suportes para placas de risco, devem ser construdos de material menos resistente que o material do tanque e no deve ter espessura maior que 72% da espessura do costado ou das calotas ao qual est fixado. Estes elementos de fixao podem estar diretamente fixados ao tanque (costado ou calotas), se o acessrio for projetado e instalado de tal forma que, em caso de quebra, no prejudique a capacidade de reteno do produto contido no tanque. O elemento de fixao deve ser preso ao tanque por solda contnua, ou de tal maneira que evite a formao de bolses que possam se tornar pontos de princpios de corroso. 6.5.3 Exceto como previsto nos subitens 6.5.1 e 6.5.2, a soldagem de qualquer aparato ao costado ou calotas, deve ser precedida de um empalme de tal forma que a capacidade de reteno do produto do tanque no seja afetada, caso qualquer fora menor que aquela prescrita no item 11.2.1 seja aplicada. A espessura de um empalme no deve ser menor que a espessura do costado ou calota ao qual estiver soldado, nem maior que 1,5 vezes. Entretanto, um empalme no menor que 4,8 mm pode ser utilizado quando o costado ou calota tiver espessura maior que 4,8 mm (3/16). Se o empalme contiver furos de alvio, estes devem estar executados no ponto mais baixo e antes que o mesmo seja soldado ao tanque. Cada empalme deve: (1) - Ser 50 mm maior, em qualquer direo, do que o aparato ele fixado; (2) - Ter cantos arredondados e ser construdo de forma a minimizar a concentrao de tenses no costado ou calota; (3) - Ser fixado por solda contnua em todo o seu contorno, exceto em pequenas extenses para drenagem, nos pontos mais baixos. 6.6 6.6.1 Espessuras Mnimas As espessuras nunca devem ser inferiores aos valores estipulados a seguir: O corpo, as calotas e as tampas no devem ter espessuras inferiores a 5 mm (3/16) quando construdas em ao carbono doce, desde que seu dimetro no exceda a 1800 mm. Quando o dimetro exceder a 1800 mm, a espessura mnima deve ser 6 mm (1/4) quando fabricadas em ao carbono doce. 6.6.2Para tanques de seo no circular, como por exemplo tanques elpticos ou retangulares o dimetro utilizado para determinao da espessura mnima deve ser aquele do crculo que possua seo transversal de mesma rea transversal. Para tanque de seo no circular o raio de conformao no deve exceder os seguintes valores: a) nas laterais 2000 mm; b) no fundo e no topo 3000 mm. 6.6.3 Ao carbono doce significa o ao carbono que tenha tenso mecnica de ruptura entre

6.5.1

6.5.2

360 e 330 N/mm. 6.6.4 Quando o tanque for construdo de outros materiais, a Espessura Mnima Equivalente deve ser calculada pela seguinte frmula: C1 = (21,4 . C0) / Raiz Cbica de (Rm1 , Delta Um) Frmula Geral: C1 = C0 . Raiz Cbica de [(Rm0 . Delta Zero) / (Rm1 x Delta Um)] Onde: Rm0 = 360 Delta Zero = 27 para ao carbono doce Rm1 = Tenso mecnica de ruptura do material usado, em N/mm Delta Um = Elongamento de ruptura do metal utilizado, em % C0 = Espessura mnima indicada para ao doce, em mm 6.6.5 As caractersticas adicionais para tanques so: (1) - Mdulo de resistncia transversal mnimo do anel de reforo e de 10cm; (2) - Raio mnimo de dobramento do anel de reforo 2,5 mm; (3) - Volume mximo entre divisrias e/ou quebra-ondas igual a 7500 litros; (4) - A espessura mnima das divisrias e/ou quebra-ondas deve ser a do corpo; (5) - Anteparas e/ou quebra-ondas quando utilizadas, devem ser tipo torisfricos e/ou similares com profundidade da calota de pelo menos 10 cm. Caso no sejam assim construdas, devem ser corrugadas ou reforadas de tal forma que tenham resistncia equivalente. A rea do quebra-ondas deve ser de pelo menos 70% da rea transversal do tanque. 6.7 Espessuras mnimas calculadas para presses de projetos especficos A espessura da parte cilndrica, das calotas e das tampas das bocas de visita nunca devem ser inferiores s calculadas pela seguinte frmula; ou inferiores s mnimas especificadas no item 6.6: t = (Pc . D) / (2 . Sigma . Lambda) Onde: t = espessura, em mm; D = dimetro interno, em mm; Pc = presso de clculo, em MPa; Sigma = tenso admissvel, em N/mm; Lambda = eficincia de solda. Presso de clculo significa a presso terica, pelo menos igual presso de ensaio, a qual de acordo com o risco apresentado pelo produto perigoso, podem em maior ou menor grau exceder a presso de trabalho, sendo exclusivamente usada para determinao da espessura mnima, independente de qualquer reforo interno ou externo. Valores da eficincia de solda - Lambda. 0,8: Quando os cordes de solda so tanto quanto possvel inspecionados visualmente dos dois lados e so submetidos a ensaio no destrutivo parcial, especialmente as soldas das conexes; 0,9: Quando as soldas longitudinais, todas as conexes, 25% das soldas

10

circunferenciais e demais soldas para fixao de acessrios de grande dimetro, so submetidos a ensaio no destrutivo e submetidos a inspeo visual em ambos os lados; 1,0: Quando todas as soldas so submetidas a ensaio no destrutivo e visualmente inspecionadas dos dois lados. Deve-se providenciar um testemunho de solda. Na presso de ensaio a tenso no corpo no deve exceder os valores obtidos pelas relaes abaixo. Devendo ser considerado a eficincia das soldas, os efeitos das temperaturas mxima e mnima de carregamento e de trabalho. (1) Para aos e aos liga com tenso de escoamento (Re) claramente definida ou com tenso de escoamento definida como 0,2% do elongamento e no caso de aos austenticos de elongamento mximo 1%: a) Quando Re/Rm no excede 0,66, Ento: Sigma menor ou igual a 0,75 Rm Rm = tenso de ruptura Re = tenso de escoamento. b) Quando Re/Rm excede 0,66, Ento: Sigma menor ou igual a 0,5 Rm c) No se deve utilizar na fabricao de tanques soldados, aos com relao Re/Rm maior que 0,85. (2) Para aos e aos liga com tenso de escoamento no claramente definida e caracterizados por uma tenso mnima de ruptura Rm: Ento: Sigma menor ou igual a 0,43 Rm. (3) Para aos, o elongamento percentual na ruptura no deve ser menor que: 10000 / tenso de ruptura, em N/mm. Porm, em qualquer caso, no deve ser menor que 16% para aos de gro fino e no menor que 20% para os demais. Para ligas de alumnio, o elongamento na ruptura no deve ser menor que 12%. Nota:No caso de chapas metlicas, o eixo do corpo de prova para o ensaio de trao deve manter ngulos retos com o sentido de laminao. O elongamento na ruptura (L=5d) deve ser medido num corpo de prova de seo transversal circular no qual o comprimento (L) igual a 5 vezes o dimetro (d). Se forem usados corpos de prova de seo retangular, o comprimento deve ser calculado atravs da equao: L = 5,65 . Raiz Quadrada de F0 Onde: F0 = rea transversal inicial do corpo de prova. 6.8 Estabilidade veicular A distncia entre os pontos externos de contato com o plano de apoio dos pneus esquerdo e direito do veculo, deve ser de no mnimo 90% da altura do centro de gravidade do tanque em relao ao plano de apoio. 7 7.1 Juntas Soldadas Todas as juntas entre o costado, calotas, quebra-ondas e anis de fixao de quebraondas, devem ser soldadas de acordo com os procedimentos do Cdigo ASME Seo IX. Sempre que for possvel, todas as soldas devem estar facilmente acessveis inspeo. Bocas de Visita Cada tanque ou compartimento deve ter acesso por uma boca de visita de 450 mm, no

7.2 8 8.1

11

mnimo, de dimetro. 8.2 Cada tampa de boca de visita, conexo de enchimento, conexo de lavagem, deve ser estruturalmente capaz de resistir, sem vazamento, a uma presso de pelo menos 250 kPa, ou presso de ensaio do tanque, a que for maior. O fabricante de boca de visita, deve verificar o atendimento deste requisito atravs de ensaio hidrosttico de pelo menos 1% (ou uma boca de visita, o que for maior) de cada tipo de boca de visita produzido a cada 03 (trs) meses, como segue: (1) - A boca de visita, conexo de enchimento ou de lavagem, deve ser ensaiada com seus dispositivos de respiro ou alvio bloqueados. Qualquer vazamento ou deformao que afete a capacidade de reteno do produto deve ser considerado um defeito. (2) - Se a boca de visita, conexo de enchimento ou de lavagem for reprovada, ento 05 (cinco) outras tampas do mesmo lote devem ser ensaiadas. Se alguma destas 05 (cinco) tampas for reprovada, ento todas as tampas do lote devem ser ensaiadas. 8.3 Todas as tampas de boca de visita, conexo de enchimento ou de lavagem para serem operadas devem conter um dispositivo de segurana que as impeam de abrirem completamente quando estiverem sob presso interna. O procedimento de abertura deve estar descrito em placa afixada mesma. Cada tampa de boca de visita e conexo de enchimento, deve ser fixada de maneira que esta no venha a se soltar como resultado de vibraes durante as operaes de transporte, impacto devido a capotamento, ou ter dispositivo de proteo de forma que no seja atingida por algum obstculo. Toda tampa de boca de visita deve atestar os requisitos do captulo 08, e indicar por gravao ou outro meio permanente, o seguinte: a) nome do fabricante; b) presso de ensaio. 9 9.1 Elementos de Apoio e Fixao Os elementos de apoio e fixao, para tanques que no tenham estruturas portantes solidrias, devem impedir a movimentao relativa entre os mesmos. Tais travamentos, devem ser facilmente acessveis para inspeo, exceto quando encobertos por isolamento trmico. Tanques construdos parcialmente ou totalmente como parte integrante da estrutura portante, devem ser fixados de tal forma que as tenses resultantes no excedam quelas especificadas no item 6.1. O projeto dos elementos deve incluir as tenses especificadas no item 6.2 Reforos Circunferenciais Para tanques construdos de chapas com espessura inferior a 9,5 mm (3/8), deve ser previsto anis de reforo que podem ser combinados com quebra-ondas, calotas ou qualquer combinao destes, em acrscimo ao reforo apresentado pelas prprias calotas. O posicionamento dos reforos circunferenciais deve permitir que as tenses geradas no material do costado, estruturas e seus reforos, garantam integridade estrutural pelo menos igual exigida nos itens 6.1 e 6.2. O espaamento entre os reforos no deve exceder a 1500 mm. Quando houver variao descontnua da rea da seo transversal, no sentido longitudinal do tanque, de forma a provocar inclinao superior a 10, deve ser colocado um reforo no mximo a 25 mm desta descontinuidade, em todo o seu permetro, a menos que outros tipos de reforos sejam previstos, de tal forma a manter as tenses dentro dos limites estabelecidos no item 6.1 Exceto para chapas sobrepostas e empalmes, nenhum reforo pode recobrir soldas

8.4

8.5

9.2

9.3 10 10.1

10.1.1

10.1.2

10.2

12

circunferenciais. 10.3 Os anis de fixao dos quebra-ondas ou quebra-ondas quando usados como elemento estrutural de reforo, devem conferir ao tanque integridade estrutural exigida no item 6.1 e devem ser soldados circunferencialmente, ao costado. A extenso da solda no deve ser inferior a 50% do permetro total do tanque e o comprimento de qualquer espao, no soldado na junto, no deve exceder a 40 vezes a espessura do costado. Anis de Reforo Anis quando usados como elemento estrutural, devem ser contnuos por todo o permetro do tanque e devem ter o mdulo de resistncia da seo transversal, em relao ao eixo principal paralelo ao costado, igual a pelo menos o determinado pela frmula a seguir: W (mn) = 0,0006858DL, para ao carbono/ao liga e ao inoxidvel. W (mn) = 0,001186DL, para liga de alumnio. Onde: W = Mdulo de resistncia da seo transversal, em cm. D = Largura do tanque ou dimetro, em cm. L = Espaamento dos anis em cm, isto , a maior distncia entre o ponto mdio do trecho no reforado do costado, de um lado do anel, at o ponto mdio do trecho no reforado do outro lado do anel. 10.4.2 Se o anel de reforo for soldado ao tanque, uma parte do corpo pode ser considerada como parte da seo transversal do anel de reforo, para clculo do momento de inrcia. Isto permitido desde que pelo menos 50% do permetro total do tanque seja soldado ao anel e o comprimento de qualquer trecho no soldado no exceda a 40 vezes a espessura do corpo. A poro mxima do corpo, a ser usada com este propsito, deve ser determinada como segue:

10.4 10.4.1

N. Soldas Circunferenciais do Anel de Reforo do Tanque 1 2 3

Distncia entre as Soldas Circunferenciais do Anel ao Tanque x.x.x.x.x.x.x.x. Menos que 20 e 20 e ou mais

Seo do Costado

20 e 20 e + d 40 e

Onde: e = espessura do costado; d = distncia entre as soldas do anel de reforo ao costado. 10.4.3 Anis de reforo quando utilizados para atender ao servio de vcuo (Presso Externa) destas especificaes devem estar de acordo com o Cdigo ASME - Seo VIII Diviso I. Se a configurao dos anis de reforo formar bolses de ar, este espao de ar deve ser provido de furos para ventilao e drenagem. Os anis de reforos no devem impedir a inspeo visual da solda circunferencial do tanque. Os anis fechados devem ter abertura mnima de 6mm de dimetro, na parte inferior do mesmo para dreno. Proteo contra Acidentes

10.4.4 10.4.5

11

13

11.1

Geral Cada tanque com suas tubulaes, vlvulas, calotas, deve ser projetado e construdo de forma a minimizar as perdas potenciais de produto por acidente. O projeto e construo do tanque deve levar em considerao o risco de abraso, furos, amassamentos, presses dinmicas, impactos e foras inerciais.

11.1.1

Qualquer domo, poo ou calota de conexo de lavagem, que se projete alm da superfcie do tanque e que deva reter o produto, segundo qualquer localizao no mesmo, deve ser to resistente quanto a parede do tanque e ter pelo menos a espessura especificada para aquele tipo de tanque. Devem ter proteo contra choques ou acidentes, os tanques que tiverem projees nos seguintes locais: (1) - No tero circunferencial inferior ou permetro do tanque para sees no circulares, que se estendam alm da metade de seu dimetro do ponto de fixao ao tanque ou mais do que 100 mm da parede do tanque; (2) - Nos 2/3 superiores da circunferncia do tanque ou 2/3 do permetro para sees no circulares, que se estendam por mais de 1/4 de seu dimetro ou 50 mm do ponto de fixao.

11.1.2

A proteo referida em 11.1.1, deve ser 1,25 vezes mecanicamente mais resistente do que qualquer dispositivo de proteo a acidentes exigidos, e ser fixado ao tanque de acordo com o determinado em 11.1.4. Sadas, vlvulas, calotas, tubulaes ou qualquer dispositivo, que quando danificado possa provocar perda do produto, deve ser protegido contra choques conforme aqui especificado. Dispositivo de proteo a acidentes, fixados parede do tanque, devem ser projetados, construdos e instalados de forma a distribuir os esforos sobre a mesma, mantendo a capacidade do tanque em reter o produto. Dispositivos de proteo a acidentes podem ser projetados para evitar a perda do produto pela sua quebra, causada por esforos superiores aos requeridos por esta especificao. Neste caso, as tenses induzidas pelo dispositivo de proteo, em combinao com as tenses originadas pela PMTA do tanque no devem ser superiores a 75% do limite de ruptura do material. Qualquer acessrio que se projete alm do dispositivo de proteo, deve ser equipado com uma vlvula de bloqueio e um dispositivo de sacrifcio, como por exemplo, uma seo de ruptura. O dispositivo de sacrifcio deve estar localizado na tubulao, aps a vlvula de bloqueio, e envolvido pelo dispositivo de proteo para evitar qualquer possibilidade de perda do produto. O dispositivo deve romper-se a no mais que 70% da fora necessria para romper o dispositivo de proteo ou a parede do tanque. A quebra do dispositivo de sacrifcio deve deixar a vlvula de bloqueio, e suas fixaes parede do tanque intactas. Distncia Mnima ao Plano de Apoio A distncia mnima de qualquer componente do tanque ou dispositivo de proteo, e o plano de apoio localizado entre eixos consecutivos de um veculo ou veculo combinado, deve ser de pelo menos 1 mm para cada 25 mm de distncia entre eixos e nunca inferior a 300 mm.

11.1.3

11.1.4

11.1.5

11.1.6

11.2

Proteo contra Danos no Fundo do Tanque Toda sada, tubulao ou projeo localizada no tero inferior do permetro do tanque, que possa ser danificada em acidentes resultando em perda do produto, deve ser protegida, exceto quando permitido no item 11.1.1.

11.2.1

Qualquer proteo contra danos na parte inferior do tanque deve ser capaz de defletir para fora do tanque, uma fora de 686 kN (baseada na tenso de ruptura do material) que venha da frente, lateral ou traseira do tanque, uniformemente distribuda no dispositivo de proteo em uma rea que no exceda 0,6 m e tenha largura que no

14

exceda a 1,8 m. O dispositivo deve estender-se por uma distncia adequada, de tal forma que, a tubulao ou outro componente protegido no seja danificado, e em nenhum caso estar a menos 150 mm do componente que possa conter o produto. 11.2.2 As conexes de descarga que sejam equipadas com vlvulas de fechamento rpido, com sede interna ao tanque, no precisam obedecer ao item anterior desde que sejam protegidas de forma a evitar a perda de produto. Esta proteo deve ter um dispositivo de sacrifcio localizado aps cada vlvula de fechamento rpido com sede interna e dentro de 100 mm do maior raio do tanque ou a 100 mm do poo, mas em nenhum caso a mais de 200 mm do maior raio do tanque. O dispositivo deve romper a no mais de 70% da carga requerida para quebrar o elemento que est sendo protegido ou da parede do tanque. A quebra do dispositivo de proteo deve deixar o elemento de reteno do produto, ou parte remanescente e sua fixao ao tanque intactos e capazes de continuar retendo o produto. 11.3 Proteo contra Tombamento Qualquer fechamento de abertura, incluindo, mas no limitando-se boca de visita, enchimento ou abertura para inspeo e qualquer vlvula, acessrio, dispositivo para alvio de presso, sistema de recuperao de vapor ou outro acessrio, localizado nos 2/3 superiores do permetro do tanque, devem ser protegidos de forma a estarem enclausurados dentro do corpo do tanque ou de um dispositivo de proteo contra tombamento ou sendo 1,25 vezes mecanicamente mais resistente quanto qualquer outro mtodo de proteo requerido. 11.3.1 Dispositivos de proteo contra tombamento devem ser projetados e instalados, de forma a suportarem uma carga normal (perpendicular superfcie do tanque) e tangencial ao corpo do tanque de qualquer direo (perpendicular carga normal), igual a pelo menos 02 vezes o peso do veculo carregado, baseado na tenso de ruptura do material utilizado. Estas cargas de projeto podem ser consideradas independentemente. Se mais de um dispositivo de proteo contra tombamento for utilizado, cada dispositivo deve ser capaz de suportar sua parcela proporcional de esforo, provocada pelas cargas requeridas e em cada caso pelo menos 1/4 da carga tangencial total requerida. O projeto deve mostrar-se capaz de suportar as cargas requeridas atravs de clculos, ensaios ou combinao de ensaios e clculos. Deformaes dos dispositivos de proteo so aceitveis desde que os elementos a serem protegidos no sejam danificados. Se o dispositivo de proteo contra tombamento permitir a acumulao de lquido no topo do tanque, este deve ser provido de drenagem que conduza o lquido a um ponto seguro e afastado de qualquer elemento estrutural do tanque ou do veculo. Proteo Traseira Todo tanque deve conter dispositivo de proteo contra coliso traseira para proteger o tanque e a tubulao e reduzir a probabilidade de ocorrncia de danos que possam causar a perda do produto. O dispositivo de proteo traseira deve atender ao Regulamento RTQ-032. A face do dispositivo de proteo traseira deve estar a pelo menos 150 mm de qualquer componente usado para carregamento e descarregamento ou que possa conter o produto, de modo a evitar que qualquer esforo seja aplicado ao tanque ou componente do tanque em caso de acidente. Bombas, Tubulaes, Mangueiras e Conexes Qualquer bomba de carregamento ou descarregamento montada em uma unidade de carga que possa pressurizar o tanque, deve dispor de meios para ser fechada automaticamente e evitar que seja ultrapassada a PMTA do tanque e seus acessrios. Toda tubulao, mangueira, vlvula de bloqueio, tampes e dispositivos de reteno do produto, devem ser projetados pelo menos para uma presso de ruptura de 700

11.3.2

11.4 11.4.1

11.4.2

12 12.1

12.2

15

kPa e no menos que 04 vezes a PMTA do tanque. Cada acoplamento de mangueira, deve ser projetado para no romper a uma presso menor que 1,2 vezes a presso de ruptura da mangueira, devendo ser projetado de tal forma que quando conectado no apresente vazamento. 12.3 Deve-se prover meios para propiciar expanso e contrao das tubulaes e se evitar quaisquer danos causados por expanses, contraes, vibraes e flexes. Juntas de dilatao tipo Slip Joint, no devem ser utilizadas com este propsito. Qualquer dispositivo de aquecimento, quando instalado, deve ser construdo de tal forma que se danificado ou quebrado no provoque vazamento do produto. Qualquer dispositivo de medio, carregamento e descarregamento, incluindo suas vlvulas, devem possuir meios efetivos de fechamento para evitar vazamentos. A fixao e construo de cada tubulao de carregamento/descarregamento deve ter resistncia suficiente ou ser protegida por um dispositivo de sacrifcio, de forma que qualquer esforo aplicado pelas linhas conectadas ao tanque, no causem danos que resultem em perda do produto. A utilizao de tubos no metlicos, vlvulas ou conexes, que no sejam to resistentes a esforos ou calor, quanto o material do tanque, s permitida aps os dispositivos de reteno do produto. Alvio de Presso Todo tanque deve ter um sistema de alvio de presso, e quando necessrio, um sistema de alvio de vcuo de acordo com 13.2, 13.3 e com o seu regulamento especfico. O sistema de alvio de presso e vcuo, deve ter capacidade suficiente para evitar que o tanque venha a romper, ou sofrer colapso, devido ao aumento ou diminuio da presso resultante de aquecimento, resfriamento, carregamento ou descarregamento. Localizao dos Dispositivos de Alvio Todo dispositivo de alvio deve estar em contato com o espao de gs ou vapor do tanque, em uma posio to prxima quanto possvel da boca de visita do tanque. 13.2.1 A descarga de qualquer dispositivo de alvio de presso, no deve sofrer nenhuma restrio ou bloqueio. Dispositivos de proteo, que visem defletir o fluxo de vapor so permitidos, desde que a capacidade de descarga no seja afetada. Tipos de Construo dos Sistemas e Dispositivos de Alvio Cada tanque deve conter um sistema primrio de alvio de presso, constitudo de uma ou mais vlvulas de segurana de retorno por mola. Um sistema secundrio de alvio de presso constitudo por outra vlvula em paralelo com o sistema primrio, pode ser utilizado para aumentar a capacidade de alvio do tanque. Dispositivos de alvio que no retornem posio de fechamento aps acionados, no devem ser utilizados, exceto quando em srie com dispositivos que retornem posio de fechamento. Dispositivos atuados por gravidade no devem ser utilizados. Se um disco de ruptura colocado em srie com um dispositivo de segurana que retorne posio fechada, o espao entre o disco de ruptura e o dispositivo deve ter um furo delator para permitir a observao da ruptura do disco ou vazamento, que possa causar mau funcionamento do sistema de alvio. O disco de ruptura deve romper presso estabelecida no item 13.4.1. O furo delator deve conter manmetro apropriado com banho de glicerina. Todo sistema de alvio de presso, deve ser projetado para que evite a perda do produto em casos de elevao abrupta da presso, acidentes ou tombamentos do veculo, independentemente de sua posio. Todo dispositivo de alvio de presso, deve operar em caso de aumento de presso,

12.4 12.5 12.6

12.7

13 13.1

13.2

13.3 13.3.1

13.3.1.1 13.3.2

13.3.3

13.3.4

16

acima da presso de ajuste. 13.3.5 Todo dispositivo de alvio de presso que aps aberto retorne posio fechada, deve ser instalado de tal forma que, se a presso de ajuste for alterada, isto possa ser percebido e corrigido. Nenhuma vlvula de bloqueio ou outro elemento que possa impedir o funcionamento do dispositivo de alvio de presso pode ser instalada no sistema. O sistema de alvio de presso deve ser montado, protegido e drenado de forma a minimizar o acmulo de qualquer material que possa restringir a sua capacidade de funcionamento. Regulagem dos Sistemas de Alvio de Presso Sistema Primrio de Alvio de Presso A menos que, de outra forma, o Regulamento Tcnico especfico determine, cada dispositivo de alvio do sistema primrio deve estar totalmente aberto, no mximo 1,2 vezes a PMTA e deve comear a abrir a no menos do que a presso de ajuste, e a no mais que 1,1 vezes a presso de ajuste. A vlvula deve fechar-se a no menos que 0,9 vezes a presso de ajuste e manter-se fechada a presses inferiores. 13.4.2 Sistema Secundrio de Alvio de Presso Todo sistema de alvio de presso, usado como um sistema secundrio, deve ser ajustado para descarregar a no menos que 1,2 vezes a PMTA e estar totalmente aberto a 1,5 vezes a PMTA. 13.5 13.5.1 Capacidade de Descarga dos Sistemas de Alvio de Presso Os sistemas de alvio de presso (primrio e secundrio, incluindo qualquer tubulao) uma vez totalmente abertos, devem ter capacidade suficiente de alvio para limitar a presso interna do tanque a no mais do que 1,5 vezes a PMTA. A vazo total no deve ser menor do que o indicado na Tabela a seguir, exceto quando estabelecida de forma diferente no RT especfico. Tabela - Vazo Mnima Requerida (em m/h de ar e 15,6C e 101,3 kPa)

13.3.6 13.3.7

13.4 13.4.1

rea Exposta ao Fogo, em m 2 3 4 5 6 7 8 9 10 12 15 18 20

Vazo, em m/h de ar 480 720 960 1200 1400 1700 1900 2200 2400 2900 3600 4300 5200

17

rea Exposta ao Fogo, em m 23 25 28 30 35 40 45 50 55 60 65 70 75 80 85 90 95

Vazo, em m/h de ar 5700 5900 6400 6700 7100 7700 8200 8800 9300 9800 10300 10800 11200 11600 12100 12500 12900

Nota:Para outros valores deve-se interpolar. 13.5.2 Sistema de Alvio Primrio A menos que seja determinado de outra forma em RT especfico, o sistema de alvio primrio deve ter uma vazo mnima de 340 m/h para cada 32,5 m de rea exposta do tanque, mas em qualquer caso pelo menos 1/4 da capacidade total requerida para o tanque. 13.5.3 Sistema de Alvio Secundrio Se o sistema primrio no suportar a vazo total requerida para o tanque, a capacidade a ser complementada deve ser obtida atravs do sistema secundrio. 13.6 Certificao dos Dispositivos de Alvio Qualquer dispositivo de alvio, incluindo vlvulas de segurana, discos de ruptura, vlvulas quebra-vcuo e suas combinaes, devem ter Certificado que ateste suas caractersticas. 13.7 Ensaio de Certificao de Capacidade de Alvio Cada modelo de dispositivo de alvio de presso deve ser amplamente ensaiado conforme normas aplicveis antes de ser utilizado. 13.8 Identificao dos Dispositivos de Alvio Todo dispositivo de alvio de presso deve ser identificado conforme segue: (1) - nome do fabricante; (2) - nmero do modelo; (3) - presso de ajuste;

18

(4) - vazo medida, em m/h, indicando a que presso. 14 14.1 Sistema de Descarregamento/Carregamento Qualquer ponto de sada do tanque que possa conter o produto, em qualquer posio do tanque, deve ser equipado com uma vlvula de bloqueio, ou outro dispositivo de fechamento que seja estanque, de acordo com as especificaes a seguir: Todo ponto de carregamento/descarregamento deve ser equipado com vlvula interna ou externa de fechamento automtico, localizada to perto quanto possvel do corpo do tanque. Cada vlvula de bloqueio deve ser projetada para que durante o transporte esteja seguramente fechada, de tal forma que, se o mecanismo de fechamento for arrancado ou danificado em um acidente, a vlvula permanece fechada e com capacidade de reter o produto. Para vlvulas externas, a funo de fechamento automtico requerida somente para emergncia tais como fogo ou ruptura da mangueira. Durante a operao de carregamento e descarregamento, a vlvula pode ser manualmente operada. Como suplementao aos meios normais de fechamento, cada vlvula interna e externa de fechamento automtico deve ser provida de um dispositivo de fechamento distncia, localizada a mais de 03 metros do ponto de descarga, conforme especificado em 14.1.1. Os acionamentos por cabo destes dispositivos devem ser resistentes corroso e operacionais em todos os tipos de ambientes e em qualquer clima. 14.1.1 Para tanques destinados ao transporte de lquidos inflamveis, txicos e oxidantes, o sistema de fechamento distncia deve ser acionado por meios manuais ou mecnicos. Cada vlvula de bloqueio deve ser fechada por meio de um sistema automtico, em caso de fogo, acionado termicamente, colocado to prximo quanto possvel da conexo de carregamento/descarregamento. Meios de fechamento acionados termicamente devem ser ativados a uma temperatura no superior a 120C. 14.2 Cada conexo de carregamento/descarregamento que se estenda alm da vlvula de bloqueio de fechamento automtico, deve conter outra vlvula de bloqueio na extremidade da conexo. Sempre que a vlvula de fechamento primria no for do tipo interna, a tubulao de sada deve conter uma seo frgil aps esta vlvula, que preserve a integridade da mesma em caso de choques. Para tanques de carga destinado outros produtos que no os especificados em 14.1.1., o mecanismo de fechamento distncia pode ser acionado somente por meios manuais ou mecnicos. Volume de Expanso A porcentagem do volume vazio a ser deixado nos tanques para carregamento de lquido temperatura ambiente no deve ser menor que os valores determinados pelas frmulas a seguir, conforme aplicvel: 15.1 Para produtos inflamveis sem outro risco adicional (p.e. txico, corrosivo), em tanques equipados com vlvula de respiro ou com vlvula de segurana, mesmo quando esta estiver precedida por um disco de ruptura. V% = 100 - [ 100 / 1 + ALFA (50 - tf)] 15.2 Para produtos corrosivos (inflamveis ou no) em tanques equipados com vlvula de segurana, mesmo quando precedida por um disco de ruptura. V% = 100 - [ 98 / 1 + ALFA (50 - tf)]

14.2.1

14.2.2

15

19

15.3

Para produtos de baixa toxidez ou levemente corrosivos (inflamveis ou no) em tanques hermeticamente selados sem vlvula de segurana (vide nota): V% = 100 - [ 97 / 1 + ALFA (50 - tf)]

15.4

Para produtos txicos, altamente txicos, corrosivos e altamente corrosivos (inflamveis ou no) em tanques hermeticamente selados sem vlvula de segurana: V% = 100 - [ 95 / 1 + ALFA (50 - tf)] Nas frmulas apresentadas em 15.1; 15.2; 15.3 e 15.4, ALFA representa o coeficiente mdio de expanso dos lquidos entre 15C e 50C, ou seja, para uma variao mxima de temperatura de 35C. ALFA = (d15 - d50) / (35 . d50) Onde: d15 e d50 so as densidades relativas do lquido a 15C e 50C e tf a temperatura de carregamento do produto. As equaes de 15.1 15.4 no devem ser utilizadas quando o lquido mantido a mais de 50C durante o transporte, por meio de qualquer dispositivo de aquecimento.

15.5 15.6 15.7

Quando produtos quentes so transportados, a temperatura externa do tanque ou do isolamento trmico no deve exceder 70C durante o transporte. Tanques que no possuem quebra-ondas no devem ter espao vazio superior a 20% do seu volume geomtrico. Os tanques devem conter indicao do nvel mximo e mnimo a ser atingido durante o transporte. Este item deve ser provido pelo fabricante do equipamento. Indicadores de nvel no podem ser construdos em materiais que possam se romper, como por exemplo o vidro. Nota:Tanques hermeticamente selados so aqueles que so construdos para operarem sem vlvula de segurana. Tanques hermeticamente selados devem ser projetados para suportar envolvimento ao fogo por pelo menos 30 minutos. Tanques com vlvula de segurana precedida por um disco de ruptura podem, para efeitos prticos, ser considerados como hermeticamente selados. 16Recomendaes para Carregamento e Transporte

16.1

Quando a temperatura do produto exceder a 50C, o carregamento deve ser executado de forma a garantir que, durante o transporte, o espao vazio do tanque nunca seja reduzido a menos de 5%. Nessa condio, ou seja, quando a temperatura do produto no carregamento exceder a 50C, deve-se tambm controlar a temperatura durante o transporte, para que a mesma nunca ultrapasse a de carregamento. Os tanques devem ser cuidadosamente fechados antes de serem despachados de tal forma a evitar vazamentos. As sadas de produto devem ser fechadas atravs de tampas roscadas ou flanges cegos, conforme o caso, ou outros dispositivos confiveis. A vedao dos bocais dos equipamentos, particularmente na parte superior, nas bocas de visita, tubo pescador, etc., deve ser verificada pelo expedidor aps a operao de carregamento.

16.2

16.3 16.4 16.5 16.6

Quando as tubulaes tiverem mais de uma vlvula de fechamento, aquela que estiver mais prxima ao tanque deve ser a primeira a ser fechada. Os tanques, cheios ou vazios, no devem trafegar com resduos de produtos em sua superfcie externa. Tanques que trafegam vazios, porm sujos e contaminados em seu interior, devem estar com todos os dispositivos operacionais fechados como se estivessem cheios. As tubulaes e mangueiras, quando houver, devem estar completamente drenadas durante o trfego, estejam os tanques cheios ou vazios.

20

16.7

A temperatura de carregamento no deve exceder 50, a menos que temperaturas maiores sejam previstas pelo fabricante do equipamento, deve-se evitar a formao de vcuo devido ao resfriamento do produto para evitar danos ao equipamento, devendo tambm serem observados os volumes para expanso recomendados no Captulo 15. Ensaios de Presso e Estanqueidade Todo tanque deve ser ensaiado conforme 17.1.1 e 17.1.2, e de acordo com seu RT especfico. Ensaio de Presso Cada tanque ou compartimento deve ser ensaiado, hidrostaticamente ou pneumaticamente. Cada tanque, de tanques mltiplos ou compartimentos, deve ser ensaiado com o adjacente vazio e presso atmosfrica. Os dispositivos de fechamento devem estar montados durante o ensaio, exceto as vlvulas de segurana e os dispositivos de respiro, que atuam a presso menor do que a do ensaio. Se os dispositivos de respiro no forem removidos durante o ensaio, os mesmos devem ser bloqueados por um clips, tampo, plug ou outro meio efetivo de bloqueio, os quais no devem evitar a deteco de vazamentos. Dispositivos de bloqueio devem ser removidos imediatamente aps o ensaio. Os mtodos de ensaio hidrosttico e pneumtico so descritos a seguir: (1) Ensaio Hidrosttico Cada tanque, incluindo os domos, deve ser completado com gua ou outro lquido que tenha viscosidade similar e cuja temperatura no exceda a 40C. O tanque deve ser ento pressurizado conforme determinado no RT especfico, a presso deve ser medida no topo do tanque e mantida por pelo menos 10 minutos durante os quais o tanque deve ser inspecionado para verificar vazamento, deformaes e outros defeitos. (2) Ensaio Pneumtico O ensaio pneumtico pode ser usado em lugar do ensaio hidrosttico, cuja presso deve estar de acordo com o RT especfico. O tanque deve ser pressurizado com ar ou outro gs similar. A presso de ensaio deve ser atingida gradualmente, aumentando-se a presso metade da presso do ensaio. Posteriormente, a presso deve ser aumentada em incrementos de aproximadamente 1/10 da presso de ensaio, at que a mesma seja atingida. A presso de ensaio deve ser mantida por pelo menos 05 minutos e, em seguida, reduzida at a presso de inspeo estipulada no RT especfico, que deve ser mantida at que toda a superfcie do tanque seja examinada. O mtodo de inspeo consiste em cobrir toda a superfcie do tanque, especialmente as juntas, com uma soluo de sabo e gua ou outro mtodo igualmente sensvel. Proteo adequada deve ser providenciada de forma a preservar trabalhadores e outras pessoas, caso alguma falha possa ocorrer.

17 17.1 17.1.1

17.1.2

Ensaio de Estanqueidade (quando utilizar) O tanque, com todos os seus acessrios montados e operantes, deve passar por ensaio de estanqueidade a no menos que 0,8 vezes a PMTA, mantida por pelo menos 05 minutos.

17.2

Todo tanque que apresentar vazamentos, abaulamentos ou qualquer outro sinal de defeito, deve ser rejeitado. Os tanques rejeitados devem ser adequadamente reparados e ensaiados. O reensaio aps qualquer reparo deve utilizar o mesmo mtodo de ensaio, segundo o qual o tanque foi originalmente rejeitado. Porta Placas Os tanques devem conter porta placas para o rtulo de risco e painel de segurana, para cada compartimento, exceto quando for transportado o mesmo produto em todos os compartimentos.

18

21

RTQ-02 * Reviso 01 EQUIPAMENTO PARA O TRANSPORTE RODOVIRIO DE PRODUTOS PERIGOSOS GRANEL - CONSTRUO E INSPEO INICIAL 1 1.1 Objetivo Este Regulamento Tcnico fixa requisitos mnimos para a construo e inspeo inicial de equipamentos utilizados no transporte rodovirio de produtos perigosos granel discriminados a seguir:

Produto lcool Etlico (combustvel) Querosene leo Diesel Gasolina Combustvel p/Avies lcool Metlico

N. ONU 1170 1223 1203 1203 1863 1230

Classe Risco 3 3 3 3 3 3

N. Risco 33 30 33 33 336

1.2 1.3 2

Este Regulamento destina-se a tanques a serem fabricados em ao carbono, aos inoxidveis e alumnio. Este Regulamento no se aplica a equipamentos carregados sob vcuo. Documentos Complementares Na aplicao deste Regulamento necessrio consultar: RTQ-034 -Equipamento para transporte rodovirio de produtos perigosos granel - Geral - Construo RTM -Regulamento tcnico metrolgico - Especfico RTQ-032 -Veculo rodovirio destinado ao transporte de produtos perigosos - Construo e instalao de pra-choque traseiro NBR-6006 -Classificao por composio qumica dos aos para construo mecnica Procedimento NBR-6673 -Produtos planos de ao - Determinao das propriedades mecnicas trao NBR-7501 -Transporte de produtos perigosos - Terminologia (TB-188) NBR-11453 - Pesquisa de transporte rodovirio de carga - Terminologia (TB-352) Cdigo ASME - Sec. VIII - Div. I Cdigo ASME - Sec. IX

Definies Para os efeitos deste Regulamento so adotadas as definies do RTQ-034, da NBR 7501 e da NBR 11453.

4 4.1 4.1.1

Construo Condies Gerais O projeto do equipamento deve atender as especificaes deste Regulamento, do Regulamento Tcnico Metrolgico Especfico e do RTQ-34 no que for aplicvel.

22

4.1.2 4.1.3

A presso de projeto do tanque no deve ser menor que 20 kPa, e no maior do que 30 kPa. O tanque deve ser construdo conforme o cdigo ASME Seo VIII - Div. I, com exceo dos requisitos de elaborao de dados construtivos e dos pargrafos UG 12, 34, 81, 90, 91, 92, 93, 94, 96, 11,22 (g) 32(e), 35, 44, 76, 97 e UW 13.1(f): a) calotas conformadas devem ter o raio de rebordeamento de 03 vezes a espessura do material e, em nenhum caso, menor que 12 mm. So permitidas calotas encaixadas ou sobrepostas ao costado, soldada com solda filete, desde que suas espessuras estejam de acordo com este Regulamento; b) a pr-curvatura estabelecida no cdigo ASME seo VIII - Div. I - Pargrafo UG 79, no necessria para costados da seo transversal no circulares; c) quando aplicvel, o espaamento mximo entre quebra-ondas e entre calotas e quebra-ondas 1,5 m, e quando utilizado como elemento estrutural e/ou de reforo, deve atender ao RTQ-034 item 06 e 10.

4.1.4 4.1.5 4.1.6

Os esforos mecnicos devem ser avaliados conforme RTQ-034 no item referente a integridade estrutural. Todos os dispositivos operacionais de segurana devem ser certificados pelo INMETRO, rgo ou entidade por ele credenciada. Os tanques devem possuir piso antiderrapante na parte superior. Este pode ser executado em chapa apropriada ou de tinta de alta espessura com impregnao de areia ou material similar. Caso o tanque possua plataforma para circulao do operador este item no se aplica.

4.1.7 4.2 4.2.1

O equipamento deve possuir no mnimo 02 (dois) pontos de aterramento, um em cada lateral, prximo descarga, devemos ser de material no ferroso e isento de pintura. Condies Especficas Os materiais e espessuras devem atender ao estipulado no RTQ-034. Outras classificaes de ao carbono, alm das mencionadas na NBR-6006, podem ser utilizadas desde que atendam ao estabelecido abaixo. As chapas de ao carbono para tais tanques devem preencher no mnimo os seguintes requisitos: a) tenso de escoamento mnima de 175 N/mm; b) tenso de ruptura de 315 N/mm; c) alongamento mnimo de 20%, para corpo de prova padro de 51 mm, conforme NBR6673.

4.2.2 4.2.2.1 4.2.2.2

Admitem-se espessuras diferentes das indicadas no RTQ-034, conforme indicado a seguir, porm, em nenhum caso inferior a 3 mm, independente do material. Para tanque de seo no circular os raios de conformao no devem ser maiores que 2000 mm nas laterais e 3000 mm no topo ou no fundo. Pode-se construir tanques de seo regular de tal forma que os cantos sejam arredondados e a parte reta vertical remanescente seja no mximo 30% da altura total e as espessuras sejam aquelas indicadas no RTQ-034. Para tanques, de no mximo 5.000 litros ou divididos em compartimentos de no mximo 5.000 litros permitem-se as seguintes espessuras:

4.2.2.3

23

Raio de Curvatura (mm) < 2000 2000 - 3000 > 3000

Volume (L) 5000 3500 > 3500 4000

Espessura Mnima Ao Carbono (mm) 3 3 4

4.2.3

As especificaes referentes integridade estrutural, juntas soldadas, tampas, bocas de visita, elementos de fixao e apoio, reforos perimetrais, proteo contra acidentes, conexes e dispositivos de medio, devem atender ao RTQ-034 e ao Regulamento Tcnico Metrolgico, especfico quando aplicvel. O tanque ou compartimento deve estar equipado com dispositivo de alvio de presso, de acordo com RTQ-034, alm de um ou mais dispositivos de alvio de vcuo e vlvula de respiro para permitir o equilbrio de presso e devem impedir a perda do produto em caso de tombamento. Os tanques devem estar equipados com vlvulas de respiro ajustadas para abrir presso de 20 kPa. Alm dos requisitos estipulados no RTQ-034, os dispositivos de alvio de presso devem: a) ser ajustados para abrir a 1,1 vezes a presso de projeto e no abaixo de 20 kPa; b) fechar completamente a uma presso no menor que 0,8 vezes a presso do projeto.

4.2.4

4.2.4.1 4.2.5

4.2.5.1 4.2.6 4.2.7

Vlvulas de vcuo devem ter dispositivos corta-chamas. As vlvulas de alvio de vcuo devem ser reguladas para abrir no mximo 2,6 kPa de vcuo. A capacidade total do sistema de alvio de presso deve limitar a presso mxima no interior do tanque presso de projeto e atender no mnimo ao estabelecido na Tabela Vazo Mnima Requerida do RTQ-034. A vlvula de alvio primria deve ter vazo de 170 m/h de ar, no mximo presso de ensaio. A vazo do sistema de alvio e vcuo deve ser suficiente para limitar a presso negativa (vcuo) no tanque a 7 kPa. Todos os sistemas de descarregamento devem atender ao RTQ-034, porm, as vlvulas de fundo devem ser de fechamento rpido com acionamento distncia e acionamento de emergncia. O tanque deve ser submetido a ensaio de presso e estanqueidade, de acordo com o especificado no RTQ-034. A presso de ensaio hidrosttico no deve ser menor que 20 kPa. Nota: Sempre que possvel, recomenda-se aplicar ensaio hidrosttico. 4.2.10O equipamento deve possuir porta mangote.

4.2.7.1 4.2.7.2 4.2.8

4.2.9 4.2.9.1

4.2.11

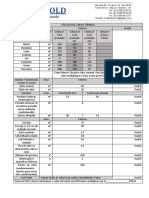

O fabricante do equipamento deve afixar ao mesmo, aps a sua aprovao, uma placa de identificao do fabricante, conforme Figura anexa, fabricada de material resistente s intempries e contendo as seguintes inscries em alto-relevo: a) identificao do fabricante; b) nmero de srie de fabricao; c) data de fabricao (ms e ano);

24

d) normas de fabricao; e) produto(s) ou indicao do RT; f) capacidade nominal (m ou L); g) espessura mnima de projeto (mm); h) espessura original: calota (mm) - costado (mm); i) tara original (t); j) presso mxima de operao (kPa); k) temperatura de operao (C). 5 Inspeo Inicial Aps a aprovao do equipamento, o mesmo deve receber uma placa de identificao e uma de inspeo padronizadas pelo INMETRO, devendo ser afixadas no suporte para placas, na sua lateral esquerda a uma distncia de 500 mm da sua calota dianteira. A remoo destas placas privativa dos Agentes de Inspeo credenciados pelo INMETRO. Tambm deve ser afixada a placa de identificao do fabricante na lateral esquerda a uma distncia de 500 mm da sua calota dianteira. 5.1 Material Os materiais devem estar de acordo com o especificado no RTQ-034 e neste Regulamento. 5.2 Juntas O equipamento deve ser submetido rotina de inspeo inicial, de tal forma a certificarse que o mesmo atende aos requisitos deste Regulamento Tcnico, com vistas sua aprovao. 5.2.1 5.2.2 5.2.3 Atestar a qualificao dos procedimentos de soldagem de acordo com o cdigo ASME Sec. IX. O Agente Inspetor deve constatar que o fabricante est utilizando na fabricao os procedimentos e soldadores qualificados previamente. Chanfros devem ser verificados em funo dos desenhos aprovados, normas impostas e procedimentos aprovados, atestando-se a homogeneidade da geometria e a iseno de defeitos superficiais. Exame Visual dos Cordes de Solda Deve ser feito tanto interno como externo, para verificao da existncia de defeitos superficiais e irregularidades acentuadas no perfil do cordo de solda. 5.4 Espessura de Parede Comprovar que espessura do corpo do tanque do equipamento atende s exigncias do Captulo 4 deste Regulamento. 5.5 Fixao de Acessrios e Implementos Verificar se os empalmes atendem ao estipulado no RTQ-034. 5.6 5.6.1 5.6.2 5.7 Dispositivos Operacionais Devem atender ao RTQ-034 e itens 4.2.4 a 4.2.8 deste Regulamento. Confirmar se os materiais utilizados na fabricao dos dispositivos operacionais so compatveis com os produtos a serem transportados. Dispositivos de Alvio de Presso e Vcuo

5.3

25

5.7.1 5.8 5.8.1 5.9

Verificar se os dispositivos de alvio de presso atendem s condies prescritas no Captulo 4 deste Regulamento e RTQ-034. Sistema de Carregamento e Descarregamento Verificar se as conexes, as vlvulas de fundo, a boca de visita e a tubulao de descarga atendem s exigncias deste Regulamento. Sistema de Aterramento Verificar a existncia de pontos adequados para aterramento, mnimo de 02 pontos, um em cada lateral, prximos descarga.

5.10

Elementos de Apoio e Fixao Verificar a rigidez da fixao, incluindo a sanidade das soldas.

5.11 5.11.1 5.11.2

Ensaio Hidrosttico O ensaio hidrosttico efetuado de acordo com o pargrafo 4.2.9.1 deste Regulamento. A presso do ensaio hidrosttico deve ser mantida durante o tempo necessrio para verificao da estanqueidade de todas as juntas presentes no corpo do tanque, no devendo nunca ser inferior a 10 minutos. O ensaio hidrosttico pode ser substitudo por ensaio pneumtico, desde que a presso do ensaio no ultrapasse 15 kPa. Porta placas Deve ser verificada a existncia e adequao, conforme item 18 - RTQ-034.

5.11.3 5.12

26

Você também pode gostar

- Resolução Conama 016-95Documento3 páginasResolução Conama 016-95bruzziAinda não há avaliações

- Gaiola Gaiola Regulamento 41 TecDocumento14 páginasGaiola Gaiola Regulamento 41 TecOdracir OdiAinda não há avaliações

- Emprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasNo EverandEmprego do Método AHP para Priorização de Projetos de Automação em uma Linha de Produção de CarroceriasAinda não há avaliações

- NIT-Diois-19 - REV.23Documento52 páginasNIT-Diois-19 - REV.23HUDSONAinda não há avaliações

- CSV 007752101602021Documento4 páginasCSV 007752101602021Zilarra Katu SchlangeAinda não há avaliações

- JACTO Lav-500Documento19 páginasJACTO Lav-500Joao Pedro Barros e SouzaAinda não há avaliações

- L 1620Documento2 páginasL 1620Paulo Calado0% (1)

- Truck 19320Documento2 páginasTruck 19320medidas012Ainda não há avaliações

- Análise de Falha em Virabrequim de Motor V8Documento6 páginasAnálise de Falha em Virabrequim de Motor V8Marcos CarreroAinda não há avaliações

- Iveco Tector Attack 170E22 4x2 Baixa 09042015Documento2 páginasIveco Tector Attack 170E22 4x2 Baixa 09042015lucaoliAinda não há avaliações

- Projeto de Máquinas6aDocumento42 páginasProjeto de Máquinas6aSilvio Nunes100% (1)

- Desenho Vaso de PressãoDocumento1 páginaDesenho Vaso de PressãoCarlos SelbachAinda não há avaliações

- ABNT NBR 8407 Ensaios Não Destrutivos - Líquido Penetrante - Detecção de DescontinuidadesDocumento25 páginasABNT NBR 8407 Ensaios Não Destrutivos - Líquido Penetrante - Detecção de DescontinuidadesVitor Soares Antunes100% (1)

- ABNT NBR 6752 Roda de Liga de Alumínio para VeículosDocumento27 páginasABNT NBR 6752 Roda de Liga de Alumínio para VeículosRegis SalgadoAinda não há avaliações

- Projeto Técnico Etapa ADocumento2 páginasProjeto Técnico Etapa AJosiel MacielAinda não há avaliações

- NBR 15570-2009Documento19 páginasNBR 15570-2009Rene HangaiAinda não há avaliações

- Carga TermicaDocumento6 páginasCarga Termicaabner diegoAinda não há avaliações

- FichaTecnica Comparativo Ed106-1Documento1 páginaFichaTecnica Comparativo Ed106-1Felipe eduardo Silva ribeiroAinda não há avaliações

- Atego 2429Documento2 páginasAtego 2429Nicollas DelmondesAinda não há avaliações

- Projeto Instalação ACDocumento1 páginaProjeto Instalação ACabner diegoAinda não há avaliações

- Cã-Lculo de Carga Tã-RmicaDocumento1 páginaCã-Lculo de Carga Tã-Rmicaabner diegoAinda não há avaliações

- Planilha OTIMOAR para Calculo de Carga TermicaDocumento3 páginasPlanilha OTIMOAR para Calculo de Carga TermicadanielwjrAinda não há avaliações

- Projeto de PontesDocumento57 páginasProjeto de PontesIara NeriAinda não há avaliações

- SR CT PL 04 80Documento2 páginasSR CT PL 04 80gplazadAinda não há avaliações

- Manual Instalação MonoviaDocumento23 páginasManual Instalação MonoviaEdimilson LanaAinda não há avaliações

- Intervalos de Manutenção 980HDocumento4 páginasIntervalos de Manutenção 980Hluiz rogerio figueira dos santosAinda não há avaliações

- Et Trocador de Calor PDFDocumento10 páginasEt Trocador de Calor PDFSilas LittigAinda não há avaliações

- NBR 14180 - 09 - Inspecao de Seguranca Veicular - Motocicletas e Assemelhados - Parte 9 Pneus e Rodas PDFDocumento3 páginasNBR 14180 - 09 - Inspecao de Seguranca Veicular - Motocicletas e Assemelhados - Parte 9 Pneus e Rodas PDFWks Engenharia100% (1)

- Registro de Presença de TreinamentoDocumento1 páginaRegistro de Presença de TreinamentoAnonymous FZRMlqrp7Ainda não há avaliações

- Plano de ManutençãoDocumento9 páginasPlano de Manutençãomdos barrosAinda não há avaliações

- Manual Opacimetro SUN CMS 5000Documento47 páginasManual Opacimetro SUN CMS 5000Armando Carboni JuniorAinda não há avaliações

- Base nr-13Documento14 páginasBase nr-13PedroDiazAinda não há avaliações

- Inspeção VeicularDocumento9 páginasInspeção VeicularwcojrAinda não há avaliações

- 03 - Checklist EmpilhadeiraDocumento4 páginas03 - Checklist Empilhadeiraclaudio lourençoAinda não há avaliações

- Calço HidraulicoDocumento2 páginasCalço HidraulicoAlejandro del PieroAinda não há avaliações

- CATÁLOGODocumento1 páginaCATÁLOGORenato Frota RNAinda não há avaliações

- Motor Eletrico WEG PDFDocumento9 páginasMotor Eletrico WEG PDFregibahiaAinda não há avaliações

- Modelo Laudo de CaminhãoDocumento11 páginasModelo Laudo de CaminhãoCharles BrendoAinda não há avaliações

- Manual Do TripéDocumento2 páginasManual Do TripéAilton RuizAinda não há avaliações

- Atualizado - R440LA8x2 4 Highline R885Documento3 páginasAtualizado - R440LA8x2 4 Highline R885pauloAinda não há avaliações

- Cartilha de Segurança em Máquinas para Trabalhar MadeiraDocumento68 páginasCartilha de Segurança em Máquinas para Trabalhar MadeiraAlex BatistellaAinda não há avaliações

- GNV - Regulamentacao e NormasDocumento5 páginasGNV - Regulamentacao e NormasGabriel XavierAinda não há avaliações

- Manual Embutir Eletrica PDFDocumento14 páginasManual Embutir Eletrica PDFGRÁFICA BANDEIRANTEAinda não há avaliações

- Boletim Técnico - VGU29 - Válvula Guilhotina Tipo LugDocumento5 páginasBoletim Técnico - VGU29 - Válvula Guilhotina Tipo LugJPJFAinda não há avaliações

- 09122011-181542 - JOST Boletim de Aplicacao e Modelos JSK 37 CXDocumento3 páginas09122011-181542 - JOST Boletim de Aplicacao e Modelos JSK 37 CXLeandro B. CastellanosAinda não há avaliações

- Ficha Técnica - Bosch GSH 16-30Documento2 páginasFicha Técnica - Bosch GSH 16-30Gennadiy BondarenkoAinda não há avaliações

- Polias ConceitosDocumento5 páginasPolias ConceitosAlianderson lopesAinda não há avaliações

- Manual MorumbiDocumento30 páginasManual MorumbiRenivan SouzaAinda não há avaliações

- Check-List CaminhõesDocumento1 páginaCheck-List CaminhõesMarcos AzevedoAinda não há avaliações

- Artigo - Aplicação de Reagentes Químico Fry PDFDocumento9 páginasArtigo - Aplicação de Reagentes Químico Fry PDFPedro Tavares Murakame100% (1)

- PR 59 911 CPG 001 Data Book e AsBuiltDocumento0 páginaPR 59 911 CPG 001 Data Book e AsBuiltWagner Barbosa MendonçaAinda não há avaliações

- Instalação FachadeiraDocumento2 páginasInstalação FachadeiraMaicon PiskeAinda não há avaliações

- 5172018-40026-pm - Manual Engate Esferico 90mm JOST - 17052018Documento10 páginas5172018-40026-pm - Manual Engate Esferico 90mm JOST - 17052018guisaomtAinda não há avaliações

- Gás Natural Veicular - Portaria INMETRO 103 20mai02Documento30 páginasGás Natural Veicular - Portaria INMETRO 103 20mai02Luiz MagriAinda não há avaliações

- Portaria INMETRO Nº 69, de 08 de Maio de 1996Documento24 páginasPortaria INMETRO Nº 69, de 08 de Maio de 1996danielwjrAinda não há avaliações

- Laudo de Conformidade de Caminhão MunkDocumento60 páginasLaudo de Conformidade de Caminhão Munkpessoalhugo91% (11)

- Portaria 272Documento12 páginasPortaria 272AMANDAAinda não há avaliações

- 1276-Relatorio de Analise de Chumbo em Tintas InmetroDocumento25 páginas1276-Relatorio de Analise de Chumbo em Tintas InmetroMariely RadinAinda não há avaliações

- Planilha Procel Ar Condicionado Casset 02.03Documento12 páginasPlanilha Procel Ar Condicionado Casset 02.03rodrigomarcos01Ainda não há avaliações

- Eletricista de Manutenção IndustrialDocumento65 páginasEletricista de Manutenção IndustrialFilipe Alberto De MagalhãesAinda não há avaliações

- Trabalho Qualidade Total ProntoDocumento20 páginasTrabalho Qualidade Total ProntoAnicarciaAinda não há avaliações

- Metrolodia e Controle GeometricoDocumento60 páginasMetrolodia e Controle GeometricomarcioaleixoAinda não há avaliações

- RESOLUCAO RDC No 611 DE 9 DE Marco DE 2022 RESOLUCAO RDC No 611 DE 9 DE Marco DE 2022 DOU Imprensa NacionalDocumento16 páginasRESOLUCAO RDC No 611 DE 9 DE Marco DE 2022 RESOLUCAO RDC No 611 DE 9 DE Marco DE 2022 DOU Imprensa NacionalVanessa LealAinda não há avaliações

- NHO 11 Avaliacao Niveis Iluminamento Ambiente Internos Trabalho 1fqps0Documento66 páginasNHO 11 Avaliacao Niveis Iluminamento Ambiente Internos Trabalho 1fqps0Fabio SouzaAinda não há avaliações

- 1556859363973roteiro para Avaliao Dos Nveis de Iluminamento em Ambientes Internos de TrabalhoDocumento20 páginas1556859363973roteiro para Avaliao Dos Nveis de Iluminamento em Ambientes Internos de TrabalhoTatiane Jose Bonassi MartinsAinda não há avaliações

- Condicionadores de Ar Indices Novos IdrsDocumento1 páginaCondicionadores de Ar Indices Novos IdrsAnderson SantosAinda não há avaliações

- Certificado AGROSAFETYDocumento2 páginasCertificado AGROSAFETYMaria FernandesAinda não há avaliações

- Portaria INMETRO Nº 167 de 29.03.18Documento2 páginasPortaria INMETRO Nº 167 de 29.03.18Elton Felipe Gularte dos SantosAinda não há avaliações

- Catalogo Manual AepioDocumento13 páginasCatalogo Manual AepioVilmar SalgadoAinda não há avaliações

- Portaria N. 06 Altera NR 23Documento1 páginaPortaria N. 06 Altera NR 23Jean PauloAinda não há avaliações

- Inmetro - Programa Brasileiro de Avaliação Da Conformidade - PBACDocumento24 páginasInmetro - Programa Brasileiro de Avaliação Da Conformidade - PBACAri CleciusAinda não há avaliações

- Portaria Anp #47Documento3 páginasPortaria Anp #47ascheisAinda não há avaliações

- Metrologia DimensionalDocumento42 páginasMetrologia DimensionaltrevomaberAinda não há avaliações

- GUIA DO TRC Requisitos para Trânsito de ContêineresDocumento5 páginasGUIA DO TRC Requisitos para Trânsito de ContêineresLuis Henrique CairesAinda não há avaliações

- TodasPublicacoesAtletasContemplados DOU 2017 2018 e 2019Documento16 páginasTodasPublicacoesAtletasContemplados DOU 2017 2018 e 2019Lucas SampaioAinda não há avaliações

- Fispq Acido Sulfonico Labsa Rev - 04Documento8 páginasFispq Acido Sulfonico Labsa Rev - 04Laboratorio DualyAinda não há avaliações

- 2011 Cap 4Documento30 páginas2011 Cap 4andersonalves1994Ainda não há avaliações

- RESOLUÇÃO #5.947, DE 1º DE JUNHO DE 2021 - RESOLUÇÃO #5.947, DE 1º DE JUNHO DE 2021 - DOU - Imprensa NacionalDocumento2 páginasRESOLUÇÃO #5.947, DE 1º DE JUNHO DE 2021 - RESOLUÇÃO #5.947, DE 1º DE JUNHO DE 2021 - DOU - Imprensa NacionalSegurança Ocupacional BuffonAinda não há avaliações

- Split InmetroDocumento17 páginasSplit InmetroFabianeAinda não há avaliações

- Check List Posto de AbastecimentoDocumento6 páginasCheck List Posto de Abastecimentomarconefranco2Ainda não há avaliações

- Vim 2012Documento95 páginasVim 2012tarado23Ainda não há avaliações

- Consultoria e Certificação Ambiental - 20150625Documento74 páginasConsultoria e Certificação Ambiental - 20150625platmaiaAinda não há avaliações

- Relatorio de Analise de Chumbo em BatonsDocumento15 páginasRelatorio de Analise de Chumbo em BatonsRafael Veloso MorózAinda não há avaliações

- Projeto de Manutenção IndustrialDocumento7 páginasProjeto de Manutenção IndustrialWillams MatiasAinda não há avaliações

- Portaria N.º 446 de 27 de Agosto de 2012 PDFDocumento22 páginasPortaria N.º 446 de 27 de Agosto de 2012 PDFVlamir VianaAinda não há avaliações

- Requalificacao GNV PDFDocumento4 páginasRequalificacao GNV PDFAlan AlvesAinda não há avaliações