Escolar Documentos

Profissional Documentos

Cultura Documentos

Siderurgia PDF

Enviado por

GeogalhanoTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Siderurgia PDF

Enviado por

GeogalhanoDireitos autorais:

Formatos disponíveis

SIDERURGIA

PARA NO

SIDERURGISTAS

Marcelo Lucas Pereira Machado

Engenheiro Metalurgista UFF RJ

Mestre em Engenharia Metalrgica PUC-RJ

Ps-Graduado em Educao / Aperfeioamento em Contedos Pedaggicos - UFES

Professor do Centro Federal de Educao Tecnolgica do Estado do Esprito

Santo/ Coordenadoria de Metalurgia e Materiais

Vicente de Paulo Ferreira Marques Sobrinho

Engenheiro Metalurgista, Especialista em Engenharia

Professor de Siderurgia do Centro Federal de Educao Tecnolgica do Estado do

Esprito Santo/ Coordenadoria de Metalurgia e Materiais

Lcio Flvio Arrivabene

Engenheiro Metalurgista UFOP MG

Mestre em Engenharia Ambiental - UFES

Ps Graduado em Sistemas de Produo de Petrleo Offshore COPPE - RJ

Ps-Graduado em Educao Escolar FAESA

Professor do Centro Federal de Educao Tecnolgica do Estado do Esprito

Santo/ Coordenadoria de Metalurgia e Materiais

Consultor Ambiental Fundao Ecossistemas - ES

Vitria -ES

2003

2

APRESENTAO

O presente material didtico serve como mais um instrumento do processo ensino

aprendizagem visando fornecer uma viso geral dos processos siderrgicos desde as

matrias primas at os produtos finais (placa ou tira laminada a quente).

O curso Siderurgia Aplicada, objetiva, portanto, apresentar em linhas gerais e num

curto espao de tempo estimado de quarenta horas, uma viso geral dos processos

siderrgicos e das matrias primas; bem como os processos de reduo direta e

indireta, os processos de fabricao do ao e os processos de conformao mecnica

de metais.

Durante a abordagem dos contedos, toma-se o cuidado para que no ocorra um

aprofundamento do conhecimento terico, dando-se nfase aos aspectos tecnolgicos

do processo de produo de ao pela Companhia Siderrgica de Tubaro - CST,

situada em Ponta de Tubaro, Esprito Santo.

A preocupao com o meio ambiente tambm fator relevante e ser enfocado em

todas as etapas dos processos de produo. Fica claro que o assunto ser abordado

sempre do ponto de vista prtico em consonncia com os objetivos a serem atingidos

pela empresa frente comunidade como um todo.

Registra-se o agradecimento Companhia Siderrgica de Tubaro - CST, Direo

Geral e servidores do CEFET/ES e aos demais colegas profissionais da rea e em

particular aos professores da Coordenao de Metalurgia e Materiais do CEFET/ES.

3

SUMRIO

01 - Consideraes Gerais.............................................................................................07

01.1 -Histrico da Siderurgia..........................................................................................07

01.2 - Conceitos Bsicos................................................................................................09

01.3 - Principais produtos siderrgicos...........................................................................09

01.3.1 - Diagrama de equilbrio Ferro Carbono...........................................................10

01.4 - Classificao dos Aos.........................................................................................12

01.5 - Importncia dos produtos siderrgicos.................................................................13

01.6 - Fluxogramas de usinas siderrgicas....................................................................14

01.6.1 - Fluxograma reduzido de usinas integradas.......................................................14

01.6.2 - Fluxograma da CBF..........................................................................................15

01.6.3 - Fluxograma da Siderrgica Belgo Mineirade Jardim Amrica..........................16

01.6.4 - Ciclo Operacional da CST.................................................................................16

01.7 - Fluxograma da CST.............................................................................................19

02 - Viso geral das matrias primas.............................................................................20

2.1 - Introduo...............................................................................................................20

2.2 - Matrias primas para Sinterizao e Alto Forno....................................................20

2.2.1 - Classificao das matrias primas......................................................................20

2.2.1.1 - Minrios de Ferro.............................................................................................20

2.2.2 - Caractersticas dos Minrios de Ferro para Sinterizao....................................21

2.2.2.1 - Caractersticas Fsicas.....................................................................................21

2.2.2.2 - Caractersticas Qumicas.................................................................................22

2.2.3 - Caractersticas dos Minrios de Ferro para Alto Forno.......................................22

2.2.3.1 - Caractersticas Fsicas dos Minrios de Ferro para Alto Forno.......................23

2.2.4 -

Fundentes.......................................................................................................................23

2.2.5 - Matrias primas de Gerao Interna...................................................................23

2.2.6 - Adies................................................................................................................24

2.2.7 Pelotas de minrio de ferro.................................................................................24

2.3 - Carvo Mineral e Vegetal.......................................................................................26

2.3.1 - Origens e Geologia.................................. .............................. ............................26

2.3.2 - Variedades de Carves.......................................................................................27

03 - Preparao das matrias primas................................................... .........................30

03.1 - Recebimento das matrias primas.................................................... ..................30

03.2 - Britao.................................. .............................. .................................. ...........30

03.3 - Moagem.................................. ................................................................. ...........30

03.4 - Peneiramento.................................. ............................... ....................................30

03.5 - Calcinao.................................. .........................................................................31

03.6 - Coqueria.................................. ........................................... ................................32

03.6.1- Fluxograma da Coqueria da CST............................... .................................. ....32

03.6.2 - Preparao da mistura de carves............................... ....................................33

03.6.3 - Enfornamento.................................. .............................. ..................................33

03.6.4 - Aquecimento/Coqueificao................................ .................................. ..........36

03.6.5 - Desenfornamento................................ .................................. ..........................38

03.6.6 - Apagamento.................................. ...................................................................38

03.6.6.1 - Apagamento a mido................................ .................................. .................38

03.6.6.2 - Apagamento a seco.................................. .................................. ..................39

03.6.7 - Preparao do coque......................................................................... ..............41

4

03.6.8 - Tratamento das matrias volteis.................................. ..................................41

03.7 - Sinterizao................................................................... .................................. ...43

03.7.1 - Princpio da sinterizao................................. .................................. ..............43

03.7.2 - Movimento da frente de combusto................................. ................................43

03.7.3 Reaes durante a sinterizao.................................. ....................................44

03.7.4 - Fluxograma de uma sinterizao................................. ....................................45

03.7.5 - Mquinas de sinterizao................................. .................................. .............46

03.7.6 - Preparao do snter................................. .................................. ....................47

04 - Processos de reduo dos minrios de ferros............................... ........................48

04.1 - Processos de reduo direta................................................................... ............48

04.2 - Processos de reduo indireta.............................................................................50

04.2.1 Alto forno............................... .................................. .......................................50

04.2.1.1 - Ferro gusa e subprodutos................................ .................................. ..........51

04.2.1.2 - Impactos ambientais gerais causados pela escria.......................................52

04.2.1.3 - Corpo principal do Alto Forno................................. .......................................54

04.2.1.4 Aspectos internos do Alto Forno.................................. .................................54

04.2.1.5 - Perifricos do Alto Forno............................... ................................................59

05 - Dessulfurao na CST................................................................... ........................66

05.1 Reaes na dessulfurao................................. .................................. .............66

06 - Produo do ao no convertedor............................................................................68

06.1 -Processos de sopro pneumtico.................................. ........................................68

06.1.1 - Processos de sopro a oxignio................................. .......................................69

06.1.1.1 - Convertedor LD.................................................................... .........................71

06.1.1.2 - Convertedor LD-KGC.................................. .................................. ...............75

06.1.1.3 - Convertedor K-BOP e Q-BOP.................................. .....................................76

07 - Refino secundrio............................... .................................. .................................77

07.1 - Definio.................................................................... .................................. .......77

07.2 - Classificao dos processos.............................. .................................................78

08 - Lingotamento Contnuo............................... .................................. ........................83

08.1 - Caractersticas................................ .................................. ..................................83

08.2 - O processo de lingotamento contnuo.................................. ...............................84

08.3 - Operao................................ .................................. ..........................................85

08.4 - Importncia do controle do processo nas propriedades metalrgicas.................87

08.5 Comparao entre os rendimentos no lingotamento convencional e contnuo...88

09 - Fornos de Aquecimento................................ .................................. ......................89

09.1 - Classificao dos fornos de reaquecimento................................. .......................90

09.1.1 - Fornos descontnuos ou intermitentes............................... ..............................90

09.1.2 - Fornos contnuos.................................. .................................. .........................91

09.2 - Produo.................................. ................................ .................................. .......93

10 - Laminao.................................................................... ..........................................95

10.1 - Definies dos produtos laminados.................................. ...................................97

10.1.1 - Classificao dos produtos semi-acabados................................. ....................98

10.1.2 - Classificao dos produtos acabados.................................. ............................98

10.2 - Classificao dos laminadores...........................................................................100

5

10.3 - rgos mecnicos de um laminador.................................. ...............................107

10.4 Laminao a quente..........................................................................................112

10.4.1 Laminao de tiras a quente............................... ..........................................114

10.4.2 - Aspctos metalrgicos na laminao da laminao a quente.........................120

11 - Consumo de energia eltrica numa usina siderrgica..........................................127

12 - Referncias bibliogrficas............................... .................................. ..................128

6

01 - CONSIDERAES GERAIS

01.1 HISTRICO DA SIDERURGIA

Provavelmente, o cobre nativo foi o primeiro metal empregado pelo homem na

fabricao de utenslios.

A obteno de ferro metlico, provavelmente, veio a ocorrer apenas no perodo

neoltico, quando o carvo usado nas fogueiras protetoras das cavernas habitacionais

reduziram o solo de minrio de ferro a ferro primrio, que, posteriormente, era

elaborado e conformado.

Certamente, o pas que mais se destacou na histria da siderurgia foi a Inglaterra. A

extrao de ferro metlico nesse pas remota a 400 AC e a obteno de ferro gusa em

alto forno a coque ocorreu no sculo XVIII.

Por ser abundante e suas ligas possurem propriedades adaptveis a quase todas as

condies requeridas, logo o ferro se tornou o metal mais empregado. Desde ento, a

metalurgia passou a se dividir em siderurgia e metalurgia dos no ferrosos.

A siderurgia se tornou to importante que passou a servir de padro medidor do

desenvolvimento das naes. Desde ento, so consideradas fortes as naes dotadas

de elevadas capacidades de produzir e/ou comercializar produtos siderrgicos e seus

insumos.

Logo aps a descoberta do Brasil pelos portugueses, ocorreu por aqui enorme procura

pelos metais. Em 1554 o Padre Anchieta relatou Corte Portuguesa a existncia de

ferro e em 1587 Afonso Sardinha iniciou a produo de ferro na Freguesia de Santo

Amaro, So Paulo.

Mais tarde foram descobertas as grandes jazidas de ferro das Minas Gerais, pensando-

se, na ocasio, que eram reservas inesgotveis, a ponto de uma pessoa ilustre

denominar Minas Gerais de peito de ferro das Amricas. Apesar de to grande

potencial, Portugal impediu o desenvolvimento da siderurgia brasileira durante o

perodo colonial.

Durante o perodo do Brasil Imprio, ocorreram algumas iniciativas importantes

relacionadas com a produo de metais, porm, no consolidaram.

Um fato histrico notvel foi a entrada do Brasil na Segunda grande guerra, no bloco

dos Aliados, quando recebemos acessoria americana para a implantao da CSN,

empresa que consolidou nosso pas como produtor de ao.

A consolidao do parque siderrgico nacional foi liderado pela SIDERBRS durante o

governo militar, que construiu e ampliou as grandes usinas siderrgicas estatais para

darem sustentao a todo o parque industrial brasileiro. Entre elas destaca-se a CSN,

COSIPA, USIMINAS, Cia. Ferro e Ao de Vitria, CST e AOMINAS. A seguir

mostraremos algumas figuras que ilustram esse perodo histrico.

7

Fig.1.1 Tipo de forja Catal usada por Fernando sardinha em 1587

Fig.1.2 Perfil de um forno Catalo

Fig.1.3 Forja Catal acionada por foles manuais, da Idade Mdia.

8

Fig.1.4 Alto forno de 1640, com acionamento hidrulico. Os fornos eram construdos

juntos de barrancos para permitir o carregamento pelo topo por carrinhos de

mo.

Fig.1.5 Foto de um alto forno americano do sculo XVII, com foles acionados por

roda dgua.

01.2 - CONCEITOS BSICOS

METALURGIA: a arte de extrair do(s) minrio(s) o(s) metal(is),elabor-lo(s) e

conform-lo(s) com o fim de produzir os objetos necessrios humanidade.

DIVISO DA METALURGIA: A metalurgia pode ser dividida em siderurgia e metalurgia

dos no ferrosos.

SIDERURGIA: a metalurgia do ferro e suas ligas.

METALURGIA DOS NO FERROSOS: a metalurgia dos outros metais, como do

alumnio e suas ligas, do cobre e suas ligas, do ouro, etc.

01.3 - PRINCIPAIS PRODUTOS SIDERRGICOS

Os produtos siderrgicos se dividem em duas famlias principais, os aos e os ferros

fundidos.

9

A melhor maneira de se entender a diferena entre aos e ferros fundios fazermos

uma rpida anlise do diagrama ferro-carbono.

01.3.1 - DIAGRAMA DE EQUILBRIO FERRO CARBONO

Esse diagrama geralmente apresentado at 6,7% de carbono, porque este elemento

forma com o ferro o composto Fe

3

C (cementita) que extremamente duro e contm,

aproximadamente, 6,7% de carbono.

Fig.1.6 Diagrama de Equilbrio Ferro-Carbono

Como pode ser visto no diagrama Fe-C., o ferro puro (isento de carbono), apresenta-se

at 912

o

C sob a forma alotrpica alfa () e acima de 912

o

C at 1354

o

C no estado

alotrpico (). Essas formas alotrpicas se caracterizam por possurem reticulados

cristalinos diferentes para os tomos de ferro: o ferro possui reticulado cbico de

corpo centrado (CCC) e o ferro possui reticulado cbico de face centrada (CFC).

A fig.1.7 mostra os reticulados cristalinos dos tomos de ferro nas formas alotrpicas

CCC e CFC. Observa-se que a estrutura CCC possui somente um tomo de ferro no

10

centro do reticulado cristalino. Por outro lado, a estrutura CFC possui tomos de ferro

no centro das faces do reticulado.

Estrutura Estrutura

CCC CFC

Fig.1.7 Esquema mostrando as estruturas cristalinas cbicas de corpo centrado CCC

e de face centrada CFC.

Nota-se tambm no diagrama Fe-C que medida o teor de carbono aumenta at o

limite de 0,77%C obtm-se a estrutura austenitica (Fe ) a temperaturas cada vez mais

baixas at o limite de 727

o

C. Esta faixa de teor de carbono de 0 a 0,77%C onde se

situa praticamente todos os aos comercialmente utilizados no mundo.

Os tomos de carbono ocupam os espaos vazios dos reticulados de tomos de ferro e

como pode ser observado na fig.1.6, a fase austentica (estrutura CFC) tem capacidade

para absorver mais carbono do que a fase ferrtica (estrutura CCC).

A estrutura CFC devido ao seu formato de empilhamento muito mais fcil de ser

deformado do que a estrutura CCC. Desta forma, para se laminar a quente um ao,

deve-se primeiro alcanar a estrutura austentica, ou seja: conforme o teor de carbono,

aquecer o ao em torno de 800 a 880

o

C, para em seguida fazer a deformao no

laminador. Desta forma, economiza-se energia, equipamentos, tempo, e viabiliza

economicamente o produto alm de poder conferir boas propriedades mecnicas e

metalrgicas ao ao posteriormente ou durante a laminao.

Para se ter uma idia da facilidade de deformao de um metal com estrutura cristalina

CFC, o chumbo um material que possui esta estrutura na temperatura ambiente e o

ferro por outro lado, na temperatura ambiente possui estrutura CCC.

Como o ao um material produzido para ser deformado, ele deve no aquecimento

produzir uma estrutura totalmente austentica, ou seja, deve possuir teor de carbono

inferior a 2%, como pode ser visto no diagrama Fe-C. Apesar de na prtica, os aos

comerciais no ultrapassam a 0,8%.

Por outro lado, os ferros fundidos so produzidos j no formato da pea final, portanto

no sofrero deformaes posteriores, o seu teor de carbono est acima de 2%.

Ento, por definio os aos so produtos siderrgicos com menos de 2%C,

usualmente, obtidos em convertedores pelo refino do ferro gusa. Existem centenas de

tipos de aos, podendo-se destacar as seguintes famlias:

Aos carbono comuns, Aos micro-ligados, Aos ligados de baixa liga, Aos de alta

liga: Inoxidveis ferrticos, inoxidveis austenticos, para ferramentas e matrizes, etc.

11

Os ferros fundidos so produtos siderrgicos primrios, geralmente, produzidos em

altos fomos. Teoricamente seu teor de carbono est acima de 2%; contudo, na prtica

a maioria dos ferros fundidos tem de 4 a 4,3%C. Exemplos de ferros fundidos:

Ferros fundidos brancos, ferros fundidos cinzentos, ferros fundidos maleabilizados,

ferros fundidos nodulares, etc.

01.4 - CLASSIFICAO DOS AOS

Os aos podem ser classificados com base em diferentes parmetros, tais como

dureza, aplicaes, normas tcnicas, etc.

De acordo com a dureza, os aos se dividem nos seguintes grupos:

Aos extra-doces: Abaixo de 0,15%C,

Aos doces: 0,15 a 0,30%C,

os meio-doces: 0,30 a 0,40%C,

Aos meio-duros: 0,40 a 0,60%C,

Aos duros: 0,60 a 0,70%C, e

Aos extra-duros: Acima de 0,70%C.

Como se pode deduzir pelos dados acima, as durezas dos aos dependem dos seus

respectivos teores de carbono.

H dezenas de normas tcnicas sendo que so usadas na classificao dos aos,

contudo, nesse trabalho, citaremos apenas alguns exemplos da classificao de aos

pela ABNT (Associao Brasileira de Normas Tcnicas).

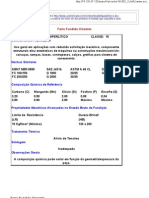

Parte da Tabela da ABNT

Tipo do Ao Classe

Ao carbono comum I0XX

Ao nquel (3,5%) 23XX

Ao Nquel-cromo 3YXX

Ao cromo(0,95%)-molibdnio(0,2%) 41XX

Ao cromo 51XX

Outros

Pela ABNT, os dois primeiros dgitos indicam o(s) elemento(s) de liga existente(s) no

ao, alm do carbono. O nmero decimal expresso na posio do XX se refere

porcentagem de carbono contido pelo ao. Exemplos:

Ao ABNT 1010: ao carbono comum com aprox. 0,1%C.

Ao ABNT 1045: ao carbono comum com aprox. 0,45%C.

Ao ABNT 4140: ao com aprox. 0,95%Cr-0,2%Mo-0,4%C.

Como foi dito anteriormente, existem muitas normas usadas na classificao dos

produtos siderrgicos, portanto, necessrio t-las em mo ao proceder a

classificao, para evitar o registro de enganos.

12

01.5 IMPORTNCIA DOS PRODUTOS SIDERRGICOS

O xito alcanado pelos produtos siderrgicos se deve a vrios fatores, dentre os quais

citaremos alguns, sem desmerecer os demais.

Baixo preo:

O preo dos produtos siderrgicos insupervel pelos demais que tenham

caractersticas semelhantes, o que lhes confere elevada competitividade. Exemplos:

Lingotes de ferro gusa: R$220,00It

Placas de ao carbono: R$450,00It

Chapas de ao carbono: R$1.200,00It

Chapas de ao inox. Ferrtico: R$6.000,00It

Chapas de ao inox. Austentico: R$13.000,00It

Chapas de alumnio: R$12.000,00/t

Chapas de alumnio ligado: R$30.000,00It

Chapas de cobre: R$15.000,00It

Propriedades Versteis:

possvel conferir ao produto siderrgico as propriedades necessrias, sem onerar

muito o custo de produo. Exemplos:

Um ao ABNT 1080 pode adquirir diferentes durezas pela aplicao de tratamentos

trmicos corretos:

- Esferoidizado: 100HB

- Plenamente recozido: 200HB

- Temperado: 65RC (acima de 650HB, por comparao)

O ao carbono comum possui os inconvenientes de oxidar-se e ser atacado por cidos,

contudo, pela adio de alto cromo pode se transformar no ao inoxidvel ferrtico que

no oxida e, ainda, pelas adies de cromo e nquel, forma os aos inoxidveis

austenticos que so passivos oxidao e a ao de cidos.

Matrias Primas Abundantes: O esgotamento das jazidas de ferro est previsto para

quatro sculos.

Domnio da Tecnologia Siderrgica:

Nenhum metal ainda to conhecido quanto o ferro.

Poltica Administrativa:

Toda nao que espera prosperar deve possuir, bem elaborada, uma poltica de

produo e comercializao de produtos siderrgicos, caso contrrio, ter grandes

dificuldades em seu desenvolvimento e, at mesmo sobrevivncia como nao.

Agregao de Valor ao Minrio:

Para que uma nao prospere, no basta que tenha grandes reservas minerais, as

explore e venda seus minrios; pois, seus preos so muito baixos no mercado

mundial. prefervel extrair os metais, produzir ligas, conform-las e, ento, vender os

produtos obtidos. Os preos dos minrios de ferro e dos produtos siderrgicos

comprovam esse fato.

A CST compra anualmente aproximadamente 7.000.000t de sinter feed pelo valor

estimado de R$210.000.000.00 e pode arrecadar com a exportao de suas placas a

quantia de R$1.800.000.000,00. Como se pode deduzir, nesse caso, h uma ampliao

13

de receita acima de R$1.500.000.000,00, alm de solucionar parte do problema do

desemprego.

01.6 - FLUXOGRAMAS DE USINAS SIDERRGICAS

Fluxograma uma representao grfica que indica o caminho percorrido pelas

matrias primas, suas transformaes e, finalmente, a entrega dos produtos que se

prope produzir.

As usinas siderrgicas podem ser integradas, semi-integradas e no-integradas.

As usinas siderrgicas integradas adquirem as matrias primas no estado bruto,

executam todas as fases do processo industrial e vendem os produtos acabados.

Em princpio, quanto maior for o grau de integrao de uma usina, mais competitivo se

tomam seus produtos no mercado. Geralmente, so usinas de grande porte, que

exigem investimento muito elevado antes de entrarem em operao. Quando no h

capital suficiente, uma usina pode iniciar sua produo como usina no integrada e,

medida que vai aumentando seu capital, pode passar a semi-integrada e, finalmente,

totalmente integrada.

01.6.1 - FLUXOGRAMA REDUZIDO DE USINAS INTEGRADAS

Produto final acabado

Conformao

Elaborao

Extrao do metal

Preparao das matrias primas

Matrias Primas Minrios, carves, fundentes, etc

Sinterizao, pelotizao, etc

Alto-forno, etc

Aciaria, refino secundrio, etc

Ling. contnuo, laminao, fundio

Perfiz, vergalhes, Tiras, chapas

14

Matrias Primas da Siderurgia: Minrios de ferro, carvo vegetal, carves minerais,

fundentes (calcrio, dolomita, etc.), sucatas, Oxignio, combustveis, ferro-ligas e

outros.

Operaes de Preparao das Matrias Primas: Britagem, peneiramento, moagem,

coqueria, sinterizao, pelotizao, calcinao, dessulfurao e outros.

Extrao: A extrao do ferro geralmente feita por fuso redutora em altos fomos a

carvo vegetal ou a coque, sob temperaturas muito elevadas, quando os minrios de

ferro so transformados em ferro gusa lquido e escria. A extrao do ferro tambm

pode ser feita em forno eltrico a arco e por um dos processos de reduo direta.

Aciaria: A aciaria tem a finalidade de produzir aos, podendo usar como matrias

primas principais ferro gusa e/ou sucata ferrosa, alm da cal, oxignio e outros.

Conformao: Os processos de conformao visam conferir ao metal ou liga as formas

que os produtos devem Ter, podendo ser por fundio, forjamento, laminao,

trefilao, extruso, estampagem e outros.

Principais Produtos: Peas fundidas (blocos de motores, etc.), peas forjadas

(ferramentas, machado, etc.), chapas, tiras, vergalhes, etc.

01.6.2 - FLUXOGRAMA DA CBF:

Se trata de uma usina siderrgica no integrada que reduz minrio de ferro em alto

fomo a carvo vegetal, produzindo ferro gusa, que vendido para fundies e aciarias.

Escria

Poeiras e gases

vendas

Gusa lquido

Gusa slido

Ar

Fundentes Carvo vegetal Minrio granulado

ALTO FORNO

15

01.6.3 - FLUXOGRAMA DA SIDERRGICA BELGO MINEIRA DE JARDIM AMRICA

Trata-se de uma usina siderrgica no integrada que produz perfiz de ao, usando o

ao obtido em aciaria a arco eltrico, que utiliza como matrias primas principais

sucatas ferrosa, alm de ferro gusa, cal, ferro-ligas e outros.

Laminao

Perfiz e

vergalhes

Trefilao

Lingotes

Lingotamento contnuo

Ao lquido

Poeiras e gases

Escria

Aciaria Eltrica

Ferros-ligas Gusa Fundentes Oxignio Sucata

01.6.4 - CICLO OPERACIONAL DA CST

Normalmente, uma usina siderrgica integrada como a CST, constituda, alm do Alto

Forno para a produo de ferro gusa, de outras unidades beneficiam as matrias

primas bsicas utilizadas no processo, unidades que produzem insumos para consumo

em outras unidades e unidades que completam o processo, dando como resultado final

o ao, constitudo elementos acabados ou semi-acabados, como o caso da CST, que

produz placas grossas de ao para utilizao em outras usinas de beneficamento e

laminados de tiras a quente.

As principais unidades que compem a CST so:

Ptio de estocagem e mistura de carvo para a produo de coque;

16

Ptio de estocagem de minrio e fundentes onde ocorre a produo da mistura dos

materiais necessrios produo de sinter consumido no Alto Forno.

Alternativamente utilizao do sinter, pode-se ter o consumo de pelotas capaz de

substituir o sinter em parte ou integralmente;

Coqueria que produz o coque para a composio de carga do Alto Forno

juntamente com minrio de ferro, sinter e/ou pelotas;

A coqueria gera alguns efluentes slidos, lquidos e gasosos, que so

reaproveitados em sua quase totalidade no prprio processo. Um desses efluentes

o COG - gs de coqueria, que um rico a combustvel utilizados em vrias

unidades da usina, principalmente no Alto Forno;

O processo pode substituir, em parte, o coque por carvo pulverizado, que

injetado na parte inferior do Alto Forno (na regio das ventaneiras). Este ser o

caso do Alto Forno II, que consumir grande parte de carvo pulverizado que ser

produzido na unidade de PCI;

Sinterizao, que a unidade de produo do sinter consumido no Alto Forno como

o caso atual da CST. O sinter produzido na mquina de sinter utilizando minrio

de ferro bitolado, minrio de mangans, fundente constitudo de finos de calcrio e

combustvel constitudo de finos de coque e o COG, que tem tambm utilizado.

Utilidades: sob esta denominao so consideradas vrias unidades que produzem

insumos complementares para o consumo em outros unidades da usina. Desta

forma, tem-se a casa de fora para a gerao de eletricidade, vapor e ar soprado,

onde utilizado o gs do Alto Forno juntamente com o de coqueria (BFG+COG).

Ainda sob denominao de utilidades, tem-se a unidade de fracionamento de ar,

que produz oxignio e nitrognio utilizados em vrias unidades do processo

industrial (Alto Forno, Sinterizao, Coqueria, Lingotamento, Dentre outras

unidades). Estao de tratamento de gua (ETA) e recirculao, que promove o

reaproveitamento, em circuito fechado, da maior parte da gua doce utilizada.

Unidade de ar comprimido que alimenta vrias unidades com ar, tambm

utilizado no processo de fracionamento de ar, tambm utilizado no resfriamento de

vrios elementos envolvidos no processo industrial;

Calcinao, que utiliza o calcrio para produo de cal, consumida na Aciaria e na

Sinterizao;

Aciaria, que produz o ao a partir do ferro gusa (processo de oxidao em

convertedores LD);

Unidade de lingotamento ( contnuo ) que promove a moldagem do produto final

(placas) que podem ser enviadas para o cliente ou alimentar a laminao de tiras a

quente.

Unidade de Laminao de Tiras a Quente, onde a placa aps reaquecimento em

forno de placa encaminhada ao trem de laminao a quente onde sofre a devida

conformao, tendo como produto final a bobina de tira a quente, que pode ser

utilizado como produto comercial, aps passar pela laminao de acabamento ou

destinado para o cliente para alimentar o trem de laminao a frio.

17

Sistema de lavagem e limpeza de gases utilizados nas demais unidades, cujos

gases apresentam nveis de contaminao que necessitam ser minimizados antes

de serem utilizados no prprio processo (COG e BFG).

18

01.7 FLUXOGRAMA DA CST.

Calcinao

Expedio Tiras

Placas

Lingotamento contnuo

Refino secundrio

Sucatas

Gases

Poeiras

Ao lquido

Escria

Ferro-ligas

Peas

Fundio

Convertedor

Dessulfurao

Gusa lquido

Gases

Poeiras

Cal

Ar

Oxignio

Alto-Forno

Calcrio

Escria

Pelotas

Minrio granulado Coque

Sinter

Matrias Volteis

Coqueria Sinterizao

Carvo mineral Sinter feed

Laminao de tiras quente

19

02 - VISO GERAL DAS MATRIAS PRIMAS.

2.1. INTRODUO

A rea de matrias primas minerais de uma usina siderrgica corresponde etapa

inicial de um ciclo produtivo, cujo produto final o ao. Neste contexto deve funcionar

garantindo o suprimento destas matrias primas em qualidade, operacionalidade e

custo.

Podemos dizer que a qualidade e custo do produto final, em princpio, se

comprometem nesta etapa inicial do processo siderrgico.

2.2. MATRIAS PRIMAS PARA SINTERIZAO E ALTO FORNO

2.2.1. Classificao das Matrias Primas

As matrias primas minerais utilizadas no processo de reduo para obteno do ferro

gusa, podem ser classificadas a princpio em minrios de ferro, fundentes , adies e

materiais de gerao interna.

Minrio de ferro - So aquelas portadoras do principal elemento que o ferro,

normalmente este aparece combinado com o oxignio na forma de xido (composto

qumico). Esta combinao pode ocorrer de vrias formas originando minrios de

composio qumica e caractersticas diferentes como veremos mais adiante. Dentre

eles pode-se citar: Hematita ( Fe

2

O

3

) e Magnetita ( Fe

2

O

3

)

Fundentes So matrias primas utilizadas para reduzirem o ponto de fuso da ganga

escorificando as impurezas introduzidas pelos minrios e dando condio para

posterior retirada do produto desejado, no nosso caso o ferro gusa.

Adies - So matrias primas portadora de elementos que, em menores propores,

contribuem para se obter um determinado propsito, seja no produto, seja no processo.

Como exemplo temos o minrio de mangans, a ilmenita etc.

Materiais de gerao interna - So os materiais originados dentro da prpria usina

cujo aproveitamento torna-se econmico sem prejudicar o processo de sinterizao,

(cabe lembrar que sinterizar promover uma semi-fuso de uma mistura de minrios).

Na maioria dos casos trata-se de resduos siderrgicos gerados na prpria usina e que

podem gerar algum tipo de impacto ambiental. Portanto fundamental seu

reaproveitamento o que minimiza esses impactos ambientais. Dentre eles pode-se

citar: p de minrio, p de coque, p de carvo, escria de alto forno.

2.2.1.1 Minrios de Ferro

Os minrios que apresentam interesse econmico para a siderurgia so basicamente

os xidos, sendo os mais utilizados a hematita e a magnetita.

Hematita - o tipo mais comum de minrio de ferro, constitudo essencialmente pelo

xido com frmula Fe

2

O

3

(trixido). Apresenta um teor nominal de 69,5% de ferro

contido, mas o teor varia de 45 a 68% devido a presena de ganga (impurezas).

20

Magnetita - Constituda essencialmente do xido de ferro cuja frmula Fe

3

O

4

(perxido). Apresentando um teor nominal de 72,4% de ferro, sendo que o seu teor real

varia de 50 a 70%. um material de cor cinza escuro e apresenta propriedades

magnticas, o que facilita a sua concentrao nas operaes de beneficiamento de

minrios.

Limonita - Consiste essencialmente em Hematita hidratada (presena de gua) com

frmula Fe

2

O

3

, na qual a proporo de molculas de gua de hidratao pode variar

de 1 a 3. Em conseqncia varia tambm o teor nominal de ferro sendo que o teor real

normalmente no ultrapassa 65%. Apresenta-se como um material de cor marrom.

Siderita - um tipo pouco freqente de minrios, ocorrendo normalmente como

componente de mistura da hematita e em pequenas propores. Apresenta-se na

frmula FeCO

3

(Carbonato), sendo que seu teor real varia de 10 a 40%.

Pirita - Tambm de pouca importncia, normalmente aparece como componente de

mistura de minrios de outros metais (minrios de cobre, por exemplo). Sua frmula

bsica FeS

2

.

2.2.2 - Caractersticas dos Minrios de Ferro para Sinterizao:

O minrio para Sinterizao comumente chamado de "Sinter Feed" que uma

mistura padro destes minrios.

Estes minrios so especificamente preparados para serem sinterizados devendo

possuir portanto caractersticas fsicas e qumicas capazes de propiciar a obteno de

um aglomerado dentro das necessidades do Alto Forno.

Um bom Standard Sinter Feed depende alm destas caractersticas de outros fatores,

tais como comerciais, polticos e estratgicos, disponibilidade, viabilidade de

fornecimento e de transporte.

2.2.2.1 - Caractersticas Fsicas

O minrio para Sinterizao deve apresentar primeiramente boa granulometria e poder

de aglomerao a frio e secundariamente porosidade, forma de gro, crepitao,

densidade etc.

Atualmente, considera-se que a melhor distribuio granulomtrica esteja na faixa:

- 0% de frao > 10,0 mm

- 45% a 60% da frao de 1 a 10,0 mm

- e menor de 15% da frao < 200 mesh

O poder de aglomerao a frio, sendo a capacidade dos minrios sofrerem uma

micropelotizao sob o efeito da umidade e misturamento. Isto pode ser observado no

manuseio do minrio (empilhamento e /ou ensilamento). Esta caracterstica

provavelmente traduz o conjunto das outras agindo positivamente para facilitar a

micropelotizao.

21

A produo de uma mquina de sinter est intimamente relacionada com o poder de

aglomerao a frio dos minrios uma vez que a o processo de sinterizao consiste em

mistura e homogeneizar finos de minrio de ferro, finos de carvo ou coque, finos de

fundentes (cal, etc.) e umidade e atear fogo ao carvo, de modo que a temperatura

atinja 1200 a 1400

o

C, condio esta suficiente para que a umidade evapore e as

partculas se soldem por caldeamento, obtendo-se um material resistente e poroso,

denominado snter. Industrialmente, existem dois processos que servem de base para

as plantas de sinterizao.

O processo GreenWalt, processo intermitente, adequando s usinas de pequeno e

mdio porte, contudo, h instalaes com capacidade para quase 1500 toneladas de

sinter por dia e o processo Dwight-Lloyd, processo contnuo, recomendado s grandes

usinas, contudo tem sido o processo mais aceito em quase todos os nveis de

produo.

2.2.2.2 - Caractersticas Qumicas

A composio qumica que um minrio deve apresentar para a Sinterizao depende

de um contexto amplo, no qual envolve:

- Balano de carga para o Alto Forno (devido ao nvel de participao do Sinter na

carga metlica do Alto Forno).

- O tipo e o volume de escria de Alto Forno.

- A qualidade do Sinter.

Normalmente no caso dos minrios brasileiros de elevado teor de ferro, enxofre, titnio

e lcalis ( compostos contendo potsssio, sdio, etc ) o controle qumico resume-se

nos teores de slica (SiO

2

), alumina (Al

2

O

3

) e fsforo (P).

A Sinterizao exige portanto um minrio que possua estas caractersticas dentro de

determinados valores para que se produza o Sinter. No entanto, alm de satisfazer o

aspecto da qualidade o minrio deve apresentar disponibilidade, custo etc. Sendo

assim, surge uma mistura destes em que normalmente se encontra o minrio base e o

de adio. Entende-se por minrio base o minrio que devido as suas caractersticas

fsicas e qumicas usado em maior proporo. Por minrio de Adio entende-se

como aquele que por possuir caractersticas fsicas e/ou qumicas especiais usado

em menor proporo, servindo como corretivo do minrio base.

2.2.3 - Caractersticas dos Minrios de Ferro para Alto Forno:

A carga metlica do Alto Forno a Coque normalmente composta de:

- Sinter;

- Pelota;

- Minrio granulado.

O minrio de ferro normalmente participa numa proporo que pode variar de 5% at

20% dependendo muito da usina e da situao. Basicamente um minrio para Alto

Forno deve apresentar:

- Alto teor de ferro

- Baixos teores de fsforo, lcalis e enxofre.

22

No caso do fsforo, cerca de 100% vai para o gusa, alm disso, estima-se que para

cada 0,1% de fsforo no gusa necessita-se de 1,0 Kg de Carbono/t gusa. Os lcalis

(Na

2

O e K

2

O) provocam formao de casco no Alto Forno. O enxofre e o fsforo

elevados desclassificam o ao na aciaria devido ao fato de provocarem fragilidade no

mesmo.

2.2.3.1 - Caractersticas Fsicas dos Minrios de Ferro para Alto Forno

Os parmetros que devem ser controlados no minrio so basicamente os seguintes:

- Granulometria (finos < 5,0mm)

- Crepitao/RDI/Redutibilidade

- Resistncia mecnica

- Finos de aderncia

Com exceo da resistncia mecnica e da redutibilidade, os nveis de controle devem

ser os mais baixos possveis.

2.2.4 - Fundentes

As substncias utilizadas pela metalurgia para abaixar o ponto de fuso da ganga

(parte do minrio sem valor econmico) e permitir a remoo das mesmas chama-se

fundente, os quais, podem ser divididos em:

Bsicos (portadores de CaO e/ou MgO)

Fundentes

cidos (portadores de SiO

2

e/ou Al

2

O

3

)

Os principais fundentes so:

- Calcrio (portador de CaO);

- Cal ( portador de CaO);

- Dunito (portador de MgO e SiO

2

);

- Serpentinito (portador de MgO e SiO

2

);

- Dolomita (portador de MgO e SiO

2

);

- Quartzo (portador de SiO

2

).

A composio qumica destes a mesma tanto para Sinterizao quanto para o Alto

Forno. Sendo que a granulometria situa-se na faixa especificada abaixo:

- 0 a 3,0 mm aproximadamente para Sinterizao

- 10 a 30 mm aproximadamente para o Alto Forno.

2.2.5 - Matrias Primas de Gerao Interna

Existem algumas matrias primas originadas dentro da usina decorrentes de outras

etapas do processo siderrgico que por suas caractersticas devem ser utilizadas na

Sinterizao. Alm deste aspecto, existe tambm o aspecto ambiental, onde se tornou

23

fundamental a reciclagem de resduos. As principais matrias-primas originadas no

interior das usinas so:

- Carepa;

- P de Alto Forno;

- Lixo Industrial;

- Gerao da Calcinao;

- P de CDQ, um p original da coqueria, com elevado teor de carbono;

- etc.

Carepa - oriunda da Laminao (escarfagem) e possui um teor de FeO (-60%). A

Carepa quando adicionada na pilha pode favorecer a reduo de Coque na

Sinterizao.

P de Alto Forno - Origina-se no coletor de p do Alto Forno. A sua composio

qumica justifica sua utilizao devido ao alto teor de carbono (C). Tambm pode

diminuir consumo de combustvel na Sinterizao.

Lixo Industrial - basicamente composto de minrios e fundentes, originados da

limpeza da rea industrial. Deve ser peneirado para utilizao na pilha homogeneizada.

Resduos da Calcinao - Estes materiais so decorrentes do processo de

preparao da cal para a aciaria. Alm da cal peneirada para a sinterizao, temos a

pr-cal, a cal britada e a lama de calcrio. Todos estes produtos apresentam qualidade

e quantidade que justificam sua utilizao posterior.

P de CDQ - um p originado do apagamento seco do coque na coqueria.

importante aproveit-lo devido seu alto contedo de carbono (C).

2.2.6 - Adies

As principais matrias primas utilizadas como elementos de adio ao processo de

reduo so:

Minrio de Mangans - Fornece Mn ao gusa e age como elemento dessulfurante.

Ilmenita - Fornece titnio que age na proteo ao cadinho do Alto Forno. Da mesma

forma agem a magnetita titanfera, briquetes e concentrados de TiO

2

.

2.2.7 Pelotas de Minrio de Ferro

As pelotas consumidas nos altos fornos da CST so provenientes das usinas de

pelotizao da CVRD que adota o seguinte processo de produo:

O processo industrial inicia-se com a descarga da composio de vages contendo as

matrias-primas nos viradores de vages, apresentando a distribuio adequada das

matrias-primas: ultra-finos de minrio de ferro proveniente de Itabira-MG e calcrio.

Atravs de correias transportadoras, estas matrias-primas sero transportadas at o

ptio de finos para estocagem, formando uma mistura com composio qumica e

granulomtrica pr-determinadas para a produo de pelota com as caractersticas

24

necessrias exigidas pelo mercado consumidor.

O empilhamento da matria-prima feito por uma empilhadeira mvel que deposita os

diferentes tipos de minrio em camadas sucessivas nas propores definidas pelo

produto final desejado. O calcrio introduzido durante a formao da pilha na

proporo de 13kg/t de minrio.

O carvo e o calcrio utilizados no processo de pelotizao existente no complexo de

Tubaro, so recebidos e estocados em ptios especficos.

Antes de a polpa moda ser encaminhada ao espessador, ela passa por um grupo de

hidrociclones que separaram os finos fora de especificao, fazendo-os retornar

juntamente com uma parcela da gua que forma uma mistura, para a alimentao dos

moinhos. A polpa resultante, com menor umidade, ento encaminhada para o

espessador.

A polpa resultante da moagem e classificao nos hidrociclones encaminhada para o

espessador com 50m de dimetro, o qual promover o aumento da densidade da

polpa, retirando a gua que ser encaminhada para o tanque de processo, retornando

ao moinho.

A operao de filtragem tem por finalidade reduzir a umidade da polpa proveniente dos

tanques de homogeneizao.

A pelota a ser produzida nos discos de pelotamento deve apresentar, ainda crua, a

resistncia necessria para o manejo antecedente fase de queima. Dessa forma,

aps a filtragem, a polpa retida recebe uma certa quantia de aditivo que ser a cal

hidratada (ou a bentonita), exercendo a funo de aglomerante, a fim de facilitar a

produo da pelota e proporcionar a resistncia a frio por ela demandada.

A uniformizao da mistura realizada em misturadores cilndricos rotativos, que

recebem a polpa retida dos filtros contendo a dosagem exata do aditivo (cal hidratada

ou bentonita).

A seguir, a polpa retida ser transportada por correias transportadoras at os silos

dos discos de pelotamento.

A operao de pelotamento realizada em discos de pelotamento com 7,5m de

dimetro e a capacidade de processamento de 120t/h de polpa retida. Os discos

sero inclinados de 48 em relao ao plano horizontal e giram a 5,6 rpm.

Ao atingirem certa faixa de dimetro, a ao de rotao do disco promover o

desprendimento de pelota que cair sobre o primeiro conjunto de peneiras de rolo. Nas

peneiras de rolos, ocorre a primeira seleo da pelotas a serem encaminhadas ao

forno.

A queima da pelota crua no forno da usina promove o tratamento trmino necessrio

para que as pelotas adquiram alta resistncia mecnica e as caractersticas

metalrgicas necessrias para sua utilizao em alto-forno de usinas siderrgicas.

A sada do forno, as pelotas so conduzidas para uma peneira vibratria, que separa a

25

parcela de pelotas com dimetros inferior a 5mm. Tambm separada nessa peneira

uma parcela do produto que ser recirculada para formao da camada de forramento

da grelha do forno. O produto final, aps o peneiramento ser encaminhado para o

ptio de pelotas.

O empilhamento das pelotas realizado por uma mquina empilhadeira mvel, e a

recuperao das pelotas para embarque em navios realizada por meio de mquina

recuperadora de caambas.

2.3 - Carvo Mineral e Vegetal

2.3.1 - Origens e Geologia

O carvo mineral uma massa compacta, estratificada, oriunda da decomposio de

matrias vegetais, as quais passaram por vrios estgios de conseqentes aes

geolgicas, que provocaram modificaes em suas propriedades fsicas e qumicas.

As modificaes nas propriedades da matria vegetal envolvem alteraes complexas

nos constituintes da sua estrutura, com evoluo da umidade, gs carbnico e metano.

Desde a antigidade, se reconhece a origem vegetal do carvo-de-pedra. Nos linhitos

pode-se observar ainda restos da estrutura das plantas que o formaram.

Os depsitos carbonferos se localizam nos limites de regies montanhosas, onde

alteraes geolgicas, no perodo quaternrio, causaram o soterramento de florestas, e

para o desenvolvimento da luxuriante vegetao da poca, era necessrio clima

ameno, com bastante umidade e solo frtil.

Estas duas condies so encontradas nas vizinhanas de cordilheiras, pois as

cadeias de montanhas representam coletores de chuvas que, devido diferena de

altura entre os montes e a plancie, provocam uma eroso intensiva, resultando em

fonte de suprimento de minerais pela conseqente sedimentao nas baixadas.

Para a formao de camadas carbonferas, outra condio essencial teria sido o

abaixamento do subsolo lento, porm, interrompido. Como resultado de um movimento

tectnico deste tipo, a regio coberta de florestas ficou submersa, transformando-se em

lago. Com o passar do tempo, argila e areia eram arrastadas pela eroso natural e o

depsito de turfa, recoberto por uma camada de terra. A compactao progressiva da

turfa se fazia pelo acmulo cada vez maior de matria depositada na superfcie.

No decorrer dos sculos, o abaixamento do subsolo pode ter sido sustado e at

anulado pela formao de montanhas. Durante estes movimentos, grandes presses

eram exercidas nas diversas camadas do solo e, naturalmente, tambm, sobre os

depsitos vegetais.

A ao combinada da presso e do calor aplicado durante longos perodos, causaram

modificaes profundas na estrutura da turfa, com eliminao da gua, do gs

carbnico e do metano, aumentando progressivamente o teor de carbono no material

residual. Tais modificaes podem ter durado vrios sculos e resultaram na

transformao progressiva da turfa em linhito e depois, nos diversos tipos de carvo

betuminoso, at chegar a antracito.

26

Estimativas de gelogos indicam que as temperaturas s quais foi submetida matria

vegetal fssil variam entre 100

o

C a 600

o

C e as presses nas camadas profundas,

teriam sido da ordem de 1.500 atmosferas.

Desde as turfas e linhitos at o antracito, existe, como vimos gama variada de

composies e caractersticas, sendo aceito sem discusses que as turfas de hoje, por

meio de uma srie de transformaes, gradualmente se transformariam em carves no

futuro.

A turfa , portanto, considerada o estgio inicial da transformao da matria vegetal

em carves, resultante da decomposio de vegetais de pequeno desenvolvimento

(musgos e arbustos) num ambiente de gua doce.

2.3.2 - Variedades de Carves

MADEIRA

A lenha o combustvel mais comum. Durante sculos, a lenha e o seu derivado o

carvo vegetal - foram praticamente os nicos combustveis conhecidos, tanto para o

consumo domstico, como para a reduzida indstria, inclusive na Metalurgia.

Nos meados do sculo XVIII (1735), foi descoberto o coque metalrgico: - derivado das

hulhas - que passou ento a substituir o carvo vegetal nas regies de hulhas

abundantes.

Com a introduo da mquina a vapor (1775), e principalmente, com a extraordinria

expanso das aplicaes da mquina a vapor, a partir da chamada Revoluo

Industrial que se iniciou nos primrdios do sculo passado, e as suas conseqncias

na ativao da metalurgia, dos transportes marinhos e ferrovirios, a hulha suplantou a

lenha como o grande combustvel industrial.

A lenha s conservou sua importncia nas regies pobres de hulha, caso que inclui

toda a Amrica Latina, em particular o Brasil, onde seu consumo industrial chega a

cifras superiores a 100 milhes de metros cbicos por ano. Um metro cbico (estere)

de madeira pesa em mdia 500 Kg. O seu poder calorfico mdio de 4.000 Kcal/Kg.

O poder calorfico das hulhas em mdia de 6.500Kcal/Kg. Logo, o metro cbico

(estere) de lenha, pode ento liberar 4.000 x 500 = 2.000.000 Kcal, enquanto 1 ton. de

hulha pode liberar 6.500.000 Kcal. Ento, 1 m de lenha equivale a 0,3 ton. de hulha e

os 100 milhes de m de lenha equivaleriam a 33 milhes de toneladas de hulha.

TURFAS

As turfas resultam da decomposio dos vegetais nas lagoas, pntanos, encontrando-

se tanto nas formaes contemporneas, como nas recentes da era quaternria. As

mais recentes apresentam-se como uma terra negra ou castanha, ou como massa de

estrutura fibrosa, emaranhada de razes, hastes e detritos dos vegetais donde

provieram.

As mais antigas so mais compactas, de estrutura aleitada, cor castanha. Recm-

27

extradas, so consideravelmente mais midas, com 80 a 90% de gua; secas ao ar,

contm ainda de 15 a 30% de gua de embebio. Nesta condio, tm peso varivel

de 200 a 250 Kg por m e poder calorfico entre 3.300 a 5.000 Kcal/Kg.

um combustvel fraco, que s interessa s regies onde se encontra, para aplicaes

restritas (fornalhas, cermicas, estufas), embora possa ser prensada em blocos ou

briquetes e gaseificada em gasognios.

Algumas podem fornecer semi-coque, com aproveitamento das matrias volteis, por

processo de destilao a baixas temperaturas. No Brasil, se tem encontrado algumas

turfeiras, nas costas baixas dos Estados do Esprito Santo (Jucu) e Rio de Janeiro

(Marambaia).

LINHITOS

Os linhitos so carves fsseis mais antigos que as turfas e mais recentes que as

hulhas, encontrando-se especialmente nas formaes geolgicas de era terciria.

So constitudos pelos produtos de decomposio de vegetais de certo porte,

acumulados e soterrados por fenmenos geolgicos. Apresentam-se em camadas

encaixadas em formaes sedimentrias, com espessuras que variam de centmetros a

dezenas de metros (at 80 metros), podendo ento constiturem reservas de

considervel importncia como acontece nos Estados Unidos e Alemanha.

HULHAS

As hulhas so o resultado da decomposio de verdadeiras florestas que existiram em

pocas em que as condies climticas da terra foram extremamente favorveis ao

esplendor da vida vegetal e que foram posteriormente soterradas durante os ciclos

geolgicos. Muitas delas se admite resultarem de enormes turfeiras desta poca de

intensa vida vegetal (perodos Carbonfero e Permiano).

Os processos de decomposio se admitem como devidos ao de micro-

organismos e fungos, em fases de destruio acrbia e posteriormente em fase

anacrbia (fermentao), seguidas ainda pela ao da presso exercida pelos

depsitos minerais que sobre ele depositaram conjugadas ao calor quer do grau

geotrmico, quer o gerado nos diastrofismos da crosta terrestre.

Todas estas aes resultaram em transformaes mais ou menos profundas da

primeira matria vegetal: de um lado, estas transformaes se traduziram pela

progressiva diminuio da umidade (embebio) e dos teores de oxignio e hidrognio

(evoluo de compostos volteis) e o decorrente aumento do teor de carbono, de outro

lado, por acentuadas transformaes qumicas dos constituintes da matria

decomposta, com o aparecimento de substncias no encontradas normalmente nos

tecidos vegetais vivos, tais como hidrocarbonetos das sries cclicas, como o

antraceno, o benzeno e outros que so importantes substncias de utilizao industrial;

por isto mesmo, alm do carbono que o principal constituinte das hulhas, como

combustvel, podem elas fornecer estas importantes substncias, tornando-as assim,

importantes fontes de matrias primas de natureza qumica, que so aproveitadas

como subprodutos na destilao das hulhas e empregadas para a fabricao de

28

corantes, anilinas, medicamentos, explosivos, borracha sinttica, solventes etc.

Por isto mesmo, as hulhas assumem considervel importncia industrial, justificando-se

o notrio fato de estarem justamente nas regies onde ocorrem em abundncia os

mais importantes centros industriais do mundo moderno (Pensylvnia, Ruhr, Inglaterra,

Rssia, Frana). Assim, se justifica tambm porque as hulhas se classificam em funo

do seu teor de carbono e destes componentes nobres que se desprendem durante a

destilao, como "matrias volteis", visto que se desprendem como gases, as

temperaturas da destilao (800 a 1.000

o

C) condensando-se depois alguns como

lquido permanecendo outros como gases.

As alteraes na composio dos combustveis naturais slidos e fsseis so uma

funo da sua "histria geolgica", isto , no propriamente do tempo, mas da srie de

fenmenos metamrficos pelos quais tenha passado o depsito geolgico do

combustvel, o que se define na literatura em ingls, por "RANK", que significa

ORDENAO HIERRQUICA.

Assim que as hulhas perdem matrias volteis e se enriquecem em carbono, tanto

mais elevada seja a sua ordem.

ANTRACITO

O ltimo estgio destas transformaes representado pelo Antracito (do Grego

ANTRAX = CARVO), que contm o mnimo de umidade e matrias volteis e o

mximo de carbono. O Antracito tem aspecto cristalino, brilhante, duro mas frgil,

fragmentando-se sucessivamente em partculas aproximadamente cbicas ou

lamelares.

CARVO MINERAL NACIONAL

O carvo mineral do Brasil encontrado nos Estados de Rio Grande do Sul, Santa

Catarina, Paran, So Paulo, Gias, Piaui, Maranho, Par e Amazonas. Porm,

somente as jazidas dos estados sulinos, principalmente as de Santa Catarina e as do

Rio Grande do Sul, podem ser lavradas economicamente. Em So Paulo e Paran as

jazidas so nfimas, usadas somente em pequenas termeltricas e em aplicaes

industriais de importncia reduzida.

29

03 - PREPARAO DAS MATRIAS PRIMAS

03.1 - RECEBIMENTO DAS MATRIAS PRIMAS

As principais matrias primas consumidas numa siderrgica so minrios de ferro,

carves minerais, fundentes e materiais de gerao prpria.

A CST trabalha hoje com pelo menos uma dezena de fornecedores internacionais de

carves minerais. Os mesmos, chegam do exterior ao Porto de Praia Mole, de onde

so conduzidos atravs de correias transportadoras at o ptio de carves e

empilhados na forma de fileiras prismticas.

Os minrios de ferro so recebidos pelo ramal ferrovirio da CVRD dotado de um

virador de vages, que descarrega o material sobre uma correia transportadora e, esta,

os conduz e empilha no ptio primrio, na forma de pilhas prismticas.

Os fundentes, como calcrios calcticos e dolomticos, podem ser, tambm, podem ser

recebidos pelo mesmo ramal ferrovirio da CVRD, ou no hopper rodo-ferrovirio; que

tambm so conduzidos ao ptio primrio e empilhados da mesma forma que os

minrios.

Em todos os ptios, cada pilha deve ser de apenas um material, que pode ser

analizado e seus dados registrados no computador indicado para cada um dos casos

existentes.

Fig.3.1 - Esboo do esquema de formao das pilhas

03.2 - BRITAO

Britao o processo de fragmentar as matrias primas, transformando-as em

grnulos com a granulometria requeri da pelo processo a que se destina. Exemplo: O

calcrio deve ser britado at atingir granulometria abaixo de 100mm.

03.3 - MOAGEM

Na moagem o material fragmentado at se transformar em p. Exemplo: O carvo

mineral, depois de britado, modo at que suas partculas fiquem menores do que

0,2mm, ento, passa a poder ser usado na produo da mistura de carves a enfornar,

para produzir coque.

03.4 - PENElRAMENTO

So operaes feitas em classificadores geomtricos, denominados peneiras ou

grades vibratrias, com o fim de separar cada grupo das matrias primas conforme

30

seus respectivos tamanhos. Exemplo: Depois de resfriado e britado, o coque deve ser

submetido a dois classificadores com aberturas de 75 e 20mm; de modo que o coque

com granulometria de 20 a 75mm deve ser usado no alto fomo e o menor que 20mm

na sinterizao.

03.5 - CALCINAO

Calcinao a unidade que transforma calcrio em cal pelo seu aquecimento acima de

1200C, conforme ilustra a reao a seguir:

CaCO

3

. CaO + CO

2

(calcrio) (cal) (gases)

A cal tem grande importncia na aciaria, visto que, no refino do ao, pode atuar como

fundente, dessulfurante, desfosforante e refrigerante.

A prtica industrial de calcinao pode ser feita em fornos de cuba aquecidos a gases

ou pela combusto de carvo vegetal granulado adequadamente misturado ao calcrio.

Em escala de produo elevada, como na CST, podem ser empregados fornos

cilndricos horizontais giratrios.

A calcinao da CST opera com calcrios calctico e dolomtico, em dois fomos

horizontais com capacidade nominal de 350ton/dia e dimenses com 3,2m de dimetro

por 55m de comprimento.

Adio de

Calcrio

Sada dos gases

1250

o

C

Queimadores

Cal

Fig.3.2 - Esquema em corte vertical do forno de calcinao

O material a ser calcinado alimentado na extremidade mais alta do fomo e conduzi da

sua parte inferior pela sua rotao reforada pela fora da gravidade, o que permite

uma descida lenta do material, em contra corrente ao fluxo dos gases quentes

provenientes da zona de combusto, promovendo, assim, a dissociao dos

carbonatos, sendo possvel produzir cal calctica e/ou cal dolomtica. A coleta da cal

produzida ocorre na extremidade inferior do forno.

31

A cal obtida no forno horizontal tem granulometria inferior a 40mm e deve ser

submetida a um peneiramento de 9mm, de modo que o oversize segue para a aciaria e

os finos para a sinterizao.

Todo o processo de calcinao assistido por equipamentos de proteo ambiental,

como filtros, ciclones, chamin e espessador, que sofrem um rigoroso controle de

manuteno.

03.6 COQUERIA:

Coqueria a unidade industrial que transforma mistura de carves minerais em coque.

O coque metalrgico empregado nos altos fornos, onde pode atuar como

combustvel, redutor, fornecedor de carbono ao gusa e permeabilizador da carga.

No custo de produo do ferro gusa, a fatia do coque supera 40%, da a importncia

que lhe conferi da na siderurgia.

O ciclo operacional da coqueria pode ser resumido nas seguintes fases:

Preparao da mistura de carves Enfornamento Aquecimento Desenfornamento

Apagamento Preparao do coque Tratamento das matrias volteis.

03.6.1- FLUXOGRAMA DA COQUERIA DA CST.

Alcatro (5,3%)

Sulfato de amnia (1,2%)

Gs de coqueria (17%)

leos leves (1,22%)

Piridina (0,01%)

Sinterizao

Coque Bitolado

( 20 - 75mm)

Coque fino ( < 0,25mm)

Coque grosso ( > 75mm)

(75%)

Classificador

Usina de subprodutos Britador

Bateria de coque Gs bruto ( matrias volteis)

(25%)

Mistura de carves

Alto Forno

32

03.6.2 - PREPARAO DA MISTURA DE CARVES

Os melhores carves minerais usados na produo de coque metalrgico so as

hulhas, que so constitudas de carbono fixo, matrias volteis e cinzas.

Para a produo de um bom coque metalrgico, deve ser preparado uma mistura de

carves com cerca de 25% de matrias volteis e abaixo de 8% de cinzas.

03.6.3 ENFORNAMENTO.

Uma bateria de fornos de coque com recuperao de subprodutos constituda de

fornos verticais geralmente de 11 a 15 metros de comprimento, 3 a 7 metros de altura e

300 a 550 mm de largura. Suas paredes so construdas de tijolo refratrio de slica, de

projeto especial para evitar a passagem de gases.

Estes fornos so aquecidos por um gs, o qual injetado em uma rede de dutos e

estes por sua vez, so conectados aos regeneradores, que alimentam dois fornos de

coqueificao adjacentes. Estes regeneradores so construdos de tijolos refratrios de

slica-aluminoso. Sua funo absorver calor dos gases queimados e, posteriormente,

ao inverter o fluxo dos gases, eles servem para aquecer o ar que ir ser usado para

combusto.

O nmero de fornos numa bateria bastante variado e pode chegar a ter 200 fornos, e

cada forno tem portas removveis para possibilitar a retirada do coque incandescente

com o uso da mquina desenfornadora.

Um fator importante na operao de uma bateria o tempo de coqueificao, que,

geralmente, varia entre 16 a 18 horas.

A CST possui trs baterias com 49 fornos cada uma delas, totalizando 147. Uma

cmara de coqueificao mede 40 a 45cm de largura por 4 a 7m de altura 7 a 15m de

comprimento. No topo do forno, existem 3 a 5 furos por onde feito o carregamento da

mistura de carves e uma abertura destinada ao recolhimento das matrias volteis.

33

1- Correia transportadora 4- Fornos (retortas) 7- Duto de matrias volteis

2- Silo principal 5- Rampa de descarga

3- Carro alimentador 6- Vago de apagamento

Fig.3.3 Esboo de uma bateria de fornos(retortas) de uma coqueria

Fig.3.4 Viso geral de uma coqueria. No primeiro plano, as instalaes de britagem e

peneiramento do coque.

34

Fig.3.5 Esquema de um forno (retorta) e seus principais acessrios.

Fig.3.6 Esquema de um forno Gun-Flue com converso de meia parede.

35

Fig.3.7 Esquema de um forno com duplo par de canais.

Fig.3.8 Esquema do processo de coqueificao.

03.6.4 - AQUECIMENTO/COQUEIFICAO

O aquecimento do carvo enfornado indireto, pois, o calor gerado nos dutos de

aquecimento distribudos no interior das paredes que separam uma retorta da outra.

Durante a coqueificao a mistura de carves aquecida a 1100C, numa cmara sem

circulao de ar, dotada de uma abertura superior, por onde saem as matrias volteis,

que so recolhidas, pois, so de grande valor.

Desta forma, a coqueificao consiste em submeter uma mistura de carves de

caractersticas adequadas a uma destilao (aquecimento em ausncia de ar). Esta

36

destilao provoca a liberao de gases e o aparecimento de um resduo slido,

poroso, infusvel, basicamente constitudo de carbono, que o coque.

Quando o carvo carregado dentro da cmara (forno), o mesmo, entra em contato com

as duas paredes aquecidas e o calor transmitido, por conduo, para o centro da

carga. De cada parede surgem duas superfcies planas isotrmicas, que caminham

para o centro da carga.

At as isotermas de 300

o

C, a mistura de carves permanece slida, liberando somente

vapor dagua e poucos gases (CO etc).

Entre 300 e 500

o

C, a mistura amolece e torna-se fluida devido grande liberao de

matria voltil. O material situado entre estas isotermas forma uma camada "envelope

plstico", ocorrendo a o primeiro estgio da coqueificao.

Entre 500 e 900

o

C, a mistura perde fluidez e as partculas se unem formando o semi-

coque. A seguir, o processamento das reaes finais de condensao e

desidrogenao, caractersticas do segundo estgio da coqueificao, transformam o

semi-coque em um material com apenas 1% de matria voltil chamado coque .

A velocidade de a avano das isotermas no seu caminho desde a parede dos fornos

at o centro da carga constitui o "coking-rate" e a coqueificao est terminada com o

encontro das duas frentes plsticas.

Na coqueria da CST, o tempo de enfornamento de 16h e 30min.

A B C

A pouco depois do carregamento,

B cerca de metade do ciclo de coqueificao,

C coalescncia final (mxima presso de coqueificao).

Fig.3.9 Esquema mostrando o deslocamento da camada plstica durante a formao

do coque.

37

03.6.5 - DESENFORNAMENTO

Quando no sai mais matria voltil, ento, o coque est pronto e deve ser

desenfornado. As 2 portas so abertas e por uma delas introduzido o mbulo

empurrador, que empurra o coque para fora, pela outra porta, de modo que o coque

incandescente cai dentro de um vago de transporte.

Fig.3.10 Esboo de um decarregamento do coque incandescente

03.6.6 - APAGAMENTO

O coque deve ser apagado imediatamente, para impedir sua queima, o que pode ser

feito a mido ou a seco.

03.6.6.1 - Apagamento a mido

No apagamento a mido, o vago carregado posicionado sob a torre de apagamento,

onde o coque apagado com fortes jatos de gua, gerando um consumo de 400 litros

dgua por tonelada de coque resfriado.

38

Fig.3.11 esquema de uma torre de apagamento mido

03.6.6.2 - Apagamento a seco.

A CST a nica usina siderrgica das Amricas que emprega apagamento a seco.

O processo de extino a seco do coque (COKE DRY QUENCHING - CDQ) se inicia

com o desenfornamento do coque incandescente dentro de uma caamba especial,

revestida com placas de ferro fundido e com fundo falso, disposta sobre uma

plataforma tracionada por uma locomotiva eltrica.

Aps o carregamento, a caamba conduzida pela locomotiva eltrica at a ponte de

iamento e, por meio de um dispositivo de transferncia (cremalheira), posicionada

sob a ponte, na parte inferior da torre de iamento.

Atravs da ponte de carregamento a caamba iada at o topo da torre. A seguir a

ponte faz a translao com a caamba ainda cheia parando sobre a tremonha. Ao se

baixar a caamba sobre a tremonha seu fundo falso se abre dando passagem do

coque para o interior da cmara. A mesma operao se efetua inversamente para

fechar a cmara.

O coque incandescente carregado na pr-cmara a uma temperatura em torno de

1050

o

C, desce para a cmara de resfriamento onde entra em contato com a corrente

gasosa ascendente, sendo resfriado.

A pr-cmara desempenha duas importantes funes:

a - Absorve as variaes na alimentao do coque, proporcionando uma gerao

estvel de vapor.

39

b - Homogeiniza as caractersticas do coque, retirando o restante de matria voltil,

passando assim por um processo de super coqueificao com permanncia de

aproximadamente 1 hora.

A descarga do coque, com a temperatura em torno de 180

o

C faz-se na parte inferior

da cmara, atravs do sistema de descarga alternado, e com o compartimento

pressurizado com N

2

, que permite descarregar o coque sem deixar escapar o gs

circulante ou gs de resfriamento.

O apagamento do coque propriamente dito se processa, soprando o gs de

resfriamento na parte inferior da cmara, passa por em sistema de distribuio e sobe

em direo a parte superior, absorvendo o calor do coque e atingindo a temperatura

de aproximadamente 800

o

C. O gs recolhido por 32 canais dispostos em torno da

parte superior da cmara, passando por um coletor primrio onde as partculas maiores

so retidas. A seguir o gs conduzido para a caldeira onde cede seu calor mesma,

produzindo vapor de 23 Kg/cm e 350

o

C que movimenta algumas bombas do CDQ.

O gs sai da caldeira j com sua temperatura reduzida a aproximadamente 180

o

C,

passa por um conjunto de ciclones onde so retidas as partculas finas de p e atravs

do soprador reconduzido cmara de resfriamento. O p retido no coletor e no

ciclone transportado pneumaticamente para um silo. Alm do sistema de

despoeiramento do gs circulantes descrito acima, existem dois outros que coletam as

poeiras geradas no carregamento e na descarga do coque.

Desta forma, O coque incandescente de um novo carregamento que introduzido na

cmara de extino recebe o gs ascendente de nitrognio numa temperatura abaixo

de 160C.

40

Fig.3.12 Processo de extino a seco do coque (COKE DRY QUENCHING - CDQ)

03.6.7 - PREPARAO DO COQUE:

Depois de frio, o coque deve ser britado e peneirado a 75 e 20mm. O coque com 20 a

75mm mandado para o alto forno e o menor que 20mm para a sinterizao.

03.6.8 -TRATAMENTO DAS MATRIAS VOLTEIS:

Cerca de 25% da mistura de carves se transforma em matrias volteis que, depois

de tratadas podem ser usadas na prpria usina ou vendidas.

A CST aplica um pequeno tratamento as matrias volteis, de modo que 17% do

material enfornado se transforma em gs de coqueria, COG, alm do misto, que uma

mistura composta de gua amoniacal (98,7%), alcatro (1,0%) e borra (0,3%).

Todo o material voltil conduzido atravs de tubulaes a uma srie de

equipamentos, podendo passar pelos seguintes processos:

Processo de separao do COG e decantao do alcatro da gua amoniacal

Processo de resfriamento do COG

Processo de precipitao eletrosttica de partculas de alcatro Processo de absoro

de amnia.

41

Processo de destilao da amnia e concentrao da gua amoniacal

Processo de combusto da amnia.

Processo de absoro de naftaleno e Processo de exausto de COG

O gs de coqueria pode ser empregado nas unidades de aquecimento da prpria

usina, na produo de energia termoeltrica e vendido para indstrias do ramo dos

carboderivados.

42

03.7 - SINTERlZAO

Como notrio, os principais componentes da carga slida do alto fomo so o minrio

de ferro (granulado, e/ou sinter e/ou pelota), coque e fundente (calcrio).

O uso de sinter autofundente, com propriedades fsico-qumicas e metalrgicas

definidas, contribui para seu aumento de produtividade, diminuindo, consideravelmente,

o consumo de coque e melhorando a qualidade do gusa. Certamente, por esse motivo,

a CST tem preferncia pelo uso de sinter na carga dos seus altos fornos.

03.7.1 - PRINCPIO DA SINTERlZAO

A sinterizao consiste em misturar e homogeneizar finos de minrios de ferro (sinter

feed), finos de carvo ou coque, finos de fundentes (cal, etc. ) e umidade e fazer a

combusto do carvo ou coque, de modo que a temperatura atinja 1200 a 1400C,

condio suficiente para que a umidade evapore e as partculas da carga se unem por

caldeamento, obtendo-se um material resistente e poroso denominado sinter.

Fig.3.13 Esquema do princpio da sinterizao.

03.7.2 - MOVIMENTO DA FRENTE DE COMBUSTO

Inicialmente, feita a ignio do carvo contido na superficie da mistura com auxlio de

maaricos apropriados, se formando a a zona de combusto que avana para baixo,

puxada pela descida do ar succionado pelo sistema de exausto, at atingir a falsa

grelha, quando a combusto se extingue.

Durante a descida da frente de combusto, toda a mistura aquecida acima de

1200C, ocorrendo a soldagem das partculas por caldeamento, resultando uma grande

bolo de sinter.

43

Fig.3.14 Esquema mostrando o movimento da frente de combusto.

03.7.3 REAES DURANTE A SINTERIZAO

a) Secagem: at 300

o

C - Vaporizao da qua livre.

H

2

O

(l)

H

2

O

(v)

b) Desidratao: 400 a 500

o

C Vaporizao da gua combinada

Ca(OH)

2

CaO + H

2

O

(v)

c) Reduo superficial do minrio de ferro

3Fe

2

O

3

+ CO 2Fe

3

O

4

+ CO

2

Fe

3

O

4

+ CO 3FeO + CO

2

d) Decomposio de carbonatos: 750 a 1150

o

C

CaCO

3

CaO + CO

2

e) Formao de silicatos: 600 a 1300

o

C

Al

2

O

3

+ SiO

2

Al

2

O

3

.SiO

2

2CaO + SiO

2

2CaO.SiO

2

Fe

2

O3 + SiO

2

+ CO 2FeO.SiO

2

+ CO

2

2 CaO.SiO

2

+ 2 FeO.SiO

2

2(CaO.FeO.SiO

2

)

f) Formao de Clcio-ferritas: 600 a 1300

o

C

CaO + Fe

2

O

3

CaO.Fe

2

O

3

CaO + 2Fe

2

O

3

CaO.2Fe

2

O

3

44

g) Combusto do Coque: 1300

o

C

C + O

2

CO2

C + 1/2O

2

CO

h) Formao da magnetita:

3FeO 1/2O

2

Fe

3

O