Escolar Documentos

Profissional Documentos

Cultura Documentos

03 Conformação PDF

03 Conformação PDF

Enviado por

ViniciusVilaTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

03 Conformação PDF

03 Conformação PDF

Enviado por

ViniciusVilaDireitos autorais:

Formatos disponíveis

CONFORMAO

1. Processos de conformao podem ser classificados em:

- processos de compresso direta (forjamento, laminao)

- processos de compresso indireta (trefilao, extruso, estampagem profunda)

- processos de trao

- processos de dobramento

- processos de cisalhamento

. !onformao mec"nica: deformao pl#stica do material.

$. %ipos de trabalho:

- prim#rio: reali&ado sobre lingotes para obter placas, tarugos, etc.

- secund#rio: reali&ado sobre placas, tarugos, etc, para obter formas definiti'as (arames, fios,

peas forjadas, peas estampadas)

(. )bjeti'o principal do trabalho mec"nico: conformar peas.

)bjeti'o secund#rio: melhorar propriedades mec"nicas das peas (encruamento).

*. +uanto , temperatura de trabalho:

- a -uente (acima da temperatura de recristali&ao, h# mudana da estrutura cristalina do

ao de !!! para !.! )

- a frio (abaixo da temperatura de recristali&ao)

//01 2 !onformao 2 1

A QUENTE A FRIO

+

- menor esforo mec"nico

- preser'a tenacidade do material

- deformao profunda (cont3nua

recristali&ao) elimina porosidades

- ferramental no necessita resistir ao calor

- aumenta resist4ncia e dure&a

- melhores toler"ncias e acabamentos

superficiais

-

- formao de casca de 5xido

- pior acabamento superficial e toler"ncias

- ferramental de'e resistir ao calor

- maior esforo mec"nico

- tenacidade diminui

- deformao superficial

- pode produ&ir anomalias (casca de laranja)

LAMINAO

1. Placa met#lica 6 forada a passar por dois cilindros

7spessura diminui e comprimento aumenta (largura aproximadamente constante).

. .oras na laminao

.ora normal (deformao) e tangencial (atrito, mo'imento).

//01 2 !onformao 2

8anuteno do 'olume:

bh

/

v

/

=bh

1

v

1

!omo a espessura

h

1

6 menor -ue

h

/

, tem-se -ue a 'elocidade

v

1

6 maior -ue

v

/

7xiste somente um ponto do material com 'elocidade igual , 'elocidade perif6rica dos cilindros,

chamado ponto neutro.

1ntes do ponto neutro: atrito empurra material no sentido do mo'imento

9epois do ponto neutro: atrito empurra material no sentido oposto ao mo'imento

$. %ipos de laminadores

:aminadores: m#-uinas -ue executam a laminao. !ompostas pelas estruturas (gaiolas),

cilindros, mancais, etc. ) conjunto 6 denominado cadeira de laminao.

!lassificao -uanto ,s condi;es de trabalho:

- a -uente

- a frio

!lassificao -uanto , -uantidade de cilindros, seus di"metros e disposio:

- 9uo: dois cilindros de mesmo di"metro girando em sentidos opostos

- com retorno por cima (sempre mesmo sentido de rotao)

- re'ers3'el (sentido de rotao 6 in'ertido a cada passe)

//01 2 !onformao 2 $

- conjunto de duos: laminao cont3nua

- %rio: tr4s cilindros laminadores. Pea a'ana entre cilindros inferior e m6dio mas retorna

entre cilindros superior e m6dio (no 6 necess#rio re'erter o sentido de giro dos cilindros)

- +u#druo: -uatro cilindros, dois de trabalho e dois de apoio. )bt6m espessura uniforme em

toda a seo trans'ersal

- :aminador <ni'ersal: combinao de cilindros hori&ontais e 'erticais. Por exemplo o tipo

=>re?@ (laminao de perfilados duplo %). !ilindros 'erticais conformam material mas so

rotacionados pelo pr5prio mo'imento do material.

//01 2 !onformao 2 (

- laminador Aend&imir: dois cilindros de trabalho suportados por dois cilindros de apoio

cada um. Permite maiores redu;es de espessura por passe.

Perguntas:

1. +uais as 'antagens e des'antagens e se utili&ar cadeiras de laminao do tipo duo com

retorno por cima, duo re'ers3'el, trio e -u#druoB

. Para laminao cont3nua, todas as cadeiras de laminao de'em rotacionar na mesma

'elocidadeB

(. )pera;es de :aminao

(.1 9esbaste e acabamento

- desbaste (laminador prim#rio): laminao a -uente

- acabamento (laminador acabadorCsecund#rio): iniciado a -uente, finali&ado a frio.

//01 2 !onformao 2 *

(. !ilindro com canais

!ilindro de laminao pode ser liso ou apresentar '#rios canais, cada um relati'o a um

passe.

//01 2 !onformao 2 D

!ilindros com '#rios canais

(nesse caso, do tipo trio)

(.$ !hapas

1 partir de lingotes, reali&a-se '#rios passes (parte-se do lingote rea-uecido acima da

temperatura de recristali&ao):

- passe por laminador tipo duo para -uebra de casca de 5xido (sob jato dE#gua de alta

presso)

- passes de desbaste em laminadores do tipo -u#druo (-uatro passes, por exemplo)

- outro passe por laminador tipo duo para -uebra de casca de 5xido

- passes de acabamentos em laminadores do tipo -u#druo (seis passes, por exemplo)

Fo acabamento pode-se reali&ar redu;es de */G, (/G, (/G, $*G, 1*G, 1/G . Placa com

Hmm no in3cio do acabamento ficaria com ,* mm ao final do acabamento.

9epois de acabadas as chapas so enroladas em bobinas por bobinadeiras.

1 laminao continua a frio em laminadores -u#druos mas antes as bobinas passam por

processo de decapagem (remoo -u3mica da casca de 5xido em soluo de #cido sulfIrico).

7spessura final: /,/ 2 /,$* mm

Jobinas podem ser reco&idas (a-uecidas acima da temperatura de recristali&ao) para

aumentar a tenacidade das chapas (se desej#'el).

Perguntas:

$. 7m -ue tipo de operao de laminao reali&a-se maior reduo de espessura: desbaste ou

acabamentoB Por -ueB

(. ) -ue 6 decapagemB

FORJAMENTO

1. Kntroduo

.orjamento: conformao mec"nica pelo martelamento ou prensagem.

%ipos de e-uipamentos:

- martelo de forja: golpes r#pidos e sucessi'os, deformao superficial

- prensas: compresso a baixa 'elocidade, deformao profunda e regular

>eralmente so reali&adas a -uente (acima da temperatura de recristali&ao, mas no muito

acima para no acelerar o processo de oxidao 2 H// a 1/// ! para aos).

. Processos de forjamento

.1 Prensagem

<tili&ado na deformao inicial de lingotes, forjamento de grandes eixos (na'io), forjamento

de peas sim6tricas.

Prensas so acionadas hidraulicamente (ou mecanicamente) e podem atingir *////

toneladas. Presso controlada, aus4ncia de cho-ue, menor manuteno -ue martelamento

//01 2 !onformao 2 L

7m matri&es fechadas conforma-se apenas metais e ligas no ferrosas.

Press;es geralmente aplicadas (tCcm)

- lato: /,L a ,H

- alum3nio: 1,( a ,H

- ao: ,1 a (,

- tit"nio: ,H a *,D

. .orjamento li're (ou simples)

)perao preliminar de forjamento, esboa formas.

7xemplos: esmagamento, conformao de flange, dobramento de barra e de chapa,

dobramento de pea pre'iamente esboada, corte (com aux3lio de cunha), estiramento, perfurao a

-uente, estrangulamento de barra e de chapa.

//01 2 !onformao 2 H

!onformao de flange

7smagamento

.$ .orjamento em 8atri&

.orjamento em matri&es fechadas: forma definida e precisa

8etade da matri& 6 presa na bigorna, outra metade no martelo de -ueda -ue aplica golpes

sucessi'os.

!a'idade perif6rica existe para conter excesso de material, -ue de'e ser pre'isto para

preenchimento total da matri&. M# formao de rebarba.

!orte de rebarba 6 reali&ado em matri&es de corte.

//01 2 !onformao 2 0

!orte

7stiramento

Perfurao

7strangulamento

9obramento de barra e chapa

9obramento de pea j# esboada

!uidados a serem tomados:

- deixar sobre metal para posterior usinagem

- fa&er peas com conicidade (aprox L graus para permitir retirada da matri&)

- e'itar cantos 'i'os (para e'itar fissuras)

- estabelecer toler"ncias de deslocamento entre matri&es

//01 2 !onformao 2 1/

!orte de rebarba

.orjamento em 8atri&

- pre'er a contrao do metal (pois 6 conformado a -uente, aproximadamente 1G de

contrao linear)

- utili&ar sistemas de refer4ncia para alinhamento das matri&es (formatos macho e

f4mea)

- pre'er canais de rebarba

.( .orjamento Notati'o

Neduo da #rea da seo trans'ersal de barras e tubos por aplicao de golpes radiais.

)u a pea, ou a matri& possui mo'imento de rotao.

Pea a'ana para o interior da matri& en-uanto -ue a matri& reali&a o martelamento.

//01 2 !onformao 2 11

Perguntas:

*. +ual so as diferenas de mo'imentao da ferramenta nos forjamentos por prensagem e

forjamentos por martelamento (li're e matri&)B ) -ue isso implica na durabilidade das ferramentasB

D. 7m -ue tipo de operao de forjamento so utili&ados canais de rebarbaB Para -ue ser'em

esses canaisB

L. ) se fa& para e'itar o desalinhamento das duas partes de

uma matri& de forjamento em matri&B

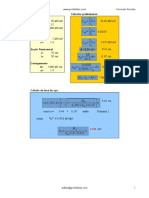

$. .oras de .orjamento

$.1 Prensagem

9edu&-se a f5rmula da fora de prensagem pelo trabalho reali&ado por essa fora na

deformao da pea.

)nde:

- P: fora de prensagem

-Oc: 'olume da pea (constante)

- Nd: resist4ncia , deformao , prensagem

- h/ e h1: alturas inicial e final da pea

7xemplo: pea de entrada: 1//mm altura, 1//mm de di"metro

pea de sa3da: */mm de altura.

8aterial: ao, Nd P * QgfCmm

Nesposta:

//01 2 !onformao 2 1

P=

V

c

R

d

ln h

/

/ h

1

h

/

h

1

$.$ 8artelamento

%ransfer4ncia de energia cin6tica do martelo para energia de deformao pl#stica da pea.

)nde:

- M: altura de -ueda

-Oc: 'olume da pea (constante)

- Nd: resist4ncia , deformao ao martelamento

- h/ e h1: alturas inicial e final da pea

- : rendimento

- +: massa do martelo

7xemplo:

!ubo: h/ P L/mm, h1 P D* mm, Nd P 1* QgfCmm

8artelo: + P 1///Qg, rendimentoP/,L

Nesposta:

)bs: para martelamento com matri& fechada multiplicar o Nd por coeficiente (1,$ a 1,*).

//01 2 !onformao 2 1$

H=

V

c

R

d

lnh

/

/ h

1

Q

ESTAMPAGEM

1. Kntroduo

7stampagem: conformao mec"nica de chapas, geralmente a frio.

%ipos de operao:

- corte

- dobramento e encur'amento

- estampagem profunda (as 'e&es a -uente)

. !orte

<tili&ao de prensa, matri& e puno de corte.

7xperimentalmente percebe-se -ue para melhor acabamento a espessura da chapa de'e ser

menor -ue o di"metro do puno.

Pode-se obter di'ersas formas utili&ando puno e matri& ade-uados (geometria similar ,

pea). Procura-se otimi&ar a distribuio de peas sobre a chapa.

R necess#rio estabelecer um 'alor de folga entre puno e matri&. Fa figura abaixo, cada

cur'a 6 relati'a a um tipo de material. 1 cur'a superior se refere a ao duro, a do meio a ao doce e

lato e a inferior a alum3nio.

//01 2 !onformao 2 1(

7sforo necess#rio para o corte:

Q=pe

c

+: esforo de corte ou cisalhamento

p: per3metro da figura da pea

e: espessura da chapa

c

: resist4ncia ao cisalhamento, igual a $C( a (C* de

e

7xemplo:

c

=$/ Kgf / mm

, e=mm , d=1//mm

Nesposta:

$. 9obramento e encur'amento

7spessura da chapa 6 mantida aproximadamente constante.

$.1 Naios de cur'atura e "ngulos

9e'e-se e'itar cantos 'i'os e utili&ar raios de cur'atura de:

- 1 a 'e&es a espessura da chapa (materiais moles)

- $ a ( 'e&es a espessura da chapa (materiais duros)

) "ngulo de dobramento na matri& de'e ser mais acentuado -ue o "ngulo final da pea pois

a chapa tente a 'oltar para forma anterior.

//01 2 !onformao 2 1*

9obramento

7ncur'amento

$. :inha Feutra

:inha neutra: no h# deformao

!omprimento necess#rio antes da dobra: igual ao comprimento da linha neutra do elemento

dobrado.

c=ab/ ry

y=e/ para chapas de at6 1mm

y=e/ $ para chapas maiores

$.$ .ora de 9obramento

P=

f

be

$l

S

f

=

e

)nde:

P: fora de dobramento

b: largura da placa

e: espessura da chapa

l: dist"ncia entre apoios

f

: tenso de flexo necess#ria

e

: tenso de escoamento

Fote -ue a tenso de dobramento necess#ria 6 igual a duas 'e&es a tenso de escoamento

para melhor conformao da chapa.

7xemplo:

l =L*mm, b=*/mm, e=$mm,

e

=(/Qgf / mm

Nesposta:

//01 2 !onformao 2 1D

(. 7stampagem profunda

!hapas so conformadas na forma de copo.

.undo do copo no sofre alterao, lateral

cil3ndrica 6 deformada. 1 altura final do copo 6 maior

-ue a dimenso

h

/

inicial.

1 figura a seguir mostra est#gios da estampagem profunda. Fote -ue 6 necess#rio utili&ar

um disco de reteno na parte superior (em torno do puno) para e'itar enrugamento da chapa.

(.1 9i"metro do disco inicial

D=

(dh

9: di"metro do disco inicial

d: di"metro do cilindro do copo

h: altura do copo

!#lculo aproximado, necessidade de 'erificao pr#tica das dimens;es obtidas. Para formas

'ariadas, chapa inicial 6 obtida basicamente por tentati'a e erro.

//01 2 !onformao 2 1L

*. Neestampagem

Para estampagem de peas mais complexas ou para estampagem profunda de copos com

altura maior -ue o di"metro 6 necess#rio reali&ar mais de um passe.

Perguntas:

H. +uais so os tipos de operao de estampagemB

0. )rdene os processos em funo do esforo necess#rio na prensa: forjamento por

prensagem, dobramento de chapas, corte de chapas.

1/. Para -ue ser'e o disco de reteno na estampagem profundaB

EXTRUSO

1. Kntroduo

Jloco de metal (tarugo) 6 forado a passar por orif3cio de uma matri& (utili&a-se prensas

hori&ontais com capacidade de 1*// a */// toneladas).

Produo de perfis de seo trans'ersal 'ariada (s5lidos ou tubulares). 7xemplo: tubos,

perfis para estruturas de janelas.

Neali&ado tanto a -uente como a frio (dependendo do material e do grau de deformao).

8etais normalmente processados: alum3nio e cobre (alta ductibilidade). %amb6m 6 poss3'el

processar ligas de ao (a -uente).

Nedu;es de #rea da seo trans'ersal: normalmente 1:/ (m#ximo 1:1// com materiais

bastante dIcteis).

//01 2 !onformao 2 1H

. %ipos de extruso

- direta: 4mbolo empurra e mo'imenta material para interior da matri&

- indireta: 4mbolo empurra e mo'imenta matri& contra o material (menor esforo de'ido ,

reduo do atrito, mas de dif3cil implementao).

Fa extruso direta utili&a-se um acess5rio denominado falso pisto: pea cil3ndrica de ao

inserida entre 4mbolo e tarugo para e'itar desgaste do 4mbolo.

$. %emperatura e 'elocidade de extruso

1 temperatura 6 uma 'ari#'el de grande import"ncia no processo de extruso.

+uanto mais ele'ada diminui a resist4ncia , deformao e aumenta a produti'idade por6m

aumenta a taxa de oxidadao do material e pode comprometer a -ualidade do produto (acabamento

superficial e resist4ncia mec"nica).

1o mesmo tempo, h# aumento de temperatura causado pelo atrito do tarugo com a c"mara

de extruso e pela deformao, -ue so dependentes da 'elocidade de extruso.

1ssim, de'e-se escolher temperaturas iniciais do tarugo e 'elocidades de extruso -ue sejam

compat3'eis com a temperatura final do extrudado (temperatura emergente).

(. )bteno de tubos sem costura por extruso

//01 2 !onformao 2 10

ESTIRAMENTO (TREFILAO)

)bteno de fios (el6tricos) e arames (construo) a partir do fio-m#-uina (produto semi-

acabado de aproximadamente D,( mm de di"metro, obtido por laminao).

.io-m#-uina 6 forado a passar por matri& (fieira) -ue redu& seu di"metro. 9iferentemente

da extruso, foras de trao so aplicadas no produto -ue est# saindo da matri&.

1plica-se foras de at6 1// toneladas e 'elocidades 'ariantes entre 0 e 1*// mCmin.

7stiramento seco: aplica-se lubrificante (graxa ou p5 de sabo) sobre o fio.

7stiramento Imido: fio 6 submerso em fluido lubrificante.

)corre o encruamento do material, melhorando as propriedades de resist4ncia e dure&a. 8as

a tenacidade 6 diminu3da, ento pode ser reali&ado um reco&imento, se desejado.

Perguntas

11. +uais as diferenas entre as geometrias das peas extrudadas e estiradasB

1. ) -ue ocasiona o efeito de encruamentoB +uais so as conse-T4ncias em relao as

propriedades mec"nicas das peasB 7sse efeito 6 desejado para peas estiradasB

//01 2 !onformao 2 /

1$. R poss3'el fa&er tubos sem costura por extrusoB

1(. +ual 6 a reduo obtida na extruso de um tarugo de // mm de di"metro a um tubo de

di"metro externo de 1/ mm e interno de 1/H mm B

1*. Para o caso do exerc3cio anterior, admitindo -ue o tarugo de ,( m de comprimento

tenha sido inteiramente extrudado, -ual 6 aproximadamente o comprimento final do tuboB

OUTROS PROCESSOS DE CONFORMAO

1. !unhagem

Prensagem a frio em matri&es de alta preciso. 1plicada a peas semi-prontas para obteno

de medalhas, moedas, talheres, etc.

8ateriais pass3'eis , cunhagem: aos de baixo carbono (at6 /,$/G), aos inoxid#'eis, cobre,

prata, outro, etc.

. Nepuxamento

!onformao de chapas em cilindros, cones, semi-esferas, sinos, em -ue a pea sofre

mo'imento de rotao en-uanto 6 conformada.

//01 2 !onformao 2 1

$. !onformao com tr4s cilindros

7ncur'amento a frio de barras, chapas e tubos pela passagem entre tr4s cilindros

(. 8andrilagem

)utro m6todo para obteno de tubos sem costura. <tili&ado tamb6m para modificar

di"metro de tubos sem costura. Fote -ue existe limitao f3sica no comprimento do tubo (limitado

ao comprimento da haste do mandril).

Perguntas:

1D. Por -ue o processo de cunhagem 6 sempre reali&ado a frioB

1L. !ompare as caracter3sticas dos processos de estampagem profunda e de repuxamento

aplicados na fabricao de uma panela.

REFERNCIAS BIBLIOGRFICAS

- !hia'erini, O. - %ecnologia 8ec"nica, Oolume KK, a ed., 8aUron JooUs, 10HD

- QalpaUjian, A., 8anufacturing 7ngineering V %ecnolog?, (

th

ed, 1ddison Wesle?, ///

- >roo'er, 8. P., .undamentals of 8oder 8anufacturing, Prentice Mall, 100D

//01 2 !onformao 2

Você também pode gostar

- INTRODUÇÃODocumento36 páginasINTRODUÇÃOfernandoAinda não há avaliações

- LigaCao Quimica 9a ClasseDocumento9 páginasLigaCao Quimica 9a ClasseNélio MachadoAinda não há avaliações

- 6 - Orçamento e Cronograma de ObrasDocumento11 páginas6 - Orçamento e Cronograma de ObrasIsmaelAlves100% (1)

- Fisica CorrenteDocumento12 páginasFisica CorrenteAntonio AlvesAinda não há avaliações

- Em PDF Materiais IsolantesDocumento7 páginasEm PDF Materiais Isolantesdaniel reisAinda não há avaliações

- Lista Exericios Com RespostasDocumento10 páginasLista Exericios Com RespostasmasteremnestyAinda não há avaliações

- Dilatação SuperficialDocumento9 páginasDilatação SuperficialLucas MagalhãesAinda não há avaliações

- Armaz Estocagem Manu Transp Prod QuimDocumento20 páginasArmaz Estocagem Manu Transp Prod QuimFranklin CNAinda não há avaliações

- Dosagem de Mistura Asfáltica Tipo AAUQ Com Adição e Borracha e Pó de Pedra Na Fração AreiaDocumento10 páginasDosagem de Mistura Asfáltica Tipo AAUQ Com Adição e Borracha e Pó de Pedra Na Fração AreiaArthur MoizinhoAinda não há avaliações

- 1 - Riser Flexível Não Aderentes PDFDocumento62 páginas1 - Riser Flexível Não Aderentes PDFDani SchneiderAinda não há avaliações

- Ficha de Avaliação: Grupo IDocumento11 páginasFicha de Avaliação: Grupo IDina BártoloAinda não há avaliações

- Conteúdo de Sala USIN IDocumento14 páginasConteúdo de Sala USIN IAnselmo FabrisAinda não há avaliações

- Ataque para MetalografiaDocumento4 páginasAtaque para MetalografiaAmanda DenadaiAinda não há avaliações

- Corrente Contínua e AlternadaDocumento11 páginasCorrente Contínua e AlternadaChrystian EloyAinda não há avaliações

- BioGeo11 Teste Deformações Metamorficas Magmáticas Recursos 2017Documento6 páginasBioGeo11 Teste Deformações Metamorficas Magmáticas Recursos 2017Luísa CarmoAinda não há avaliações

- Cálculo de Armadura FlexãoDocumento5 páginasCálculo de Armadura FlexãoDaniel MenesesAinda não há avaliações

- Fispq Cif Cremoso OriginalDocumento14 páginasFispq Cif Cremoso OriginalDionatan Soares100% (1)

- Materiais de Construção CivilDocumento31 páginasMateriais de Construção CivilGuilherme FelixAinda não há avaliações

- Estudo Dirigido 84Documento3 páginasEstudo Dirigido 84Ana Paula Metz CostaAinda não há avaliações

- GANS de CuODocumento3 páginasGANS de CuOAllan DraoiAinda não há avaliações

- Geankopolis 954 998Documento45 páginasGeankopolis 954 998Brenda Cecilia Quezada GalvanAinda não há avaliações

- Standard Indutivo CC Manual de InstalaçãoDocumento4 páginasStandard Indutivo CC Manual de InstalaçãocupretoAinda não há avaliações

- 1 Importância e Classificação Dos Materiais CerâmicosDocumento56 páginas1 Importância e Classificação Dos Materiais CerâmicosLorena MeloAinda não há avaliações

- Ciencia e Tecnologia Dos Materiais2014.2 - Lista de ExercíciosDocumento5 páginasCiencia e Tecnologia Dos Materiais2014.2 - Lista de ExercíciosCleber Pereira0% (3)

- Moveis Sob MedidaDocumento36 páginasMoveis Sob MedidaPedroSantiago100% (1)

- Catalogo Tecnico Multiestagio MarkDocumento32 páginasCatalogo Tecnico Multiestagio MarkGISELE0% (1)

- Análise Do Tratamento Térmico de Recozimento Aplicado Ao Aço SAE 1045.Documento4 páginasAnálise Do Tratamento Térmico de Recozimento Aplicado Ao Aço SAE 1045.Alcione GalvãoAinda não há avaliações

- Curso 11186 Aula 13 v1Documento66 páginasCurso 11186 Aula 13 v1Moises CorsiAinda não há avaliações

- Aula 00 - Apresentação Do CursoDocumento7 páginasAula 00 - Apresentação Do CursoJheison LopesAinda não há avaliações

- Bet Emul 10Documento17 páginasBet Emul 10domingosramalhoAinda não há avaliações