Escolar Documentos

Profissional Documentos

Cultura Documentos

Produção Limpa - Cimento2

Enviado por

Priscilla DrumondTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Produção Limpa - Cimento2

Enviado por

Priscilla DrumondDireitos autorais:

Formatos disponíveis

Universidade do Estado de Minas Gerais Faculdade de Engenharia Joo Monlevade / MG

Adriana Alves Brbara Franca Joana Gabriela Priscilla Lima Talita Cristina

Produo mais limpa do cimento

Joo Monlevade-MG Maio/201

Universidade do Estado de Minas Gerais Faculdade de Engenharia Joo Monlevade / MG

Adriana Alves Brbara Franca Joana Gabriela Priscilla Lima Talita Cristina

Produo mais limpa do cimento

Trabalho apresentado Faculdade de Engenharia da UEMG (FaEng) como parte das exigncias da disciplina Processos Industriais I pelas discentes Adriana, Brbara, Joana, Priscilla e Talita do 5 perodo de Engenharia Ambiental.

Joo Monlevade-MG Maio/2011

Produo mais limpa do cimento

Resumo

O presente trabalho procura mostrar todo o dinamismo do processo de produo do cimento, especificando a matria-prima envolvida nesse processo e elucidando suas etapas, alm de apresentar os impactos ambientais decorridos e medidas que podem ser adotadas para que essa produo seja realizada de forma mais sustentvel.

Palavras-chave: Produo de cimento, impacto ambiental, produo mais limpa.

Cleaner production of cement

Abstract

This article attempts to show all the dynamism of the cement production process, specifying the raw materials involved in this process and the clarification of its stages, and present environmental impacts and after measures that can be adopted so that this production is performed in a moresustainable.

Keywords: Cement production, environmental impact, cleaner production.

Sumrio

1. Introduo 2. Objetivos 3. Histria 4. Matrias-primas 4.1 Calcrios 4.2 Argila 4.3 Gesso 5. Processos de fabricao do cimento 6. Impactos ambientais da produo de cimento 6.1 A utilizao de combustveis alternativos 6.2 O uso de adies ao cimento 6.3 Minerao 6.4 Emisses de material particulado 6.5 Resduos slidos 6.6 Rudos e vibrao 7. Concluso 8. Referncias

5 6 7 8 8 9 9 10 16 16 18 20 21 22 22 23 24

Introduo

Este trabalho falar sobre a produo mais limpa do cimento. Nele apresentaremos a sua histria, as etapas que constituem o processo de fabricao e os impactos que estas causam. O cimento o componente bsico do concreto, que o material mais consumido no planeta depois da gua. um produto homogneo, com variedade limitada de tipos e com especificaes e processo de fabricao semelhante em todo o mundo.

Objetivos

Adquirir conhecimento bsico e sobre tudo formar idias sobre um processo mais limpo da produo de cimento, tendo o ponto de partida fixado no inicio da produo de sua matria prima, a rocha calcrio ou mais conhecido, calcrio.

Histria

A procura por segurana e durabilidade para as edificaes conduziu o homem experimentao de diversos materiais aglomerantes. Os romanos chamavam esses materiais de "caementum", termo que originou a palavra cimento.

O engenheiro John Smeaton, por volta de 1756, procurava um aglomerante que endurecesse mesmo em presena de gua, de modo a facilitar o trabalho de reconstruo do farol de Edystone, na Inglaterra. Em suas tentativas, verificou que uma mistura calcinada de calcrio e argila tornavam-se, depois de seca, to resistentes quanto s pedras utilizadas nas construes.

Coube, entretanto, a um pedreiro, Joseph Aspdin, em 1824, patentear a descoberta, batizando-a de cimento Portland, numa referncia Portlandstone, tipo de pedra arenosa muito usada em construes na regio de Portland, Inglaterra. No pedido de patente constava que o calcrio era modo com argila, em meio mido, at se transformar-se em p impalpvel. A gua era evaporada pela exposio ao sol ou por irradiao de calor atravs de cano com vapor. Os blocos da mistura seca eram calcinados em fornos e depois modos bem finos

O cimento Portland desencadeou uma verdadeira revoluo na construo, pelo conjunto indito de suas propriedades de moldabilidade, hidraulicidade (endurecer tanto na presena do ar como da gua), elevadas resistncias aos esforos e por ser obtido a partir de matrias-primas relativamente abundantes e disponveis na natureza.

A importncia deste material cresceu em escala geomtrica, a partir do concreto simples, passando ao concreto armado e finalmente, ao concreto protendido. A descoberta de novos aditivos, como a slica ativa, possibilitou a obteno de concreto de alto desempenho (CAD), com resistncia compresso at 10 vezes superiores s at ento admitidas nos clculos das estruturas. Obras cada vez mais arrojadas e indispensveis, que propiciam conforto, bem-estar - barragens, pontes, viadutos, edifcios, estaes de

tratamento de gua, rodovias, portos e aeroportos - e o contnuo surgimento de novos produtos e aplicaes fazem do cimento um dos produtos mais consumidos da atualidade, conferindo uma dimenso estratgica sua produo e comercializao.

Matrias - primas

Calcrio Argila Minrio de ferro Gesso

Calcrios

So constitudos basicamente de carbonato de clcio CaCO3 e dependendo da sua origem geolgica podem conter vrias impurezas, como magnsio, silcio, alumnio ou ferro.

O carbonato de clcio conhecido desde pocas muito remotas, sob a forma de minerais tais como a greda, o calcrio e o mrmore(rocha metamrfica originada do metamorfismo do calcrio, sendo fonte de calcita e dolomita).

O calcrio uma rocha sedimentar, sendo a terceira rocha mais abundante na crosta terrestre e somente o xisto e o arenito so mais encontrados.

O elemento clcio, que abrange 40% de todo o calcrio, o quinto mais abundante na crosta terrestre, aps o oxignio, silcio, alumnio e o ferro.

O uso de calcrio com alto teor de MgO (calcrio magnesiano) causa desvantagens na hidratao do cimento. Isso provoca o aumento do volume e produz sais solveis que enfraquecem o concreto quando exposto a lixiviao.

Argila

So silicatos complexos contendo alumnio e ferro como ctions principais e potssio, magnsio, sdio, clcio, titnio e outros.

A argila fornece os componentes Al2O3, Fe2O3 e SiO2. Podendo ser utilizado bauxita, minrio de ferro e areia para corrigir, respectivamente, os teores dos componentes necessrios, porm so pouco empregados.

Gesso

o produto de adio final no processo de fabricao do cimento, com o fim de regular o tempo de pega por ocasio das reaes de hidratao. encontrado sob as formas de gipsita (CaSO4. 2H2O), hemidratado ou bassanita (CaSO4.0,5H2O) e anidrita (CaSO4). Utiliza-se tambm o gesso proveniente da indstria de cido fosfrico a partir da apatita.

Processo de fabricao do cimento

O processo de fabricao do cimento pode ser realizado atravs de dois mtodos: o processo seco (via seca) e o processo mido (via mida). Em todos os dois processos os materiais so minerados e britados de forma bem parecidas e o cimento obtido nos dois casos idntico. A diferena entre eles bem notvel no processo de moagem, mistura e queima.

No processo por via mida a mistura moda com a adio de aproximadamente 40% de gua, entra no forno rotativo sob a forma de uma pasta de lama. J no processo por via seca a mistura moda totalmente seca e alimenta o forno em forma de p.

A obteno do cimento por via mida a mais antiga e mais eficaz para obter a homogeneizao de materiais slidos, alm de ser mais simples na sua operao e no necessitar de sistemas avanados de filtragem de material particulado. Porm, est em desuso, pois requer maior consumo de energia. Deste modo, o processo por via mida esta sendo substitudo pelo processo de vias seca, uma vez que proporciona economia de combustvel j que no tem gua para evaporar no forno, proporcionando reduo de custos e diminuio de emisso de poluentes.

Os fornos utilizados no processo por via seca possuem instalaes de moagem e do forno muito mais complexas em relao ao forno por via mida. A homogeneizao muito mais difcil e as instalaes requerem equipamento de filtragem de material particulado muito mais complexos.

Neste trabalho ser enfatizado o processo por via seca, que o mais utilizado nas indstrias cimenteiras do Brasil. As etapas deste processo so: Etapa 1 Minerao: o primeiro passo na produo de cimento extrair as matrias primas, calcrio e argila. Sendo o calcrio extrado de pedreiras, onde esta extrao feita normalmente a cu aberto e a extrao da pedra pode ser mecnica ou com explosivos, dependendo claramente do grau de dureza que

esta rocha apresentar. J a extrao de argila feita normalmente, em regies prximas a matas ciliares, sendo deste modo um enorme problema, pois pode apresentar se, como uma extrao com alto grau de impactos ambientais. Etapa 2 Britagem: as matrias primas so conduzidas at os britadores primrios e secundrios (sendo estes normalmente britadores de mandbulas, mas podem vir a ocorrer com britadores cnicos) para serem reduzidas a uma granulometria adequada (em torno de 10 cm) sua alimentao nos moinhos (normalmente moinhos de bolas) da planta de beneficiamento. Etapa 3 Pr-homogeneizao: processo que mantm a mistura de matrias primas na sua composio qumica adequada, sendo que as rochas que j passaram por uma etapa de cominuio, so novamente modas para produzir uma "farinha crua.

Etapa 4 Pr-aquecimento: os fornos atualmente contam com torres de praquecimento, responsveis por remover a umidade restante no material e por iniciar a descarbonatao do calcrio. Os fornos modernos possuem torres maiores capazes de completar quase totalmente o processo de

descarbonatao. Os pr-aquecedores mais usados so torres de ciclones, empregadas para retirar partculas slidas de uma corrente de gases. Nesta etapa primeiramente eliminada a umidade superficial, mantendo a temperatura prxima temperatura de ebulio da gua. Posteriormente, o material slido contendo apenas umidade intergranular passa a ser aquecido gradativamente. No final do processo, o material atinge de 700C a 1000C, suficiente para que a gua esteja eliminada e para que sejam iniciadas decomposies qumicas da matria-prima. Para uma maior produo e reduo de custos, adicionado mais um estgio no pr-aquecedor conhecido como calcinador. Ele responsvel por 60% a 95% da calcinao da farinha crua nos fornos rotativos para cimento, baixando a carga trmica na zona de queima e aumentando a vida til do revestimento refratrio.

Etapa 5 Pr-calcinador: o processo de calcinao se d a partir da decomposio de calcrio em xido de clcio. Parte desta reao acontece no pr-calcinador. A decomposio qumica do calcrio emite entre 60 a 65% das emisses de GEEs totais, o restante das emisses gerado pela queima de combustveis.

Etapa 6 Produo do clnquer: a parte central do processo de fabricao do cimento a produo do clnquer, sendo a etapa mais complexa e crtica em termos de qualidade e custo. No incio do processo de fabricao do clnquer, a farinha pr-calcinada levada ao forno rotativo. Parte das reaes de descarbonatao e a formao de silicatos de clcio e aluminatos de clcio ocorrem no interior desse forno. A matria prima permanece no forno por

aproximadamente 4 horas e atinge temperaturas de at 1230C. Essa elevada temperatura causa reaes qumicas e fsicas, tornando a mistura

incandescente e pastosa, e transformando a farinha em clnquer. Etapa 7 Resfriamento e armazenagem: nesta etapa o clnquer sofre uma diminuio brusca de temperatura que lhe confere caractersticas importantes do cimento. Atualmente so empregados dois tipos de resfriadores. O primeiro tipo denominado resfriadores satlites, utilizados em fornos mais antigos, que so cilindros menores solidrios ao movimento de rotao do forno, sendo acoplados carcaa do mesmo. O segundo tipo chamado de resfriadores de grelha que possuem ventilao forada e possibilita uma maior taxa de transferncia de calor entre o clnquer e o ar entrante. Assim, ocorre a reduo da temperatura de sada do material, possibilitando a recuperao de parte da energia associada ao mesmo, o que aumenta a eficincia do sistema. Alm da eficincia energtica, os resfriadores tm grande importncia na qualidade do produto. O tempo e o perfil de resfriamento do mesmo so elementos chave para a determinao de suas propriedades qumicas finais. Lentos processos de resfriamento levam transformao de silicato triclcico, instvel alta temperatura, em silicato diclcico o que diminui a resistncia do cimento. Hoje os resfriadores modernos, alm de propiciarem uma tima troca trmica,

tambm possibilitam a recuperao de gases quentes que so reutilizados no processo de fabricao. Etapa 8 Adies: nesta etapa o clnquer misturado com outros componentes minerais. Todos os tipos de cimento contm em torno de 4 a 5% de gesso, que utilizado para controlar o tempo de secagem do produto. O clnquer tambm pode ser misturado com outros componentes, como, por exemplo, resduos de outras indstrias. Entretanto, diversos requisitos devem ser atendidos para que um resduo possa ser empregado como matria-prima secundria numa fbrica de cimento. Alm de sua compatibilidade com as matrias-primas e com o clnquer, do ponto de vista tecnolgico, esses materiais devem apresentar propriedades estruturais semelhantes s do cimento e garantir uniformidade e qualidade ao produto final, alm de manter um custo competitivo em relao s matrias-primas tradicionais. Quando quantidades significativas de escria, cinzas, calcrio, ou outros materiais so usados na mistura com o clnquer, o produto chamado de cimento composto. O Cimento Portland de alta resistncia inicial (ARI) - NBR 5733, o cimento portland branco, o cimento portland de moderada resistncia aos sulfatos e moderado calor de hidratao (MRS) e o cimento portland de alta resistncia a sulfatos (ARS) NBR 5737, no recebem outros aditivos, a no ser o gesso. Portanto, so feito de clnquer + gesso. J o cimento portland de alto forno NBR 5735, alm de gesso, recebe 25 a 65% de escria. O Cimento portland pozolnico NBR 5736 recebe alm de gesso, a adio de material pozolnico (argila calcinada ou pozolana natural), nos seguintes teores: de 10 a 40% para cimento tipo 25 Mpa e de 10 a 30% para tipo 32 Mpa. Para o cimento portland comum NBR 5732 permitida a adio de escria granulada de alto forno num teor de at 10%.

Etapa 9 Moagem do cimento: a mistura de clnquer resfriado e gesso so trituradas, dando origem ao cimento Portland comum, ou ento triturada em conjunto com outros componentes minerais ou outros resduos originando o cimento composto.

Etapa 10 Armazenamento e transporte: O produto final ento homogeneizado e armazenado em silos. O despacho do cimento feito para uma central de empacotamento, no caso de cimento ensacado ou para um caminho silo, no caso de venda a granel. Na forma a granel transferido diretamente do silo de armazenagem para caminhes-cisternas, cisternas para transporte ferrovirio ou para navios de transporte de cimento. Na forma de saco, o cimento embalado (atravs de mquinas ensacadeiras) e depositado em paletes.

A figura abaixo mostra todas as etapas de produo do cimento por via seca.

COMPOSIO QUMICA DO CIMENTO CaO SiO2 Al2O3

58,9 66,8 19,0 24,2 3,9 7,3 1,8 5,0

Fe2O3 MgO SO3 0,8 6,0 0,9 3,0

TIPO DE CIMENTO

RESISTNCIA A COMPRESSO (Mpa)

APLICAO

3 dias

7 dias

28 dias

CPIIF32 cimento portland comum

10

20

32

Aplica-se a obras diversas, concreto simples, concreto armado, no sendo utilizado para desenformas rpidas e para uso em guas marinhas.

CPIIF40 cimento portland

14

24

40

Utilizado para desenformas rpidas, e resistncias mecnicas maiores em tempo menor. Usando tambm na fabricao de pr-moldados: telhas, caixas de gua etc.

Seu emprego generalizado em 10 AF 32 cimento de alto forno 18 32 obras de concreto simples e concreto armado, alm disso, indicado em concreto exposto a guas agressivas como gua do mar e sulfatadas, dentro de certos limites.

Seu emprego generalizado no POZ 32 cimento portland pozolnico 10 18 32 havendo contra-indicao desde que respeitadas suas peculiaridades como s menores resistncias nos primeiros dias.

CP ARI cimento portland de Alta Resistncia Inicial

24 h 11

3dias 22

7 dias 31

especialmente empregado quando se necessita desenforma rpida.

Os impactos ambientais da produo de cimento

A produo do cimento tem um grande papel na construo das cidades e da civilizao em geral, porm gera diversos impactos ambientais com conflitos tanto no entorno de suas reas quanto em outras reas que tenham relao com a sua produo. Deste modo, a seguir sero elucidados esses impactos ambientais seguidos de medidas que proporcionem pelos menos a diminuio desses danos.

A produo do cimento tem importantes impactos positivos e negativos a nvel local. Do lado positivo, podemos citar os empregos gerados pela indstria e novas oportunidades de negcio para a populao local. Os impactos negativos incluem danos paisagem, poeira e rudos, e emisses de gases poluentes.

A utilizao de combustveis alternativos

A produo do cimento requer quantidades grandes de energia, de matria prima e de combustveis fsseis, principalmente de carvo, leos combustveis e gs natural nos fornos. Uma soluo encontrada para diminuir a emisso de gases poluentes a substituio desses combustveis por outros denominados alternativos, a partir do co-processamento, que a queima de resduos industriais e de passivos ambientais, entre outros, nos fornos utilizados para fazer cimento.

Os fornos utilizados na produo do cimento so particularmente adaptados para receber esses combustveis alternativos uma vez que devido alta temperatura do forno e o longo tempo de exposio, a queima desses combustveis realizada quase que completamente, diminuindo assim a emisso de poluentes perigosos como dioxinas e furanos. Alm de ser possvel realizar a integrao entre as cinzas inorgnicas e o clnquer. Esses fornos podem oferecer eficincia na queima desses combustveis, mas existem algumas limitaes prticas. Os combustveis alternativos possuem

propriedades fsicas e qumicas que apresentam mais variaes que o combustvel convencional, como por exemplo, combustvel com contedo energtico baixo e umidade elevada significa um desafio tcnico a mais que precisa ser vencido.

Os combustveis alternativos usados pela indstria de cimento so:

Pneus usados; leos usados ou solventes; Plsticos, tecidos e resduos de papel; Biomassa (resduos de animais e de madeira).

Em relao ao uso dos pneus justificvel pelo falo deles possurem um contedo mais elevado de energia que o carvo, e quando sua queima feita de maneira controlada e correta, as emisses no so maiores que a de outros combustveis e em alguns casos o seu uso pode promover at a reduo nas emisses de CO2, NO2 e de SO2.

Entretanto, a utilizao desses combustveis promovem alguns conflitos por causa da queima de substncias perigosas, que podem gerar emisses de dioxinas. Porm estudos recentes revelam que a queima desses resduos no geram grandes emisses e na maioria dos casos essas emisses podem ser facilmente controladas.

Deste modo, importante ressaltar que o uso dos combustveis alternativos deve promover no apenas a proteo do meio ambiente, mas a sade e segurana dos trabalhadores e da populao local. O uso de qualquer combustvel alternativo requer procedimentos especiais de operao e de monitoramento, assim como de planos de emergncia com o envolvimento da comunidade potencialmente afetada.

O uso de adies ao cimento

Durante a produo do cimento necessrio grande quantidade de matria prima, o que provoca impactos ambientais e emisso de poluentes. Para que esses danos possam ser diminudos possvel haver a adio de alguns tipos de aditivos ao cimento, como escrias siderrgicas, cinzas de termeltricas e fler calcrio.

A utilizao desses aditivos possibilita a diminuio da quantidade do clnquer usado na fabricao do cimento, reduzindo a emisso de CO2 proveniente da queima de combustveis no forno e da transformao qumica do calcrio (calcinao).

Dessa forma, essa medida ajuda a destinar os resduos produzidos por outras indstrias, diminui a utilizao do calcrio e preserva recursos energticos. Alm de economizar energia devido menor utilizao do forno rotativo, utilizado na fbrica do cimento Portland, onde produzido o clnquer.

Logo, a utilizao desses aditivos possui viabilidade econmica limitada por causa da distncia existente entre as fbricas de cimentos e fbricas que fornecem as matrias primas. Porm, o uso de cimentos com esses aditivos representa uma tima alternativa para reduo do consumo de energia trmica utilizado por tonelada de cimento produzido, diminui a quantidade de rejeitos a serem dispostos em aterros sanitrios e reduz a emisso de GEEs.

A tabela a seguir mostra as principais caractersticas para cada tipo de adio.

Substituto do clnquer Escria de alto forno

Fonte

Caractersticas positivas Melhora na resistncia qumica e aumento da resistncia a longo prazo Menor demanda de gua, melhoramento das condies de trabalho, aumento da fora a longo prazo, melhor durabilidade (dependendo da aplicao) Contribui para um desenvolviment o forte, pode apresentar melhores condies de trabalho, melhora na resistncia qumica e aumento da resistncia a longo prazo Similar a pozolana natural

Caractersticas limitantes Maior demanda de eletricidade para moagem e diminuio da resistncia inicial Diminuio da resistncia inicial; disponibilidade pode ser afetada por trocas de combustvel no setor de gerao de energia eltrica A maioria das pozolanas naturais levam a uma reduo na fora a curto prazo, as propriedades do cimento podem variar significamente

Produo de ferro e ao

Estimativa anual do nvel de produo 200 milhes de toneladas (2006)

Disponibilidade

Os volumes da produo futura de ferro e ao so difceis de prever

Cinzas

Gases de combusto de fornos a carvo

500 milhes de toneladas (2006)

Depende dos planos de expanso do setor eltrico

Pozolanas natrurais (ex.: cinzas vulcnicas, casca de arroz, slica)

Vulces, algumas rochas sedimentares , outras indstrias

300 milhes de toneladas (2003), mas apenas 50% usado

A disponibilidade depende da situao local muitas regies no tem a matria prima disponvel

Pozolanas artificiais

Manufatura especfica

Calcrio

Pedreiras

Melhora nas condies de trabalho

Requirimento de energia extra em decorrncia da calcinao Para manter a fora talvez seja necessrio aumento de energia para moer clnquer

Desconhecido

Desconhecido

Disponibilidade muito limitada devido a restries econmicas Imediatamente disponvel

Minerao

O processo de produo de cimento requer grandes quantidades de produtos minerados, como calcrio, argila, xisto e gesso. Entre esses produtos o

principal o calcrio que encontrado na natureza em abundncia, mas a sua extrao gera graves impactos ambientais.

As regies que so ricas em calcrio possuem caractersticas de sua biodiversidade, pelos seus registros fsseis ou pelos seus valores culturais. Todos esses elementos possuem um valor econmico considervel, e, portanto, as avaliaes ambientais e sociais no devem menosprezar stios com biodiversidade nica, ou aspectos culturais, geolgicos e cnicos importantes para tais comunidades, uma vez que a extrao mineral alm de eliminar esses stios podem tambm eliminar espcies presentes na rea. Essa eliminao pode ser contida com etapas preventivas bem fceis e simples, como:

Estabelecer uma zona de amortecimento para separar a rea de minerao de reas adjacentes; Proteger reas ricas em biodiversidade; Recuperar e reabilitar os stios presentes na rea; Reabilitar e restaurar os habitats no entorno do stio; Aumentar a conscientizao pblica e dos trabalhadores sobre a biodiversidade.

Outra medida que pode ser adotada na etapa inicial do planejamento de explorao consiste na utilizao da rea depois da explorao para outro fim, minimizando a necessidade de reabilitar e restaurar os stios aps o uso final da mina.

Emisso de material particulado

A explorao de matria prima e a sua preparao produzem fontes de emisses de particulados no processo de fabricao do cimento, entre essas fontes temos: o britador das matrias primas e a sua mistura, cominuio do cimento e seu empacotamento e transporte que muitas vezes feito em estradas no pavimentadas.

Para controlar essas emisses so empregados precipitadores eletrostticos, mltiplos ciclones e filtros-manga. Tambm so utilizados lavadores, que so mais eficazes no controle das emisses de xidos de enxofre. Essas tcnicas no possuem alto custo, e se apresentar um planejamento bem organizado das atividades de carga e descarga do material pode haver uma significativa reduo na gerao de poeira com custo adicional pequeno.

Tambm pode ser feito o controle do material particulado nas operaes efetuadas nas fbricas, como:

Usar britadores e moinhos (equipamentos ligados a cominuio) com cobertura; Estabelecer pontos de transferncia de material e de armazenamento com cobertura; Instalar coletores de material particulado ou outros filtros onde necessrio; Para as estradas dentro do empreendimento, onde o fluxo grande: - Pavimentao; - Utilizao de varredores a vcuo e sprinklers;

Utilizar

sprinklers

sprays

estabilizadores

nas

pilhas

de

armazenamento, Paisagismo e re-vegetao do stio.

Resduos slidos

Os resduos slidos indesejveis produzidos na fabricao do clnquer so basicamente de rochas e material slido, para minimizar os impactos promovidos por esses resduos podem ser adotadas as seguintes medidas:

Reciclar o material particulado, diminuindo assim o volume final de resduos; Incinerar os resduos durante o processo de queima, quando possvel; Usar rochas e outros resduos slidos para recuperar minas; Dispor adequadamente o material que no pode ser queimado ou reaproveitado nos processos ou na recuperao da rea da mina.

Rudo e vibrao

As maquinas pesadas normalmente utilizadas na fabricao do cimento (britadores, moinhos, sopradores, compressores e etc.) so as principais fontes de rudo e vibrao. Medidas de mitigao incluem supressores de rudos, regulao de distncia mnima entre fontes de rudos e trabalhadores, isolamento das fontes de rudo, e a proviso de protetores auriculares para os empregados em reas que o nvel de rudo excede o limite.

Concluso

Percebe-se que a indstria cimenteira fundamental para a sociedade, uma vez que o cimento a matria-prima essencial na construo civil. Entretanto, a mesma caracterizada pela gerao de impactos ambientais em toda sua cadeia de produo, desde a extrao de matria-prima at a sua comercializao.

A implantao de uma produo mais limpa na produo do cimento de suma importncia, uma vez que ameniza esses impactos, reduzindo os resduos gerados e diminuindo a emisso de gases poluentes, por exemplo. Assim, torna-se necessrio compreender melhor a cincia e tecnologia envolvida nesse processo de produo para que seja possvel alcanar conquistas do mundo moderno e ao mesmo tempo proteger o meio ambiente.

Referncias

http://www.cienciaquimica.hpg.com.br/interessante/cimento/cimento.htm Acessado dia 20 de abril de 2011 s 13:00h.

http://www.slideshare.net/OMonitor/processo-de-produo-do-cimento Acessado dia 20 de abril de 2011 s 14:00h.

http://www.cedeplar.ufmg.br/pesquisas/pis/Estudo%2061.pdf Acessado dia 22 de abril de 2011 s 10:00h.

Você também pode gostar

- Manual Suporte Magnético (King)Documento2 páginasManual Suporte Magnético (King)Rogério Cerqueira LimaAinda não há avaliações

- Neuropsicologia e o Paradigma Do Cérebro SocialDocumento9 páginasNeuropsicologia e o Paradigma Do Cérebro SocialAndrea Rodriguez ProductosAinda não há avaliações

- Trabalho de Jazigos Minerais - Ultima Versao - 2015 PDFDocumento18 páginasTrabalho de Jazigos Minerais - Ultima Versao - 2015 PDFDaniel ManjoroAinda não há avaliações

- Teste Profj Alunos NEEDocumento6 páginasTeste Profj Alunos NEEcgpgarcia100% (1)

- Plano de Aula Prática Sobre Misturas Homogêneas e Heterogêneas e Separação de MisturasDocumento2 páginasPlano de Aula Prática Sobre Misturas Homogêneas e Heterogêneas e Separação de MisturasSergiopsantos100% (2)

- O Conceito de Espécie - Uma Abordagem PraticaDocumento34 páginasO Conceito de Espécie - Uma Abordagem PraticaLidiane AsevedoAinda não há avaliações

- As Origens Dos Antropos - ResumoDocumento3 páginasAs Origens Dos Antropos - ResumoDunhaquerasgacomaunh100% (2)

- Psicologia Social Crítica No BrasilDocumento34 páginasPsicologia Social Crítica No BrasilT. S.Ainda não há avaliações

- Nocoes de Probabilidade e Estatistica I PDFDocumento110 páginasNocoes de Probabilidade e Estatistica I PDFThy BayAinda não há avaliações

- Avaliação 1 Matheus SantanaDocumento3 páginasAvaliação 1 Matheus SantanaMatheus SantanaAinda não há avaliações

- Aula 01 - Introdução - Acidentes Do TrabalhoDocumento90 páginasAula 01 - Introdução - Acidentes Do TrabalhoDiogo Barradas BrazAinda não há avaliações

- Trocas de Voo Memorial CelestialDocumento2 páginasTrocas de Voo Memorial CelestialBreno PereiraAinda não há avaliações

- Conservação de Alimentos Por Pulsos ElétricosDocumento29 páginasConservação de Alimentos Por Pulsos Elétricosdmttapia-1Ainda não há avaliações

- Guia Do Lobinho - SaltadorDocumento14 páginasGuia Do Lobinho - SaltadorMarcelo PerinAinda não há avaliações

- Afecções JoelhoDocumento0 páginaAfecções JoelhoMarcelo FreitasAinda não há avaliações

- CANTE - Albernoa - Músicas de Cante AlentejanoDocumento25 páginasCANTE - Albernoa - Músicas de Cante AlentejanoJosé Rabaça GasparAinda não há avaliações

- Origem e Formação Da Terra (Resumo)Documento4 páginasOrigem e Formação Da Terra (Resumo)Guilherme CollierAinda não há avaliações

- Topografia I e IIDocumento100 páginasTopografia I e IIInebEnsinoProfissionalAinda não há avaliações

- Engenharia de Petróleo e Gás - Unimonte - Matriz CurricularDocumento2 páginasEngenharia de Petróleo e Gás - Unimonte - Matriz CurricularDJNUNESAinda não há avaliações

- Treinamento Serviços GeraisDocumento29 páginasTreinamento Serviços GeraisRenato Oliveira da SilvaAinda não há avaliações

- Combinações de Técnicas de Fisioterapia No Tratamento de Pacientes Com Esclerose Múltipla - Série de CasosDocumento11 páginasCombinações de Técnicas de Fisioterapia No Tratamento de Pacientes Com Esclerose Múltipla - Série de CasosCleber PimentaAinda não há avaliações

- Mensagens de Ashtar SheranDocumento50 páginasMensagens de Ashtar SheranÉrika LJ100% (4)

- Fisiologia Anato Parte IDocumento42 páginasFisiologia Anato Parte ICledivânia AraújoAinda não há avaliações

- Física p2 IV Bimestre2Documento38 páginasFísica p2 IV Bimestre2Rildo BorgesAinda não há avaliações

- Chauí, Marilena - Cosmologia Grega (Fisica Quantica e Os Pre-Socraticos) (2004) (Art) 1Documento5 páginasChauí, Marilena - Cosmologia Grega (Fisica Quantica e Os Pre-Socraticos) (2004) (Art) 1CristianoMSouzaAinda não há avaliações

- Monitoramento de Recalques Sofridos No Edifício The Royal PlazaDocumento4 páginasMonitoramento de Recalques Sofridos No Edifício The Royal PlazaLeonardo MouraAinda não há avaliações

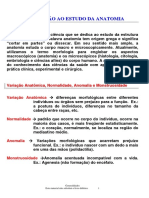

- Introdução Ao Estudo Da AnatomiaDocumento11 páginasIntrodução Ao Estudo Da AnatomiaVinicius Vasconcellos100% (1)

- Marxismo e GeografiaDocumento17 páginasMarxismo e GeografiaLuiz Felipe BarrosAinda não há avaliações

- HQ Wynonna Earp Vol 1 Traduzido PT-BRDocumento28 páginasHQ Wynonna Earp Vol 1 Traduzido PT-BRGlória ValentimAinda não há avaliações

- Interação GênicaDocumento13 páginasInteração GênicaCleberson VoosAinda não há avaliações