Escolar Documentos

Profissional Documentos

Cultura Documentos

Texto Teorico Arranjo Fisico

Enviado por

luizbandeiraTítulo original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Denunciar este documentoDireitos autorais:

Formatos disponíveis

Texto Teorico Arranjo Fisico

Enviado por

luizbandeiraDireitos autorais:

Formatos disponíveis

LAYOUT- ARRANJOS FÍSICOS

Introdução

O arranjo físico tem fundamental importância no planejamento e construção das empresas, tanto para as

que atuam na esfera de serviços como as da esfera de manufatura. O planejamento do arranjo físico,

também denominado por alguns autores como planejamento do layout, engloba desde a localização da

empresa até o dimensionamento dos arruamentos interdepartamentais e departamentais.

As decisões sobre um arranjo físico são importantes, pois geralmente exercem impacto direto nos custos

de produção. Além disto, elevados investimentos são necessários para construir ou modificar o layout

produtivo. Existem quatro tipos básicos de arranjos físicos e ainda o arranjo físico misto, onde é

utilizado mais de um tipo de arranjo num único projeto.

2- Arranjo Físico e sua Importância

O arranjo físico de uma operação produtiva é definido como a preocupação com a localização física dos

recursos de transformação. De forma simples, é a configuração de departamentos, de centros de trabalho e

de instalações e equipamentos, com ênfase especial na movimentação otimizada, através do sistema, dos

elementos aos quais se aplica o trabalho. O arranjo deve, sobretudo, propor bem estar.

A necessidade de estudá-lo existe sempre que se pretende a implantação de uma nova fábrica ou unidade

de serviços ou quando se estiver promovendo a reformulação de plantas industriais ou outras operações

produtivas já em funcionamento.

As decisões do arranjo físico definem como a empresa vai produzir e podem ser de nível estratégico,

quando se estudam novas fábricas, grandes ampliações ou mudanças radicais no processo de produção,

que, naturalmente, envolvem grandes investimentos. Neste caso, geralmente os estudos de arranjo físico

são feitos por empresas contratadas, que detém conhecimento altamente especializado sobre o assunto.

Decisões desta complexidade não são de responsabilidade do gerente de produção.

As decisões sobre o arranjo físico também podem ser de nível tático, quando as alterações não são tão

representativas, os riscos envolvidos e valores são mais baixos. Geralmente, decisões táticas são tomadas

pelo próprio gerente ou diretor industrial da organização.

Raras são as mudanças de arranjo físico em nível operacional, Algumas razões para tais decisões se

darem em nível decisório mais elevado são:

1. Geralmente as atividades ligadas ao arranjo físico são demoradas e de alto custo;

2. Se o arranjo físico já existe e precisa ser alterado, geralmente o processo de produção precisa ser

interrompido. É comum fazer as alterações em finais de semana, ou até mesmo em períodos de

férias.

3. Se o arranjo físico não for bem elaborado, as conseqüências podem ser graves. Padrões de fluxo

excessivamente longos e confusos são causadores de grandes prejuízos, podendo inviabilizar o

próprio negócio;

4. Se o arranjo físico for para uma organização do tipo de serviços é fundamental ter em mente que é

na loja que ocorre a interface entre a organização e o consumidor. Nenhuma outra variável

provoca tanto impacto inicial no consumidor como a loja em si. As decisões sobre a apresentação

dos produtos, comunicação visual e sinalização devem despertar o interesse para as compras,

buscando transformar cada visita do cliente em uma compra.

A necessidade de tomar decisões sobre arranjos físicos decorre de vários motivos, tais como:

1. Necessidade de expansão da capacidade produtiva: é natural que a empresa procure expandir sua

atuação com o passar do tempo. Um aumento na capacidade produtiva pode ser obtido

aumentando o número de máquinas ou substituindo as existentes por máquinas mais modernas.

Um estudo do arranjo físico é necessário para acomodar estas novas máquinas.

2. Elevado custo operacional: um arranjo físico inadequado geralmente é responsável por problemas

de produtividade ou nível de qualidade baixo.

Prof. Luiz Bandeira

3. Introdução de nova linha de produtos: quando um novo produto exigir um novo processo de

produção será necessário readequar as instalações.

4. Melhoria do ambiente de trabalho: o local de trabalho e as condições físicas de trabalho,

principalmente nos assuntos relacionados à ergonomia, podem ser fatores motivadores ou

desmotivadores. Um banheiro longe, um bebedouro fora de mão, falta de claridade, distâncias

longas a serem percorridas, condições inseguras, potenciais causadoras de acidentes etc. podem

fazer muita diferença na moral dos trabalhadores.

5. Saídas de incêndio devem ser claramente sinalizadas e estarem sempre desimpedidas.

6. Economia de movimentos: deve-se procurar minimizar as distâncias percorridas pelos recursos

transformados. A extensão do fluxo deve ser a menor possível.

7. Flexibilidade de longo prazo: deve ser possível mudar o arranjo físico, sempre que as necessidades

da operação também mudarem.

8. Princípio da progressividade: o arranjo físico deve ter um sentido definido a ser percorrido,

devendo-se evitar retornos ou caminhos aleatórios.

9. Uso do espaço: deve-se fazer uso adequado do espaço disponível para a operação levando-se em

conta a possibilidade de ocupação vertical, também, da área da operação.

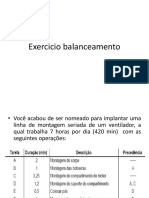

3 Projeto de arranjo Fisico : o projeto de um arranjo físico segue o fluxograma 1 abaixo .

1. A primeira decisão a ser definida é o tipo de processo que será utilizado. Para responder a esta

pergunta usamos as seguintes informações :

a. os objetivos de desempenho estratégico da empresa

b. qual é a demanda do produto que irá ser fabricado .

c. qual é a variedade do produto que irá ser fabricado

2. Uma vez definido qual o tipo de Processo que será utilizado, vamos definir a segunda decisão:

Tipo básico de arranjo físico que será utilizado. Para responder a esta pergunta usamos as

seguintes informações :

a. O tipo de processo escolhido na primeira decisão

b. os objetivos de desempenho estratégico da empresa

3. Uma vez definido qual Tipo básico de arranjo físico que será utilizado, vamos definir a terceira

decisão:Fazer o projeto detalhado do arranjo físico definido na decisão 2.

Prof. Luiz Bandeira

4- Tipos de arranjo Físico

Os diferentes tipos de arranjos físicos guardam uma coerência da relação existente entre as exigências de

determinado tipo de produto (quantidade e variedade a ser produzida) e a natureza do processo produtivo

presente na linha fabril. Os tipos de Arranjo Físico ou Layout são:

1. Arranjo por produto ou por linha;

2. Arranjo por processo ou funcional;

3. Arranjo celular;

4. Arranjo por posição fixa;

É possível também utilizar diversos tipos de arranjo físico em conjunto que é chamado de Arranjo

Misto.

4.1- Arranjo por produto ou linha (Flow Shop)

Neste tipo de arranjo as máquinas, os equipamentos ou as estações de trabalho são colocados de acordo

com a seqüência de montagem, sem caminhos alternativos para o fluxo produtivo. O material percorre um

caminho previamente determinado dentro do processo. Este arranjo permite obter um fluxo rápido na

fabricação de produtos padronizados, que exigem operações de montagem ou produção sempre iguais.

Neste tipo de arranjo, o custo fixo da organização costuma ser alto, mas o custo variável por produto

produzido é geralmente baixo, caracteriza-se como um arranjo físico de elevado grau de alavancagem

operacional. É um arranjo muito utilizado pela indústria e também por algumas organizações prestadoras

de serviço.

Quando se fala em arranjo em linha, não se trata necessariamente de uma disposição em linha reta. Uma

linha de produção retilínea tende a ficar muito longa exigindo áreas de longo comprimento, o que nem

sempre é possível.

Para contornar este problema é comum que os engenheiros projetem linhas em forma de U ou S ou outra

forma de circuito diferente, que possa ser exeqüível em função das instalações prediais de que a empresa

pode dispor.

Alguns exemplos de utilização deste tipo de arranjo: Indústrias montadoras, alimentícias, frigoríficos,

serviço de restaurante a quilo etc.

Vantagens do arranjo físico por produto: Dentre as vantagens deste tipo de arranjo físico destacam-se:

1. Possibilidade de produção em massa com grande produtividade: as linhas de montagem

geralmente têm alto custo de instalação e requerem equipamentos mais especializados. Assim

sendo, apresentam maior custo fixo, porém menor custo variável por unidade, o que pode

representar elevado grau de alavancagem operacional. A produtividade por mão-de-obra torna-se

elevada neste tipo de arranjo, uma vez que as tarefas são altamente repetitivas, o grau de

complexidade por tarefa é mínimo e o grau de automatização é, geralmente, mais elevado;

Prof. Luiz Bandeira

2. Carga de máquina e consumo de material constante ao longo da linha de produção: é mais fácil

obter uma condição de balanceamento da produção uma vez que o mesmo tipo de produto está

sendo fabricado na linha, a qualquer momento;

3. Controle de produtividade mais fácil: a velocidade do trabalho em uma linha de produção é mais

fácil de ser controlada, principalmente quando se trata de linha motorizada. Dentro de certos

limites, a supervisão pode aumentar ou diminuir a velocidade da própria linha, permitindo o

aumento da produção ou, quando necessário, a sua diminuição. Algumas vezes a velocidade

precisa ser reduzida por problemas de qualidade ou de falta de material. O controle dos

funcionários pode ficar tão eficiente que nenhum deles pode deixar seu posto sem a anuência do

supervisor e a substituição por outro.

Desvantagens do arranjo por produto: São as seguintes desvantagens deste tipo de arranjo físico:

1. Alto investimento em máquinas: geralmente o grau de automatização deste tipo de arranjo

costuma ser alto com máquinas específicas que necessitam de manutenção freqüente. Algumas

máquinas podem ser tão especificas que não apresentam outro tipo de serventia quando

substituídas;

2. Costuma gerar tédio nos operadores: devido ao alto grau de divisão deste trabalho, quase sempre

as operações de montagem são monótonas, pobres e repetitivas. O índice de absenteísmo

geralmente é elevado e ocorrem longos períodos de afastamento por ordem médica, decorrentes de

problemas nas articulações e outras lesões por esforço repetitivo, além de lombalgias em geral. Os

trabalhadores geralmente não demonstram nenhum interesse na manutenção e conservação dos

equipamentos. Indícios de sabotagem podem ocorrer;

3. Falta de flexibilidade da própria linha: o sistema tem longo tempo de resposta para mudanças de

volume de produção, tanto para aumentá-la como para reduzi-la. O mesmo acontece no caso de

introdução de um novo produto. Os tempos de setup são longos;

4. Fragilidade a paralisações e subordinação aos gargalos: tal como acontece com os elos de uma

corrente, basta que uma operação deixe de funcionar e a linha toda pára (os produtos seguem em

fila, quando uma operação pára, a fila toda pára). Outra característica é que a operação mais lenta

da linha, denominada gargalo produtivo, determina a velocidade de produção de toda a linha.

4.2- Arranjo por processo ou funcional (Job Shop)

O arranjo físico por processo agrupa, em uma mesma área, todos os processos e equipamentos do mesmo

tipo e função. Por isso, é conhecido também como arranjo funcional. Este arranjo também pode agrupar

em uma mesma área operações ou montagens semelhantes. Os materiais e produtos se deslocam

procurando os diferentes processos de cada área necessária. É um arranjo facilmente encontrado em

prestadores de serviço e organizações do tipo comercial. Os exemplos são inúmeros: Hospitais, Serviços

de confecção de moldes e ferramentas, Lojas comerciais etc.

Prof. Luiz Bandeira

Vantagens do arranjo físico por processo:

É natural que cada tipo de arranjo físico apresente conveniências e inconveniências que vão variar de

acordo com o tipo de produto (bem + serviço) que se pretende produzir. As principais vantagens do

arranjo físico por processo são:

1. Grande flexibilidade para atender a mudanças de mercado: de uma maneira geral,

desconsiderando problemas de balanceamento e eventuais gargalos, para alterar o processo de

fabricação. No caso de se adotar o leiaute por processo, basta alterar o fluxo a ser seguido pelo

produto perfaz durante sua fabricação;

2. Bom nível de motivação: geralmente este arranjo exige de mão-de- obra especializada e

qualificada. Quando os produtos são únicos, não existe produção repetitiva contribuindo para a

redução da monotonia e, conseqüentemente, do tédio no trabalho;

3. Atende a produtos diversificados em quantidades variáveis ao mesmo tempo: este tipo de arranjo

permite que mais de um tipo e modelo de produto possa ser fabricado simultaneamente. Enquanto

um produto está passando por um processo em determinado local, é possível que outro produto

diferente esteja recebendo um outro processamento, na mesma planta fabril;

4. Menor investimento para instalação do parque industrial: quando equipamentos similares são

agrupados, os custos de instalação geralmente diminuem. Por exemplo, determinados

equipamentos ou operações exigem um sistema de exaustão de ar ambiente. Se eles forem

agrupados, um único sistema poderá servir a diversas máquinas.

5. Maior margem do produto: na verdade, a maior margem de contribuição não advém do tipo de

arranjo físico, e sim do tipo de produto, de maior valor agregado, que, geralmente, se produz neste

tipo de arranjo.

Desvantagens do arranjo físico por processo: Em contrapartida aos benefícios proporcionados ao

arranjo físico por processo as desvantagens deste tipo de arranjo físico são as seguintes:

1. Apresenta um fluxo longo dentro da fábrica: Como o produto “procura” seus processos onde quer

que eles se encontrem dentro da planta, há necessidade de deslocamento por distâncias maiores,

pois os processos necessários normalmente não estão posicionados na melhor seqüência para a

fabricação de determinado produto. Outro fato comum neste arranjo é que o produto muitas vezes

procura o processo seguinte na “contra mão” do processo anterior. Em outras palavras, o produto

vai e volta, em um processo ineficiente de movimentação, que torna mais difícil o gerenciamento

das atividades sendo executadas;

2. Diluição menor de custo fixo em função de menor expectativa de produção: como raramente se

tem conhecimento com antecedência do que se vai produzir, a empresa precisa dispor de uma

série de recursos, que devem estar disponíveis em função da necessidade de uma operação

específica que pode ou não acontecer. Muitas vezes, para evitar algum gargalo na produção de

determinados lotes, que podem exigir maior tempo de determinada operação, a empresa precisa ter

máquinas em duplicidade para atender demandas inesperadas;

3. Dificuldade de balanceamento: devido à constante alteração do produto, a dificuldade em

programar e balancear o trabalho é maior, além de se exigir que essas atividades sejam executadas

em intervalos curtos de tempo, às vezes até diariamente. Isto costuma gerar estoques em processo

mais elevados para compensar as diferenças de processamento;

4. Exige mão-de-obra qualificada: por um lado, isto é tido como vantagem e, por outro lado, pode ser

considerado desvantajoso, empresas brasileiras acostumadas a lidar com folhas de pagamento de

baixo valor, quando comparadas às empresas dos países mais desenvolvidos.

5. Baixa eficiência resultante da necessidade de maior quantidade de preparos de máquinas (set up),

proporcionalmente ao tempo que estas são mantidas em operação.

4.3- Arranjo Físico Celular:

O arranjo físico do tipo celular procura unir as vantagens do arranjo físico por processo, com as vantagens

do arranjo físico por produto. A célula de manufatura consiste em arranjar em um só local, conhecido

como célula, máquinas diferentes que possam fabricar o produto inteiro. O material se desloca dentro da

Prof. Luiz Bandeira

célula buscando os processos necessários, porém o deslocamento ocorre em linha. Alguns gerentes de

produção que se referem ao arranjo celular como “mini linhas de produção”.

Arranjos físicos do tipo celular podem ser encontrados em vários tipos de organizações, não se

restringindo apenas à área industrial. Os exemplos a seguir se referem a diversas aplicações do arranjo

celular: Lanchonete de supermercado, Shopping de lojas de fábrica, Feiras e exposições etc.

Vantagens do arranjo físico celular: Este tipo de arranjo físico apresenta as seguintes vantagens:

1. Aumento da flexibilidade quanto ao tamanho de lotes por produto: quando as máquinas são

posicionadas em células, destinadas a uma família de produtos, o tempo de set-up acaba por se

reduzir, uma vez que menos tipos e famílias de produtos serão produzidos nestas células. Com a

redução dos tempos de set-up é possível diminuir o tamanho dos lotes de produção, tornando a

operação mais flexível;

2. Diminuição do transporte de material: as distâncias percorridas pelo material em uma célula de

produção são, geralmente, menores que o caminho percorrido pelo material em um arranjo físico

por produto ou por processo. A proximidade das máquinas e equipamentos na célula faz com que

a necessidade de movimentação seja reduzida. Na maioria das vezes, isto elimina a necessidade de

equipamentos de movimentação dispendiosos entre um processo e outro. O próprio operador pode

se encarregar da movimentação manual entre dois estágios de produção;

3. Diminuição dos estoques: a diminuição dos lotes mínimos de fabricação, por si só, reduz o

estoque médio do produto fabricado. Além disto, há a redução dos estoques em processo, em

conseqüência da redução do tempo de espera dos itens em processamento entre uma estação de

trabalho e outra, quando comparado ao arranjo físico por processo;

4. Maior satisfação no trabalho: talvez uma das principais contribuições do arranjo celular esteja

ligada ao ambiente de trabalho. É mais fácil organizar o entrosamento entre os funcionários de

uma mesma célula, tanto pela proximidade física que acontece nas mini linhas de produção, como

pela facilidade de treinamento e rotação de tarefas entre os trabalhadores. Os funcionários passam

a trabalhar o processo completo de produção do item e não mais tarefas fracionadas como nos

demais tipos de arranjos físicos. Isto torna o trabalho mais interessante e faz com que os

funcionários se sintam mais responsáveis pelo processo e valorizados pela empresa.

Desvantagens do arranjo físico celular: Dentre as desvantagens do arranjo físico celular estão:

1. Específico para uma família de produtos: via de regra, uma célula é preparada para um único tipo

ou família de produto. A célula e seus equipamentos tendem a ficarem ociosos quando não há

programação de produção para aquela célula especifica, mesmo que existam recursos produtivos

na célula que pudessem estar sendo utilizados;

Prof. Luiz Bandeira

2. Dificuldade em elaborar o arranjo: a dificuldade e a complexidade na elaboração de um arranjo

físico celular é maior que a dos arranjos por processo e por produto.

4.4- Arranjo Físico por posição fixa (Project Shop)

Também conhecido por arranjo físico posicional é aquele em que o produto, ou seja, o material a ser

transformado, permanece estacionário em uma determinada posição e os recursos de transformação se

deslocam ao seu redor, executando as operações necessárias. Este arranjo é utilizado quando, devido ao

porte do produto ou à natureza do trabalho não é possível outra forma de arranjo. São dois os casos

básicos em que o arranjo por posição fixa é amplamente utilizado:

1. Quando a natureza do produto, como peso, dimensões e/ou forma impedem outra forma de

trabalho: projetos de grandes construções, como estradas, arranha-céus, pontes, usinas

hidroelétricas, construções em estaleiros, atividades agropecuárias, atividades de extrativismo;

2. Quando a movimentação do produto é inconveniente ou extremamente difícil. Este é o caso de

cirurgias, tratamento dentário, trabalhos artesanais como esculturas e pinturas, montagem de

equipamentos delicados ou perigosos etc.

Vantagens do arranjo físico por posição fixa: As principais vantagens deste tipo de arranjo são:

1. Não há movimentação do produto;

2. Quando se tratar de um projeto de montagem ou construção, como por exemplo a construção de

uma ponte ou a fabricação de um navio, é possível utilizar técnicas de programação e controle,

tais como: PERT e CPM, disponíveis em softwares bastante acessíveis;

3. Existe a possibilidade de terceirização de todo o projeto, ou de parte dele, em prazos previamente

fixados.

Desvantagens do arranjo físico por posição fixa: Dentre as desvantagens do arranjo posicional pode-se

citar:

1. Complexidade na supervisão e controle de mão-de-obra, de matérias primas, ferramentas etc.;

2. Necessidade de áreas externas próximas à produção para submontagens, guarda de materiais e

ferramentas. Muitas vezes, é necessário construir abrigos para os funcionários, da construção civil;

3. Produção em pequena escala e com baixo grau de padronização.( o que pode ser uma vantagem

dependendo da situação)

4.5- Arranjo Físico Misto

O arranjo físico misto é utilizado quando se deseja aproveitar as vantagens dos diversos tipos de arranjo

físico conjuntamente. Geralmente é utilizada uma combinação dos arranjos por produto, por processo e

celular.

Prof. Luiz Bandeira

5 – RESUMO- Relação entre os tipos de processos e tipos basicos de Arranjo Físico

6 Selecionando um tipo de Arranjo Físico: analise a figura

7- Conclusão:

Arranjo físico de uma organização busca não só aperfeiçoar as condições de trabalho, mas também,

racionalizar os fluxos de fabricação, a disposição física dos postos de trabalho e tornar a movimentação

das pessoas ainda mais fácil, minimizando filas e aglomerados de clientes insatisfeitos.

O arranjo físico determinará as características da produção como: custo para produzir, mão de obra

necessária, capacidade de armazenamento (matéria prima e produto acabado) e etc., informações que são

indispensáveis na tomada de decisão no planejamento estratégico e assim definir seus objetivos e metas.

Prof. Luiz Bandeira

Você também pode gostar

- BASICO de Eletronica IndustrialDocumento47 páginasBASICO de Eletronica IndustrialluizbandeiraAinda não há avaliações

- Apostila Curso Tec Inf e Man Cetam (Prof Gleyner)Documento50 páginasApostila Curso Tec Inf e Man Cetam (Prof Gleyner)JackeliniResendeAinda não há avaliações

- Dispositivos Semicondutores Diodos e TransistoresDocumento205 páginasDispositivos Semicondutores Diodos e TransistoresluizbandeiraAinda não há avaliações

- Utilizando o Solver para o Problema Do Transporte PDFDocumento17 páginasUtilizando o Solver para o Problema Do Transporte PDFluizbandeiraAinda não há avaliações

- Utilizando o Solver para o Problema Do Transporte PDFDocumento17 páginasUtilizando o Solver para o Problema Do Transporte PDFluizbandeiraAinda não há avaliações

- Estudo Dirigido CARACTERÍSTICAS DO PRODUTO E SUA ESTRATÉGIA LOGÍSTICADocumento4 páginasEstudo Dirigido CARACTERÍSTICAS DO PRODUTO E SUA ESTRATÉGIA LOGÍSTICAluizbandeiraAinda não há avaliações

- Utilizando o Solver para o Problema Do Transporte PDFDocumento17 páginasUtilizando o Solver para o Problema Do Transporte PDFluizbandeiraAinda não há avaliações

- Fatores Internos e Externos Influenciam o Clima OrganizacionalDocumento18 páginasFatores Internos e Externos Influenciam o Clima OrganizacionalluizbandeiraAinda não há avaliações

- Sistema de Controle de Qualidade Estudo de Caso em Uma Indústria SaeproDocumento12 páginasSistema de Controle de Qualidade Estudo de Caso em Uma Indústria SaeproluizbandeiraAinda não há avaliações

- GABARITO Exercicios de Avaliação Dualidade PDFDocumento16 páginasGABARITO Exercicios de Avaliação Dualidade PDFluizbandeiraAinda não há avaliações

- Instrumentação Nomenclatura Apostila PDFDocumento35 páginasInstrumentação Nomenclatura Apostila PDFluizbandeiraAinda não há avaliações

- Poka Yoke e JidokaDocumento13 páginasPoka Yoke e Jidokaluizbandeira50% (2)

- Interpretação Do Custo Reduzido (Reduced Cost)Documento37 páginasInterpretação Do Custo Reduzido (Reduced Cost)luizbandeiraAinda não há avaliações

- Exercicio Balanceamento LINHA DE PRODUÇÃO PUXADADocumento10 páginasExercicio Balanceamento LINHA DE PRODUÇÃO PUXADAluizbandeiraAinda não há avaliações

- Classificação Dos Sistemas de ProduçãoDocumento130 páginasClassificação Dos Sistemas de ProduçãoluizbandeiraAinda não há avaliações

- Mapeamento Fluxo de Valor 12470608 PDFDocumento29 páginasMapeamento Fluxo de Valor 12470608 PDFluizbandeira0% (1)

- Programação Da Produção Intermitente 12465944Documento26 páginasProgramação Da Produção Intermitente 12465944luizbandeiraAinda não há avaliações

- Aumento Da Eficiência Do Processo de Corte de Chapas de Alumínio Na Produção de Aeronaves Leves Da AerobravoDocumento12 páginasAumento Da Eficiência Do Processo de Corte de Chapas de Alumínio Na Produção de Aeronaves Leves Da AerobravoluizbandeiraAinda não há avaliações

- Escolha Do Processo Cap 4 Manufacturing Strategy Terry HillDocumento17 páginasEscolha Do Processo Cap 4 Manufacturing Strategy Terry HillluizbandeiraAinda não há avaliações

- Análise RAM - Reliability, Availability, MaintainabilityDocumento2 páginasAnálise RAM - Reliability, Availability, MaintainabilityluizbandeiraAinda não há avaliações

- Mapeamento Do Fluxo de Valor - Um Estudo de CasoDocumento9 páginasMapeamento Do Fluxo de Valor - Um Estudo de CasoSandro CantidioAinda não há avaliações

- Passo A Passo Entendendo Um Projeto de Instalação Elétrica ResidencialDocumento21 páginasPasso A Passo Entendendo Um Projeto de Instalação Elétrica Residencialluizbandeira100% (1)

- NBR 5410 2004 Corrigida 2008Documento217 páginasNBR 5410 2004 Corrigida 2008sgrinev100% (8)

- Oee - Eficiencia GlobalDocumento10 páginasOee - Eficiencia GlobalconmarcosAinda não há avaliações

- Estudo Dirigido Ergonomia - ManejosDocumento6 páginasEstudo Dirigido Ergonomia - ManejosluizbandeiraAinda não há avaliações

- Confiabilidade Na Manutencao IndustrialDocumento20 páginasConfiabilidade Na Manutencao IndustrialThiago GirardAinda não há avaliações

- CONFIABILIDADE APLICADA À MANUTENÇÃO59873613-Apostila-Icap-2009-Completa PDFDocumento57 páginasCONFIABILIDADE APLICADA À MANUTENÇÃO59873613-Apostila-Icap-2009-Completa PDFluizbandeiraAinda não há avaliações

- OeeDocumento6 páginasOeeluizbandeiraAinda não há avaliações

- Estudo Dirigido Ergonomia - ManejosDocumento6 páginasEstudo Dirigido Ergonomia - ManejosluizbandeiraAinda não há avaliações

- 6a02ed6e170f69d1f508aaf084ace1dfe7756ae9fbee7b1b53d9847dbf4f71d674aa007288b0b747eefd2ad9e6c50d544fe95588e9e03cdde69aa2e605a52795Documento4 páginas6a02ed6e170f69d1f508aaf084ace1dfe7756ae9fbee7b1b53d9847dbf4f71d674aa007288b0b747eefd2ad9e6c50d544fe95588e9e03cdde69aa2e605a52795Maria Aparecida Soares Oliveira67% (3)

- Iracema MedrosaDocumento2 páginasIracema MedrosaLino Cunha Silva0% (1)

- Fichatra 6 TrianquadrisimeDocumento6 páginasFichatra 6 TrianquadrisimeBetrine NájylaAinda não há avaliações

- CNV Roda de Conversa InsperDocumento26 páginasCNV Roda de Conversa InsperGrupo Pan-africanismo100% (3)

- Deus Após DarwinDocumento8 páginasDeus Após DarwinDaniel MouraAinda não há avaliações

- Ebook Completo A Criança e A Cidade - Participação Infantil Na Construção de Políticas PúblicasDocumento130 páginasEbook Completo A Criança e A Cidade - Participação Infantil Na Construção de Políticas PúblicasEdson Leite100% (1)

- Padre Mario Da LixaDocumento4 páginasPadre Mario Da LixaAgr D. Dinis-odivelas Pombais100% (1)

- Garotas Más Da Bíblia - Eva - 1Documento2 páginasGarotas Más Da Bíblia - Eva - 1Valéria AlmeidaAinda não há avaliações

- AngelaDocumento11 páginasAngelaÂngela AllvesAinda não há avaliações

- Ancorando Os 144 Raios de Alfa e OmegaDocumento3 páginasAncorando Os 144 Raios de Alfa e OmegaClarindo Gouveia100% (1)

- Assinale As Conjunções ConclusivasDocumento1 páginaAssinale As Conjunções ConclusivaslucianaccAinda não há avaliações

- Atos Profeticos - Pr. Ciro OtavioDocumento88 páginasAtos Profeticos - Pr. Ciro OtavioAline OliveiraAinda não há avaliações

- 14 - Ofun TempolaDocumento10 páginas14 - Ofun TempolaMaria ClaraAinda não há avaliações

- Posts Redes Sociais JulhoDocumento11 páginasPosts Redes Sociais JulhoLiz MelchiorAinda não há avaliações

- Atividade Avaliativa de Efeitos Jurídicos e Atributos Do Ato Administrativo - Revisão Da TentativaDocumento3 páginasAtividade Avaliativa de Efeitos Jurídicos e Atributos Do Ato Administrativo - Revisão Da Tentativasantolin santolinAinda não há avaliações

- Artigo Fitoterápico Pelargonium SidoidesDocumento19 páginasArtigo Fitoterápico Pelargonium Sidoidesallissonpopolin100% (2)

- Curso Dos 5 Poderes Dos EmpáticosDocumento27 páginasCurso Dos 5 Poderes Dos Empáticosantonio_felix_8100% (1)

- Aula 7 - Critério de EstabilidadeDocumento37 páginasAula 7 - Critério de Estabilidadebersilveira8645Ainda não há avaliações

- BCG 3815 - Manual de InqueritoDocumento11 páginasBCG 3815 - Manual de InqueritoLevergerAinda não há avaliações

- As 7 Leis Do Universo de Brian TracyDocumento2 páginasAs 7 Leis Do Universo de Brian TracyNana DaminoAinda não há avaliações

- Introdução Análise de DadosDocumento285 páginasIntrodução Análise de DadosJoão Gabriel Vieira Bordin100% (1)

- Custeio Por DeptoDocumento11 páginasCusteio Por DeptoPingo DaguaAzulAinda não há avaliações

- Maria Rappé - A Força Do RapéDocumento51 páginasMaria Rappé - A Força Do RapéPedro Benatti AlvimAinda não há avaliações

- Avaliação de História - Grécia. Ii Unidade. 1º Ano 2Documento1 páginaAvaliação de História - Grécia. Ii Unidade. 1º Ano 2Caio SilvaAinda não há avaliações

- O Mundo Arabe Contemporaneo - Atividade Complementar 1 GattazDocumento4 páginasO Mundo Arabe Contemporaneo - Atividade Complementar 1 GattazNeuza MonjaneAinda não há avaliações

- 1904 - José Da Silva Picão - Através Dos CamposDocumento444 páginas1904 - José Da Silva Picão - Através Dos Camposdomingos moraisAinda não há avaliações

- Reza para Fecha CorpoDocumento3 páginasReza para Fecha CorpoAiltonAinda não há avaliações

- Resumo de Astrologia TradicionalDocumento24 páginasResumo de Astrologia TradicionalSónia Fernandes FragosoAinda não há avaliações

- Kelly Patricia (Passos Do Silencio)Documento21 páginasKelly Patricia (Passos Do Silencio)altair_alves_5Ainda não há avaliações

- Direitos Difusos, Coletivos, Individuais Homogêneos e Individuais IndisponíveisDocumento8 páginasDireitos Difusos, Coletivos, Individuais Homogêneos e Individuais IndisponíveisMarjorie Bragança AraújoAinda não há avaliações

- Introdução Às Redes De Computadores: Modelos Osi E Tcp/ipNo EverandIntrodução Às Redes De Computadores: Modelos Osi E Tcp/ipAinda não há avaliações

- Sincronicidade e entrelaçamento quântico. Campos de força. Não-localidade. Percepções extra-sensoriais. As surpreendentes propriedades da física quântica.No EverandSincronicidade e entrelaçamento quântico. Campos de força. Não-localidade. Percepções extra-sensoriais. As surpreendentes propriedades da física quântica.Nota: 5 de 5 estrelas5/5 (5)

- Segurança Da Informação DescomplicadaNo EverandSegurança Da Informação DescomplicadaAinda não há avaliações

- Fundamentos de Cinemática e Dinâmica de MecanismosNo EverandFundamentos de Cinemática e Dinâmica de MecanismosAinda não há avaliações

- Contabilidade Geral Para O Exame De SuficiênciaNo EverandContabilidade Geral Para O Exame De SuficiênciaAinda não há avaliações